第二章 汽车覆盖件冲压成形工艺

- 格式:ppt

- 大小:5.97 MB

- 文档页数:83

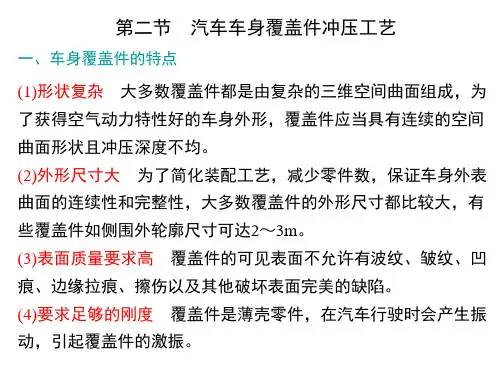

汽车覆盖件加工工艺(二)汽车覆盖件加工工艺概述•汽车覆盖件是指汽车外部的组件,包括车身、车门、引擎盖等部件。

•汽车覆盖件加工工艺是指对这些汽车外部组件进行加工和制造的工艺流程。

加工工艺流程1.零件设计–根据汽车设计要求,进行覆盖件的结构和形状设计。

–考虑到安全性、美观性和使用性等因素,在设计中要进行综合考虑。

2.材料选择–根据汽车覆盖件的用途和要求,选择合适的材料。

–常用的材料包括钢板、铝合金和塑料等。

–材料的选择直接影响到覆盖件的耐用性和成本。

3.切削加工–使用切削工具,对材料进行切削、铣削、钻孔等加工工艺。

–通过切削加工,可以获得精确的尺寸和形状。

4.成型加工–使用冲压机、模具等设备,将材料进行冲压成形。

–冲压加工可以大量生产覆盖件,并保证其一致性和质量。

5.焊接工艺–对汽车覆盖件进行焊接加工,将多个零部件进行连接。

–焊接工艺包括点焊、脉冲焊和激光焊等多种方式。

6.表面处理–对汽车覆盖件的表面进行处理,以提高其耐腐蚀性和外观质量。

–表面处理方式包括喷涂、电镀和镀膜等。

7.总装–将各个部件进行组装,形成完整的汽车覆盖件。

–总装过程需要保证各个部件的精确度和一致性。

加工工艺的意义•汽车覆盖件加工工艺的优化,可以有效提高汽车的质量和性能。

•合理的加工工艺流程,可以降低生产成本并提高生产效率。

•加工工艺的改进和创新,可以推动汽车工业的发展和进步。

结论汽车覆盖件加工工艺是汽车制造过程中不可或缺的一环。

优化和改进加工工艺,对提高汽车质量和性能、降低生产成本具有重要意义。

同时,创新加工工艺,更能推动整个汽车工业的发展和进步。

汽车覆盖件是指构成汽车车身或驾驶室、覆盖发动机和底盘的薄金属板料制成的异形体表面和内部零件。

汽车覆盖件冲压成形技术是一种用于制造汽车覆盖件的技术,它通常涉及使用冲压模具将金属板材成形为所需的形状。

汽车覆盖件冲压成形技术的主要优点包括:

1.生产效率高:可以在短时间内生产大量的覆盖件。

2.成本低:与其他制造方法相比,冲压成形技术的成本较低。

3.质量高:可以生产出高精度、高质量的覆盖件。

4.设计灵活:可以根据需要设计各种形状的覆盖件。

汽车覆盖件冲压成形技术的主要步骤包括:

1.设计:根据汽车的设计要求,设计出所需的覆盖件形状。

2.模具制造:根据设计制造出冲压模具。

3.板材准备:将金属板材切割成所需的大小和形状。

4.冲压成形:使用冲压模具将金属板材成形为所需的形状。

5.修整:对成形后的覆盖件进行修整,以确保其符合设计要求。

6.表面处理:对覆盖件进行表面处理,以提高其外观和耐久性。

总的来说,汽车覆盖件冲压成形技术是一种高效、低成本、高质量的制造技术,它在汽车制造中得到了广泛的应用。

汽车车身覆盖件冲压工艺教案【教案】汽车车身覆盖件冲压工艺【引言】车身覆盖件是汽车外部的重要部件,其外观和质量对汽车整体形象和安全性能起着至关重要的作用。

而冲压工艺作为车身覆盖件制造的基本工艺之一,具有高效、精确和成本较低等优势,因此在汽车制造过程中得到广泛应用。

本教案将介绍汽车车身覆盖件冲压工艺的基本概念、工艺流程及其关键要点,以期为相关从业人员提供参考。

【一、概述】汽车车身覆盖件冲压工艺是指将金属板材在冲压模具的作用下,通过模具上的压力,使板材发生塑性变形,进而形成所需的车身覆盖件外形。

通常,冲压工艺包括下料、冲孔、弯曲、成形、脱模等多个步骤。

【二、工艺流程】1. 下料:在选定的金属板材上,根据设计要求,通过切割工具将板材切割成所需的几何形状和尺寸。

2. 冲孔:利用冲模将板材上的孔洞冲出,以便后续的装配和使用。

3. 弯曲:通过模具的作用,使板材在特定位置发生塑性弯曲,以形成所需的弯曲角度和弯曲形状。

4. 成形:利用成形模具,通过对板材的连续冲压作用,使板材塑性变形,并最终形成车身覆盖件的外形。

5. 脱模:将成形后的覆盖件从模具中取出,并进行清理和处理,以便进行下一步的加工和装配。

【三、关键要点】1. 材料选择:根据车身覆盖件的要求选择合适的金属板材。

常用的材料包括钢板、铝板等,不同材料的选择将直接影响到覆盖件的性能和成本。

2. 模具设计:精确的模具设计是冲压工艺成功的关键。

模具结构的合理性和几何尺寸的准确性将直接影响到冲压件的质量和外观。

3. 工艺参数:包括冲压速度、冲击力、温度等。

合理的工艺参数设计将保证冲压过程的稳定性和后续加工的顺利进行。

4. 设备选型:选择适合的冲压设备是冲压工艺成功的前提。

设备的稳定性和先进性将提高冲压件的质量和生产效率。

【四、实践操作】为使学员能够更好地掌握汽车车身覆盖件冲压工艺,教学需结合实践操作进行。

教师可在实际车身覆盖件冲压工艺生产线上,引导学员操作冲压设备,进行下料、冲孔、弯曲、成形等操作,使学员熟练掌握工艺流程和关键要点。