纳米复合粉末渗锌与热浸镀锌工艺比较分析改

- 格式:doc

- 大小:57.00 KB

- 文档页数:8

渗锌表面处理工艺及应用介绍一、介绍渗锌的基本概念1.渗锌是用热扩散方法在钢铁表面获得锌铁合金层的表面保护工艺。

渗锌获得的表面渗层完全是由锌铁合金层组成,而热镀锌层则是由纯锌层(η相)和锌铁合金层组成。

2.渗锌分类:根据所采用的设备和工艺不同,渗锌可分为固体渗锌(即粉末渗锌)、真空渗锌、镀扩散渗锌和气体渗锌等几种。

3.粉末渗锌的原理:将渗锌剂与钢铁制件,共置于渗炉中,加热到400℃左右,活性锌原子则由钢铁制件的表面向内部渗透,同时铁原子则由内向外扩散,在制件表层形成了一个均匀的锌—铁化合物即渗锌层。

技术原理:属于化学热处理工艺。

国外,在欧洲的一些国家在1940年推广并实现了工业化生产,1970年后欧洲的工业发达国家得到普遍推广应用。

在我国20世纪60年代开展研究,90年代开始应用。

二、粉末渗锌工艺过程将钢铁构件、锌粉及惰性冲击介质混合填充在密封的不锈钢容器中,并将容器放置在热处理炉中,在旋转容器下加热到350~450℃并保温一段时间,利用金属原子的热扩散作用,在构件表面形成Zn/Fe合金保护涂层。

工业化粉末渗锌过程是在不断滚动状态下进行加热处理,粉末混合物与工件之间的机械摩擦、冲击作用,不仅有利于新鲜扩散渗剂与被处理界面的紧密接触,而且使得被加热介质温度场均匀化,并有效促进冶金扩散化学反应。

目前的工业化粉末渗锌涂层不需要惰性气体或低真空的加热环境,一般在大气环境下的密封容器中就可实现热扩散涂层处理,因而热处理设备简单、成本低,非常适合于复杂形状钢铁构件的大批量加工处理。

工业化粉末渗锌技术是指包括前处理、加热渗锌及后处理等完整的一种热扩散涂层加工工艺过程。

三、粉末渗锌工艺特点粉末渗锌热扩散涂层与传统镀锌工艺比较,具有以下优势和特性:1.涂层厚度均匀性好1)粉末渗锌涂层厚度只取决于加热温度与保温时间,与构件的形状和不同位置基本无关。

一般厚度在15~130μm。

2)热浸镀锌涂层厚度一般在15~130μm,构件平面与边角镀层厚度有明显差别,均匀性差,不易控制。

渗锌表面处理工艺及应用介绍一、介绍渗锌的基本概念1.渗锌是用热扩散方法在钢铁表面获得锌铁合金层的表面保护工艺。

渗锌获得的表面渗层完全是由锌铁合金层组成,而热镀锌层则是由纯锌层(η相)和锌铁合金层组成。

2.渗锌分类:根据所采用的设备和工艺不同,渗锌可分为固体渗锌(即粉末渗锌)、真空渗锌、镀扩散渗锌和气体渗锌等几种。

3.粉末渗锌的原理:将渗锌剂与钢铁制件,共置于渗炉中,加热到400℃左右,活性锌原子则由钢铁制件的表面向内部渗透,同时铁原子则由内向外扩散,在制件表层形成了一个均匀的锌—铁化合物即渗锌层。

技术原理:属于化学热处理工艺。

国外,在欧洲的一些国家在1940年推广并实现了工业化生产,1970年后欧洲的工业发达国家得到普遍推广应用。

在我国20世纪60年代开展研究,90年代开始应用。

二、粉末渗锌工艺过程将钢铁构件、锌粉及惰性冲击介质混合填充在密封的不锈钢容器中,并将容器放置在热处理炉中,在旋转容器下加热到350~450℃并保温一段时间,利用金属原子的热扩散作用,在构件表面形成Zn/Fe合金保护涂层。

工业化粉末渗锌过程是在不断滚动状态下进行加热处理,粉末混合物与工件之间的机械摩擦、冲击作用,不仅有利于新鲜扩散渗剂与被处理界面的紧密接触,而且使得被加热介质温度场均匀化,并有效促进冶金扩散化学反应。

目前的工业化粉末渗锌涂层不需要惰性气体或低真空的加热环境,一般在大气环境下的密封容器中就可实现热扩散涂层处理,因而热处理设备简单、成本低,非常适合于复杂形状钢铁构件的大批量加工处理。

工业化粉末渗锌技术是指包括前处理、加热渗锌及后处理等完整的一种热扩散涂层加工工艺过程。

三、粉末渗锌工艺特点粉末渗锌热扩散涂层与传统镀锌工艺比较,具有以下优势和特性:1.涂层厚度均匀性好1)粉末渗锌涂层厚度只取决于加热温度与保温时间,与构件的形状和不同位置基本无关。

一般厚度在15~130μm。

2)热浸镀锌涂层厚度一般在15~130μm,构件平面与边角镀层厚度有明显差别,均匀性差,不易控制。

电镀锌、热喷锌、热浸锌的介绍一、电镀锌1、电镀锌原理电镀锌就是利用电解,在制件表面形成均匀、致密、结合良好的金属或合金沉积层的过程。

2、电镀锌的性能特点:1、锌镀层较厚,结晶细致、均匀且无孔隙,抗腐蚀性良好;2、电镀所得锌层较纯,在酸、碱等雾气中腐蚀较慢,能有效保护钢基体;3、锌镀层经铬酸钝化后形成白色、彩色、军绿色等,美观大方,具有一定的装饰性;4、由于锌镀层具有良好的延展性,因此可进行冷冲、轧制、折弯等各种成型而不损坏镀层。

二、热浸锌1、热浸锌的特点:热浸锌是非常优良的一种。

它是在锌呈液体的状态下,经过了相当复杂的物理、化学作用之后,在钢铁上不仅镀上较厚的纯锌层,而且还生成一种锌一铁合金层。

这种镀法,不仅具备了电镀锌的耐腐蚀特点,而且由于具有锌铁合金层。

还具有电镀锌所无法相比拟的强耐蚀性。

因此这种镀法特别适用于各种强酸、碱雾气等强腐蚀环境中。

2、热浸锌的原理:热镀锌层是锌在高温液态下,分三个步骤形成的:1、铁基表面被锌液溶解形成锌—铁合金相层;2、合金层中的锌离子进一步向基体扩散形成锌铁互溶层;3、合金层表面包络着锌层。

3、性能特点:1、具有较厚的致密的纯锌层覆盖在钢铁表面上,它可以避免钢铁基体与任何的腐蚀溶液的接触,保护钢基体免受腐蚀。

在一般大气中,锌层表面形成一层很薄而密实的氧化锌层表面,它很难溶于水,故对钢基体起着一定保护作用。

如果氧化锌与大气中其它成分生成不溶性锌盐后,则防蚀作用更理想。

2、具有铁—锌合金层,结合致密,在海洋性盐雾大气及工业性大气中表现特有抗腐蚀性;3、由于结合牢固,锌—铁互溶,具有很强的耐磨性;4、由于锌具有良好的延展性,其合金层与钢基附着牢固,因此热镀件可进行冷冲、轧制、拉丝、弯曲等各种成型而不损坏镀层;5、钢结构件热镀锌后,相当于一次退火处理,能有效改善钢基体的机械性能,消除钢件成型焊接时的应力,有利于对钢结构件进行车削加工。

6、热镀锌后的件表面光亮美观。

7、纯锌层是热镀锌中最富有塑性的一层镀锌层,其性质基本接近于纯锌,具有延展性,所以它富于挠性。

粉末渗锌工艺

腐蚀是指材料因环境作用引起的自发性质的破坏,不仅明显地缩短材料的使用寿命,造成资源、材料和间接能源的巨大浪费,还会带来人员伤亡、环境污染、资源浪费等。

由于金属锌具有耐腐蚀好、熔点低、易于涂覆以及“牺牲”阳极电化学保护作用的特点,因而采用锌作为保护涂层材料时目前应用最广泛的防腐方法。

常见的有电镀锌、热浸镀锌等,新的工艺是粉末渗锌。

粉末渗锌是将工件和渗锌剂放入渗锌箱中在380-400℃一定转速下旋转,实现“动态”下的渗锌,渗锌层能达到比较均匀的厚度。

渗锌炉在工作过程中不断转动,使得渗剂与工作均匀接触并不断碰撞,起到机械助渗作用,加快了热扩散过程,并且渗锌层的厚度随保温温度的升高、保温时间延长而增加。

粉末渗锌有两个防腐机理:

1、作为阻挡层可将钢基体与周围的环境隔开,使之免遭辐射;

2、在潮湿或者海洋环境下,渗锌层作为牺牲阳极材料对钢基体起到电化学保护作用。

与电镀锌、热浸镀锌等传统涂层方法相比,粉末渗锌层具有许多优点。

粉末渗锌涂层的厚度可以人为控制且比较均匀,对紧固件的旋合影响很小;无氢脆缺陷;冶金结合渗锌层的结合力较好,一般用机械力很难将涂层去掉;可适用于中小型零件,生产批量要求不大的中型结构件,铸铁件,粉末冶金件等。

此外,涂层硬度较高,耐磨损和抗划伤能力强,实验表明显微硬度可达到250-420HV。

渗锌工艺过程没有环境污染,锌利用率高,有效地节约原料。

目前,粉末渗锌已向纳米化,添加稀土添加剂方向发展,可以获得更好的效果。

总之,在各种锌涂层方法防腐中,粉末渗锌技术已逐渐为人们所熟知并掌握,并成为一种高质量、高性能、高效益的钢铁工件表面防腐处理技术。

纳米复合粉末渗锌与热浸镀锌工艺比较分析天津市先知邦钢铁防腐工程有限公司2010年8月一、引言钢铁构件的腐蚀与防护对国民经济的可持续发展具有重要的经济和社会意义。

由于金属锌做钢铁构件的防腐材料,具有耐腐蚀性好、黏附性强、熔点低、易于涂覆以及“牺牲”阳极的电化学保护作用等特点,因而采用锌作为保护涂层材料是目前应用最广泛的工艺方法。

据有关资料统计,世界上金属锌总产量的70﹪用于镀锌,在我国约65﹪的锌产量用于镀锌防腐工程。

目前已开发了多种镀锌防腐工艺:如电镀锌(包括电镀、离子镀或离子注入等)、冷镀锌(包括机械镀、化学镀、涂刷镀等)和热镀锌(包括热浸镀锌、热喷涂镀锌)工艺等。

本报告对热浸镀锌与纳米复合粉末渗锌工艺的特点进行了详细比较分析,为工程实际中合理选择与应用这两种工艺提供重要依据。

二、纳米复合粉末渗锌与热浸镀锌工艺特点比较传统粉末渗锌工艺是采用微米级的工业锌粉来实现渗锌过程的,而纳米复合粉末渗锌工艺利用纳米粉末特殊的热学性能及化学活性,对传统粉末渗锌工艺进行,降低渗锌过程加热温度、缩短保温时间并提高渗锌效率,可以获得防腐蚀、抗高温氧化、涂装及力学等综合性能更为优异的渗锌合金层。

热浸镀是目前工程实际中常用的镀锌工艺之一,与热浸镀锌比较纳米复合粉末渗锌主要有以下优势和独特性:(1)、渗锌层厚度尺寸大、均匀型好且可以准确控制。

镀层厚度是衡量其耐腐蚀性能的重要指标。

粉末渗锌层厚度只取决于规范加热温度和持续时间,与构件的形状和不同位置无关。

当处理形状比较复杂的构件时,渗锌层具有突出的优点,无论螺纹、内壁或凹槽等部位,通过控制规范即可获得在20-110um之间变化渗层,且渗层的厚度几乎相同;而热浸镀锌层厚度在15-110um,构件平面和边角渗层厚度有明显差别,厚度均匀性差。

(2)、渗锌层硬度高,耐磨损和抗划伤能力强。

试验表明纳米复合粉末镀层显微硬度最高可达586.7Hm、外层硬度可达279.7 Hm;而热浸镀层表面为纯锌,锌层硬度一般为75-88Hv。

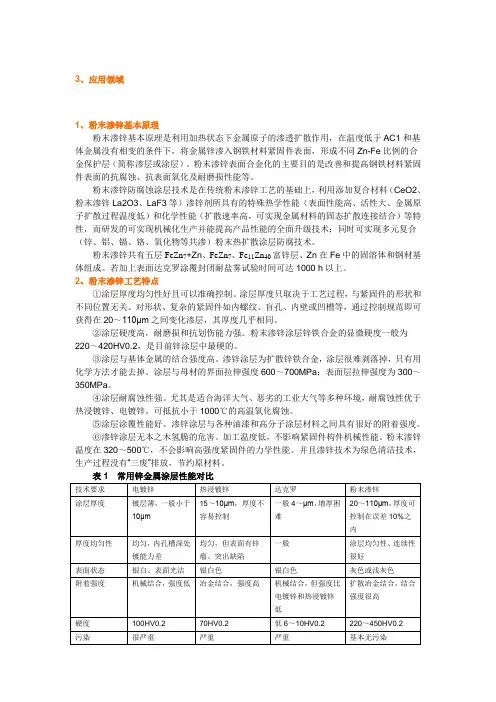

3、应用领域1、粉末渗锌基本原理粉末渗锌基本原理是利用加热状态下金属原子的渗透扩散作用,在温度低于AC1和基体金属没有相变的条件下,将金属锌渗入钢铁材料紧固件表面,形成不同Zn-Fe比例的合金保护层(简称渗层或涂层)。

粉末渗锌表面合金化的主要目的是改善和提高钢铁材料紧固件表面的抗腐蚀、抗表面氧化及耐磨损性能等。

粉末渗锌防腐蚀涂层技术是在传统粉末渗锌工艺的基础上,利用添加复合材料(CeO2、粉末渗锌La2O3、LaF3等)渗锌剂所具有的特殊热学性能(表面性能高、活性大、金属原子扩散过程温度低)和化学性能(扩散速率高,可实现金属材料的固态扩散连接结合)等特性,而研发的可实现机械化生产并能提高产品性能的全面升级技术;同时可实现多元复合(锌、铝、镉、铬、氧化物等共渗)粉末热扩散涂层防腐技术。

粉末渗锌共有五层FeZn7+Zn、FeZn7、Fe11Zn40富锌层、Zn在Fe中的固溶体和钢材基体组成。

若加上表面达克罗涂覆封闭耐盐雾试验时间可达1000 h以上。

2、粉末渗锌工艺特点①涂层厚度均匀性好且可以准确控制。

涂层厚度只取决于工艺过程,与紧固件的形状和不同位置无关。

对形状、复杂的紧固件如内螺纹、盲孔、内壁或凹槽等,通过控制规范即可获得在20~110μm之间变化渗层,其厚度几乎相同。

②涂层硬度高,耐磨损和抗划伤能力强。

粉末渗锌涂层锌铁合金的显微硬度一般为220~420HV0.2,是目前锌涂层中最硬的。

③涂层与基体金属的结合强度高。

渗锌涂层为扩散锌铁合金,涂层很难剥落掉,只有用化学方法才能去掉。

涂层与母材的界面拉伸强度600~700MPa;表面层拉伸强度为300~350MPa。

④涂层耐腐蚀性强。

尤其是适合海洋大气、恶劣的工业大气等多种环境,耐腐蚀性优于热浸镀锌、电镀锌。

可抵抗小于1000℃的高温氧化腐蚀。

⑤涂层涂覆性能好。

渗锌涂层与各种油漆和高分子涂层材料之间具有很好的附着强度。

⑥渗锌涂层无本之木氢脆的危害。

加工温度低,不影响紧固件构件机械性能。

渗锌表面处理工艺及应用介绍一、介绍渗锌的基本概念1.渗锌是用热扩散方法在钢铁表面获得锌铁合金层的表面保护工艺。

渗锌获得的表面渗层完全是由锌铁合金层组成,而热镀锌层则是由纯锌层(n相)和锌铁合金层组成。

2.渗锌分类:根据所采用的设备和工艺不同,渗锌可分为固体渗锌(即粉末渗锌)、真空渗锌、镀扩散渗锌和气体渗锌等几种。

3.粉末渗锌的原理:将渗锌剂与钢铁制件,共置于渗炉中,加热到400°C 左右,活性锌原子则由钢铁制件的表面向内部渗透,同时铁原子则由内向外扩散,在制件表层形成了一个均匀的锌—铁化合物即渗锌层。

技术原理:属于化学热处理工艺。

国外,在欧洲的一些国家在1940 年推广并实现了工业化生产,1970 年后欧洲的工业发达国家得到普遍推广应用。

在我国20 世纪60 年代开展研究,90 年代开始应用。

二、粉末渗锌工艺过程将钢铁构件、锌粉及惰性冲击介质混合填充在密封的不锈钢容器中,并将容器放置在热处理炉中,在旋转容器下加热到350~450C并保温一段时间,利用金属原子的热扩散作用,在构件表面形成Zn/Fe 合金保护涂层。

工业化粉末渗锌过程是在不断滚动状态下进行加热处理,粉末混合物与工件之间的机械摩擦、冲击作用,不仅有利于新鲜扩散渗剂与被处理界面的紧密接触,而且使得被加热介质温度场均匀化,并有效促进冶金扩散化学反应。

目前的工业化粉末渗锌涂层不需要惰性气体或低真空的加热环境,一般在大气环境下的密封容器中就可实现热扩散涂层处理,因而热处理设备简单、成本低,非常适合于复杂形状钢铁构件的大批量加工处理。

工业化粉末渗锌技术是指包括前处理、加热渗锌及后处理等完整的一种热扩散涂层加工工艺过程s 5 渗锌后处理5 5.1灣锌后可选用抛光、钝化、磷化、有机涂层等后处理,以改善渗锌制件的外观或进持提高滓 锌层的耐腐蚀性能"£5.2高强皮钢制件渗锌后用化学抛光、钝化、磷化作为后处理时,是否需要进行消除氢缺处理和 兴用何种除氢脆热处理工艺条件.由供需双方协商。

论文题目:渗锌防腐蚀金属制品的生产工艺及其应用年级:2010级院系:电子信息工程学院学生姓名:陈菲菲指导教师:贾海瀛2013年6月目录摘要 (1)ABSTRACT (2)1绪论 (3)1.1选题背景与研究意义 (3)1.2渗锌技术发展现状 (3)1.3存在问题 (4)1.4锌在防腐蚀中的作用 (4)2渗锌的技术 (5)2.1技术原理 (5)2.2工艺特点 (5)3工艺流程 (9)3.1前处理 (9)3.1.1除油 (9)3.1.2除锈 (9)3.1.3干燥 (10)3.2渗锌 (10)3.2.1装炉 (10)3.2.2加料 (10)3.2.3加热 (10)3.2.4注意事项 (11)3.3后处理 (11)3.3.1漆封 (11)3.3.2油封 (11)4应用领域 (13)结束语 (18)致谢 (19)参考文献 (20)相关专业中英文资料 (21)摘要渗锌技术是一种用固态的多元热扩散涂层加工的一种特殊技术,它是一种特殊的化学热处理技术,这种技术是在加热状态下使锌(Zn)和合金元素扩散进入钢铁材料表面制备成Zn-Fe合金保护层。

渗锌表面与钢铁基体的结合强度很高,包含优异的抗高温氧化性能、耐腐蚀性能、抗磨损性能和抗冲击等,极大地提高金属钢铁工件的使用性能,在钢铁工件防腐蚀工程领域有更为广泛的应用前景。

本文详细分析综述了渗锌的技术原理、渗锌的工艺特点、渗锌的工艺流程以及渗锌在各个领域的应用,也为钢铁工件防腐工程领域广泛应用渗锌这种先进的防腐技术提供重要依据。

关键词:钢铁工件;渗锌;涂层;防腐蚀ABSTRACTSherardizing is a solid powder multiple thermal diffusion coating processing technology, it is the use of heating condition to zinc (zinc) diffusion of alloying elements and preparation of zinc - Fe alloy coating the surface of the steel component of a chemical heat treatment process. Zinc impregnation powder coating and the steel substrate bonding strength is high, has excellent high temperature oxidation resistance, corrosion resistance and wear resistance and impact resistance and other properties, greatly improve the use performance of metal components, in the iron and steel materials anticorrosive engineering field has wide application prospect. Analysis were reviewed in detail in this paper powder zinc impregnation technology principle, process characteristics and applications in various fields, are widely used in steel structure anticorrosion engineering this advanced anti-corrosion technology to provide important basis.Keywords: Iron & steel components; Sherardizing; Coating; Anti-corrosion1绪论1.1选题背景与研究意义钢铁材料特别容易发生腐蚀,一旦腐蚀就会带来一系列严重的问题,如浪费资源,破坏环境,影响工业生产和人们生活等中场活动。

粉末渗锌工艺介绍一、介绍渗锌的基本概念1.渗锌是用热扩散方法在钢铁表面获得锌铁合金层的表面保护工艺。

渗锌获得的表面渗层完全是由锌铁合金层构成,而热镀锌层则是由纯锌层(η相)与锌铁合金层构成。

2.渗锌分类:根据所使用的设备与工艺不一致,渗锌可分为固体渗锌(即粉末渗锌)、真空渗锌、镀扩散渗锌与气体渗锌等几种。

3.粉末渗锌的原理:将渗锌剂与钢铁制件,共置于渗炉中,加热到400℃左右,活性锌原子则由钢铁制件的表面向内部渗透,同时铁原子则由内向外扩散,在制件表层形成了一个均匀的锌—铁化合物即渗锌层。

技术原理:属于化学热处理工艺。

国外,在欧洲的一些国家在1940年推广并实现了工业化生产,1970年后欧洲的工业发达国家得到普遍推广应用。

在我国20世纪60年代开展研究,90年代开始应用。

二、粉末渗锌工艺过程将钢铁构件、锌粉及惰性冲击介质混合填充在密封的不锈钢容器中,并将容器放置在热处理炉中,在旋转容器下加热到350~450℃并保温一段时间,利用金属原子的热扩散作用,在构件表面形成Zn/Fe合金保护涂层。

工业化粉末渗锌过程是在不断滚动状态下进行加热处理,粉末混合物与工件之间的机械摩擦、冲击作用,不仅有利于新鲜扩散渗剂与被处理界面的紧密接触,而且使得被加热介质温度场均匀化,并有效促进冶金扩散化学反应。

目前的工业化粉末渗锌涂层不需要惰性气体或者低真空的加热环境,通常在大气环境下的密封容器中就可实现热扩散涂层处理,因而热处理设备简单、成本低,非常适合于复杂形状钢铁构件的大批量加工处理。

工业化粉末渗锌技术是指包含前处理、加热渗锌及后处理等完整的一种热扩散涂层加工工艺过程。

三、粉末渗锌工艺特点粉末渗锌热扩散涂层与传统镀锌工艺比较,具有下列优势与特性:1.涂层厚度均匀性好1)粉末渗锌涂层厚度只取决于加热温度与保温时间,与构件的形状与不一致位置基本无关。

通常厚度在15~130μm。

2)热浸镀锌涂层厚度通常在15~130μm,构件平面与边角镀层厚度有明显差别,均匀性差,不易操纵。

纳米复合粉末渗锌防腐技术

佚名

【期刊名称】《中国粉体工业》

【年(卷),期】2009(000)003

【摘要】一.技术简介目前主要的镀锌工艺有:电镀锌(电镀、离子镀或离子注入等)、冷镀锌(机械镀、涂刷镀等)、热镀锌(包括热浸镀、热喷涂镀)。

纳米复合粉末渗锌工艺是利用热处理中金属原子相互渗透扩散的原理,在钢铁构件表面形成一种锌/铁合金保护层,以防止环境腐蚀的一种新型防腐方法。

【总页数】1页(P65)

【正文语种】中文

【中图分类】TG174.445

【相关文献】

1.天津“纳米复合粉末渗锌技术”助钢铁耐腐蚀年限达50年 [J],

2.纳米复合粉末渗锌技术获得国家发明专利 [J], 无

3.新技术:纳米复合粉末渗锌防腐技术 [J], 张祖力

4.纳米复合粉末渗锌防腐技术应用研讨会天津举行 [J], 沈镇平

5.纳米复合粉末渗锌防腐技术研制应用 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

纳米CeO2/Zn金属基复合材料在锌镀层中的应用【摘要】锌镀层的使用寿命取决于镀层的耐蚀能力,为达到提高其耐蚀能力目的,文章探讨了纳米CeO2/Zn金属基复合材料在锌镀层中的应用,并从其应用的优越性和可行性方面作了分析。

【关键词】锌镀层;耐蚀;纳米氧化铈;金属基复合材料锌镀层用于防止钢铁制品的锈蚀,已有200多年的历史,至今,它在钢铁材料防蚀涂层中仍占有重要的地位。

锌镀层的使用寿命取决于镀层的耐蚀能力,镀层的耐蚀能力越强,则镀层的使用寿命就越长。

随着日益发展的科技与经济的需要,如何更好的改善镀层的耐蚀能力对镀层材料提出了更高的要求。

一、土元素在镀锌防腐蚀应用研究中的进展大学的郭忠诚副教授在1996年第5期的《金属学报》中发表过一篇《稀土对复合镀工艺及镀层性能的影响》,研究了稀土对Ni-SiC复合镀工艺及镀层性能的影响。

结果表明,添加适量的稀土能显著地提高复合镀层中微粒的含量、硬度和耐磨性。

已有研究表明,加入稀土氧化物CeO2所产生作用如下:1.稀土元素细化微观组织结构,减小第二相树状晶体间距和涂层夹杂物含量;2.稀土元素的加入对减少涂层金属材料在基体上的扩散是很有效的;3.稀土元素可以增大衍射角,降低晶体面间距和点阵常数;4.稀土元素的加入提高抗腐蚀性能,钝化显著提高,腐蚀速率明显降低。

但是,稀土元素对于降低镀层腐蚀速率幅度与人们的期望值相比还略显不足,故此工艺也未能在生产中获得广泛应用。

二、纳米金属基复合材料的优越性分析在镀层中添加纳米微粒改善锌镀层的耐蚀性,是在纳米技术之上建立起来的新方法。

纳米微粒具有很多独特的物理及化学性能包括表面效应,体积效应,量子尺寸效应,宏观量子隧道效应和一些奇异的光、电、磁等性质。

纳米材料这种非凡的特性赋予了这种方法广泛的发展前景,值得进一步深入研究。

材料的分子尺度或纳米尺度设计是目前高性能复合材料研究的前沿科学。

Roy和Kormameni等于1984年首次提出了纳米复合材料(nanocomposi te)的概念,即复合物的分散相至少有一相的一维尺度在100 纳米以下。

科技成果——纳米复合粉末渗锌防腐技术成果简介钢铁材料的腐蚀现象普遍存在于国民经济的各部门中,给社会发展带来巨大的经济损失和金属材料资源的消耗。

据统计,每年钢材腐蚀损失占钢材总产量的10%,经济损失占国民经济总产值的2%4%。

我国2003年对腐蚀最新调查表明,每年为腐蚀支付的直接与间接费用的总和估计可达5000亿人民币,约占国民经济总产值的5%,2001年因腐蚀损耗钢材约1500万吨。

腐蚀也是导致设备失效、造成重大灾难性事故和严重的环境污染的重要原因之一,这在石油化工及电力能源领域尤为突出。

因此,研究和开发先进的防腐蚀技术对于经济的可持续发展具有重要意义。

目前主要的镀锌工艺有:电镀锌(电镀、离子镀或离子注入等)、冷镀锌(机械镀、涂刷镀等)、热镀锌(包括热浸镀、热喷涂镀)。

纳米复合粉末渗锌工艺是利用热处理中金属原子相互渗透扩散的原理,在钢铁构件表面形成一种锌/铁合金保护层,以防止环境腐蚀的一种新型防腐方法。

与其它镀锌工艺如热喷涂锌、电镀、热浸镀锌比较,粉末渗锌工艺具有独特的优势,如工艺过程简单、不污染环境、耗锌量低及节省能源等。

渗锌涂层均匀光滑,属于冶金结合因而其结合强度高,具有优异的耐腐蚀性和抗磨损特性等。

纳米复合粉末渗锌技术从工艺到设备研制完全采用国产的原料和设备,不需要进口专用的原料和部件,具有自主的知识产权。

该项目属于投资少、生产成本低和见效快的高新科技成果。

经过近二年多的工业化生产探索实践,证明该技术的先进、合理和实用性,工艺过程稳定、技术成熟可靠。

技术原理纳米复合粉末渗锌技术属于化学热处理范畴,原理为:将表面清洁的金属构件埋入装有冲击粒子(SiO2)、金属粉末(Zn、Al/Zn)合金粉末、活化剂(NH4Cl)、促进剂稀土硅铁粉末等组成粉末渗剂的密封容器中,放置在炉中加热并进行机械旋转滚动;在活化剂与促进剂、以及机械滚动能和热能的共同作用,将金属原子扩散渗入钢铁构件表面,形成均匀和致密的、具有一定厚度的金属化合物冶金扩散涂层。

渗锌、热镀锌、电镀锌的选择设计选择涂覆盖层的时候,应根据以下具体情况综合考虑选择合适的渗(镀)层,并确定合理的工艺参数。

①钢铁制件的使用寿命和使用环境;②钢铁制件的材料;③钢铁制件的几何尺寸;④经济性和生产效率等(二)钢铁制件的使用寿命和使用环境上述三种锌覆盖层的耐蚀寿命是和覆盖层厚度成正比的,要求耐蚀时间长的制件,应该选择厚的锌覆盖层,如热镀锌和渗锌。

使用环境对渗(镀)层的使用寿命影响很大:①一般在室内环境可以选择电镀锌;②在乡村大气的室外环境可以选择镀层厚度较厚(如25μm)的电镀锌和渗层厚度适中(15-25μm)的渗锌;③在工业大气和海洋性大气环境下使用的零件和结构件,应选择渗(镀)层较厚的渗锌和热镀锌层。

④一般不推荐使用厚度大于85μm的渗锌层,高于这个厚度的渗锌层脆性较大,易起皮、剥落,所以使用寿命很长或使用环境恶劣的情况下,如在海水环境下使用,可以采用渗锌层+有机涂层的复合防护体系,可以获得比单一保护层更好的防护效果。

(二)钢铁制件的材料港结构件和机械零件常用种地碳结构钢、铸铁、铁基粉末冶金材料等,这些材料一般都适合上述三种表面保护工艺,但应针对具体的材料和热处理工艺进行具体选择,并确定合适的工艺参数。

1.低碳结构钢低碳结构钢的碳含量一般为0.1%-0.3%,常用的材料如Q235、20钢、20Cr、16Mn等。

若不采用热处理强化,即淬火、回火处理,这类材料都适于采用上述三种工艺处理,如输变电铁塔采用Q235、16Mn制造,普通螺栓、垫片等采用Q235钢制造。

20钢、20Cr等材料,一般采用淬火、回火处理,以提高材料的强度。

齿轮、链等零件采用这种材料制造。

这类材料淬火后采用低温回火,回火温度一般为180-220℃。

渗锌和热镀锌的温度都高于它们的回火温度,采用低温回火的材料不适于采用渗锌和热镀锌,否则会降低材料的强度,适于采用电镀锌,但是采用电镀锌以后一定要进行除氢退火,减少氢脆倾向。

2.中碳结构钢中碳结构钢的碳含量一般为0.3%-0.5%。

纳米热镀锌

纳米和热镀锌是两种不同的表面处理工艺,它们在材料、工艺和性能上存在一些差异。

纳米技术是一种涉及在纳米尺度(即十亿分之一米)上操纵物质和能量的技术。

纳米材料通常具有独特的物理和化学性质,例如高强度、高硬度、高导电性和高热稳定性等。

这些特性使得纳米材料在许多领域都有广泛的应用,包括电子、医疗、能源和环保等。

热镀锌是一种通过熔融锌对钢铁进行涂层的工艺,以增加钢铁的抗氧化和抗腐蚀性能。

这种涂层可以防止钢铁与氧气和水反应,从而延长其使用寿命。

热镀锌工艺广泛应用于建筑、汽车、家电和其他需要防腐保护的领域。

尽管纳米和热镀锌在材料性质和应用领域上有所不同,但它们在某些情况下也可以结合使用。

例如,纳米技术可以用于改进热镀锌涂层的性能,使其具有更高的耐腐蚀性、硬度和耐磨性。

总的来说,纳米和热镀锌都是重要的表面处理工艺,它们在各自的领域发挥着重要作用,并可以通过结合使用来创造更先进、更耐用的材料和产品。

特种车辆连接件复合粉末渗锌与锌铝共渗工艺对比肖林林; 班塞迷塔; 郑楠楠; 张宝东; 范永哲【期刊名称】《《车辆与动力技术》》【年(卷),期】2019(000)003【总页数】5页(P52-56)【关键词】复合粉末渗锌; 锌铝共渗; 耐磨耐腐蚀【作者】肖林林; 班塞迷塔; 郑楠楠; 张宝东; 范永哲【作者单位】北京北方车辆集团有限公司北京100072; 河北工业大学天津300401【正文语种】中文【中图分类】U270.6; TG174.445特种车辆作业环境极其恶劣,履带连接件经常出现“锈死”的现象,正常的方法难以将其拆卸,往往采用破坏性方法将其切断,不但零部件就此作废而且浪费大量时间.目前履带板连接件的表面处理主要是通过达克罗或化学镀镍进行防腐.达克罗涂层和化学镀镍层在完好状态下,特别是静态状态(无摩擦情况)防海水腐蚀效果很好.但是达克罗涂层,硬度低,约为2H~6H(H为铅笔硬度测量单位),附着力低(<100 MPa),不耐磨损和磕碰,且涂层的厚度很薄(约从几个微米到十几个微米),往往在履带组装时,螺纹件紧固和端联器套装过程中,涂层已经遭到破坏,已基本失去了防腐蚀功能.化学镀镍防腐处理镀层在30 μm以上,才具有较好的防腐效果.为保证螺纹和孔轴装配精度,化学镀镍层控制在10~15μm时,不能较好发挥化学镀镍的防腐效果.镀层硬度虽高,但与基体结合为机械结合,结合力一般<200 MPa.对于重载,高速工况下的履带连接件,常常产生镀层脱落,而使零件失去防腐能力.此外制造成本高.为了解决此类问题,将介绍两种能够代替达克罗以及镀镍的两种表面处理方法:复合粉末渗锌以及锌铝共渗热化学表面处理.通过对比试验,总结分析两种工艺方法的优劣性.1 试验过程1.1 试验方法与步骤复合粉末渗锌/锌铝共渗工艺流程包括以下3个阶段:1)渗前处理,包括除油、除锈等工序;2)热渗过程,包括调配热渗炉料、装炉、加热、保温、冷却、出炉、分离零件,等等;3)渗后处理,包括除尘、抛光、钝化、凉干等工序.1.1.1 渗前处理钢铁构件在复合粉末渗锌以前的表面状态和洁净程度,是保证获得优质渗层的重要条件.在粗糙、锈蚀和污染的零件表面上,很难获得性能良好的渗锌层,因此在渗锌前必须将构件表面的油污、氧化皮及锈蚀等清除干净.可以采用有机溶剂除油、化学除油、机械除油和擦拭除油,等一种或多种方法除去零件表面的油污.本研究采用化学除油对试块和样件进行前处理.化学除油是利用热碱溶液对动植物油脂的皂化及各种油类(包括矿物油)的乳化作用除去油脂,比有机溶剂清除彻底,通常用于构件酸洗除锈前的处理工序.1.1.2 渗锌与锌铝共渗工艺选择渗锌过程包括调配热渗炉料、装炉、加热、保温、分离零件等工序.渗锌剂主要由锌粉、添加剂和填充载体组成.根据构件表面积和需要镀的厚度计算用锌量,这是控制渗层厚度的一种措施.对复合粉末渗锌,添加剂为纳米稀土CeO2或NH4Cl等活化剂,用量为渗锌剂的1%~2%.填充载体用于防止锌粉相互粘结、使锌粉均匀分布在渗锌剂中、并有助于构件的均匀加热,在渗锌容器旋转中使得锌粉充分与构件表面机械接触.在进行大批量生产时,填充载体是渗锌剂的主要组成,其材料为工业用氧化铝、石英砂(SiO2)或粘土熟料.渗锌/锌铝共渗工艺过程是:将装有构件以及渗剂的密封容器放置在加热炉中加热,当温度升高到340~450 ℃时,保持温度恒定40~150 min,然后随炉冷却至50℃左右.渗锌的加热温度和保温时间是决定渗层厚度和质量的关键,加热段速率、加热方式、最高温度和保温时间等,都会影响渗层合金化和组织结构.1.2 试验所用材料与设备工程化试件制作明细包括:诱导齿、端联器、螺栓样件及38CrSi、42CrMo和35#钢样块.特种车辆连接件试样的大批量试验装备为电加热式渗锌炉,在合适的温度下保温合适的时间,随后随炉冷却.对试样的各项性能进行检测.2 试验结果分析研究2.1 样块硬度检测对比首先进行热处理:38CrSi试样通过淬火910 ℃(5~8 min)、回火550 ℃(60~80 min),达到硬度HRC32.5~39;42CrMo试样通过淬火840 ℃(5~8 min)、回火550 ℃(60~80 min),达到硬度HRC32.5~39;35#钢试样通过淬火860 ℃(5~8 min)、回火540 ℃(60~80 min),达到硬度HRC18~28.对热处理后的样块进行硬度检测后,分别进行渗锌和锌铝共渗,处理后再次进行硬度检测,详细测试结果如表1所示.表1 样块渗锌以及锌铝共渗后硬度参数对比材料硬度要求HRC处理前平均硬度HRC渗锌(350±10) ℃,2.5 h锌铝共渗(410±10) ℃,2.5 h渗锌后平均波动值锌铝共渗后平均波动值38CrSi32.5~3935.134.40.734.40.742CrMo32.5~3935.234.70.534.60.635#钢 18~2823.923.70.223.70.2由表1可见,在热处理回火温度高于渗锌、锌铝共渗的保温温度时,硬度无明显变化,渗锌、锌铝共渗前后硬度均在要求范围内,并无明显区别.2.2 工程化样件结果分析将此工艺参数应用到工程化样件中进行试验.试验结果对渗锌与锌铝共渗的厚度、渗层成分、表面硬度与结合强度、耐蚀性等方面进行分析对比.2.2.1 样件厚度结果与分析通过采用金相显微镜以及磁性测厚仪两种方法,对端联器渗锌层和锌铝共渗层厚度进行检测,均在18~30 μm之间且镀层完整、均匀,渗锌与锌铝共渗无明显差别.金相图以及实测厚度值见图1.图1 端联器渗锌以及锌铝共渗截面图片2.2.2 样件渗层成分结果与分析采用X-射线衍射分方法判断锌铝共渗层中是否含有铝.采用Rigaku DMAX-RC型X射线衍射仪对端联器样件平面渗层进行物相检测分析,确定渗层的物相组成.本试验采用CuKα,λ=1.540 6 Å,步长0.02,测试角度为10°~90°.根据能谱分析可大概了解渗层中铁锌等元素的含量以及在各部位的分布情况,并计算出在渗层中可能存在的物相.再结合XRD分析结果,两者加以对比,就可准确得出渗层中含有的物相[1].锌铝共渗渗层成分中可知渗层中含有铝成分,详见表2.表2 锌铝共渗渗层表面不同点元素组成和相对含量[1]ElementA点B点wt%at%wt%at%Fe26.8918.4521.4316.40Zn1.350.8363.4345.61Al58.9843.26 3.052.412.2.3 渗层表面硬度与结合强度对比通过维式硬度计检测端联器样件渗层表面硬度,具体数值如表3所示.表3 渗锌端联器样件以及锌铝共渗端联器样件渗层表面硬度对比编号渗锌层硬度值HV锌铝共渗层硬度值HV126727922582963264307采用锤击法进行硬度检验:用1 kg的锤子,距离样件表面30~50 cm的高度自由落体砸下,渗锌层未及锌铝共渗层均未出现脱落或露出金属底色等现象.渗锌、锌铝共渗层属于冶金金属镀层,主要特点是硬度高,耐磨、抗划伤性能好,与基体金属的结合属于冶金结合,结合强度高.2.2.4 硬度结果分析对诱导齿、端联器、螺栓样件分别进行切割,对样件基体硬度进行检测,具体数据见表4.样件经过渗锌或锌铝共渗处理后基体硬度符合零件要求.表4 渗锌端联器样件以及锌铝共渗端联器样件渗层表面硬度对比编号样件名称渗锌后平均基体硬度锌铝共渗后平均基体硬度基体硬度要求1诱导齿HB429HB377HB369~4492端联器HB338HB335HB302~3633螺栓HRC35HRC33HRC32~393 耐蚀性试验3.1 未钝化处理渗锌及锌铝共渗样块中性盐雾试验锌铝共渗渗层在盐雾试验中的腐蚀初期,渗层表面很快长满一层很厚的毛絮状物质,腐蚀产物为ZnO、Zn(OH)2、Zn5(OH)8Cl2H2O、ZnAl2O4、FeOCl以及FeZn7,较之渗锌层腐蚀产物,多了ZnAl2O4这一相;继续腐蚀,渗层上腐蚀产物增厚,上面出现许多细小的“针叶”状物质,应是ZnAl2O4,并且它的含量逐渐增多,对渗层腐蚀的减缓作用增强;腐蚀后期,微观形貌为分布均匀的胞状,上面布满排列致密的“针叶”状小颗粒,ZnAl2O4已在渗层表面形成一层致密的保护层,减缓了腐蚀速率.在粉末渗锌中添加铝元素进行共渗后,会获得耐蚀性能更加优良的渗层.通过将粉末渗锌和锌铝共渗得到的渗层进行盐雾试验对比,发现锌铝共渗的渗层在腐蚀过程中会产生一种具有稳定结构的氧化物——尖晶石(ZnAl2O4),它能够在渗层表面形成一层致密的保护层结构,阻断渗层内外物质的传输交换,有效地降低腐蚀速率[2].另外,较之于铁元素来说,锌和铝的电位要低得多,可以通过牺牲阳极的方式为钢铁基体提供保护.并且,锌和铝元素均以与铁的化合物形式出现在渗层中,使得锌铝与基体间的电位差大大降低,来提供保护作用.除此之外,锌铝共渗层是以与基体形成化学键的方式存在,因而和基体有极好的附着力,使得渗层耐蚀性和耐磨性得到显著改善,比起渗锌的防腐蚀效果要更佳[1].如表5所示.表5 渗锌及锌铝共渗未钝化中性盐雾试验结果对比工艺类型盐雾试验50 h后盐雾试验100 h后盐雾试验240 h后结论渗锌50 h出现白锈100 h出现红锈240 h 大量红锈渗锌腐蚀图片盐雾50 h后表面形貌盐雾100 h表面形貌盐雾240 h表面形貌渗锌铝50 h未见白锈100 h未见红锈240 h出现红锈渗锌铝腐蚀图片盐雾50 h表面形貌盐雾100 h表面形貌盐雾240 h表面形貌中性盐雾试验表面,锌铝共渗层比渗锌层耐腐蚀性提高2倍以上.3.2 进行后处理的渗锌与锌铝共渗中性盐雾试验对比3.2.1 进行封闭处理为进一步提高渗锌及锌铝共渗件的耐蚀性,先任选3个螺栓渗锌样件进行封闭处理,与未进行封闭处理的螺栓共同进行中性盐雾试验,效果如图2所示.图2 样件表面处理状态由图2能够看出,在经过240 h的中性盐雾试验后,未经过封闭后处理的样件布满了红锈,明显未能通过盐雾试验;但是经过封闭后处理的样件,略有白锈出现,符合要求.3.2.2 将钝化与封闭效果进行对比图3(a)诱导齿试件为整体钝化后的锌铝共渗层,图3(b)诱导齿试件左侧为未经封闭的渗锌层,右侧为封闭后的渗锌层.图3 诱导齿锌铝共渗经过不同处理中性耐盐雾对比经过240 h中性盐雾试验后,锌铝共渗试件布满白锈,无红锈;渗锌试件左侧未封闭的部分布满红锈,封闭的无红锈,有少量白锈.4 结论渗锌及锌铝共渗的工艺温度未超过零件热处理回火温度时,对38CrSi、42CrMo、35#钢3种材料基体硬度影响不大.说明回火温度高于450 ℃的零件可以采用渗锌或锌铝共渗处理.渗锌及锌铝共渗工艺形成的渗层均匀,厚度在18~30 μm之间,满足典型零件的要求.且锌铝共渗层中确含有铝元素.渗锌及锌铝共渗层表面硬度>220 HV,冶金结合强度在300~350 MPa.渗锌与锌铝共渗的工艺及性能相近,对比分析结果如下:1)目前渗锌温度最低可降低至(350±10) ℃,保温2~2.5 h;锌铝共渗温度最低可降低至(410±10) ℃,保温2.5 h.在综合考虑能耗方面,渗锌的工艺要优于锌铝共渗.2)锌铝共渗比渗锌的耐盐雾性好.在恶劣环境下长时间工作的零部件,锌铝共渗的工艺要优于渗锌工艺.3)封闭层对渗锌层起到了很好的保护作用,大大提高了渗锌的耐腐蚀性能,保护作用明显;耐蚀性能,封闭层比钝化层更能提供耐蚀性,所以建议零部件要进行封闭后处理.参考文献:【相关文献】[1] 高聪.粉末渗锌工艺及其对组织和耐蚀性的影响[D].天津:河北工业大学,2015.[2] 李春红.42CrMo钢锌铝共渗层的组织和性能[J].金属热处理,2017.4(10):47-51.。

热喷锌与浸热镀锌工艺性能和价格分析比较摘自世界再生网一、热喷锌涂层和浸镀锌镀层与钢铁基体结合力大小的比较热喷锌工艺钢铁基体采用喷砂除锈,基体表面具有一定的粗糙度(达40~60um),使得基体表面电化活化能力增加,大部分锌涂层以金属键的形式与钢铁基体表面结合。

浸镀锌工艺钢铁基体采用酸洗除锈,基体表面较光滑,而钢铁基体表面还将残留有害离子,影响镀层与基体结合力。

理论研究表明,涂层或镀层与基体结合力与基体表面粗糙度成正比。

拉力实验证明,相同厚度的热喷锌涂层与钢铁基体的结合力比浸镀锌镀层与钢铁基体结合力要高许多。

因此,实际应用中的热喷锌涂层耐磨和耐冲刷性要好于浸镀锌镀层许多。

二、二者外观色泽的比较第一、由于浸镀锌工艺参数不易控制(酸液浓度、酸液温度、酸洗时间、镀槽温度、浸镀时间)而造成每批不同部位、批与批外观色泽的不一致,形成色差。

第二,对于管状或死角的钢铁结构由于酸洗后水洗不充分,造成镀锌后的“流泪”现象(即残留的酸遇水与锌层和钢铁基体起反应,生成的反应物),形成色斑。

再者,有时酸洗时间不够,除锈效果不好,造成的锌镀层的跷起和开裂。

上述情况,不但严重影响钢铁结构镀层的美观性,而且亦严重影响其对钢铁基体的防护效果。

对于热喷锌而言,由于工艺科学合理,工艺参数易于控制,一般不存在上述现象。

三、两种技术镀层厚度均匀性的比较由于浸镀锌镀槽温度不易控制,镀锌层易流挂,镀层薄厚不均匀,镀层厚度不能人为控制,同时还能引起架构变形。

而热喷锌涂层厚度、均匀性可人为调节,根据环境腐蚀程度,调整锌涂层厚度。

四、两种技术对钢结构内部应力的影响浸镀锌由于镀液温度高,易使钢结构变形,产生内部应力,影响其使用性能。

热喷锌是锌液通过空气冷却后直接喷到钢铁基体表面,对钢铁结构内部力学性能基本没有影响。

五、两种技术防腐性能的比较热喷锌由于喷涂后采取涂料封闭,采取锌层与涂料的保护系统。

荷兰的研究表明:复合系统的耐久性比单独锌层和单独涂料层耐久性之和高出50~130%,这种效应称之为最佳协同作用(syncrgy-effect)或所谓的2+2=5效应。

纳米复合粉末渗锌与热浸镀锌工艺比较分析天津市先知邦钢铁防腐工程有限公司2010年8月一、引言钢铁构件的腐蚀与防护对国民经济的可持续发展具有重要的经济和社会意义。

由于金属锌做钢铁构件的防腐材料,具有耐腐蚀性好、黏附性强、熔点低、易于涂覆以及“牺牲”阳极的电化学保护作用等特点,因而采用锌作为保护涂层材料是目前应用最广泛的工艺方法。

据有关资料统计,世界上金属锌总产量的70﹪用于镀锌,在我国约65﹪的锌产量用于镀锌防腐工程。

目前已开发了多种镀锌防腐工艺:如电镀锌(包括电镀、离子镀或离子注入等)、冷镀锌(包括机械镀、化学镀、涂刷镀等)和热镀锌(包括热浸镀锌、热喷涂镀锌)工艺等。

本报告对热浸镀锌与纳米复合粉末渗锌工艺的特点进行了详细比较分析,为工程实际中合理选择与应用这两种工艺提供重要依据。

二、纳米复合粉末渗锌与热浸镀锌工艺特点比较传统粉末渗锌工艺是采用微米级的工业锌粉来实现渗锌过程的,而纳米复合粉末渗锌工艺利用纳米粉末特殊的热学性能及化学活性,对传统粉末渗锌工艺进行,降低渗锌过程加热温度、缩短保温时间并提高渗锌效率,可以获得防腐蚀、抗高温氧化、涂装及力学等综合性能更为优异的渗锌合金层。

热浸镀是目前工程实际中常用的镀锌工艺之一,与热浸镀锌比较纳米复合粉末渗锌主要有以下优势和独特性:(1)、渗锌层厚度尺寸大、均匀型好且可以准确控制。

镀层厚度是衡量其耐腐蚀性能的重要指标。

粉末渗锌层厚度只取决于规范加热温度和持续时间,与构件的形状和不同位置无关。

当处理形状比较复杂的构件时,渗锌层具有突出的优点,无论螺纹、内壁或凹槽等部位,通过控制规范即可获得在20-110um之间变化渗层,且渗层的厚度几乎相同;而热浸镀锌层厚度在15-110um,构件平面和边角渗层厚度有明显差别,厚度均匀性差。

(2)、渗锌层硬度高,耐磨损和抗划伤能力强。

试验表明纳米复合粉末镀层显微硬度最高可达586.7Hm、外层硬度可达279.7 Hm;而热浸镀层表面为纯锌,锌层硬度一般为75-88Hv。

硬度越高表明镀层耐磨损性能越好、抵抗表面划伤能力也越强。

(3)、渗锌层与基体金属的结合强度高。

纳米复合粉末渗锌层为扩散冶金结合,当镀层厚度≤85um时渗层与基材有很高的结合强度;而热浸镀层虽为冶金结合但由于加热时间短,其结合强度低于粉末渗锌层。

(4)、渗锌层耐腐蚀性强。

粉末渗锌层为铁-锌合金组织,渗锌层与铁的电位差低于锌与铁的电位差。

因而作为阳极性保护层,渗锌层具有更好的保护效果。

实验表明在海洋大气、恶劣的工业大气等多种环境下,渗锌层的耐蚀性优于热浸镀锌和不锈钢。

在同一种工业大气中,不锈钢腐蚀600天表面就会出现锈点,而粉末渗锌构件表面在1600多天后其表面仍不会出现锈迹。

(5)、渗锌层涂覆性能好。

粉末渗锌层均匀与油漆和高分子涂层材料之间具有很好附着强度,其复合涂层的耐腐蚀性优于热浸镀锌层。

(6)、纳米复合渗锌过程温度低,不影响构件机械性能,没有氢脆现象。

渗锌处理的温度比热镀锌低100-280℃,此温度下吸入钢基体的氢原子已扩散逸出。

因此在应用中没有清脆的危害,也能避免弹簧等一些高强度件因处理温度高造成机械性能下降的局限性。

(7)、锌粉消耗量低,节省原材料。

热浸镀锌由于新蒸汽、锌灰、产生的锌渣及锌液飞溅、锌瘤毛刺等造成较多锌原料浪费;而粉末渗锌在密封容器中进行,所加锌粉可根据构建表面积和镀层厚度准确控制,耗锌量明显低于上述镀锌工艺。

试验统计表明,粉末渗锌工艺耗锌量是热浸镀锌的60﹪。

(8)、生产过程无污染,劳动条件好。

纳米复合粉末渗锌技术为固体渗锌,没有锌蒸气产生,构件与渗剂在密闭的容器中进行渗透和分离,生产过程以电力或油燃料作为主要能源,对周围环境没有污染,而热浸镀锌过程释放的锌蒸气对大气环境有很明显污染,操作人员容易产生锌蒸气中毒和高温锌液灼伤的事故。

(9)、生产设备相对简单,使用维修成本较低。

除前后处理外,粉末渗锌设备主要是加热保温炉,通常以电力或有燃料作为主要能源。

设备具有控制简单、使用寿命长和维修量小等特点。

三、粉末渗锌层与热浸镀锌层综合性能比较通过试验对渗层的耐腐蚀性、抗磨损特性、抗高温氧化及力学性能等进行了研究。

有关具体的试验结果如下。

(1)、渗层的物理性能实验表明在合理的渗锌工艺下,渗锌层与基体之间为扩散冶金结合,因而具有良好的结合强度,在各种弯曲和冲击载荷作用下,渗层不会起皱和脱落。

渗锌层为铁-锌合金,其硬度高于电镀锌、热镀锌和热喷涂锌,具有良好的耐磨损性。

由于扩散冶金反应,在构件表面的拐角和凹槽部位都会形成厚度均匀的渗层组织结构。

(2)、渗层耐腐蚀性能试验纳米复合粉末渗层具有良好的耐腐蚀性能和厚度均匀性。

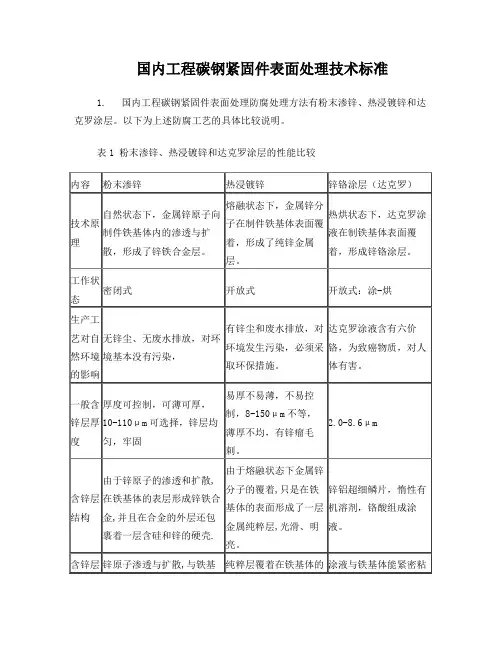

中性盐雾试验和渗层均匀性检测的硫酸铜试验结果如表1和2所示。

渗锌层性能明显高于热镀锌试样和有关国家标准规定的使用性能要求。

表1 粉末渗锌层中性盐雾试验结果注:天津市先知邦钢铁防腐工程有限公司的检验报告对渗锌的有关螺母和螺柱进行了渗层均匀性硫酸铜试验,其结果均超过国家标准GB5958对产品性能的规定值,如表2所示。

表2 粉末渗锌层硫酸铜试验结果对渗锌层的耐海水腐蚀和抗高温流动水腐蚀进行试验研究,试验结果分别见表3、4所示。

模拟海水浸泡加速腐蚀试验在30%NaCl水溶液中进行(一般海水为3%NaCl);流动水冲刷试验条件为:pH=7.2,水温60℃,冲刷腐蚀3500h。

对公司原来的粉末渗锌(S1渗剂)与纳米复合粉末渗锌(S5渗剂)的耐腐蚀性能进行了对比试验,试验在3%硫酸(H2SO4)溶液和3%的盐酸(HCL)溶液中进行,试验结果如表5和6所示。

表3 粉末渗锌层在30%NaCl水溶液中加速腐蚀试验表4 粉末渗锌层抗流动水冲刷腐蚀试验注:流动水温度为60℃,pH=7.2,参考文献[1]试验条件。

表5 S1和S5渗剂渗层在3%硫酸(H2SO4)腐蚀液中腐蚀速率表6 S1和S5渗剂渗层在3%盐酸(HCL)腐蚀液中腐蚀速率由上述结果可看出,粉末渗锌层耐腐蚀性能明显高于热浸镀锌层。

(3)、渗层硬度和耐磨损性能试验表明粉末渗层具有良好的硬度和耐磨损性能。

硬度试验结果如表7所示,Q235钢渗层和热浸镀锌的标准圆环磨损试验结果如表8所示。

表7 粉末渗层硬度试验比较表8 粉末渗锌标准圆环磨损试验注:标准试样外径D=32mm ,内径d=15mm ,厚度t=5mm 。

(4)、渗锌过程对母材力学性能的影响粉末渗锌加热最高温度为350-450℃范围,保温时间一般为40-150min ,加热温度低于钢材的相变温度,不会影响母材的抗拉强度σb 和屈服应力σs 。

试验结果如表9所示,试样为Q235钢经渗锌后加工成Φ10的标准拉伸试样,在材料万能拉伸试验机上进行。

表9 粉末渗锌工艺对Q235钢力学性能的影响表10 粉末渗锌对材料力学性能的影响注:天津市先知邦钢铁防腐工程有限公司的检验报告(5)、渗锌层抗高温氧化性试验表明,渗锌层具有较高的抗高温氧化能力,在600℃炉中保温4小时,渗层表面完好无变化;在900℃炉中保温2.5小时,外表仍完整。

而普通钢构件在600℃表面已全部氧化,螺栓螺母紧固件将完全烧死很难拆开,经渗锌后不会出现烧死现象。

四、分析结论许多研究表明,渗锌扩散层与热浸镀锌比较具有一系列优良的性能。

渗锌层良好的综合性能是由其本身的物理冶金特征所确定的。

由于扩散冶金结合,渗锌层与基体的结合强度明显比较高,而在渗层中随着铁-锌合金中锌浓度的变化,使其性能也逐渐改变;铁-锌渗层是阳极覆盖层,比被保护钢铁的电位负、且电位差值较低,因而在腐蚀介质中具有更有效的保护作用。

即使在渗层局部损坏的情况下,渗层与基体形成的电解偶也能有效保护基体金属不腐蚀。

另外,渗锌层为致密的完全没有空隙的冶金层,具有很高的硬度和抗磨损特性,这种均匀的渗层也会对基体性能起到良好的保护作用。

在大气环境、酸性工业气氛、中性和微碱性(pH=6-12)等各种介质中,渗锌层均具有良好的耐腐蚀性能。

这主要是由于在锌表面形成的一层致密的ZnCO3.3Zn(OH)3保护膜,这种保护膜与渗层结合牢固并且是很难溶解的腐蚀产物,它阻挡了腐蚀剂与金属的接触,阻止了腐蚀的进一步发生。

因而,粉末渗锌层具有更高的耐腐蚀寿命。

五、结论与热浸镀锌比较,纳米复合粉末渗锌利用了纳米粉末特殊的热血性能(由于颗粒细小导致比表面能高、活性大,实现金属原子扩散过程的温度较低)及化学活性(随颗粒比表面提高,扩散速大幅度上升),可以获得硬度较高、耐腐蚀性能、抗高温氧化性能及力学等综合性能更为优异的渗锌防护层。

参考文献[1](苏)利亚霍维奇主编,孙一唐等译,金属和合金的化学热处理手册,上海科技出版社,1986.[2]顾国成、吴文森编著,钢铁材料的防蚀涂层,科学出版社,1987.[3]卢燕平、于福洲合编,渗镀,机械工业出版社,1985.[4]郭庆珍、吴怀隶,钢铁制件防锈蚀新技术-粉末镀锌,矿冶,Vo1.4,No.2,1995.[5]李雁翔,粉镀(渗)锌技术及工业应用,有色冶炼,No1,1998.[6]吴勇、李春燕、李立群、刘邦贵,船舰零部件真空渗锌的性能及应用研究,热加工工艺,No2,2002.[7]胡世菊、张建军、石海芳,电弧喷锌与粉末渗锌工件的耐腐蚀性对比,辽宁工程技术大学学报,Vo1.18,No4,1999.。