拆电极规范及注意事项

- 格式:ppt

- 大小:1.07 MB

- 文档页数:16

总则:为了使模仁零件在尽量短的时间内加工出来,减少加工成本,提高加工效率,所以需要在情况允许的情况下尽量选用NC,线割等加工方式,以提高效率,在NC,线割等加工不到或工件有特殊要求的情况下才选用电极放电加工。

一.拆解前的准备1. 了解产品与模具结构的关系。

大概了解模具的胶位,插破位,靠破位和模仁与入子间是否要组装放电。

2. 打开要拆解的模仁零件,根据图纸的零点基准确立好,做好基准线,及标示好基准角;3. 设置参考集Format-Reference Sets,把模仁零件,基准线,基准角都设为同一参考集.二. 拆解过程:1. 新建一个模仁名后缀-E(如TY3001M001的电极拆解组立档就为TY3001-M001E)的电极组立档。

2. Assemblies-Components—Add Existing,将出现一对话框,指的是加入一个己存在的文件作为组立档的一部分,出现的对话框点击Choose Part File选择你所要电极拆解的文件名,OK确认好,工件Part零点与组立零点的相对值(一般三轴都为零);如果有其他模仁与入子要组装放电,按上述过程加入到组装主力档中.使之和主要模仁零件为同一级的组件.3. 把要拆解的模仁零件设置为局部着色。

4. 确认好模仁的哪些部位需要放电加工,在需要放电加工的部位,点击Insert一From Feature —Block,出现对话框,对话框有三种建立方块的方法,分别是:A确认方块右下角点坐标,及X、Y、Z轴的高度;B确立在两对角点及Z轴的高度确定方块大小;C确立好Z轴最低最高两对角点的坐标确立方块大小。

5. 当方块建得不足够大时,点击Insert一Feature-Operation一Offset Face将方块长到与所要放电的部位相同大小(或稍大一点);6. 点击Insert一Feature-Operation一Subtract先选择刚建好的方块,再选择模仁做布尔运算一直确认OK后,将相减出一块材料;7. 通过Insert一Fenture Operation一Trim先选择刚相减出来的那块材料,确认好后,通过定义平面define-Plane将多余的部分剪除掉,注意:出现后箭头所指方向是料的去除方向,Insert一Fenture-Operation一Split Body操作与上面相同,不同的就是己操作完后是断开面不是剪除;8. 假若还有多余的面也可以通过Offset Face去除,去除不了的Insert—Feature Operation—Simplify简化操作,先选择好需要简化实体上的一个不动的面,(指的是简化后不动)按中键确认,再确认,在需要简化特征的根部选择一个封闭的边界,按Apply完成操作;9. 因要考虑NC清角及测量的方便性,所以拉伸出一直壁出来,原则上在放电区域最高点,向上0.5mm后即又拉伸出一直壁,可跟据电极的高矮来考虑直壁的大小(用最小的R刀能清到基准面时,R值+0.5)。

一. 拆电极原则

1. 能够直接加工的要直接加工出来(特殊外观要求除外)

2. 要考虑电极的用料,平移、旋转、组合(从节约材料成本方面考虑)

3. 要考虑电极加工的可行性与方便性(从电极的加工方面考虑)

4. 插穿面、碰穿面、枕位要与胶位分开拆(留置余量不同,避免产生圆角)

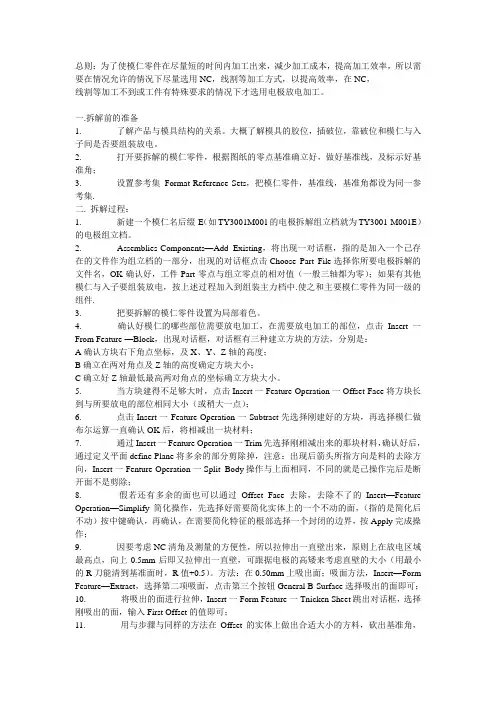

二. 拆电极注意事项

1. 形体需要偏置再拉伸

形体是曲面或者斜面时(直身除外)需要偏置后再拉伸

2. 电极拉伸直身位时候要注意垂直

拉伸截面不水平时,拉伸体是倾斜的

拉伸时注意指定方向,避免拉伸引起倒勾造成不能正常编程加工

3. 倒勾电极要注意处理

遇到倒勾面要与工程师沟通修改档案或者以减胶方式处理(即电极留少点,工件钢料留多点)

4. 两电极相接处需要延伸重合

由于电极需要放火花间隙(火花位),两电极相接处需要延伸重合

5. 电极区域需要适当延伸

6. 电极面工件面避免断差

7. 拆电极要注意加工的方便性

8. 侧打电极图纸表示方法

本帖隐藏的内容

9. 深度过深是可以考虑分开拆

整体电极——深度过高,电极难加工(骨位易变形),EDM放电时间久

分拆电极——更显灵活性,第一个电极可以侧打提高效率,第二个电极竖立打,电极深度不高EDM时间短

10. 骨位电极防止变形

骨位电极避开边需要做加强筋

加强部分需要拔模,电极加工避免刀柄与工件产生摩擦。

拆电极一、检查3D,先看后做1、3D是否是实体,爛面,變形,倒扣,完整,2、3D設計是否合理,可不可以优化3、靠插破位置,设计是否预留,模具是否有交涉处4. 模具材質,產品要求,客戶二、编程者与钳工检讨模具工艺,确定加工方案三、拆1、工作摆放基础2、电极模仁基准角一致3、电极避空是否合理(考虑用刀)4、形体组成电极是否合理(考虑电极的加工效率)5、电极归层正确四、电极检查1、电极模仁干涉检查2、电极形体是否合并3、不同电极是否同层4、是否有遗漏的形体未拆(vceicut)热处理前开粗1、背面需加工时,正面开粗需预留2、模仁中间较空时,中间连接起来,两端也连接起来3、模仁较长且较窄时,开粗余量多预留4、根据模具大小、材料,确定合理参数,选择合理刀具电极加工1、电极干涉检查2、电极摆放与出图加工一致3、检查刀路是否漏铣或扣错间隙程式单1、程式单贴图清晰,数据正确2、基本信息(模具、路径、零件名、程式名、日期、编程者、机台、坐标抓取方式)3、特殊说明(如需:避空、侧放、是否装入子)4、刀具信息正确修模1、找钳工检讨,了解模具状况,确定加工方案2、确定烧焊大小3、根据各部门实际状况工艺微调铣模仁1、确定模仁加工工艺(如一次加工、二次加工、装入子等)2、对比开粗前的3D与精修3D差异3、查看开粗后模仁状况,以备精修参考4、检查模仁是否过切、漏铣電極拆解:1.打開圖層看所有電極2.電極模仁干涉檢查3.電極形體是否合併4.不同電極是否同層模具組立結構:1.靠插破位置,是否設計預留2.瞭解膠位與模具位置,是否可以減少電極3.3d是否合理,可不可以優化熱處理后開粗刀路是否合理1.與上一工序作比對,看是否燒焊或變化較大要單獨加刀路2.用上次開粗刀路做此次毛坯或看開粗是否有殘料3.根據不同材質調整合理參數4.抬刀過多是否可優化修模是否合理1.燒焊處刀路是否都有加工到2.是否入子干涉,是否拆裝入子3.與鉗工檢討是否可以別的工藝代替4.瞭解模具進度,是否多次設變一起加工5.根據各部門實際狀況工藝微調1.檢查3D,先看後做2.考慮工件裝夾A.背面需加工時正面開粗預留B.正方形電極出圖于加工是否一致,不一返修就會裝錯c.座標取數勿取掛臺D.工件加工要注意座標抓取方式3.刀路檢查a.加工最高面降低后刀路從此面開始而非0點,造成第一刀撞到B。

UG拆铜公(电极)注意事项我们在拆电极前首先要考虑电极的方向性问题,所以事前必做的步骤是选一大平面为Z轴的基准面,写上DATUM英文,另倒一斜角作X Y轴的方向角。

我们在拆电极前首先要解公司用料情况,尽量做到物尽其材,进口铜较一般标准单边减1mm至1.5mm已足够,国产锻打铜做得较不标准建议单边减2mm较妥, 还有最重要的较表位,如公司条件较好的话XY轴较表位预设单边8mm左右,最少不能低于5mm,方便较表通过。

电极的基座相当重要,很多拆组合电极的同袍应该遇到利用线切割清除刀具不能加工的地方(下右上图属典型须用线切割清角的电极),这时须要用基座进行分中碰数,还有利用线割铜丝(慢走丝EDW)和基座调节电极的垂直度,这时基座重要性离就突现出来了!以三角形(勾股定理)为例:如股和弦的夹角(tan)设一小小角度,将弦越拉长,勾的长度亦跟随变化大家可以随便摆个工件在机床做个试验,用较表移动2mm可看到表针移动很少,移到50mm时表针变化很大,证明角度和长度关系重要吧,从这一实验可以证明电极的基座多么重要!基座越厚调节电极的垂直度越准,建议设置15mm以上,当然有些山寨厂要省铜料的话我无话可说。

EDM冲水位高度的预设也要注意,在工件最高处加5mm以上较妥,这样方便火花机加工时冲走残渣,大家不要小看这环,EDM放电加工时会产生残渣,如果不能及时冲走碳粉的话会,EDM的二次放电会损伤电极,更致命的是积碳造成工件损坏!!!特别是加工深骨位(加强筋之类),由于积碳造成大肚倒扣,注塑时会出现粘模现象,本人就有切肤之痛(由于偶做模由底层学徒做起),当然前模影响就更不用说了,相信做过模具的同袍应有深刻的体会!!!所以冲水位也不能勿视。

拆电极X.Y.Z三轴偏移尺寸有两种方法,一种方法是以电极边沿最大点均匀放大,结果是出现小数点,第二种方法三轴预设整数不考虑电极边沿均匀放大问题,好处是EDM加工时不会因有小数点移错尺寸,减少出错机会所以推荐第二种方法。

拆电极规范及注意事项1.电极其实就是火花机的一个工具一样,只是这个工具是跟随工件的形状来定义的。

2.为什么要拆电极呢?以及那些位置需要拆电极?主要分为两点,第一就是刀具加工不到的位置,比如死角或者是小的内R角,深槽。

第二就是有外观工艺要求的产品。

3.电极拆出来以后,需要用到CNC加工,然后再拿到火花机上去放电。

所以电极的组成部分也很重要。

电极的组成部分包含:放电区域、延伸位、直身位、基准面、基准台。

关于电极放电部分与延伸位:放电部分是对工件进行有效放电加工的部分,其形状与该处成品的形状一样。

(1)产品胶位:模具上的待加工区域位置的反向形状,即产品形状(2)延伸位:在原胶位高度基础上所增加的且沿着原斜度或曲率方向的变化所得形状,如果是斜面或者弧面的需要延伸一定距离,高度方向延伸0.2-0.5MM左右,宽度方向延伸1MM以上,如果是为了加强可延伸3MM以上,如果延伸后是倒扣不可延伸。

关于电极直身位讲解:即基准台与胶位之间的安全高度,也称为冲水位。

因为其形状多为垂直剖面图形,故多称之为直身位。

直身避空的作用:(1)、防止电极与工件干涉。

(2)、有利于对电极加工。

直身避空的做法:一般做3MM以上,骨位为了更好强度可以做1MM以上。

4.基准台的要求与相关注意事项。

(1)基准台宽度大小必须成整数.其原因是为了防止分中时出现小数坐标点,其次是为了材料的定制.大小以胶位为准,单边加大4MM-5MM以上.过大则浪费材料.(2)基准台的四个角其中之一必须相对于模具基准做成C角,一般做到3MM以上.其它三个角做R1MM圆角处理,避免尖角割伤操作者.(3)基准台的高度一般做到6-10MM,方便校表通过.不宜太短,否则会影响火花机装夹。

确定需拆电极区域 1.两面夹角、尖角或圆角太小.刀具无法加工到位。

2.侧面与底面是弧面所形成的夹角。

3.工件上有些成品部位由于太窄或太深。

4.底面是弧面的网孔。

5.工件精度要求比较精确的部位,必须清角。

6.客戶的要求需要鏡面放電7.修斷差或現場點焊8.符號位置9.如遇到特出情况将根据惯例另作讨论。

电极拆分原则(幻燈片﹐調出檔案)1模仁图档中如有几个相同的需放电的成品位时,只需一种电极移动或旋轉放电即可。

2如果模仁图档中有两个不同的放电部位,中间和侧边没有其他成品面干涉时,尽可能的拆成一个电极。

3如果两个不同放电部位的高度差大于10mm以上,则不宜拆在一个电极上。

4如果模仁上某一位置残料较多时,拆此块电极就不应与附近相邻的肋条电极合在同一块电极上。

5網孔電極,孔的延伸在放電面延伸之后要有一段避空面的延伸特別是小孔,放電面不要延伸過多否則,孔的曲率會變的更小.加大加工的難度.6比較堅固的電極在不影像電極強度的情況下避空要大于2mm7修斷差的電極根據實際情況,為了避免斷差的再次出現要導圓角修剪放电面 1.修剪电极放电面时要保证电极放电面的原曲率不变,延伸电极放电面时也要以曲面的原曲率做延伸。

2.修剪电极放电面时要在缩写取得放电面基础上,做延伸修剪,保持撷取的放电面不变。

延伸以后的放电面不允许与模仁面相交,如相交会造成工件过切,切削加工无法完成。

3.修剪电极放电面时,要保证放电面的原颜色不变,电极避空面的颜色要以浅蓝色位准,目的是在电极加工中容易区分哪些是加工的重点。

在修剪延伸XY方向同时,也可做电极面在Z轴方向延伸,电极面在Z轴方向上的延伸一般与在XY方向的延伸时同步进行的,Z轴延伸的目的是使模仁放电完全,Z轴方向延伸最小距离至少大于1MM,一般情况延伸到电极基准面为准。

如有特出情况另作讨论。

4.电极放电面要与模仁上机台以加工到位的成品面相重叠,重叠距离以大于3MM以上为准。

凹槽整体电极除外,重叠的目的是为了时电极的放电部位能与模仁接顺,使模仁达到精确与美观。

PROE拆电极教程————————————————————————————————作者:————————————————————————————————日期:PROE 拆电极教程我们在拆电极前首先要考虑电极的方向性问题,所以事前必做的步骤是选一大平面为Z轴的基准面,写上DATUM英文,另倒一斜角作X Y轴的方向角,如下图所示:我们在拆电极前首先要解公司用料情况,尽量做到物尽其材,进口铜较一般标准单边减1mm至1.5mm已足够,国产锻打铜做得较不标准建议单边减2mm较妥, 还有最重要的较表位,如公司条件较好的话XY轴较表位预设单边8mm左右,最少不能低于5mm,方便较表通过,如下图所示:电极的基座相当重要,很多拆组合电极的同袍应该遇到利用线切割清除刀具不能加工的地方(下右上图属典型须用线切割清角的电极),这时须要用基座进行分中碰数,还有利用线割铜丝(慢走丝EDW)和基座调节电极的垂直度,这时基座重要性离就突现出来了!以三角形(勾股定理)为例:如股和弦的夹角(tan)设一小小角度,将弦越拉长,勾的长度亦跟随变化大家可以随便摆个工件在机床做个试验,用较表移动2mm可看到表针移动很少,移到50mm时表针变化很大,证明角度和长度关系重要吧,从这一实验可以证明电极的基座多么重要!基座越厚调节电极的垂直度越准,建议设置15mm以上,当然有些山寨厂要省铜料的话我无话可说,如下图所示:EDM冲水位高度的预设也要注意,在工件最高处加5mm以上较妥,这样方便火花机加工时冲走残渣,大家不要小看这环,EDM放电加工时会产生残渣,如果不能及时冲走碳粉的话会,EDM的二次放电会损伤电极,更致命的是积碳造成工件损坏,特别是加工深骨位(加强筋之类),由于积碳造成大肚倒扣,注塑时会出现粘模现象,本人就有切肤之痛(由于偶做模由底层学徒做起),当然前模影响就更不用说了,相信做过模具的同袍应有深刻的体会!!!所以冲水位也不能勿视,如下图所示:拆电极X.Y.Z三轴偏移尺寸有两种方法,一种方法是以电极边沿最大点均匀放大,结果是出现小数点,第二种方法三轴预设整数不考虑电极边沿均匀放大问题,好处是EDM加工时不会因有小数点移错尺寸,减少出错机会,所以推荐第二种方法,如下图所示:这是电极Z轴预设示意图:电极方向性很重要本人开篇已提过,方向性示意有两种方法:第一种四角中其它三处倒圆角对应基准角(DATUM)倒斜角,这种方法缺点不分辨精、粗加工电极!!!如下图红色圆圈所示:电极方向性第二种方法:这方案极容易分辨精、粗加工电极!!!模房师父和EDM操作员一眼就能分辨,方法是四角都倒圆角(其它三处建议倒R3以上)对应基准角(DATUM)倒较小R,只要不刮手就行了(建议R0.5MM),这样很清楚明了,如下图红色圆圈所示:这是第二种方法的粗加工电极表示方法,做法是四角中其它三处倒斜角对应基准角(DATUM)倒圆角(建议R0.5MM),大家一看觉得有点重复了吧?没错,其实这份工作CNC编程员来完成,他们只要改刀路外形线就完成了,本人在Mastercam版块下:[原创]各位CNC的兄弟姐妹,想学电极(铜公)工程图的看过来!!!有提及,有部分人嗤之以鼻认为没必要,这是很自我的做法,方便别人等于方便自已,模房师父和EDM操作员一眼就能分辨,不用卡尺测量分辨粗幼公多方便?! 我们干活要注重团体配合,改刀路是举手之劳习惯成自然啊,大家上下两楼对比分析一下是不是清晰明了啊?!如下图所示:拆电极要非常注意拨模斜度问题,注塑时出现粘模现象,往往就是不注意拨模斜度的后果,现在的3D设计工程师画的产品90%都不注意拨模斜度问题,每次分模前要我们都要花费大量时间修改拨模斜度,有时修改拨模斜度时间比分模还长,这也是现代工程师不太了解做模工序,又不善于和不同作业分工的师父沟通吸取经验不肯屈驾就尊哦,我所接触的欧、美、日本3D产品较注意这问题,特别是日本模具只要骨位(加强筋之类)高度超过0.5mm都要求做拨模斜度,可见拨模斜度是多么重要,注塑时出现粘模现象跟拨模斜度有着直接关系(当然还和真空排气也有关联),大家千万要注意!!!!!!!!修改骨位(加强筋)拨模斜度的厚度设计跟产品的缩水现象有很大关系:关于骨位(加强筋)计算方法,以塑胶原料ABS为例: 加强筋为产品厚度的2/3或不超过70%,以产品2.5mm厚方为例:加强筋的拔模斜度最厚地方不得大于1.7mm否则会出现缩水现象!关于拨模角度的计算方法: (勾股定理和反函数)以产品2.5mm厚方为例:加强筋的拔模斜度最厚地方不得大于1.7mm,顶端最薄处改成1.3mm,相减得出0.4mm再除二等于0.2mm 就是勾长,加强筋股的高度为15mm,求夹角正切(Tan), 0.2mm除以15mm的得数再反函数Tan,就可求出拨模角度了其实我们做任何产品设计首要条件是要考虑修改可行性,任何时要做到有所保留有得救,记住做模诀窍:"加胶容易减胶难"!!!希重大家在设计时要特别注意这问题!!! 改拨模斜度也一样哦,如下图所示:拆电极要非常注意延伸问题,不延伸EDM加工后的模具,注塑出来的产品外观及夹口都有一定影响,现在很多产品直接用火花纹做外观滴! 本人遇到很多来我厂见工拆电极时都不注意这种问题,这可不是合格模具工作者所为哦!如下图所示红色部分是典型以延伸的地方!像这样红色圆圈所示的地方须延伸!!!和上图类同!!!下图是典型拆电极要特别注意的地方!!!如下图红色圆圈所示:大家都知道EDM加工要预留火花位,以精加工单边0.07mm火花位为例,驳口处两个电极须延伸交差才能达到完美效果(当然有些模具由于产品剧情须要,有些地方不能延伸,精加工电极局部地方不放火花位就OK 了),大家记住这个口诀:"拆电极时能延伸的地方尽量延伸!!!",就好像我们分模时做型面要延伸一样,千方要注意,现在好多打着清华、北大,铁道出版的所谓模具设计书,分模教程看了叫人冷汉直冒,几乎就将产品边沿不做延伸直接延长出来就算OK 了,这是做模的大忌哦,不知那些是不是真的专家教授学者,很多东西有姿势没实际,有的简直是在误导人家!!!建议那些专家教授学者多到基层取经!所以再次强调:拆电极时能延伸的地方尽量延伸!!!如下图红色圆圈所示:下图红色圆圈所示是拆电极时必须两电极须延伸交差的效果图:下图红色圆圈所示是拆电极时必须两电极不延伸交差,单边放0.07mm 火花位,EDM加工后的效果图:拆电极时为减少EDM拆卸次数和数量,厂方铜料允许情况下尽量组合在一起(当然要考虑刀具能否加工问题,大家要举一反三灵活运用哦)这是组合电极的效果图下图是典型高低跌差很大的产品!如下图所示:由于高低跌差很大,CNC加工时极容易变形,拆电极要特别注意加强防护问题,所以做加强筋可起到防止变形的作用于!!!遇到类似问题大家要举一反三灵活运用哦,如下图所示:我们还须做以下步骤:在电极后面雕上模具编号、前模或后模、电极编号、XYZ三轴偏移数据,EDM粗精加工的火花位,当敲字的工序由CNC 操作员来做了,如下图所示:这是偶用Proe野火2.0拆出来的一些电极图:这效果图3拆好电极我们要出详细下料单的,这时就要分析电极材料大小了,其实大部分软件都有BOX这功能,本人就以Proe和Mcam为例:在Proe下的NC模块和分模模块都有BOX功能,以分模模块为例,首先在电极里做个坐标,再在分模模块下点击下图红色圆圈图标----再点击坐标系---再点击确定,BOX就建好了,再分析电极三轴尺寸就OK了,如下图所示:下图所示是Proe动化定BOX的图片:下图所示是Mcam动化定BOX的图片:下图所示是Mcam分析电极三轴尺寸的图片:工程图在模具行业占有重要一席之位,虽然现在画产品进入3D时代,但2D工程图可以解释3D无法表达的数据,电极工程图亦同样重要,你电极和刀路做得再好,你无法表达出来会大打折扣,工程图就帮你解决了这个问题, 以前模房师父打火花都跑去问CNC偏编程师父抄数据,现在大公司模房工程图数据都用文件或网络进行交换了,出工程图主要注意以下几点:不能重复标数,突出主次要令到大家一眼就能明白你所表达的东西,不要让人家去猜你的意图电极工程图有个重要设置就是参数表,在参数表里要突出:模具编号、前模或后模、电极编号、XYZ三轴偏移数据,EDM粗精加工的火花位,文件存挡位置,当然还有其它数据偶就不解释了,详细如下图所示,由于偶分模拆电极工程图都在proe里搞定(现以野火2.0为主),工程图可预先做好适合你公司规范的表格和参数然后存挡,下次你出工程图时这些参数会自动跟随工件变化了,关于设置方法Proe很多工程图的书籍和Proe 自带的帮助文件里有详细解释,偶就不作解说了电极工程图里还有一项是要表达出电极的立体图样,当然是只好等角线架来表示了,如下图红色圆圈所示:还有电极工程图里要表明Z轴在哪个方位让数,要用球标作出注释PL:0,如下图红色圆圈所示:还有电极工程图里要清晰明了地表达出X、Y、Z三轴的移动数据,如下图红色圆圈所示:线切割工程图:相信很多拆组合电极的同袍应该遇到利用线切割清除刀具不能加工的地方(下右上图属典型须用线切割清角的电极),这时须要在电极工程图里标明须线割地方,穿线孔的座标尺本及孔距等,做到清楚交待!如下图所示下图是个前模拆电极的例子,拆电极前首先要对其进行分析,有五支螺丝碰穿位可镶针所以拆电极时可封闭的,中间凸起模芯由于底部有倒圆角所以要原身留出来,拆电极时要留意了不能封闭哦,还有四个枕位,拆电极时要封闭缺口,这就要在做面时用到曲面高级功能下的Free From来实现了,再下来是步骤了:1:在prt模块做好曲面2:在装配模块下生成电极零件3:在绘图模块下生成电极工程图PROE拆电极有两种方法:第一种是用广东做模俚语俗称"印饼仔"的Cut out功能,偶在[原创]关于拆电极和电极工程图的注意事项!!!提及过, 本版亦有教程,Cut out 功能虽然不错,但不是万能,比如有些分模时是炸不开的,靠copy曲面出来的前后模(例如很多黄色破面修复且较复杂的产品)用Cut out就会因公差问题不能Cut out第二种copy曲再转成实体,这种方法较好, 个人做法是在prt模块做好曲面再在装配里直接点曲面转化成实体零件,在prt模块做曲面较灵活,好处是:做好的曲面在装配及分模模块下可共享,所以本人推荐在prt模块做好曲面,举一反三分模时在prt模块做好曲面进入分模模块下直接点击曲面就OK了在prt模块做电极曲面无非是用copy Extend Merge 和曲面高级功能下的Free From来实现,PROE的Extend功能强大很好用但要讲究方法,延伸曲面时经常失败,这可要多动脑筋啦菜单用图标代替是proeWildfire 2.0最大变化其中之一,野火 2.0把以往瀑布式菜单都集合在图标里体现得更人性化,当然有些功能你可自做快捷键后做成个性化图标(这就要看你的美术功底了)再调出来存档在config.win下使用为照顾初学者,偶用中英文版来解释这个教程(包括AVI教程)上右图是调出图标图示(很多proe 书都有提及相信很多高手都懂偶得就不多讲了)第一部分在prt模块做曲面的方法:主要是利用曲面功能下的copy Extend Merge 和曲面高级功能下的Free From来实现,及利用层别来规化拆好的电极曲面等第二部分在装配模块下生成电极零件的方法:装配好主体零件后,在组件模式下创建元件里输入电极名称再直接点击面组生成实体,倒角(倒角的重要性偶在本版[原创]关于拆电极和电极工程图的注意事项!!!有详细讲解),雕字,摆ISO视角等步骤第三部分在绘图模块下生成电极工程图的方法:这部分在工程图里做好模具编号、前模或后模、电极编号、XYZ三轴偏移数据,EDM粗精加工的火花位等,关于详细解说在本版[原创]关于拆电极和电极工程图的注意事项!!!有提及大家可去留意一下,细心的同胞可能会发现怎么这次用标注来代替表格了,是的,为了不误导大家,你们可预先做好适合你公司规范的表格和参数再调进来就OK了。

拆阳极线的沟通与注意

其实模具行业随发展作业分工也越来越细,拆电极属大公司作业分工的重要一环,电极拆得好坏直接影响模具加工速度和质量,古语云:与君--席话,胜读十年书!在此建议各同袍多多和模房师父和EDM(火花机)师父沟通,交流总结经验,其实拆电极不要想像的那么复杂,说白了就是化繁为简!无非就是复制曲面加适当延伸再合并,在里面广东做模俚语俗称“印饼仔”的Cutout功能也很好用,当然你有做模经验的话拆起电极来就更轻松了,本人就是由做模底层学徒开始做起混到现在滴。

电极使用管理规定

1、加强电极验收,电极材质质密,无裂痕、无损伤。

2、电极装卸时有专人指挥,不得碰撞、摔损。

3、电极不能直接存放于地面,存放地点必须干燥、不得与水接触。

4、检查专用吊具和电极,确保专用吊具和电极本身完好无损。

电极吊具报废标准:当电极吊具螺纹损坏30%后,必须报废处理。

5、电极连接前,先检查电极表面质量,再使用压缩空气对电极端面、电极孔内螺纹及接头部位进行清理吹扫,必要时进行刮刷后再用压缩空气清洁。

6、指挥悬臂吊将电极吊起,对好被连接电极的电极孔,指挥悬臂吊慢慢下降电极到适当位置后,用专用工具旋紧电极,用力适中确保电极接头螺纹不被损坏。

起吊、下降时要稳、慢,避免电极接头螺纹损坏。

7、当两电极端面快接触前,再用压缩空气对电极端面进行吹扫,将电极端面的杂物吹出后,用力将电极旋紧,旋转时必须由一人托住旋转工具,二人旋转。

在连接过程中接头螺纹损坏时,要重新吹扫干净;接头螺纹损坏严重的要及时更换,严禁使用。

8、电极连接完后,检查确定电极端面缝隙是否吻合好方可使用,否则必须重新连接。

9、电极接长后,严禁夹持器夹在电极连接处,夹持器应在连接处白线外100mm

以上。

10、化渣升温过程中,电极电压应由低到高过渡,防止损坏电极。

11、每次接、放电极情况,主操工必须记录。

接、放电极精炼炉长必须在现场指挥、检查。

以上违反扣精炼炉长50元/次。

造成电极断的事故根据事故分析会再追加考核。

转炉车间

2021年3月15日。

关于拆电极和电极工程图的注意事项(一)模具行业随发展作业分工也越来越细,拆电极属大公司作业分工的重要一环,电极拆得好坏直接影响模具加工速度和质量, 古语云:与君一席话,胜读十年书!!! 其实拆电极不要想像的那么复杂,说白了就是化繁为简!无非就是复制曲面加适当延伸再合并,在Proe里面广东做模俚语俗称"印饼仔"的Cut out功能也很好用,当然你有做模经验的话拆起电极来就更轻松了,本人就是由做模底层学徒开始做起混到现在滴。

这个教程较大用点耐心哦!我们在拆电极前首先要考虑电极的方向性问题,所以事前必做的步骤是选一大平面为Z轴的基准面,写上DATUM英文,另倒一斜角作X Y轴的方向角,如下图所示:图1我们在拆电极前首先要解公司用料情况,尽量做到物尽其材,进口铜较一般标准单边减1mm 至1.5mm已足够,国产锻打铜做得较不标准建议单边减2mm较妥, 还有最重要的较表位,如公司条件较好的话XY轴较表位预设单边8mm左右,最少不能低于5mm,方便较表通过,如下图所示:图2电极的基座相当重要,很多拆组合电极的同袍应该遇到利用线切割清除刀具不能加工的地方(下右上图属典型须用线切割清角的电极),这时须要用基座进行分中碰数,还有利用线割铜丝(慢走丝EDW)和基座调节电极的垂直度,这时基座重要性离就突现出来了!以三角形(勾股定理)为例:如股和弦的夹角(tan)设一小小角度,将弦越拉长,勾的长度亦跟随变化大家可以随便摆个工件在机床做个试验,用较表移动2mm可看到表针移动很少,移到50mm时表针变化很大,证明角度和长度关系重要吧,从这一实验可以证明电极的基座多么重要!基座越厚调节电极的垂直度越准,建议设置15mm以上,当然有些山寨厂要省铜料的话我无话可说,如下图所示:图3EDM冲水位高度的预设也要注意,在工件最高处加5mm以上较妥,这样方便火花机加工时冲走残渣,大家不要小看这环,EDM放电加工时会产生残渣,如果不能及时冲走碳粉的话会,EDM的二次放电会损伤电极,更致命的是积碳造成工件损坏!!!特别是加工深骨位(加强筋之类),由于积碳造成大肚倒扣,注塑时会出现粘模现象,本人就有切肤之痛(由于偶做模由底层学徒做起),当然前模影响就更不用说了,相信做过模具的同袍应有深刻的体会!!!所以冲水位也不能勿视,如下图所示:图4拆电极X.Y.Z三轴偏移尺寸有两种方法,一种方法是以电极边沿最大点均匀放大,结果是出现小数点,第二种方法三轴预设整数不考虑电极边沿均匀放大问题,好处是EDM加工时不会因有小数点移错尺寸,减少出错机会所以推荐第二种方法,如下图所示:图5这是电极Z轴预设示意图:图6电极方向性很重要本人开篇已提过,方向性示意有两种方法:第一种四角中其它三处倒圆角对应基准角(DATUM)倒斜角,这种方法缺点不分辨精、粗加工电极!!!如下图红色圆圈所示:图7电极方向性第二种方法:这方案极容易分辨精、粗加工电极!!!模房师父和EDM操作员一眼就能分辨,方法是四角都倒圆角(其它三处建议倒R3以上)对应基准角(DATUM)倒较小R,只要不刮手就行了(建议R0.5MM),这样很清楚明了,如下图红色圆圈所示:图8这是第二种方法的粗加工电极表示方法,做法是四角中其它三处倒斜角对应基准角(DATUM)倒圆角(建议R0.5MM),大家一看觉得有点重复了吧?没错,其实这份工作CNC编程员来完成,他们只要改刀路外形线就完成了,本人在Mastercam版块下:[原创]各位CNC的兄弟姐妹,想学电极(铜公)工程图的看过来!!!有提及,有部分人嗤之以鼻认为没必要,这是很自我的做法,方便别人等于方便自已,模房师父和EDM操作员一眼就能分辨,不用卡尺测量分辨粗幼公多方便?! 我们干活要注重团体配合,改刀路是举手之劳习惯成自然啊,大家上下两楼对比分析一下是不是清晰明了啊?!如下图所示:图9关于拆电极和电极工程图的注意事项(二)拆电极要非常注意拨模斜度问题,注塑时出现粘模现象,往往就是不注意拨模斜度的后果,现在的3D设计工程师画的产品90%都不注意拨模斜度问题,每次分模前要我们都要花费大量时间修改拨模斜度,有时修改拨模斜度时间比分模还长,这也是现代工程师不太了解做模工序,又不善于和不同作业分工的师父沟通吸取经验不肯屈驾就尊哦,我所接触的欧、美、日本3D产品较注意这问题,特别是日本模具只要骨位(加强筋之类)高度超过0.5mm都要求做拨模斜度,可见拨模斜度是多么重要,注塑时出现粘模现象跟拨模斜度有着直接关系(当然还和真空排气也有关联),大家千万要注意!!!!!!!!修改骨位(加强筋)拨模斜度的厚度设计跟产品的缩水现象有很大关系:关于骨位(加强筋)计算方法,以塑胶原料ABS为例: 加强筋为产品厚度的2/3或不超过70%,以产品2.5mm厚方为例:加强筋的拔模斜度最厚地方不得大于1.7mm否则会出现缩水现象!关于拨模角度的计算方法: (勾股定理和反函数)以产品2.5mm厚方为例:加强筋的拔模斜度最厚地方不得大于1.7mm,顶端最薄处改成1.3mm,相减得出0.4mm再除二等于0.2mm就是勾长,加强筋股的高度为15mm,求夹角正切(Tan), 0.2mm 除以15mm的得数再反函数Tan,就可求出拨模角度了其实我们做任何产品设计首要条件是要考虑修改可行性,任何时要做到有所保留有得救,记住做模诀窍:"加胶容易减胶难"!!!希重大家在设计时要特别注意这问题!!! 改拨模斜度也一样哦,如下图所示:图1拆电极要非常注意延伸问题,不延伸EDM加工后的模具,注塑出来的产品外观及夹口都有一定影响,现在很多产品直接用火花纹做外观哦! 本人遇到很多来我厂见工拆电极时都不注意这种问题,这可不是合格模具工作者所为哦,如下图所示红色部分是典型以延伸的地方!图2 像这样红色圆圈所示的地方须延伸!!!图3 和上图类同!!!图4大家都知道EDM加工要预留火花位,以精加工单边0.07mm火花位为例,驳口处两个电极须延伸交差才能达到完美效果(当然有些模具由于产品剧情须要,有些地方不能延伸,精加工电极局部地方不放火花位就OK了),大家记住这个口诀:"拆电极时能延伸的地方尽量延伸!!!",就好像我们分模时做型面要延伸一样,千方要注意,现在好多打着清华、北大,铁道出版的所谓模具设计书,分模教程看了叫人冷汉直冒,几乎就将产品边沿不做延伸直接延长出来就算OK了,这是做模的大忌哦,不知那些是不是真的专家教授学者,很多东西有姿势没实际,有的简直是在误导人家!!!建议那些专家教授学者多到基层取经!所以再次强调:拆电极时能延伸的地方尽量延伸!!!如下图红色圆圈所示:图5下图红色圆圈所示是拆电极时必须两电极须延伸交差的效果图:图6下图红色圆圈所示是拆电极时必须两电极不延伸交差,单边放0.07mm火花位,EDM加工后的效果图:图7拆电极时为减少EDM拆卸次数和数量,厂方铜料允许情况下尽量组合在一起(当然要考虑刀具能否加工问题,大家要举一反三灵活运用哦)图8关于拆电极和电极工程图的注意事项(三)这是组合电极的效果图1图1下图是典型高低跌差很大的产品!如下图所示:图2由于高低跌差很大,CNC加工时极容易变形,拆电极要特别注意加强防护问题,所以做加强筋可起到防止变形的作用于!!!遇到类似问题大家要举一反三灵活运用哦,如下图所示:图3我们还须做以下步骤:在电极后面雕上模具编号、前模或后模、电极编号、XYZ三轴偏移数据,EDM粗精加工的火花位,当敲字的工序由CNC操作员来做了,如下图所示:图4这是偶用Proe野火2.0拆出来的一些电极图:图5 这效果图2图6这效果图3图7 这效果图4图8拆好电极我们要出详细下料单的,这时就要分析电极材料大小了,其实大部分软件都有BOX 这功能,本人就以Proe和Mcam为例:在Proe下的NC模块和分模模块都有BOX功能,以分模模块为例,首先在电极里做个坐标,再在分模模块下点击下图红色圆圈图标----再点击坐标系---再点击确定,BOX就建好了,再分析电极三轴尺寸就OK了,如下图所示:图9下图所示是Proe动化定BOX的图片:图10关于拆电极和电极工程图的注意事项(四)下图所示是Mcam动化定BOX的图片:图1 下图所示是Mcam分析电极三轴尺寸的图片:图2工程图在模具行业占有重要一席之位,虽然现在画产品进入3D时代,但2D工程图可以解释3D无法表达的数据,电极工程图亦同样重要,你电极和刀路做得再好,你无法表达出来会大打折扣,工程图就帮你解决了这个问题, 以前模房师父打火花要找CNC编程员抄录数据,如果CNC编程员有事或请假不在的话只好干着急!现在大公司模房工程图数据都用文件或网络进行交换了出工程图主要注意以下几点:不能重复标数,突出主次要令到大家一眼就能明白你所表达的东西,不要让人家去猜你的意图图3电极工程图有个重要设置就是参数表,在参数表里要突出:模具编号、前模或后模、电极编号、X YZ三轴偏移数据,EDM粗精加工的火花位,当然还有其它数据偶就不解释了,详细如下图所示,由于偶分模拆电极工程图都在proe里搞定(现以野火2.0为主),工程图可预先做好适合你公司规范的表格和参数然后存挡,下次你出工程图时这些参数会自动跟随工件变化了,关于设置方法Proe 很多工程图的书籍和Proe自带的帮助文件里有详细解释,偶就不作解说了图4电极工程图里还有一项是要表达出电极的立体图样,当然是只好等角线架来表示了,如下图红色圆圈所示:图5还有电极工程图里要表明 Z轴在哪个方位碰数,用球标作出注释 PL:0,如下图红色圆圈所示:图6还有电极工程图里要清晰明了地表达出X、Y、Z三轴的移动数据,如下图红色圆圈所示:图7线切割工程图:相信很多拆组合电极的同袍应该遇到利用线切割清除刀具不能加工的地方(下右上图属典型须用线切割清角的电极),这时须要在电极工程图/里标明须线割地方,穿线孔的座标尺本及孔距等,做到清楚交待!如下图所示图8。

拆电极原则1:为何要拆电极?在模具零部件尤其是模仁加工的过程中,往往由于加工的极限性,用常规机加工例如:车床,铣床,磨床,加工中心无法直接加工出来的,这个时候必须采用做电极的加工工艺来完成。

电极工厂俗称:铜工。

但电极放电加工时速度非常慢,因此从提高生产效率角度来考虑能不做电极就做。

加工不出来的地方有:1,凹槽的拐角处为尖锐角2,凹槽比较窄且很深,刀具无法深入加工,例如成型加强筋处,3,凹槽底面为曲面且底面与侧面未有足够大圆角过渡甚至为尖锐角。

2:电极使用的材料:一般有紫铜,石墨1,紫铜,这是做电极最常用的材料。

优点:容易加工,相比石墨要便宜多。

但是密度较大,做大电极时会比较笨拙,且加工时容易损耗一般需要做粗精两公。

2,石墨,很多厂亦采用它来做电极材料。

优点:能加工厂高质量的成型面,密度小容易装夹。

缺点:加工时灰尘加大,比较脆弱,易断裂却价格昂贵是铜料价格的四五倍。

一般高档的模具里面才会采用。

3:拆电极注意事项:1,我们在拆电极前首先要考虑电极的方向性问题,方向就是所谓的基准。

2,基准座大小及取值3,冲水高度4,注意延伸问题5,组合式电极6,出电极图原则1:足够的校表位,电极需要有足够的直身位以利于加工时校表,保证加工精度。

原则2:对称性原则!如果电极不是很大,且只是加工一边的话,可以考虑做电极时做镜像!当然最多的时候可以做到四个镜像,这样的好处不言而喻,一个电极可以多次加工。

原则三:如一个图中有多个电极时,需要以明显的标识来区分各个电极不同的数据必要时一定要做说明以加强加工时的流畅性。

原则四:电极工程图的表示以能够表达清楚及加工要求为标准如是否需要第三个或是更多的视图来表达电极且标数时要特别注意加工基准。

原则五:电极图表达的时候一定要简洁且清楚,让人看了一目了然,保证不容易看错数当然加工要求及工艺也是要注意的地方,特别是火花加工要委外的时候。

原则六:如果单单是一个电极不能加工或是无法执行流程时,考虑加辅助装置(如常用的固公板)。