基于压铸机的PLC控制系统

- 格式:doc

- 大小:571.66 KB

- 文档页数:24

基于PLC可编程序控制器的差压铸造电气控制系统设计摘要以差压铸造电气控制系统作为研究的对象,在分析PLC自动化控制系统的基础上,制定控制系统的目标,建立差压铸造过程控制对象的数学模型,并设计出PID控制器,实现对整个气路系统的自动化控制。

经过运行实验结果表明,差压铸造气路控制系统具有自动化程度高,运行安全稳定,便于操作的良好性能。

关键词差压铸造;PLC;PID控制器差压铸造作为现金的液态成型工艺,用差压铸造方法可以生产出很多大型复杂的薄壁铸件,其生产的尺寸精确度和成品率较高。

随着近年来工业控制自动化技术的发展和成熟,对差压铸造设备的准确度和灵敏性提出了更高的要求[1]。

本文以差压铸造的气路控制系统作为研究的对象,采用PLC控制技术实现对气路系统的全程控制。

1 差压铸造电气控制系统设计1.1 气路控制系统结构差压铸造设备气路控制系统包括上下罐式差压铸造设备实现对压力的控制,对设备压力和性能进行跟踪,其质量和控制技术关系着自动化程度和铸件的质量。

差压铸造设备的气路控制系统主要包括气源、进气、过滤减压等子系统[2]。

在工作状态下,差压铸造设备浇注后将气源系统打来,过滤、减压气源系统内的压缩空气,处理后,降低压力到工作压力范围内,经过进气系统进入到密闭的容器内,根据工艺参数的设置,节流阀对阀门的开度进行调节,改变管道中气体的流量,进而将密封容器内的压力控制在合理的范围内,完成结晶后将排气阀打开,减轻密封容器内的压力,进而完成一个浇注的过程。

1.2 气源系统的设计压缩空气作为气源系统的动力源头,是为铸造工艺提供压力的重要保障。

因此需要保障进入到气源内的压缩空气干净无杂质且气源的压力较为稳定。

压缩空气中杂质较多,其中水分和油气数量最多,需要重点处理,如果直接进入到设备中,不仅会造成设备寿命减少,还会影响铸件的质量。

因此对压缩空气中水分的处理可以采用冷却吸附式干燥机进行处理,采用高效油水分离器分离气体中的油气。

南京工程学院自动化学院课程设计说明书(论文)题目金属压铸机的PLC控制课程名称现代电气控制及PLC应用技术院(系、部、中心)康尼学院专业自动化班级 K自动化111 学生姓名孟旭学号 240111018 设计地点 4#201指导老师张丽华设计起止时间:2014年6月16日至2014年6月日摘要根据工业现场的需要和可编程控制器(PLC)自身特点,本设计为基于金属压铸机的PLC 控制系统。

在这个设计中,本设计采用西门子公司PLC S7-200系列可编程控制器为例。

结合了书籍和资料,说明了PLC的工作原理、软件使用方法、PLC的硬件系统设计及PLC软件系统设计。

实现了对压铸机的液压系统的控制。

在该设计中,PLC作为主机,压铸机作为从机,构成基于压铸机的PLC的控制,完成对压铸机的整个工艺流程的控制,可反映压铸机在整个工作过程的工作状况。

关键字:液压传动可编程控制器金属压铸机目录第1章绪论 (1)1.1 PLC简介 (1)1.2 金属压铸机概况及控制要求 (2)第2章设计方案 (4)2.1 继电器控制方案 (4)2.2 微机控制方案 (4)2.3 方案的对比及选择PLC控制方案的原因 (5)第3章控制系统硬件电路设计 (6)3.1 I/O口分配 (6)3.2 主电路 (7)3.3 PLC的I/O接线图 (7)第4章控制系统软件设计 (8)4.1 控制系统软件设计 (8)4.2 控制系统的顺序功能图 (9)4.3程序 (9)第5章控制系统的调试 (10)5.1控制系统的调试过程 (10)第6章设计体会 (11)附录 (13)第1章绪论1.1 PLC简介可编程序控制器,英文称Programmable Logic Controller,简称PLC。

但由于PC容易和个人计算机(Personal Computer)混淆,故人们仍习惯地用PLC作为可编程序控制器的缩写。

它是一个以微处理器为核心的数字运算操作的电子系统装置,专为在工业现场应用而设计,它采用可编程序的存储器,用以在其内部存储执行逻辑运算、顺序控制、定时/计数和算术运算等操作指令,并通过数字式或模拟式的输入、输出接口,控制各种类型的机械或生产过程。

压铸机浇铸机械手PLC 控制系统设计赵献丹,张良栋,赵虎(四川理工学院过程装备与控制工程四川省高校重点实验室,四川自贡64300)1引言压力铸造是实现少切削、无切削生产毛坯的铸造技术,其先进的工艺技术特点使其在生产中可以获得很高的生产效率和优质的铸造毛坯,从而降低产品的制造成本,提高产品的精度,获得良好的外观质量,提高经济效益。

但是在压铸生产过程中,不仅会产生大量的烟尘、粉尘和有害气体,危害工人的身体健康,而且在浇铸过程中,有可能会因为金属液的爆炸、飞溅而威胁人身安全。

用机械手代替人工浇铸,不但可以降低工人的劳动强度、提高劳动生产率,还可以避免工人的健康和安全受到危害。

2浇铸机械手的工作流程浇铸机械手主要由手臂、倾倒机构、浇包、倾倒油缸、回转油缸及升降油缸等组成,如图1所示。

浇铸机械手的初始位置是浇包停在保温炉坩埚金属液液面的上方,探针A 接触金属液,等待浇铸。

机械手的一个工作循环如下:(1)压铸机慢速合模,发出信号,升降油缸活动作,浇包下降;(2)探针B 接触金属液面,发出信号,升降油缸活塞停止,浇包停止下降,并延时,等待金属液装满;(3)浇包上升;(4)碰到手臂上升限位开关SQ3,这时浇包底面超过保温炉坩埚的最高点,上升结束,手臂慢速正转(由纸面向里旋转);(5)碰到快速正转限位开关SQ9,手臂变为快速正转,碰到慢速正转限位开关SQ10,变为慢速正转;(6)碰到正转限位开关SQ1,正转停止,压铸机模具合严,发出信号,倾倒油缸动作,浇包翻转倒料,并延时,倒料结束,倾倒油缸复位,完成浇铸;(7)手臂反转;(8)碰到反转限位开关SQ2,反转结束,升降油缸动作,浇包下降,探针A 接触金属液面,升降油缸动作停止,浇包停在金属液面上的一定距离处,准备第二次动作循环。

3浇铸机械手液压系统机械手的液压系统如图2所示,机械手手臂的升降是通过三位四通电磁阀控制双作用升降油缸来实现的,1DT 得电,压力油进入升降油缸的左腔,回油经调速阀流回油箱,手臂下降;2DT 得电,压力油进入升降油缸的右腔,回油经调速阀流回油箱,手臂上升;当线圈失电时,电磁阀在弹簧的作用下复位,油缸不动作,手臂停止。

基于 PLC 的压铸机控制系统设计摘要:本文通过分析压铸机系统建模以及其控制原理,对 PLC 控制系统进行设计,同时对该系统进行相关的调试工作,有效促进压铸机的高效工作。

关键词:压铸机;控制系统;PLC;抗干扰1 压铸机系统控制原理分析如图 1 所示为压铸机工作示意图。

该系统控制原理相对简单,由液压系统完成驱动,实现开/ 关模、射入、冷却、洗模等工作流程。

2.4控制系统的梯形图设计为了强化压铸机 PLC 控制系统的灵活应用性能,控制系统能够实现自动、半自动以及手动操作。

为了实现三种功能,采取二级程序,即主程序、子程序 2 个级别系统,由主程序来搭配不同子程序,便于实现三种功能的有效实现和灵活转换。

如图 4、图 5 所示,是主程序和子程序的梯形图。

主程序要能够对子程序进行控制,其中公用子程序及自动子程序可以按照压铸的流程来实现控制工作。

结语压铸机应用先进的 PLC 技术,能够实现压铸系统的灵活控制,通过设计控制系统,实现压铸机的全自动、半自动以及手动操作三种功能,同时利用西门子软件对该系统进行仿真调试,结果表明 PLC 系统安全可靠,能够实现压铸机智能控制。

参考文献[1]张华伟 . 高效节能的大型压铸机关键技术研究 [D]. 广州:华南理工大学,2014.[2]王红霞,袁赵辉 . 我国挤压铸造设备研发的现状及前景 [J]. 热加工工艺,2014,43(21):8-11.[3]刘星平 .PLC 原理及工程应用 [M]. 北京:中国电力出版社,2010.[4]万里,林海,何伟,等 . 压铸用高真空控制系统的开发与应用[J]. 特种铸造及有色合金,2010,30(7):633-635.。

基于PLC和触摸屏技术的压铸机控制系统摘要:本文介绍了触摸屏结合PLC在压铸机控制系统中的应用,并对该控制系统中的触摸屏页面设计和PLC的原理及作用进行了分析。

关键词:PLC 触摸屏压铸机抗干扰中图分类号:TP273引言:压铸机作为有色金属铸件生产的重要装备,通常是在现场环境恶劣,电磁干扰严重的环境下工作,其供电系统也常受大负荷设备启停的干扰,决定了其控制系统的高抗干扰性[1]。

采用可编程逻辑控制器PLC,可利用其硬件和软件上采取的一系列抗干扰措施,使它可以直接安装于工业现场而稳定可靠地工作。

但单纯的PLC控制系统不宜实现现场监控以及工艺参数的现场设置和修改。

若采用上位监控计算机PC与PLC通信的方式进行监控和参数设置,不仅投资成本高,而且上位机一般难于设置在压铸机高温、辐射、高电气干扰的生产现场,不便于现场操作人员对生产过程实施监控和参数的在线设置。

鉴于压铸机控制系统工艺参数较多,且需要人机交互,使用可靠性高的触摸屏就是很好的选择。

通过触摸屏和PLC结合使用,可以在触摸屏中直接设定目标值并与生产实际值作比较,并可实时监控到系统各工艺参数的大小和变化趋势,实现报警、故障诊断等功能[2],从成本、开发、维护上更适合于压铸机控制系统。

1.控制系统硬件组成与结构原理压铸机控制系统本身是通过各种接口与外围设备与生产过程发生关系,并对生产过程的各个工艺参数进行数据处理和控制的。

控制系统组成框图如图1所示。

图1 控制系统组成框图现场控制级由PLC和触摸屏组成,核心控制器PLC扩展一块模拟输入模块,一块模拟输出模块[3]。

具体控制过程为:由行程开关和控制按钮发出的开关信号指示出目前压铸机所作的动作,经由模拟输入模块采集油压、合型力、速度等模拟量即可检测到压铸机工作的状态,然后通过PLC逻辑运算,形成相应的开关量输出,同时通过模拟量输出模块控制流量、压力比例阀,这样整体控制压铸机的动作。

同时,PLC把检测到的压铸机状态和动作信号送入触摸屏,对各种故障进行诊断,并显示一些重要的参数大小,如合型力、压射速度等[4],更为重要的是,用户可以通过触摸屏实时调整参数目的值,从而实现了实时监控的作用,保证铸件质量,提高了生产率。

河北科技学院学生毕业设计(论文)题目:基于压铸机的PLC控制系统目录摘要 (Ⅲ)关键词 (Ⅲ)1概述 (2)1.1压铸的发展简史 (2)1.2压铸机的定义 (3)1.3压铸机的分类及特点 (3)1.4压铸机的应用 (4)1.5PLC的基本结构 (4)1.6PLC的应用领域 (5)2PLC与其他控制的比较 (6)2.1继电器控制方案 (6)2.2集散控制方案 (7)2.3PLC控制方案 (7)2.4方案比较 (7)2.4.1采用继电器控制系统 (7)3金属压铸机的工艺流程 (8)4PLC系统硬件设计 (11)4.1PLC的功能简介 (11)4.1.1主机系统 (11)4.1.2输入/输出扩展环节 (11)4.2.1I/O点数的估算 (11)4.2.2存储器的容量估算 (11)4.2.3I/O模块的选择 (12)4.3分配输入/输出点 (13)4.4安全回路设计 (14)5PLC系统软件设计 (15)5.1PLC软件设计内容 (15)6系统的调试 (17)6.1硬件调试 (17)6.2软件调试 (17)6.3系统联调 (17)7压铸机的安全操作规程 (18)总结 (19)参考文献 (20)致谢................................................... 错误!未定义书签。

摘要根据工业现场的需要和可编程控制器(PLC)自身特点,本设计为基于压铸机的PLC 控制系统。

在这个设计中,本设计采用西门子公司PLC S7-300系列可编程控制器为例。

结合了书籍和资料,说明了PLC的工作原理、软件使用方法、PLC的硬件系统设计及PLC 软件系统设计。

实现了对压铸机的液压系统的控制。

在该设计中,PLC作为主机,压铸机作为从机,构成基于压铸机的PLC的控制,完成对压铸机的整个工艺流程的控制,可反映压铸机在整个工作过程的工作状况。

关键词:可编程控制器;压铸机;液压传动AbstractAccording to the demand of industry the spot and programmable controller(PLC) oneself characteristics, this design for according to die-casting the PLC of machine control system.In this design, the serieses programmable controller of the company PLC S7-300 of this design adoption Siemens is an bined book and data, explained design and the PLC software system design of the hardware system of PLC work principle, software operation method, PLC.Carried out to press the control of system towards die-castinging machine of liquid.In that design, the PLC is a host, die-casting the machine is from the machine, constitute according to the control of PLC of die-casting the machine, and the completion can reflect to die-casting machine in the whole work condition of work process to the control whichdie-castings the whole craft process of machine.Keywords:programmable controller;Die-casting machine;The liquid presses to spread to move1 概述1.1 压铸的发展简史压铸的起源众说不一,但据文献报导,最初用于压铸铅字。

基于PLC的压铸机控制系统设计摘要:针对传统的压铸机控制系统采用继电器控制,微机控制,通过分析压铸机及其工作流程,PLC控制器的硬件选择梯形图和接线图设计、控制系统设计、抗干扰设计等等,我们设计一个包括手动控制,半自动控制和全自动控制方式的压铸机PLC控制系统,该系统具有良好的抗干扰性能,通过系统仿真软件的调试和现场调试,结果表明系统安全、可靠、高效。

关键词:压铸机;控制系统;PLC;抗干扰压铸机具有节能、节材等优点,在现代工业生产中得到了广泛的应用。

与传统的继电器和微机控制相比,可编程控制器(PLC)具有成本低、操作简单、功能灵活、使用方便、维护工作量小等优点,在工业生产过程自动化应用中越来越受欢迎。

基于PLC控制技术取代传统的机械和电气接触器和微机控制压铸机控制系统,本文设计一个手动控制,半自动控制和自动控制三种控制方式的压铸机控制系统,通过实验,提高了自动化程度的压铸机,提高设备的可靠性,使操作更人性化。

一、压铸机系统建模及控制原理分析金属压铸机控制系统设计主要分为两种控制模式。

单周操作和自动连续操作。

单周操作是指按下金属压铸机控制系统的启动按钮,压铸工件在关模、射料、冷却、开模的循环周期后,直接等待下次的启动信号。

自动连续运行,采用PLC设计,在自动连续运行中,按下启动按钮,进入连续压铸型自动循环操作,在连续压铸状态下,按下停止按钮才能停止作业。

PLC在金属压铸机控制系统中,根据控制要求,规划出不同工步的电磁阀通断电状态,主要控制关模阀、开模阀、下移阀、洗模阀、冷却阀、射料阀、上移阀,分配好PLC自动化的控制资源,满足金属压铸机控制系统的设计要求,完善控制系统的运行。

二、PLC控制系统设计(1)基于PLC顺序功能压铸机控制设计在分析压铸机控制原理的基础上,本文首先基于西门子S7-200软件对设备的工作过程进行了顺序功能图的建立,通过顺序功能图的绘制,明确显示了整个压铸机设备的工作步进情况,便于PLC程序的编写及后期的调试与修改。

湖南工程学院课程设计课程名称电气控制与PLC 课题名称金属压铸机电气控制系统设计专业班级自动化1191班姓名唐亮学号9120指导教师刘星平、赖指南2014年3月7日湖南工程学院课程设计任务书课程名称电气控制与PLC 课题名称金属压铸机电气控制系统设计专业班级自动化1191班姓名唐亮学号9120指导教师刘星平、赖指南审批黄峰任务书下达日期2014年2月24日课程设计完成日期2014年3月7日附录:课题简介及控制要求(1)课题简介金属压铸机工作示意图如图25所示,压铸机的动作由液压油缸驱动,执行元件为电磁阀,其工艺流程如下:SQ4SQ3SQ2SQ1SQ5SQ6冷却水电磁阀YV4射入活塞左射入活塞金属熔炉关模电磁阀YV0开模电磁阀YV1喷嘴下移电磁阀YV5喷嘴上移电磁阀YV6洗模液电磁阀YV7洗模液喷嘴射入活塞右移电磁阀YV2移电磁阀YV3图1 金属压铸机工作示意图(1) 原位:模板在开模位置,模板左限位开关SQ1闭合;射入活塞已右移至原位,活塞右限位开关SQ3闭合;喷嘴已上移至原位,喷嘴上位限位开关SQ5闭合。

(2) 关模:当按下启动按钮SB1时,关模电磁阀YV0通电,模板右移。

当模板右移至关模位置时, 模板右限位开关SQ2闭合,关模电磁阀YV0断电,模板停止右移。

(3) 射入:当模板关闭后,射入活塞左移电磁阀YV2通电,射入活塞向左移动,将金属液射入模内。

当射入活塞左移至终点位置时,活塞左限位开关SQ4闭合,射入活塞左移电磁阀YV2断电,射入活塞停止左移。

(4) 活塞返回与冷却:当射入活塞向左移至终点位置时,射入活塞右移电磁阀YV3通电,射入活塞右移。

当右移至原位时,活塞右限位开关SQ3闭合,射入活塞右移电磁阀YV3断电,射入活塞停止右移。

在射入活塞开始右移的同时,冷却水电磁阀YV4通电,使冷却水流过模具的冷却水循环系统,以期迅速冷却模具中的高温液态金属,使其固化成型。

当冷却水电磁阀YV4通电50s时断电,冷却水关闭。

2017第5期总第246期现代制造技术与装备引言随着工业技术中自动化水平的不断提高,机械手在工业生产中得到了广泛应用。

压力铸造是一种较为特殊的铸造方式,主要是把熔融的合金溶液在高压条件下高速充满型腔,且同样在高压条件下冷却成型,是一种较为精密的铸造。

铸造生产过程中,取件过程是一个较为重要的工作环节,若能用机械手代替人工操作来取件,将会有效提高压铸机加工效率,减少高压高速环境下对人体的危害和环境的污染。

本文利用PLC、传感器、气缸、行程开关等重要的元器件,设计了压铸取件机械手的控制系统。

可以通过光机电一体化的方式完全实现取件自动化,大大减轻了工人的劳动强度,且有效避免了意外事故的发生。

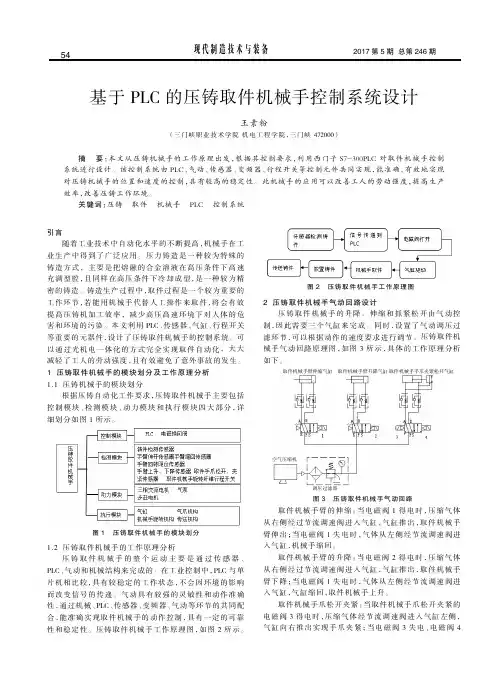

1压铸取件机械手的模块划分及工作原理分析1.1压铸机械手的模块划分根据压铸自动化工作要求,压铸取件机械手主要包括控制模块、检测模块、动力模块和执行模块四大部分,详细划分如图1所示。

1.2压铸取件机械手的工作原理分析压铸取件机械手的整个运动主要是通过传感器、PLC、气动和机械结构来完成的。

在工业控制中,PLC与单片机相比较,具有较稳定的工作状态,不会因环境的影响而改变信号的传递。

气动具有较强的灵敏性和动作准确性,通过机械、PLC、传感器、变频器、气动等环节的共同配合,能准确实现取件机械手的动作控制,具有一定的可靠性和稳定性。

压铸取件机械手工作原理图,如图2所示。

2压铸取件机械手气动回路设计压铸取件机械手的升降、伸缩和抓紧松开由气动控制,因此需要三个气缸来完成。

同时,设置了气动调压过滤环节,可以根据动作的速度要求进行调节。

压铸取件机械手气动回路原理图,如图3所示,具体的工作原理分析如下。

取件机械手臂的伸缩:当电磁阀1得电时,压缩气体从右侧经过节流调速阀进入气缸,气缸推出,取件机械手臂伸出;当电磁阀1失电时,气体从左侧经节流调速阀进入气缸,机械手缩回。

取件机械手臂的升降:当电磁阀2得电时,压缩气体从右侧经过节流调速阀进入气缸,气缸推出,取件机械手臂下降;当电磁阀1失电时,气体从左侧经节流调速阀进入气缸,气缸缩回,取件机械手上升。

真空调压铸造是在真空条件下实现铸件浇筑及充型的过程,适合要求成分精准、氧化及具有较高进度的制造生产过程,被广泛应用于电子、航空航天等铝基复合材料。

在真空调压铸造过程中,尤为关键的内容是液面加压控制。

它对真空调压制造的计算控制效率及产品的合格率具有一定影响,所以要对真空调压铸造智能控制系统进行深入分析。

基于PLC对其进行设计,此系统能够实现铸造系统的各个工艺阶段的精准控制,并且及时且有效地收集各种数据及工艺运行情况,通过动态曲线图等方式为操作人员展示,使操作人员能够控制铸造进程。

1 真空调压铸造智能系统的硬件我国社会经济不断发展,计算机控制技术被广泛应用到工业控制领域。

将计算机技术融入真空调压铸造过程,能够有效提高生产效率,且使用方便的控制算法能够实现铸造工艺的精准控制。

在真空调压铸造智能控制系统中,所有的数字组合阀、电动气动球阀、控制面板及指示灯等的启动,都要使用 I/O信号实现。

压力变送器信号是一种模拟信号,控制单位要想读取,就要将其转变为数字信号。

通过系统运行工艺及控制单元的统计与分析,系统要实现4路模拟量的输入、20路数字量输出及30路输入。

所以,本节使用小型可编程控制器作为控制站的核心,根据PLC及I/O的特点进行配置。

PLC是现场控制站的核心,其中的CPU控制模块共有40个输出量,输出模块使用EM222,每个模块具有8路输出通道;输入模块为EM231,每个模块都具有模数转换通道,能够满足系统需求。

PLC使用DIN导轨安装,安装简单,且具有易扩展性,便于今后的维修和升级。

它的扩展模块具有扁平电缆,能够相互连接多个扩展模块[1]。

1.1 模拟量输入模块工业控制方面,一般会使用I/O作为模拟量,使用可编程CPU作为数字量处理。

所以,要将模拟量通过转换器转换为数字量。

铸罐中的压力传感器是绝压传感器,储气模拟量扩展模块有4真空高压环境中能够安全运行。

在铸造系统运行过程中,首先要通过软件对CPU输入端状态进行检测,根据PIC端口配置表对信号性质进行判断,从而使系统能够安全、正常运行[2]。

基于PLC的铸造熔炉燃烧自动控制系统设计董丽梅【摘要】Casting furnace is one of the key equipments in casting process,and its combustion process determines the quali-ty of the casting.A PLC-based automatic control system of boiler combustion process was designed. Steam pressure,oxygen con-tent and combustion chamber negative pressure in combustion process are considered in design process. On the basis of the above three variables,the hardware and software of the control system were designed. The specific control scheme is given, which plays an important guiding significance for the design and research of the combustion automatic control system of casting furnace.%铸造熔炉是铸造过程中的关键设备之一,并且铸造熔炉燃烧过程的完全与否将决定着铸造质量的好坏.基于PLC可编程序控制器设计了锅炉燃烧过程的自动控制系统,设计过程中主要考虑蒸汽压力、燃烧过程含氧量和炉膛负压三个变量,并分别基于以上三个变量进行控制系统硬件和软件设计,并且给出具体的控制方案,对铸造熔炉燃烧的自动控制系统的设计与研究起着重要作用.【期刊名称】《现代电子技术》【年(卷),期】2017(040)017【总页数】3页(P138-140)【关键词】铸造熔炉;燃烧自动控制;硬件设计;软件设计【作者】董丽梅【作者单位】河北大学电子信息工程学院,河北保定 071002【正文语种】中文【中图分类】TN876-34铸造属于液态金属材料成形的典型工艺,铸造工艺的首要过程为将固态金属熔炼成液态金属,铸造熔炉是铸造中必不可少的试验设备之一[1]。

基于PLC的汽车轮毂压铸机控制系统设计作者:陈文军来源:《价值工程》2011年第32期Design of the Control System of Die-casting Machine Based on PLCChen Wenjun(广东省华立技师学院,广州 511325)(Guangdong Province Huali Technician College,Guangzhou 511325,China)摘要:介绍了基于PLC的汽车轮毂压铸机自动控制系统设计,包括压铸机的组成及动作过程,控制系统的设计和软件设计等。

Abstract: This paper introduces the design of auto-control system of die-casting machine on automobile. It includes the composition of die-casting machine and the movement process, control system design and software design.关键词:压铸机 PLC SFC语言梯形图Key words: die-casting machine;PLC;SFC language;ladder chart中图分类号:TH16,TP24 文献标识码:A文章编号:1006-4311(2011)32-0052-021概述随着汽车工业的发展,目前已经广泛使用铝合金轮毂,汽车轮毂铸造业在国内蓬勃发展。

在珠江三角洲一带,以佛山南海为中心,形成了一个汽车轮毂铝合金铸造的产业带。

这些铝合金铸造企业需要大量的汽车轮毂铸造设备,即汽车轮毂压铸机。

2汽车轮毂压铸机构成与工作环境汽车轮毂铸造机由机械部分、电气部分、液压系统等几个部分构成(图1),机械部分主要包括:底座、支承立柱、顶盖、机械手;电气部分包括:机床电气控制部分,如PLC及各继电器、接触器位置传感器及开关电路;液压系统由两个侧油缸、一个主油缸、一个机械手油缸及一个液压油泵和相关的阀组成。

目录摘要 (Ⅲ)关键词 (Ⅲ)1概述 (2)1.1压铸的发展简史 (2)1.2压铸机的定义 (3)1.3压铸机的分类及特点 (3)1.4压铸机的应用 (4)1.5PLC的基本结构 (4)1.6PLC的应用领域 (5)2PLC与其他控制的比较 (6)2.1继电器控制方案 (6)2.2集散控制方案 (7)2.3PLC控制方案 (7)2.4方案比较 (7)2.4.1采用继电器控制系统 (7)3金属压铸机的工艺流程 (8)4PLC系统硬件设计 (11)4.1PLC的功能简介 (11)4.1.1主机系统 (11)4.1.2输入/输出扩展环节 (11)4.2.1I/O点数的估算 (11)4.2.2存储器的容量估算 (11)4.2.3I/O模块的选择 (12)4.3分配输入/输出点 (13)4.4安全回路设计 (14)5PLC系统软件设计 (15)5.1PLC软件设计内容 (15)6系统的调试 (17)6.1硬件调试 (17)6.2软件调试 (17)6.3系统联调 (17)7压铸机的安全操作规程 (18)总结 (19)参考文献 (20)致谢.................................................... 错误!未定义书签。

摘要根据工业现场的需要和可编程控制器(PLC)自身特点,本设计为基于压铸机的PLC 控制系统。

在这个设计中,本设计采用西门子公司PLC S7-300系列可编程控制器为例。

结合了书籍和资料,说明了PLC的工作原理、软件使用方法、PLC的硬件系统设计及PLC 软件系统设计。

实现了对压铸机的液压系统的控制。

在该设计中,PLC作为主机,压铸机作为从机,构成基于压铸机的PLC的控制,完成对压铸机的整个工艺流程的控制,可反映压铸机在整个工作过程的工作状况。

关键词:可编程控制器;压铸机;液压传动AbstractAccording to the demand of industry the spot and programmable controller(PLC) oneself characteristics, this design for according to die-casting the PLC of machine control system.In this design, the serieses programmable controller of the company PLC S7-300 of this design adoption Siemens is an bined book and data, explained design and the PLC software system design of the hardware system of PLC work principle, software operation method, PLC.Carried out to press the control of system towards die-castinging machine of liquid.In that design, the PLC is a host, die-casting the machine is from the machine, constitute according to the control of PLC of die-casting the machine, and the completion can reflect to die-casting machine in the whole work condition of work process to the control whichdie-castings the whole craft process of machine.Keywords:programmable controller;Die-casting machine;The liquid presses to spread to move1 概述1.1 压铸的发展简史压铸的起源众说不一,但据文献报导,最初用于压铸铅字。

早在1822年,威廉姆·乔奇博士曾制造一台日产1.2~2万铅字的铸造机,已显示出这种工艺方法的生产潜力。

1849年斯图吉斯设计并制造成第一台手动活塞式热室压铸机,并在美国获得了专利权。

1885年默根瑟勒研究了以前的专利,发明了印字压铸机,开始只用于生产低熔点的铅、锡合金铸字,到19世纪60年代用于锌合金压铸零件生产。

压铸广泛用于工业生产还只是上世纪初,应用于现金出纳机、留声机和自行车的产品生产中。

1904年英国的法兰克林公司开始用压铸方法生产汽车的连杆轴承,开创了压铸零件在汽车工业中应用的先例。

1905年多勒研制成功用于工业生产的压铸机、压铸锌、锡、铜合金铸件。

随后瓦格纳(Wagner)设计了鹅颈式气压压铸机,用于生产铝合金铸件。

1927年捷克工程师约瑟夫·波拉克设计了冷压室压铸机,由于贮存熔融合金的坩锅与压射室分离,可显著地提高压射力,使之更适合工业生产的要求,克服了气压热压室压铸机的不足之处,从而使压铸技术向前推进了一大步。

铝、镁、铜等合金均可采用压铸生产。

由于整个压铸过程都是在压铸机上完成,因此,随着对压铸件的质量、产量和扩大应用的需求,已对压铸设备不断提出新的更高的要求,而新型压铸机的出现以及新工艺、新技术的采用,又促进压铸生产更加迅速地发展。

20世纪50年代,我国自行设计制造出全液压的50型卧式冷室压铸机,锁模力有500 kN和1000 kN两种规格。

及至20世纪80年代,有关单位继续完成了锁模力16000 kN以下的卧式冷室压铸机系列产品的开发;立式冷室压铸机也形成了锁模力2500 kN以下的系列产品;1986年试制出国内第一台J 1163 A 型自动压铸机组;1990年开发出国内第一台柔性压铸单元,锁模力为4000 kN;其后的几年里,又将辅助装置和参数检测装置加以定型并形成产品。

在压铸机的设计工作方面,20世纪80年代,设计的压铸机压射性能已接近当时的国外水平;合模机构全部采用液压驱动、曲肘机械扩力结构取代了全液压。

从世界范围和我国情况来看,铝合金压铸件应用的范围日益广泛。

由于压铸工艺和技术的发展,又使压铸件在有色金属铸件生产中所占的比例日益增多。

图1-1-1 压铸铅活字的压铸机示意图图1-1-2 压铸机示意图1.操作杆2.冲头3.上压室4.喷嘴切断阀5. 喷口拉杆6. 金属熔埚7. 喷嘴8. 内通道9. 施压压室1.2 压铸机的定义压铸机是用锌、铝合金、铜等金属为原料,在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一种工业机械。

1.3 压铸机的分类及特点分类:压铸机一般分为热室压铸机和冷室压铸机两大类型。

冷室压铸机按其压室所处的位置又可为分卧式压铸机和立式压铸机。

热室压铸机的特点:1、压室埋入坩埚内与熔融合金相通,不需单独给料,操作程序简单,生产效率高,容易实现自动化;2、金属消耗少,工艺稳定,压入模具型腔的液体金属干净、无氧化夹杂,铸件质量好;3、坩埚可密封,可通入保护气体保护合金液面,对镁合金液防氧化、防燃烧有特殊意义。

冷室压铸机的特点:1、与卧式压铸机相比,机器占用面积较小;2、适于生产带有镶入件的压铸件;3、生产的铸件气孔显著地较普通压铸少且可减少缩松;4、既可生产厚壁铸件,又可生产薄壁铸件;5、生产的铸件可进行热处理,焊接加工。

卧式压铸机其特点如下:1、金属液进入模具型腔的转折少,有利于发挥增压的作用;2、压射位置一般设计为偏心和中心两种,浇注位置有多种选择,适合压铸工艺的需要;3、便于操作、维修,易实现自动化;4、熔融金属液在入料筒内与空气接触面积大,压射速度选择不当,容易卷入空气和氧化夹渣。

1.4 压铸机的应用冷室机主要用来生产熔点较高的铜、铝及镁(厚壁)等合金的压铸件,热室机用来生产熔点较低的锌、锡、铅及镁(薄壁)等合金的压铸件。

冷室机相比,与由于热室机的压射室直接浸在合金溶液中工作,可省去浇注操作,因此工作循环周期短,工作效率高。

1.5 PLC的基本结构PLC实质是一种专用于工业控制的计算机,其硬件结构基本上与微型计算机相同,基本构成为:a、电源PLC的电源在整个系统中起着十分重要的作用。

如果没有一个良好的、可靠的电源系统是无法正常工作的,因此PLC的制造商对电源的设计和制造也十分重视。

一般交流电压波动在+10%(+15%)范围内,可以不采取其它措施而将PLC直接连接到交流电网上去b. 中央处理单元(CPU)中央处理单元(CPU)是PLC的控制中枢。

它按照PLC系统程序赋予的功能接收并存储从编程器键入的用户程序和数据;检查电源、存储器、I/O以及警戒定时器的状态,并能诊断用户程序中的语法错误。

当PLC投入运行时,首先它以扫描的方式接收现场各输入装置的状态和数据,并分别存入I/O映象区,然后从用户程序存储器中逐条读取用户程序,经过命令解释后按指令的规定执行逻辑或算数运算的结果送入I/O映象区或数据寄存器内。

等所有的用户程序执行完毕之后,最后将I/O映象区的各输出状态或输出寄存器内的数据传送到相应的输出装置,如此循环运行,直到停止运行。

为了进一步提高PLC的可靠性,近年来对大型PLC还采用双CPU构成冗余系统,或采用三CPU的表决式系统。

这样,即使某个CPU出现故障,整个系统仍能正常运行。

c、存储器存放系统软件的存储器称为系统程序存储器。

存放应用软件的存储器称为用户程序存储器。

d、输入输出接口电路1、现场输入接口电路由光耦合电路和微机的输入接口电路,作用是PLC 与现场控制的接口界面的输入通道。

2、现场输出接口电路由输出数据寄存器、选通电路和中断请求电路集成,作用PLC通过现场输出接口电路向现场的执行部件输出相应的控制信号。

e、功能模块如计数、定位等功能模块f、通信模块如以太网、RS485、Profibus-DP通讯模块等1.6 PLC的应用领域目前,PLC在国内外已广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺、交通运输、环保及文化娱乐等各个行业,使用情况大致可归纳为如下几类。

(1)开关量的逻辑控制这是PLC最基本、最广泛的应用领域,它取代传统的继电器电路,实现逻辑控制、顺序控制,既可用于单台设备的控制,也可用于多机群控及自动化流水线。

如注塑机、印刷机、订书机械、组合机床、磨床、包装生产线、电镀流水线等。

(2)模拟量控制在工业生产过程当中,有许多连续变化的量,如温度、压力、流量、液位和速度等都是模拟量。