汽车设计运动校核

- 格式:doc

- 大小:1.39 MB

- 文档页数:25

1.2 运动校核计算1.2.1风窗玻璃刮水器运动学校合根据国标《汽车风窗玻璃刮水器、洗涤器的性能要求及试验方法》(GB 15085-1994)对汽车设计后的风窗玻璃刮水器及洗涤器的实际情况进行校核。

但由于尚未制造样车, 因此主要校合舒适, 雨刷区域和视野。

(1)引用标准GB 11556 汽车风窗玻璃除霜系统的性能要求及其试验方法,按这标准进行三维CAD建模和运动学仿真,以便确定正确的转轴设计硬点.(2)性能要求a 刮水器的刮刷面积应覆盖A区域的98%以上,B区域的80%以上。

b 如果刮水器的绝大部分零配件在无实际样品的情况下无法校核各个物理指标,可以模拟某刮水器,或略去该标准(GB 15085-1994)对刮水器的各个物理指标(刮水器工作频率、强度及极端温度下工况等)的校核, 略去对风窗玻璃洗涤系统的校核,只对刮刷面积进行校核。

(3)风窗玻璃刮水器的刮刷面积校核下面以一个例子说明,校合方法:a 相关参数的简要说明:A区域:A区域是下述从V点(即指V1和V2点,V1点和V2点分别为眼椭圆的上下边界点, 向前延伸的4个平面与风窗玻璃外表面相交的交线所封闭的面积。

这4个平面是:(1)通过V1和V2点且在X轴的左侧与X轴成13°角的铅垂平面。

(2)通过V1点,与X轴成3°仰角且与Y轴平行的平面。

(3)通过V2点,与X轴成1°俯角且与Y轴平行的平面。

(4)通过V1和V2向X轴的右侧与X轴成20°角的铅垂平面。

B区域:B区域是指由下述4个平面所围成的风窗外表面的面积,且距风窗玻璃透明部分面积边缘向内至少25mm,以较小面积为准。

(1)通过V1点,与X轴成7°仰角且与Y轴平行的平面(2)通过V2点,与X轴成5°俯角且与Y轴平行的平面。

(3)通过V1和V2点且在X轴的左侧与X轴成17°角的铅垂平面。

(4)以汽车纵向中心平面为基准面,且与(3)所述平面对称的区域。

运动校核在总体布置设计中,进行运动校核包括两方面内容:从整车角度出发进行运动学正确性的校核;对于有相对运动的部件或零件进行运动干涉校核。

上述校核关系到汽车能否正常工作,必须引起重视。

由于汽车是由许多总成组装在一起的,总体设计师应从整车角度出发考虑,根据总体布置和各总成结构特点完成运动正确性的校核。

如发动机前置时,会因采用中间轴式或两轴式变速器不同,使变速器输出轴的转动方向不同,这就影响主减速器的结构,因此必须进行运动学方面的校核,以保证有足够的前进挡数。

又如转向轮的转动方向必须与转向盘的转动方向保持一致,为此应对螺杆的旋向、摇臂的位置、转向传动机构的构成等进行运动学正确性的校核。

由于车轮跳动、前轮转向运动等原因造成零、部件之间有相对运动,并可能产生运动干涉而造成设计失误。

原则上有相对运动的地方都要进行运动干涉校核。

如转向传动机构与悬架运动的校核:作转向轮跳动图,确定转向轮上跳并转向到极限位置时所占用的空间,然后据此确定翼子板开口形状、轮罩形状、减振器的最大拉伸和压缩长度,同时校核转向轮与纵拉杆、车架等之间的间隙是否足够;根据悬架跳动量,作传动轴跳动图,确定传动轴上、下跳动的极限及最大摆角,校核传动轴与横梁的间隙,以及传动轴长度的变化量;当后桥左、右轮在极限高度差位置时,决定货车车箱地板高度和后轮挡泥板位置,校核后钢板弹簧U 形螺栓与车架之间的间隙。

对于特种车辆,常根据结构特点不同确定校核的内容,如牵引车与半挂车作转向运动时,半挂车车箱前板与驾驶室后围之间的间隙校核等。

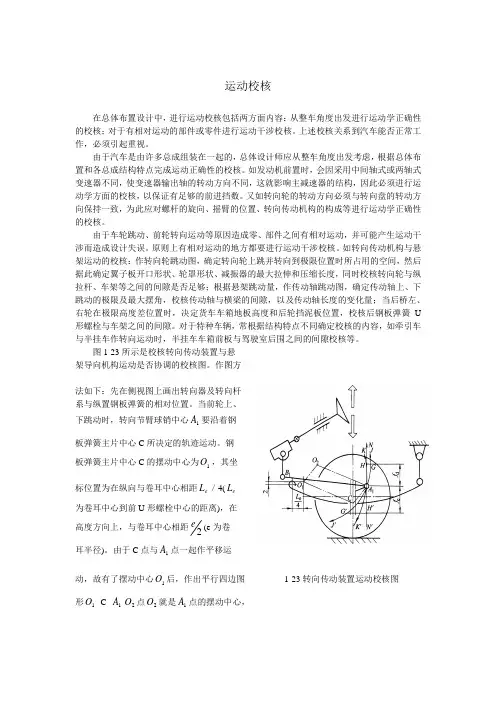

图1-23所示是校核转向传动装置与悬架导向机构运动是否协调的校核图。

作图方法如下:先在侧视图上画出转向器及转向杆系与纵置钢板弹簧的相对位置。

当前轮上、下跳动时,转向节臂球销中心1A 要沿着钢板弹簧主片中心C 所决定的轨迹运动。

钢板弹簧主片中心C 的摆动中心为1O ,其坐标位置为在纵向与卷耳中心相距e L /4(e L为卷耳中心到前U 形螺栓中心的距离),在 高度方向上,与卷耳中心相距2e (e 为卷 耳半径)。

汽车运动校核实验的评价指标

在汽车研发的评价过程中,为了验证汽车的动态品质,对于汽车的运动性能主观评价是至关重要的。

所谓主观评价是指通过人体感官获取被评价对象的参照信息,再由大脑对其进行判断的过程。

在汽车生产中,主观评价是一种从人-车-环境系统的角度考虑,以驾驶员的主观感觉为依据来综合评定车辆性能优劣的评价方法。

以底盘评价为例,驾驶员对操纵动作难易程度的感觉和此时的舒适性来对汽车进行评价,多通过打分方式进行。

下面主要介绍一下车辆运动性能的主观评价方法。

一、主观评价的项目以及打分方法

不同的评价项目都是用于对不同的汽车性能进行探究,驾驶员将会根据自身感受进行评判给出评价结果,因此存在许多不同的测试项目,例如:

①Audi的操纵稳定性评价体系分为转向性能、弯道性能以及直线行驶性能等方面。

②GM的评价体系分为直线行驶工况下的转向特性、转向盘力特性、汽车运动响应及曲线行驶下的转向特性等方面。

对于主观评价打分方法有如下两种:

①定量方法,通过打分表来定量描述车辆与指标相对应的关系。

每个驾驶者根据自身感受进行打分,记录下他们给出的分数。

可以得到大量的数据计算出打分平均值。

该方法的准确度取决于实验者能否给出合适的打分。

②定性方法,驾驶员通过对目标车辆和其他车辆比较给出排序。

这相比较来说是较容易的工作,而且节省了处理数据的时间。

这种方法能够表达车辆之间的差别,但是不能描述差别大小。

对于不同的公司组织有不同的评分标准,例如SAE(J1441)主观评价打分标准、《汽车行驶动力学性能的主观评价》内的主观评价打分标准以及德国宝马公司的主观评价打分标准。

转向轮跳动图目前,国内的载货汽车大多数采用非独立悬架的结构,应对其进行运动校核。

采用非独立悬架的前桥(轴)相对于车架、车身上下跳动,其跳动受悬架和纵拉杆的限制。

而且在车桥(轴)和车架之间均装有缓冲块,对车桥(轴)的跳动进行限制。

在进行运动校核时,首先要确定前桥的跳动极限位置,一侧车轮在平地上或过坑而暂时悬空,而另一侧车轮遇到路面凸起,使前轴倾斜。

但是在具体作法上,目前不统—。

有的以一侧车轮上跳到钢板弹簧盖板与车架下翼面接触(即铁碰铁)时的位置作为最高位置。

此时假设缓冲块已丢失;有的假定橡胶缓冲块被压缩31或21为车轮上跳的最高位置。

上述第一种情况最保险,但要求较大的运动空间,这种画法比较适合于使用条件很差的军用越野车。

第二种情况要求的运动空间比较合理。

这种画法在国内比较常用,按此种方法校核的运动空间仍然过大。

这是由于所假定的缓冲块压紧量与实际行驶中可能达到的最大压缩量有误差。

另外,当汽车一侧车轮低速越过较大的凸起时,车架前部有可能发生扭转变形。

此时轮罩也会随之上移而产生退让作用。

所以,最好是根据同类型汽车在坑洼不平的坏路上实测的车轮相对车架向上和向下跳动的最大跳动量来确定前轴相对于车架的最大倾斜角。

在缺乏试验数据的情况可以采用上述的第二种方法。

当前轴的最大倾斜角(最大斜跳位置)确定后,就可以作一下前轮跳动图。

通过跳动图可以校核轮胎与翼子板的关系、对新开发的车型设计翼子板,可以对转向轮与纵拉杆进行校核;另外还可以校核前轮的减振器是否满足车轮上下跳动的要求,并对前轴(桥)、横拉杆和油底壳的关系进行校核。

平头驾驶室结构的车型,发动机的油底壳一般布置在前轴上方,前轴、横拉杆和油底壳也有相对运动。

一般情况下,非独立悬架的轻型车前桥的动行程,即前桥满载位置到缓冲块压缩21时为80左右,那么静止满载时前轴、横拉杆和油底壳的间隙应不小于90。

按下列方法步骤绘制前轮跳动图:①画出汽车满载静止时车架、前轴钢板弹簧、轮胎等有关部件的三个视图; ②根据车轮内外最大转角,作出满载状态的外轮廓线,然后投影到侧视图上;③确定前轴斜跳的回转中心为1O 点,该点是处在左、右钢板弹簧主体厚度中点的联线上,且与汽车对称中点线偏离一个距离(偏向压得较紧的弹簧一侧)。

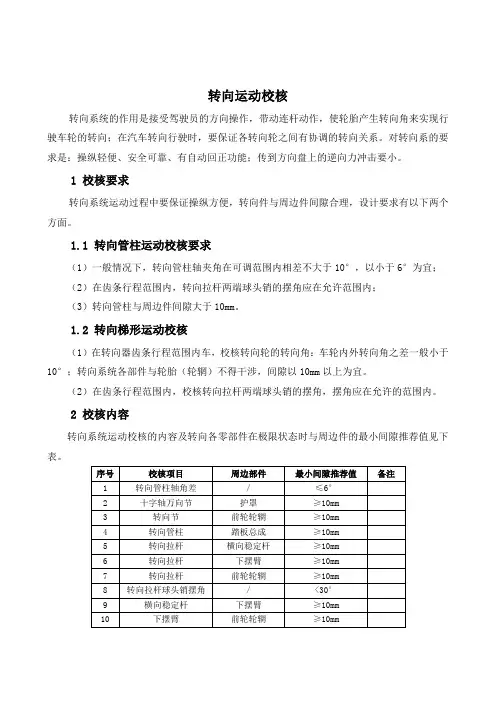

转向运动校核

转向系统的作用是接受驾驶员的方向操作,带动连杆动作,使轮胎产生转向角来实现行驶车轮的转向;在汽车转向行驶时,要保证各转向轮之间有协调的转向关系。

对转向系的要求是:操纵轻便、安全可靠、有自动回正功能;传到方向盘上的逆向力冲击要小。

1 校核要求

转向系统运动过程中要保证操纵方便,转向件与周边件间隙合理,设计要求有以下两个方面。

1.1 转向管柱运动校核要求

(1)一般情况下,转向管柱轴夹角在可调范围内相差不大于10°,以小于6°为宜;

(2)在齿条行程范围内,转向拉杆两端球头销的摆角应在允许范围内;

(3)转向管柱与周边件间隙大于10mm。

1.2 转向梯形运动校核

(1)在转向器齿条行程范围内车,校核转向轮的转向角:车轮内外转向角之差一般小于10°;转向系统各部件与轮胎(轮辋)不得干涉,间隙以10mm以上为宜。

(2)在齿条行程范围内,校核转向拉杆两端球头销的摆角,摆角应在允许的范围内。

2 校核内容

转向系统运动校核的内容及转向各零部件在极限状态时与周边件的最小间隙推荐值见下表。

汽车运动校核可行性研究报告汽车运动校核可行性研究报告汽车运动校核在总体布置设计中,进行运动校核包括两方面内容:从整车角度出发进行运动学正确性的校核;对于有相对运动的部件或零件进行运动干涉校核。

下面是小编为您精心整理的关于汽车运动校核可行性研究报告全文内容,仅供大家参考。

第一部分汽车运动校核项目总论总论作为可行性研究报告的首要部分,要综合叙述研究报告中各部分的主要问题和研究结论,并对项目的可行与否提出最终建议,为可行性研究的审批提供方便。

一、汽车运动校核项目概况(一)项目名称(二)项目承办单位(三)可行性研究工作承担单位(四)项目可行性研究依据本项目可行性研究报告编制依据如下:1.《中华人民共和国公司法》;2.《中华人民共和国行政许可法》;3.《国务院关于投资体制改革的决定》国发(2004)20号 ;4.《产业结构调整目录2011版》;5.《国民经济和社会发展第十二个五年发展规划》;6.《建设项目经济评价方法与参数(第三版)》,国家发展与改革委员会2006年审核批准施行;7.《投资项目可行性研究指南》,国家发展与改革委员会2002年8. 企业投资决议;9. ……;10. 地方出台的相关投资法律法规等。

(五)项目建设内容、规模、目标(六)项目建设地点二、汽车运动校核项目可行性研究主要结论在可行性研究中,对项目的产品销售、原料供应、政策保障、技术方案、资金总额及筹措、项目的财务效益和国民经济、社会效益等重大问题,都应得出明确的结论,主要包括:(一)项目产品市场前景(二)项目原料供应问题(三)项目政策保障问题(四)项目资金保障问题(五)项目组织保障问题(六)项目技术保障问题(七)项目人力保障问题(八)项目风险控制问题(九)项目财务效益结论(十)项目社会效益结论(十一)项目可行性综合评价三、主要技术经济指标表在总论部分中,可将研究报告中各部分的主要技术经济指标汇总,列出主要技术经济指标表,使审批和决策者对项目作全貌了解。

1.2 运动校核计算1.2.1风窗玻璃刮水器运动学校合根据国标《汽车风窗玻璃刮水器、洗涤器的性能要求及试验方法》(GB 15085-1994)对汽车设计后的风窗玻璃刮水器及洗涤器的实际情况进行校核。

但由于尚未制造样车, 因此主要校合舒适, 雨刷区域和视野。

(1)引用标准GB 11556 汽车风窗玻璃除霜系统的性能要求及其试验方法,按这标准进行三维CAD建模和运动学仿真,以便确定正确的转轴设计硬点.(2)性能要求a 刮水器的刮刷面积应覆盖A区域的98%以上,B区域的80%以上。

b 如果刮水器的绝大部分零配件在无实际样品的情况下无法校核各个物理指标,可以模拟某刮水器,或略去该标准(GB 15085-1994)对刮水器的各个物理指标(刮水器工作频率、强度及极端温度下工况等)的校核, 略去对风窗玻璃洗涤系统的校核,只对刮刷面积进行校核。

(3)风窗玻璃刮水器的刮刷面积校核下面以一个例子说明,校合方法:a 相关参数的简要说明:A区域:A区域是下述从V点(即指V1和V2点,V1点和V2点分别为眼椭圆的上下边界点, 向前延伸的4个平面与风窗玻璃外表面相交的交线所封闭的面积。

这4个平面是:(1)通过V1和V2点且在X轴的左侧与X轴成13°角的铅垂平面。

(2)通过V1点,与X轴成3°仰角且与Y轴平行的平面。

(3)通过V2点,与X轴成1°俯角且与Y轴平行的平面。

(4)通过V1和V2向X轴的右侧与X轴成20°角的铅垂平面。

B区域:B区域是指由下述4个平面所围成的风窗外表面的面积,且距风窗玻璃透明部分面积边缘向内至少25mm,以较小面积为准。

(1)通过V1点,与X轴成7°仰角且与Y轴平行的平面(2)通过V2点,与X轴成5°俯角且与Y轴平行的平面。

(3)通过V1和V2点且在X轴的左侧与X轴成17°角的铅垂平面。

(4)以汽车纵向中心平面为基准面,且与(3)所述平面对称的区域。

图1.2.1 A区域的确定简图:图1.1.2 B区域的确定简图b 结论对汽车风窗玻璃刮水器的刮片因玻璃弧度的变化。

我们很可能将选用其它规格的刮片。

通过对改进前后的AB区域比较发现,其面积的变化非常有限在更换刮片后,完全可以满足GB 15085-1994所规定的要求为止。

1.2.2 脚踏板布置与运动学校核踏板布置校合的基本思想为:在保证驾驶员H点位置不变前提下,按照国标的有关要求进行布置和校合, 如满足不了时, 可以调整H点的位置, 总之要满足人机工程学要求.图1.2.3 脚踏板的布置与运动学校合如上附图所示:按引用(GB/T17346-1998)内GB/T13054客车驾驶区的推荐标准中说明,紧挨踏板左右侧向有碍于踏板操作的两障碍物在参考平面P上投影之间的最小距离要大于80mm。

轿车可以少一些.因此,为了使离合器踏板到新设计的轮包的最小距离符合标准,必需将离合器踏板在原来位置的基础上再向内移动。

由于转向管柱略向前倾,所以离合器踏板同转向管柱是交错的,没有干涉问题的存在。

可适当向内移一些,但要考虑驾驶舒适性.一般离合器踏板到侧边距离为40~80mm, 小车小一些, 到方向盘中心Y向距离为40~120mm,制动踏板离离合器踏板约为100~160mm, 油门踏板离制动踏板水平距离为60~120mm, 设计时可以参照同类车型尺寸.1.2.3 上下车方便性运动学校核(1) 本校核以《客车驾驶区尺寸》(GB/T 13053-1991)的相关规定对汽车的上下车实际情况进行校核。

但并不包括GB/T 13053-1991中规定的其它校核项目。

(2)引用标准GB/T 13054 客车驾驶区尺寸术语GB/T 13057 客车驾驶员座椅尺寸规格(3)性能要求a 驾驶员门打开时,上部通道宽度A18大于650mm。

b 驾驶员门打开时,下部通道宽度A19大于250mm。

(4)对汽车初步设计后的上下车实际情况进行校核实例a 说明:在校核中一般认为驾驶员门的最大开度为75°,并在此情况下校核。

b 改进后驾驶员门打开时,上部通道的实际宽度A18=840mm图1.2.4上下车校核简图:(俯视图)c 驾驶员门打开时,下部通道的实际宽度A19=258.7mm(5)结论a通过校核确认汽车的上下车实际情况要符合GB/T 13053-1991作出的相关规定。

b如果转向管柱的空间位置发生了较大变化,故在下面给出顶视图的其它两个方向的视图,用以说明转向管柱的空间位置。

图1.2.5 方向柱的布置侧视图图1.2.6方向柱的布置俯视图1.2.4 人体坐姿校核(1) 说明:本校核以《客车驾驶区尺寸》(GB/T 13053-1991)的相关规定为基础, 对驾驶员坐姿情况进行校核。

(2)引用标准GB/T 13054 客车驾驶区尺寸术语GB/T 13057 客车驾驶员座椅尺寸规格(3)对人体坐姿实际情况进行校核当汽车设计造型已经确定,并利用人体模型眼椭圆进行驾驶员前后方视野的校核后,还需利用此模型进行驾驶区域内的尺寸校核。

在建立人体模型时,使人体模型乘坐基准点(R点)与座椅H点重合,人体模型尺寸取人体第95百分位数据。

我们在进行驾驶区尺寸校核时,应取驾驶员座椅位于正常驾驶时的最后位置。

此时,该人体模型在驾驶区内各相关参数如图1.2.7所示为布置实例:由图可知,各参数如下:驾驶员座垫至顶盖高H11=1053.8(标准为≥1000); G点至制动器及离合器踏板中心距离A11=830.1(标准为800~900) ; G点至油门踏板中心距离A12=892.6(标准为900~1000); G点至前围护板距离L11=937.3(标准为≥1050);G点至仪表板距离L12=713.9(标准为650~750); 转向盘倾角α11=57.4°(标准为55°~75°); 转向盘下缘最低点至座垫上表面距离H13=234.5(标准为180~240); 转向盘外缘至仪表板最小距离A13=85 (标准为≥80); 转向盘下缘最低点至离合器踏板中心距离A14=501.4(标准为≥600);G点至风窗下缘距离L14=1025.7(标准为≥1060);人体大小腿间夹角α=95°(标准为≥87°).图1.2.8人体坐姿校核(4)结论如上人体校核实例, 驾驶员坐姿际情况,我们认为以上数据基本在国标规定范围内,即在人体坐姿满足乘坐要求的情况下,各操纵控制件以及各踏板的布置均在该人体模型手臂覆盖范围内及脚步覆盖范围内,各仪表均在人体模型视野所及范围内。

由此可知,本车总布置驾驶区内尺寸基本满足国标要求,即符合GB/T 13053-1991作出的相关规定。

1.2.5轴荷重新分配计算与校核根据主要零部件质量及坐标计算重心在水平方向上距前轴的距离为a, 在水平方向上距后轴的距离为b 及重心高度h , 1995年后, 由于设计三维CAD 软件的大量应用可以更精确的确定整车质量参数.1.2.6转弯半径计算与比较。

根椐设计左右车轮的转向角设计数据或初定的参数,如轴距为1840mm, 转弯时前外轮的最大转向角为28°则汽车的最小转弯半径为:根据汽车理论公式: = (1.2.1)==3919.300(mm)min R )sin(max L min R 。

28sin 1840minR1.2.7转向系统设计运动学校核(1)结构布置方案为了总布置的需要,转向梯形机构应合理的设计梯形机构。

因此,按照整车总布置需要要校核转向与悬架运动情况,以便确定前悬架的结构形式, 见下图:减振器螺旋弹簧转向器支架下摆臂副车架拉力杆图1.2.9悬架及转向系统设计和校核(2) 设计和校核内容选用转向节,转向节臂长度应优化,球销孔的位置也作优化,确保安装后主销下支点的位置正确,梯形底角符合转向梯形理论。

a 优化前减振器、螺旋弹簧,按汽车前轴载荷重新校核减振器的阻尼及螺旋弹簧的刚度,对减振器和螺旋弹簧进行匹配计算和优化设计。

b 沿用或参考一些同类产品的下摆臂或重新设计。

图1.2.11 副车架设计控制硬点c 根据吸能纵梁在空间的布置、转向器的位置和摆臂控制硬点的确定,副车架的结构也基本确定。

见图1.2.10:通过上下跳动的定位参数的变化曲线比较,并要校核与转向系的干涉, 一般转向干涉角为负前束-0.2~ -1.1度. 以此来设计和优化转向齿条断开点位置和转向横拉杆在Z 轴方向的布置.在三维软件下优化设计这一结构比较容易.1.2.8制动力匹配校核(1)、基本理论公式a 制动器制动力前后分配系数β=F μ1/ F μF μ1——前制动器制动力F μ——汽车总制动器制动力F μ=F μ1+F μ2F μ2——后制动器制动力b 前、后车轮的法向反作用力在分析前、后轮制动器制动力分配比例以前,首先了解地面作用于前、后车轮的法向反作用力图1.2.12 制动力分配计算如图1.2.12所示。

Fz1=G(b+φh g)/L (1.2.2)Fz2=G (a-φh g) /L (1.2.3)式中:Fz1——地面对前轮的法向反作用力Fz2——地面对后轮的法向反作用力G——汽车重力(满载总质量与重力加速度乘积)a——汽车质心至前轴的距离b——汽车质心至后轴的距离h g——汽车质心高度φ——附着系数L——轴距(a+b)(2)、理想的前后制动器制动力分配曲线F μ1+F μ2=ΦG (1.2.4)F μ1=ΦFz1 (1.2.5)F μ2=ΦFz2 (1.2.6)(3) 同步附着系数Φ0Φ0=(L β-b )/hg (1.2.7)(4) 前、后轮制动器制动力矩的确定首先选定同步附着系数φ0,并用下列计算前、后轮制动力矩的比值。

然后,根据汽车满载在柏油、混凝土路面上紧急制动到前轮抱死,计算出前轮制动器的最大制动力矩M μ1max ;在根据前、后轮制动力矩的比值计算出后轮制动器的最大制动力矩M μ2max 。

(1.2.8)(5) 应急制动和驻车制动所需的制动力矩a)、应急制动应急制动时,后轮一般将抱死滑移,故后桥制动力为:F B2=F Z2φ=Ga/(L +φh g )φ (1.2.9)后桥所需的的制动力矩为:M μ1M μ2=b φ0h g a φ0h gF B2r e=Ga/(L+φh g)φre (1.2.10)r e——为车轮有效半径如用后轮作为紧急制动器,则单个后轮制动器的应急制动力矩为F B2r e/2。

图1.2.12 坡道驻车制动b)、驻车制动由汽车在上坡路上停驻的受力情况,可以得出后桥的附着力为:F B2=Gφ(acosα/L+h g sinα/L)(1.2.11)汽车在下坡路上停驻时的后桥附着力为:F B2ˊ=Gφ(acosα/L-h g sinα/L)(1.2.12),可根据后桥上的汽车停驻的极限上坡角α1附着力与制动力相等的条件求得:F B2=Gφ(acosα/L+h g sinα/L)=Gsinα1(1.2.13) α1=arctan φa/(L-φh g ) (1.2.14)同理可求得汽车可能停驻的极限下坡角: α1ˊ=arctan φa/(L +φh g ) (1.2.15)(6) 一种汽车计算实例某汽车车型制动系计算基本参数:整车整备质量:830Kg空载时前轴载荷:440Kg空载时后轴载荷:390Kg整车满载质量:1410 Kg轴距:1840mm满载时前轴载荷: 582.598Kg满载时后轴载荷: 827.402Kg质心至前轴距离:a=1079.730mm (满载时) 质心至后轴距离:b=760.270 mm (满载时) 质心高度:hg=790(满载时) ,hg=820(空载时)计算常数(子午线轮胎)F =3.05车轮自由直径:d =556滚动半径:r e =F ×d/2π=269.89动力半径:r d=1.04 r e=280.686同步附着系数:φ0=(Lβ-b)/ h g(取值0.7)a)、前、后车轮的法向反作用力Fz1=G(b+φh g)/L =1410×9.807×(760.270+0.7×790)/1840=9869.417Fz2=G (a-φh g) /L=1410×9.807(1079.730-0.7×790)/1840=3958.453b)、前后制动力矩的比值Mμ1/ Mμ1=(b+φ0×h g)/ (a-φ0×h g)=(760.270+0.7×790)/(1079.730-0.7×790)=2.493c)、前后制动力的分配比由Φ0=(Lβ-b)/h g反推算出:β=(h gΦ0+b)/L=(790×0.7+760.270)/1840=0.714(7) 另一种汽车车型制动系计算基本参数:整车整备质量:870Kg空载时前轴载荷:606.018Kg(估算)空载时后轴载荷:843.982Kg(估算)整车满载质量:1450Kg轴距:2450mm满载时前轴载荷:460.993Kg满载时后轴载荷:989.007Kg质心至前轴距离:a=1671.080mm(满载时)质心至后轴距离:b=778.92mm(满载时)质心高度:hg=790(满载时) ,hg=820(空载时)计算常数(子午线轮胎)F=3.05车轮自由直径:d=556滚动半径:r e=F×d/2π=269.89动力半径:r d=1.04 r e=280.686同步附着系数:φ0=(Lβ-b)/ h g(取值0.7)a)、前、后车轮的法向反作用力Fz1=G(b+φh g)/L =1450×9.807×(778.92+0.7×790)/2450=7730.654Fz2=G (a-φhg) /L=1450×9.807×(1671.080-0.7×790)/2450=6489.496b)、前后制动力矩的比值:Mμ1/ Mμ1=(b+φ0×h g)/ (a-φ0×h g)=(778.92+0.7×790)/(1671.080-0.7×790)=1.191c)、前后制动力的分配比由Φ0=(Lβ-b)/h g反推算出:β=(h gΦ0+b)/L=(790×0.7+778.92)/2450=0.543图1.2.13 制动力分配曲线d)、前轮先抱死当F Xb2=0时,F Xb1=ΦGb/(L-Φh g)=F Xb1+F Xb2=F Xb而b/(L-Φh g)=778.92/(2450-0.7×790)=0.543<1故F Xb<ΦG,即后轮未抱死。