SMT空焊不良分析报告

- 格式:ppt

- 大小:1.97 MB

- 文档页数:12

SMT不良分析及改善措施SMT(表面贴装技术)是电子制造过程中常用的一种表面组装技术,可以将小型电子组件安装在印刷电路板(PCB)上。

然而,在SMT过程中可能会出现一些不良现象,例如焊点不良、元器件偏位、组件缺失等。

这些不良现象会直接影响产品的质量和性能,因此需要进行不良分析并采取相应的改善措施。

首先,针对焊点不良问题,可能出现的原因包括焊接温度不稳定、焊锡量不足、焊接时间过短等。

在进行不良分析时,可以通过观察焊点的形态和外观来判断问题的具体原因。

针对这些问题,可以采取以下改善措施:1.调整焊接温度和时间:通过增加焊接温度、延长焊接时间等方式,确保焊接质量的稳定性和一致性。

2.控制焊锡量:确认焊锡量是否足够,可以使用自动供锡机或者人工供锡的方式进行补充,确保焊点的充盈度和质量。

3.检测焊点质量:使用焊点质量检测设备,例如X射线检测设备或者直观检查仪器,检测焊点的质量和形态,及时发现问题并采取相应的纠正措施。

其次,针对元器件偏位的问题,可能的原因包括元器件粘贴不准确、贴附剂粘度过大或过小等。

针对这些问题,可以采取以下改善措施:1.进行粘贴机的校准:调整粘贴机的定位精度,确保元器件的粘贴位置准确。

2.选择适合的贴附剂:根据元器件类型和尺寸,选择适合的贴附剂,并调整贴附剂的粘度,确保元器件的粘贴质量。

3.进行视觉系统的检测:使用视觉系统检测元器件的粘贴质量,如果发现问题,及时进行修正。

最后,针对组件缺失的问题,主要原因可能是元器件的供应链问题,例如供应商发货错误或者内部库存管理不善。

针对这些问题,可以采取以下改善措施:1.加强供应商管理:与供应商建立良好的合作关系,加强供应链的沟通和管理,确保元器件的质量和数量。

2.设立内部库存管理系统:建立完善的库存管理系统,确保元器件的采购、入库、出库等流程的可控性和准确性。

3.进行组件跟踪和检测:使用条码或者RFID等技术,对每个组件进行跟踪和检测,确保组件的精确性和完整性。

SMT不良改善报告1. 引言随着工业制造的发展,表面贴装技术(Surface Mount Technology,简称SMT)在电子产品制造中得到广泛应用。

然而,由于各种因素的影响,SMT过程中可能会出现不良情况。

本文将介绍如何通过逐步思考的方式改善SMT过程中的不良问题。

2. 分析问题要解决SMT过程中的不良问题,首先需要对问题进行深入分析。

通常,SMT过程中的不良可以分为以下几类:2.1. 芯片偏移芯片偏移是指元器件在焊接过程中偏移出位,无法正确粘贴到PCB板上。

这可能是由于贴装机械故障、工作台不稳定或人为操作不当等原因造成的。

2.2. 焊接虚焊焊接虚焊是指焊点未能完全粘贴在元器件和PCB板之间的现象。

常见的原因包括焊锡量不足、温度不稳定、焊接时间过短等。

2.3. 焊接短路焊接短路是指焊点之间出现电气连接,导致不同电路之间短路。

这可能由于焊锡量过多、焊点质量不良或元器件安装不准确等原因引起。

3. 解决方案3.1. 芯片偏移针对芯片偏移问题,可以采取以下措施:•检查贴装机械部分,确保其正常工作,如轨道、真空吸嘴等;•检查工作台的稳定性,确保其不会因为共振或震动而导致芯片偏移;•培训操作人员,提高其对操作规范的理解和遵守程度。

3.2. 焊接虚焊为了解决焊接虚焊问题,可以考虑以下方法:•根据焊接工艺要求,调整焊接温度、焊接时间和焊锡量;•定期检查焊接设备,确保其温度控制和焊锡供应正常;•对操作人员进行培训,提高其焊接技能和操作规范的遵守程度。

3.3. 焊接短路解决焊接短路问题的方法如下:•通过控制焊锡量和焊接温度,减少焊锡流动过多的可能性;•检查焊点质量,确保焊盘和元器件之间的连接质量良好;•定期检查焊接设备,确保其工作正常,如焊锡供应均匀等。

4. 结论通过逐步思考的方式,我们可以有效改善SMT过程中的不良问题。

针对芯片偏移、焊接虚焊和焊接短路等问题,分析原因并采取相应的解决方案,可以提高SMT过程的品质和效率。

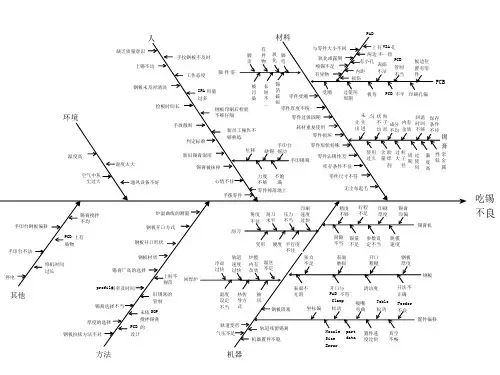

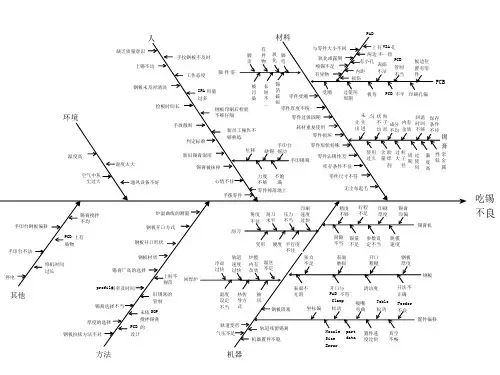

![SMT空焊不良要因分析图[1]](https://uimg.taocdn.com/1c7c170bf78a6529647d5382.webp)

SMT 空焊不良要因分析圖

塞

8

料

Profile 不

不 度不

參數 不

料 不 PIN 不

零

量

要因說明對策負責人Reflower前目檢碰撞 Reflower前目檢人員自軌道中取出PCB調*嚴禁操機員於Reflower前調整偏移。

各線工程整偏移,常發生手不慎撞落零件。

*掌機人員隨時注意軌道是否順暢及異狀。

師與掌機清洗作業與搬運不當 IR後維修人員PCB堆疊、清洗作業擺*朝會加強宣導教育,務始使所有人員作業正確。

放不當及搬運方法不當。

*依IE制定之PCB搬運辦法作業。

點、刷膠作業刷膠量不足易於MOUNTING時掉落,*刷膠推力不足部分以點膠加強,若為全面不

推力不足易於二階作業中掉落。

足則將鋼版厚度增加至0.25mm。

*評估以PD-943全面取代AMICON膠之可行性。

機械維護不當 SMT未依維修計畫書實施機械保養,*每週定期追蹤維修保養記錄,交接班注意氣各線工程師 NOZZLE及MOUNT精度不穩定。

壓是否穩定,並作每日保養。

SMT焊接质量分析报告SMT焊接是一种表面贴装技术,通过热熔焊料在基板上的焊点处进行焊接,用于连接表面贴装元件和基板之间的电路。

由于焊接质量的直接影响到电路连接的可靠性和性能,因此对SMT焊接质量进行分析和评估是非常重要的。

首先,焊接质量的分析主要包括焊接质量的可视检查和焊接联络性能的测试。

可视检查可以通过检查焊点的外观来评估焊接质量,包括焊点的形状、光亮度和无焊接缺陷等。

焊点的形状应该是圆形或半球形,无明显的凹陷或突起。

焊点的光亮度应该均匀一致,没有明显的氧化或腐蚀迹象。

焊接缺陷包括冷焊、开花焊、毛刺、焊剂残留等。

如果发现焊点外观不良或有焊接缺陷,需要进一步分析其原因,以便采取相应的措施进行改进。

其次,焊接联络性能的测试是评估焊接质量的重要手段。

常用的焊接联络性能测试方法包括剪切测试、剥离测试和热冲击测试等。

剪切测试用于评估焊接强度,通过施加水平或垂直力来检测焊点是否能够承受剪切力。

剥离测试用于评估焊接可靠性,通过施加拉伸力来检测焊点与基板之间是否能够保持牢固的粘结。

热冲击测试用于评估焊接耐热性,通过快速变温来检测焊点是否会出现裂纹或脱落等问题。

这些测试方法可以定量地评估焊接的质量和可靠性,并提供参考数据进行焊接工艺的改进。

最后,焊接质量分析报告需要综合以上的可视检查和焊接联络性能测试结果,并结合焊接工艺参数、材料质量和生产环境等因素进行综合分析。

分析报告应该包括焊接质量的基本情况、发现的问题和缺陷、问题的原因、解决方案和改进建议等内容。

报告还应提供客观的数据和证据支持分析结果,以便后续的改进工作。

总之,SMT焊接质量的分析和评估是确保产品质量和性能的重要环节。

通过可视检查和焊接联络性能测试等手段可以对焊接质量进行全面的评估,从而为焊接工艺的改进提供有力的支持。

分析报告应该有条理、客观、准确,提出解决问题和改进的具体建议。

smt中不良品类型(附图)脱焊:包括焊接后焊盘与基板表面分离;立碑:元器件的一端离开焊盘而向上方斜立;桥接:两个或两个以上不应相连的焊点之间的焊料相连,或焊点的焊料与相邻的导线相连;过焊:焊点上的焊料量高于最大需求量;少锡:焊点上的焊料量低于最少需求量,会造成焊点不饱满;虚焊:焊接后,焊端或引脚与焊盘之间有时出现电隔离现象;极反:元器件正负极性不对;贴错:有元件贴错;偏移:焊点在平面内横向、纵向或旋转方向偏离预定位置时,在保证电气性能的前提下,允许存在有限的偏移;管脚上翘:管脚焊接水平位置不一致,有管脚明显高出正常焊接水平位置;侧立:元器件原本平放的,焊接后焊端成侧立状态;灯芯现象:焊料在热风再流时沿元件引脚向上爬形成的焊料上移的现象;锡裂:元件端子焊锡有裂缝;未熔焊:锡膏未完全熔焊;穿孔:焊锡面有穿孔;气泡:焊锡面有气泡;锡面不正常:焊锡面有粗糙不平、褶皱、脏污、不光滑或异常色调;点缺陷:具有点形状的缺陷,测量时以其最大直径为尺寸;求一份工厂不良品报告格式smt中不良品类型(附图)脱焊:包括焊接后焊盘与基板表面分离;立碑:元器件的一端离开焊盘而向上方斜立;桥接:两个或两个以上不应相连的焊点之间的焊料相连,或焊点的焊料与相邻的导线相连;过焊:焊点上的焊料量高于最大需求量;少锡:焊点上的焊料量低于最少需求量,会造成焊点不饱满;虚焊:焊接后,焊端或引脚与焊盘之间有时出现电隔离现象;极反:元器件正负极性不对;贴错:有元件贴错;偏移:焊点在平面内横向、纵向或旋转方向偏离预定位置时,在保证电气性能的前提下,允许存在有限的偏移;管脚上翘:管脚焊接水平位置不一致,有管脚明显高出正常焊接水平位置;侧立:元器件原本平放的,焊接后焊端成侧立状态;灯芯现象:焊料在热风再流时沿元件引脚向上爬形成的焊料上移的现象;锡裂:元件端子焊锡有裂缝;未熔焊:锡膏未完全熔焊;穿孔:焊锡面有穿孔;气泡:焊锡面有气泡;锡面不正常:焊锡面有粗糙不平、褶皱、脏污、不光滑或异常色调;点缺陷:具有点形状的缺陷,测量时以其最大直径为尺寸;。

SMT不良分析报告一、概述本报告旨在分析SMT(Surface Mount Technology,表面贴装技术)生产过程中的不良现象,并提供相应的解决方案。

SMT是一种将电子元件贴装到PCB板表面的技术,具有高效、高精度、高可靠性等优点。

然而,在实际生产过程中,由于各种原因会导致SMT不良现象的发生。

二、SMT不良现象分类1、元件贴装不良:元件贴装位置偏离、倾斜、立碑等现象。

2、焊接不良:焊接点缺陷、虚焊、冷焊等现象。

3、元件质量问题:元件本身存在缺陷,如破损、功能不良等。

4、PCB板质量问题:PCB板存在缺陷,如划伤、变形、污染等。

5、操作不当:操作人员技能不足、操作不规范等导致的不良。

三、SMT不良原因分析1、元件贴装不良原因:a)贴装设备精度不高;b)操作人员技能不足;c)定位基准不准确;d)元件本身质量问题。

2、焊接不良原因:a)温度和时间控制不当;b)焊点表面污染;c)元件和PCB板质量问题;d)焊接设备故障或参数设置不当。

3、元件质量问题原因:a)供应商质量控制不严格;b)运输和存储过程中损坏;c)生产过程中质量控制不严格。

4、PCB板质量问题原因:a)供应商质量控制不严格;b) PCB板制作过程中出现缺陷;c) PCB板运输和存储过程中损坏。

5、操作不当原因:a)操作人员技能培训不足;b)操作流程不完善;c)质量控制意识不强。

四、SMT不良解决方案1、提高设备精度:对贴装设备和焊接设备进行定期维护和校准,确保设备精度在规定范围内。

2、加强操作人员技能培训:定期组织技能培训,提高操作人员的技能水平。

3、完善操作流程:制定严格的SMT操作流程,确保操作人员严格按照规定进行操作。

4、加强来料质量控制:对供应商进行严格筛选,并对来料进行严格的质量控制。

同时,加强存储和运输过程中的保护措施,防止元件和PCB板损坏。

5、加强生产过程中的质量控制:建立完善的质量控制体系,对每个生产环节进行严格的质量监控。