纺织品前处理正确办法

- 格式:ppt

- 大小:1.90 MB

- 文档页数:51

第三章纺织品的前处理前处理是纺织品整个染整加工的第一道工序。

前处理的目的是去除纤维上所含的天然杂质以及在纺织加工中所施加的浆料和沾上的油污等,使纤维充分发挥其优良品质,并使织物具有洁白、柔软的性能和良好的渗透性,以满足服用要求,并为染色、印花、整理提供合格的半成品。

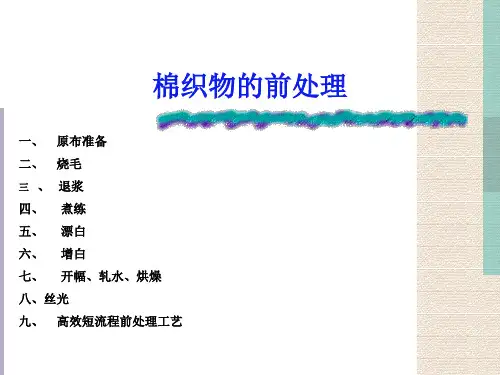

棉织物的前处理,包括原布准备、烧毛、退浆、煮练、漂白、开幅、轧水、烘干和丝光工序,以去除纤维中的果胶、蜡质、棉籽壳和浆料等杂质,提高织物的外观和内在质量。

苎麻织物的前处理,包括苎麻纤维的脱胶和苎麻织物的煮练、漂白,以去除果胶等杂质。

羊毛的前处理,包括选毛、洗毛和炭化工序,以去除羊毛纤维中的羊脂、羊汗、尘土和植物性杂质。

丝织物前处理,以脱胶为主,去除生丝中的大部分丝胶、色素和其它杂质。

化学纤维织物不含有天然杂质,只有浆料、油污等,因此前处理工艺较简单。

对于混纺和交织织物的前处理,要满足各自前处理加工的要求。

绒类织物、色织物和针织物的前处理主要去除杂质,其工艺与一般棉织物前处理既有相似之处,又有其各自的特殊要求。

第一节棉织物的前处理一、原布准备纺织厂织好的布称原布或坯布,原布准备是染整加工的第一道工序。

原布准备包括原布检验、翻布(分批、分箱、打印)和缝头。

(一)原布检验原布在进行前处理加工之前,都要经过检验,发现问题及时采取措施,以保证成品的质量和避免不必要的损失。

由于原布的数量很大,通常只抽查10%左右,也可根据品种要求和原布的一贯质量情况适当增减。

检验内容包括物理指标和外观疵点两方面,前者包括原布的长度、幅宽、重量、经纬纱细度和密度、强力等指标;后者主要是指纺织过程中所形成的疵病,如缺经、断纬、跳纱、油污纱、色纱、棉结、斑渍、筘条、稀弄、破洞等。

一般对漂布的油污,色布的棉结、筘条和密路要求较严,而对花布,由于其花纹能遮盖某些疵病,因此外观疵病要求相对低一些。

(二)翻布(分批、分箱、打印)为了便于管理,常把同规格、同工艺原布划为一类加以分批分箱。

棉前处理工艺流程棉前处理是指在棉纤维进入纺织工艺之前对其进行一系列的处理工艺,以提高棉纤维的纺纱和织造性能,使得最终的纺织品质量更好。

棉前处理的流程一般包括原料筛选、预处理、开松、清洗和干燥等步骤。

首先是原料筛选。

在棉纤维进入纺织工艺之前,需要首先对原料进行筛选。

这是为了去除掉棉籽、棉壳和其他杂质,并选择出质量较好的优质棉纤维进行后续的处理。

一般采用的是摇棉机进行筛选,可以将棉籽和杂质分离出来。

接下来是预处理。

预处理包括浸泡和脱脂两个步骤。

浸泡是将棉纤维浸泡在碱水中,以去除掉纤维上的脂肪、蜡质和其他化学物质。

脱脂是将浸泡的棉纤维进行脱水处理,以去除掉多余的水分。

这一步骤可以提高棉纤维的柔软性和染色性能。

然后是开松。

开松是将预处理好的棉纤维进行剥离,使得纤维之间松散开来。

这一步骤可以增加纤维之间的空隙,提高纺纱时的通风性和弹性,使得纺纱更加顺畅。

接下来是清洗。

清洗是将开松好的棉纤维进行水洗,以去除掉残留的碱水和杂质。

清洗是棉前处理过程中非常重要的一步,可以提高棉纤维的纯净度,并减少后续工艺中的杂质对机器设备的磨损。

最后是干燥。

干燥是将清洗好的棉纤维进行脱水和干燥处理,以保证纤维的干燥程度。

干燥是为了避免棉纤维在后续工艺中出现霉变和污染,并保持纤维的柔软性和弹性。

综上所述,棉前处理工艺流程包括原料筛选、预处理、开松、清洗和干燥等几个步骤。

这些步骤的目的是为了提高棉纤维的纺纱和织造性能,保证纺织品的质量。

棉前处理工艺的合理进行对于纺织品的成品率和品质有着重要的影响,因此,在纺织生产中需要重视棉前处理工艺的流程控制和工艺优化,以确保最终产品的质量。

第三章纺织品的前处理第三章纺织品的前处理一、前处理目的去除纤维中的杂质和纺织过程中的污物;改善织物外观:白度、表面光洁度和光泽、手感;提高织物润湿性;提高织物尺寸稳定性。

为染色、印花和整理提供合格的半成第一节烧毛二、烧毛目的烧去布面的绒毛(毛羽),使布面光洁美观,并防止在染色(dyeing)、印花(printing)时,由于纤毛存在或脱落而造成疵病。

三、烧毛方法将织物迅速通过火焰或擦过赤热的金属表面,绒毛很快升温燃烧,而布身比较紧密,升温较慢,在未达到着火点时,即已离开火焰。

四、烧毛原理1. 布面绒毛受热面积大,瞬时升温到着火点;2. 织物紧密升温慢,未达到着火点前离开火焰;3. 利用温差烧去表面绒毛而不损伤织物。

五、烧毛设备。

气体烧毛机:应用广泛,非接触式铜板烧毛机:低级棉、粗厚织物,接触式圆筒烧毛机:低级棉、粗厚织物,接触式烧毛质量评定根据布面残留毛羽及杂物情况综合评定,避免欠烧和过烧。

1级原坯未经烧毛。

2级长毛较少。

3级短绒多,长毛基本没有。

4级仅有短绒且较整齐。

5级烧毛净,布面细洁。

烧毛工艺不当:烧毛不匀、烧毛不净、烧毛过度、烧毛破洞第二节退浆一、原布上含浆概况机织物的经纱一般都上浆,提高纱中纤维抱合力,减少断经,便于织造。

一般织物:4-8%府绸(纱线细、密度大):8-14%纬纱,针织物的纱一般不上浆二、浆料对染整加工的影响。

会影响织物的渗透性,阻碍化学药剂和染料向纤维内渗透,增加练、漂负担。

退浆不净会造成印染疵病。

影响织物手感。

三、常用浆料(一)天然浆料:淀粉、变性淀粉、羧甲基纤维素1、淀粉:小麦,玉米,土豆,橡子粉,田仁粉成膜性差、脆硬、粗糙2、变性淀粉:酸解淀粉、淀粉衍生物(酯化、醚化)、氧化淀粉黏度稳定、浆膜光滑坚韧、渗透性好、浆斑、疵点少。

淀粉浆占消耗量70%3.羧甲基纤维素(CMC)(二)合成浆料:PV A 、PA1.聚乙烯醇(PV A )2.聚丙烯酸类(PA )四、退浆目的和常用退浆工艺。

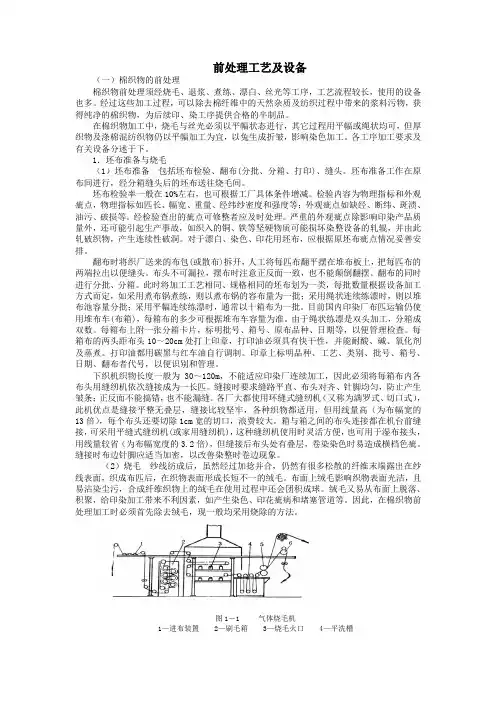

前处理工艺及设备(一)棉织物的前处理棉织物前处理须经烧毛、退浆、煮练、漂白、丝光等工序,工艺流程较长,使用的设备也多。

经过这些加工过程,可以除去棉纤维中的天然杂质及纺织过程中带来的浆料污物,获得纯净的棉织物,为后续印、染工序提供合格的半制品。

在棉织物加工中,烧毛与丝光必须以平幅状态进行,其它过程用平幅或绳状均可,但厚织物及涤棉混纺织物仍以平幅加工为宜,以兔生成折皱,影响染色加工。

各工序加工要求及有关设备分述于下。

1.坯布准备与烧毛(1)坯布准备包括坯布检验、翻布(分批、分箱、打印)、缝头。

坯布准备工作在原布间进行,经分箱缝头后的坯布送往烧毛间。

坯布检验率一般在10%左右,也可根据工厂具体条件增减。

检验内容为物理指标和外观疵点,物理指标如匹长、幅宽、重量、经纬纱密度和强度等;外观疵点如缺经、断纬、斑渍、油污、破损等。

经检验查出的疵点可修整者应及时处理。

严重的外观疵点除影响印染产品质量外,还可能引起生产事故,如织入的铜、铁等坚硬物质可能损坏染整设备的轧辊,并由此轧破织物,产生连续性破洞。

对于漂白、染色、印花用坯布,应根据原坯布疵点情况妥善安排。

翻布时将织厂送来的布包(或散布)拆开,人工将每匹布翻平摆在堆布板上,把每匹布的两端拉出以便缝头。

布头不可漏拉,摆布时注意正反面一致,也不能颠倒翻摆。

翻布的同时进行分批、分箱。

此时将加工工艺相同、规格相同的坯布划为一类,每批数量根据设备加工方式而定,如采用煮布锅煮练,则以煮布锅的容布量为一批;采用绳状连续练漂时,则以堆布池容量分批;采用平幅连续练漂时,通常以十箱布为一批。

目前国内印染厂布匹运输仍使用堆布车(布箱),每箱布的多少可根据堆布车容量为准。

由于绳状练漂是双头加工,分箱成双数。

每箱布上附一张分箱卡片,标明批号、箱号、原布品种、日期等,以便管理检查。

每箱布的两头距布头10~20cm处打上印章,打印油必须具有快干性,并能耐酸、碱、氧化剂及蒸煮。

打印油都用碳黑与红车油自行调制。

第三章纺织品的前处理一、前处理目的•去除纤维中的杂质和纺织过程中的污物;•改善织物外观:白度、表面光洁度和光泽、手感;•提高织物润湿性;•提高织物尺寸稳定性。

为染色、印花和整理提供合格的半成第一节烧毛二、烧毛目的烧去布面的绒毛(毛羽),使布面光洁美观,并防止在染色(dyeing)、印花(printing)时,由于纤毛存在或脱落而造成疵病。

三、烧毛方法将织物迅速通过火焰或擦过赤热的金属表面,绒毛很快升温燃烧,而布身比较紧密,升温较慢,在未达到着火点时,即已离开火焰。

四、烧毛原理1. 布面绒毛受热面积大,瞬时升温到着火点;2. 织物紧密升温慢,未达到着火点前离开火焰;3. 利用温差烧去表面绒毛而不损伤织物。

五、烧毛设备。

气体烧毛机:应用广泛,非接触式•铜板烧毛机:低级棉、粗厚织物,接触式•圆筒烧毛机:低级棉、粗厚织物,接触式烧毛质量评定根据布面残留毛羽及杂物情况综合评定,避免欠烧和过烧。

1级原坯未经烧毛。

2级长毛较少。

3级短绒多,长毛基本没有。

4级仅有短绒且较整齐。

5级烧毛净,布面细洁。

烧毛工艺不当:烧毛不匀、烧毛不净、烧毛过度、烧毛破洞第二节退浆一、原布上含浆概况•机织物的经纱一般都上浆,提高纱中纤维抱合力,减少断经,便于织造。

•一般织物:4-8%•府绸(纱线细、密度大):8-14%•纬纱,针织物的纱一般不上浆二、浆料对染整加工的影响。

会影响织物的渗透性,阻碍化学药剂和染料向纤维内渗透,增加练、漂负担。

•退浆不净会造成印染疵病。

•影响织物手感。

•三、常用浆料(一)天然浆料:淀粉、变性淀粉、羧甲基纤维素1、淀粉:小麦,玉米,土豆,橡子粉,田仁粉成膜性差、脆硬、粗糙2、变性淀粉:酸解淀粉、淀粉衍生物(酯化、醚化)、氧化淀粉黏度稳定、浆膜光滑坚韧、渗透性好、浆斑、疵点少。

淀粉浆占消耗量70%3.羧甲基纤维素(CMC)(二)合成浆料:PV A 、PA1.聚乙烯醇(PV A )2.聚丙烯酸类(PA )四、退浆目的和常用退浆工艺。

前处理安全操作规程1.概述前处理是纺织加工的重要环节之一,需要进行一系列的处理操作,包括浸泡、洗涤、漂白、染色等。

在这些操作中,有些化学药品具有较强的刺激性、腐蚀性和毒性,可能对操作者以及周围工作环境造成危害。

为了确保操作人员的人身安全以及加工质量,制订了本规程,对前处理的操作流程、注意事项、安全防护等进行详细说明。

2.操作环境前处理的操作室应该处于宽敞、明亮、通风良好的环境中,应该配备必要的设施和装备,包括:配药房、药品储存室、工作台、漂洗槽、染色槽、电子秤等,设施和装备应进行定期检查和维护,以确保正常工作。

3.操作流程3.1 浸泡(1)选择合适的浸泡槽,添加足够的水,然后将待处理的衣物放入其中。

(2)按照处理要求配制浸泡药剂,严格按照药剂使用说明添加药剂。

(3)将药剂均匀的倒入浸泡槽中,并使用木制或塑料搅拌棒充分搅拌,使药剂溶解均匀。

(4)将浸泡槽上的盖子盖好,然后按照要求进行时间控制。

(5)时间到达后,打开排水口,然后打开自来水管进行冲洗,直至药剂充分冲洗干净为止。

3.2 洗涤(1)选择合适的洗衣机,并将处理好的衣物装入其中。

(2)按照处理要求配制洗涤药剂,严格按照药剂使用说明添加药剂。

(3)将药剂倒入洗衣机中,然后按照要求进行时间控制。

(4)时间到达后,打开排水口,然后打开自来水管进行冲洗,直至药剂充分冲洗干净为止。

3.3 漂白(1)选择合适的漂白槽,并将处理好的衣物装入其中。

(2)按照处理要求配制漂白药剂,严格按照药剂使用说明添加药剂。

(3)将药剂倒入漂白槽中,然后按照要求进行时间控制。

(4)时间到达后,打开排水口,然后打开自来水管进行冲洗,直至药剂充分冲洗干净为止。

3.4 染色(1)选择合适的染色槽,并将处理好的衣物装入其中。

(2)按照要求配制染色药剂,严格按照药剂使用说明添加药剂。

(3)将药剂倒入染色槽中,然后按照要求进行时间控制。

(4)时间到达后,打开排水口,然后打开自来水管进行冲洗,直至药剂充分冲洗干净为止。

棉的前处理工艺流程

《棉的前处理工艺流程》

棉花是一种重要的纺织原料,但在加工成纺织品之前,需要进行一系列的前处理工艺,以确保棉纤维的质量和适用性。

以下是棉的前处理工艺流程:

1. 除尘:首先,将棉花放入除尘机中,去除杂质、秕子和除尘等。

这一步骤可以有效提高纺纱工艺的效率,减少故障的发生。

2. 开松:接着,将经过除尘的棉花送入开松机中进行加工,使棉花纤维之间松散开来,为后续的工艺做好准备。

3. 软化:然后,通过软化机对棉花进行软化处理,使其纤维更加柔软。

软化处理可以改善棉纤维的延展性和可纺性,提高纱线的质量。

4. 落绒:接下来,将经过软化处理的棉花送入落绒机中进行加工,去除棉花表面的绒毛,使其更加光滑。

5. 清洗:最后,将经过落绒的棉花送入清洗机中进行清洗,去除棉花中的油污和杂质,使其更加干净。

通过以上的前处理工艺流程,棉花可以得到充分的准备,可以直接投入后续的纺织加工工艺中,生产出高质量的棉纺织品。

这些前处理工艺不仅可以提高棉纤维的可纺性和适用性,还可

以减少后续加工中的故障和损耗,提高生产效率。

因此,棉的前处理工艺流程对于纺织行业来说具有非常重要的意义。