硫化曲线

- 格式:doc

- 大小:413.50 KB

- 文档页数:2

橡胶硫化曲线橡胶硫化曲线橡胶硫化是指将天然橡胶或合成橡胶中的双键与硫黄反应,形成交联结构,从而使橡胶具有弹性和耐热性的过程。

在橡胶生产中,硫化曲线是评价橡胶硫化程度的重要指标之一。

本文将介绍橡胶硫化曲线的定义、影响因素以及应用。

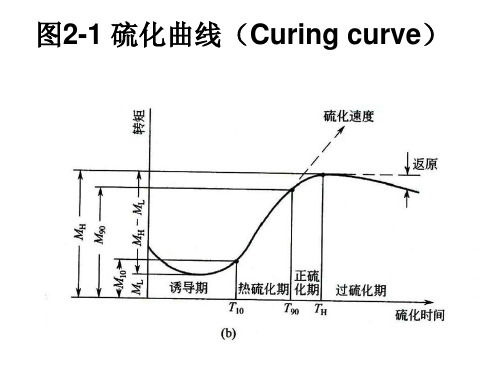

一、定义1.1 概念橡胶硫化曲线是指在一定条件下,测量不同时间内橡胶样品的硬度变化,并绘制出的曲线。

1.2 测量方法通常使用万能试验机或热压机进行测量。

在测量过程中,将样品放置在试验机或热压机中,在一定时间内加热并施加压力,测量样品不同时间点的硬度值,并绘制出相应时间和硬度值之间的曲线。

二、影响因素2.1 硫化剂种类和用量不同种类和用量的硫化剂对橡胶硫化速率和程度都有影响。

使用过多的硫会导致过交联,硫化速率过快,形成硬而脆的橡胶;而使用过少的硫则会导致交联不足,橡胶弹性差。

2.2 硫化温度和时间硫化温度和时间也是影响橡胶硫化曲线的重要因素。

通常情况下,较高的温度和较长的时间可以促进橡胶的交联反应,提高硫化程度。

但过高的温度和时间会导致橡胶老化、劣化等问题。

2.3 混炼工艺混炼工艺对橡胶硫化曲线也有一定影响。

在混炼过程中加入助剂可以改善橡胶的加工性能和耐热性能,但同时也可能影响硫化反应速率和程度。

三、应用3.1 评价橡胶品质通过测量橡胶样品在不同时间内的硬度变化并绘制出相应曲线,可以评价橡胶的硫化程度和品质。

通常情况下,合格的橡胶样品应该具有较平缓且充分的硫化曲线,并且在一定时间内硬度值应该稳定。

3.2 指导生产橡胶硫化曲线也可以用于指导橡胶生产过程中的操作。

通过对不同硫化条件下的硫化曲线进行比较,可以确定最佳的硫化温度、时间和硫化剂种类和用量等参数,从而提高橡胶生产效率和品质。

3.3 研究交联反应机理橡胶硫化曲线还可以用于研究交联反应机理。

通过对不同时间点的橡胶样品进行分析,可以了解交联反应的速率和程度,并探索交联反应的机理。

这对于深入了解橡胶材料的性质和优化橡胶生产工艺都具有重要意义。

硫化曲线t10和t90硫化曲线是用来研究橡胶硫化过程的一种实验方法,通过观察硫化曲线的变化,可以了解橡胶硫化的速度、硫化程度以及最佳硫化条件等信息。

在硫化曲线中,t10和t90是两个重要的参数,它们分别表示橡胶硫化开始和结束的时间点。

本文将深入探讨硫化曲线中的t10和t90参数的意义,以及它们在橡胶硫化过程中的应用。

第一部分:硫化曲线的定义和意义硫化曲线是用来描述橡胶硫化过程中硫化程度随时间的变化。

通常,硫化曲线的横轴表示时间,纵轴表示硫化程度,硫化程度通常用硫化度或者硬度来表示。

硫化曲线的形状和特征可以反映出橡胶硫化的速度和程度,对橡胶的性能和质量有重要的影响。

t10和t90是硫化曲线中的两个重要时间点。

t10表示橡胶开始硫化的时间点,通常也称为10%硫化时间;t90表示橡胶硫化完成的时间点,通常也称为90%硫化时间。

这两个时间点对于研究橡胶硫化过程的速度和程度具有重要的意义。

第二部分:t10和t90在橡胶硫化过程中的应用1.硫化速度的评估t10和t90可以用来评估橡胶的硫化速度。

硫化速度快的橡胶,t10和t90的数值会比较小,反之则较大。

通过比较不同橡胶的t10和t90数值,可以了解不同橡胶的硫化速度的差异,进而选择最适合的橡胶材料。

2.硫化程度的控制t10和t90还可以用来控制橡胶的硫化程度。

通过控制硫化曲线中的t10和t90参数,可以调整橡胶的硫化程度,从而满足不同产品对橡胶硫化程度的要求。

例如,对于一些需要较高硫化程度的橡胶制品,可以通过延长t90时间来提高硫化程度。

3.工艺条件的优化t10和t90还可以用来优化橡胶硫化的工艺条件。

通过调整硫化曲线中的t10和t90参数,可以确定最佳的硫化温度、硫化时间和硫化剂用量等工艺条件,以获得最佳的硫化效果。

第三部分:如何测试t10和t90要测试橡胶的t10和t90参数,通常可以采用动态硫化曲线分析仪进行实验。

在实验中,先将橡胶样品置于硫化机中,然后加入硫化剂和促进剂,在一定的温度和时间条件下进行硫化。

eva硫化曲线

【实用版】

目录

1.EVA 硫化曲线的定义

2.EVA 硫化曲线的影响因素

3.EVA 硫化曲线的作用

4.EVA 硫化曲线的实际应用

正文

EVA 硫化曲线是指在硫化过程中,EVA(乙烯 - 醋酸乙烯共聚物)的物理性能和化学性能随着硫化程度的变化而变化的曲线。

EVA 硫化曲线对于了解 EVA 材料的硫化过程和控制其性能具有重要意义。

EVA 硫化曲线受多种因素影响,主要包括硫化温度、硫化时间、硫化剂种类和浓度等。

硫化温度对 EVA 硫化曲线的影响最为显著,一般情况下,随着硫化温度的升高,硫化程度会加快,EVA 材料的性能也会相应发生变化。

硫化时间也会影响 EVA 硫化曲线,不同的硫化时间会导致 EVA 材料的硫化程度不同,进而影响其性能。

此外,硫化剂种类和浓度也会对EVA 硫化曲线产生影响,不同种类和浓度的硫化剂会对 EVA 材料的硫化程度和性能产生不同的影响。

EVA 硫化曲线在实际应用中具有重要作用,通过分析 EVA 硫化曲线,可以了解 EVA 材料的硫化程度和性能变化,从而为生产和应用提供依据。

例如,在生产过程中,可以通过调整硫化温度、时间和硫化剂种类等条件,使 EVA 材料达到理想的硫化程度和性能。

在应用过程中,可以根据 EVA 硫化曲线选择合适的硫化条件,以满足不同应用场景的需求。

总之,EVA 硫化曲线是研究 EVA 材料硫化过程和性能变化的重要工具,对于 EVA 材料的生产和应用具有重要意义。

eva硫化曲线

EV A(乙烯-醋酸乙烯共聚物)是一种常用的热塑性弹性体材料,它具有良好的耐候性、耐化学腐蚀性和机械性能。

硫化是指通过加入硫化剂将EV A材料中的双键交联成三维网络结构,从而增加其强度和耐热性。

硫化曲线是描述EV A材料硫化过程中物理性质变化的曲线图。

它通常以硫化时间为横坐标,以物理性质(如硬度、拉伸强度等)为纵坐标,展示了随着硫化时间的增加,EV A材料的性能变化情况。

一般来说,硫化曲线可以分为以下几个阶段:

1. 潜伏期(Induction Period):在开始硫化时,材料的物理性质并不明显改变,此阶段也被称为潜伏期。

在这个阶段,硫化剂与EV A材料中的双键发生反应,形成临时交联点。

2. 加速期(Acceleration Period):随着硫化时间的增加,临时交联点逐渐增多,材料开始出现明显的物理性质变化。

此阶段的硫化速度较快,材料的硬度和强度迅速提高。

3. 稳定期(Plateau Period):当临时交联点达到一定数量时,EV A材料的硬度和强度开始趋于稳定。

此阶段的硫化速度减缓,材料的物理性质变化不再明显。

4. 过硫化期(Overcure Period):如果硫化时间过长,材料可能会出现过硬化现象,导致物理性质下降。

这个阶段需要注意控制硫化时间,避免过度硫化。

需要注意的是,不同的EV A材料和硫化条件下的曲线形状可能有所差异。

因此,在具体的应用中,根据需要选择适当的硫化条件,以获得所需的物理性能。

1。

促进剂的硫化曲线

硫化曲线指的是在橡胶硫化过程中,不同时间和温度下橡胶中硫化程度的变化曲线。

硫化是橡胶加工工艺中非常重要的步骤,通过硫化可以使橡胶获得优良的弹性、耐热、耐腐蚀等性能。

在硫化曲线中,通常可以分为几个阶段:

1. 延迟期(t0到t1):橡胶在橡胶-硫混合物中,尚未出现硫

化反应,此时橡胶材料保持弹性。

2. 加速期(t1到t2):在此阶段,橡胶中的硫化反应开始加速,硫化速度逐渐增加,橡胶材料的硫化程度也逐渐增加。

橡胶开始变得发硬。

3. 高速期(t2到t3):硫化反应在此阶段达到最高速度,橡

胶材料的硫化程度迅速增加。

此时橡胶开始形成网络结构,整体硬化。

4. 减速期(t3到t4):硫化反应速度开始减慢,硫化程度的

增加趋于平缓。

橡胶变得更加耐磨和耐热。

5. 稳定期(t4到t5):硫化反应基本结束,硫化程度变化很小。

橡胶材料的硫化程度达到最高水平。

不同类型的橡胶和硫化体系会有不同的硫化曲线特征,这取决于使用的促进剂、硫化温度和时间等因素。

硫化曲线的了解有助于合理选择硫化条件,以获得符合要求的橡胶制品。

硫化曲线t10和t90硫化曲线是用来描述橡胶在硫化过程中的变化规律的一项重要指标。

其中,t10和t90分别表示橡胶硫化过程中10%和90%硫化完成所需的时间。

本文将对硫化曲线中的t10和t90进行详细探讨,旨在帮助读者深入了解橡胶硫化的过程和特点。

1. 硫化曲线简介硫化曲线是通过在一定温度下跟踪记录橡胶硫化过程中的硫化度变化而得到的一条曲线。

它可以帮助我们了解橡胶在硫化过程中的行为和性能变化。

2. t10的意义与描述t10是硫化曲线中的一个重要参数,它表示橡胶硫化过程中10%硫化完成所需的时间。

一般来说,t10的数值越小,说明橡胶硫化速度越快,反之则表示硫化速度较慢。

3. t90的意义与描述t90是硫化曲线中的另一个重要参数,它表示橡胶硫化过程中90%硫化完成所需的时间。

与t10相似,t90的数值越小,说明橡胶硫化速度越快,反之则表示硫化速度较慢。

4. 影响t10和t90的因素橡胶硫化的过程受多种因素的影响,这些因素也会对硫化曲线中的t10和t90产生影响。

主要的影响因素包括硫化剂种类和用量、硫化温度、硫化时间等。

5. t10和t90的应用由于t10和t90可以反映出橡胶硫化速度的快慢,因此在橡胶制品的生产过程中具有重要的应用价值。

生产者可以通过控制硫化剂和硫化条件,合理调整t10和t90的数值,以满足不同用途橡胶制品的要求。

6. 硫化曲线的优化通过优化硫化剂的选择和合理控制硫化条件,可以有效提高硫化曲线中的t10和t90数值,进而改善橡胶制品的性能。

例如,使用高效硫化体系和适当的硫化温度,可在保持硫化速度的同时,避免橡胶材料受到过度硫化而引起的性能变化。

7. 硫化曲线的测试方法硫化曲线的测试是通过在实验室中使用硫化仪进行的。

根据硫化曲线测试结果,可以计算得到t10和t90的数值,进而进行相关的分析和判断。

总结:硫化曲线中的t10和t90是描述橡胶硫化过程的重要指标,通过对其数值的分析和研究,可以帮助我们更好地了解橡胶硫化的过程和特点。

橡胶硫化曲线概述橡胶硫化曲线是指橡胶材料在硫化过程中的物理和化学变化的曲线。

硫化是橡胶加工中至关重要的一步,通过将橡胶与硫或硫化剂进行反应,可以使橡胶材料具有优异的弹性、耐磨性和耐老化性能。

橡胶硫化曲线记录了橡胶材料在硫化过程中的硫化度、力学性能和热性能的变化,对于控制橡胶硫化过程和优化产品性能具有重要意义。

硫化度的定义硫化度是指橡胶材料中硫化反应的程度,一般以硫化时间-硫化度曲线来表示。

硫化度的计算方法是通过测定橡胶材料中游离硫和总硫的含量,进而计算出硫化度的百分比。

硫化度越高,橡胶材料的性能越优越,但过高的硫化度可能会导致橡胶材料的硬度增加和弹性降低。

橡胶硫化过程的曲线分析橡胶硫化曲线通常由几个主要阶段组成:饱和阶段、快速增压阶段、缓慢硫化阶段和加热硫化阶段。

1. 饱和阶段饱和阶段是指橡胶材料在硫化开始时,橡胶与硫或硫化剂之间的化学反应刚刚开始。

在这个阶段,橡胶材料的硫化度较低,硫化反应速度较慢,橡胶的力学性能和热性能几乎没有明显的改变。

2. 快速增压阶段快速增压阶段是橡胶硫化曲线的第一个明显增长的阶段。

在这个阶段,橡胶材料的硫化度迅速提高,硫化反应加速进行。

橡胶的硬度和弹性模量开始增加,橡胶变得更加硬化。

这个阶段的硫化速度通常比较快,需要严格控制硫化时间,避免过度硫化。

3. 缓慢硫化阶段缓慢硫化阶段是橡胶硫化曲线的第二个增长缓慢的阶段。

在这个阶段,橡胶材料的硫化度继续提高,但速度相对较慢。

橡胶的硬度和弹性模量继续增加,但增速变得较低。

这个阶段的硫化时间较长,有助于橡胶的硫化反应更加完全,提高产品的性能。

4. 加热硫化阶段加热硫化阶段是橡胶硫化过程的最后一个阶段。

在这个阶段,橡胶材料的硫化度趋于饱和,硫化反应几乎停止。

橡胶的硬度和弹性模量基本稳定,橡胶材料达到最终的硫化状态。

这个阶段的硫化时间较长,可以进一步提高橡胶的性能稳定性。

橡胶硫化曲线的应用橡胶硫化曲线的研究对于优化橡胶制品的性能具有重要意义。

硫化曲线t10和t90硫化曲线是指在橡胶硫化过程中,橡胶材料的硫化度随时间的变化情况。

其中,t10和t90是常用的硫化曲线参数,分别表示橡胶硫化过程中10%和90%硫化度所对应的时间。

橡胶的硫化是指将天然橡胶或合成橡胶通过硫化剂加热,使其分子链之间形成交叉键,从而使橡胶具有耐磨、耐老化、耐溶剂和弹性等性能,从而成为可用于各种橡胶制品的材料。

硫化曲线可以反映橡胶硫化过程中的各个阶段。

一般来说,硫化曲线可以分为预分散期、加速期、延缓期和平台期四个阶段。

预分散期是指橡胶与硫化剂开始加热后,硫化反应开始初始化的过程。

在这个阶段,硫化度很低,时间很短,还没有形成明显的交联结构。

加速期是指硫化度开始快速增加的阶段。

在这个阶段,硫化反应速度加快,硫化度迅速提高。

而t10表示硫化度达到总反应量的10%所需要的时间,主要反映了橡胶硫化过程中的初次硫化阶段。

延缓期是指硫化度的增加开始变缓的阶段。

在这个阶段,橡胶的硫化速度逐渐减慢,硫化反应的进展变得缓慢。

平台期是指硫化度基本上停滞在某个数值的阶段。

在这个阶段,橡胶硫化基本上已经完成,硫化反应进一步进行的速度很慢,硫化度的变化不明显。

而t90表示硫化度达到总反应量的90%所需要的时间,主要反映了橡胶硫化过程中的最后硫化阶段。

在橡胶制品的生产过程中,橡胶硫化的质量和性能对制品的质量和使用寿命有着重要的影响。

硫化曲线的形状和参数可以帮助生产者了解和控制橡胶硫化过程,以获得符合要求的制品。

对于不同的橡胶材料和硫化剂,硫化曲线的形状和参数也会有所不同。

一些橡胶材料在硫化过程中可能存在缩小、损失热和硫化剂流失等现象,这些会对硫化曲线的形状产生影响。

硫化曲线的形状和参数对于研究橡胶的硫化机理和调控硫化过程非常重要。

例如,加速期的长度可以反映橡胶硫化速度的快慢,而延缓期的长度可以反映硫化反应的稳定性和均匀性。

通过对硫化曲线的观察和分析,可以优化橡胶硫化工艺,改善橡胶制品的质量和性能。

硫化曲线介绍精编 Document number:WTT-LKK-GBB-08921-EIGG-22986一. 流变仪之各种曲线之原理:1. S*粘弹曲线的原理:根据转子或转盘转动时,因胶料架桥作用所产生之扭矩变化曲线。

S*= S’2+S”2δ=ab-ac2. S’弹性曲线的原理:S’=S* X cosδ,S’ 可得到相关之加硫条件参数。

3. S”粘性曲线的原理:S”=S* X sinδ ,S” 可得到相关之粘性参数。

粘性曲线可看出橡胶之加工性。

4. Loss Angle 动的损失角曲线的原理:δ=ab-ac5. tan δ粘弹性比值曲线:tan δ=S”/S’6. 上、下模温度曲线:测试进行中温度变化记录曲线。

7. 硫化速率曲线:架桥过程中相邻两点间之斜率值之曲线。

8. 粘弹综合曲线:S*= S’2+S”2二. 流变仪图形及数据之判读及运用:流变仪之标准硫化曲线如下:S* S’S ” δab ac δ a c b其中共分为三大区:1. 第一区为加工区:在此一时间内橡胶具有可塑性。

此段时间愈长愈易于加工,但产能将降低,扭力值愈低橡胶流动性愈好。

2. 第二区为硫化区:在此一时间内为架桥过程。

以相同的材料而言此段时间愈长,物性通常会较佳。

3. 第三区为物理性质区:此一区段可判读成品之物理性质。

由曲线中可得数据说明如下:时间扭力1.焦烧时间(TS – Time of Scorch):一般而言国人的习惯此数据取2,这个时间通常称之为加工安全时间,也就是超过此时间橡胶已架桥失去了流动性,这是衡量模内流动时间的尺度,在低温下,它是衡量加工性能的指数,它与门尼焦烧相似。

事实上,如果流变仪和门尼试验的温度相同时,流变仪的TS2和门尼的TS35有密切关系。

以TS2为例,其定义为最低扭力值加2个单位所对应的时间:MS2=ML+2 ?此点所对应的时间(TS)2.硫化时间(TC – Time of Curing):一般而言国人的习惯此数据取90,这个时间通常称之为最适加硫时间,也就是说当加硫至此一时间就可自模具中将成品取出,其定义为加硫至90%所需之时间,其计算公式为:MC90=(MH-ML)*90%+ML?此点所对应之时间(TC)3.最低扭力值(ML – Min Torque):此数据可作为加工特性之参考。

NBR/AT 硫化曲线

配方

硫化配方:ZnO 5g SA 1g DM 1.5g TT 0.5g S 2g 4010NA 1g 硫化工艺:145℃×T 90

0.0

0.2

0.4

0.6

0.8

1.0

1.2

1.4

扭矩/N .M

时间/min

硫化曲线ML——最低转矩,N/m(kgf/cm)

硫化曲线MH——到达规定时间之后仍然不出现平坦曲线或最高转矩的硫化曲线,所达到的最高转矩N/m(kgf/cm)

硫化曲线TS1——从实验开始到曲线由最低转矩上升0.1 N/m(kgf/cm)时所对应的时间,MIN

硫化曲线TS2——从实验开始到曲线由最低转矩上升0.2 N/m(kgf/cm)时所对应的时间,MIN

硫化曲线TC(x)——试样达到某一硫化程度所需要的时间,即试样转矩达到ML+X (MH-ML)时

所对应的时间,MIN(注:如X取值0.5,即TC50,X取.9,即TC90)

3.4.硫检参数的意义:

硫化曲线ML:表示胶料的流动性,ML越低,流动性越好,反之,越差。

硫化曲线MH:表征胶料的胶料的剪切模数、硬度、定伸强度和交联密度,一般MH越低,硬度越低,MH越高,硬度越高。

橡胶信息网,

硫化曲线TS2:表征胶料的操作安全性,TS2越短,表示胶料越容易发生死料,产品在生产时容易产生缺料不良。

反之,TS2越长,虽然操作安全性提高,但是产效会变低,成本会增加很多,故TS2对胶料的加工、配方设计具有很重要的意义。

硫化曲线TC90:主要用来评估胶料在成型生产时的一次加硫条件,TC90过长表示硫化速度偏慢,会导致产品硬度低,产效低。