换料作业指导书

- 格式:doc

- 大小:1.10 MB

- 文档页数:5

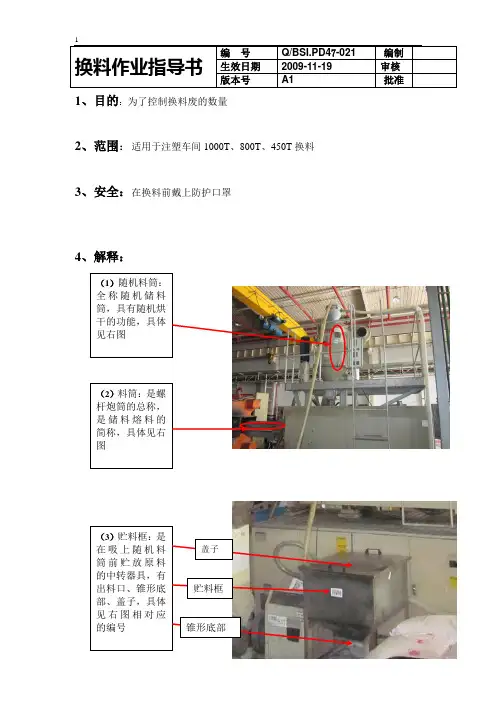

1、目的:为了控制换料废的数量2、范围:适用于注塑车间1000T 、800T 、450T 换料3、安全:在换料前戴上防护口罩4、解释:5、流程:5.1前期工作:在换料前都需要控制随机料筒和贮料框里的料,取出最后一个产品时,随机料筒或贮料框里剩余的料应该尽量的少。

这样有利于的换料的效率。

控制料的方法:5.2PA黑料换成PA本色料、PA黑料换成PP白色料、PA本色料换成PP白色料(一)取出最后一件产品(二)料筒温度设定,在之前设定温度的基础上,前三段加30度,后几段加20度(三)储料位置设定在之前生产时的位置上加10(四)吸料管从贮料框拔出,启动吸料机空吸二次,每次空吸时间不少于10秒,且在空吸的过程中用气枪嘴插入吸料管的入料口吹气(五)清理随机料筒特别是死角处及粉碎机滤网,如下料口、放料口、磁铁处、通风口、筛网、随机料筒上的吸料斗、及随机粉碎机的滤网等(六)清理吸料机的过虑网,二料比例阀的中转箱等(七)清理贮料框特别是死角处,如出料口、锥形底部、盖子表面等(八)用螺杆容积2倍左右(1000T加10kg、800T加8kg、450T加4kg)的更换料把螺杆里的残留料排除(九)在随机料筒的筛网下料口处加入料筒容积1.5倍量(1000T用7kg、800T 用5.6kg、450T用3kg)的优塑洁清洗颗粒(十)储料至喷嘴里有清洗颗粒出来后停止储料,让清洗颗粒在料筒里停留5分钟后射出,射出时螺杆位置在推移到15-25时停止,再储料再射至15-25的位置,这样重复操作直到射完清洗料,在射料的同时可以降螺杆的温度(十一)在快射完清洗料时用更换料倒入筛网下料口把料筒里的清洗料清理出来,直到没有杂质和螺杆清洗料,需要注意的是也要清理随机料筒的下料口和放料口,清洗料筒结束(十二)1000T在换料时还需要清理冲床后面的切片滞留处5.3PA本色换成PA黑色①PA本色换至PA黑色料时,不用清理贮料框和随机料筒,但,把黑料倒入贮料框里前必须已经取出最后一件产品,并检查随机料筒和贮料框是否有多余的本色PA料,如有多余的本色PA 料,应该先放完料后再倒入黑料。

编制日期

审核版号

批准页数

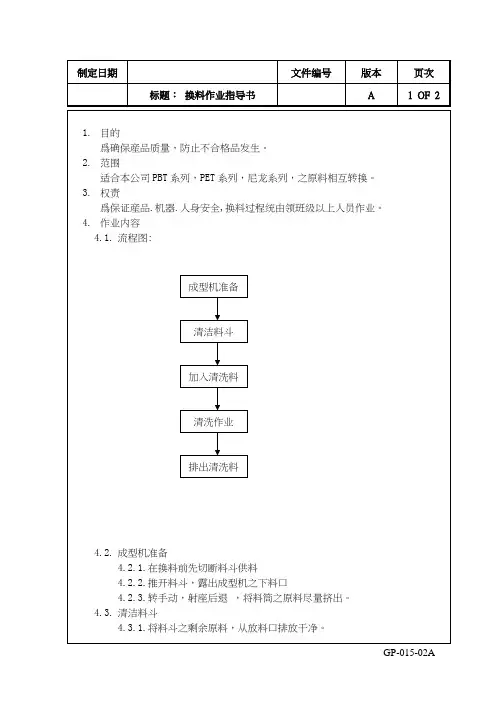

目的

规范SMT上料过程操作过程,避免因上料导致出现产品质量问题。

适用范围

适用于SMT 车间所有产品

职责

操作员:按照此文件规范上料。

IPQC:监督此文件的执行并做好记录

操作内容:

1.生产前按照料站表准备物料

2.供料器上料(按料站表的顺序,防止漏料,重复上料)

①.带状供料器:注意元件的间距,并对其进行调整

(检查方法:将上好料的Feeder,按快进键,

看首元件是否在进料孔的中间,若没居中,再

按暂停键,使元件居中)

②.托盘供料器:注意托盘上IC放的方向,不可放反。

(若托盘装的

IC未满一盘,需手动按吸嘴吸取的顺序将元件放入托盘。

)3.操作员将装好物料的Feeder按照上料表的要求,装在台车的相应位置。

(JUKI2050/2060)注:FUJI按料站表直接安装在供料平台

4.台车安装到供料平台上

5.由一个人读供料平台上料盘的型号及站号,并由另一个人对料站表。

确认后,角色对调,在确认一次。

(一般在上完料后1—3分钟)6.检查首块电路板(重点检查IC、二极管等极性方向)

注意事项:

1.当IC掉落时,操作员须确认管脚无变形后重新放回料带中。

2.更换盘式料时必先确认物料编码、方向,然后按照上料表的方向上料

3.换料时必须检查待换物料和机器上物料的编码、位置、方向是否一致,确

认无误后方可上料

换料记录表。

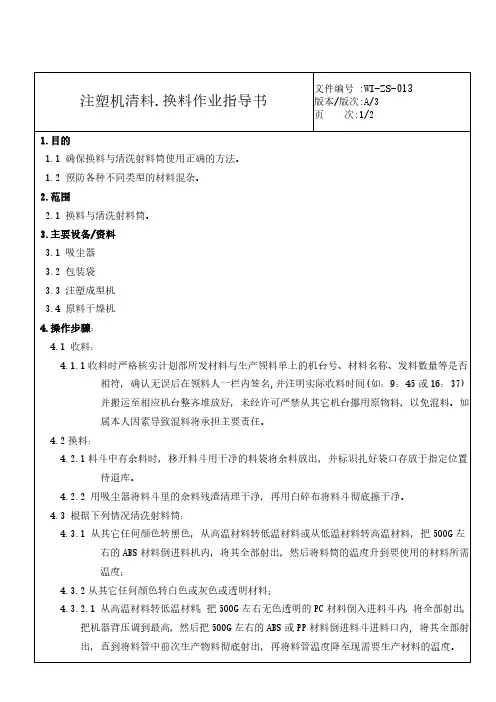

注塑成型换料作业指导书1、目的对成型设备的换料、加料作业进行规范,确保产品及原料切换时减少错误的发生保证产品质量。

2、适用范围制造成型单位成型原料的加料和换料作业3.职责成型负责进行加料和换料作业4.定义无5.流程图(无)6、工作程序6.1成型在线加料、换料作业6.1.1 不换料的加料作业6.1.1.1 不更换原料的状况A、同一个产品继续生产。

B、更换产品模具后,使用相同原料进行生产。

C、一个班次生产完毕(不管是否中断生产),下个班次继续生产同种原料的产品。

6.1.1.2 当移动料桶内没有原料,就应采取加料作业6.1.1.3 加料人员首先依据生产排程、成型条件表确认成型机生产的产品及规格和颜色,是否与准备加入的原料一致,确认一致后方可实施加料作业。

6.1.1.4 将原料加入移动料桶后,盖上料桶盖,确认烤料桶电热和送风开关是否打开,有无异常。

6.1.1.5 确认烤料桶自动送料装置(烤料桶进料、出料)是否在正常工作,烤料桶内料面应不低于透明窗口2/3位置,确认是否存在异常。

6.1.1.6 填写“原料投入记录表”记录原料的投料日期、时间、材料名称、批号、颜色、投入量等。

6.1.2 换料的加料作业6.1.2.1 更换原料的状况A、更换模具后使用的原料在材料或颜色上的任何变化。

B、未更换模具,但改变了颜色仕样及使用的原料。

6.1.2.2 在更换产品仕样或模具前,当移动料桶内没有原料且烤料桶内的原料能够保证该生产批次数量时,应不再进行加料作业,直到该批产品生产完毕后采取换料作业,(更换后的产品使用原料不变化时应执行5.2.1 )。

6.1.2.3加料人员首先依据生产计划、成型条件表确认需要生产的产品及规格和颜色,是否与准备加入的原料一致,确认一致后方可实施换料作业。

6.1.2.4 更换原料时卸除生产剩余原料,使用干净且装过相同颜色和型号的料袋装剩余的材料,料袋内不可有其他残留物,并在料袋外写上材料名称、原批号、日期及作业人员姓名。

通 用客戶編號無版本

頁次1/1作 成

確 認

承 認

通 用

本廠編號

無

NO:變更人

確 認

承 認

需用儀器序號

物料位置用量

一、转

机上料 1.工程师选

取生产程序 2.操作员依照料站表将 3.核对OK 后,通知

二、接料与换料流程

1、接料流程

1-1.提前检查物料使用2-2.取出旧

料盘,核对2-3.记录"换料记录表2-4.通知IPQC进行核2-5.测量样本是否2、换料流程

1-1.机器缺料后(如图2-2.取出旧

料盘,核对2-3.记录"换料记录表2-4.通知IPQC进行核2-5.测量

样本是否

三、组

2.在核对

□ 静电环

作 業 指 導 書

接料带、透明胶、

图示:( □ 要 □不要 )

作業內容.注意事項

1.组长巡线对以上动作及记录进行确认,约1次/2H,并记录<换料记录表>.始業點檢記錄□ 指套 □ 手套需用輔料

工序名稱SMT 转机上料及换料作业指导

流程序號客 戶文件編號品 名變更內容

需用工具

工序時間物料編號品名規格變 更

图四

上:8:30 刘

王下:9:20 刘王

※特别注意:必须核对所有物料的阻值,容值,误差值,丝印,来料方向,封装大小

( □要□不要 )。

二、操作1234567上料前确认根据机器站位信息,确认要上机的物料。

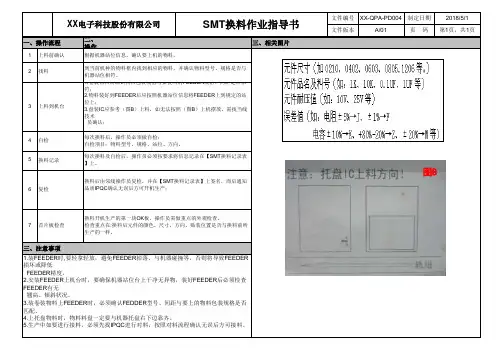

2018/5/1文件版本A/01页 码第1页,共1页文件编号XX-QPA-PD004制定日期XX 电子科技股份有限公司一、操作流程三、相关图片三、注意事项SMT 换料作业指导书1.装FEEDER 时,要轻拿轻放,避免FEEDER 掉落、与机器碰撞等,否则将导致FEEDER 损坏或降低FEEDER 精度。

2.安装FEEDER 上机台时,要确保机器站位台上干净无异物,装好FEEDER 后必须检查FEEDER 有无翘高、倾斜状况。

3.装卷装物料上FEEDER 时,必须确认FEDDER 型号、间距与要上的物料包装规格是否匹配。

4.上托盘物料时,物料料盘一定要与机器托盘右下边靠齐。

5.生产中如要进行接料,必须先找IPQC 进行对料,按照对料流程确认无误后方可接料。

复检换料后由邻线操作员复检,并在【SMT 换料记录表】上签名,而后通知品质IPQC 确认无误后方可开机生产;首片板检查换料开机生产的第一块OK 板,操作员需做重点的外观检查。

检查重点在:换料后元件的颜色、尺寸、方向、贴装位置是否与换料前所生产的一样。

自检每次换料后,操作员必须做自检;自检项目:物料型号、规格、站位、方向。

换料记录每次换料及自检后,操作员必须按要求将信息记录在【SMT 换料记录表】上。

找料到当前机种的物料框内找到相应的物料,并确认物料型号、规格是否与机器站位相符。

上料到机台 1.卷装物料需确认物料包装规格与要使用的FEEDER 规格、间距是否相符;2.物料装好到FEEDER 后应按照机器站位信息将FEEDER 上到规定的站位上;3.盘装IC 应参考(图B )上料,如无法按照(图B )上机摆放,需找当线技术员确认;图B。

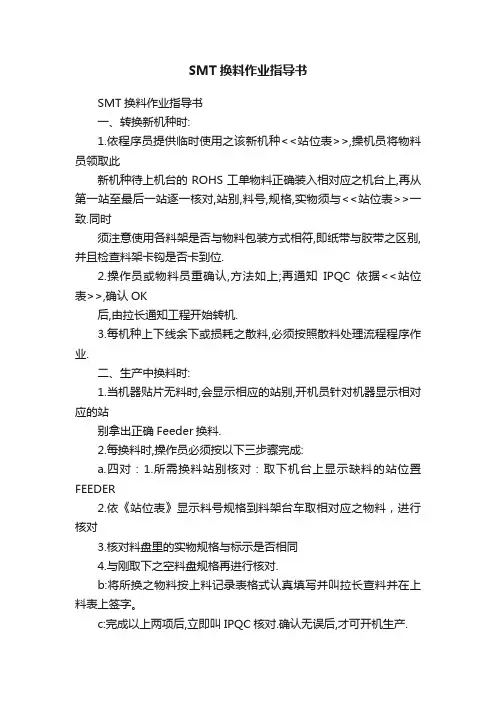

SMT换料作业指导书SMT换料作业指导书一、转换新机种时:1.依程序员提供临时使用之该新机种<<站位表>>,操机员将物料员领取此新机种待上机台的ROHS工单物料正确装入相对应之机台上,再从第一站至最后一站逐一核对,站别,料号,规格,实物须与<<站位表>>一致.同时须注意使用各料架是否与物料包装方式相符,即纸带与胶带之区别,并且检查料架卡钩是否卡到位.2.操作员或物料员重确认,方法如上;再通知IPQC依据<<站位表>>,确认OK后,由拉长通知工程开始转机.3.每机种上下线余下或损耗之散料,必须按照散料处理流程程序作业.二、生产中换料时:1.当机器贴片无料时,会显示相应的站别,开机员针对机器显示相对应的站别拿出正确Feeder换料.2.每换料时,操作员必须按以下三步骤完成:a.四对:1.所需换料站别核对:取下机台上显示缺料的站位置FEEDER2.依《站位表》显示料号规格到料架台车取相对应之物料,进行核对3.核对料盘里的实物规格与标示是否相同4.与刚取下之空料盘规格再进行核对.b:将所换之物料按上料记录表格式认真填写并叫拉长查料并在上料表上签字。

c:完成以上两项后,立即叫IPQC核对.确认无误后,才可开机生产.三、注意事项:1.所上之物料是否与该机台所生产机种料表相符合.全部为ROHS物料.2.有极性之物料,需了解其实物的极性,确认换料后产出第一台该物料是否极性正确。

如果有屏蔽盖的,需要取掉后检查物料方向。

在手装散料时,需IPQC确认OK方可作业,且做100%自检及相应之Marks,知会炉前炉后检查人员做100%点检3.上完料要确认部品架是否扣紧,以防因料盖掉下和料架不到位,而造成撞断吸嘴的现象.4.若生产途中有发现错料,必须及时反映给组长、主管集中处理,绝不可私自更改.。

文件制修订记录1.0 Aim/目的:制订本程序的目的是对公司中的原材料不合格品退换货的处理进行规范。

2.0 ApplicableArea/适用范围:本程序适用于从供方采购的进厂原材料和本公司在生产过程中出现的所有不合格产品。

3.0 Responsibility/职责:3.1质量部负责所有不合格原材料的检验确认和处理意见。

3.2仓库管理人员负责所有不合格原材料退换货的交接和送检通知。

3.3生产计划负责所有进货不合格原材料和生产过程中出现不合格原材料的催货。

3.4采购部负责与供货商协调返工返修原材料产生的费用(由工厂原因造成)。

3.5生产部负责在生产过程中不合格品收集和处理的申请提出。

4.0 ControlProcedure/控制程序4.1进厂原材料退货程序4.1.1仓库管理员递交入厂原材料“送检单”,连同入厂原材料所附的合格证(质量证明书)或质量检验报告等质量证明材料(如果供货商提供),一并交质量检验员作为原材料入厂检验的送检手续。

4.1.2质量检验员按照质量作业规程进行检验,详见“进货检验和试验作业指导书”。

4.1.3进厂原材料检验质量判定:4.1.3.1当进厂原材料检验合格时,在材料外包装上显眼位置处粘贴绿色的“合格材料”标签,签上检验员姓名和日期.然后检验员在原材料“送检单”上签名和日期,并交给原材料仓库管理员。

4.1.3.2当进厂原材料检验不合格时,质量检验员填写“原材料不合格报告”指出缺陷并提交质量检验负责人处理.质量检验负责人在“原材料不合格报告”上签署处理意见后及时传真报告给供货商及发送文件给公司运营总监,质量经理,技术部,生产部,生产计划,采购部负责人和质量检验员.质量检验员根据“原材料不合格报告”结果在材料外包装上显眼位置处粘贴红色的“不合格材料”标签,在原材料“送检单”上签名,日期和不合格数量,并把不合格材料交给原材料仓库管理员。

4.1.4仓库管理人员根据“送检单”上的检验结果及时与供货商办理交接手续进行退货。

杭州宝锐德电器有限公司一、检查送料器:1 进料器型号应与元器件的包装、尺寸、规格等相对应。

2 应保持进料器的卷带轮、棘轮、吸嘴、站台面的清洁。

二、物料交换与安装:1、检查物料盒(盘)是否有进料贴纸及物料编号,标贴应有IQC检查Pass印章5、及时将料枪上要生产完的料备好一盘待用,以减少生产停机时间。

(图1)(图2)6、交换与安装物料务必专人安装与确认(2人以上原则),并在料盘上签名。

7、换过料或料站位置动过后要核对,并及时、清楚填写记录。

注意事项:1、必须佩带静电环或防静电手套作业。

2、检查频率:每一小时检查所有料站一次并作表单记录。

3、对有极性的料(如二极管,三极管,IC 等)更换后,要与样板作核对。

4、图1:管状,托盘元件上机器前须确认元件反向是否一致,管状上料极性点朝前。

5、对刚换好料的料站要连续观察5片板子,查看物料损耗状况。

修订记录修订版次3、必要时应确认物料所注明的标称值、识差、耐压值、规格等是否与BOM、ECN一致6、其它注意点见图2、图3、图4。

Feeder,剪刀,双面胶,换料表,料站核对表等使用工具 (Tools) &辅材 (Accessory Material):涂升长制订/修订内容3 吸嘴安装、吸着传送时保证在锁定情况。

制订/修订日期换料标准作业指导书文件编制版本状态2、交换与安装物料以上料表为准,重点核对站号、物料编号、名称、规格、包装。

(图3)图 示(FIGURES )作 业 步 骤Step of Operation(图4)4、物料交换与安装应遵循“先进先出”的原则,确保物料准时、有效使用。

文件编号文件审核文件批准料盘后的挡片位置不可以象圈内所指示,这样会因FEEDER 在供料时拉力大而影响吸着位置。

挡片应该卡在料盘外圈上,料盘中间的卡口没有卡紧这样生产易发生其它的机器故障.卡口要跟旁边空料带从内壁穿过,料带入接料周转箱。

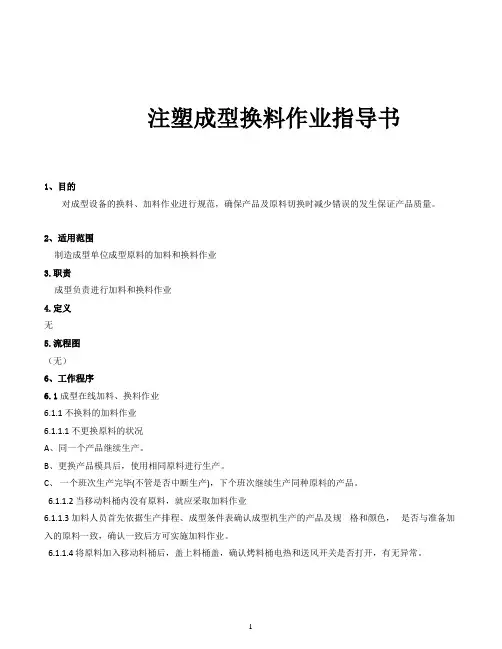

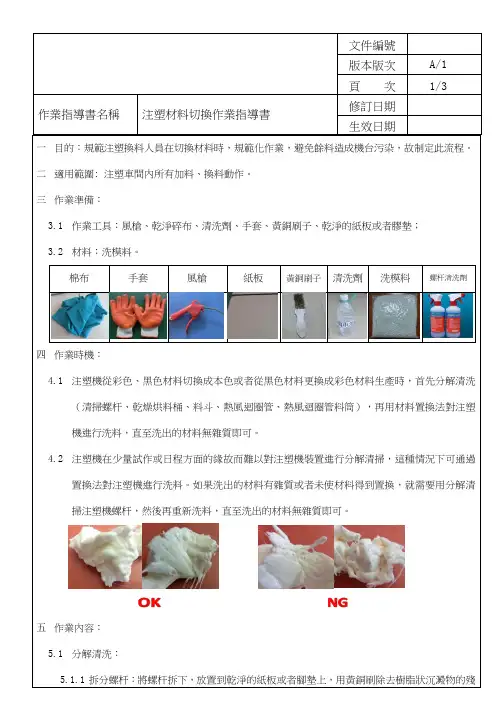

生效日期一目的:規範注塑換料人員在切換材料時,規範化作業,避免餘料造成機台污染,故制定此流程。

二適用範圍: 注塑車間內所有加料、換料動作。

三作業準備:3.1作業工具:風槍、乾淨碎布、清洗劑、手套、黃銅刷子、乾淨的紙板或者膠墊;3.2材料:洗模料。

棉布手套風槍紙板黃銅刷子清洗劑洗模料螺杆清洗劑四作業時機:4.1注塑機從彩色、黑色材料切換成本色或者從黑色材料更換成彩色材料生產時,首先分解清洗(清掃螺杆、乾燥烘料桶、料斗、熱風迴圈管、熱風迴圈管料筒),再用材料置換法對注塑機進行洗料,直至洗出的材料無雜質即可。

4.2注塑機在少量試作或日程方面的緣故而難以對注塑機裝置進行分解清掃,這種情況下可通過置換法對注塑機進行洗料。

如果洗出的材料有雜質或者未使材料得到置換,就需要用分解清掃注塑機螺杆,然後再重新洗料,直至洗出的材料無雜質即可。

五作業內容:5.1分解清洗:5.1.1拆分螺杆:將螺杆拆下,放置到乾淨的紙板或者腳墊上,用黃銅刷除去樹脂狀沉澱物的殘備註:拆卸螺杆時,應將螺杆放置在紙板或者防護墊上,以防止損壞螺杆。

步驟1:將乾燥烘料筒打開,取出吸鐵架和分流梭,用棉布擦拭,然後用風槍吹乾淨 0步驟2:將料斗打開,取出料斗,用棉布擦拭,然後用風槍吹乾淨。

清洗料筒、過濾網清洗熱風循環管及料斗備註:拆卸時,嚴禁拽拉風管,以防止損壞風管。

5.2材料置換法:步驟1:用碎布等洗淨射出注塑機的料斗、投入清洗材。

步驟2:用通常的成形溫度,為了使螺杆不後退而施加背壓,一直流出直到出現清洗材的顏色為止。

步驟3:有少量天然樹脂流出時,洗淨就完畢了。

洗料材料要求:注塑經常使用的無鹵材料有:。

页次1/3修订日期2015-09-07 作业指导书名称注塑材料切换作业指导书生效日期2015-09-08 一目的:规范注塑换料人员在切换材料时,规范化作业,避免余料造成机台污染,故制定此流程。

二适用范围: 注塑车间内所有加料、换料动作。

三作业准备:3.1作业工具:风枪、干净碎布、清洗剂、手套、黄铜刷子、干净的纸板或者胶垫;3.2材料:洗模料。

棉布手套风枪纸板黄铜刷子清洗剂洗模料螺杆清洗剂四作业时机:4.1注塑机从彩色、黑色材料切换成本色或者从黑色材料更换成彩色材料生产时,首先分解清洗(清扫螺杆、干燥烘料桶、料斗、热风循环管、热风循环管料筒),再用材料置换法对注塑机进行洗料,直至洗出的材料无杂质即可。

4.2注塑机在少量试作或日程方面的缘故而难以对注塑机装置进行分解清扫,这种情况下可通过置换法对注塑机进行洗料。

如果洗出的材料有杂质或者未使材料得到置换,就需要用分解清扫注塑机螺杆,然后再重新洗料,直至洗出的材料无杂质即可。

五作业内容:5.1分解清洗:5.1.1拆分螺杆:将螺杆拆下,放置到干净的纸板或者脚垫上,用黄铜刷除去树脂状沉淀物的残留物,或者用一个燃烧器或类似的装置加热螺杆上的树脂状沉淀物,加热一会儿以后,再用废棉布或黄铜刷清除螺杆上的沉淀物。

最后,当螺杆冷却后,用螺杆清洗剂去所有的油迹,直到螺杆上无树脂状沉淀物即可。

拆分、清洗螺杆备注:拆卸螺杆时,应将螺杆放置在纸板或者防护垫上,以防止损坏螺杆。

页 次 2/3 作业指导书名称 注塑材料切换作业指导书修订日期 2015-09-07 生效日期2015-09-085.1.2 清洗干燥烘料桶、料斗、吸料管、热风循环管、热风循环料斗步骤1:将干燥烘料筒打开,取出吸铁架和分流梭,用棉布擦拭,然后用风枪吹干净0 步骤2:将料斗打开,取出料斗,用棉布擦拭,然后用风枪吹干净。

步骤3:将热风循环料斗及热风循环管拆下,用清洗剂及风枪清洗干净。

备注:拆卸时,严禁拽拉风管,以防止损坏风管。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==上料作业指导书篇一:上料换料作业指导书换料记录表篇二:上料作业指导书上海安理创科技有限公司文件编号:版本:201X上料作业指导书1.目的:保证贴片机所生产机种的物料正确安装防止上错料。

2.范围:SMT贴片机物料装载。

3.操作内容:3.1切换机种时装料,操作员从待生产区领取生产机种物料至装料台,先把物料装在飞达上后,并放入飞达车上。

3.2 对照设备供料器按依次顺序分类装好。

3.3 每装一站物料都要核对物料盘上标示的物料数值、规格是否同供料器一致,装好所有站位的物料。

3.4 工程师要确认所有物料的尺寸和飞达大小是否吻合,并确认飞达的进格是否正确。

3.5飞达装在设备上一定要检查是否有高翘、料扣是否卡紧、料带是否卷紧等异常。

3.6 装好物料开始核对物件,第一次是工程师和技术员核对,第二次是IPQC和技术员核对。

三方确认后无异并在(SMT生产单)上签名。

3.7 工程师要对物料开始光学教研,不要浪费物料,散件要及时收集到相应的回收盒内。

3.8 以上工作确认无异,方可生产。

4.日期:201X-09-03开始实施。

拟制:综合部审核:批准:日期:201X-9-3 日期:日期:篇三:上料岗位作业指导书版本:C编号:起草人:审核人:批准人:201X-01-11发布201X-01-12实施XX集团有限公司炼铁总厂305-1高炉上料岗位作业指导书上料岗位作业指导书1、目的范围目的:根据高炉工长指令准确将原燃料布入炉内;杜绝各类伤害事故;控制粉尘排放。

范围:适用于高炉作业区上料工的作业管理。

2、引用文件《上料岗位安全规程》《上料岗位术操作规程》《受限空间作业安全管理规定》《炼铁总厂安全生产管理及考核细则》《炼铁安全规程AQ 201X-201X》《废水和废气排放控制程序》《噪声控制程序》3、工作职责和任务1、负责本岗位设备的操作和故障处理。

一、目的:规范注塑加料、换料操作,降低原材料的浪费,确保注塑正常生产。

二、适用范围:注塑车间内所有加料、换料动作三、责任者:加料、换料员四、作业准备:4.1 准备好作业工具:风枪,干净碎布,酒精,干净的空料袋;4.2 《注塑生产工令单》,《注塑加料,烘料记录表》;4.3 成型原料,干燥烘料桶,吸铁架,分流梭。

五、作业内容:5.1生产前加料烘料5.1.1依照《注塑生产工令单》准备好生产原料;5.1.2将需要加料的烘料桶里剩余的材料放在干净的空料袋里,并做好材料标识;5.1.3把料桶中的吸铁架和分流梭拿出来用风枪吹干净;5.1.4用风枪把料桶里残余的料清理干净;5.1.5用碎布粘少许酒精(抹机水)将料桶内壁粘附的色粉擦拭干净,再将吸铁架和分流梭安放好;5.1.5再次确认所加原料与工令单相符后把原料加进料桶里,加料前务必确认放料口开关处于关闭状态,加料时不可将料粒洒在机台或地面上,料桶里原料的高度不可超过所标识的红色标记,以免影响干燥效果;5.1.6依据《注塑原材料干燥条件表》设置干燥温度,打开料桶加热开关和热风循环开关,并确认其是否正常工作;5.1.7记录所加原材料于《注塑加料,烘料记录表》上;5.1.8搞好工作区域5S,加料完应把空料袋拿走。

5.2生产中加料5.2.1关闭料桶加热开关和热风循环开关;5.2.2依据《注塑生产工令单》和生产欠数加入适当重量原料即可,料桶里原料的高度不可低于规定的警戒高度;5.2.3打开料桶加热开关和热风循环开关,并确认其是否正常工作;5.2.4记录所加原材料于《注塑加料,烘料记录表》上;5.2.5生产过程中应每两小时对烘料机工作情况进行检查,以免料桶里材料结块(注意下料口处的温度表是否准确)。

文件编号AL-WI-SOP-010生效日期2020/3/1版 本 号A/0操作岗位G2/G3页 次1/1步骤使用工具123 ××××××有限公司文件

橡筋换接料作业指导书

接橡筋1、其中一人负责将取好的橡筋按原放卷方向准备好,2、另一人抓住准备换上的橡筋线头,绕过在用的橡筋,当那卷橡筋快用完前将线头在橡筋线上打结如图2,同时

拿橡筋的人立即将新卷橡筋放进驱动辊轴里,打结的人随即拉断原料尾。

取出料筒

1、观察刚换上橡筋放卷是否正常

2、取下用完的橡筋纸筒如图3并放进回收箱。

编制: 审批:

操作工序说明 图 例 工 序 方 法取备用橡筋

取正确型号的橡筋并找到线头如图1

图1图2图3。

1、目的:为了控制换料废的数量

2、范围:适用于注塑车间1000T 、800T 、450T 换料

3、安全:在换料前戴上防护口罩

4

、解释:

5、流程:

5.1前期工作:在换料前都需要控制随机料筒和贮料框里的料,取出最后一个产品时,随机料筒或贮料框里剩余的料应该尽量的少。

这样有利于的换料的效率。

控制料的方法:

5.2PA黑料换成PA本色料、PA黑料换成PP白色料、PA本色料换成PP白色料

(一)取出最后一件产品

(二)料筒温度设定,在之前设定温度的基础上,前三段加30度,后几段加20度

(三)储料位置设定在之前生产时的位置上加10

(四)吸料管从贮料框拔出,启动吸料机空吸二次,每次空吸时间不少于10秒,且在空吸的过程中用气枪嘴插入吸料管的入料口吹气

(五)清理随机料筒特别是死角处及粉碎机滤网,如下料口、放料口、磁铁处、通风口、筛网、随机料筒上的吸料斗、及随机粉碎机的滤网等

(六)清理吸料机的过虑网,二料比例阀的中转箱等

(七)清理贮料框特别是死角处,如出料口、锥形底部、盖子表面等

(八)用螺杆容积2倍左右(1000T加10kg、800T加8kg、450T加4kg)的更换料把螺杆里的残留料排除

(九)在随机料筒的筛网下料口处加入料筒容积1.5倍量(1000T用7kg、800T 用5.6kg、450T用3kg)的优塑洁清洗颗粒

(十)储料至喷嘴里有清洗颗粒出来后停止储料,让清洗颗粒在料筒里停留5分钟后射出,射出时螺杆位置在推移到15-25时停止,再储料再射至15-25的位置,这样重复操作直到射完清洗料,在射料的同时可以降螺杆的温度

(十一)在快射完清洗料时用更换料倒入筛网下料口把料筒里的清洗料清理出来,直到没有杂质和螺杆清洗料,需要注意的是也要清理随机料筒的下料口和放料口,清洗料筒结束

(十二)1000T在换料时还需要清理冲床后面的切片滞留处

5.3PA本色换成PA黑色

①PA本色换至PA黑色料时,不用清理贮料框和随机料筒,但,把黑料倒入贮料框里前必须已经取出最后一件产品,并检查随机料筒和贮料框是否有多余的本色PA料,如有多余的本色PA 料,应该先放完料后再倒入黑料。

②在生产前把料筒里的本色料赶掉即可。

5.4 白色PP料换成PA本色、PA黑色料

由于PP料和PA料的特性不一样,从PP料换成PA料时必须:

5.4.1取出最后一件产品

5.4.2吊出或输入需要的工艺参数

5.4.3吸料管从贮料框拔出,启动吸料机空吸二次,每次空吸时间不少于10秒,且在空吸的过程中用气枪嘴插入吸料管的入料口吹气

5.4.4清理随机料筒特别是死角处及粉碎机滤网,如下料口、放料口、磁铁处、通风口、筛网、随机料筒上的吸料斗、及随机粉碎机的滤网等

5.4.5清理吸料机的过虑网

5.4.6清理贮料框特别是死角处,如出料口、锥形底部、盖子表面等

5.4.7用更换料把螺杆里的残留料彻底排除即可生产

修订记录。