玻璃纤维增强塑料夹砂管环刚度试验作业指导书

- 格式:docx

- 大小:16.11 KB

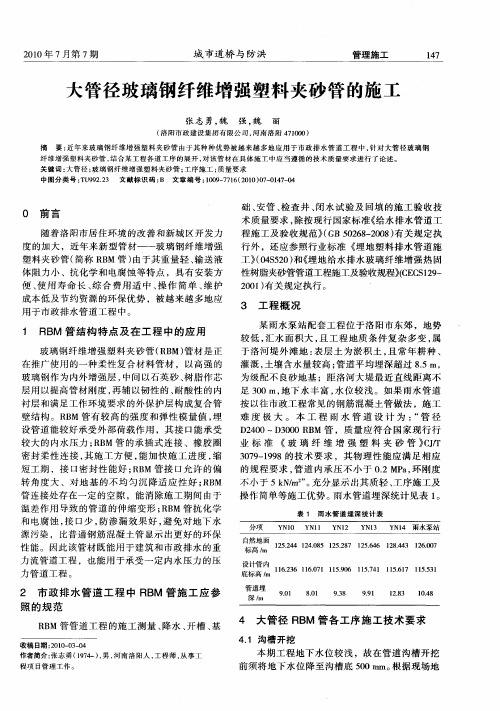

- 文档页数:1

玻璃纤维增强塑料夹砂管初始环刚度试验作业指导书一编制目的:为确保操作熟练、规范和检测数据的准确可靠、有效。

二检测环境:1 具备条件时至少在温度(23±2)℃环境中放置4h,并在相同环境下进行试验。

不具备条件时,在实验室环境下进行试验;2 仲裁试验时,试样至少在温度(23±2)℃和相对湿度(50±10)%的环境中存放40h,并在同样环境下进行。

三检测依据GB/T21238-2007《玻璃纤维增强塑料夹砂管》四检测设备1 试验机载荷相对误差不应超过±1%;2 机械式和油压式试验机适用吨位的选择应使试样施加载荷落在满载的10%~90%范围内,且不应小于试验机最大吨位的4%;3 能获得恒定的试验速度。

当试验速度不大于10mm/min时,误差不应超过20%;当试验速度大于10mm/min时,误差不应超过10%。

五试样制备1 试样的最小长度因该是管的公称直径的3倍或300mm,取其中较小值。

对于公称直径大于1500mm的试样,其最小长度为公称直径的20%,应修约为整数;2 每组试样至少为3根;3 应垂直切割试样端部,其切割面应无毛刺或锯齿边缘;4 为防止沿试样长度方向载荷分布不均匀,在不损伤增强材料条件下,若试样与加载板接触部位不平整应打磨。

只有在不损伤增强材料时才允许用喷砂打光,应注意至沿上下压板接触线进行喷砂。

六试验步骤试验加载速度按式①确定,初始环刚度S0按式②进行计算,取3个试样环刚度的算术平均值作为测试结果。

V=3.50×10-4D2/t………………………………………①式中:V——载速度,取整数,管径大于mm时可修约到个位数为0或5,单位为毫米每分钟mm/min);D——管的计算直径,单位为毫米(mm);t——关闭实际测试厚度,单位为毫米(mm)。

S0=0.01935F/△Y………………………………………②式中:S0——初始环刚度,单位为牛每平方米(N/㎡);△Y——管直径变化量,取试样计算直径的3%,单位为米(m);F——与△Y相对应的线载荷,单位为牛每米(N/m)。

ICS Q23中华人民共和国国家标准GB/T 21238-2007玻璃纤维增强塑料夹砂管Glass fiber reinforced plastics mortar pipes(ISO 10639:2004(E),Plastics piping systems for pressure and non -pressure water supply---Glass-reinforced thermosetting plastice(GRP) systemts based on unsaturatedpolyester (UP) resin,NEQ)2007-10-21发布 2008-04-01实施中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会目次前言 (I)1 范围………………………………………………………………………………………12规范性引用文件 (1)3术语和定义 (1)4分类和标记 (2)5原材料 (3)6要求………………………………………………………………………………………47卫生性能 (10)8试验方法 (10)9检验规则 (12)10标志、包装、运输和贮存……………………………………………………………14附录A(规范性附录)初始环向拉伸强力度样………………………………………15附录B(规范性附录)长期静水压性能试验及确方法……………………………16试验及确定方法……………………………附录C(规范性附录)长期弯曲应弯Sb17附录D(资料性附录)接头技术要求…………………………………………………20附录E(资料性附录)管件技术要求…………………………………………………23前言本标准对应于ISO 10639:2004《压力和非压力给水塑料管系统——玻璃纤维增强热固性塑料(不饱和聚酯树脂)管》(英文版),与ISO 10639的一致性程度为非等效。

本标准自实施之日起,CJ/T3079-1998《玻璃纤维增强塑料夹砂管》,JC/T838-1998《玻璃纤维缠绕增强热固性树脂夹砂压力管》,JC/T695-1998《离心浇铸玻璃纤维增强不饱和聚酯树脂夹砂管废止。

I C S83.120Q23中华人民共和国国家标准GB/T21238-2007玻璃纤维增强塑料夹砂管Glassfiber reinforce dplasticsmortarpipes(ISO10639:2004(E),Plasticspipingsystemsforpressureandnon-pressurewatersupply---Glass-reinforcedthermosetting plastice(GRP)systemtsbasedon unsaturatedpolyester(UP)resin,NEQ)2007-10-21发布2008-04-01实施中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会目次前言 (I)1范围 (1)2规范性引用文件 (1)3术语和定义 (1)4分类和标记 (2)5原材料 (3)6要求 (4)7卫生性能 (10)8试验方法 (10)9检验规则 (12)10标志、包装、运输和贮存 (14)附录A(规范性附录)初始环向拉伸强力度样 (15)附录B(规范性附录)长期静水压性能试验及确方法 (16)试验及确定方法 (17)附录C(规范性附录)长期弯曲应弯Sb附录D(资料性附录)接头技术要求 (20)附录E(资料性附录)管件技术要求 (23)前言本标准对应于ISO10639:2004《压力和非压力给水塑料管系统——玻璃纤维增强热固性塑料(不饱和聚酯树脂)管》(英文版),与ISO10639的一致性程度为非等效。

本标准自实施之日起,CJ/T3079-1998《玻璃纤维增强塑料夹砂管》,JC/T838-1998《玻璃纤维缠绕增强热固性树脂夹砂压力管》,JC/T695-1998《离心浇铸玻璃纤维增强不饱和聚酯树脂夹砂管废止。

本标准的附录A附录B和附录C为规范性附录,附录D和附录E为资料性附录。

本标准由中国建筑材料工业协会提出。

本标准由全国纤维增强塑料标准化技术委员会口。

文件编号: 第1页共2页 环刚度试验作业指导书 第1版第0次修订颁布日期:2011年月曰一、 检验目的:及时、公正地出具有效检验数据,以维护国家、集体和公民的利益。

二、 检验项目:用管材在恒速变形时所测得的力值和变形值确定环刚度。

将管材试样水平放置,按管材的直径确定平板的 压缩速度,用两个互相平行的平板垂直方向对试样施加压力。

在变形时产生反作用力, 用管试样截面直径方向变形量为0.03d 时的力值计算环刚度。

三、 检验评定依据:GB/T 9647-2003《热塑性塑料管材环刚度的测定》 四、 仪器设备1. 万能试验机 范围0〜1200mm 精度1级2 .钢直尺 0〜1000mm 精度1mm五、试验步骤1. 试样要求切取足够长的管材,在管材的外表面,以任一点为基准,每隔120。

沿管材长度方向划线并分别做好标记。

将管材按规定长度切割为 a,b,c 三个试样,试样截面垂直于管材的轴线。

注:如果管材存在最小壁厚线,则以此为基准线。

2. 试样的长度每个试样按下列表的规定沿圆周方向等分测量 3〜6个长度值,计算其算术平均值为试样长度,精确到1mm表1长度的测量数对于每个试样,在所有的测量值中,最小值不应小于最大值的 0.9倍。

公称直径小于或等于 1500mm 的管材,每个试样的平均长度应在 300mn ± 10mm 公称直径大于1 500mm 的管材,每个试样的平均长度不小于0.2DN (单位为mm 。

有垂直肋、波纹或其他规则结构的结构壁管,切割试样时,在满足 a,b 或c 的长度要求的同时,应使其所含的肋、波纹或其他结构最少。

切割点应在肋与肋,波纹与波纹或其他结构的中点。

对于螺旋管材,切割试样,应在满足a,b 或c 的长度要求的同时,使其所含螺旋数最少。

带有加强肋的螺旋管和波纹管,每个试样的长度,在满足 a,b 或c 的要求下,应包含所有数量的加强肋,肋数不少于3个。

有限公司作业文件。

XXXX环保科技有限公司作业指导书FRPM-I-2000-1.6-10000玻璃钢夹砂管作业指导书版号: XXX文件编号:XXX受控状态:XXX编制:审核:批准:2013-06-01发布2013-06-01实施前言本司玻璃钢夹砂管采用国内通用的定长缠绕工艺,本指导书主要依据公司长期管道生产经验并接合公司管道生产工艺编制而成,旨在使本司管道生产操作规范化,以达到提高产品质量的目的。

本指导书是本司玻璃钢夹砂管生产操作的指导性文件。

本指导书主要引用以下技术文件:▲玻璃钢管道设计书,简称《管道设计书》;▲玻璃钢管道树脂配比设计表,简称《树脂配比设计表》;▲玻璃钢管道铺层设计表,简称《管道铺层设计表》;▲玻璃钢管道承插口尺寸设计表,简称《管道承插口尺寸设计表》。

本指导书由XXXXX环保科技有限公司技术部编写目录1、玻璃钢夹砂管工艺流程图 (1)2、制衬 (2)3、缠绕 (5)4、固化 (8)5、修整 (9)6、脱模 (11)1.玻璃钢夹砂管工艺流程图备注:带“●”号工序为关键质量控制点12.制衬1.内衬层作用管道内衬层主要起防腐蚀、抗渗漏作用。

2.要点内衬层树脂含量均匀、增强材料搭接均匀无离缝、结构致密无气泡、厚度均匀、内衬外表面平整无树脂瘤,固化时间适宜。

3.主要设备工具管道制衬机4.作业流程4.1阅读技术文件仔细阅读并理解《管道设计书》内衬设计要求,明确材料规格和铺层顺序,明确增强材料搭接宽度。

4.2备料根据设计材料类型、规格备料,材料堆放整齐、安全、清洁;严防材料受潮,促进剂和固化剂存放距离不小于5米。

4.3清除杂物清除模具表面杂物,模具外表面平整光滑;检查模具结构是否完好,轴头焊缝是否开焊。

4.4打蜡将脱模蜡均匀涂敷于模具外表面,并反复挤压,使模具表面蜡层均匀,厚度适宜。

(模具初次使用或连续使用多次可打蜡一次,脱模困难时可增加打蜡频次)。

4.5上膜玻璃钢夹砂管一般采用50mm和200mm两种规格薄膜,根据管径不同也可采用其它宽度薄膜;把200mm宽度薄膜安装至小车托架上,开启主轴、启动小车将薄膜均匀缠绕在模具表面,薄膜搭接宽度参见《管道设计书》,从模具尾部一直缠绕至模具变径处停止;更换50mm薄膜,采用相同方法将50mm宽度薄膜缠绕在模具变径及工作面部位。

玻璃钢纤维增强塑料夹砂穿套管一.管材形式:玻璃钢纤维增强塑料夹砂管穿套管二.参照规范:GB/T 21238---2007三.检验组批、抽样方法:以相同材料、相同工艺、相同规格的100根FRPM 管为一批(不足100根的也作为一批),随机抽样6根进行外观质量、尺寸、巴氏硬度检验。

四.检测内容4.1 外观质量(归类):FRPM管的内表面应光滑平整,无对使用性能有影响的龟裂、分层、针孔、杂质、贫胶区、气泡和纤维浸润不良等现象;管端面应平齐;边棱应无毛刺;外表面无明显缺陷。

尺寸4.2直径:外径系列应符合表1的规定,内径系列应符合表2的规定4.3 长度:FRPM管的有效长度为3m、4m、5m、6m、9m、10m、12m。

如果需要特殊长度的管,在订货时由供需双方商定。

(看看长度是多少)FRPM管的长度偏差:有效长度的±0.5%。

4.4 管壁厚度:任一截面的管壁平均厚度应不小于规定的设计厚度,其中最小管壁厚度应不小于设计厚度的90%。

(缺少数值)4.5 管壁结构:管壁通常由内衬层、结构层和外表层组成。

内衬层的厚度应不小于1.2mm。

4.6 管端垂直度:管端面垂直度应符合表3的规定。

4.7 巴氏硬度:FRPM管外表面的巴氏硬度应不小于40。

4.8 树脂不可溶成分含量:管壁中树脂的不可溶分量应不小于90%五.初始力学性能测试(按照主控、副控做)5.1 初始环刚度:初始环刚度S0应不小于相应的环刚度等级值SN。

5.2 初始环向拉伸强力Fth:初始环向拉伸强力应根据工程设计来确定,但其最小值根据下式确定:FtL=C1·PN·DN/2当长期静水压设计压力基准实验(HDP)时。

5.3 初始轴向拉伸强力及拉伸断裂应变:a)当管道不承受由管内压直接产生的轴向力或未收到特殊轴向力时,其管壁初始轴向拉伸强力FtL应不小于表6的规定值;管壁轴向拉伸断裂应变应不小于0.25%。

b)当管道承受由管内压产生的轴向力时,其管壁初始轴向拉伸强力FtL应满足式(2)的要求。

玻璃钢作业指导书一、简介玻璃钢(又称玻璃纤维增强塑料)是一种由玻璃纤维与树脂组成的复合材料,具有优异的物理性能和化学稳定性,广泛应用于建筑、船舶、化工等领域。

本指导书旨在提供玻璃钢作业的相关指导和安全操作要求,以确保工作人员的安全和作业质量。

二、作业前准备1. 工作人员需经过相关培训,了解玻璃钢的特性、工艺和安全操作要求。

2. 确保作业场所通风良好,并配备必要的个人防护装备,如安全帽、防护眼镜、防护手套等。

3. 检查玻璃钢原材料的质量和规格,确保符合设计要求。

4. 检查和准备所需工具和设备,包括切割工具、模具、搅拌设备等。

三、作业步骤1. 材料准备a. 按照设计要求,将玻璃纤维和树脂按照一定比例混合均匀。

b. 将混合后的玻璃钢原料倒入模具中,确保填充均匀。

2. 模具制作a. 根据设计要求,制作适合的模具,确保模具表面光滑、无明显缺陷。

b. 在模具表面涂抹一层脱模剂,以便于后续取模。

3. 成型a. 将混合好的玻璃钢原料倒入模具中,用刮板或刮刀将其均匀铺展。

b. 使用滚筒或振动器将玻璃钢原料进行压实,确保其密实度和表面平整度。

4. 固化a. 根据树脂的特性和环境温度,确定固化时间和固化条件。

b. 在固化过程中,确保模具处于稳定的环境温度和湿度,避免外界因素对成型品的影响。

5. 后续处理a. 将固化后的玻璃钢制品从模具中取出,检查其表面质量和尺寸是否符合要求。

b. 如有需要,进行打磨、修补等后续处理,以提高成品的质量和外观。

四、安全注意事项1. 作业人员必须穿戴个人防护装备,并定期检查其完好性。

2. 作业场所必须保持通风良好,避免有害气体积聚。

3. 在作业过程中,严禁吸烟、使用明火等可能引发火灾的行为。

4. 使用切割工具时,必须戴好防护眼镜和手套,防止切割物溅射伤害。

5. 在混合和施工过程中,避免直接接触树脂和玻璃纤维,以免引起过敏或刺激。

6. 如发现树脂泄漏或溅洒到皮肤上,应立即用清水冲洗,并寻求医疗帮助。

玻璃纤维增强塑料夹砂管初始环刚度试验作业指导书

一编制目的:

为确保操作熟练、规范和检测数据的准确可靠、有效。

二检测环境:

1 具备条件时至少在温度(23±2)℃环境中放置4h,并在相同环境下进行试验。

不具备条件时,在实验室环境下进行试验;

2 仲裁试验时,试样至少在温度(23±2)℃和相对湿度(50±10)%的环境中存放40h,并在同样环境下进行。

三检测依据

GB/T21238-2007《玻璃纤维增强塑料夹砂管》

四检测设备

1 试验机载荷相对误差不应超过±1%;

2 机械式和油压式试验机适用吨位的选择应使试样施加载荷落在满载的10%~90%范围内,且不应小于试验机最大吨位的4%;

3 能获得恒定的试验速度。

当试验速度不大于10mm/min时,误差不应超过20%;当试验速度大于10mm/min时,误差不应超过10%。

五试样制备

1 试样的最小长度因该是管的公称直径的3倍或300mm,取其中较小值。

对于公称直径大于1500mm的试样,其最小长度为公称直径的20%,应修约为整数;

2 每组试样至少为3根;

3 应垂直切割试样端部,其切割面应无毛刺或锯齿边缘;

4 为防止沿试样长度方向载荷分布不均匀,在不损伤增强材料条件下,若试样与加载板接触部位不平整应打磨。

只有在不损伤增强材料时才允许用喷砂打光,应注意至沿上下压板接触线进行喷砂。

六试验步骤

试验加载速度按式①确定,初始环刚度S0按式②进行计算,取3个试样环刚度的算术平均值作为测试结果。

V=3.50×10-4D2/t………………………………………①

式中:V——载速度,取整数,管径大于mm时可修约到个位数为0或5,单位为毫米每分钟mm/min);

D——管的计算直径,单位为毫米(mm);

t——关闭实际测试厚度,单位为毫米(mm)。

S0=0.01935F/△Y………………………………………②

式中:S0——初始环刚度,单位为牛每平方米(N/㎡);

△Y——管直径变化量,取试样计算直径的3%,单位为米(m);

F——与△Y相对应的线载荷,单位为牛每米(N/m)。

七结果评定。