自动化码头的调度平台-同济大学

- 格式:pdf

- 大小:3.17 MB

- 文档页数:8

全自动集装箱码头集中式锁站动态分配与管理方案高延辉1㊀张㊀凯1㊀张㊀煜2㊀杨彩云21㊀天津港第二集装箱码头有限公司2㊀武汉理工大学交通与物流工程学院㊀㊀摘㊀要:针对自动化集装箱码头锁站布置方式及分配策略,在分析解挂锁作业流程及工艺特点的基础上,提出一种集中式锁站动态布置方法,实现锁站与岸桥作业区的空间隔离;考虑前后缓冲区的设置,提出3级缓冲区管理策略,介绍缓冲区布局形式及相应功能;针对装船挂锁及卸船解锁的作业工艺流程,提出相应锁站动态分配策略,根据锁站及缓冲区作业状态将锁站动态分配给运输车辆㊂与现有锁站分配及管理方法相比,该策略能够均衡各锁站及缓冲区负载,提高自动化码头装卸船作业效率,为自动化集装箱码头锁站分配及管理提供参考㊂㊀㊀关键词:自动化集装箱码头;集装箱锁站;分配策略;缓冲区管理Dynamic Distribution and Management Method of CentralizedLock Station in Automated Container TerminalGao Yanhui1㊀Zhang Kai1㊀Zhang Yu2㊀Yang Caiyun21㊀Tianjin Port Second Container Terminal Co.,Ltd.2㊀School of Transportation&Logistics Engineering,Wuhan University of Technology㊀㊀Abstract:Aiming at the problem of the layout and distribution strategy of the lock station of the automated container terminal,based on the analysis of the unlocking operation process and technological characteristics,a centralized lock station dynamic layout strategy is proposed to realize the spatial isolation between the lock station and the quay crane operation are-a;consideration For the setting of front and rear buffers,a three-level buffer management strategy is proposed,and the layout of buffers and corresponding functions are introduced;for the different technological processes of loading padlock and unloa-ding unlocking operations,a corresponding dynamic allocation strategy of lock stations is proposed,according to the lock sta-tions and buffers.The current job status is dynamically pared with the existing lock station distribution and management methods,it can balance the load of each lock station and buffer zone,improve the efficiency of automated termi-nal loading and unloading operations,and serve as a reference for the design of other automated terminal lock station distri-bution and management methods.㊀㊀Key words:fully automated container terminal;container lock station;allocation strategy;buffer management1㊀引言集装箱码头作为集装箱运输体系的重要节点和综合枢纽,应加大技术创新力度,发展作业效率及环保能力更优的自动化码头,寻求优化设备布局及管理策略,提高港口作业效率㊂在以往的文献中包含了大量的关于自动化码头总体布局的研究㊂周鹏飞等建立了一个双轨轮小车回字形布置自动化集装箱码头仿真模型,结果表明该新型工艺优选有助于提高岸桥效率及堆场通过能力[1];针对堆场布局问题,刘志雄等建立了件杂货码头堆场布局优化数学模型,并对不同策略下的布局优化方案进行求解,结果表明堆场布局优化方案能够提高码头吞吐量及通过能力[2]㊂为解决码头陆域布局散乱㊁堆场容量不足等问题,刘二利等对泊位通过能力及堆场容量进行计算分析,合理确定了码头总体的运量规模[3]㊂除此之外,研究人员在自动化码头水平运输设备的调度方面也进行了深入研究㊂丁一等采用周期与时间混合驱动的滚动时域优化策略解决多载AGV动态调度问题,有效提高了码头AGV作业效率[4];考虑集装箱任务优先级问题,Jin等设计遗传72博看网 . All Rights Reserved.算法求解多AGV动态调度模型,实现岸桥完工时间的最小化[5];针对自动化码头双循环AGV和场桥的调度问题,田宇等提出基于启发式遗传算法的集成调度方法,结果表明, 最早可获得时间 规则更适合双循环AGV与场桥的集成调度[6]㊂在码头装卸环节中,为保证集装箱的安全运输,需要进行解挂锁作业㊂解挂锁作业是集装箱码头生产流程中的一个重要环节,也是集装箱自动化流程中的难题㊂全自动化集装箱码头诞生时,岸边设备是单小车岸桥,解挂锁无法在自动区进行,解挂锁作业采用岸桥平台解挂锁,需要在前大梁上方平台悬停人工解锁后再次起升作业,被称为M型作业,该方式严重影响作业效率,且存在一定安全隐患㊂为解决该问题,上海振华重工研发的双小车岸桥,利用2个小车的交接平台进行解挂锁,能够很好地解决效率和自动化衔接问题,但需要2次起吊,因此会增加能耗,并且由于双小车岸桥轮压大,复杂程度高,也大幅增加了设备和码头的投资㊂为此,提出了一个全自动集装箱码头地面集中解挂锁方案,通过进出锁站缓冲区控制和自由选取空闲锁站等管理和调度策略,可实现锁站和岸桥之间的多对多,提高锁站的效率,减少解锁人员;同时通过前后缓冲区设置实现水平运输设备的装船调序和卸船等待,解决水平运输乱序和交通组织问题,为自动化码头提升作业效率提供帮助㊂随着自动解挂锁技术的完善,该方案也为全面实现自动解挂锁预留了空间和接口,可以持续进行自动化升级㊂现有文献对自动化集装箱码头的研究主要集中在码头总体布局及水平运输设备的调度上,缺少对自动化码头锁站分配及管理方法的研究㊂因此,本文在分析解挂锁流程及工艺特点的基础上,提出一种集中式锁站动态布置方法,考虑前后缓冲区的设置,介绍缓冲区管理策略及锁站动态分配策略㊂2㊀地面锁站布置方法集装箱解挂锁是确保集装箱能够被安全运输至目的地的重要环节,锁站是集装箱解挂锁作业的主要设备(见图1)㊂在解锁作业中,岸桥将进口集装箱放置于ART(Artificial Intelligence Robot of Trans-portation,智能运输机器人)上,ART载箱前往锁站进行解锁作业,解锁完成后进入堆场区域;在挂锁作业中,场桥将出口集装箱放置于ART上,ART载箱前往锁站进行挂锁作业,挂锁完成后进入岸桥区域㊂在此作业流程中,锁站布置形式是影响解挂锁作业效率的重要因素㊂图1㊀地面锁站2.1㊀传统布置方法传统人工锁站布置方法是将锁站布置在岸桥作业区车道上(见图2),锁站均匀分布在岸桥作业区域㊂在该策略下,锁站位于岸桥作业区域,人员与岸桥及拖车交叉作业,安全风险高㊂图2㊀锁站传统布置方式升级版上一代全自动化集装箱码头采用双小车岸桥平台解锁(见图3),成功解决了效率及人员安全问题,但同时带来了能耗高㊁投资大的新问题㊂图3㊀双小车岸桥平台解锁2.2㊀锁站动态布置方法为解决采用单小车岸桥的新一代全自动化集装箱码头地面解锁问题,提出一种新型锁站布置方法㊂该方法将锁站集中布置在岸桥与堆场之间的车道上,不再占用岸桥作业区的车道,可实现锁站人工作业区与自动作业区的空间隔离㊂地面锁站系统布置见图4,主要包括地面锁站㊁前置缓冲区㊁后置缓冲区㊂锁站位于舱盖区陆侧方向,与舱盖摆放区之间有1条3.5m长的通道,用于操作员和叉车穿行㊂2座锁站之间规定间隔55m,锁站长度为20m,船头及船尾与首尾锁站之间的间82博看网 . All Rights Reserved.隔为35m㊂为适应船舶大型化发展趋势,提高自动化集装箱码头装卸船作业效率,根据船舶尺寸确定锁站布置数量,计算公式如下:m =d -c -b b +a(1)式中,a ㊁b ㊁c ㊁d 分别为锁站规定间隔㊁锁站长度㊁船头船尾与首尾锁站间隔㊁船舶长度,计算结果向下取整㊂同时,作业时间和锁站利用率计算,岸桥与锁站数量配置比例为1.5ʒ1,可以确保锁站数量满足岸桥作业需求㊂图4㊀锁站动态布置方式3㊀缓冲区管理策略结合锁站动态布置方法,制定缓冲区管理策略(见图5),解锁站缓冲区分为进锁站前的缓冲区(简称前缓冲区)和出锁站后的缓冲区(简称后缓冲区)㊂前缓冲区用于在进锁站之前调整装船时序或等待空闲锁站,此时还未进行解挂锁,ART 等待进入锁站作业;后缓冲区用于在锁站后调整装船次序及卸船时的临时停车位,卸船时空车在此等待进入岸桥区作业,装船时已经完成解挂锁,等待进入岸桥区作业㊂图5㊀缓冲区管理策略基于上述缓冲区功能介绍,完成前后缓冲区布置(见图6),锁站的前缓冲区位于沿船头方向的上一个锁站陆域侧,第一个锁站的前缓冲区位于ART 掉头前的区域;锁站的后缓冲区位于沿船尾方向第一个或第二个锁站陆域侧,最后一个锁站的后缓冲区位于垂直岸线的舱盖摆放区平行位置,位于ART 驶往岸桥的道路上㊂在该布局方案中,若作业船舶较大,导致ART 在后缓冲区等待时间过长,则灵活调整ART 进入岸桥作业区的顺序,缩短总ART 等待时间㊂上述缓冲区布置形式需配合卸船作业及多种装船作业模式,在满足作业次序的前提下,可为ART 合理分配前缓冲区位㊁锁站作业位及后缓冲区位,保障码头前沿交通顺畅性,提高锁站利用率㊂图6㊀缓冲区布置图4㊀锁站分配策略在解挂锁作业流程中,需要为ART 分配前缓冲区㊁锁站及后缓冲区,ART 根据分配结果前往目标锁站进行解挂锁作业,锁站分配策略对集装箱码头解锁区域作业效率及码头整体作业效率具有重要意义㊂4.1㊀传统分配策略目前人工集装箱码头由于人工调度及时性和稳定性不足,采用的固定锁站策略,在自动化码头应用会造成锁站数量增加布置不开㊁锁站利用率低㊁人员闲置㊁作业不均匀及道路拥堵等问题,严重影响作业效率和交通组织㊂4.2㊀锁站动态分配策略针对传统锁站分配策略下锁站利用率及缓冲区排队长度不均衡等问题,提出一种考虑前后缓冲区的地面锁站动态分配策略㊂该锁站分配策略主要包括装船挂锁作业动态分配策略和卸船解锁作业动态分配策略㊂92博看网 . All Rights Reserved.(1)装船挂锁作业动态分配策略在装船挂锁作业过程中,ART 从堆场取箱后前往锁站作业区域,根据锁站分配策略确定目标前缓冲区及锁站㊂在此过程中,锁站分配策略见图7,该策略考虑前缓冲区的排队长度,优先分配离岸桥更近的最右侧锁站,同时预估ART 到达锁站的行驶时间及在前缓冲区的等待时间之和,将时间总和最短的锁站分配给ART,ART 进入该锁站前缓冲区等待锁站空闲㊂1条船多个锁站协同作业时,通过水平运输系统统一调度,在接近锁站区域动态分配锁站,取得全局最优解,提高锁站利用效率,实现调序及锁站平衡使用,为整体生产效率提供保障㊂图7㊀装船锁站分配策略(2)卸船解锁作业动态分配策略在卸船解锁作业过程中,岸桥将集装箱放置在ART 上,ART 载箱前往锁站作业区域,根据锁站分配策略确定目标前缓冲区及锁站㊂在此过程中,锁站分配策略见图8,该策略考虑目标堆场位置,优先选择前缓冲区队列最短㊁距离最近且剩余作业时间最短的锁站分配给ART㊂同时空车上岸桥卸船作业时,还可以利用后缓冲区调节上档车辆数量,防止岸桥作业区拥堵㊂图8㊀卸船锁站分配策略4.3㊀锁站安全策略虽然锁站区域被定义为人工区域,但是存在ART 进出锁站与人工作业区交叉安全隐患㊂为确保人员安全,首先在锁站固定安全区域(锁岛操作室)加装安全联锁装置,保证只有人员处于安全区域时,ART 才能进出锁站,一旦人员离开安全区域ART 就会急停,保护人员安全㊂另外,在ART 上设置状态指示灯,让人员方便观察到ART 状态,在完成锁车后才进行作业,解锁车辆需要全部人员确认㊂目前同步开展自动解锁研究,期待以后采用完全无人自动机械手替代人工㊂5㊀结语自动化码头集中式锁站动态分配及管理方法集锁站布置形式㊁缓冲区管理策略㊁锁站动态分配策略于一体,其优点主要体现在3个方面:(1)集中式锁站布置方式通过锁站与岸桥作业区的空间隔离,缓解岸桥与锁站作业区域的拥堵情况㊂同时,根据船舶尺寸计算锁站数量,提高了锁站利用率,可适应船舶大型化发展趋势㊂(2)三级缓冲区管理策略控制缓冲区布局及各缓冲区功能,实现集装箱装船次序的调整,满足岸桥连续作业需求㊂(3)锁站动态分配策略考虑包括锁站距离㊁前缓冲区队列长度㊁ART 行驶时间㊁锁站剩余作业时间在内的多方面因素,根据缓冲区与锁站当前作业情况完成动态分配,保证各设备负载的均衡性,提高锁站利用率,避免局部拥堵情况㊂由于该方案调度策略复杂,需要自动化系统协同调度,仅能应用于有对应智能水平运输系统的全自动集装箱码头,人工调度码头难以采用㊂参考文献[1]㊀周鹏飞,邢小伟.一种新型自动化集装箱码头工艺布局仿真[J].大连理工大学学报,2018,58(4):363-370.[2]㊀刘志雄,董宇,张春君.件杂货码头堆场布局优化研究[J].系统仿真学报,2021,33(6):1436-1443.[3]㊀刘二利,冯飞翔,徐文彪,等.大型集装箱码头陆域布局优化[J].水运工程,2021,(4):63-69.[4]㊀丁一,陈婷.基于滚动时域优化策略的多载AGV 充电调度[J].中国航海,2020,43(2):80-85.[5]㊀Jin,Jian,ZhangXiaoHua.Multiagv scheduling problem inautomated container terminal(Article)[J].Journal of Ma-rine Science and Technology (Taiwan),2016,24(1):32-38.[6]㊀田宇,周强,朱本飞.自动化集装箱码头双循环AGV 与场桥的集成调度研究[J].交通运输系统工程与信息,2020,20(4):216-223.杨彩云:430063,武汉市武昌区和平大道1178号收稿日期:2021-09-27DOI:10.3963/j.issn.1000-8969.2022.01.0123博看网 . All Rights Reserved.。

集装箱码头远程控制智能堆场系统设计及实施一、系统设计1. 智能码头管理系统智能码头管理系统是整个远程控制系统的核心部分,它通过物联网技术实现对集装箱堆场的实时监控和管理。

系统可以实时获取集装箱的位置、状态和数量等信息,同时还可以实现对集装箱的智能分拣、堆放和提取操作。

这样一来,可以大大提高堆场的利用率和装卸效率,减少人为操作带来的错误和损耗,从而提高码头的整体运营效率。

2. 远程监控系统为了确保堆场的安全和秩序,远程监控系统是必不可少的。

该系统通过高清摄像头和传感器设备,实现对整个堆场的24小时监控。

系统还可以通过人脸识别和车辆识别技术,对出入堆场的人员和车辆进行实时监测,确保堆场内部的安全环境。

系统还可以实现对堆场各个角落的监控和巡视,一旦发生异常情况即可迅速做出反应,并及时通知相关人员进行处理。

3. 智能装卸设备为了进一步提高堆场的运营效率,智能装卸设备也成为了远程控制系统的一部分。

系统可以通过自动化堆垛机、无人驾驶叉车等设备,实现快速、精准的集装箱装卸作业。

系统还可以通过智能调度算法,实现对装卸设备的动态分配和调度,最大限度地优化作业效率和节约运营成本。

二、系统实施1. 信息化基础建设在进行远程控制智能堆场系统实施之前,首先需要对整个码头的信息化基础进行升级和建设。

包括完善网络设备、增加传感器设备、更新数据中心等,保障系统的稳定运行和数据的实时传输。

2. 系统集成和调试远程控制智能堆场系统实施过程中,系统的集成和调试显得尤为重要。

需要根据具体的堆场情况,对系统进行个性化配置和定制化开发,确保系统可以完全适应码头的实际运营需求。

还需要不断进行系统的调试和优化,保证系统的稳定性和安全性。

3. 人员培训和技术支持系统实施过程中还需要对相关人员进行培训和技术支持。

只有员工掌握了系统的操作方法和维护技巧,才能保证系统的正常运行。

及时的技术支持也是保障系统顺利实施的关键,一旦出现故障或问题,可以迅速得到解决和处理。

职业型硕士博士(打印时删除)硕士学位论文(专业学位)集装箱码头智能化生产作业系统的研究与实现姓名:学号:所在院系:软件学院职业类型:工程硕士专业领域:软件工程指导教师:副指导教师:二〇一一年六月A dissertation submitted toTongji University in conformity with the requirements for the degree of Master of EngineeringThe Research and Realization of The Container Terminal IntelligentOperation SystemCandidate:Student Number:School/Department:Software EngineeringDiscipline:Master of EngineeringMajor:Software EngineeringSupervisor:June,2011集装箱码头智能化生产作业系统的研究与实现同济大学学位论文版权使用授权书本人完全了解同济大学关于收集、保存、使用学位论文的规定,同意如下各项内容:按照学校要求提交学位论文的印刷本和电子版本;学校有权保存学位论文的印刷本和电子版,并采用影印、缩印、扫描、数字化或其它手段保存论文;学校有权提供目录检索以及提供本学位论文全文或者部分的阅览服务;学校有权按有关规定向国家有关部门或者机构送交论文的复印件和电子版;在不以赢利为目的的前提下,学校可以适当复制论文的部分或全部内容用于学术活动。

学位论文作者签名:年月日同济大学学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师指导下,进行研究工作所取得的成果。

除文中已经注明引用的内容外,本学位论文的研究成果不包含任何他人创作的、已公开发表或者没有公开发表的作品的内容。

对本论文所涉及的研究工作做出贡献的其他个人和集体,均已在文中以明确方式标明。

基于全流程的石化码头智慧港口解决方案目录一、内容综述 (2)1.1 背景介绍 (3)1.2 目的和意义 (4)二、智慧港口概述 (5)2.1 智慧港口定义 (6)2.2 发展历程 (7)三、石化码头现状分析 (8)3.1 石化码头特点 (9)3.2 存在的问题 (10)四、基于全流程的石化码头智慧港口解决方案 (11)4.1 方案架构 (13)4.1.1 物流管理系统 (14)4.1.2 智能仓储系统 (15)4.1.3 港口作业控制系统 (17)4.1.4 数据分析与决策支持系统 (18)4.2 实施步骤 (20)4.2.1 需求分析 (20)4.2.2 方案设计 (21)4.2.3 系统开发与集成 (23)4.2.4 测试与优化 (24)4.2.5 运营与维护 (25)五、关键技术与创新 (26)5.1 5G通信技术 (27)5.2 物联网与大数据技术 (28)5.3 人工智能与机器学习技术 (29)5.4 区块链技术 (31)六、效益分析 (32)6.1 经济效益 (33)6.2 社会效益 (34)七、结论与展望 (35)7.1 结论总结 (37)7.2 未来发展趋势与展望 (38)一、内容综述随着信息技术的不断进步和智能化需求的日益增长,石化码头智慧港口建设已成为行业发展的重要趋势。

基于全流程的石化码头智慧港口解决方案旨在通过整合先进的科技手段,实现港口各环节的高效运作与智能化管理,以提升港口的整体竞争力。

项目背景与目标:介绍石化码头智慧港口建设的必要性,明确项目的总体目标,即实现港口的智能化、数字化、自动化和绿色化发展。

智慧港口全流程管理:分析石化码头从货物进港、存储、运输到离港的全过程,提出基于大数据、云计算、物联网等技术的智慧化管理方案,实现各环节的无缝衔接和高效协同。

智能化基础设施建设:阐述智能化基础设施如智能感知设备、自动化控制系统、智能调度系统等在石化码头智慧港口建设中的应用,以及如何实现基础设施的智能化升级。

集装箱码头远程控制智能堆场系统设计及实施随着全球贸易的不断发展,集装箱运输成为了货物国际贸易的主要方式之一。

而集装箱的装卸及堆放工作则是集装箱运输的重要环节之一。

为了提高码头的运输效率、降低成本、提升安全性以及适应自动化和智能化发展的趋势,远程控制智能堆场系统应运而生。

本文将对这一系统的设计及实施进行探讨。

一、设计原理1. 系统构成远程控制智能堆场系统主要由集装箱码头管理系统、集装箱堆场自动化系统、远程通信系统、智能监控系统等组成。

集装箱码头管理系统主要负责计划、调度、监控和管理集装箱的装卸作业;集装箱堆场自动化系统主要负责集装箱的堆放、取箱和移位;远程通信系统主要负责系统各部分之间的数据和信息传输;智能监控系统主要负责集装箱堆场的视频监控、安全监控等。

2. 设计思路远程控制智能堆场系统的设计思路主要是以实现自动化、智能化、远程化为目标。

系统能够实现对堆场的实时监控和远程操作,提高了工作效率,降低了工作强度,减少了人为失误的可能性,同时也提高了码头的安全性和稳定性。

3. 技术支持系统的设计还需要基于先进的技术支持,包括物联网技术、大数据分析技术、人工智能技术等。

物联网技术可以实现系统各个部分之间的互联互通,实现实时数据的采集和传输;大数据分析技术可以对堆场运营数据进行深入分析,为系统的优化提供有力支持;人工智能技术可以实现系统的智能化运作,提高系统的自主决策能力和智能调度能力。

二、实施方案1. 现状分析在实施远程控制智能堆场系统之前,需要对码头的现状进行全面的分析。

包括码头的布局结构、设备设施情况、人力资源状况、运营模式等方面都需要进行深入了解,为系统的实施提供有力的支持。

2. 系统规划根据现状分析的结果,制定系统的实施规划。

包括系统的整体架构设计、各部分之间的协调配合、硬件设备和软件系统的选型等方面都需要进行详细规划。

在系统规划的基础上,选择合适的硬件设备和软件系统。

例如自动化堆场系统需要选用先进的堆垛机、集装箱智能识别系统、堆场管理软件等设备和系统,远程通信系统需要选择稳定可靠的通信设备和网络系统,智能监控系统需要选择高清晰度的监控摄像头和智能分析软件等。

洋山四期自动化码头AGV自动换电站系统张宇欣 朱忠烈上海振华重工(集团)股份有限公司 上海 200125摘 要:上海洋山港四期自动化码头在国内率先建成一个全自动化AGV换电站,解决了AGV长时间续航的问题,保证了AGV能够24 h全天候运作。

文中简述了洋山四期自动化码头AGV自动充电、换电站的工作原理及自动充换电作业流程。

Abstract: Shanghai Yingshan Port Phase IV automated terminal takes the lead in building a fully automatic AGV battery swapping station at home to solve the problem of long duration and ensure that AGV can operate 24 hours a day. The paper briefly describes the working principle of automatic battery charging and swapping station for AGV at Yangshan Phase IV automated terminal as well as its automatic battery charging and swapping operation flow.关键词:自动顶升AGV;自动化集装箱码头;自动充换电Keywords: Lift-AGV; automated container terminal; automatic battery charging and swapping中图分类号:TH 242 文献标识码:B 文章编号:1001-0785(2018)02-0102-050 引言洋山四期自动化码头将智能化生产过程控制系统和绿色节能技术运用到自动化设备中,打造了一座自动化无人码头。

港口科技•智慧港口山系卷口的智慧绿笆卷口建设卖我孙付春,杨斌(山东省港口集团有限公司,山东青岛266000)摘要:为进一步推动山东省智慧港口的建设,基于工业4.0集成概念在港口行业的延伸,总结多维度集成的设计理念和原则。

总结国内外智慧港口发展经验,着重说明:单一“自下而上”发展之路挑战重重,只有“上下结合、双线发展”之路,整体自主决策智能串联港口生态,才能推动智慧港口建设。

介绍智慧港口技术在山东港口自动化码头、干散货码头、件杂货、综合物流服务平台方面的实际应用,说明山东港口在智慧港口建设方面的优势。

关键词:港口;智慧;绿色;CP4.0;自动化0引言2019年,山东港口实现货物吞吐量丨3.2亿t,居全国沿海港口第1位,集装箱吞吐量2956万 TEU,居全国港口第2位。

2020年上半年,在疫情 形势紧张和国际贸易不确定性加大的情况下,山东港口集团实现难能可贵的“双增长”:完成货物 吞吐量7亿t,同比增长7.1%;完成集装箱吞吐量 1 478万TEU,同比增长2.5%。

从20世纪60年代至今,港口行业每20 a就 会经历1次转型升级,从机械化、自动化到信息 化。

今天,以人工智能为代表的智能时代大幕已经 拉开,以光电、风电等可再生能源为代表的绿色时 代也已经来临,站在全新时代的起点上,未来港口 智慧绿色升级之路需要当代港口人的深人思考。

1港口发展新形势“更加注重经略海洋”“加快建设世界一流的 海洋港口”是习近平总书记对港口行业的殷切期 望,也是港口行业工作的总遵循。

但是.港口发展 也面临着复杂的新形势。

从全球贸易看,由于新冠肺炎疫情和国际贸 易形势的不利影响,港口行业面临前所未有的挑 战;从时代趋势看,港口 4.0大幕开启,以AI、5G 为代表的一系列新技术在港口应用发展迅猛;从 港口业态看,从“轨到轨”到“门到门”和“端到端”的全程多式联运区块链应用,急需港口打造通联 融合的“万能接口”;从时代使命看,作为基础性、枢纽型重要设施,经济发展的重要支撑,港口应在 智慧赋能、绿色发展中走在前列,彰显作为。

自动化码头的调度平台-同济大学自动化码头调度平台作品综述1.自动化码头调度平台的意义随着世界码头的发展和需求,传统的码头模型将会被自动化模型所代替,这个是毫无争议的。

现在世界上已经有很多码头专家提出了很多不同类型的,基于不同设备解决方案的自动化码头模型。

但是并没有一个模型是已经成熟,自动化码头还处于一个发展阶段,还有许多问题需要去研究。

然而研究这样的调度系统,只从数学的计算推理的方向进行研究是不完善的,也是不现实的。

问题的本身也是非常复杂的,所以我们认为如果能研究出这样的一个调度平台:它不仅能够模拟设备正常运行情况,而且能够支持多种不同调度策略,并可以根据不同的设备性能和配置设置不同的参数,以达到真实而稳定的效果,那么这个调度平台对我们以后码头的智能调度系统和调度算法有极大的帮助,相比纯数学层面上的研究将更直接更准确更可靠。

其次,智能调度是一个NP-HARD问题。

问题规模是比较庞大的,开发这样一个平台有利于我们把调度问题具体化,可视化。

在未来的发展过程中,这样的一个调度平台将有两个作用,一是提供调度算法的研究平台,二是应用到实际自动化码头中,成为码头的自动化调度核心。

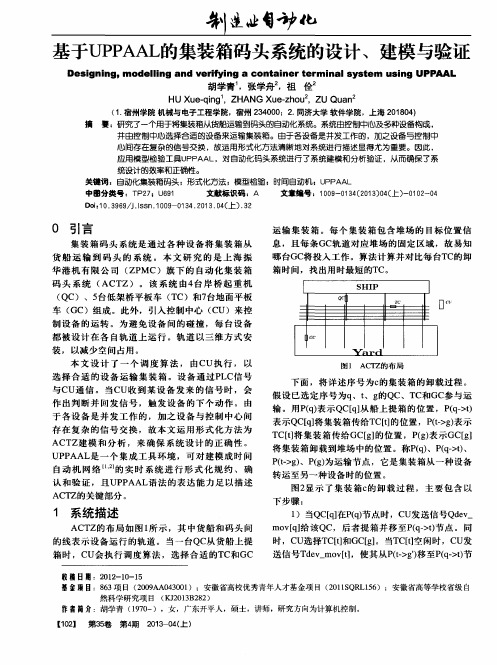

2.该系统所采用的硬件布局(该模型来自‘振华重工集团’提供的自动化码头方案)u设备介绍该自动化码头方案包括以下基本运输设备:岸桥(QC)、低架桥轨道电动起重小车(OBC)、低架桥轨道电动平板小车(TC)、地面轨道电动平板小车(GC)、场桥(RMG)。

(1)岸桥(QC)岸边集装箱起重机。

它的作用在能从船上吊起集装箱往岸上传输,或者往船上堆放箱子。

在本系统中,每个码头默认有四个QC参与装卸调度。

(2)在QC的陆侧,有五个低架桥轨道,每个轨道上有两对电动起重小车(OBC)和电动平板小车(TC)。

每对小车之间的位置不可逾越。

TC用于沿海岸线水平运输集装箱。

而OBC则用于箱子的垂直转移,它把TC的箱子垂直提起然后放到GC上,或者把GC上的箱子垂直提起然后放到TC上。

自动化码头调度平台作品综述1.自动化码头调度平台的意义随着世界码头的发展和需求,传统的码头模型将会被自动化模型所代替,这个是毫无争议的。

现在世界上已经有很多码头专家提出了很多不同类型的,基于不同设备解决方案的自动化码头模型。

但是并没有一个模型是已经成熟,自动化码头还处于一个发展阶段,还有许多问题需要去研究。

然而研究这样的调度系统,只从数学的计算推理的方向进行研究是不完善的,也是不现实的。

问题的本身也是非常复杂的,所以我们认为如果能研究出这样的一个调度平台:它不仅能够模拟设备正常运行情况,而且能够支持多种不同调度策略,并可以根据不同的设备性能和配置设置不同的参数,以达到真实而稳定的效果,那么这个调度平台对我们以后码头的智能调度系统和调度算法有极大的帮助,相比纯数学层面上的研究将更直接更准确更可靠。

其次,智能调度是一个NP-HARD问题。

问题规模是比较庞大的,开发这样一个平台有利于我们把调度问题具体化,可视化。

在未来的发展过程中,这样的一个调度平台将有两个作用,一是提供调度算法的研究平台,二是应用到实际自动化码头中,成为码头的自动化调度核心。

2.该系统所采用的硬件布局(该模型来自‘振华重工集团’提供的自动化码头方案)u设备介绍该自动化码头方案包括以下基本运输设备:岸桥(QC)、低架桥轨道电动起重小车(OBC)、低架桥轨道电动平板小车(TC)、地面轨道电动平板小车(GC)、场桥(RMG)。

(1)岸桥(QC)岸边集装箱起重机。

它的作用在能从船上吊起集装箱往岸上传输,或者往船上堆放箱子。

在本系统中,每个码头默认有四个QC参与装卸调度。

(2)在QC的陆侧,有五个低架桥轨道,每个轨道上有两对电动起重小车(OBC)和电动平板小车(TC)。

每对小车之间的位置不可逾越。

TC用于沿海岸线水平运输集装箱。

而OBC则用于箱子的垂直转移,它把TC的箱子垂直提起然后放到GC上,或者把GC上的箱子垂直提起然后放到TC上。

每个码头有五条低架桥轨道线,但是使用其中的四条轨道,共八个OBC八个TC参与装卸调度,另外一条轨道线则用于预备。

(3)在陆侧的堆场中,每个堆场被平均分割为七个堆场区(术语为垛)。

每个垛配备了一个长的场桥(RMG)和一个短的场桥(RMG)。

还有两个地面轨道电动平板小车(GC),具体布局如图。

(4)在陆侧与海测的中间一段空旷地带,那是集装箱卡车的运行轨道,这部分有人参与运输。

由于某些箱子由于特殊的要求,他们并不进入当前堆场,这时候就必须调度集卡运走,我们把这部分箱子统称为特殊箱。

(5)为了提高码头的吞吐率,所有的设备都支持双箱操作。

u流程介绍卸箱流程:岸桥起重机(QC)从货船上同时吊起两个集装箱至低架桥轨道的上方,被分配的电动平板小车(TC)接到箱子后自动运行至指定位置,同时低架桥轨道电动起重小车(OBC)也运行到相同的目的地,然后OBC从TC上提起箱子,待到TC避开一定的距离后将集装箱下移到轨道以下旋转九十度然后放到地面轨道电动平板小车(GC)平台上,GC负载箱后向堆场区运行,来到箱子的目的地后由堆场起重机(RMG)将集装箱分别吊至指定的堆场箱位。

卸箱流程:堆场起重机(RMG)将集装箱分别从堆场吊至地面轨道电动平板小车(GC)上,GC负载箱后向低架桥方向运行,待到OBC到位后由OBC提起箱子,旋转九十度然后直接吊至轨道上空某高度,接着TC进入OBC的正下方,OBC将集装箱箱卸到TC上,TC负载箱后自动运行至指定的岸桥QC所在的位置,然后QC将集装箱从TC吊起,放至货船的指定目的地。

对于每一个QC设备,它的工作流程是先卸载它当前工作的船贝,然后再装载它当前工作的船贝。

但是对于整个系统运行的时候,装卸是同时运行的。

u系统布置平面图:(平台二维界面)u系统布置三维图:(平台三维界面)3.该平台的软件架构和开发环境用vs2005 + sql20005开发的WINDOWS程序,C++开发,MFC做二维界面,OPENGL做三维显示。

多线程并发(多达64线程),实时调度算法。

平台规模相对是比较大的。

模块划分清晰,包括数据库模块,系统参数配置模块,显示模块(包括二维显示模块和三维显示模块),任务调度模块,PLC模拟模块,设备运行模拟模块,调度算法模块(包括集中调度方式和集中式调度方式),和信息收集模块。

数据中心:整个平台的所有数据信息都放在这里,包括设备的数量,设备的性能参数,堆场布局,当前工作船只的信息,平台模拟的加速比,还有模拟外界环境对设备运行的影响参数。

参数配置:这个模块主要是用于配置平台参数。

可配置部分包括以下:1.设备配置参数(QC的参与执行的数目,参与运行的TC轨道数,每个堆场垛的所参与工作的RMG-GC小车对数等),2.设备性能参数(QC整车移动的速度,QC内部小车水平运行的速度,QC吊钩空载时候的垂直速度,QC吊钩满载时候的垂直速度,QC的高度,TC空载水平运动速度,TC满载水平运动速度,OBC水平运动速度,OBC吊钩空载的垂直速度,OBC吊钩满载的垂直速度,OBC旋转吊钩速度,RMG整车移动速度,RMG内部小车水平运动速度,RMG 吊钩空载垂直速度,RMG吊钩满载垂直速度,GC小车的空载水平移动速度,GC小车的满载水平移动速度),3.模拟运行的加速参数,4.调度算法配置,5.外部因素对设备运行影响系数(1±0.1)。

显示模块:在整个系统的模拟运行中,都是使用了实际的位置坐标。

显示模块把实际坐标系转化为屏幕显示坐标系,并根据屏幕的大小比例进行放大缩小。

为了实现设备的不同时刷屏而屏幕不闪烁效果,其中使用了局部刷新和双缓冲技术。

目前只实现了堆场的俯视图二维显示,通过不同颜色的现实表到不同的设备状态和箱位的高低。

任务调度器:整个系统的输入是任务队列,但是任务队列并不直接暴露给调度算法模块,而是由任务调度器统筹管理,该调度器对任务队列的合理性进行初步分析,在不改变堆场计划下,对任务次序进行局部修改,达到提高双箱率的效果。

任务调度通过观测每个设备的运行状态和当前任务队列的情况,适时的给QC或者堆场的RMG发送装卸箱任务,设备到接到任务消息后,激发新的装卸操作。

任务调度器直接决定着每个QC设备当前工作的状态(处于装状态,或者卸状态),以及当初工作的船贝。

在整个装卸模拟开始的时候,所有任务队列装载进入调度器,当调度器把队列内的所有任务项发送执行完成,标志着该任务模拟执行结束。

PLC模拟:这个模块是和调度器交互的主要模块,由于整个平台架构是消息驱动的,所以他们之间的主要交互方式也是消息。

调度模块向PLC模块发送设备的运行命令,调度命令其中可以包括了一些宏命令,PLC对每个命令进行解析,根据命令的参数,发送到所对应的设备,进行运行模拟。

并跟踪每个设备的运行情况和命令的完成情况,最后在命令完成时想调度算法模块回复命令完成消息和和设备所处的状态。

设备运行模拟:在这模块中,将模拟每个设备的运行。

我们对每个设备分配一个消息队列和一个模拟执行的线程,线程一直监视着消息队列,当消息队列中有任务进入的时候,线程就会获取该任务并解析执行,任务完成会回馈任务完成信息。

在这个模块中,平台将为它分别分配56个线程,分别模拟56个设备。

设别运行的参数都读取自数据中心模块。

调度算法模块:这个模块将根据用户的不同算法需求,做不同的设置,它主要需要实现平台的两个接口,一个是和任务调度器的任务交互,一个是对设备的命令交互等。

信息收集模块:作为一个研究性平台,数据的收集很重要。

利用收集起来的数据我们可以对计算出设备的利用率,系统的流量进而对算法性能进行分析评估。

而这其中,我们收集的数据包括了设备的运行日志(按时间的顺序记录所有设备的运行轨迹),平台交互消息(按时间顺序记录整个任务完成过程中的消息),箱子的运行轨迹(什么时间由什么设备进行什么操作),设备的运行时间(完成每一个任务包括的时间:空闲时间,空载等待时间,装载等待时间,空载运行时间,装载运行时间)。

平台分析人员可以通过这样数据的不同组合得到的需要的不同分析数据。

整个系统使用消息驱动的方式,即每个调度的触发点都是收到新的操作消息。

其中的这个消息机制由我们自主开发的,相对简单的,但是容易管理,调试,比较安全。

下图展示我们平台中的部分消息交互情况:4.调度算法的描述基于这个模拟平台,我们研发了两种智能调度算法,一种是集中式调度方式,一种是分级分布式调度方式,以下我们分别介绍下发这两种调度算法的架构和优缺点比较。

4.1集中式调度算法思路:所有设备的运行都由一个核心逻辑控制。

从任务出发逐步调度每一种设备,直到把集装箱放入目的地。

我们把每个任务的控制逻辑块,叫做一个执行体。

整个系统的执行过程就是不同执行体抢占资源,使用资源,释放资源的过程(这里的资源是设备)。

由于这其中使用了多线程在进行资源竞争,所以我们必须实现一个资源的锁定,分配和释放,以防死锁的情况。

任务消息接收器在接收到任务的消息后,把任务包装成一个执行体(executor)并放入执行体容器中,每个执行体有自身的一个执行逻辑。

每个执行都有一个标识,唯一标志本身,他们向设备管理器申请设备,并不断通过消息收发中向设备发送运行命令,消息发送中心得到设备的反馈消息后会通过执行体的标志,把消息传递给所对应的执行体,当执行体自身的任务完成后,会自行销毁。

4.2分级分布式调度算法思路:和集中式调度算法相对的概念就是分级分布式。

重新思考整个自动化码头的运行流程,其实我们很快就可以发现,集装箱在运送过程中是一个流水线的过程。

在卸箱的过程中经历过了<QC>à<TC-OBC>à<GC-RMG>三个运输的阶段,而在装箱的过程中,则经历了反过程<GC-RMG>à<TC-OBC>à<QC>。

每个阶段可以同时运行多个箱,而在两个阶段的运输过程中只有箱子交互,没有多余的资源依赖,所以我们可以把整个装卸设备分成以下三个级别<QC>,<TC-OBC>,<GC-RMG>,并装卸调度的控制逻辑分别分布到每个级别上,每个级别的调度逻辑只管理调度本级别的设备,对其他级别而言是不可见的。

集装箱的装卸过程也就是箱子在不同级别设备上转移的过程。

关于QC调度级别,由于QC间没有任何的交互操作都是独立工作,所以我们为每个QC设计了一个调度器,每个调度器有装和卸两套逻辑。

卸调度器从任务控制器拿到卸箱任务后开始调度设备从船取箱,运输并向TC调度申请设备,并最终把箱子放到TC 小车上。

装调度则实时跟踪TC调度的设备申请,并从TC设备上吊起箱子,运输并最终放到船上。

关于TC调度级别,TC轨道其实就是一个水平传送带的功能,所有的TC都可以相应卸箱申请也可以处理装箱申请。