产品测试点图-模板

- 格式:doc

- 大小:53.58 KB

- 文档页数:2

1/ 20

2/ 20

目录

3/ 20

产品配套表

填表:审核:

4/ 20

非金属密封件和非金属材料汇总表

填表:审核:

5/ 20

装机汇总表(配套部组件、元器件等)

填表:审核:

6/ 20

装机软件汇总表

填表:审核:

7/ 20

产品技术性能测试记录

8/ 20

填表:审核:

9/ 20

10/ 20

三类关键特性控制情况汇总表

填表:审核:

11/ 20

强制检验点记录汇总表

填表:审核:

12/ 20

产品设计更改汇总表

填表:审核:

13/ 20

产品工艺更改汇总表

填表:审核:

14/ 20

关键件/特性、重要件/特性超差、代料汇总表

填表:审核:

15/ 20

产品返修记录汇总表

填表:审核:

16/ 20

产品质量问题归零汇总表

填表:审核:

17/ 20

质量复查情况汇总表

填表:审核:

18/ 20

特殊记载

19/ 20

20/ 20。

产品试验检测报告模板产品基本信息

- 产品名称:

- 产品型号:

- 产品规格:

- 生产商:

- 检测日期:

- 检测地点:

检测目的

描述对该产品进行试验检测的目的和背景。

检测项目

描述该产品的各项试验检测项目及标准。

1. 性能检测

- 项目1:

- 检测方法:

- 检测结果:

- 项目2:

- 检测方法:

- 检测结果:

2. 安全性检测

- 项目1:

- 检测方法:

- 检测结果:

- 项目2:

- 检测方法:

- 检测结果:

3. 耐久性检测

- 项目1:

- 检测方法:

- 检测结果:

- 项目2:

- 检测方法:

- 检测结果:

检测结果

根据上述检测项目,总结和评价产品的性能、安全性和耐久性。

违规问题和建议改进

根据检测结果,列出产品存在的违规问题,并提出建议改进的方向和措施。

结论

给出对该产品的综合评价和结论。

附录

在此附上相关图片、数据和分析结果等附加信息。

该产品试验检测报告完成后,一般会提交给相关部门、生产商或销售商以供参考和改进产品质量。

在撰写产品试验检测报告时,需要确保准确记录试验过程和结果,并根据相关标准进行评估和分析,以确保报告的客观性和权威性。

1.0目的用于研发中心硬件部PCB制作过程中,对于产品大批量的生产,需要进行在线测试和功能测试,在线测试以及研制生产测试设备的可行性与方便性。

2.0范围本规范适用于公司硬件部所有PCB制作。

3.0职责及权限文件编写标准文件制定单位为研发中心硬件部,修改需要通知相关部门,其他任何单位和个人不得随意更改。

4.0检查事项4.1 基本定义4.1.1在线测试也称内电路测试,也就是在单板上对器件进行测试的一种方法。

通过在线测试仪在被测试单板上的测试点上施加测试探针来测试器件,网络电气特性的一种测试方法。

4.1.2功能测试通过功能测试仪模拟被测试单板实际运行的环境来确认单板所有的功能的一种测试方法。

4.2 基本要求1)、总体方案确定的子系统、模块或单板应有通讯接口。

2)、为子模块和单板所确定的软件和硬件接口应尽量统一和标准。

3)、应尽量采用具有自检和自环等自测试功能的元器件。

4)、在总体方案中为子模块和单板的自测试功能分配或预留一定的命令编码。

5)、为使在线测试可行和方便,单板上的元器件(特别是SMT器件)应设计测试点,或者采用具有边界扫描测试(BST)功能的IC。

4.3在线测试对印制电路板设计的要求(预留)主要采用针床式在线测试仪进行单板的在线测试工作,以下测试点尺寸和密度的要求也是针对针床式在线测试仪提出来的。

4.3.1测试点的设置准则1)、如果一个节点网络中有一个节点是连接到贯穿的器件上,那么不必设置测试点。

2)、如果一个节点网络中连接的所有元件都是边界扫描器件(都是数字器件),那么此网络不必设计测试点。

3)、除了上述两种情况及本标准3.4所描述的情况以外,每个布线网络都应当设置一个测试点,在单板电源和地走线上,每2A 电流至少有一个测试点。

测试点尽量集中在焊接面,且要求均匀分布在单板上。

4)、测试点的密度不超过30个/inch2。

4.3.2测试点的尺寸要求 4.3.2.1测试点的自身尺寸要求a ) 尽量使元器件装在A 面(Top side ),B 面(Bottom side )器件高度应尽量避免超过150mil ;b ) 采用金属化通孔,通孔大小为Φ外≥0.9 mm (36 mil ), Φ内≤0.5 mm (20 mil );c ) 或采用单面测试焊盘,焊盘大小Φ≥0.9 mm (36 mil );d )相邻测试点的中心间距,优先选用d ≥1.8 mm (70 mil ),可以选用d ≥1.25 mm (50 mil );e )测试点是必须可以过锡的(打开防焊层)。

项目名称系统测试报告平台测试小组2023年12月27日目录目录目录 (1)第一章引言 (3)1.1项目概述 (3)1.1.1 编写目的 (3)1.2预期读者 (3)1.3术语定义 (3)第二章测试环境 (4)2.1软硬件环境 (4)2.2网络拓扑 (4)第三章测试结果 (5)3.1任务完成情况 (5)3.2用例情况 (5)3.3缺陷B UG情况 (5)缺陷Bug有效性 (5)Bug性质及模块分布(统计有效bug) (5)Bug性质分布图 (6)bug模块分布图 (6)缺陷Bug引入原因分布 (7)Bug状态分布 (7)Bug状态分布图 (8)Bug版本走势图 (8)第四章测试分析 (10)4.1B UG情况分析 (10)4.1.1bug性质分析 (10)4.1.2Bug状态分析 (10)4.1.3业务逻辑问题 (10)4.1.4系统功能问题 (10)4.1.5界面易用性问题 (10)4.1.6版本bug数量趋势图 (10)4.2测试总结 (10)4.3测试局限性 (10)引言1.1 项目概述1.1.1 编写目的编写该测试总结报告主要有以下几个目的1.通过对测试结果的分析,得到对软件质量的评价2.分析测试的过程,产品,资源,信息,为以后制定测试计划提供参考3.评估测试测试执行和测试计划是否符合4.分析系统存在的缺陷,为修复和预防bug 提供建议1.2 预期读者主要读者:XX 项目管理人员,XX 项目测试经理其他读者:XX 项目相关人员。

1.3 术语定义第一章测试环境2.1软硬件环境硬件环境应用服务器数据库服务器客户端硬件配置软件配置网络环境2.2网络拓扑第二章测试结果3.1 任务完成情况3.2 用例情况书写用例的个数用例书写方式流程图情况3.3 缺陷Bug情况缺陷Bug有效性Bug性质及模块分布(统计有效bug)Bug性质分布图由上图可以看出,…bug模块分布图由上图可以看出,…缺陷Bug引入原因分布由上图可以看出,主要为前台编码和易用性方面的 bug,占到了全部 bug 的 2/3 模块Bug状态New 新建Reopen重开Fixed修改Checked审核Verified验证Closed关闭Not bug非BugDelay挂起新建:新提出的BUG重开:已关闭的Bug再次发现同样错误修改:开发人员正在修改审核:已修改的问题在转测试验证前要先安排另外的开发人员审核验证:已审核问题转测试验证关闭:Bug验证通过,关闭问题非Bug:经开发测试双方沟通确认后不是Bug的问题挂起:开发测试双方修改意见不统一、没有合适解决方案、属于疑难杂症型的Bug Bug状态分布图Bug版本走势图模块V1.0.1 V1.0.2 V1.0.3 有效bug数量第三章测试分析4.1 Bug情况分析4.1.1bug性质分析分析哪些模块存在哪些性质的问题需要引起开发人员注意4.1.2Bug状态分析通过目前的状态提醒项目经理目前bug的修改情况4.1.3业务逻辑问题总结系统存在的业务逻辑和业务流程问题4.1.4系统功能问题总结系统基本功能点的缺陷,包括严重和细节功能问题4.1.5界面易用性问题总结系统界面方面的错误和客户角度易用性方面的建议4.1.6版本bug数量趋势图在图上分析目前总体bug的数量和各应用的bug数量处在什么状态,预计什么时候可以发布版本4.2 测试总结4.3 测试局限性。

合格 口 不合格 口 测试人员:黄亮 技术负责人:王雪华中继段名称:二二四光交-二二四基站中继段光纤线路衰减测试记录 路由后向散射曲线图片

距离 5.0005000米

光衰

使用说明:1.先打开测试图表.xls -打开工作表P-修改中继段名称、距离(红色字体)-然后

开始打印

2.打印时先选定全部工作表,然后取消a和p两个工作表,打印选项里选择选定区域即可

本模板最高支持24芯光缆,如果光缆为4芯只需打印1-4,依此类推

施工单位:四川省通信产业服务有限公司宜宾市分公司此项请根据情况修改此项请根据情况修改

中继段名称需修改

红色光缆长度修改(注意单位为km)。

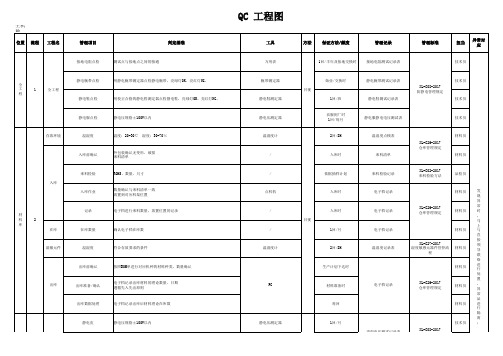

系统名称: 制程控制标准程序主题:铝壳电芯通用工程图-制片文件编号:版面共3页版本 A0说明:检验工序 工序物 料流 程 图控 制 点首件 控制 抽检频率 检验方法/工 具记录形式 责任部门异常处理方式 过程特性 产品特性 控制标准 抽样数量 生产 品质转料检验产品标识与生产计划相符 全检 目视 产品转交单√ √ 反馈QE 、PE正极片 辊压 ★千分尺 使用前归零使用前 目视√ √反馈计量 车间湿度晴天:25-40RH% 雨天:25-50RH%1次/h湿度计《温湿度记录表》√反馈技术部 对辊速度辊压机:30HZ√1次/h查看显示值 《首件产品确认表》《制片IPQC 巡检记录 表》√生产调机压片厚度参照工艺标准 √ 5pcs/20min千分尺 《首件产品确认表》 《极片辊压厚度记录 表》√ √ 反馈上级/PE 处理负极片 辊压 ★千分尺 使用前归零 使用前 目视√ √反馈计量 车间湿度 晴天:25-40RH% 雨天:25-50RH%1次/h湿度计《温湿度记录表》√反馈技术部 对辊速度30Hz/s√1次/h 查看显示值 《首件产品确认表》《制片IPQC 巡检记录 表》√ 生产调机压片厚度参照工艺标准√ 5pcs/20min 千分尺 《首件产品确认表》《极片辊压厚度记录 表》√ √反馈上级/PE 处理正极 裁大片极片毛刺 裁切铝箔,铝箔毛刺长度≤ 该产品所用隔膜厚度的1/2√目视、手感 《首件产品确认表》反馈技术部 极片长度参照工艺标准 √ 5pcs/h 钢尺 《首件产品确认表》 《制片IPQC 巡检记录表》√ √ 反馈上级/PE 处理 极片间隙尺寸参照工艺标准 √ 5pcs/h 钢尺 √ √ 反馈上级/PE 处理 外观 极片外观检验标准 √ 5pcs/h目视√ √反馈上级/PE 处理极片毛刺裁切铜箔,铜箔毛刺长度≤ 该产品所用隔膜厚度的1/2√目视、手感 《首件产品确认表》反馈工程部4 3 2 1 ★ 重点工序 物料导入负极 裁大片极片长度 参照工艺标准 √ 5pcs/h 钢尺 《首件产品确认表》 《制片IPQC 巡检记录 表》 √ √ 反馈上级/PE 处理 极片间隙尺寸参照工艺标准 √ 3pcs/h 钢尺 √ √反馈上级/PE 处理外观极片外观检验标准 √5pcs/h目视 √反馈上级/PE 处理铝带/高温胶纸正极分切小片分切刀规格 参照工艺标准《首件产品确认表》《制片IPQC 巡检记录表》 《极片横切工序厚度抽检表》 √ √ 反馈技术/PE 处理极片毛刺 毛刺长度≤8um √目视、手感极片宽度 参照工艺标准 √-钢尺√ √ 反馈技术/PE 处理 极片厚度 参照工艺标准5pcs/h 千分尺 √ √ 反馈技术/PE 处理外观极片外观检验标准 √5pcs/h目视√ √反馈上级/PE 处理负极分切小片 分切刀规格 参照工艺标准《首件产品确认表》《制片IPQC 巡检记录表》《极片横切工序厚度抽检表》√ √反馈技术/PE 处理极片毛刺 毛刺长度≤8um √目视、手感极片宽度 参照工艺标准 √- 钢尺√ √ 反馈技术/PE 处理 极片厚度 参照工艺标准5pcs/h 千分尺 √ √ 反馈技术/PE 处理外观极片外观检验标准 √5pcs/h目视 √ √反馈上级/PE 处理 正极片分档电子称极片重量 参照工艺标准,超出工艺标准档次范围的比例>3%,则该批次极片全检√每批次抽检 10% 电子称《极片称重记录表》√极片称重全检/反馈PE、QE 负极片 分档 电子称 极片重量 参照工艺标准,超出工艺标 准档次范围的比例>3%,则 该批次极片全检√每批次抽检 10% 电子称《极片称重记录表》√极片称重全检/反馈PE、QE正极耳 焊接 极耳尺寸 参照SOP 标准 √ 《首件产品确认表》 √ √ 反馈PE 处理 胶纸尺寸 参照SOP 标准 √《首件产品确认表》√ √ 反馈PE 处理 焊接位置 参照工艺标准 √ 3pcs/h/台钢尺《首件产品确认表》 《制片IPQC 巡检记录 表》 √返工/反馈PE 处理 焊接牢固度 无虚焊√ 3pcs/h/台 手拉、 目视 √ √生产调机/返工 极耳外露尺寸参照工艺标准 √ 3pcs/0.5h/ 台钢尺 反馈上级/PE 处理焊接有效长度根据模具长度调整 √ 3pcs/h/台 目视√生产返工镍带/高温胶纸负极耳 焊接极耳尺寸参照SOP 标准 √ 《首件产品确认表》 √ √ 反馈PE 处理 胶纸尺寸 参照SOP 标准 √《首件产品确认表》√ √ 反馈PE 处理 焊接位置参照工艺标准√ 3pcs/h/台钢尺√返工/反馈PE 处理10 8 69 75 111 2514负极耳焊接焊接牢固度 手工检测是否虚焊 √ 3pcs/h/台 目视《制片IPQC 巡检记录 表》√ √ 生产调机/返工 极耳外露尺寸 参照工艺标准 √ 3pcs/h/台反馈PE 处理 焊接有效点数≤35mm 的7个有效点 >35mm 的7-9个有效点√ 3pcs/h/台 手拉、 目视 √生产返工正极片 烘烤烘烤温度 80±5℃ 1次/0.5h 温度计《烘烤记录表》√ 反馈技术部 烘烤时间8h1次/0.5h 起止时间记 录 √重新加烘 真空度 -0.08mpa ±0.005mpa1次/0.5h真空表 √反馈技术部换气频率 1次/1h查看真空表标识参照此工序SOP全检 查看标识√ 生产返工冷却温度≤45℃ 1次/层反馈PE 处理负极片 烘烤烘烤温度 40±5℃ 1次/0.5h 温度计《烘烤记录表》√ 反馈技术部 烘烤时间不烘烤,真空箱结存 1次/0.5h 起止时间记 录 √重新加烘 真空度 -0.08mpa ±0.005mpa1次/0.5h真空表 √反馈技术部换气频率 1次/1h 查看真空表标识参照此工序SOP全检 查看标识√ 生产返工冷却温度≤45℃1次/层批准:审核:制定:制定日期:1。