伺服电机选型计算公式

- 格式:docx

- 大小:431.35 KB

- 文档页数:26

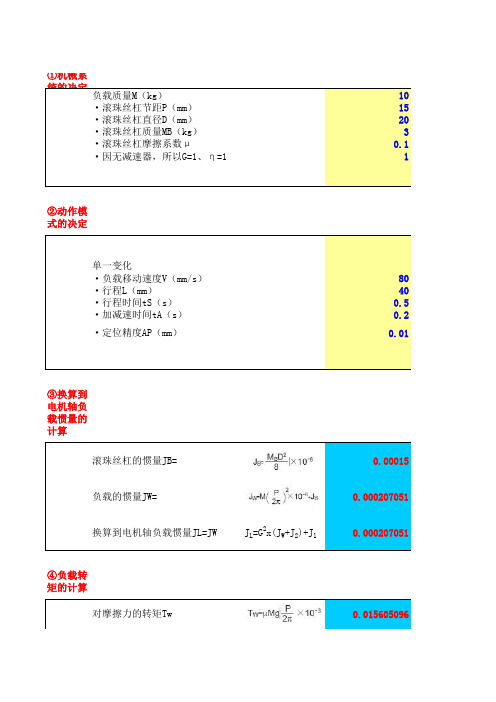

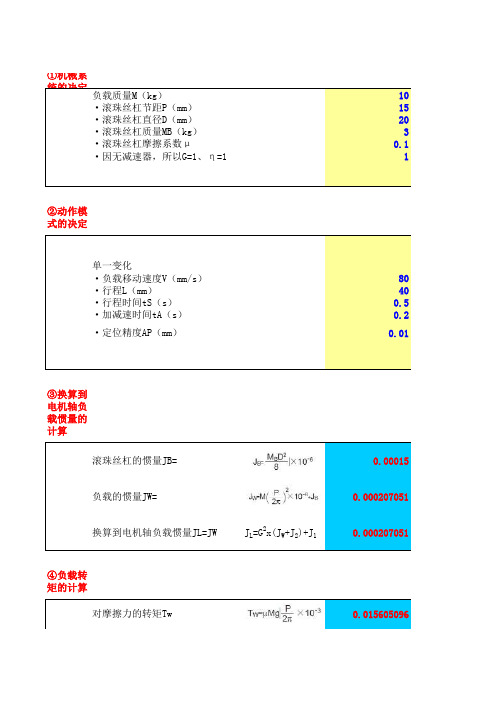

说明:由于是连续运动,所以在计算牛矩时只需考虑负载牛矩,启动牛矩忽略,但必须考虑到机械结构参数:

皮带速度:V=96m/min

皮带与工作物总质量m L=50kg*

滑动面摩擦系数μ=0.3*

滚筒直径D=0.1m*

滚筒质量m2=5kg*

传送带和滚筒的机械效率η=0.8*

减速机机械效率ηG=0.7

减速比i=5*

外力FA=10N*

移动方向与水平轴夹角 a =0°

1)电机转速

减速机输出轴转速N=305.5768rpm

电机输出轴转速N M=N*i

=1527.884rpm 2)计算负载转矩

减速机轴向负载F=

=

减速机轴负载转矩T L

=9.8125Nm

电机轴负载转矩T LM=

= 2.803571Nm

4)计算折算到电机轴的惯量

皮带和工作物的惯量J M1

=0.125kgm2

皮带轮连续运动选型计算表

滚筒的惯量

J M2==

0.00625kgm 2J M1+2J M2=

0.1375kgm 2

5)必须转矩

必须转矩

T M =T LM *S = 5.607143Nm

6)负荷与电机惯量比

惯量比

=

5

折算到减速机轴的负载惯量 J L =

计算表格

,启动牛矩忽略,但必须考虑到惯量的匹配

其他常数

G=9.8m/s

pi= 3.1416

电机惯量J M=0.0011kgm2安全系数S=2。

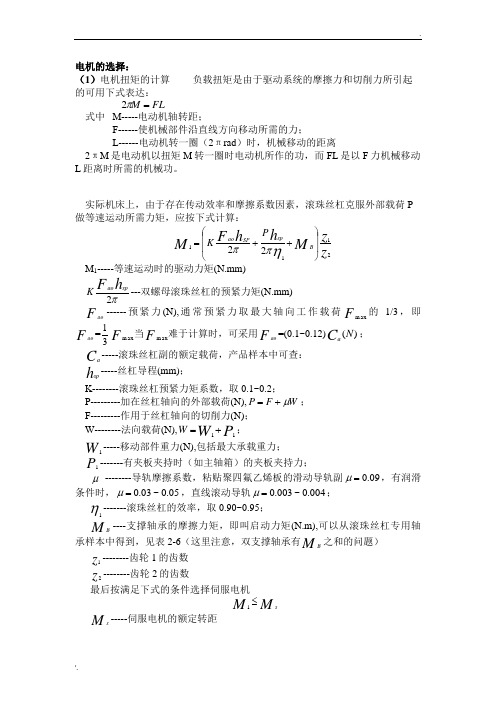

电机的选择:(1)电机扭矩的计算 负载扭矩是由于驱动系统的摩擦力和切削力所引起的可用下式表达: FL M =π2式中 M-----电动机轴转距;F------使机械部件沿直线方向移动所需的力;L------电动机转一圈(2πrad )时,机械移动的距离2πM 是电动机以扭矩M 转一圈时电动机所作的功,而FL 是以F 力机械移动L 距离时所需的机械功。

实际机床上,由于存在传动效率和摩擦系数因素,滚珠丝杠克服外部载荷P 做等速运动所需力矩,应按下式计算:z z M h h F M B spSPao P K 211122⎪⎪⎭⎫ ⎝⎛++=ηππ M 1-----等速运动时的驱动力矩(N.mm)π2hF spao K---双螺母滚珠丝杠的预紧力矩(N.mm) Fao------预紧力(N),通常预紧力取最大轴向工作载荷Fm ax的1/3,即F ao =31F m ax当F m ax 难于计算时,可采用F ao =(0.1~0.12))(N C a ; C a -----滚珠丝杠副的额定载荷,产品样本中可查:hsp-----丝杠导程(mm);K--------滚珠丝杠预紧力矩系数,取0.1~0.2;P---------加在丝杠轴向的外部载荷(N),W F P μ+=; F---------作用于丝杠轴向的切削力(N); W--------法向载荷(N),P W W 11+=;W 1-----移动部件重力(N),包括最大承载重力;P 1-------有夹板夹持时(如主轴箱)的夹板夹持力;μ --------导轨摩擦系数,粘贴聚四氟乙烯板的滑动导轨副09.0=μ,有润滑条件时,05.0~03.0=μ,直线滚动导轨004.0~003.0=μ;η1-------滚珠丝杠的效率,取0.90~0.95;MB----支撑轴承的摩擦力矩,即叫启动力矩(N.m),可以从滚珠丝杠专用轴承样本中得到,见表2-6(这里注意,双支撑轴承有M B 之和的问题)z 1--------齿轮1的齿数 z2--------齿轮2的齿数最后按满足下式的条件选择伺服电机M M s ≤1Ms-----伺服电机的额定转距(2)惯量匹配计算 为使伺服进给系统的进给执行部件具有快速相应能力,必须选用加速能力大的电动机,亦即能够快速响应的电机(如采用大惯量伺服电机),但又不能盲目追求大惯量,否则由于不能从分发挥其加速能力,会不经济的。

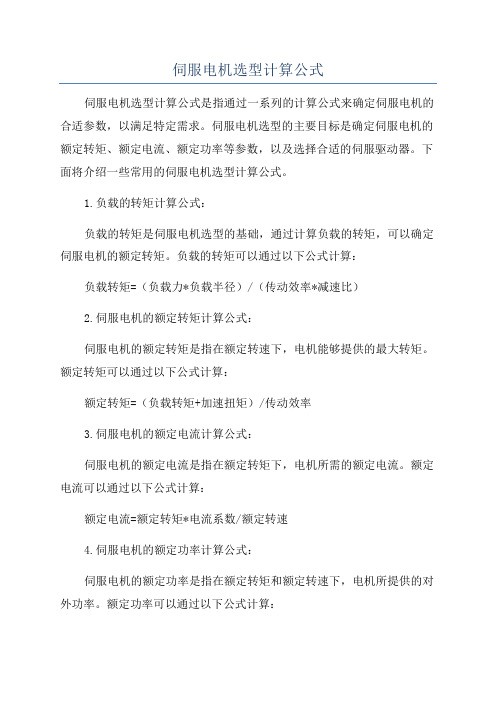

伺服电机选型计算公式伺服电机选型计算公式是指通过一系列的计算公式来确定伺服电机的合适参数,以满足特定需求。

伺服电机选型的主要目标是确定伺服电机的额定转矩、额定电流、额定功率等参数,以及选择合适的伺服驱动器。

下面将介绍一些常用的伺服电机选型计算公式。

1.负载的转矩计算公式:负载的转矩是伺服电机选型的基础,通过计算负载的转矩,可以确定伺服电机的额定转矩。

负载的转矩可以通过以下公式计算:负载转矩=(负载力*负载半径)/(传动效率*减速比)2.伺服电机的额定转矩计算公式:伺服电机的额定转矩是指在额定转速下,电机能够提供的最大转矩。

额定转矩可以通过以下公式计算:额定转矩=(负载转矩+加速扭矩)/传动效率3.伺服电机的额定电流计算公式:伺服电机的额定电流是指在额定转矩下,电机所需的额定电流。

额定电流可以通过以下公式计算:额定电流=额定转矩*电流系数/额定转速4.伺服电机的额定功率计算公式:伺服电机的额定功率是指在额定转矩和额定转速下,电机所提供的对外功率。

额定功率可以通过以下公式计算:额定功率=额定转矩*额定转速/9.555.伺服驱动器的额定功率计算公式:伺服驱动器的额定功率是指驱动器所能提供的最大功率。

额定功率可以通过以下公式计算:额定功率=伺服电机的额定功率/驱动器的效率除了上述几个常用的伺服电机选型计算公式外,还需要考虑一些其他因素,例如:负载的加速时间、负载的惯性矩、伺服系统的控制精度等,这些因素都会对伺服电机的选型产生影响,需要综合考虑。

同时,还需要根据具体的应用环境和需求,选择合适的伺服电机和驱动器型号,以确保系统的性能和可靠性。

需要注意的是,伺服电机选型计算公式只是一个参考,实际选型过程中还需要考虑一系列的工程参数和实际情况,同时也需要借助一些专业的伺服电机选型软件,以更准确地确定伺服电机的参数。

伺服电机选型和编码器选型计算1. 引言在设计和选择伺服控制系统时,正确选型电机和编码器是非常重要的。

本文将介绍如何进行伺服电机和编码器的选型计算,帮助您选择适合您应用需求的电机和编码器。

2. 伺服电机选型计算伺服电机的选型计算主要涉及以下几个参数:- 功率需求(单位:瓦特)- 转矩需求(单位:牛米)- 转速需求(单位:转/分钟)根据应用需求,可以通过以下步骤计算伺服电机的选型:1. 确定所需的功率需求。

2. 确定所需的转矩需求。

3. 确定所需的转速需求。

4. 根据伺服电机的技术参数表,选择一个合适的电机型号,其中包括功率、转矩和转速等参数。

3. 编码器选型计算编码器是用于测量和反馈电机转速和位置信息的重要设备。

选取合适的编码器需要考虑以下因素:- 分辨率需求(单位:线数)- 测量精度需求选型计算步骤如下:1. 确定所需的分辨率需求,即每转的线数。

2. 考虑测量精度需求,通常以角度或长度表示。

3. 根据编码器的技术参数表,选择一个合适的编码器型号,其中包括分辨率和测量精度等参数。

4. 总结正确选型伺服电机和编码器对于设计和选择伺服控制系统至关重要。

通过本文介绍的伺服电机和编码器选型计算方法,您可以根据应用需求选择适合的电机和编码器型号,以满足系统的性能和稳定性要求。

在选择过程中,还需注意其他因素,如供电要求、安装尺寸和可靠性等,以获取最佳的控制效果。

请注意,本文只提供了伺服电机和编码器选型计算的基本步骤和考虑因素,具体选型还需根据实际应用需求进行详细分析和评估。

伺服电机的选型和转动惯量的计算伺服电机是一种采用反馈控制系统的电机,常用于需要精确控制转动位置、速度和力矩的应用中。

选型和转动惯量的计算是为了确保电机能够满足系统的性能要求。

在进行伺服电机的选型时,需要考虑以下几个方面:1.负载特性:了解所需控制的负载类型,包括负载的惯性矩、负载对电机的回复要求等。

这些参数将对电机的性能和选型产生重要影响。

2.控制要求:了解所需控制的性能指标,包括位置精度、速度范围、加速度、力矩等。

这些参数将对电机的动态响应和控制能力产生重要影响。

3.环境条件:了解电机将运行的环境条件,包括温度、湿度、腐蚀性等。

这些条件将对电机的耐久性和可靠性产生重要影响。

4.使用寿命:了解电机的使用寿命要求,考虑使用寿命与成本之间的平衡。

基于以上要求,在伺服电机的选型中,我们可以通过以下几个步骤进行:步骤一:确定负载特性首先,需要对负载进行分析和测量,得到负载的特性参数,包括负载的惯性矩、负载对电机的回复要求等。

可以使用力矩传感器或测量设备来测量负载的特性。

步骤二:确定控制要求根据实际应用需求,确定所需的控制要求,包括位置精度、速度范围、加速度、力矩等。

可以根据系统的动态特性和控制性能要求,计算出所需的电机性能参数。

步骤三:选型电机根据负载特性和控制要求,选择适当的伺服电机。

可以根据电机供应商提供的产品目录、技术规格和性能曲线,进行比较和选择。

步骤四:计算转动惯量转动惯量是描述绕轴旋转运动的物体对转动的惯性程度的物理量。

对于伺服电机系统,转动惯量对于控制系统的动态响应和稳定性非常重要。

计算转动惯量的方法可以有多种,以下是其中一种常见的计算方法:1.将负载模型化为旋转惯性将负载视为固定于电机轴上的旋转质点,假设负载的转动惯量为J_l。

2.估算负载的转动惯量根据负载的形状和结构,可以使用以下公式估算负载的转动惯量:J_l=m*l^2其中,m为负载的质量,l为负载的一个特定距离。

3.计算电机和驱动部分的转动惯量电机和驱动部分的转动惯量可通过电机制造商提供的数据手册和技术规格进行查找。

1 引言现代机电行业中经常会碰到一些复杂的运动,这对电机的动力荷载有很大影响。

伺服驱动装置是许多机电系统的核心,因此,伺服电机的选择就变得尤为重要。

首先要选出满足给定负载要求的电动机,然后再从中按价格、重量、体积等技术经济指标选择最适合的电机。

设计时进给伺服电机的选择原则是:首先根据转矩-速度特性曲线检查负载转矩,加减速转矩是否满足要求,然后对负载惯量进行校合,对要求频繁起动、制动h的电机还应对其转矩均方根进行校合,这样选择出来的电机才能既满足要求,又可避免由于电机选择偏大而引起的问题。

本文主要叙述了针对VMC 750立式加工中心的功能要求和规格参数,对各轴的伺服电动机进行计算选择,确定FANUC伺服电动机的型号和规格大小,并给出数据表。

同时在论文中简述了各数据的计算公式以及数据计算例子。

让读者能够直观的了解VMC750的伺服电机的数据信息,并知道如何根据一台加工中心的功能要求和规格参数进行数据计算,来选择合适的伺服电机。

2.选择电动机时的必要计算在伺服电机选型计算当中其主要数据包括:负载/ 电机惯量比,加减速力矩,切削负载转矩,连续过载时间等几方面的内容,本节内容便为大家简述了以上重要数据的计算方式。

2.1 负载/ 电机惯量比正确设定惯量比参数是充分发挥机械及伺服系统最佳效能的前提,此点在要求高速高精度的系统上表现尤为突出,伺服系统参数的调整跟惯量比有很大的关系,若负载电机惯量比过大,伺服参数调整越趋边缘化,也越难调整,振动抑制能力也越差,所以控制易变得不稳定;在没有自适应调整的情况下,伺服系统的默认参数在1~3 倍负载电机惯量比下,系统会达到最佳工作状态,这样,就有了负载电机惯量比的问题,也就是我们一般所说的惯量匹配,如果电机惯量和负载惯量不匹配,就会出现电机惯量和负载惯量之间动量传递时发生较大的冲击;下面分析惯量匹配问题。

TM - TL = ( JM + JL ) α(1)式中,TM———电机所产生的转矩;TL———负载转矩;JM———电机转子的转动惯量;JL———负载的总转动惯量;α———角加速度。

2.2 加减速力矩伺服电机除连续运转区域外,还有短时间内的运转特性如电机加减速,用最大转矩表示;即使容量相同,最大转矩也会因各电机而有所不同。

最大转矩影响驱动电机的加减速时间常数[7],使用公式(3),估算线性加减速时间常数ta,根据该公式确定所需的电机最大转矩,选定电机容量。

ta = ( JL + JM ) n95.5×(0.8Tmax - TL )(3)式中,n ———电机设定速度,r/min;JL———电机轴换算负载惯量,kg·cm2;JM———电机惯量,kg·cm2;Tmax———电机最大转矩,N·m;TL———电机轴换算负载(摩擦、非平衡)转矩,N·m。

2.3 切削负载转矩在正常工作状态下,切削负载转矩不超过电机额定转矩的80%。

连续特性(连续实效负载转矩)对要求频繁起动、制动的数控机床,为避免电机过热,必须检查它在一个周期内电机转矩的均方根值,并使它小于电机连续额定转矩,其具体计算可参考其它文献。

在选择的过程中依次计算此五要素来确定电机型号,如果其中一个条件不满足则应采取适当的措施,如变更电机系列或提高电机容量等2.4 连续过载时间连续过载时间应限制在电机规定时问之内。

但是,Tc若小于了Tms则勿需对此项进行检验。

Tlam≤TMon,式中TLam ——连续过载时间,minTMON ——电机规定过载时问,min3 VMC 750立式加工中心伺服电机的选择选择电机时的计算条件叙述VMC750立式加工中心伺服轴(见图3-1-1)的电机选择步骤。

图3-1-1 水平运动伺服轴例:工作台和工件的W :运动部件(工作台及工件)的重量(kgf)=600kgf机械规格μ:滚动导轨摩擦系数:0.01π:驱动系统的效率:0.95fg :夹具固定力:50kgfFc :由切削力产生的推进阻力:500kgfFcf :由切削力矩产生的工作台对滑动表面的压力:25kgfZ1/Z2:齿轮减速比:1:1例:进给丝杠的(滚珠Db :轴径=32 mm丝杠)的规格Lb :长度:900mm,单支承P :螺距:12mm例:电机轴的运行规格快进速度:X、Y轴:30m/min;Z轴:24m/min 加速时间:0.1s3.1惯量匹配计算为使伺服进给系统的进给执行部件具有快速相应能力,必须选用加速能力大的电动机,亦即能够快速响应的电机(如采用大惯量伺服电机),但又不能盲目追求大惯量,否则由于不能从分发挥其加速能力,会不经济的。

因此必须使电机惯量与进给负载惯量有个合理的匹配。

通常在电机惯量与负载惯量(折算至电动机轴)或总惯量之间,推荐下列匹配关系:或或3.1.1回转的惯量:回转体:y----回转体材料的密度D-----回转体直径L-----回转体长度g-----重力加速度有台阶的回转体,按每段计算后相加3.1.2 直线运动物体的惯量W-------直线运动物体的重力L------电机转一圈时物体移动的距离,如电机与丝杠直联,推倒过程:根据能量守恒定律丝杠转一圈时:于是得:齿轮传动惯量转换:负载折算到电机轴上的转动惯量:3.2加减速力矩按下步骤计算加速力矩:计算加速力矩:步骤1 假定电机由NC控制加/减速,计算其加速度。

将加速度乘以总的转动惯量(电机的惯量+ 负载惯量),乘积就是加速力矩。

3.2.1 直线加/减速图3-2-1 直线加/减速时间与速度,速度与转矩关系图Ta = (Vm/60) ×2π×( 1/ta )×Jm×(1-e-ks。

ta)++( Vm/60 ) ×2π×(1/ta) ×JL×(1-e-ks。

ta)÷ηVr = Vm×{1-(1/Ta·ks ) (1 - e-ks。

ta )}Ta :加速力矩(kgf·cm)Vm :电机快速移动速度(min-1)ta :加速时间(sec)Jm :电机的惯量(kgf.cm.s2)JL :负载的惯量(kgf.cm.s2) Vr :加速力矩开始下降的速度(与Vm不同) (min-1)Ks :位置回路的增益(sec-1)η:机床的效率例子:在下列条件下进行直线加/减速:电机为α2/3000。

首先计算电机和负载惯量,然后计算加速转矩。

电机惯量Jm为0.0061(kgf.cm.s2),Vm为3000(min-1),ta为0.1(s),ks为30(sec-1),JL=0.0247(kgf.cm.s2)。

Ta = 3000/60 ×2π×1/0.1×0.0061×(1-e-30×0.1)++ 3000/60×2π×1/0.1×0.0247×(1-e-30×0.1)÷0.9= 100.1(kgf.cm.) = 9.81(Nm)图3-2-2 速度与转矩示意图由α2/3000的速度-转矩特性可以看到,9.81(Nm)的加速力矩处于断续工作区的外面(如图3-2-2的特性曲线和电机的数据单)。

(α2/3000的力矩是不够的。

)如果轴的运行特性(如,加速时间)不变,就必须选择大电机。

比如,选择α3/3000(Jm为0.02 kgf.cm.s2),重新计算加速力矩如下:Ta = 123.7(Kg.cm) = 12.1(Nm)Vr = 2049(min-1)由该式可知,加速时,在转速2049(min-1)时,要求加速力矩为12.1 Nm。

由上面的速度-力矩特性可以看出,用α3/3000 电机可满足加速要求。

由于已将电机换为α3/3000,则法兰盘尺寸已经变为130mm×130mm。

若机床不允许用较大电机,就必须修改运行特性,例如,使加速时间延长。

3.2.2 不控制加/减速时图3-2-3 不控制加/减速时时间与速度,速度与转矩示意图公式为:Ta = ×2π××(Jm+JL)Ta =1/ks计算加速力矩:步骤2为了得到电机轴上的力矩T,应在加速力矩Ta上增加Tm(摩擦力矩)。

T = Ta+TmT = 12.1(Nm)+0.9(Nm) = 13.0 (Nm)计算加速力矩:步骤3 核算上面步骤2计算出的力矩T应小于或等于放大器已限定的力矩。

用相应电机的速度-转矩特性和数据单核算由步骤1算得的Vr时的T应在断续工作区内。

因为Vr为2049(min-1),T为13.0(Nm),用指定的时间常数加速是可能的(条件2)3.2.3 计算力矩的均方根值计算快速定位频率绘制快速定位一个周期的速度-时间和转矩-时间图,如下图。

普通切削时,快速定位的频率不会有问题;但是,对于有些频繁快速定位的机床必须检查加/减速电流是否会引起电机过热。

图3-2-4 速度-时间和转矩-时间周期图根据力矩-时间图可以得到一个运行周期的加于电机上力矩的均方根值。

对该值进行核算,确保要小于或等于电机的额定力矩(条件3)如果Trms小于或等于电机静止时的额定力矩(Ts),则选择的电机可以使用。

(考虑到发热系数,核算时静止力矩应为实际静止额定力矩的90%。

例子:在下列条件下选用α3/3000(Ts=31 kgf.cm)=3.0Nm的电机:Ta=12.1 Nm,;Tm=To=0.9 Nm;t1= 0.1 s;t2=1.8s;t3=7.0s。

= 20.2 Nm <Ts×0.9=2.9×0.9=2.61 Nm因此,用α3/3000电机可以满足上述运行条件。

(条件3)计算在一个负载变化的若负载(切削负载,加/减速度)变化频繁,其力矩-时间图工作周期内的转矩Trms 如下图所示。

用该图计算出力矩的均方根值后进行核算,和上述一样,使其小于或等于电机的额定力矩。

图3-2-5 工作周期转矩图3.2.4 计算最大切削核算工作台以最大切削力矩Tmc 运动的时间(在负荷期间力矩的负荷百分比或ON的时间)要在希望的切削时间内。

(条件5)如果切削时加于电机轴上的Tmc(最大负载力矩)--由§1.1算得的—小于电机的静止额定力矩(Tc)与α(热效率)的乘积,则所选电机可以满足连续切削。

若Tmc 大于该乘积(Tmc>Tc×α),则按下述步骤计算负荷时间比(ton)。

Tmc 可以在整个切削周期内加到电机上。

(假设α为0.9,考虑机床运行条件计算负荷百分比。

)Tmc<Tc×α可用最大切削力矩连续运行(用最大切削力矩运行的周期负荷百分比是100%)。

Tmc>Tc×α根据下图和公式计算周期负荷的百分比。