纳米织构化表面及其摩擦学

- 格式:ppt

- 大小:3.29 MB

- 文档页数:21

AlCrN涂层表面微/纳织构的制备及其摩擦磨损特性研究本文将硬质涂层技术和表面微/纳织构技术两种效应有机结合,提出了微/纳织构化AlCrN涂层表面的设计思路,在研究分析了AlCrN涂层表面微/纳织构制备技术的基础上,采用激光技术在AlCrN涂层表面制备了微米级和纳米级沟槽型织构,系统研究了微/纳织构化AlCrN涂层表面的摩擦磨损特性,阐明了微/纳织构对AlCrN涂层表面摩擦磨损性能的影响,并揭示了其磨损机理。

首先,采用脉冲光纤激光器在AlCrN涂层表面制备了微米级沟槽型织构,分别研究了脉冲功率、扫描速度和扫描次数对微织构深度和宽度的影响,并结合AlCrN涂层的表面特性,优化得到最佳的工艺参数:脉冲功率为12W,扫描速度为200mm/s,扫描一次,并在AlCrN涂层表面制备了深度为3μm,宽度为36μm,不同间距、不同角度的沟槽型微织构。

在分析了飞秒激光加工原理的基础上,采用钛宝石飞秒激光器在AlCrN涂层表面制备了周期性的纳米级沟槽型织构,分别研究了单脉冲能量、扫描速度、扫描间距和扫描次数对纳织构形貌的影响,优化得到最佳的工艺参数:飞秒激光的单脉冲能量为3.5μJ,扫描速度为1000μm/s,扫描间距5μm,扫描次数为1次,并在AlCrN涂层表面制备了深度是200nm,宽度是600nm,面积占有率为100%,50%和25%的三种纳米级沟槽型织构表面。

通过往复式摩擦磨损试验对不同角度、不同间距、不同表面粗糙度的微织构化AlCrN涂层表面的摩擦磨损特性进行了研究分析,系统分析了沟槽型微织构对AlCrN涂层的摩擦磨损性能的影响。

研究表明:微织构能够提高AlCrN涂层表面的摩擦磨损性能,低载荷、高滑动速度和添加润滑剂的条件下,微织构能够更有效的提高AlCrN涂层表面的摩擦磨损性能;微织构的形貌对表面摩擦磨损性能有很大的影响,与滑动方向平行的织构角度是最佳的减磨角度,400μm是最佳的微织构间距;降低微织构表面的粗糙度可以有效的提高AlCrN涂层表面的抗磨损能力,未抛光和抛光后微织构表面的摩擦系数相差不多,但是降低微织构表面粗糙度能够减小AlCrN涂层表面磨痕尺寸和减小摩擦球的磨损体积。

2020年5月第4J卷第5期Vol.44No.5May2020 MATERIALS FOR MECHANICAL ENGINEERING1X)1:1().11973/jxgccl202005009表面织构化对摩擦学性能影响的研究进展李甜甜,孙耀宁,张丽,王国建(新疆大学机械工程学院,乌鲁木齐830047)摘要:表面织构技术是通过微细加工技术在材料表面加工出具有一定几何形貌与尺寸,且排列规律的图案.从而改善材料表面摩擦学性能的新型表面改性技术。

表面织构因在改善材料摩擦学特性方面具有的突出优势而在机械摩擦配副中发挥着重要的作用。

介绍了常见的表面织构加工技术,阐述了不同工况下表面织构的减磨机理,总结了表面织构形貌及其几何参数对耐磨性能的影响.并展望了表面织构技术的未来发展方向。

关键词:摩擦学性能;表面织构;减磨机理;织构形貌;几何参数中图分类号:TH117文献标志码:A文章编号:1000-3738(2020)05-0044-05 Research Progress on Effect of Surface Texturing on Tribological PropertiesLI Tiantian.SUN Yaoning.ZHANG Li,WANG Guojian(School of Mechanical Engineering,Xinjiang University,Urumqi830047,China)Abstract:Surface texture technique is a new type surface modification technique*which can effectively improve the tribological properties of materials through machining patterns with a certain shape and size,and with regular arrangement on the surface of materials by micro-fabrication technique.Surface texture plays an important role in mechanical friction pairs because of its outstanding advantages in improving the tribological characteristics of materials.The common texture preparation methods are introduced;the wear reducation mechanism of surface texture under different working conditions is described;the influence of surface texture topography and its geometric parameters on the wear resistance is summarized.The development direction of surface texture technology is prospected.Key words:tribological property;surface texture;wear reduction mechanism;texture topography;geometric parameter0引言摩擦磨损是机械系统中普遍存在的问题,约2/3工程材料损失量和80%机械零部件失效事故都是由摩擦磨损造成的据统计,英国、美国、日本、德国等发达国家每年因摩擦磨损而造成的经济损失占国民生产总值的1%〜2%。

纳米摩擦学一、综述摩擦、磨损与润滑是材料表面和界面上的微观动态行为。

它涉及到金属、离子固体、半导体、陶瓷和有机材料等组成的非均匀系统的结构变化、能量转化、热力学等物理化学过程、以及在非平衡条件下的非线性流动、变形等力学行为。

仅从宏观的、连续介质的角度进行研究,难以深入地了解摩擦学现象和揭示其机理。

纳米摩擦学或称微观摩擦学是在纳米尺度上研究摩擦界面上的行为、变化、损伤及控制。

摩擦学就其性质而言属于表面科学范畴,摩擦过程中材料表面所表现的宏观特性与其微观结构密切相关。

纳米摩擦学研究提供了一种新的思维方式,即从分子、原子尺度上揭示摩擦磨损和润滑机理,建立材料微观结构与宏观特性的构性关系。

因此更加符合摩擦学的研究规律,标志着摩擦学学科发展进入一个新的阶段。

Dowson在总结20年来摩擦学的重大发展后指出人们已认识到亚微米厚度的润滑膜和表面涂层的重要作用。

现代摩擦学研究正向表面与界面科学和技术的方向发展。

纳米摩擦学(Nano Tribology)又称之为分子摩擦学(Molecular Tribology),迅速成为机械学科的前沿领域。

随着纳米科技的发展而新兴的纳米摩擦学是在原子分子尺度上研究摩擦界面上的行为、变化、损伤及其控制,成为超精密机械和微型机械研究的重要技术基础之一。

对纳米摩擦学的研究主要集中在纳米润滑与纳米摩擦两方面。

纳米摩擦学旨在原子、分子和纳米尺度下研究摩擦界面之间的摩擦、磨损与粘着行为及机理,设计和制备纳米尺度上的润滑剂和分级薄膜润滑膜,利用LB 膜技术、AFM或FFM等现代表面分析技术揭示边界润滑剂的作用机理,并用计算机进行分子动力学模拟,即建立一个包含大量粒子的离散系统,建立数学和物理模型来模拟摩擦界面。

二、实验仪器为了测量原子尺度的表面形貌和表面微观动态力学行为,纳米摩擦学的实验常采用表面力仪(Surface force apparatus)和扫描探针技术。

具体有扫描隧道显微镜(STM)、原子力显微镜(AFM)和摩擦力显微镜(FFM)。

激光表面织构技术调控材料摩擦学性能的研究进展李文轩;段海涛;李国政;詹胜鹏;章武林;马利欣;贾丹【期刊名称】《表面技术》【年(卷),期】2024(53)9【摘要】表面织构是提高工程材料摩擦学性能有效的表面改性方法之一。

近年来多种表面织构技术已被应用于提高材料表面减摩耐磨性能,而在众多表面织构化技术中,激光表面织构技术由于具有加工速度快、生产效率高、可控性好等优点而被广泛应用。

综述了激光表面织构的最新进展及应用,讨论了目前激光表面织构技术存在的问题及解决方法,总结了3种不同加工原理下的激光处理方法存在的问题,包括形状参数难控制、精度较差及灵活性较低等,并介绍了液相辅助加工技术在激光表面织构技术中的应用,同时分析了不同工艺参数包括密度、形状及深度等对材料摩擦学性能的影响。

综述了激光表面织构技术复合涂层技术的研究现状,其中激光表面织构与非金属或金属涂层复合,包括氧化石墨烯填充PTFE涂层复合激光表面织构、复合热丝化学气相沉积增强激光表面织构、复合电液雾化增强激光表面织构及复合激光熔覆技术增强激光表面织构。

总结了激光表面织构技术结合不同润滑技术对材料摩擦学性能的影响。

最后展望了激光表面织构在各个领域的未来发展方向。

【总页数】18页(P85-101)【作者】李文轩;段海涛;李国政;詹胜鹏;章武林;马利欣;贾丹【作者单位】武汉材料保护研究所有限公司特种表面保护材料及应用技术国家重点实验室;湖北隆中实验室【正文语种】中文【中图分类】V261.8;TH117【相关文献】1.激光表面织构化对材料摩擦学性能影响的研究进展2.激光表面织构化改善摩擦学性能的研究进展3.激光表面织构化与固体润滑技术复合处理改善表面摩擦学性能的研究现状4.激光织构对材料表面摩擦学性能影响的研究进展因版权原因,仅展示原文概要,查看原文内容请购买。

3基金项目:国家自然科学基金资助项目(No 150375015)1收稿日期:2006-04-20作者简介:田伟(1981—),男,博士生.E 2mail:tianwei1981@1261com 1纳米表面工程与摩擦学3田 伟 王 铀 王典亮(哈尔滨工业大学材料科学与工程学院 黑龙江哈尔滨150001)摘要:利用表面工程技术解决摩擦磨损问题具有高效、实用等特点。

随着科学技术的迅速发展,纳米材料和纳米技术在表面工程中得到了广泛应用,由此出现了“纳米表面工程”。

利用纳米表面工程技术制备的涂层和镀层有着非常优异的摩擦学性能。

本文叙述了作者近年来的有关工作,包括热喷涂纳米陶瓷涂层、热喷涂纳米自润滑涂层、纳米陶瓷/聚合物复合涂层、纳米复合电镀层以及纳米电泳沉积层的摩擦磨损特性和机制。

关键词:纳米表面工程;摩擦学特性;涂层中图分类号:T H11711 文献标识码:A 文章编号:0254-0150(2006)7-182-3Nano Surface Eng i n eeri n g and Tr i bologyTi a n W e i W a ng Yo u W a ng D ia n lia ng(School ofMaterials Science and Engineering,Harbin I nstitute of Technol ogy,Harbin Heil ongjiang 150001,China )Abstract:surface engineering is an effective and p ractical means t o s olve the fricti on and wear .W ith the development ofscience and technology,nanomaterials and nanotechnology were app lied in surface engineering,s o nano surface engineering appeared.The coatings made by nano surface engineering possess of excellent tribol ogical p r operties .The tribol ogical p r op 2erties of nanostructured coatings were intr oduced .The coatings include ther mal s p rayed A l 2O 3/Ti O 2coatings,ther mal s p rayed sulfide self 2lubricating coatings,A l 2O 3/Poly mer nanoco mposite coatings,electro 2depositi oned nanostructured WC /CoN i coatings and nanostructured N i 2WC 2Co composite coatings .Keywords:nano surface engineering;tribological p roperties;coatings 据不完全统计,世界能源的1/3~1/2消耗于摩擦,机械零件80%失效原因是磨损。

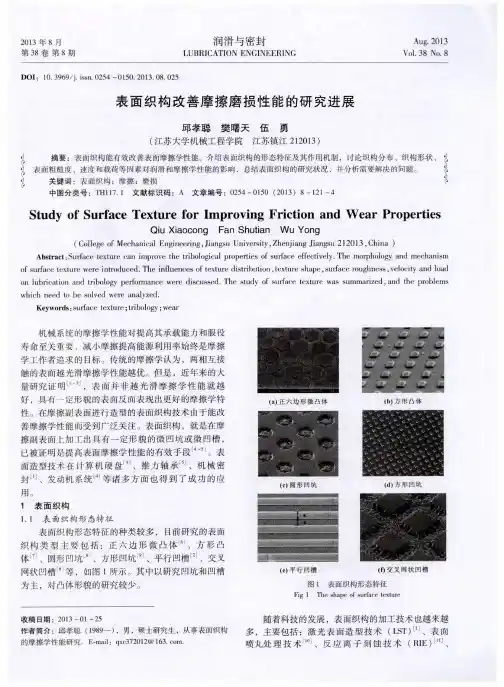

文章编号:1004-5422(2013)01-0064-04表面织构化改善摩擦学性能研究综述张玉周(集美大学机械工程学院,福建厦门361021)摘要:表面织构技术已得到国内外科研人员的广泛关注.理论研究和工程实践表明,表面织构化可以显著改善接触表面的摩擦学性能,从表面织构的减摩机理和应用2个方面对织构化提高表面摩擦学性能的研究进展进行了综述,并对其发展趋势进行展望和预测.关键词:表面织构;流体动压效应;二次润滑;数值分析;综述中图分类号:TH117文献标志码:A0前言多年来,表面织构化作为一种改善机械零件、微/纳零件摩擦学性能的有效手段已得到广泛共识.目前,这种技术已在计算机磁盘存储器、MENS系统及机械行业(内燃机活塞与气缸套系统、齿轮、轴承和密封等)中得到成功应用.1966年,Hamilton等[1]最先通过蚀刻技术在机械密封件上制造出一系列微观凸起,并通过理论分析和实验验证,获得了最优的表面织构尺寸,其研究结果表明,这些微观凸起可以起到微流体动压轴承的作用,明显增强了摩擦副的承载能力,降低摩擦系数.之后,研究人员又推出了许多新的表面织构技术,并运用多种表面织构化形式来改善摩擦学性能.比如,Et-sion等[2]利用激光加工技术在机械密封件接触面上加工出微凹坑.实验证实,球形凹坑形状最优,且存在一最优的凹坑深径比,使得液膜刚度及PV参数最大.此外,有文献报导,研究人员运用微细电解加工、磨粒喷射、机械微加工、微细特种加工、LI GA等技术分别在多种材料上进行表面织构化处理,并评价了表面织构对摩擦性能的影响,试验结果都证实了表面织构化对表面摩擦学性能的有效改善[3-10,22-24].本文从减摩机理和应用2个方面对表面织构改善摩擦学性能的研究现状进行了综述,并对其发展趋势进行了展望和预测.1表面织构的减摩机理111附加流体动压效应理论附加流体动压效应理论由Hamilton等[1]在1966年首次提出,其利用光刻蚀的办法获得表面织构,通过电流的测量判断有效润滑膜的存在.其后,E tsion 等[2]通过激光对摩擦副进行织构化处理,考察其润滑性能的变化,研究发现,带微孔阵列的表面比光滑表面具有更好的润滑性能,表面的部分织构化能够十分有效地增加流体动压效应.Tonder[11]将表面织构引发的流体动压效应归因于2个方面:一是表面织构区会产生类似Rayleigh轴承的阶梯效应,二是表面织构会阻碍压力区内润滑油的流动.Ko-valchenko[12]等通过销)盘接触的Stribeck曲线的测量研究了表面织构对流体润滑向混合润滑转变的影响.此外,王晓雷等[13]对水润滑下碳化硅陶瓷的承载能力及表面织构的影响进行了系统的研究,通过实验获得的表面织构特征参数对承载能力的影响规律与按流体动压理论得到的理论分布呈现类似的趋势,表明即使在水润滑条件下,通过表面织构获得的流体动压润滑效果也是显著的.112/二次润滑0与容纳磨损颗粒理论相对于附加流体动压效应理论,目前科研人员对边界润滑区域的/二次润滑0理论以及容纳磨损颗粒理论研究较少.王晓雷等[14]对边界润滑条件下表面微细织构减摩特性进行了研究,利用纳米压痕仪在碳钢表面制作了具有不同密度和深度的划痕点阵,并对其在边界润滑条件下的摩擦性能进行了评价.胡天昌等[15]利用固体脉冲激光对GCr15钢样品表面进行了微坑织构化处理,考察了表面织构参数对其摩擦性能的影响,并得出如下结论:干摩擦条件下,织构面的摩擦系数均高于未织构面,而其磨损率均小于未织构面,SE M显示微坑槽起到了捕获磨屑收稿日期:2012-11-16.作者简介:张玉周(1971)),男,博士研究生,高级实验师,从事脆性材料加工技术研究.的作用;而在贫油润滑条件下,织构面的摩擦系数与磨损均低于未织构面,Stribenck曲线表明织构面在试验条件下均处于油膜流体润滑状态,而未织构面则明显产生了向混合及边界润滑的过渡,说明表面微坑延伸了摩擦副动压润滑发生的范围,而在运行过程中微坑内贮存的润滑剂通过二次润滑效应补充到对偶表面形成连续的油膜.113分歧和不足虽然研究人员对表面织构化减摩机理的研究已取得了重要进展,但目前仍存在一些分歧和不足.1)表面织构之所以能够提高承载力,学者们提出了不同的看法.比如,Hamilton等[1]认为由于织构产生空化从而使织构两边的压力不对称得到承载力,而Tonder[11]则认为是由于织构区域能够在接触区域内存储润滑油,因而较好保持油膜从而得到承载力.2)在流体润滑区域,表面织构是否能够减小摩擦系数,提高摩擦学性能,学者们还没有统一的认识.3)目前科研人员对表面织构化的研究大多是在光滑表面上进行,表面粗糙度对织构表面的润滑减摩性能研究还很缺乏.2表面织构的理论模型与数值分析有学者通过反复试验来分析表面织构化处理对表面摩擦学性能的影响,并确定较优的结构形式和参数[16].但这种研究手段材料消耗大、周期长,研究结果受实际试验条件的限制,不具有普适性,也很难找到最优的结构形式和参数.目前,国内外学者分析了表面织构如何有效改善机械部件(机械密封、滑动轴承、活塞与气缸套系统)、微/纳器件的摩擦学性能,建立了多个表面织构的理论计算模型,并通过数值分析的方法对模型进行求解.这些计算模型,大部分是基于Reynolds方程开展的,而且在一定条件下理论分析结果与试验结果也显示出较好的一致性.但考虑流体惯性项的影响,有学者认为应该采用更精确的N-S方程.数值解法主要为有限元法、有限差分法和有限体积法.其中,有限体积法计算效率和精度更高,近几年发展迅速.Estion[20-23]对机械密封端面的织构化处理进行了理论分析,并建立了具有规则分布的半球形微孔机械密封的物理模型,通过求解Reynolds方程获得了端面间压力分布规律,分析了微孔形状、尺寸、深径比、分布密度等对密封性能的影响,并获得了最优化参数.于新奇等[24]建立了激光加工多孔端面机械密封的计算模型和边界条件,推导了激光加工多孔端面机械密封的摩擦扭矩表达式,并采用有限差分法求解液膜控制方程,获得了在不同操作工况和表面微孔结构参数下的密封开启力,得到了产生最大端面动压力时的优化结构参数.赵中等[25]建立了激光加工微孔端面液体润滑机械密封的理论模型,分析了微孔沿圆周和半径方向呈间断扇形分布时的密封性能,采用有限元法求解Reynolds方程获得不同扇形区和微孔结构尺寸参数条件下的端面液膜压力分布,在此基础上计算了液膜刚度、开启力、泄漏量、摩擦扭矩、刚漏比和开漏比等密封性能参数,讨论了各密封性能参数随结构参数的变化规律.郑显良等[26]分析了表面织构对活塞环摩擦学性能的影响,建立了考虑动压效应和挤压效应的一系列微单元织构的流体润滑模型,通过有限差分法求解数学模型,得出了表面织构各参数对缸套活塞环油膜润滑的影响规律.符永宏等[27]基于摩擦学理论和缸套/活塞环的润滑磨损特征,建立了具有规则微观几何形貌特征的缸套内表面润滑理论模型,用变异的多重网格法进行了数值求解,并对微观几何形貌参数进行了初步的优化设计.Brizmer等[28]建立了推力轴承表面织构化的理论模型,并比较了推力轴承全面织构和局部织构的承载能力.此外,裴世源等[17]为解决传统数值方法在求解多尺度织构流体润滑问题时计算速度慢、效率低、规模受限等问题,提出了一种多尺度表面织构流体润滑问题的快速求解方法)))有限细胞算法(FCM).马晨波等[18]借助计算流体动力学,通过建立求解N-S方程的表面织构润滑计算模型的方法研究惯性项对织构表面流体动力学性能的影响规律,并进一步提出N-S方程和Reynolds方程在建立求解流体润滑条件下表面织构润滑计算模型时适用范围的判别依据.3表面织构化的应用Etsion等[2]最早对机械密封的表面织构进行了系统研究,通过求解Reynolds方程得出端面的流体动压分布及各种工况下的平均压力.研究发现,微凹坑的直径、深度和密度是描述表面织构减摩性能的关键参数,微凹坑的形状影响较小,但深径比对承载能力的影响非常大.研究表明,机械密封的表面织构使得摩擦扭矩减小65%以上,端面温升也远低于未织构化处理.但是,随着机械密封承受的单位载荷和#65#第1期张玉周:表面织构化改善摩擦学性能研究综述压力的提高,摩擦扭矩的减小效应会逐步消失.采用局部高密度的织构化处理,可以改善高压密封件的摩擦学性能,由于减小了2个接触表面的接触压力,摩擦扭矩可减小90%以上.Hoppermann等[29]的研究发现,如果只在机械密封的一个耦合面上进行织构化处理,摩擦力会比未织构化处理减小40%,而如果2个耦合面都进行织构化处理,摩擦力反而会增加100%.Kligerman等[30]研究了表面织构化对气密封摩擦学性能的影响.结果表明,织构化同样能改善气密封的摩擦学性能,摩擦扭矩和端面温升与未织构化处理相比大大减小.但是,最优深径比与液体润滑相比要小得多.此外,研究还发现,在滑动轴承、活塞与气缸套系统上进行织构化处理后,摩擦学性能的改善基本上得到了与机械密封时同样的效果,但仍表现出一些特点.虽然表面织构的形状、深径比及分布密度同样是提高减摩性能和承载能力的关键因素,但Rah-mani等[31]的研究表明,矩形微坑对滑动轴承的摩擦性能影响最大;矩形凸台织构承载能力最高.符永宏等[32-33]的研究表明,即使在活塞与气缸套系统的2个平面摩擦副上进行织构化处理,也能获得良好的动压效果.Ryk等[34]比较了活塞环表面全面和局部织构化对改善系统摩擦学性能的影响,结果表明,全面织构耐摩擦能力相对未织构化处理可提高40%,而局部织构在全面织构的基础上,耐摩擦能力又提高了25%,这主要是因为局部织构产生的是聚集效应,相当于在名义平行表面上提供了一个当量楔形间隙,减小了摩擦.这些结果与机械密封织构化所表现出的明显不同.这可能与表面织构在不同的机械部件上的减摩机理存在差异有关,但目前还未有研究人员就表面织构在不同机械部件上的减摩机理进行比较研究.另外,近年来表面织构改善微观摩擦学性能的研究也取得重大进展,主要体现在表面织构在磁盘存储器和MENS系统上的应用.为了提高存储效率,在磁盘存储器中,磁头和磁盘的间隙现在已降到10 nm左右.同样,在ME NS系统中,摩擦副表面的间隙也是处于纳米级.由于尺寸效应和表面效应,微构件间的表面张力、摩擦力和黏着力成为影响微/纳构件的功能、可靠性和使用寿命的关键因素,改善微/纳构件的摩擦学性能已成为新的研究热点.其中,表面织构化处理已被实践证明是有效手段之一.国内外学者普遍认为,微/纳器件表面的织构化处理之所以能够改善摩擦学性能,主要是因为表面织构化处理可减小摩擦副表面的接触面积,增加接触表面的粗糙度,增强表面的疏水性,从而大大降低了表面的黏着力和摩擦力.比如,Ranjan等[35]和Suh[36]等利用激光技术在计算机硬盘盘片上制造微小隆起或凹坑以减小表面接触,研究结果都证明了表面织构化处理可以有效减小磁头与磁盘表面之间的真实接触面积,从而降低摩擦和黏着力.4发展趋势预测虽然国内外对于表面织构改善摩擦学性能方面的研究和应用较多,但对表面织构减摩机理的认识还存在分歧,理论模型的研究较少,不具有普遍性和通用性.另外,当前表面功能结构正从宏观结构向微结构、纳米结构发展,从单一结构向复合功能结构发展.因此,从目前的研究趋势来看,今后可着重从以下5个方面开展对表面织构的深入研究.1)在机理方面,应更注重表面织构理论模型的研究,使之更具有一般性和通用性,更能科学地反映织构制备工艺参数、织构化几何形状及参数等因素与摩擦润滑理论之间的关系.充分利用计算机技术来开展虚拟织构、表面织构仿真等方面的研究.2)揭示复合表面功能结构、微结构及纳米结构条件下表现出有别于单一的、宏观表面功能结构的特殊作用机理,并提出相应的制造方法、建立相关理论.3)发展织构加工技术,提出新的制造理论和方法,扩大表面织构的应用范围.4)表面织构表征方面的研究,尚未见有文献报导.当前,分形理论在摩擦学研究中的应用已成为新的研究热点,是否可以考虑应用分形理论解决表面织构的表征问题,值得探讨.5)在摩擦副运行过程中,表面织构的形貌、参数,表面的接触状态均发生非线性变化,润滑机理和摩擦学性能也会变化,这方面的研究有待进一步深入.参考文献:[1]Hamil ton D B,Halowit J A.A theory o f lubrication by micro ir-regularities[J].Journal of Basic Engineering,1966,88(1):177 -185.[2]Etsion I.Im proving tribological performance o f mechan ical com-ponents by lase r surf a ce texturin g[J].Tribology Letters,2004,17(4):733-737.[3]刘一静,袁明超,王晓雷.表面织构对发动机活塞/缸套摩#66#成都大学学报(自然科学版)第32卷擦性能的影响[J].中国矿业大学学报,2009,55(6):866-871.[4]Wakuda M,Yamauchi Y,Kanzaki S,et al.E ff ect o f su rf ace te x-turing on friction reduction between ceramic and steel ma terials un der lubrica tion sliding contact[J].Wear,2003,254(3-4): 356-363.[5]Andersson P,Koskinen J,Varjus S,et al.Microlubrication e ffectby laser-textured steelsurfaces[J].Wear,2007,262(3-4):369 -379.[6]胡天昌,胡丽天,丁齐.45钢表面激光织构化及其干摩擦特性研究[J].摩擦学学报,2010,30(1):46-52.[7]Voevodin A A,Zabinski J ser surf ace textu rin g for ada ptivesolid lubrication[J].Wear,2006,261(11-12):1285-1292. [8]Basnyat P,Luster B,Muratore C,et al.Surface texturin g f orada ptive solid lubrication[J].Surface&Coating Technology, 2008,203(1-2):73-79.[9]汪家道,陈大融,孔宪梅.规则凹坑表面形貌润滑研究[J].摩擦学学报,2003,23(1):52-55.[10]Pettersson U,Jacobson S.In f luence o f surface texture on bound-a ry lubricated slidin g con tacts[J].Tribology International,2003,36(11):857-864.[11]Tonder K.Hydrodynamic e ff ects of tailored inlet roughness:e x-ten ded theory[J].Tribology International,2004,37(2):137-142.[12]Kovalchenko A,Ajayi O,Erdemira A,et al.The e ffect o f lasersurface texturing on transitions in lubrica tion regimes during uni-directional slidin g contacts[J].Tribology International,2005,38(3):219-225.[13]Wang X L,Kato K,et al.Load carryin g ca p acity ma p for thesur f ace te xtu re design of SiC thrust bea rin g sliding in water[J].Tribology International,2003,36(3):189-197.[14]王晓雷,韩文非.边界润滑条件下表面微细织构减摩特性研究[J].润滑与密封,2007,32(12):36-39.[15]胡天昌,丁齐,胡丽天.激光表面织构化对GCr15钢摩擦磨损性能的影响[J].摩擦学学报,2011,31(5):447-451.[16]于海武,袁思欢,孙造,等.微凹坑形状对试件表面摩擦特性的影响[J].华南理工大学学报(自然科学版),2011, 39(1):106-110.[17]裴世源,徐华,马石磊,等.多尺度表面织构流体润滑问题的快速求解方法[J].西安交通大学学报,2011,45(5): 119-126.[18]马晨波,朱华,孙见君.基于CFD分析的表面织构润滑计算适用方程研究[J].机械工程学报,2011,47(15):95-100.[19]Wang Q J,Zhu D.Virtual texturin g:modelin g the performanceo f lubricated contacts o f en gineered su rf ace[J].Tribology Trac-tions,2005,127(4):722-728.[20]Epstei n D,Keer L M,Wang Q J.E ff ect o f surface top ography oncontact f atigue in mixed lubrication[J].Tribology Tractions, 2003,46(4):506-512,3-11.[21]Etsion I,Halperin G.A laser sur f ace te xtu red h ydrostatic me-chanical seal[J].Tribology Transactions,2002,45(3):430-434.[22]Etsion I.Im pr ovin g Tribologica l performance o f mechanical com-p onents by lase r surface texturing[J].Tribology Letters,2004,17(4):733-737.[23]Etsion I,Burstein L.A model for mechanical sea ls with regula rmicro sur f ace structure[J].Tribology Transactions,1996,39(3):677-683.[24]于新奇,蔡仁良.激光加工的多孔端面机械密封的性能数值分析[J].现代制造工程,2004,27(7):66-68. [25]赵中,彭旭东,盛颂恩,等.多孔扇形分布端面机械密封性能的数值分析[J].化工学报,2009,60(4):965-971. [26]郑显良.表面织构化活塞环的摩擦学性能研究[D].北京:北京交通大学,2010.[27]符永宏,张华伟,纪敬虎,等.微造型活塞环表面的润滑性能数值分析[J].内燃机学报,2009,27(2):180-185. [28]Brizmer V,Kligerman Y,E tsion I.A lase r su rf ace te xture d par-allel thrust bearing[J].Tribology Transactions,2003,46(3): 397-403.[29]Hoppermann A,Kordt M.Tribologica l optimization usin g laserstructured contact surfaces,O+P oelhydraulik und pneumatik [J].Vereinigte Fachverlage Mainz,2002,46(4):385-392. [30]Kligerman Y,Etsi on I.Analysis o f the hydr odynamic e ff ects in asurf ace textured circum f erential gas seal[J].Tribology Transac-tions,2001,44(3):472-478.[31]Rah mani R,M irzaee I,Sshirvani A,et al.An analytical a p-proach for analysis and optimization of slide r bearings with in fi-n ite width[J].Tribology International,2010,43(8):1551-1565.[32]符永宏,叶云霞,张永康,等.发动机气缸孔表面的激光珩磨技术研究[J].激光技术,2002,26(5):379-381. [33]符永宏,叶云霞,张永康,等.用于显著改善摩擦副润滑状态的激光珩磨技术[J].机械工程学报,2002,38(8): 115-117.[34]Ryk G,Etsion I.Testin g piston rings with partial laser sur f acetexturing f or friction reduction[J].Wear,2006,261(7-8):792 -796.[35]Ranjan R,Lambeth D N,Tromel M,et se r textu rin g f orlow flying height me dia[J].Journal of Applied Physics,1991, 69(8):5745-5747.[36]Suh A Y,Lee S C,Polycarpou A A.Adhesion an d f riction eva l-uation of te xtu red slider sur f aces in ultra-low head-disk inter f ace [J].Trobology Letter,2004,17(4):739-749.(下转第70页)#67#第1期张玉周:表面织构化改善摩擦学性能研究综述4 结 语在解析法的基础上,利用Matlab 的强大运算能力,灵活的编程功能和简便的人机交互界面,可以将任意的凸轮轮廓曲线和凸轮运动规律曲线清晰、准确地表达出来.同时,还可以将轮廓曲线导入Pro/engineer 三维软件中实体建模.该过程不仅具备传统图解法和解析法二者的优点,精确直观,而且还可以实现凸轮机构的CAD 综合应用.参考文献:[1]郭飞,杨绿云.凸轮机构轮廓曲线在M atlab 中的实现[J].煤矿机械,2010,31(7):221-222.[2]郭仁生.基于M atlab 的凸轮机构设计[J].顺德职业技术学院学报,2005,3(1):20-22.[3]石全伟,张迎春,王金铃.基于M atlab 的凸轮轮廓曲线的分析与研究[J].现代机械,2006,33(3):75-76.[4]李霞,刘本学,张三川.基于Matlab 软件的凸轮轮廓曲线设计及从动件运动学仿真[J].中原工学院学报,2012,23(1):41-43,78.[5]谢良喜,赵刚,祝述梅.基于Matlab 的平面凸轮轮廓的可视化设计系统[J].湖北工学院学报,2004,19(3):60-61.[6]李军.基于Matlab 的平面盘形凸轮机构参数化设计[J].煤炭技术,2011,30(3):22-24.[7]李龙刚.基于Matlab 和Pro/E 的弧面分度凸轮三维实体建模[J].机械传动,2010,34(9):33-36.[8]陈韵.基于Matlab 和Pro/E 的凸轮轮廓曲线精确设计[J].装备制造技术,2011,39(4):77-78.Quick and Accurate Design on Roller Follower Disc CamLI Xiaoxiao 1,2,DO NG Wan fu 2,WUHaorong 1(1.School of Mechanical Engineering and Automati on,Xihua Univers ity,Chengdu 610039,Chi na;2.School of Industrial Manufacturing,Chengdu Universi ty,Chengdu 610106,China)Abstract:The design of cam mechanism mainly involves the cam contour curve and the motion law of fo-l lower.We design the cam contour curve according to the motion la w of ing Matlab programming language,we accurately make arbitrary cam contour curve and all kinds of curves about the motion law of follower.The designed ca m contour curve is imported into the current popular 3D software Pro/engineer.The three -dimensional model is produced to achieve fast and accurate design of the cam.Key words:ca m mechanism;Matlab;contour curve;Pro/engineer;quick and accurate(上接第67页)Review of Research on Surface Texturing forImproving Tribological PerformanceZ HANG Yuzhou(College of Mechanical Engineering,Ji mei University,Xiamen 361021,China)Abstract:The surface texturing technology has aroused great attention of worldwide researchers.Theoretical research and engineering practice have indicated that surface te xturing may significantly improve the tribo -logical performance of contact surfaces.The recent research on surface texturing for improving tribological performance is sum marized and analyzed in the paper from the ant-i friction principle and application on surface texturing.The future trends of surface texturing are also prospected and forecasted.Key words:surface texturing;hydrodynamic action;secondary lubrication;numerical analysis;revie w#70# 成都大学学报(自然科学版) 第32卷。

基于纳米材料的摩擦学性能优化设计摩擦学是机械工程领域的一个重要分支,研究物体在接触和运动过程中的摩擦、磨损和润滑等现象。

随着科技的进步,纳米材料作为新兴材料,引起了越来越多人的关注。

在摩擦学领域,纳米材料具有独特的优势,可以为摩擦学性能的优化设计提供新的思路和方法。

纳米材料作为材料科学的前沿领域之一,其特殊的性质和结构使其在摩擦学中具有独特的应用潜力。

首先,纳米材料的尺寸效应和表面效应使其摩擦学性能与普通材料有所不同。

其次,纳米材料具有较大的比表面积和高比强度,这使其在摩擦学应用中具有更好的抗磨损性能和耐疲劳性能。

此外,纳米材料还可以通过调控其结构和组成来优化摩擦学性能,例如调节纳米材料的晶粒尺寸、晶界结构和成分含量等。

基于纳米材料的摩擦学性能优化设计,可以利用纳米颗粒来改善摩擦学界面的润滑和减摩性能。

在润滑剂中添加纳米颗粒,可以形成纳米润滑膜,有效地降低摩擦系数和磨损量。

此外,纳米颗粒还可以填充摩擦表面的微观凹坑,提高表面的平整度和抗磨损性能。

例如,在高温摩擦条件下,添加纳米铝热膨胀粉末可以形成纳米润滑膜,改善摩擦学性能。

另外,纳米涂层技术也是基于纳米材料的摩擦学性能优化设计的重要方法之一。

通过在材料表面形成纳米尺度的涂层,可以改善材料的摩擦学性能。

例如,利用磁控溅射技术制备的纳米涂层,可以形成致密、均匀的纳米晶结构,提高涂层的硬度和耐磨性。

此外,通过调节纳米涂层的成分和微观结构,还可以实现对摩擦学性能的精确控制。

此外,纳米复合材料的应用也为摩擦学性能的优化设计提供了新的思路。

通过将纳米颗粒嵌入基体材料中,可以改善材料的摩擦学特性。

例如,在聚合物基体中添加纳米硅粉末,可以提高材料的耐磨性和摩擦性能。

另外,将纳米纤维引入金属基体中,可以增强材料的抗疲劳性能和耐磨性。

纳米材料的摩擦学性能优化设计虽然具有巨大的潜力,但挑战也是显而易见的。

首先,纳米材料的制备和加工技术仍然处于发展阶段,需要进一步研究和改进。

纳米摩擦学(nanotribology)或称微观摩擦学(microtribology )或分子摩擦学(molecular tribology),它是在原子、分子尺度上研究摩擦界面上的行为、损伤及其对策。

主要研究内容包括纳米薄膜润滑和微观磨损机理,以及表面和界面分子工程,即通过材料表面微观改性或分子涂层,或者建立有序分子膜的润滑状态,以获得优异的减摩耐摩性能。

纳米摩擦学在学科基础、研究方法、实验测试设备和理论分析手段等方面与宏观摩擦学研究有很大差别。

宏观摩擦学通常是根据材料表面的性质在摩擦界面上的反应来表征其摩擦磨损行为,并应用连续介质力学包括断裂和疲劳理论作为分析的基础。

而纳米摩擦学则是由原子、分子结构出发,考察纳米尺度的表面和界面分子层摩擦学行为,其理论基础是表面物理和表面化学,采用的理论分析手段重要是计算机分子动力学模拟,实验测试仪器是各种扫描探针显微镜以及专门的微型实验装置。

纳米摩擦学的发展有着重要的理论意义和应用前景。

首先在理论研究方面,纳米摩擦学所采用的实验测量技术能够深入到原子、分子尺度揭示摩擦过程中的微观现象,而用于理论计算的分子动力学模拟方法可以同时考虑空间和时间尺度上的变化,将摩擦学现象作为微观的动态过程来分析。

由此可见,纳米摩擦学是在新的学科基础上采用新的研究方法,它比传统研究更加符合摩擦学现象的规律,对于完善摩擦学理论与应用具有重要作用}14} o其次,纳米摩擦学的研究还包括在纳米尺度上对摩擦表面构形和排布原子}15},发展表面和界面分子工程。

由纳米超细颗粒制备的表面膜具有既不同于体相又不同于原子状态的独特性能。

另外,纳米厚度的润滑膜的性能也不同于粘性流体膜和吸附边界膜}m} o通过表面涂层或超薄膜润滑形成低剪切阻力和高承载能力的摩擦界面层,可构造出新的性能优异的摩擦学系统。

此外,纳米摩擦学研究有着广泛的应用前景。

随着精密机械和高科技设备的发展,特别是纳米技术所推动的新兴学科,例如纳米电子学、纳米生物学和微型机械的发展}17}都要求开展纳米摩擦学研究。

第26卷第6期摩擦学学报V o l26,N o6 2006年11月TRI BOLOGY N ov,2006激光表面织构化改善摩擦学性能的研究进展万轶,熊党生(南京理工大学材料科学与工程系,江苏南京210094)摘要:介绍了激光表面织构化的过程及其摩擦学研究现状,讨论了激光表面织构的形状、直径、深度、取向和密度等结构参数对润滑状态及其磨损机理的影响,指出今后可将先进涂层技术和激光表面织构化结合起来,在混合/边界润滑状态下获得较低的摩擦系数,并应加强以润滑理论为基础的研究,预先模拟、计算出表面微结构的最佳参数以达到实际摩擦工况的润滑要求.关键词:激光;表面织构化;润滑;摩擦学中图分类号:TH117.3文献标识码:A文章编号:1004-0595(2006)06-0603-05机械系统的摩擦性能对提高承载能力和服役寿命很重要,减磨已成为保护环境、提高效率的迫切要求[1~3].通过改变润滑油的化学成分以及降低润滑油粘度可以减少润滑油中硫、磷含量[4,5],降低环境污染;另一种合理的方法是表面精加工,如对表面进行抛光、研磨等,但受材料性质和加工精度的影响,粗糙度始终受到限制[6,7].近年来关于各种摩擦表面如汽缸/活塞系统、密封面及导轨等的激光织构化取得了突破[8~10].现在,磁性存储器的表面通常需要织构化且作为微电子机械系统中防止粘附静摩擦的手段[11].研究表明[12,13],将含少量硫、磷的低粘度润滑油与表面工程技术结合起来,如微米/纳米表面织构及图案化技术,即使在少油或者高速运行条件下也可以获得更高的燃油效率和更长的使用寿命.1表面织构化技术1.1各种表面织构技术特点固体表面形貌对其摩擦行为及抗磨性影响很大,因此摩擦系统的功效可以通过选择适当的表面处理而不是单纯将其光滑化来改进[14].各种表面工程技术的发展引起了人们的关注,应离子刻蚀[15]、表面喷丸处理[16]、电子束刻蚀、机械微刻[17]及激光表面织构等为接触微结构化提供了有利工具.与其他表面处理技术相比,如反应离子刻蚀需辅助装置或特殊气氛,喷丸处理对环境污染较大,电子束和光刻技术的成本较高等,而激光表面织构可以在大气环境中进行且对环境无污染,制作简单无需掩膜且耗时短,设备成本较低,加工对象范围宽,可控制适当的尺寸和形貌.1.2不同波长激光与材料表面的相互作用脉冲激光微加工技术是利用激光脉冲对固体直接加工,熔化的金属通常沿着凹坑内壁流动,到达相当数量时就会向外抛出发生凝固,略微凸出在金属表面,在环绕工作点附近的区域形成/热影响区0,从而在周围材料中形成微观或宏观裂纹.而紫外波段输出的准分子激光可以直接切断材料表面的分子或原子结合键,实现对聚合物和瓷器等非金属材料进行钻孔、光刻及表面处理等多种微细加工,热扩散影响较小.随着激光脉冲时域宽度从纳秒(10-9s)量级直至飞秒(10-15s)量级,其具有阀值小、加精度可以达到微米甚至更小量级的特点,且热影响区小.2激光织构化的摩擦学研究2.1表面织构化的应用概况在机械制造行业,减少机械零部件滑动接触的摩擦和磨损日趋重要,并要求具有高效、长寿命及高可靠性,同时我们期望能够提高机械承载能力及燃油效率.近年来对机械行业摩擦表面的激光织构化已取得了突破[18~21],如将其用于汽车内燃机中的汽缸/活塞、滑动轴承套、发动机导轨、密封环以及频繁启动/停车的部件等,可以避免由于干摩擦引起的突然温度升高.基金项目:国防基础研究项目(K1703060819).收稿日期:2006-06-22;修回日期:2006-10-18/联系人熊党生,e-m ai:l xiongd s@作者简介:熊党生,男,1960年生,教授,博士生导师,目前主要从事复合材料及生物摩擦学等研究.在计算机硬盘和ME M S系统中,摩擦副的间隙尺度一般处于纳米级甚至为零间隙,因受尺寸效应的影响在表面产生较大的粘着力和摩擦力.磁性存储器的表面通常都进行织构化且作为M E MS系统中防止粘附和静摩擦的手段[22,23],大柔性微结构的形成减小了系统对静摩擦的敏感性.Suh等[24]利用激光技术在磁头或磁盘表面制造微小隆起或凹陷(如图1所示)以增加接触表面的粗糙度,减小表面接触F i g1L aser tex t ured s li der and d isc图1激光织构化的磁头/磁盘面积及摩擦和粘着.2.2表面织构化参数对摩擦性能的影响2.2.1表面织构的形貌和密度Schreck等[25]模拟汽缸/活塞的运动,利用Nd: YAG脉冲激光对100Cr6表面进行织构化处理,形成坑型和交叉型2种表面微结构(见图2),研究了2种织构密度对材料摩擦性能的影响(见图3).结果表明,摩擦系数随着织构密度的增加而降低,而2种微结构形状的减磨效果区别不大.宋起飞等[26]在汽车制动盘(毂)材料铸铁表面刻出具有规则分布的凹坑、条纹和网格等形态,研究其摩擦磨损性能.结果表明:随着单元体间距增加,其耐磨性下降,凹坑状试样磨损量增加幅度最大,网格状试样最小,条纹状试样居中;摩擦系数随单元体间距增加而减小,其中网格状试样变化较小,凹坑状试样变化较大.我们曾模拟端面密封环的摩擦形式,在GCr15密封环上形成环形排列的3种不同密度微孔(直径约200L m),测试其在乏油条件下摩擦系数随载荷和滑动距离的关系(见图4).可以看出:高密度微孔使接触表面的粗糙度增大,因此在滑动初期摩擦系数较高,属于摩擦副的跑合阶段;随着滑动距离和载荷增加,3种密度密封环的摩擦系数均呈阶梯型逐渐下降趋势,并保持在较低水平,其中高密度密封环的摩擦系数最低,而低密度摩擦环在摩擦过程中摩擦F i g2M orpho logy of different structures图2不同织构化处理表面微结构形貌系数变化不大,基本和光滑试样保持一致.F ig3F ricti on coeffic i ent vs.sli dingdistance o f t w o structures图3两种微结构的摩擦系数与滑动距离的关系2.2.2表面织构的深径比在对内燃机密封摩擦系统研究中发现,约50%的摩擦损伤来自于密封环.E tsion[27]在密封环表面制造备出一系列微坑,研究了不同微孔直径、深度和面积对其摩擦性能的影响.发现激光织构化技术中最重要的参数为坑的深径比,适当的深径比可以最大程度地增加油膜的刚度及其pv值.同时以雷诺方程为基础,计算了不同坑密度下密封环的平均流体压力分布及对摩擦力矩的影响(见图5).在密封环表面织构化的对比试验中,织构化WC604摩擦学学报第26卷F i g 4 F ricti on coeffic i ent of textured samp l es asa functi on of load and sli d i ng d istance图4不同织构密度下载荷和滑动距离对摩擦系数的影响F i g 5 F r icti on torque vs .sea l ed pressure fo r non -tex t uredand pa rtia l tex tured sea ls图5 无织构与部分织构的密封压力与摩擦力矩的关系曲线密封环的1个运行周期达38个月超过10000h ,磨损低于1L m ,使用寿命比无织构密封环提高3倍,而无织构密封环在相同周期中需要更换4次.激光织构改善了机械密封的流体动力学和静力学润滑,可以显著提高承载能力和抗磨损能力,减少摩擦系数.Ryk 等[28]采用模型预测了表面织构化在平行配合面上产生的明显静力学效应,得出产生最小摩擦应力的微坑深度与直径比的最佳值,从而推断至少可以减少30%的织构化密封环磨损.2.2.3 表面织构对润滑膜厚的影响接触表面之间的润滑包括材料表面形貌以及润滑剂的物理和化学性质,润滑剂的粘度和其他流变性能决定润滑膜厚度,同样,接触部件的表面粗糙度对其摩擦磨损性能影响很大.通常我们将流体膜的厚度与接触表面的表面粗糙度(K 值)作为评估,K 值越大,越容易达到流体润滑.常规的微弹流数值解表明[29],在滑动或滚动条件下,流体粘度和材料弹性形变随润滑膜压力增加而显著增大,粗糙峰处的压力使材料产生形变而避免粗糙峰互相接触,因此不会产生材料磨损.一般地,机械部件在稳定运行阶段处于全膜润滑,而在低速或运行/停车阶段时效率降低,处于混合-边界润滑状态.在跑合阶段时润滑油被挤出接触区,油膜太薄以至不能形成足够的边界膜,因此摩擦系数较高.因此,Pettersson 等[30]提出将表面织构化作为润滑油存储器,在跑合或低速时可以将微结构中的润滑剂引入高接触载荷区域,作为低速下低压路径进口,从而增加润滑膜厚度,降低混合润滑条件下的磨损.Kovalchenkor 等[31]研究了不同密度的表面织构化钢盘在不同滑动速度下的润滑膜厚.结果表明:在较低滑动速度条件下,随着速度增加,试样的摩擦系数逐渐降低,光滑盘和低密度织构盘的表面粗糙度相近,K 值主要受润滑油膜的影响,表面织构增加了油膜厚度,因此其摩擦系数比光滑盘低,但高密度织构使其表面粗糙度增大而产生严重磨损;在较高滑动速度下,随着速度增加,接触表面进入完全流体润滑,油膜厚度不再增加,激光织构化盘和光滑盘表面的摩擦行为相似.3 结束语激光织构化技术是在机械零件表面形成有规律的人造表面形貌,可以起到捕捉磨粒而减少犁沟形成、作为储油器给接触表面提供润滑剂以防止咬合、产生流体动压效应以增加承载能力3方面的作用,并且激光与零件表面相互作用时会产生表面硬化,对所形成的表面形貌起到保护作用.目前国内外对激光织构化试验研究已经有了一定的基础,但缺乏相应的理论依据,我们认为今后应着重以下几个方面的研究:(1)根据实际摩擦工况和润滑要求,以润滑理论研究为基础,预先模拟、计算出表面微结构的几何形状、深度及分布等参数的最佳值,以获得稳定的润滑状态;(2)在激光织构化的形貌选择中,对点状形貌的研究最多,其它形貌的研究相对较少,有待进一步开展对不同材料体系和激光工艺参数之间的影响关系,以及激光加工过程对材料组织和性能影响等方面的研究;(3)应将激光织构化处理与表面改性技术结合605第6期万 轶等: 激光表面织构化改善摩擦学性能的研究进展形成表面三维结构,弥补甚至消除各自的局限性,发展表面精细图案,在混合-边界润滑条件下获得优异的摩擦磨损性能.参考文献:[1]Nakada M.Trends i n engi n e technology and tr i bol ogy[J].Tri bolo-gy Inter n ati on a,l1994,27(1):3-8.[2]PriestM,Taylor C M.Auto m ob il e engi n e tri bol og i ca-l approachingt h e s u rf ace[J].W ear,2000,241:193-203.[3]M erlo A M.The contri bu tion of s u rface eng i neeri ng to t h e produ ctp erf or m ance i n the au t o m oti ve i ndus try[J].Su rface and C oating Technology,2003,174-175:21-26.[4]W allfahrer U,B o w en L.H igh perf or m ance se m i syn t heti c auto m o-ti ve eng i ne oils u si ng pol ym er es t ers as an anti w ear boos t er[J].Lu-bricati on Engineeri ng,1997,53:23-28.[5]郭志光,刘维民.新型无硫、磷有机钼化合物润滑油添加剂对钢/钢摩擦副摩擦磨损性能影响研究[J].摩擦学学报,2006,26(2):97-101.Gu o Z G,L i u W M.T ri bol ogical b ehavior ofm ol ybdenu m coord-inati on co m pound w i thou t s u lfur and phosphor u s as o il additi ve f orstee-l steel contact[J].T ri bology,2006,26(2):97-101.[6]W ong H C,Um ehara N,Kato K.The eff ect of surface roughnesson fricti on of cera m ics s li d i ng i n w ater[J].W ear,2001,218:237-243.[7]M asudaM,U ji no M,Sh i m oda K,et a l.D evelopm ent of tit an i umn itri de coated s h i m f or a d irect acti ng OHC eng i ne[P].SAE Pa-per,1997,970002.[8]杨卓娟,韩志武,任露泉.激光处理凹坑形仿生非光滑表面试件的高温摩擦磨损特性研究[J].摩擦学学报,2005,25(4):374-378.Y ang Z J,H an ZW,Ren L Q.Fri ction and w ear b ehavior of b i on-ic n on-s m ooth surf aces at h i gh te m perat u re[J].T ri bol ogy,2005,25(4):374-378.[9]于新奇,刘美红,蔡仁良.激光加工多孔端面非接触机械密封的性能研究[J].流体机械,2005,33(1):20-24.Yu X Q,L i uM H,CaiR L.Study on perfor m ance of non-connec-ti ng m echan i cal seals w it h l aser text u red m icro-pore face[J].F l u i dM ach i nery,2005,33(1):20-24.[10]万轶,熊党生.激光纹理化改善不锈钢摩擦性能的研究[J].哈尔滨工业大学学报,2006,38(7):137-139.W an Y,X i ong D ser-texturi ng i m provi ng tri bol ogi cal proper-ties of stai n less steel[J].Journ al ofH ar b i n Insti tute of Technolo-gy,2006,38(7):137-139.[11]H ung Tan An,W eiCheng Sung.A n ovel text u red des i gn for hardd is k tri bo l ogy i m prove m en t[J].T ri bology In ternati ona,l2006,39:506-511.[12]H ol m berg K,Ronkai n en H,M att he w s A.Tri bology of th i n coa-ti ngs[J].C era m ics In ternati ona,l2000,26:787-795.[13]Du m itru G,Ro m ano V,W eberH P,et a ser treat m ent of tr-ibo l og i cal DLC fil m s[J].D i a m ond RelM ater,2003,12:1034-1040.[14]E rde m ir A.Rev i e w of eng i neered tribol og i cal i n terfaces f or i m-proved boundary lub ricati on[J].T ri bology Internati ona,l2005,38:249-256.[15]X i ao l eiW ang,KojiK ato.I m provi ng the ant-i seiz u re ab ilit y of S i Cseal i n w ater w it h R I E texturi ng[J].T ri bol ogy L etters,2003,14(4):275-280.[16]U ehara Y,W akuda M,Ya m auch i Y,e t a l.T ri bological proper-ties of d i m p led sili con n itri de under o il lub ri cati on[J].Journa loft h e Eu ropean Cera m ic Soci ety,2004,24:369-373.[17]闫利文.微机械制造工艺及其应用[J].现代制造工程,2004,3:83-85.Y an L W.M icro m echan ical fab ri cati on processes and appli cati ons[J].M ach i nery M anufact u ri ng Engi n eer,2004,3:83-85. [18]Du D,H e Y F,Su i B,e t al.L aser text u ri ng of rollers by pulsedNd:YAG las er[J].Journal of M ateri als Processing Technology,2005,161:456-461.[19]Ronen A,E tsi on I,K li ger man Y.Fricti on reduci ng surf ace-text u-ri ng i n reci p rocati ng auto m oti ve co m pon ents[J].T ri bol ogy T ran s-acti on,2001,44(3):359-366.[20]E tsi on I,H al peri n G,Techn i on.A l aser s u rface text u red hyd ro-st ati c m echan i cal seal[J].Seali ng Techno l ogy,2003(3):6-10.[21]彭旭东,杜东波,李纪云.不同型面微孔对激光加工多孔端面机械密封性能的影响[J].摩擦学学报,2006,26(4):367-371.Peng X D,Du D B,Li J Y.E ffect of d ifferent secti on p rofilem-icro-pores on s eal perfor mance of a las er s u rf ace t ex t ured m echan-ical seal[J].Tri bo l ogy,2006,26(4):367-371.[22]李艳宁,唐洁,胡小唐,等.脉冲激光微加工技术在M E M S中的应用[J].压电与声光,2005,27(2):185-189.LiY N,Tang J,H u X T,e t al.App lications of pu lsed laserm-icrofabrication techno l ogy i n M EM S[J].P i ez oel ectri cs and A cou s-t ooptics,2005,27(2):185-189.[23]Zh ou L,B eck M,Gatzen H H,et a l.The effect of slider t ex t ureon t h e tri bol ogy of near contact record i ng s li ders[J].Tri bologyLett ers,2004,16(4):297-304.[24]Suh A Y,L ee S C,Polycarpou A A.Adhen si on and fricti on eva-luati on of textured s li der s u rf aces i n u ltra-l ow head-d is k i nterface[J].Trobol ogy Lett er,2004,17(4):739-749.[25]S c h reck S,Zum Gah r K s er-assisted struct u ri ng of cera m icand steel s u rf aces f or i m p rovi ng tri bolog i cal p roperties[J].Ap-p lied Su rface Science,2005,247:616-622.[26]宋起飞,周宏,李跃,等.仿生非光滑表面铸铁材料的常温摩擦磨损性能[J].摩擦学学报,2006,26(1):24-26.Song Q F,Zhou H,L iY,et al.Fricti on and w ear properti es ofcas t-iron m aterial w it h b ion i c non-s m ooth s urface under nor m alte mp erature[J].T ri bol ogy,2006,26(4):374-378.[27]E tsion I.I m p rovi ng tri bological perfor m an ce ofm echan ical co m po-n ents by laser surf ace text u ri ng[J].Tri bo l ogy Letters,2004,17(4):733-737.[28]Ryk G,K li ger m an Y,E ts i on I.Experi m en t al i nvesti gati on of lasers u rface text u ri ng for reciprocati ng au to m oti ve co m ponen ts[J].T r-ibology Transaction,2002,45:444-449.[29]温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2002.606摩擦学学报第26卷[30] Petters son U,Jacobson S.T ext u red s u rfaces for i m proved l ubrica -tion at h i gh pressure and l ow sliding speed of roll er/p ist on i n hy -d rau licm otors[J].T ri bology I n ternati ona,l 2006,i n publi c :1-4.[31] Kovalchenko A,A j ay iO,E rde m i r A ,et al .The effect of lasersurf ace text u ri ng on tran sitions i n l ub ri cati on reg i m es duri ng un i d-i recti onal s li d i ng con t act[J].T ri bol ogy In ternati ona,l 2005.38:219-225.Study of Laser Surface Texturi ng for I m provi ng Tri bological PropertiesWAN Y ,i XI ONG Dang -sheng(M aterials Science and Eng i neering ,N anjing University of Science and T ec hno logy,N anj i ng 210094,China )Abst ract :Laser surface tex turi n g as an approach for the app lication of sliding contact co mponents has pr ov i d ed ver -y ou tstanding tri b olog ical perfor m ance .Th is paper introduces laser tex turi n g processing and tri b olog ical status of la -ser surface texturi n g i n industr y .The effect of laser -textured struct u ra l factors such as shape ,dia m eter ,depth ,or-i entati o n and density on friction m echanis m and l u br i c ating state w as discussed .W ith t h e i n tegrati o n o f advanced coating technolog i e s w ith laser tex tur i n g ,lo w er fr i c ti o n coefficient can be achieved under m i x ed -boundary l u bricated condition .Itw as suggested to focus on the theo retica l research of laser -textured opti m al para m eter by si m u lating and co m puti n g to achieve lubrica ti n g de m ands under practicalw orking conditi o n .K ey w ords :laser ,surface texturing ,l u brication ,tri b ologyAut hor :X I O NG Dang -sheng ,m ale ,bo r n i n 1960,Pr o fessor ,e -m a i:l x i o ngds @163.co m607第6期万 轶等: 激光表面织构化改善摩擦学性能的研究进展。

纳米表面工程与摩擦学

从纳米表面工程的角度来看,研究人员通过纳米加工、纳米涂层、纳米结构表面等手段,可以在材料表面精确地控制微观结构和

化学成分,从而改变材料的摩擦性能。

例如,通过纳米加工技术可

以在材料表面制造纳米级的凹凸结构,从而减少实际接触面积,降

低摩擦系数;通过纳米涂层技术可以在材料表面形成高硬度、低摩

擦系数的纳米涂层,改善材料的耐磨性能;通过纳米结构表面技术

可以制备具有特殊化学成分和表面能的纳米结构表面,实现自润滑

和抗粘附等特殊摩擦性能。

从摩擦学的角度来看,纳米表面工程对摩擦学的影响主要体现

在以下几个方面,首先,纳米表面工程可以改变材料的摩擦特性,

如降低摩擦系数、提高耐磨性等,从而改善材料的摩擦性能;其次,纳米表面工程可以实现对摩擦过程的精细调控,例如通过设计特定

的纳米结构表面可以实现对摩擦界面的分子间相互作用的调控,从

而影响摩擦性能;最后,纳米表面工程还可以为摩擦学的研究提供

新的实验手段和技术支持,例如通过纳米力学测试仪器可以实现对

纳米尺度下摩擦性能的测试和研究。

总的来说,纳米表面工程与摩擦学的结合为我们提供了一种全

新的手段来改善材料的摩擦性能,同时也为摩擦学的研究提供了新的视角和实验手段。

这一交叉领域的发展将对材料科学、摩擦学和纳米科技的发展产生深远影响。