T 灰铸铁的金相组织标准

- 格式:pdf

- 大小:109.45 KB

- 文档页数:4

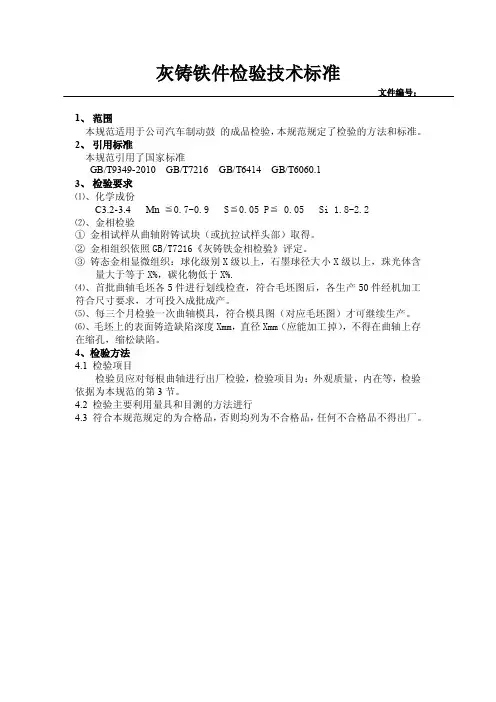

灰铸铁件检验技术标准

文件编号:1、范围

本规范适用于公司汽车制动鼓的成品检验,本规范规定了检验的方法和标准。

2、引用标准

本规范引用了国家标准

GB/T9349-2010 GB/T7216 GB/T6414 GB/T6060.1

3、检验要求

⑴、化学成份

C3.2-3.4 Mn≦0.7-0.9S≦0.05 P≦ 0.05 Si 1.8-2.2

⑵、金相检验

①金相试样从曲轴附铸试块(或抗拉试样头部)取得。

②金相组织依照GB/T7216《灰铸铁金相检验》评定。

③铸态金相显微组织:球化级别X级以上,石墨球径大小X级以上,珠光体含

量大于等于X%,碳化物低于X%.

⑷、首批曲轴毛坯各5件进行划线检查,符合毛坯图后,各生产50件经机加工符合尺寸要求,才可投入成批成产。

⑸、每三个月检验一次曲轴模具,符合模具图(对应毛坯图)才可继续生产。

⑹、毛坯上的表面铸造缺陷深度Xmm,直径Xmm(应能加工掉),不得在曲轴上存在缩孔,缩松缺陷。

4、检验方法

4.1 检验项目

检验员应对每根曲轴进行出厂检验,检验项目为:外观质量,内在等,检验依据为本规范的第3节。

4.2 检验主要利用量具和目测的方法进行

4.3 符合本规范规定的为合格品,否则均列为不合格品,任何不合格品不得出厂。

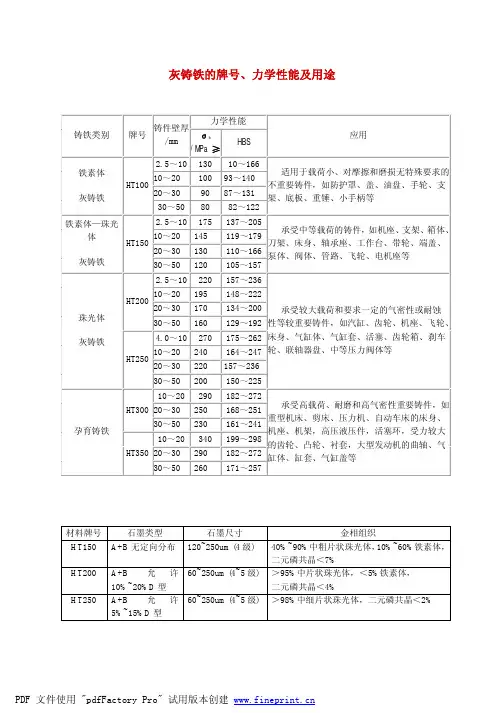

灰铸铁的牌号、力学性能及用途材料牌号 石墨类型 石墨尺寸 金相组织HT150 A+B 无定向分布 120~250um (4级) 40%~90%中粗片状珠光体,10%~60%铁素体,二元磷共晶<7%HT200 A+B 允许10%~20%D 型 60~250um (4~5级)>95%中片状珠光体,<5%铁素体, 二元磷共晶<4%HT250 A+B 允许5%~15%D 型60~250um (4~5级) >98%中细片状珠光体,二元磷共晶<2%力学性能 铸铁类别牌号铸件壁厚/mmσb /MPa ≥HBS应用2.5~10 130 10~16610~20 100 93~14020~30 90 87~131铁素体 灰铸铁 HT100 30~50 80 82~122 适用于载荷小、对摩擦和磨损无特殊要求的不重要铸件,如防护罩、盖、油盘、手轮、支架、底板、重锤、小手柄等2.5~10 175 137~20510~20 145 119~17920~30 130 110~166铁素体—珠光体 灰铸铁HT150 30~50 120 105~157承受中等载荷的铸件,如机座、支架、箱体、刀架、床身、轴承座、工作台、带轮、端盖、泵体、阀体、管路、飞轮、电机座等2.5~10 220 157~23610~20 195 148~222 20~30 170 134~200HT20030~50 160 129~192 4.0~10 270 175~26210~20 240 164~247 20~30 220 157~236 珠光体 灰铸铁HT25030~50 200 150~225 承受较大载荷和要求一定的气密性或耐蚀性等较重要铸件,如汽缸、齿轮、机座、飞轮、床身、气缸体、气缸套、活塞、齿轮箱、刹车轮、联轴器盘、中等压力阀体等 10~20 290 182~27220~30 250 168~251HT300 30~50 230 161~24110~20 340199~29820~30 290182~272 孕育铸铁HT350 30~50 260171~257承受高载荷、耐磨和高气密性重要铸件,如重型机床、剪床、压力机、自动车床的床身、机座、机架,高压液压件,活塞环,受力较大的齿轮、凸轮、衬套,大型发动机的曲轴、气缸体、缸套、气缸盖等 PDF 文件使用 "pdfFactory Pro" 试用版本创建 。

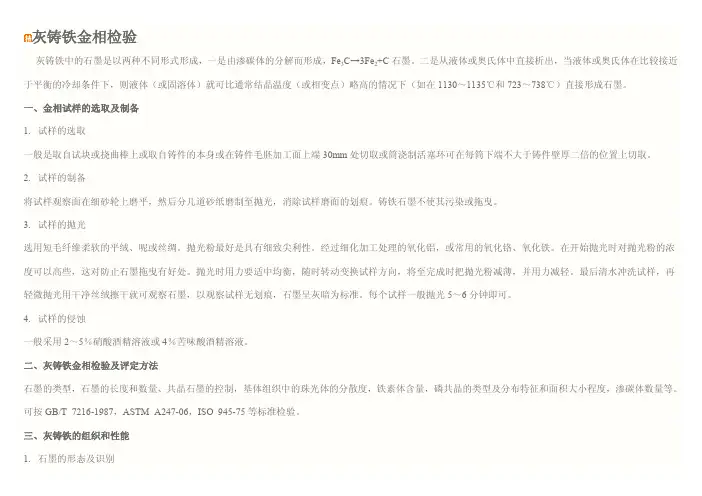

灰铸铁金相检验灰铸铁中的石墨是以两种不同形式形成,一是由渗碳体的分解而形成,Fe3C→3Fe2+C石墨。

二是从液体或奥氏体中直接析出,当液体或奥氏体在比较接近于平衡的冷却条件下,则液体(或固溶体)就可比通常结晶温度(或相变点)略高的情况下(如在1130~1135℃和723~738℃)直接形成石墨。

一、金相试样的选取及制备1. 试样的选取一般是取自试块或挠曲棒上或取自铸件的本身或在铸件毛胚加工面上端30mm处切取或筒浇制活塞环可在每筒下端不大于铸件壁厚二倍的位置上切取。

2. 试样的制备将试样观察面在细砂轮上磨平,然后分几道砂纸磨制至抛光,消除试样磨面的划痕。

铸铁石墨不使其污染或拖曳。

3. 试样的抛光选用短毛纤维柔软的平绒、呢或丝绸。

抛光粉最好是具有细致尖利性。

经过细化加工处理的氧化铝,或常用的氧化铬、氧化铁。

在开始抛光时对抛光粉的浓度可以高些,这对防止石墨拖曳有好处。

抛光时用力要适中均衡,随时转动变换试样方向,将至完成时把抛光粉减薄,并用力减轻。

最后清水冲洗试样,再轻微抛光用干净丝绒擦干就可观察石墨,以观察试样无划痕,石墨呈灰暗为标准。

每个试样一般抛光5~6分钟即可。

4. 试样的侵蚀一般采用2~5%硝酸酒精溶液或4%苦味酸酒精溶液。

二、灰铸铁金相检验及评定方法石墨的类型,石墨的长度和数量、共晶石墨的控制,基体组织中的珠光体的分散度,铁素体含量,磷共晶的类型及分布特征和面积大小程度,渗碳体数量等。

可按GB/T 7216-1987,ASTM A247-06,ISO 945-75等标准检验。

三、灰铸铁的组织和性能1. 石墨的形态及识别以两种不同形式形成:由渗碳体的分解而形成,Fe3C→3Fe2+C石墨;由从液体或奥氏体中直接析出。

A型片状石墨无方向性均匀散布;B菊花状石墨中心以小片状与点状石墨向外伸展形呈菊花形分布;D型石墨(共晶石墨)又称树枝状石墨或称过冷石墨以点状与小片状石墨呈方向性枝晶分布;E型石墨以小片状石墨呈方向性枝晶分布;F型石墨呈星射状。

铸铁铸件技术标准及接收准则The document was finally revised on 2021铸铁铸件技术标准及接收准则 ***/***—20**1.目的为确保公司铸铁铸件生产、检验、接收时有所依循并适合公司质量方针。

2.适用范围本标准适用于本公司生产的顾客没有提供或没有提供全部(有明确要求的及时纳入《顾客要求—材质》记录表中)技术标准和接受准则的灰铸铁铸件的检验和接收。

3.技术要求材料力学性能采用国家标准:灰铁GB/T9439—88、球铁GB1348--88。

3.1.1注:1.验收时,n牌号铸铁,其抗拉强度应在n 至(n+100)MPa的范围内。

2.要求本体性能请客户明确取样部位和性能要求。

3.1.2金相组织采用国家标准:灰铁GB/T7216-87(石墨形态、长度;金属基体;碳化物等)。

球铁GB9441-88 (球化分级、球化率;石墨大小;金属基体;渗碳体等)。

对于金像组织,用户有要求时,由供需双方商定,用户无要求时不作为验收依据。

3.1.3化学成分(%)铸铁的化学成分一般不作为铸件验收依据。

用户有要求时,由供需双方商定。

在保证抗拉强度、硬度及金相组织的前提下,上列各元素允许在如下范围内波动: C±% Si±% Mn±% 。

3.1.4根据铸件性能要求,针对铸件重量、壁厚、冷却条件等不同对我公司生产的铸件外观质量要求3.2.1铸字(包括铸造日期代码、生产厂家标志、模具编号、铸件号等)要清晰可辩并符合图纸要求或用户要求。

3.2.2铸件必须质地均匀、无裂纹以及影响产品性能的缺陷。

3.2.3铸件加工表面上,允许存在加工余量范围内的砂眼、气孔、渣眼等孔洞类铸造缺陷。

3.2.4铸件非加工表面上允许存在以下规定范围内的表面缺陷:在ф50mm范围内,允许存在3处—ф2mm×1.5mm的孔洞类缺陷,允许用铸造修补胶对其填塞修补,修补处刷硝基黑漆(按规定配比稀释后使用),然后防锈处理。

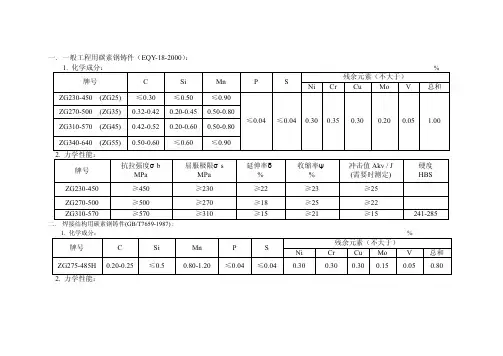

一.一般工程用碳素钢铸件(EQY-18-2000):

二.焊接结构用碳素钢铸件(GB/T7659-1987) :

三.优质碳素结构钢(GB/T 699-1999) :

四.球墨铸铁铸件(GB/T 1348-1988)

五.灰铸铁件(GB/T 9439-1988) :

1 .化学成分:%

2. 力学性能:详见副页

材料名称:优质碳素结构钢

牌号:08Al

标准:GB/T 5213-1985

●特性及适用范围:

是AL脱氧的优质碳素结构钢,为厚度0.8~3.0mm深冲压用的低碳冷轧薄钢板。

与普通冷轧薄钢板相比,具有更好的综合力学性能和成形性能。

广泛用于各种车辆中形状复杂的深冲压零件。

如汽车、拖拉机的车身、驾驶室、发动机外壳等不承受载荷的各种冲压零件。

●化学成份:

碳C :≤0.08

硅Si:痕迹

锰Mn:0.30~0.45

硫S :≤0.030

磷P :≤0.020

●力学性能:

抗拉强度σb (MPa):255~324

屈服强度σs (MPa):≤196

伸长率δ5 (%):≥44

硬度:≤44HB

试样尺寸:试样。

灰铸铁金相能力验证一、引言灰铸铁是一种常见的铸铁材料,具有优良的机械性能和低成本的特点。

为了验证灰铸铁的金相能力,本文将从灰铸铁的组织结构、金相分析方法以及金相测试结果等方面进行深入探讨。

二、灰铸铁的组织结构灰铸铁的组织结构主要由铁素体、珠光体和渗碳体组成。

其中,铁素体是主要的组织相,珠光体是固溶体的析出相,而渗碳体则是由高温下的碳原子扩散形成的。

2.1 铁素体铁素体是由α-Fe组成的一种铁碳固溶体,其晶粒较大且呈板状排列。

铁素体的存在使得灰铸铁具有良好的韧性和可加工性。

2.2 珠光体珠光体是由铁素体中的C和Si等元素形成的一种固溶体。

珠光体的存在使得灰铸铁具有一定的硬度和耐磨性。

2.3 渗碳体渗碳体是由高温下的碳原子扩散形成的一种碳化物相,主要由Fe3C组成。

渗碳体的存在使得灰铸铁具有一定的强度和硬度。

三、金相分析方法金相分析是研究材料组织结构和性能的重要手段,对于灰铸铁的金相能力验证也是必不可少的。

3.1 金相试样的制备金相试样的制备是金相分析的第一步,通常需要将灰铸铁样品进行切割、打磨和腐蚀等处理,以获得适合金相观察的试样。

3.2 金相显微镜观察金相显微镜是金相分析的主要工具,可以观察灰铸铁的组织结构和相态。

通过金相显微镜的观察,可以得到灰铸铁的相组成、晶粒大小和分布等信息。

3.3 金相测试结果的分析根据金相显微镜观察得到的图像,可以进行金相测试结果的分析。

通过对相组成、晶粒大小和分布等进行定量分析,可以评估灰铸铁的金相能力。

四、金相测试结果根据金相分析的结果,可以得到灰铸铁的金相测试结果。

以下是一些常见的金相测试结果:1.相组成:灰铸铁中的相组成主要由铁素体、珠光体和渗碳体组成。

通过金相测试,可以确定各相的比例和分布情况。

2.晶粒大小:灰铸铁的晶粒大小对其力学性能和加工性能有重要影响。

金相测试可以测量灰铸铁中晶粒的大小和分布情况。

3.相间连续性:灰铸铁中不同相之间的连续性对其性能影响较大。

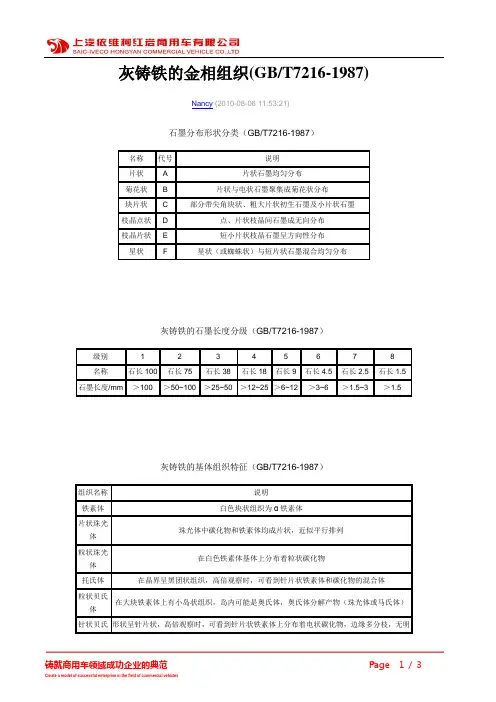

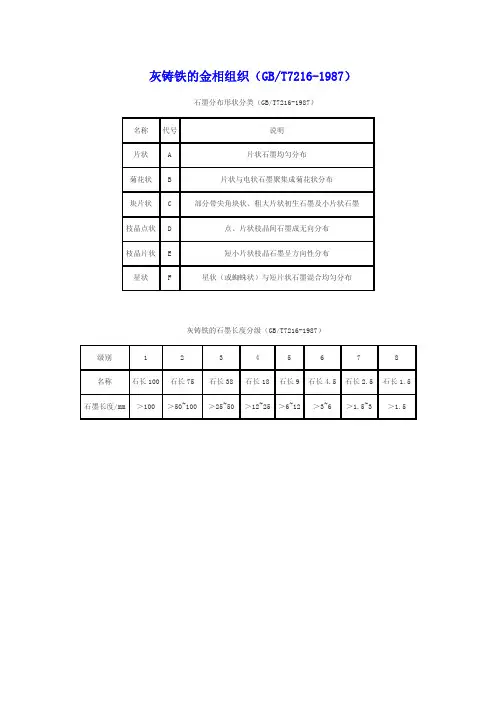

灰铸铁的金相组织(GB/T7216-1987)石墨分布形状分类(GB/T7216-1987)名称 代号 说明片状 A 片状石墨均匀分布菊花状 B 片状与电状石墨聚集成菊花状分布块片状 C 部分带尖角块状、粗大片状初生石墨及小片状石墨枝晶点状 D 点、片状枝晶间石墨成无向分布枝晶片状 E 短小片状枝晶石墨呈方向性分布星状 F 星状(或蜘蛛状)与短片状石墨混合均匀分布灰铸铁的石墨长度分级(GB/T7216-1987)级别 1 2 3 4 5 6 7 8 名称 石长100 石长75 石长38石长18石长9石长4.5石长2.5 石长1.5石墨长度/mm >100 >50~100 >25~50>12~25>6~12>3~6 >1.5~3 >1.5灰铸铁的基体组织特征(GB/T7216-1987)组织名称 说明铁素体 白色块状组织为α铁素体片状珠光体 珠光体中碳化物和铁素体均成片状,近似平行排列粒状珠光体 在白色铁素体基体上分布着粒状碳化物托氏体 在晶界呈黑团状组织,高倍观察时,可看到针片状铁素体和碳化物的混合体粒状贝氏体 在大块铁素体上有小岛状组织,岛内可能是奥氏体,奥氏体分解产物(珠光体或马氏体)针状贝氏体 形状呈针片状,高倍观察时,可看到针片状铁素体上分布着电状碳化物,边缘多分枝,无明显夹角关系。

马氏体 高碳马氏体外形为透镜状,有明显的中脊面,不回火时针面明亮,有明显的60度或120度夹角特征。

珠光体间间距分级(GB/T7216-1987)级别 名称 说明1索氏体型珠光体 放大500倍下,铁素体和渗碳体难以分辨2细片状珠光体放大500倍下,片间距≤1mm 3中等片状珠光体放大500倍下,片间距>1~2mm 4粗片状珠光体放大500倍下,片间距>2mm级别 1 2 3 4 5 6 7 8 名称 珠98 珠95 珠90 珠80 珠70 珠60 珠50 珠40 珠光体数量(%) >98 <98~95 <95~85<85~75<75~65<65~55<55~45 <45碳化物数量分级(GB/T7216-1987)级别 1 2 3 4 5 6名称 碳1碳3碳5碳10碳15碳20碳化物数量(%) ≈1 ≈3 ≈5 ≈10≈15≈20磷共晶类型(GB/T7216-1987)类型 组织与特征二元磷共晶 在碳化铁上均匀分布着奥氏体分解产物的颗粒在碳化铁上分布着奥氏体分解产物的颗粒及粒状、条状碳化三元磷共晶物二元磷共晶-碳化物复合物 二元磷共晶和大块状的碳化物三元磷共晶-碳化物复合物 三元磷共晶和大块状的碳化物磷共晶数量分级(GB/T7216-1987)级别 1 2 3 4 5 6名称 磷1磷2磷4磷6磷8磷10磷共晶数量(%) ≈1≈2≈4≈6≈8≥10级别放大10倍 放大40倍单位面积中实际共晶团数量(个/cm2)1 >400 >25 >10402 ≈400 ≈25 ≈10403 ≈300 ≈19 ≈7804 ≈200 ≈13 ≈5205 ≈150 ≈9 ≈3906 ≈100 ≈6 ≈2607 ≈50 ≈3 ≈1308 <50 <3 <130。

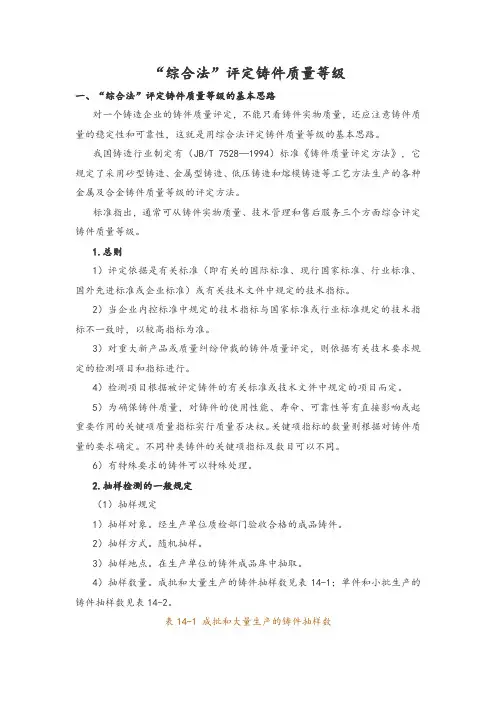

“综合法”评定铸件质量等级一、“综合法”评定铸件质量等级的基本思路对一个铸造企业的铸件质量评定,不能只看铸件实物质量,还应注意铸件质量的稳定性和可靠性,这就是用综合法评定铸件质量等级的基本思路。

我国铸造行业制定有(JB/T 7528—1994)标准《铸件质量评定方法》,它规定了采用砂型铸造、金属型铸造、低压铸造和熔模铸造等工艺方法生产的各种金属及合金铸件质量等级的评定方法。

标准指出,通常可从铸件实物质量、技术管理和售后服务三个方面综合评定铸件质量等级。

1.总则1)评定依据是有关标准(即有关的国际标准、现行国家标准、行业标准、国外先进标准或企业标准)或有关技术文件中规定的技术指标。

2)当企业内控标准中规定的技术指标与国家标准或行业标准规定的技术指标不一致时,以较高指标为准。

3)对重大新产品或质量纠纷仲裁的铸件质量评定,则依据有关技术要求规定的检测项目和指标进行。

4)检测项目根据被评定铸件的有关标准或技术文件中规定的项目而定。

5)为确保铸件质量,对铸件的使用性能、寿命、可靠性等有直接影响或起重要作用的关键项质量指标实行质量否决权。

关键项指标的数量则根据对铸件质量的要求确定。

不同种类铸件的关键项指标及数目可以不同。

6)有特殊要求的铸件可以特殊处理。

2.抽样检测的一般规定(1)抽样规定1)抽样对象。

经生产单位质检部门验收合格的成品铸件。

2)抽样方式。

随机抽样。

3)抽样地点。

在生产单位的铸件成品库中抽取。

4)抽样数量。

成批和大量生产的铸件抽样数见表14-1;单件和小批生产的铸件抽样数见表14-2。

表14-1 成批和大量生产的铸件抽样数表14-2 单件和小批生产的铸件抽样数5)抽样基数。

抽样基数见表14-3。

表14-3 抽样基数(2)检测项目、条件及方法铸件质量检测项目包括铸件实物质量、技术管理和售后服务三部分。

铸件实物质量主要分为外部质量和内部质量。

外部质量包括:表面粗糙度、尺寸公差、重量公差、表面缺陷及清理状态;内部质量包括:力学性能、化学成分、金相组织、内部缺陷及耐压试验。

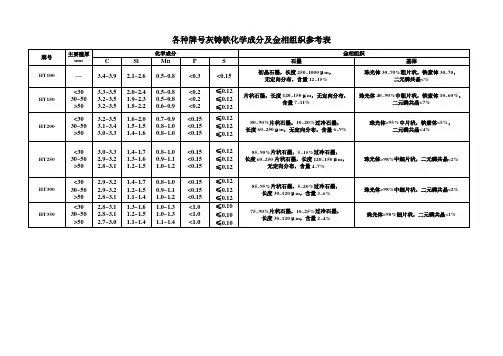

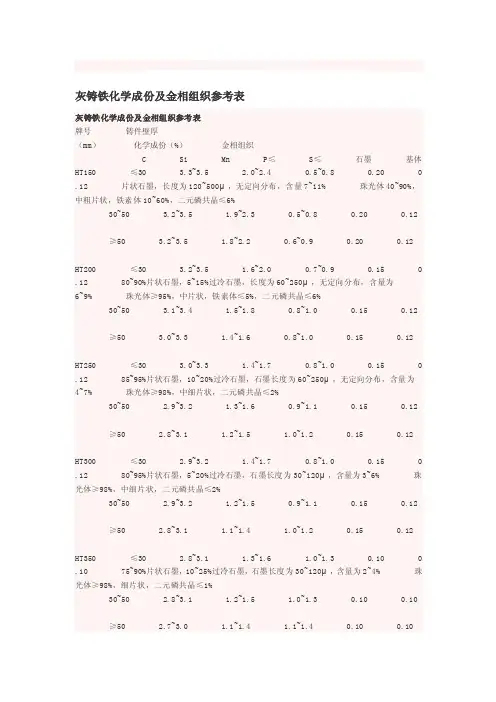

灰铸铁化学成份及金相组织参考表灰铸铁化学成份及金相组织参考表牌号铸件壁厚(mm)化学成份(%)金相组织C Si Mn P≤S≤石墨基体HT150 ≤30 3.3~3.5 2.0~2.4 0.5~0.8 0.20 0 .12 片状石墨,长度为120~500μ,无定向分布,含量7~11% 珠光体40~90%,中粗片状,铁素体10~60%,二元磷共晶≤6%30~50 3.2~3.5 1.9~2.3 0.5~0.8 0.20 0.12≥50 3.2~3.5 1.8~2.2 0.6~0.9 0.20 0.12HT200 ≤30 3.2~3.5 1.6~2.0 0.7~0.9 0.15 0 .12 80~90%片状石墨,5~15%过冷石墨,长度为60~250μ,无定向分布,含量为6~9% 珠光体≥95%,中片状,铁素体≤5%,二元磷共晶≤6%30~50 3.1~3.4 1.5~1.8 0.8~1.0 0.15 0.12 ≥50 3.0~3.3 1.4~1.6 0.8~1.0 0.15 0.12HT250 ≤30 3.0~3.3 1.4~1.7 0.8~1.0 0.15 0 .12 85~95%片状石墨,10~20%过冷石墨,石墨长度为60~250μ,无定向分布,含量为4~7% 珠光体≥98%,中细片状,二元磷共晶≤2%30~50 2.9~3.2 1.3~1.6 0.9~1.1 0.15 0.12 ≥50 2.8~3.1 1.2~1.5 1.0~1.2 0.15 0.12HT300 ≤30 2.9~3.2 1.4~1.7 0.8~1.0 0.15 0 .12 80~95%片状石墨,5~20%过冷石墨,石墨长度为30~120μ,含量为3~6% 珠光体≥98%,中细片状,二元磷共晶≤2%30~50 2.9~3.2 1.2~1.5 0.9~1.1 0.15 0.12 ≥50 2.8~3.1 1.1~1.4 1.0~1.2 0.15 0.12HT350 ≤30 2.8~3.1 1.3~1.6 1.0~1.3 0.10 0 .10 75~90%片状石墨,10~25%过冷石墨,石墨长度为30~120μ,含量为2~4% 珠光体≥98%,细片状,二元磷共晶≤1%30~50 2.8~3.1 1.2~1.5 1.0~1.3 0.10 0.10 ≥50 2.7~3.0 1.1~1.4 1.1~1.4 0.10 0.10注:1.壁厚碳量可小些,壁薄碳量则可大些,而锰量则相反。

国家标准《灰铸铁件》解读?756?Ju1.2009V oI.58NO.7国家标准铸铁解读洪晓先,张寅(1.东风汽车有限公司工艺研究所,湖北十堰442001;2.沈阳铸造研究所,辽宁沈阳110022)1标准的历史概况及修订的必要性2新标准和旧标准主要内容的差异20世纪50年代,我国灰铸铁件生产是采用当时原苏联国家标准FOCT1412_48和经修订的FOCT1412—54铸铁标准.60年代初,我国制定了自己的灰铸铁件标准JB/T297一l962,其基本内容与FOCT14l2—54完全相同.1967年我国制定了灰铸铁件国家标准,即GB/T976—1967荻铸铁件分类及技术条f牛》,并于1968年1月试行.标准中按单铸试棒的抗弯,抗拉强度等级,将灰铸铁分为7级,牌号分别为HT10.26,HT15—33,HT20—40,HT25—47,HT30—54,HT35.61和HT40—68.该标准规定,灰铸铁的力学性能以qb30rnnl单铸试棒的抗拉强度和抗弯强度作为验收依据,以抗拉强度为主.由于抗弯强度试棒不需机加工,实际生产中通常是以抗弯强度作为验收依据,抗拉强度只是在抗弯强度不合格时才测定.GB/T976一l967一直沿用了近20年.到了80年代,改革开放政策促进铸造业有了较大发展,铸件出口也从无到有地发展起来,GB/T976—1967已不能满足生产与外贸的需要,1985年GB/T5675--1985铸铁分级》应运而生.GB/T5675--1985是等效采用国际标准ISO/DIS185(1983年草案)制定的,但这只是一个牌号分级标准,在技术条款方面仍沿用GB/T976一l967 的技术条款.为了方便使用,同时也考虑与球墨铸铁件,可锻铸铁件等国家标准在结构上一致,经国家技术监督局批准,决定编制铸铁件》国家标准.1988年6月25日经国家标准局批准发布了GB/T 9439—1988铸铁件》,1989年3月1Et实施,GB/T 9439---1988是等效采用国际标准ISO/DIS185—1983 铁件分和ISO/DP7191一l987《铸铁件交货通用技术条件》编制的,为推荐性国家标准.2001年11月,中国加人世界贸易组织,随之而来国家各项与经贸密切相关的基础标准需要与国际标准接轨.2005年国家标准化管理委员会对铸造国家标准清理评价,决定重新修订《灾铸铁件》国家标准.GB/T9439---2009等同采用国际标准ISO185:2005,并参考国外先进标准.为提高标准的市场适应性,新国家标准中增加了贸易性的内容,实现从产品型标准向贸易型标准的转变.新标准的主要内容与旧标准基本相近,但几乎在每个章节和条款上表述的方式都有所不同.新标准等同采用国际标准的同时,还保留,完善了旧标准中有利于标准可操作性,完整性的章节.新标准给出了更多的技术指标和数据,在取样要求,试验方法和检验规则等章节将各条款规定的更详细,更明确,在结构编排上也更趋合理.2.1适用范围新版标准规定了灰铸铁的术语和定义,灰铸铁牌号,技术要求,取样要求,试验方法,检验规则,以及铸件标识,包装和储运要求.标准所规定的范围阐述更为具体.2.2规范性引用文件在规范性引用文件中,引用的文件一律采用最新版的标准名称和编号,删除已作废的引用标准.新标准共引用了18项国家标准,全部为非注日期引用.比旧标准多引用的5项标准是:GB/T228金属材料室温拉伸试验方法GB/T4336碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)GB/T5611铸造术语GB/T8170数值修约规则GB/T11351铸件重量公差2.3术语和定义增加了术语和定义章节,对铸件主要壁厚定义为:指用以确定铸件材料力学性能的铸件断面厚度.2.4灰铸铁牌号在灰铸铁牌号一章中,等同采用了国际标准ISO 185:2005的牌号分级,增加了HT225和HT275两个新牌号,这是新,旧标准的最显着差别.2.5订货要求将旧标准放在资料性附录中的订货要求纳入正文,并作为独立章节.规定需方订货时最少应提供材料牌号和特殊需求,其他技术参数如需方不了解,供方可帮助确定,简化了需方的专业知识要求.这是产品型标准向贸易型标准转变的一个特征.2.6生产方法和化学成分(1)增加了生产方法和化学成分章节.铸造洪晓先等:国家标准《:扼铸铁解读(2)规定铸件的生产方法一般由供方自行决定,对特殊要求可双方商定.(3)规定如需方的技术条件中包含化学成分的验收要求时,按需方规定执行.化学成分按供需双方商定的频次和数量进行检测.体现了买方市场,满足用户需求的理念.(4)规定当需方对化学成分没有要求时,化学成分由供方自行确定,化学成分不作为铸件验收的依据. 但化学成分的选取必须保证铸件材料满足本标准所规定的力学性能和金相组织要求.2_7技术要求(1)力学性能试棒取自单铸试棒还是铸件本体,性能验收指标是抗拉强度还是硬度,均必须在订货协议或需方技术要求中明确规定.铸件的力学性能验收指标应在订货协议中明确规定.因铸件的形状,壁厚不同,力学性能验收指标应根据具体铸件确定.(2)除力学性能外,金相组织也是铸件验收的主要指标,比旧标准要求更严格.(3)新标准的表1将旧标准的三表合一,易于对照.(4)表1增加了HT225和HT275牌号铸件在不同壁厚时的最小抗拉强度值.(5)表1中,HT150的主要壁厚增加了两档.铸件本体预期抗拉强度略有调低.(6)将旧标准表2中的不同尺寸附铸试棒和附铸试块整合到一起,根据铸件壁厚选择30rnlTl或50mm附铸试棒,如选附铸试块也同样有Rl5和R25两种规格.铸件主要壁厚小于80mm的选用小规格试棒(块),801/11/1及以上壁厚选用大规格试样(块).(7)旧标准中铸件壁厚在40~80mm时,可选用qb30mm附铸试棒也可选用qb50mm附铸试棒,因此导致了同一牌号,同样壁厚范围,因采用附铸试样或附铸试块产生两个不同的最小抗拉强度值.新标准避免了这种情况,即壁厚大于80iYinl时,均采用大规格试棒或试块,而不同壁厚规定的最小抗拉强度值,基本上是采用旧标准的附铸试块强度值.因为附铸试块的抗拉强度略低于附铸试棒的抗拉强度,附铸试块的铸造也较为方便.(8)HT300牌号铸件在不同壁厚范围内,附铸试棒(块)的性能略有降低或提高.(9)新,旧标准对附铸试棒(块)最小抗拉强度规定的差异见表1.(10)新标准与国际标准ISO185:2005相比,在牌号HT150,HT200中缺少壁厚2.5~5inln档及对应的铸件本体预期抗拉强度,数据有待补充.因为随着直读光谱,孕育,保温浇注和整体组芯等新技术的应用,主要壁厚小于5Inl-n的铸件时常可见,尤其是小型发动机气缸体,最小壁厚通常仅为4innl左右.旧标准中HT100,HT150和HT200对应的最小壁厚为2.5~10mnl, 太宽泛,也不尽合理,在今后该标准修订时应予以补充. (11)铸件本体取样位置,试样尺寸和抗拉强度值可由供需双方商定,若需方有明确规定时,应符合需方图样及技术要求.若需方要求从铸件本体上取样,但未指定本体取样位置时,供方可根据铸件结构和受力状况,自行决定取样位置.(12)标准给出8种规格的本体试样加工尺寸(见表2),方便使用,符合用户对铸件本体质量要求不断提高的趋势.规定铸件本体抗拉强度的检测频次和数量,由供需双方商定.(13)将铸件硬度牌号规定,由旧标准的附录性文件改为纳入正文中,体现了实际生产中,用户对铸件本体硬度日益重视,同时也更易于通过铸件硬度对供方铸件的质量进行监测.新标准按不同壁厚对铸件本体硬度作了更详细的规定,见表3.将旧标准中的硬度牌号H145改为H155,使每个硬度牌号等级间的硬度差均为20HBW.(14)给出单铸试棒抗拉强度的同时还给出了单铸试棒的硬度值,见表4.(15)规定硬度检测应在铸造面1.5rnrn以下处测试, 因为铸件表面可能存在过冷组织,热处理贫碳和抛丸应力等影响材质的真实硬度.(16)没有推荐采用易割片作敲落式铸件附铸硬度试块,这种方法在大量生产中不常用.2.8取样要求单铸试棒应在本批次铁液浇注后期浇注试棒,以保证试棒的代表性.2.9试验方法(1)样件,试生产铸件需提交全尺寸检测报告,检测数量由供需双方商定.量产供货的铸件应按批次提交关键尺寸(或重要尺寸)检测报告,检测频次和数量由供需双方商定.此规定的目的是保证铸件按生产流程的要求进行试制,试产和量产,以保证铸件品质的一致性,稳定性和可追溯性.(2)如供需双方同意,可选用等效的方法测定抗拉强度,布氏硬度,金相组织,如用测定楔压强度替代测定抗拉强度.楔压强度通常用于受铸件毛坯尺寸限制或已机加工后的铸件无法切取出本体抗拉试样的场合.2.10检验规则在取样批次的划分章节,.增加了2条新规定.(1)同一模具生产的同一炉铁液浇注的铸件构成一个取样批次.即铸件是以炉次为最大批次,条件是该炉次浇注的铸件应是采用同一型,芯模具,造型,?758?FOUNDRYV o1.58No.75lOlO2O2040HT2254080一一19O1708Ol50l55一一一l50300145一一一23020017015013510202040HT27540808015Ol50300205190l75250220190l75新版:表中斜体字数值表示指导值,其余抗拉强度值均为强制性值,铸件本体预期抗拉强度值不作为强制性值.旧版:1.壁厚150---300mm铸件的附铸试棒(块)最小抗拉强度没有规定指导值,均为强制性值.2.HT100牌号太低,没有实用价值,表中没有列出HT100牌号.3.HTI50,HT200,HT250牌号中没有5~10rnln和10---20nlnl档,以及对应的铸件本体预期抗拉强度.制芯工艺也是一样的.(2)在某一时间间隔内,如炉料,工艺条件或化学成分有变化时,在此期间连续熔化的铁液浇注的所有铸件,无论时间间隔有多短,都作为一个取样批次.强调无论是连续熔化还是间歇熔化,只要炉料,工艺条件或化学成分有变化,这个变化期间浇注的铸件都应该作为一个单独的批次.如感应炉熔化时,某包铁液加入了某种合金元素;同炉次铁液孕育剂,孕育方法的改变..浇注同样铸件但浇注工艺或浇注系统的改变等,都应该作为一个单独批次.铸造洪晓先等:国家标准锹铸铁牛》解读'759.注:1.在铸件应力最大处或铸件最重要工作部位或在能制取最大试样尺寸的部位取样.2.加工试样时应尽可能选取大尺寸加工试样.表3灰铸铁的硬度等级和铸件硬度表4单铸试棒的抗拉强度和硬度值规定供方应保存所有完整的试验和检查记录,留客户复查.需方没有特殊规定时,同一批次的拉伸试样和未做试验的试样应自填写试验报告之日起保存3个月以上.2.11附录为了方便设计者和用户,增加了"灰铸铁的力学性能和物理性能","灰铸铁件的抗拉强度,硬度和截面厚度的关系"以及"楔压强度"的附录.3标准的特点3.1由产品型标准向贸易型标准转变旧标准在内容和表述方式偏重于灰铸铁件自身的牌号等级规定,技术要求,试验方法和检验规则等,其考虑更多的是站在供方的角度指导制造商按国家标准的基本规定生产灰铸铁件.新标准虽然在主体内容上和旧标准相近,但是站在中间的立场,并以用户(需方)需求为上的理念来阐述标准的规定.3.1.1突出用户要求在很多情况下,用户对铸件的使用条件,工况和质量要求比铸件制造商更清楚,尽管用户可能对铸造工艺,材料技术本身不那么内行.反之铸件制造商虽然对铸件和铸件生产技术是内行,但其对该铸件的用途,使用工况并不一定了解.所以新标准给用户预留了更多的话语权.特别是在技术,质量要求方面,当用户有专门要求时,经供需双方协商同意,可按用户提出的要求验收.体现出在市场经济下,供方应不拘泥于标准的规定,尽可能满足客户需求,以需求拉动技术,质量提升的发展趋势.3.1.2强调供需双方协商准则标准只能做到确立规则,规定一般事件的处理方法,而实际生产,贸易中不同的情形和需求无法预知. 新标准几乎在所有重要条款中都规定了供需双方协商一致的原则,因为贸易本身就是不断洽谈协商,相互理解和妥协的过程.从某种意义上说,新标准是为供需双方协商提供了一个法定规则的平台.3.1_3重要环节和细节都列出了相应条款和具体要求铸造生产环节多,流程长,在签署订货协议中难免有漏项.新标准在主要技术,质量,检验等环节都给出了较为详细的条款,对供需双方都有提示或警示作用.?760?FOUNDRYdu1.2oo9VOI.58N0.73.2主要内容等同采用了国际标准的最新文本3.2.1与国际标准接轨与国际标准接轨是编制新标准的基本原则,为了更好地促进对外贸易和交流,国家标准应不低于国际标准已成为不言而喻的共识.新标准在主要技术内容方面等效采用了国际标准ISO185:2005((Greycast irons.Classification)),但在标准的编写结构上不完全对应.3.2.2表格合并与简化标准中规定的技术指标和技术参数多以表格的形式表述.与旧标准相比,新标准合并了一些相近内容的表格,还提供了更多的表格数据,在数据内容上更加完整.3.2-3新增加了两个灰铸铁牌号等同采用了国际标准的牌号分级.该标准的2005版,增加了HT225和HT275两个新牌号,这是新标准与旧标准的最显着差异.HT200.HT300牌号是用量最多,且随着牌号提高铸造性能恶化也较为显着的区域,为了充分挖掘灰铸铁材料的力学性能潜力,减缓铸造性能的恶化倾向,将牌号细分可为用户提供更多的选择,同时有利于物尽其用.铸造配料,熔化,炉前成分检测,孕育等新技术也为灰铸铁牌号的细分提供了技术保障.美国材料试验学会标准ASTMA48/A48M--2003 ((StandardSpecificationforGrayIronCastings))标准中,灰铸铁牌号按抗拉强度分级,从150至400,每增加25]VIVa 为一个牌号等级,分150,175,200,225,250,275,300,325,350,375和400共11个牌号.美国汽车工程师协会标准SAEJ431,将灰铸铁也分为8个等级.新标准中没有抗拉强度为375MPa和400MPa这2个级别的牌号,因为我国和许多工业国家一样,由于球墨铸铁,蠕墨铸铁的发展,实际上已很少生产这2种高强度的灰铸铁件了.对灰铸铁强度要求过高的并不总是有利的,因为它会恶化铸造性能,机加工性能和减震性.3.2.4将硬度牌号及验收指标纳入正文硬度牌号和抗拉强度牌号一样,也可以作为灰铁件的验收条件.以硬度牌号作为验收条件,一般是用于对切削性能或耐磨性能要求较高的灰铸铁件,且铸件主要壁厚小于80mill.3.2.5硬度牌号的分级硬度牌号分级的3位数字是表示各硬度牌号铸件在壁厚40mnl时所对应规定硬度的上限值,如硬度牌号H195,表示铸件壁厚40rnm部位,硬度的最大值不大于195HBW.3.2.6灰铸铁材料的性能指标附录中给出了不同牌号灰铸铁常用的力学,物理性能指标,抗拉强度和铸件壁厚的关系,以及楔压强度试验和换算方法,为标准使用者提供了方便.3.3保留,完善了旧国家标准中不可或缺的精华的部分对旧标准几十年实践证明不可或缺的部分予以保留,完善.如技术要求章节中的几何形状,尺寸,尺寸公差,加工余量,表面质量,铸造缺陷;检验规则章节中的检验权利,检验地点,取样批次的划分,试验数据保存,试样保存;铸件标识,包装,储运要求章节中的铸件标识和质量报告,表面防护,包装,储运要求等.上述条款强调了灰铸铁件作为商品的属性和商品交货时应符合的质量状态要求.这些内容国际标准ISO185: 2005((Greycastirons—Classification))均没涉及.3.4灰铸铁牌号单铸试棒的硬度值在3Omm单铸试棒上测试材质硬度是生产中常用的方法,但因单铸试棒硬度和铸件本体硬度有一定的差异,在供需双方没有事先商定的情况下,经常会因铸件硬度的定义发生争议.本标准既给出了单铸试棒的硬度范围也给出了铸件本体的硬度范围.4标准的应用铸铁件》是铸造标准中的基础性标准,应用面广,使用频率高,因此供需双方在应用新标准时应注意下列事项.4.1标准的适用范围新标准不适用于连铸型材,离心铸管,金属型铸造等非砂型灰铸铁件.4.2灰铸铁牌号的化学成分化学成分是保证力学性能的重要依据,因此在铸造企业自己的技术标准中通常都明确规定不同灰铸铁牌号的化学成分范围.而新,旧标准都没有对化学成分做出规定是因为:(1)化学元素之间有交互性和互补性,在某些元素增加的情况下,减少另外一些元素可得到同样的力学性能和硬度值范围.各铸造厂的情况和工艺方法差别很大,规定了成分就牺牲了灵活性,多样性,后果也不经济.(2)除化学成分外,还有很多其他因素对铸件的力学性能有重要影响,如微量元素,孕育,熔化过热,激冷倾向,替代元素,冷却方式,后续处理等.也就是说,即使化学成分合格或不合格,并不能完全主导铸件的力学性能和硬度.(3)中小冲天炉熔化和炉料比较复杂的情况下,难以做到对化学成分范围做比较准确的控制,铁液出炉后木已成舟,只能用综合调控手段来保证铸件力学性能.(4)对一个具体铸造企业,其条件和工艺已确定,经供需双方协商同意,可规定化学成分范围的要求.铸造洪晓先等:国家标准锹铸铁解读?761?对有特殊要求的铸件,甚至可将某些化学元素作为主要验收依据之一.(5)当需方没有提出化学成分范围要求时,铸件的化学成分由制造商自行决定,因为制造商比需方更清楚满足该牌号要求应选择的各化学元素范围,同时也有利于采用制造商的化学成分体系,检测验收体系, 实现规模化生产.(6)当需方提出具体的化学成分范围,经供需双方协商同意后,还应确认哪些元素属于强制性要求和强制性要求元素的波动范围以及超出范围时的处理办法等.4.3灰铸铁牌号灰铸铁牌号指30mm单铸试棒的最小抗拉强度,它只能间接反映铸件本体的力学性能.同样牌号的铸件,因形状,尺寸,壁厚不同,铸件本体性能力学性能和硬度会有不同.4.4HT_225和HT275~号特点提高灰铸铁牌号通常是用降低碳,硅含量或是添加合金元素来实现,而随着抗拉强度牌号的提高,灰铸铁的工艺性明显恶化,尤其是收缩倾向,白口倾向大和流动性差.新增加的2个牌号对工艺性较敏感的薄壁箱体件,薄壁小件,形状复杂件,盘类件等用途较大.4.5HT350以上牌号HT350以上牌号的铸造工艺性差,实际生产中已很少采用.对于更高强度牌号的要求,推荐采用蠕墨铸铁或球墨铸铁.虽然蠕墨铸铁和球墨铸铁各有自身特点,但除减震性外,其铸造工艺性,切削加工性和成本等都有较强的竞争力.建议在选用HT350牌号的同时应考虑对比选用蠕墨铸铁或球墨铸铁的可能性.4.6单铸试棒与本体试棒性能的差异铸造的特点是适于制造形状不规则,结构复杂的零件,因此壁厚差异较大会导致不同部位的冷速不同, 造成各部位力学性能和硬度有一定差异.单铸试棒只能代表该牌号材质特定壁厚的力学性能和硬度,铸件本体试样才能代表本体I生能.4.7附铸试棒(块)规格的选取以铸件主要壁厚80nlrn为界,壁厚小于80rnn'l时,选用小规格的附铸试棒(块),壁厚大于等于80mnl时,选用大规格试棒(块).4.8抗拉强度性能的差异(1)对于同档尺寸规格的单铸或附铸试棒,如加工成A型抗拉强度试样,其统计强度值要略高于B型试样. 因为A型试样标距内的平行段短,可能碰到组织不均匀影响的几率小,所以更能代表材质本身的真实抗拉强度.(2)对于同档尺寸规格的附铸试棒或附铸试块,附铸试棒的统计强度值要略高于附铸试块,因为附铸试棒的冷速要快一些,内部组织也致密一些.(3)附铸试棒(块)的性能还不能完全代表铸件本体性能,只是比单铸试棒性能的代表性更好一些,只有本体试样才能如实反映铸件本体性能.铸件本体性能可根据标准附录中给出的壁厚与抗拉强度,硬度的关系图估算.4.9铸件本体抗拉强度测定铸件本体抗拉强度时,抗拉强度试样的加工应尽可能选用尺寸较大的规格,大规格试样l:LsJ,规格试样的测试数据更稳定,准确.4.10抗拉强度的强制值和指导值灰铸铁各牌号等级规定的最小抗拉强度是强制性值,但对应于壁厚>150mm,≤300mi/l的铸件,新标准中给出的附铸试棒(块)抗拉强度值为指导值,在表中用斜体字表示.表中给出的铸件本体预期抗拉强度值也不是强制性值.4.11铸件的本体硬度范围可以小于新标准中规定的范围当供需方同意在铸件本体的指定部位测试硬度,则该指定部位硬度值的上,下限范围应不小于40HBW. 此条款一般用于大量生产的铸件.因为标准中给出的硬度值范围是泛指,所以对给定的铸件和硬度测试部位,经供需双方协商同意,可适当缩小硬度值范围.4.12硬度检验规则新标准取消了旧标准列在规范性附录中的硬度检验规则,因为影响硬度的因素较多,测试误差也较大,而且实际中容易测试多点,多部位的硬度值来综合判断铸件材质情况,不像抗拉强度,误差较小,也比较单一.但在实际应用中硬度检测规则和抗拉强度检测规则是一样的,即在事先规定的部位测试硬度,如该部位硬度合格则材质合格,若测试结果达不到要求,又不是试样制备或操作不当造成的,则可在硬度测定点附近再选定2处测定硬度,进行复验.如复验中,其中一处硬度不合格,则判该铸件材质不合格.铸件本体硬度的测试比例,检测频次,硬度合格率及抽取铸件的代表性等,由供需双方商定.4.13铸件本体硬度检测铸件本体硬度检测简单,方便,可以不损坏铸件,甚至可100%在线检测.对大批量生产的铸件,越来越多地用本体硬度来代替抗拉试棒检测,特别是汽车灰铸铁件.以检测本体硬度为主时,应在本企业生产条件下事先做出该铸件本体硬度和单铸试棒,本体试棒之间的函数关系,以此确定本体硬度的上,下限范围,并经需方同意及确定抽检比例后才可实施.大型铸件一般检测附铸试块的硬度.4.14灰铸铁的化学成分新标准和国际标准ISO185:2005都没有规定灰铸铁的化学成分,但化学成分的控制还是尽可能控制在较窄的范围.铸造熔化中炉料分选,分类,配比定量,?762?FoUNDRYJu1.2009VOI.58NO.7熔化参数稳定,过热,保温控制,炉前检验,调整等都是缩小化学成分范围的重要环节.与先进国家相比, 我国铸件化学成分波动范围较大,缩小成分波动范围是今后努力的方向.4.15灰铸铁件的金相组织(1)如果需方没有要求,则金相组织一般不作为验收项目.如果要求检测金相组织,则应规定铸件本体的检测部位.新标准虽然没有对灰铸铁件的金相组织要求和取样方法做详细的规定,实际中可参照铸件本体抗拉强度试样的作法进行.特别是铸件非正常损坏失效或铸件残体碎片,检测金相组织是判断铸件性能的一种常用方法.(2)影响灰铸铁力学性能的金相组织首先是石墨形态和石墨长度,其次是珠光体和铁素体比例.因为灰铸铁本身是脆性材料,所以少量碳化物和磷共晶对力学性能基本没有影响,一般要求总量≤3%,高牌号灰铸铁可以放宽到≤5%.共晶团数,珠光体片间距和石墨量等均不作为铸件的验收依据.4.16铸造残余应力灰铸铁件一般以铸态交货,不做消除残余应力处。

新修订的四项 铸铁国家标准东南大学材料学院 孙国雄新修订的四项铸铁国家标准GB/T 1348-(2009) 球墨铸铁件 GB/T 9439-(2009) 灰 铸 铁 件 GB/T 9441 -(2009) 球墨铸铁金相检验 GB/T 7216 -(2009) 灰铸铁金相检验原标准已经迫切需要修订原标准分别修订于20年前(灰铸铁金相标准修订于 1987年,其余三项修订于1988年)。

20年来中国的铸 造业无论从规模、产量、技术、装备及管理都有了极大 的变化与发展。

2001年起我国就已经成为世界铸件产量 最大的国家。

20年来世界科学技术的发展及对于清洁生产的迫切化, 提高了对铸件的要求,促进了铸造技术(工艺、材质、 铸造方法、装备及控制等)及铸造工厂现代管理的快速 发展。

经济全球化的发展使中国的铸造业已经进入国际竞争的 阶段,出现了“国际竞争国内化和国内竞争国际化”的状 况。

中国的铸件已经销往世界上大多数制造业大国。

因 此我们的国家标准也应该与相应的国际标准接轨。

修订国际标准的目的:解决我国国家标准总体技术水平低、市 场适应性差、体系结构不合理等问题; 建立先进科学、适应社会主义市场经济 体制的标准体系 ; 全面落实国家标准的维护和管理任务, 建立相应的管理机制,从根本上提高国 家标准的时效性。

4,中华人民共和国国家标准GB/T 7216-XXXX 代替GB/T 7216-1987灰铸铁金相检验 Metallographic test for gray cast iron与ISO/DIS 945-1:2005相比的 技术性差异——修改采用了ISO/DIS 945-1:2005中的Ⅰ型石 墨部分,并在结构上作了编辑性修改; ——本标准增加了石墨分布形状F型,代替 ISO/DIS 945-1:2005标准附录B的C′型。

——石墨分布形状的说明中增加F型的说明。

——增加了珠光体数量、碳化物数量、磷共晶 数量、共晶团数量的评定方法及相应评级图。

灰铸铁金相检验标准灰铸铁是一种广泛用于机械制造的铸铁材料,其性能直接关系到零部件的质量和使用寿命。

金相检验是对灰铸铁材料进行质量检测的重要手段,通过金相检验可以了解材料的组织结构、缺陷情况和性能特点,为生产工艺和质量控制提供重要依据。

本文将介绍灰铸铁金相检验的标准内容和要点,以便于相关人员进行准确、规范的检验工作。

一、金相检验的目的。

灰铸铁金相检验的主要目的是了解材料的组织结构和性能特点,包括晶粒大小、石墨形态、基体组织、缺陷情况等。

通过金相检验可以评定材料的组织均匀性、强度和硬度等性能指标,为材料的选用和工艺设计提供依据。

二、金相检验的标准。

1. 样品的制备,样品的制备是金相检验的第一步,样品的制备质量直接关系到检验结果的准确性。

样品的制备应符合相关标准要求,包括样品的切割、研磨、腐蚀和清洗等步骤。

2. 显微组织观察,金相检验的核心是对样品的显微组织进行观察和分析。

观察时应选取代表性的区域,包括铁素体、珠光体、渗碳体和石墨等组织结构,以了解材料的组织均匀性和形貌特征。

3. 组织定量分析,除了显微组织观察外,金相检验还需要对组织结构进行定量分析,包括晶粒大小、石墨形态、基体组织比例等参数的测定,以便于对材料性能进行评定。

4. 缺陷检测,金相检验还需要对材料的缺陷情况进行检测,包括气孔、夹杂、裂纹等缺陷的类型和分布情况,以评定材料的质量状况。

三、金相检验的要点。

1. 样品的制备应符合标准要求,避免制备过程对样品组织结构的影响。

2. 显微组织观察时应选取代表性的区域,避免观察结果的片面性和不准确性。

3. 组织定量分析需要准确的测试方法和仪器设备,以确保分析结果的准确性和可靠性。

4. 缺陷检测需要综合运用不同的检测方法,对材料的缺陷进行全面、深入的分析。

四、金相检验的意义。

灰铸铁金相检验是对材料质量进行评定的重要手段,通过金相检验可以了解材料的组织结构、性能特点和缺陷情况,为材料的选用和工艺设计提供依据。

液压铸铁铸件检验标准1.范围本标准规定了用灰铸铁和球墨铸铁铸造的液压铸铁件的技术要求和验收规范。

本标准适用于液压泵、液压马达、液压缸和液压阀等液压元件的铸造承压壳体或结构件的铸件。

本标准使用于砂型或导热性与砂型相当的铸型中铸造的灰铸铁件.使用其他铸型铸造的灰铸铁件也可以参考使用。

2.术语和定义GB/T 5611确立的术语以及下列术语和定义适用于本标准。

1)铸件的主要壁厚 relevant wall thickness铸件的主要壁厚是指用以确定铸件材料力学性能的铸件断面厚度.由供需双方商定。

2)石墨球化处理 graphite spheroidizing treatment在铁液中加入球化剂.使铁液凝固过程析出的碳形成以球状石墨形态为主的工艺过程。

3.灰球铸铁件3.1 灰铸铁件3.1.1 灰铸铁牌号本标准的材料牌号表示方法.符合GB/T 5612的规定。

本标准中.单铸试棒是以直径Φ30mm的单铸试棒加工的标准试样所测得的最小抗拉强度。

附铸试棒(块)是根据铸件的实际壁厚.选择相应的截面尺寸与铸件一同冷却的附铸试棒(块)加工的标准拉伸试样。

本体试样为取自铸件本体材料制成的标准拉伸试样。

标准拉伸试样的形状和尺寸应按GB/T 9439-2010的规定。

本公司常用的HT200、HT250、HT300及HT350灰铸铁件的力学性能及金相组织见表1。

3.1.2 灰铸铁件的化学成分若需方的技术条件中包含化学成分的验收要求时.按需方规定执行。

若需方对化学成分没有要求时.化学成分由供方自行确定.化学成分不作为铸件的验收依据。

但化学成分的选取必须保证铸件材料满足本标准所规定的力学性能和金相组织的要求。

化学成分的检测频次和数量.供需双方商定或由供方自行确定。

3.1.3 灰铸铁的力学性能在单铸试棒上还是在铸件本体或附铸试棒上测定力学性能.以抗拉强度还是以硬度作为性能验收指标.均必须在订货协议或需方技术要求中明确规定。

铸件的力学性能验收指标应在订货协议中明确规定。

灰铸铁的金相组织(GB/T7216-1987)

石墨分布形状分类(GB/T7216-1987)

名称 代号 说明

片状 A 片状石墨均匀分布

菊花状 B 片状与电状石墨聚集成菊花状分布

块片状 C 部分带尖角块状、粗大片状初生石墨及小片状石墨

枝晶点状 D 点、片状枝晶间石墨成无向分布

枝晶片状 E 短小片状枝晶石墨呈方向性分布

星状 F 星状(或蜘蛛状)与短片状石墨混合均匀分布

灰铸铁的石墨长度分级(GB/T7216-1987)

级别 1 2 3 4 5 6 7 8 名称 石长100 石长75 石长38石长18石长9石长4.5石长2.5 石长1.5石墨长度/mm >100 >50~100 >25~50>12~25>6~12>3~6 >1.5~3 >1.5

灰铸铁的基体组织特征(GB/T7216-1987)

组织名称 说明

铁素体 白色块状组织为α铁素体

片状珠光体 珠光体中碳化物和铁素体均成片状,近似平行排列

粒状珠光体 在白色铁素体基体上分布着粒状碳化物

托氏体 在晶界呈黑团状组织,高倍观察时,可看到针片状铁素体和碳化物的混合体

粒状贝氏体 在大块铁素体上有小岛状组织,岛内可能是奥氏体,奥氏体分解产物(珠光体或马氏体)

针状贝氏体 形状呈针片状,高倍观察时,可看到针片状铁素体上分布着电状碳化物,边缘多分枝,无明显夹角关系。

马氏体 高碳马氏体外形为透镜状,有明显的中脊面,不回火时针面明亮,有明显的60度或120度夹角特征。

珠光体间间距分级(GB/T7216-1987)

级别 名称 说明

1

索氏体型珠光

体 放大500倍下,铁素体和渗碳体难以

分辨

2细片状珠光体放大500倍下,片间距≤1mm 3

中等片状珠光

体

放大500倍下,片间距>1~2mm 4粗片状珠光体放大500倍下,片间距>2mm

级别 1 2 3 4 5 6 7 8 名称 珠98 珠95 珠90 珠80 珠70 珠60 珠50 珠40 珠光体数量(%) >98 <98~95 <95~85<85~75<75~65<65~55<55~45 <45

碳化物数量分级(GB/T7216-1987)

级别 1 2 3 4 5 6

名称 碳1碳3碳5碳10碳15碳20

碳化物数量(%) ≈1 ≈3 ≈5 ≈10≈15≈20

磷共晶类型(GB/T7216-1987)

类型 组织与特征

二元磷共晶 在碳化铁上均匀分布着奥氏体分解产物的颗粒

在碳化铁上分布着奥氏体分解产物的颗粒及粒状、条状碳化三元磷共晶

物

二元磷共晶-碳化物复合物 二元磷共晶和大块状的碳化物

三元磷共晶-碳化物复合物 三元磷共晶和大块状的碳化物

磷共晶数量分级(GB/T7216-1987)

级别 1 2 3 4 5 6

名称 磷1磷2磷4磷6磷8磷10

磷共晶数量(%) ≈1≈2≈4≈6≈8≥10

级别

放大10倍 放大40倍单位面积中实际共晶团数量(个/cm2)

1 >400 >25 >1040

2 ≈400 ≈25 ≈1040

3 ≈300 ≈19 ≈780

4 ≈200 ≈13 ≈520

5 ≈150 ≈9 ≈390

6 ≈100 ≈6 ≈260

7 ≈50 ≈3 ≈130

8 <50 <3 <130。