自动控制原理水温控制系统实验报告记录

- 格式:docx

- 大小:315.52 KB

- 文档页数:32

大学实验报告课程名称过程装备控制技术及应用系专业 1 班姓名实验名称水温控制系统实验(实验三)实验日期2013.7.7 指导老师一、实验目的(1)了解水温定值控制系统的结构与组成。

(2)掌握水温定值控制系统调节器参数的整定和投运方法。

(3)掌握临界比例度法整定调节器参数。

(4)研究调节器三参数的变化对系统静、动态性能的影响。

(5)了解P、PI、PD和PID四种调节器分别对水温定值控制的作用。

二、实验设备实验对象、电源控制台、研华模块、计算机一台、万用表一个、实验连接线若干。

三、实验原理被控量为水的温度,实验要求系统的温度稳定在给定值。

将温度传感器检测到温度信号作为反馈信号,在与给定量比较后的差值通过调节器控制加热时间,以达到控制被控温度的目的。

为了实现系统在阶跃给定和阶跃扰动作用下的无静差控制,系统调节器应为PI或PID控制。

四、实验内容与步骤(1)突增(或突减)仪表设定值的大小,使其有一个正(或负)阶跃增量的变化。

作广义过程的阶跃响应曲线,并由此确定被控过程的数学模型。

(2)采用临界比例度法整定调节器参数。

在闭环情况下进行,设T I=∞,T D=0,使调节器工作在纯比例情况下,将比例度由大逐渐变小,使系统的输出响应呈现等幅振荡,如图1所示。

根据临界比例度δk 和振荡周期TS,按表2所列的经验算式,求取调节器的参考参数值(3)分别适量改变调节仪的P、I、D参数,重复步骤,用计算机记录不同参数时闭环系统的干扰阶跃响应曲线。

以上几种干扰均要求扰动量为控制量的5%~15%,干扰过大可能造成系统不稳定。

加入干扰后,被测温度便离开原平衡状态,经过一段调节时间后,温度稳定至新的设定值,记录此时的智能仪表的设定值、输出值和仪表参数,温度的响应过程曲线将如图1所示。

图1 温控系统的阶跃响应曲线(4)分别用P、PD、PID三种控制规律重复上述步骤,用计算机记录不同控制规律下系统的阶跃响应曲线。

积分时间对过渡过程的影响五、数据记录及结果分析由于系统环境基本相同(室温26℃),广义过程的特性参数确定同实验一,此实验不再重复测量。

自动控制原理实验报告实验目的,通过本次实验,掌握自动控制原理的基本概念和实验操作方法,加深对自动控制原理的理解和应用。

实验仪器与设备,本次实验所需仪器设备包括PID控制器、温度传感器、电磁阀、水槽、水泵等。

实验原理,PID控制器是一种广泛应用的自动控制设备,它通过对比设定值和实际值,根据比例、积分、微分三个控制参数对控制对象进行调节,以实现对控制对象的精确控制。

实验步骤:1. 将温度传感器插入水槽中,保证传感器与水温充分接触;2. 将水泵接通,使水槽内的水开始循环;3. 设置PID控制器的参数,包括比例系数、积分时间、微分时间等;4. 通过调节PID控制器的参数,使得水槽中的水温稳定在设定的目标温度;5. 观察记录PID控制器的输出信号和水温的变化情况;6. 分析实验结果,总结PID控制器的控制特性。

实验结果与分析:经过实验操作,我们成功地将水槽中的水温控制在了设定的目标温度范围内。

在调节PID控制器参数的过程中,我们发现比例系数的调节对控制效果有着明显的影响,适当增大比例系数可以缩小温度偏差,但过大的比例系数也会导致控制系统的超调现象;积分时间的调节可以消除静差,但过大的积分时间会导致控制系统的超调和振荡;微分时间的调节可以抑制控制系统的振荡,但过大的微分时间也会使控制系统的响应变慢。

结论:通过本次实验,我们深入理解了PID控制器的工作原理和调节方法,掌握了自动控制原理的基本概念和实验操作方法。

我们通过实验操作和数据分析,加深了对自动控制原理的理解和应用。

总结:自动控制原理是现代控制工程中的重要内容,PID控制器作为一种经典的控制方法,具有广泛的应用前景。

通过本次实验,我们不仅学习了自动控制原理的基本知识,还掌握了PID控制器的调节方法和控制特性。

这对我们今后的学习和工作都具有重要的意义。

水温控制系统目录一、要求....................................................................................二、摘要....................................................................................三、前言....................................................................................四、方案分析..................................................................................五、实现 ..................................................................................六、结论..................................................................................七、附录..................................................................................一、要求水温控制系统一、任务设计并制作一个水温自动控制系统,控制对象为1升水,容器为搪瓷器皿。

水温可以在一定范围内设定,并能实现在10℃—70℃量程范围内对每一点温度的自动控制,以保持设定的温度基本保持不变。

二、要求1、基本要求(1)可键盘设定控制温度值,设定最小分辨率为0.1℃;(2)实时测量并显示实际温度。

温度测量误差在±0.5 ℃内;(3)水温控制系统应具有全量程(20℃~80℃)内的升温功能;(4)任意设定一个温度值,控制系统可以实现该给定温度的恒值自动控制。

温度控制系统实验报告温度控制系统实验报告一、引言温度控制系统作为现代自动化领域的重要组成部分,广泛应用于工业生产、家电和环境控制等领域。

本实验旨在通过搭建一个简单的温度控制系统,了解其工作原理和性能特点。

二、实验目的1. 了解温度控制系统的基本原理;2. 掌握温度传感器的使用方法;3. 熟悉PID控制算法的应用;4. 分析温度控制系统的稳定性和响应速度。

三、实验装置本实验使用的温度控制系统由以下组件组成:1. 温度传感器:用于测量环境温度,常见的有热敏电阻和热电偶等;2. 控制器:根据温度传感器的反馈信号,进行温度控制;3. 加热器:根据控制器的输出信号,调节加热功率;4. 冷却装置:用于降低环境温度,以实现温度控制。

四、实验步骤1. 搭建温度控制系统:将温度传感器与控制器、加热器和冷却装置连接起来,确保各组件正常工作。

2. 设置控制器参数:根据实际需求,设置控制器的比例、积分和微分参数,以实现稳定的温度控制。

3. 测量环境温度:使用温度传感器测量环境温度,并将测量结果输入控制器。

4. 控制温度:根据控制器输出的控制信号,调节加热器和冷却装置的工作状态,使环境温度保持在设定值附近。

5. 记录数据:记录实验过程中的环境温度、控制器输出信号和加热器/冷却装置的工作状态等数据。

五、实验结果与分析通过实验数据的记录和分析,我们可以得出以下结论:1. 温度控制系统的稳定性:根据控制器的调节算法,系统能够在设定值附近维持稳定的温度。

但是,由于传感器的精度、控制器参数的选择等因素,系统可能存在一定的温度波动。

2. 温度控制系统的响应速度:根据实验数据,我们可以计算出系统的响应时间和超调量等参数,以评估系统的控制性能。

3. 温度传感器的准确性:通过与已知准确度的温度计进行对比,我们可以评估温度传感器的准确性和误差范围。

六、实验总结本实验通过搭建温度控制系统,探究了其工作原理和性能特点。

通过实验数据的分析,我们对温度控制系统的稳定性、响应速度和传感器准确性有了更深入的了解。

自动控制系统综合实验报告水箱液位控制J自动化0703班XXX学号:XXXXX`目录自动控制系统综合实验报告 (1)第一章现场总线控制系统(FCS)的组成 (1)一、系统简介 (1)二、系统组成 (1)1. 被控对象 (2)2. 检测装置 (2)3. 执行机构 (3)4. 控制器 (3)5. 空气压缩机 (3)三、总线控制柜 (3)四、系统软件 (3)1、SIEMENS简介 (4)2、STEPS简介 (4)3、WINCC简介 (4)第二章下位机程序的边协调是与下载 (5)一、STEP 7简介 (5)二、STEP 7的安装 (5)三、STEP 7的硬件配置和程序结构 (5)四、工程新建 (6)五、程序编写 (6)1、添加导轨(0)Rail (6)2、在机架的1号槽添加电源PS 307 5A (6)3、添加CPU 315-2 DP (7)4、添加PROFIBUS-DP通信总线 (8)5、添加以太网通信处理器CP 343-1 (8)6、添加以太网 (8)7、添加DP/PA 连接器IM 153-2 OD (9)8、添加分布式I/O设备ET200M (9)9、添加变频器MICROMASTER 4 (10)11、添加PROFIBUS-PA设备 (11)六、程序下载 (11)第三章上位机组态软件编写 (12)一、WINCC 概述 (12)二、WINCC的安装 (12)三、WINCC的通讯连接和画面组态方法 (12)1. 通讯驱动程序 (13)2. 通道单元 (13)3、连接 (13)4、WINCC变量 (14)四、WINCC组态程序的编写 (14)1.打开WINCC组态环境 (14)2.新建一工程 (15)3.组态变量 (16)4.画面组态 (20)5.实时曲线和历史曲线的组态 (23)6.添加按钮动作 (24)7.保存组态画面 (26)第四章基于OPC技术的matlab与wincc的数据交换 (27)第一节OPC技术简介 (27)第二节Matlab 作为客户端访问OPC服务器的通信流程 (30)第三节MATLAB 与WINCC 数据通讯的实现 (31)自动控制系统综合实验报告第一章现场总线控制系统(FCS)的组成一、系统简介本现场总线控制系统是基于PROFIBUS和工业以太网通讯协议、在传统过程控制实验装置的基础上升级而成的新一代过程控制系统。

水温控制系统stm32实验报告设计并制作一个水温自动控制系统,控制对象为1升水,容器为搪瓷器皿(其他容器也可)。

水温可以在一定范围内设定,并能实现在10℃-70℃量程范围内对每一点温度的自动控制,以保持设定的温度基本保持不变。

要求(1)可键盘设定控制温度值,并能用液晶显示,显示最小区分度为0.1℃;(2)可以测量并显示水的实际温度。

温度测量误差在+0.5℃内;(3)水温控制系统应具有全量程(10℃-70℃)内的升温、降温功能(降温可用半导体制冷片、升温用800W以内的电加热器);(4)在全量程内任意设定一个温度值(例如起始温度+15℃内),控制系统可以实现该给定温度的恒值自动控制。

控制的最大动态误差<+4℃,静态误差<+1℃,系统达到稳态的时间<15min(最少两个波动周期)。

人机交互模块的设计温度控制系统经常是用来保证温度的变化稳点或按照某种规律进行变化。

但是通常温度具有惯性大,滞后性严重的特点,所以很难建立很好的数学模型。

所以在本次实验中我们采用了性能高又经济的搭载ARM Cortex-M内核的STM32F429的单片机作为它的微控制处理器。

人机交互模块主要是有普通的按键和一块彩色液晶屏幕所组成。

该实验中采用的是模糊的PID 算法,完成对系统的设计。

温度检测模块的设计传统的测温元件有热电偶,热敏电阻还有一些输出模拟信号的温度传感器。

但这些元件都需要较多的外部元件的支持。

电路复杂,制作成本高。

因此在本次实验中我们采用了美国DALLAS半岛公司推出的一款改进型的智能温度传感器 DS18B20。

此温度传感器读数方便,测温范围广,测温准确,输出温度采用数字显示更加智能化。

温度检测模块是以DS18B20温度传感器作为核心,将测量的温度信号传递给STM32单片机芯片进行温度的实时检测,并通过数码管显示。

陕西理工学院课程设计实验报告课程:计算机控制系统课程设计题目:水温控制系统设计院系: 电气工程系班级:自控xx班学号:xxxxx姓名:xxx指导老师:xx时间:10.11.22-10.11.28前言在日常生活中通过水温控制来给人们带来舒适的,方便的生活.例如刚在外工作回家的男人一定会很疲倦了,如果能够洗个热水澡,那真是非常好的事情了.这样能够让一天的疲惫随着温热的流水带走了,家庭主妇要为家人煮一个热喷喷的汤水.煮好以后就这样放着也会变凉的,如何保持水温的恒定呢?这就需要需要水温控制系统了.水温控制在工业及日常生活中应用广泛,分类较多,不同水温控制系统的控制方法也不尽相同,其中以PID控制法最为常见。

单片机控制部分采用AT89C52单片机为核心,采用软件编程,实现用PID算法来控制PWM波的产生,进而控制电炉的加热来实现温度控制。

然而,单纯的PID算法无法适应不同的温度环境,在某个特定场合运行性能非常良好的温度控制器,到了新环境往往无法很好胜任,甚至使系统变得不稳定,需要重新改变 PID 调节参数值以取得佳性能。

本文首先用PID算法来控制PWM波的产生,进而控制电炉的加热来实现温度控制。

然后在模型参考自适应算法的基础上,用单片机实现了自适应控制,弥补了传统PID控制结构在特定场合下性能下降的不足,设计了一套实用的温度测控系统,使它在不同时间常数下均可以达到技术指标。

此外还有效减少了输出继电器的开关次数,适用于环境参数经常变化的小型水温控制系统。

目录1. 概述 (3)扩展功能 (3)2.方案论证 (3)2.1 总体方案论证 (3)2.2 模块方案论证 (4)2.2.1 控制方法论证 (4)2.2.2 系统组成论证 (5)2.2.3 单片机系统选择 (6)2.2.4 温度传感器选择论证 (6)2.2.5 显示模块电路论证 (6)3.PROTEUS仿真与相关实物图 (7)4.总体设计 (9)5.硬件电路设计与计算 (9)5.1 主机控制部分 (9)5.2 温度采样与显示电路 (10)5.3 温度控制电路 (11)5.4 PC机与单片机通信电路 (11)6.软件设计 (12)6.1 主程序流程图 (12)7.测试方法与测试结果 (15)7.1 系统测试仪器 (15)7.2 测试方法 (15)7.3 测试结果 (15)8.设计总结 (16)附录一液晶驱动显示程序 (17)附录二 DS18B20初始化程序 (19)附录三 PID控制程序 (23)1. 概述该水温控制系统是一个典型的检测、控制型应用系统,它要求系统完成从水温检测、信号处理、输入、运算到输出控制电炉加热功率以实现水温控制的全过程。

计算机控制技术课程设计实验报告题目:继电器水温控制系统院(系):电子工程与自动化学院专业:自动化学号:姓名:指导教师:实验日期:2011 年9 月16 日在工农业生产和日常生活中,对温度的检测和控制有着非常重要的意义和实际应用。

而计算机控制系统的应用发展,使得科学研究、工农业生产、工艺时间的效率大大的提高本设计是一个基于AT89C52单片机的继电器自动水温控制系统,该系统具有实时显示、温度测量、温度设定功能并能根据设定值对环境温度进行调节实现控温的目的,控制算法基于数字PID算法。

温度测量范围从0~+100 ℃,温度控制范围为20℃~90℃,测量的精度为1℃,超调量小于5%,实验结果表明,本系统能较好地控制水温,满足我们的要求。

关键词:继电器;AT89C52;水温控制系统;PIDAbstractIn the industry and agriculture production or the daily life, the temperature examination and control has a very vital significance and the practical application. And with the develop- ment of computer control system, the efficiency of scientific research、the industry and the agriculture production has get a big enhancement.This design is a relay automatic water temperature control system based on AT89C52.It has the real time display, the temperature survey、hypothesis and can carry on the adjustme- nt according to the setting value. The control algorithm based on the digital PID algorithm. The temperature survey scope from 0~+100 ℃, the temperature control scope for 20℃~90℃, the survey precision for 1℃, is smaller than over 5%. The experimental result indicated that this system can control the water temperature well, satisfies our request.Key words:relay;AT89C52;emperature control system;PID引言 (1)1 课程设计概述 (1)1.1 课程设计题目 (1)1.2 设计要求: (1)1.3 主要设备和芯片 (1)2 总体设计及方案论证: (1)2.1 总体设计框图 (1)2.2 方案论证 (2)2.2.1控制电路的方案选择 (2)2.2.2测温电路方案的选择 (2)2.2.3软件算法方案选择 (2)3 硬件设计 (3)3.1 最小系统部分 (3)3.2 温度采集电路 (4)3.3 键盘、显示电路 (4)3.4 继电器执行控制电路 (5)3.5 串口与PC机通信电路 (6)4 软件设计与实现 (7)4.1 软件流程图 (7)4.2 控制算法PID (11)5 系统调试 (11)5.1 最小系统部分调试 (11)5.2 串口与上位机通信部分调试 (11)5.3 继电器部分调试 (11)5.4 测温部分调试 (12)6 PID参数整定 (12)7 测试数据及结果分析 (13)8 结论 (13)谢辞 (14)参考文献 (15)附录 (16)引言随着人们生活水平的提高,对生活环境的要求也越来越高,家用电器越来越趋向于自动控制控制乃至于智能控制,针对目前家庭的实际需要,自动水温控制系统比较方便实用,本文就通过51系列单片机来实现一种自动控制水温控制系统的设计。

水温控制系统摘要水温控制在工业及日常生活中应用广泛,分类较多,不同水温控制系统的控制方法也不尽相同,本设计基于stm32单片机控制的水温智能控制系统, 介绍了系统在硬件和软件方面的设计思想,以stm32单片机为核心,采用了温度传感器DS18B20,以PID算法控制以及PID参数整定相结合的控制方法来实现的水温控制系统。

建立了用户操作界面,构成微型监控系统,使水温变化情况可以进行动态的显示,并能在一定的范围内由人工设定。

关键词:stm32 智能控制DS18B20温度传感器PID算法AbstractThe water temperature control applies widely in the industry and the daily life, the classification are many, the different water temperature control system's control method is also different, this design the water temperature intelligent control system which controls based on the stm32 monolithic integrated circuit, introduced the system in the hardware and the software aspect's design concept, take the stm32 monolithic integrated circuit as a core, has used temperature sensor DS18B20, the water temperature control system which by the PID algorithm control as well as the PID parameter installation, unifies the control method which realizes. Has established the user operation contact surface, the constitution miniature supervisory system, enables the water temperature change situation to be possible to carry on the dynamic demonstration, and can by establish artificially in certain scope.Keyword: stm32 Intelligent control DS18B20 temperature sensor PID algorithm1任务及要求1.1任务设计并制作一个水温自动控制系统,控制对象为1升水,容器为搪瓷器皿(其他容器也可)。

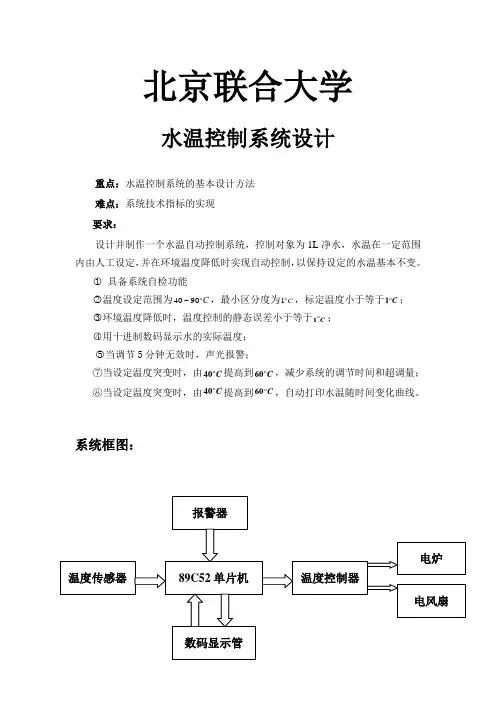

北京联合大学水温控制系统设计重点:水温控制系统的基本设计方法难点:系统技术指标的实现要求:设计并制作一个水温自动控制系统,控制对象为1L净水,水温在一定范围内由人工设定,并在环境温度降低时实现自动控制,以保持设定的水温基本不变。

○1具备系统自检功能○2温度设定范围为C90~40,最小区分度为C 1,标定温度小于等于C 1;○3环境温度降低时,温度控制的静态误差小于等于C 1;○4用十进制数码显示水的实际温度;○5当调节5分钟无效时,声光报警;⑦当设定温度突变时,由C40提高到C60,减少系统的调节时间和超调量;⑧当设定温度突变时,由C40提高到C60,自动打印水温随时间变化曲线。

系统框图:89C52单片机数码显示管温度控制器电炉电风扇报警器温度传感器采样电路:温度传感器是整个控制系统获取被控对象特征的重要部件,它的特性直接影响系统的精度,数字式温度传感器DSl8820是最新的“一线器件”.它具有体积小、适用电压宽、经济,实用、线性度很好,精度较高、且其本身已经进行了校正,使用时不需再进行调整等特点,本系统采用DSl8820作为温度传感器,采集的数据直接送到单片机中.现场温度直接以“一线总线”的数字方式传输,大大提高了系统的抗干扰性.适合于恶劣环境的现场温度测量.控制器:控制器采用AT89C52单片机,数据的采集、温度显示、温度设定.并完成超温报警功能.主频选用12MHZ的晶振控制电路如图数码管显示电路:按键电路中,当人工设定温度后自动返回,显示当前的实际温度.显示功能是由3个数码管来完成,它们显示的数据分别代表个位、十位和小数点后一位.所显示的数据由单片机以并行位选方式直接以BCD码送给数码管.显示电路如图:温度控制电路:此部分电路主要由光电耦合器MOC3041和双向可控硅BTA12组成。

MOC3041光电耦合器的耐压值为400v,它的输出级由过零触发的双向可控硅构成,它控制着主电路双向可控硅的导通和关闭。

实验四温度控制系统(一)一.实验目的:1.了解温度控制系统的组成环节和各环节的作用。

2.观察比例、积分、微分控制规律的作用,并比较其余差及稳定性。

3.观察比例度δ、积分时间T I、微分时间T D对控制系统(闭环特性)控制品质的影响。

二.温度控制系统的组成:电动温度控制系统是过程控制系统中常见的一种,其作用是通过一套自动控制装置,见图4-1,使炉温自动维持在给定值。

图4-1温度控制系统炉温的变化由热电偶测量,并通过电动温度变送器转化为DDZ-Ⅱ型表的标准信号0~10mA直流电流信号,传送到电子电位差计XWC进行记录,同时传送给电动控制器DTL,控制器按偏差的大小、方向,通过预定控制规律的运算后,输出0~10mA直流电流信号给可控硅电压调整器ZK-50,通过控制可控硅的导通角,以调节加到电炉(电烙铁)电热元件上的交流电压,消除由于干扰产生的炉温变化,稳定炉温,实现自动控制。

三.实验内容与步骤:(一)观察系统各环节的结构、型号、电路的连接,熟悉可控硅电压调整器和电动控制器上各开关、旋钮的作用。

(二)控制系统闭环特性的测定:在以下实验中使用以下具体数值:δ1(50%),δ2(80%),T I1(50s),T I2 (40s),T D1(30s)来观察比例与积分控制规律的作用(1)考察比例作用将δ置于某值50%,记住δ旋钮在δ1的位置,积分时间置最大(T I=max),微分开关切向0,将干扰开关从“短”切向“干扰”,产生一个阶跃干扰(此时为反向干扰),同时在记录仪的记录线上作一记号,以记录阶跃干扰加入的时刻,观察并记录在纯比例作用下达到稳定的时间及余差大小。

(2)考察积分作用保持δ=δ1不变,置T I=T I1,同时在记录仪的记录线上作一记号,以记录积分作用加入的时刻,注意观察积分作用如何消除余差,直到过程基本稳定。

2.观测PI控制作用下的过渡过程保持δ1,T I1不变,将干扰开关从“干扰”切向“短”,产生一个正向阶跃干扰,观察过渡过程到基本稳定。

自动控制原理实验报告分析1. 引言自动控制原理是现代工程中非常重要的一门学科。

它研究如何设计和分析能够实现自动化控制的系统,以满足特定的性能要求。

通过实验,我们可以验证控制系统的性能,并深入理解自动控制原理的基本概念和工作原理。

本文将对自动控制原理实验进行详细分析和总结。

2. 实验目的本次实验的目的是研究PID(比例-积分-微分)控制器在温度控制系统中的应用。

通过调节PID控制器的参数,我们可以观察到不同控制参数对系统稳定性、响应速度和超调量等性能指标的影响。

3. 实验步骤本次实验使用了一个温度控制系统。

我们需要调节PID控制器的三个参数(比例增益、积分时间和微分时间)来实现温度的稳定控制。

具体的实验步骤如下:3.1 准备工作在进行实验之前,我们需要确保实验所需的设备和软件已经准备就绪。

这包括温度传感器、温度控制器、计算机等。

3.2 连接系统将温度传感器连接到温度控制器,并将温度控制器连接到计算机。

确保连接正确并稳定。

3.3 设置初始参数在实验开始前,我们需要设置PID控制器的初始参数。

一般情况下,我们可以先将比例增益和积分时间设置为较小的值,微分时间设置为0。

3.4 开始实验启动温度控制系统,并记录温度的变化。

观察温度的稳定性、响应速度和超调量等指标,并记录下来。

3.5 调节参数根据实验结果,我们可以调节PID控制器的参数来改善系统的性能。

通过增大比例增益可以提高系统的响应速度,但可能会导致较大的超调量。

增大积分时间可以减小超调量,但可能会降低系统的稳定性。

调节微分时间可以改善系统的稳定性和响应速度。

3.6 重复实验根据实验结果,我们可以不断调节PID控制器的参数,并进行多次实验,以得到更好的控制效果。

4. 实验结果分析根据实验的记录数据,我们可以对实验结果进行分析。

通过观察温度的变化曲线以及性能指标的大小,我们可以得出如下结论:•较大的比例增益可以提高系统的响应速度,但会导致较大的超调量。

•较大的积分时间可以减小超调量,但会降低系统的稳定性。

温度控制器实验总结报告(优秀范文五篇)第一篇:温度控制器实验总结报告温度控制器实验总结报告一、功能及性能指标根据设计任务基本要求,本系统应具有以下几种基本功能。

(1)可以进行温度设定,并自动调节水温到给定温度值。

(2)可以调整PID控制参数,满足不同控制对象与控制品质要求。

(3)可以实时显示给定温度与水温实测值。

(4)可以打印给定温度及水温实测值。

系统主要性能指标如下:(1)温度设定范围40℃~90℃,最小区分度1℃。

(2)温度控制静态误差≤1℃。

(3)双3位LED数码管显示,显示温度范围0.0℃~99.0℃。

(4)采用微型打印机打印温度给定值及一定时间间隔的水温实测值。

二、总体设计方案水温控制系统的控制对象具有热储存能力大,惯性也较大的特点,水在容器内的流动或热量传递都存在一定的阻力,因为可以将它归于具有纯滞后的一阶大惯性环节。

一般来说,热过程大多具有较大的滞后,它对于任何信号的响应都会推迟一些时间,使输出与输入之间产生相移。

对于这样存在大的滞后特性的过度过程控制,一般可以采用以下几种控制方案。

1)、输出开关量控制2)、比例控制(P控制)3)、比例积分控制(IP控制)4)、比例积分加微分控制(IPD控制)结合本例题设计任务与我们采用比例积分加微分(PID)控制。

其特点是微分的作用使控制器的输出与偏差变化的速度成比例,它对克服对象的容量滞后有显著地效果。

在比例基础上加入微分作用,使稳定性提高,同时积分作用可以消除余差。

采用PID的控制方式,可以最大限度地满足系统对诸如控制精度,调节时间和超调量等控制品质的要求。

三、系统组成本系统是一个典型的检测、信号处理、输入运算到输出控制电炉加热功率以实现水温控制的全过程。

因此,应以单片微型计算机为核心组成一个专用计算机应用系统,以满足检测、控制应用类型的功能要求。

另外,单片机的使用也为实现水温的只能化控制以及提供完善的人机界面及多机通信皆空提供了可能。

而这些功能在常规数字逻辑电路中往往难以实现。

河南理工大学电气学院题目:水温控制系统(A8)姓名:邓起丰孙文栋王有康指导老师:王允建实验地点:创新实验室1417时间:2013年5月28号--5月31号摘要随着微机测量和控制技术的迅速发展与广泛应用,以单片机为核心的温度采集与控制系统的研发与应用在很大程度上提高了生产生活中对温度的控制水平。

本设计论述了一种以STC89C52单片机为主控制单元,以DS18B20为温度传感器的温度自动控制系统。

该控制系统可以根据设定的温度,通过控制pwm波的输出,控制继电器从而控制水温的自动调节,系统设计了相关的硬件电路和相关应用程序。

硬件电路主要包括电源电路,STC89C52单片机最小系统,DS18b20测温电路、键盘电路.液晶显示电路,漏电保护电路,加热功率电路,红外检测电路,水泵驱动电路等。

系统程序主要包括主程序,温度处理子程序,按键处理程序、液晶显示程序等,漏电保护程序,pwm波输出程序,水泵控制程序,红外检测程序,功率控制程序。

[关键词] STC89C52单片机;DS18B20;1602,霍尔效应传感器;PWM;继电器。

设计任务与要求一、任务设计并制作一个家用电容热水器控制系统,容量2升左右。

水温可以在一定范围内由人工设定,以保持设定的温度基本不变,同时具备水位监测控制功能。

二、要求1.基本要求(1)可键盘设定温度值,设定范围为20~80℃,并能显示,最小区分度为1℃。

(2)可以测量并显示谁的实际温度,范围0-99℃。

温度测量误差 0.5℃。

(3)在全量程内任意设定一个温度值,控制系统可以实现该给定温度的恒值自动控制。

控制的最大动态误差≤±4℃,静态误差≤±1℃,系统达到稳态的时间≤15min(最少两个波动周期)。

升温可采用电加热器。

(4)具有液位检测功能,正常情况应保证液位在B点附近,当液位>C或液位<A时,应有明显报警提示。

(5)开机自动上水功能。

开机后自动上水至B点附近,上水可采用小水泵实现。

自动控制原理实验报告样本一【实验名称】:自动控制原理实验报告样本一【实验目的】:本实验旨在通过对自动控制原理的实验研究,掌握自动控制系统的基本原理和方法,以及对控制系统的性能进行评估和优化。

【实验装置和仪器】:1. 控制器:采用PID控制器,型号为XYZ-123。

2. 传感器:采用温度传感器,型号为ABC-456。

3. 执行器:采用电动阀门,型号为DEF-789。

4. 数据采集系统:采用LabVIEW软件进行数据采集和处理。

【实验原理】:自动控制原理实验中,我们采用了PID控制器来实现对温度的控制。

PID控制器是一种经典的控制算法,由比例(P)、积分(I)和微分(D)三个部分组成。

具体原理如下:1. 比例控制(P):根据反馈信号与设定值之间的差异,按比例调节输出信号。

比例系数Kp决定了输出信号的变化速度。

2. 积分控制(I):根据反馈信号与设定值之间的积分,按比例调节输出信号。

积分时间常数Ti决定了输出信号的稳定性。

3. 微分控制(D):根据反馈信号的变化速率,按比例调节输出信号。

微分时间常数Td决定了输出信号的响应速度。

通过调整PID控制器的参数,我们可以实现对温度的精确控制。

【实验步骤】:1. 将温度传感器连接到被控对象上,并将输出信号接入PID控制器的输入端口。

2. 将PID控制器的输出信号接入电动阀门,实现对温度的调节。

3. 打开实验软件LabVIEW,建立数据采集系统,设置采样频率和采样时长。

4. 设定所需的目标温度值,并将其输入PID控制器。

5. 启动数据采集系统,并记录下实验开始时间。

6. 观察温度的变化情况,并记录下每次采样的温度数值。

7. 根据实验数据,计算出温度的偏差值,并将其输入PID控制器进行调整。

8. 持续观察和记录实验数据,直至温度稳定在设定值附近。

9. 停止数据采集系统,并记录下实验结束时间。

【实验结果】:根据实验数据,我们得到了如下结果:1. 实验开始时间:2022年1月1日 10:00:002. 实验结束时间:2022年1月1日 11:00:003. 设定目标温度:40℃4. 实际温度波动范围:39.8℃ - 40.2℃5. 温度稳定时间:30分钟【实验分析】:根据实验结果,我们可以得出以下分析:1. 实际温度波动范围在设定目标温度的可接受范围内,说明PID控制器对温度的控制较为准确。

自动控制原理实训课程学习总结PID控制器在温度调节中的应用实验总结在经历了自动控制原理实训课程的学习之后,我深刻体会到PID控制器在温度调节中的应用的重要性和实际效果。

在这篇文章中,我将对这门实训课程的学习总结以及PID控制器在温度调节中的具体应用进行探讨。

首先,自动控制原理实训课程为我们提供了一种将理论知识转化为实际操作的机会。

通过参与实验,我们可以真实地感受到控制系统的工作原理以及控制器的重要性。

课程设置了一系列与实际生活相关的实验项目,其中之一就是温度调节实验,这个实验项目充分展示了PID控制器在工业生产和生活中的广泛应用。

在温度调节实验中,我们首先需要了解温度控制系统的基本构成和工作原理。

一个典型的温度控制系统包括传感器、执行器和控制器。

传感器负责感知环境温度,将检测到的温度数据传输给控制器。

控制器根据这些数据来判断当前温度是否达到设定值,并通过控制执行器来调节温度以使其维持在设定值附近。

PID控制器是一种常用的温度调节控制器,它通过对比设定值和反馈值来产生一个控制信号,进而控制执行器的操作。

PID控制器由比例(P)、积分(I)和微分(D)三个部分组成。

比例控制作用于减小偏差,积分控制作用于消除静态误差,微分控制作用于增强控制系统的稳定性。

PID控制器通过调节这三个部分的参数来实现对温度的精确控制。

在进行温度调节实验时,我们首先需要设置一个合适的设定温度。

然后,通过调整PID控制器的参数,如比例增益、积分时间和微分时间,来调节控制器的响应速度和稳定性。

通过不断的实验和调试,我们可以找到最佳的参数组合,使得温度能够尽快稳定在设定值附近,同时保持较小的波动范围。

在实际操作过程中,我们发现PID控制器的应用能够显著提高温度调节的效果。

通过精确的控制,我们可以快速将温度调节到设定值,并且在设定值附近保持较小的波动。

相比于传统的开关控制方法,PID控制器能够更加精确地控制温度,提高生产效率和产品质量。

自动控制原理水温控制系统实验报告记录————————————————————————————————作者:————————————————————————————————日期:恒温控制系统设计报告学院:电子信息学院班级:12级电子信息工程指导老师:xxx姓名:zzz学号:1228436867前言水温控制无论是在工业生产中,还是在日常生活中都起着非常重要的作用,过低的温度或过高的温度都会使水资源失去应有的作用,从而造成水资源的巨大浪费。

为了保证生产过程正常安全地进行,提高产品的质量和数量,以及减轻工人的劳动强度、节约能源,要求对水温进监测、显示、控制,使之达到工艺标准,满足需要。

由于电子行业的迅猛发展,计算机技术和传感器技术的不断改进,而且计算机和传感器的价格也日益降低,可靠性逐步提高,用信息技术来实现水温控制并提高控制的精确度不仅是可以达到的而且是容易实现的。

其发展必将带来新一轮的工业化的革命和社会发展的飞跃。

在计算机没有发明之前,这些控制都是我们难以想象的。

而当今,随着电子行业的迅猛发展,计算机技术和传感器技术的不断改进,而且计算机和传感器的价格也日益降低,可靠性逐步提高,用信息技术来实现水温控制并提高控制的精确度不仅是可以达到的而且是容易实现的。

用高新技术来解决工业生产问题,排除生活用水问题实施对水温的控制已成为我们电子行业的任务,以此来加强工业化建设,提高人民的生活水平。

采用PID算法进行温度控制,它具有控制精度高,能够克服容量滞后的特点,特别适用于负荷变化大、容量滞后较大、控制品质要求又很高的控制系统。

因此,我们在此基础上运用PID控制器方案制作温度控制器。

目录前言目录摘要 (3)第1章设计方案论证 (3)1.1主控芯片的选择 (2)1.2温度控制模块 (3)1.3温度采集模块 (4)1.4温度显示模块 (4)第2章系统设计 (5)2.1总体方案设计 (5)2.2硬件电路设计 (5)2.2.1 stc89c52最小系统模块 (5)2.2.2温度控制模块 (6)2.2.3温度采集模块 (7)2.2.4温度显示模块 (8)2.2.5键盘输入模块 (9)2.3软件设计 (10)2.3.1 程序流程图 (10)2.3.2 PWM输出程序设计 (11)2.3.3 PID程序设计 (11)2.3.4 DS18B20温度采集程序设计 (12)2.3.5 数码管显示程序设计 (13)2.3.6 独立按键扫描程序设计 (15)第3章系统测试 (17)3.1测试数据记录 (17)3.2数据分析与结论 (18)第4章总结 (18)参考文献 (19)附录 (19)附录1 主要元器件明细表附录2 仪器设备清单附录3 程序设计摘要:本设计基于STC89C52RC单片机水温测量及控制系统的设计。

系统硬件部分由单片机电路、温度采集电路、键盘电路、LED显示电路、MOS管控制电路等组成。

本系统采用数字式温度传感器DS18B20作为温度传感器,简易实用,方便拓展。

软件设计中由两个定时器产生一个PWM波,并通过PID控制PWM波的占空比从而控制MOS管的通断时间以控制加热功率。

本系统可实现水温的动态平衡,稳态温差0.1摄氏度。

关键词: STC89C52 占空比 PID第1章设计方案论证1.1主控芯片的选择方案一:STC89C52RCSTC89C52RC 单片机是宏晶科技推出的新一代高速/低功耗/超强抗干扰的单片机,指令代码完全兼容传统 8051 单片机,STC89C52为8 位通用微处理器,采用工业标准的C51内核。

内部含有两个16位定时器模块,两个外部中断,8k 字节flash闪速存储器,256字节RAM,支持位操作指令方案二:MSP430F149Msp430f149是TI公司推出的超低功耗处理器,工作电压3.6V~1.8V ,正常工作模式280μA@1MHz,2.2V,待机模式1.6μA,RAM数据保存的掉电模式下0.1μA。

五级节电模式。

内部含有2个16位计数器,16个外部中断,60k字节flash闪速存储器,2k字节RAM。

由于温度具有很强的滞后性,所以对处理器的速度要求不高;又因为单片机功耗与加热功耗相比非常小,所以我们选择操作简单,价格便宜的STC89C52RC 单片机作为主控芯片。

1.2温度控制模块方案一:采用可控硅来控制加热器有效功率。

可控硅是一种半控器件,应用于交流电的功率控制有两种形式:控制导通的交流周期数达到控制功率的目的;控制导通角的控制交流功率。

由交流过零检测电路输出方波经适当延时控制双向可控硅的导通角,延时时间即移相偏移量由温度误差计算得到。

可以实现对交流电单个周期有效值周期性控制,保证系统的动态性能指标。

该方案电路稍复杂,需使用光耦合驱动芯片以及变压器等器件。

但该方案可以实现功率的连续调节,因此反应速度快,控制精度高。

方案二:采用继电器控制。

使用继电器可以很容易地实现通过较高的电压和电流,在正常条件下,工作十分可靠。

继电器无需外加光耦,自身即可实现电气隔离。

这种电路无法精确实现电热丝功率控制,电热丝只能工作在最大功率或零功率,对控制精度将造成影响。

但可以由多路加热丝组成功率控制,由单片机对温差的处理实现分级功率控制提高系统动态性能。

方案三:采用MOS管控制MOS管(Field Effect Transistor缩写(FET))简称场效应管。

由多数载流子参与导电,也称为单极型晶体管。

它属于电压控制型半导体器件。

具有输入电阻高(10^8~10^9Ω)、噪声小、功耗低、动态范围大、易于集成、没有二次击穿现象、安全工作区域宽等优点,场效应管能在很小电流和很低电压的条件下工作,而且它的制造工艺可以很方便地把很多场效应管集成在一块硅片上,因此场效应管在大规模集成电路中得到了广泛的应用。

可控硅电路过载能力小,尤其是短路时必须要由快速熔短器来保护,安全性能差;继电器无法精确实现电热丝功率控制;所以我们选择方案三1.3温度采集模块方案一:选用Harris公司生产的采用激光修正的精密集成温度传感器AD590。

AD590的岑温范围是-55~+150℃,最大非线性误差为±0.3℃,响应时间为20us,重复性误差低至±0.05℃,功耗低,仅为2mW。

方案二:采用热敏电阻。

选用此类元件的优点价格便宜,但由于热敏电阻的非线性特性会带来较大的误差。

方案三:使用带有A/D(模数转换)单片集成的DS18B20传感器。

DS18B20数字温度计是DALLAS公司生产的即单总线器件,无需其他外加电路,直接输出数字量。

可直接与单片机通信,读取测温数据。

具有线路简单,性能稳定体积小的特点。

比较以上方案,结合设计精度要求最小区分度为1℃,所以选择方案三。

1.4温度显示模块方案一:采用8个LED八段数码管分别显示温度的十位、个位和小数位。

数码管具有低能耗,低损耗,寿命长,耐老化,对外界环境要求低。

但LED八度数码管引脚排列不规则,动态显示时要加驱动电路,硬件电路复杂。

方案二:采用带有字库的12864液晶显示屏。

12864液晶显示屏(LCD)具有功耗低、轻薄短小无辐射危险,平面显示及影像稳定,不闪烁,可视面积大,画面效果好,抗干扰能力强。

同时,12864带有字库,编程容易,且具有多种功能:光标显示、画面移位、睡眠模式,增加可读性,降低功耗。

由于要显示只有设定和测量的两个温度值,8位数码管足够使用,所以我们选择方案一。

第2章系统设计2.1总体方案设计2.2硬件电路设计2.2.1 stc89c52最小系统模块STC89C52RC 单片机是宏晶科技推出的新一代高速/低功耗/超强抗干扰的单片机,指令代码完全兼容传统8051 单片机,12 时钟/机器周期和 6 时钟/机器周期可以任意选择。

主要特性如下:1、兼容MCS51指令系统;2、8kB可反复擦写(大于1000次)Flash ROM;3、32个双向I/O口;4、256x8bit内部RAM;5、3个16位可编程定时/计数器中断;6、时钟频率0-24MHz;7、2个串行中断,可编程UART串行通道;8、2个外部中断源,共8个中断源;9、2个读写中断口线,3级加密位;10、低功耗空闲和掉电模式,软件设置睡眠和唤醒功能;11、有PDIP、PQFP、TQFP及PLCC等几种封装形式,以适应不同产品的需求。

AT89C52为8 位通用微处理器,采用工业标准的C51内核。

主要管脚有:XTAL1(19 脚)和XTAL2(18 脚)为振荡器输入输出端口,外接12MHz 晶振。

RST/Vpd(9 脚)为复位输入端口,外接电阻电容组成的复位电路。

VCC(40脚)和VSS(20 脚)为供电端口,分别接+5V电源的正负端。

P0端口(第39-32脚):双向信号,多功能端口。

它是八位漏极开路的双向I/O端口;在拓展外部总线时,分时作为低八位总线和八位双向数据总线。

P0端口可驱动八个LSTTL负载。

P0口漏极开路,即高阻状态,适用于输入/输出,可独立输入/输出低电平和高阻状态,若需要输出高电平,则需使用外部上拉电阻。

P1端口(第1-8脚):双向信号,具有内部上拉电阻的8位准双向I/O端口,可驱动四个LSTTL负载。

P2端口(第21-28脚):双向信号,多功能端口,具有内部上拉电路的8位准双向I/O端口;在拓展外部总线时,用作高八位地址总线,可驱动四个LSTTL 负载。

P3端口(第10-17脚):双向信号,多功能端口,具有内部上拉电路的8位准双向I/O端口,可驱动四个LSTTL负载;该端口的每一位都可以作为其他功能模块的输入/输出及控制引脚使用。

图2.2.1STC89C52RC最小系统2.2.2温度控制模块此部分电路主要由MOS管控制。

MOS管源极接地;漏极接一个50W,10欧姆的加热电阻接15V直流电;栅极接单片机PWM波输出端口。

单片机通过输出PWM波的占空比控制MOS管的闭合时间来控制加热功率;控制部分电路图如图2.2.2所示:图2.2.2 温度控制电路2.2.3温度采集模块温度采集模块选用高度集成芯片DS18B20。

DS18B20为单总线结构,总共有三个引脚VCC、GND和信号线。

电路连接简单方便,只需格外接少量的电阻电容。

硬件电路图如图2.2.3所示:图2.2.3 DS18B20硬件连接图2.2.4温度显示模块温度显示模块采用8个八位共阴极数码管,通过8位锁存器MC74HC573完成段选和位选,节省IO口的使用。

硬件连接电路图如图2.2.4所示:图2.2.4 数码管显示电路2.2.5键盘输入模块按键输入模块选用四个独立按键,通过独立按键扫描方式输入设定值。

硬件电路图如图2.2.5所示:图2.2.5 独立按键硬件连接图2.3软件设计2.3.1 程序流程图Yes No图2.3.1 程序流程图开定时器0、测量水PID调节Vset>V 全速2.3.2 PWM输出程序设计本模块通过STC89C52RC两个定时器协调工作输出一个频率为50Hz,占空比可调的PWM波形,并通过P2.0口输出以控制MOS管。