D395 压缩永久变形测试 中文版

- 格式:doc

- 大小:205.00 KB

- 文档页数:6

编号:D 395-03橡胶性能的标准试验方法----------压缩永久变形1此项标准在固定编号B 117下发布,紧随编号的数字表示标准采纳的年度,如果是修正,数字表示最后一次修正的年度。

在括号内的数字表示最后一次重申批准的年度。

上标 表示自最后一次修正或重申批准以来的编辑改动。

此项标准已被批准供美国国防部下属机构使用。

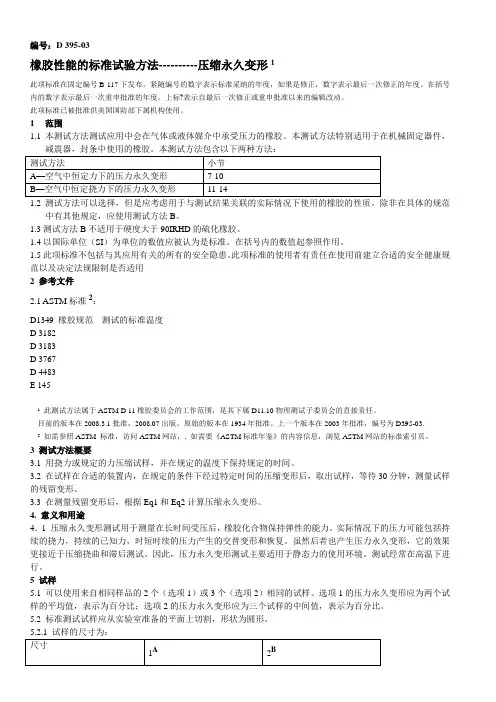

1范围1.1本测试方法测试应用中会在气体或液体媒介中承受压力的橡胶。

本测试方法特别适用于在机械固定器件,1.2测试方法可以选择,但是应考虑用于与测试结果关联的实际情况下使用的橡胶的性质。

除非在具体的规范中有其他规定,应使用测试方法B。

1.3测试方法B不适用于硬度大于90IRHD的硫化橡胶。

1.4以国际单位(SI)为单位的数值应被认为是标准。

在括号内的数值起参照作用。

1.5此项标准不包括与其应用有关的所有的安全隐患。

此项标准的使用者有责任在使用前建立合适的安全健康规范以及决定法规限制是否适用2 参考文件2.1 ASTM标准2:D1349 橡胶规范---测试的标准温度D 3182D 3183D 3767D 4483E 145---------------------------------------1此测试方法属于ASTM D 11橡胶委员会的工作范围,是其下属D11.10物理测试子委员会的直接责任。

目前的版本在2008.3.1批准,2008.07出版。

原始的版本在1934年批准。

上一个版本在2003年批准,编号为D395-03.2如需参照ASTM 标准,访问ASTM网站,. 如需要《ASTM标准年鉴》的内容信息,浏览ASTM网站的标准索引页。

3 测试方法概要3.1 用挠力或规定的力压缩试样,并在规定的温度下保持规定的时间。

3.2 在试样在合适的装置内,在规定的条件下经过特定时间的压缩变形后,取出试样,等待30分钟,测量试样的残留变形。

3.3 在测量残留变形后,根据Eq1和Eq2计算压缩永久变形。

硅胶压缩永久变形测试标准SOP在硅胶压缩永久变形率测定方面,经常采用的标准试验方法主要有4种:国际标准ISO 815-1:2008、美国材料与试验协会标准ASTM D395-03、日本工业标准JIS K6262:2013以及中国国家标准GB/T 77591996(1)ISO 815-120080(常温或高温条件下,硫化硅胶或热塑性硅胶压缩永久变形测定):ISO 815于1972年由国际化标准组织制定(ISO 815:19722),于1991年进行了修订,将ISO 815:1972规定的室温和高温下,压缩永久变形试验与ISO 1653:1975规定的低温下压缩永久变形试验进行统一合并,把压缩永久变形试验,从低温到高温归纳成一个标准ISO 815:进行了再次修订,此次修订将常温和高温条件下压缩永久变形与低温条件下压缩永久变形再次分开,形成了2个标准,即ISO 815-1和ISO815-2(2)ASTM D395-03(硅胶性能的标准试验方法一压缩永久变形):ASTM D395标准制定于1998年,分别于2001年、2002年和2003年进行了修订,现行有效版本为ASTM D395-03.ASTM D395-03规定了A和B共2种试验方法,方法A为空气中恒定压力条件下的压缩永久变形率测定方法,方法B为空气中恒定压缩比条件下压缩永久变形率测定方法",鉴于国内很少选用A方法,所以本文的内容仅涉及方法(3)JIS K6262:2013(硫化硅胶、热塑性硅胶常温、高温和低温下压缩永久变形测定):JS K6262源于JIS K6301(硫化硅胶物理性能试验方法,包括拉伸性能、硬度、撕裂性能和压缩永久变形率等共18种性能测试方法)0,日本工业标准调查会于1993年将JIS K6301中压缩永久变形测试方法独立出来,并等效采用了ISO 815:1972,同时,添加了拉伸永久变形测定的内容(等效采用ISO 2285:1988)形成了JIS K62621993。

创作编号:GB8878185555334563BT9125XW创作者:凤呜大王*橡胶制品压缩永久变形测试1.定义和方法橡胶压缩永久变形,是指压缩橡胶试样在完全去掉引起其压缩形变的力之后所剩余的变形。

其用于判定橡胶材料的交织密度,受力状况下的物性。

试验方法通常有三种:1)方法A:在恒定压力作用下,空气中作压缩试验2)方法B:在空气中恒定形变压缩试验3)方法C:在空气(气体)或液体中,恒定形变压缩试验在方法的选择中一般选用B,但是方法B、C不适合于IRHD>90℃的硬度胶料中。

以上三种方法可以做常温、高温、低温或溶液中的形变测试。

2.简单的测试步骤如下:1)按照要求制作压缩永久变形的试块或直接用产品或部分产品(如O-ring,Washer,Disc等);2)用夹具将试块固定并压缩到一定的压缩量(压缩率),在一定试验条件(通常是一定温度和时间,有时会浸泡在溶液中测试)后取出;3)在2的操作过程中记录相应数据,同时记录取出的产品在室温下放置30分钟后的数值(有些客户要求不松开夹具放置30分钟,后松开30分钟后测量);4)按照压缩永久变形的公式计算在要求温度时间和变形量的前提下的压缩永久变形。

3.压缩永久变形CS的计算方法:CS=(h0-h2)/(h0-h1)h0:压缩前试样的高度,mmh1:限制器的高度,mmh2:试样恢复后的高度,mm4.结果判定:在压缩永久变形中,对于所测的每一个样品,都要在标准内,否则视为不合格。

在每一个数据都在标准内时,一般测三个样品的试验,最后数值以平均值记录,如果五个样品,一般去掉最大和最小的数值,其余求平均值一般测试需要4-5样品。

5. 压缩永久变形的影响因素:1)橡胶配方,此决定压缩永久变形好坏的最大关键;如过氧化物硫化的EPDM压缩永久变形比硫磺硫化的小非常多,而且可以通过更高温度的测试;2)加硫程度,取决于橡胶成型三大因素-温度,时间,压力。

正常的橡胶随加硫程度的增加而压缩永久变形变小,到最低值后就开始变大,这时意味着橡胶产品开始过硫化了;特别需要说明的是硫磺硫化的NBR,EPDM等,一次加硫和二次加硫均对此影响非常大(尤其是温度);而过氧化物硫化的NBR,EPDM,一次成型的温度尤其重要,建议在180摄氏度以上,如果一次加硫不足,二次加硫的补足有限;3)测试样品的形状和测试夹具,量具和试验设备的精密性均会影响最后的结果,但不是橡胶压缩永久变形的真因。

编号:D 395-03橡胶性能的标准试验方法----------压缩永久变形1此项标准在固定编号B 117下发布,紧随编号的数字表示标准采纳的年度,如果是修正,数字表示最后一次修正的年度。

在括号的数字表示最后一次重申批准的年度。

上标 表示自最后一次修正或重申批准以来的编辑改动。

此项标准已被批准供美国国防部下属机构使用。

1围1.1本测试方法测试应用中会在气体或液体媒介中承受压力的橡胶。

本测试方法特别适用于在机械固定器件,减震器,封条中使用的橡胶。

本测试方法包含以下两种方法:1.2测试方法可以选择,但是应考虑用于与测试结果关联的实际情况下使用的橡胶的性质。

除非在具体的规中有其他规定,应使用测试方法B。

1.3测试方法B不适用于硬度大于90IRHD的硫化橡胶。

1.4以国际单位(SI)为单位的数值应被认为是标准。

在括号的数值起参照作用。

1.5此项标准不包括与其应用有关的所有的安全隐患。

此项标准的使用者有责任在使用前建立合适的安全健康规以及决定法规限制是否适用2 参考文件2.1 ASTM标准2:D1349 橡胶规---测试的标准温度D 3182 混合标准化合物及制备标准硫化橡胶薄片用橡胶材料、设备及工序的标准实施规程D 3183 橡胶实施规---从橡胶制品中制备试验目的用试片D 3767 橡胶的标准规程----尺寸测量D 4483 评定橡胶和炭黑制造工业试验方法标准的精度的实施规程E 145 重力对流式和强制通风式烘炉的规---------------------------------------1此测试方法属于ASTM D 11橡胶委员会的工作围,是其下属D11.10物理测试子委员会的直接责任。

目前的版本在2008.3.1批准,2008.07出版。

原始的版本在1934年批准。

上一个版本在2003年批准,编号为D395-03.2如需参照ASTM 标准,访问,或联系ASTM客户服务. 如需要《ASTM标准年鉴》的容信息,浏览ASTM的标准索引页。

7.5 偏差---在测试方法统计术语里。

偏差是指测试平均值与参考或实际性能值的差异。

因为所测性能的值完全由此测试方法定义,所以不存在参考值。

应此,偏差不能被测定。

测试方法A---------空气中恒定力下的压力永久变形8 装置8.1 千分测试盘-------根据规范D3767,方法A1的用于测量试样厚度的千分测试盘8.2 压力装置由施力弹簧,两个平行的压力片组成。

压力装置由框架或螺纹螺栓固定。

压力装置的装配方法应使其可移动,并在施力后能够保持压力片的平行。

施加的力应符合8.2.1或8.2.2的规定。

8.2已校施力弹簧------应使用螺丝钉装置向已校弹簧施力。

弹簧应由经合适热处理的弹簧钢制成,弹簧应磨平,磨平面与弹簧长轴垂直。

图1 是一个合适的压力装置。

弹簧应符合以下要求:8.2.1.1 弹簧应在室温23 ±5℃(73.4±9℉)下校正。

连续施以递增的力[递增幅度不超过250N(50lbf)],测量相应的变形长度,取精度为0.2mm(0.01in.)。

在1.8kN(400lbf)的力下,力与变形距离的曲线的斜率应为70±3.5kN/m(400±20lbf/in.) 斜率用相应的变形长度除以1.8kN上下的两个力获得。

8.2.1.2 在弹簧被装入压力装置,在1.8kN(400lbf)的力下被压缩,在温度为70±2℃(158±3.6℉)的热空气炉中加热一周后,由于疲劳造成弹簧原始尺寸的变化不应超过3mm(0.01in.)。

在常规的使用中,在一年的时长内,每周对尺寸的检查得出的尺寸变化不应超过上述值。

8.2.1.3 压紧弹簧(压至各线圈接触)所需的最小力应为2.4kN(530lbf).图1 压力永久变形测试方法A使用的带有已校弹簧压力装置8.2.2 外部力的施加------在试样装入装置后,应向压力片和弹簧施加必要的外部力。

可以使用已校的压力器械或已知重量的重物。

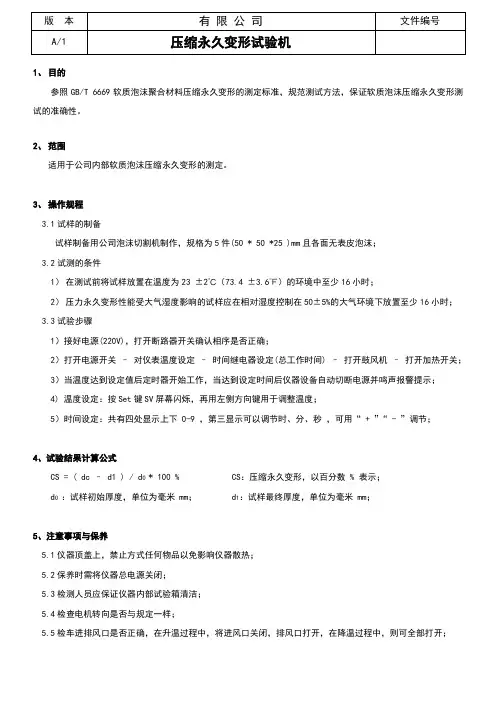

1、目的参照GB/T 6669软质泡沫聚合材料压缩永久变形的测定标准,规范测试方法,保证软质泡沫压缩永久变形测试的准确性。

2、范围适用于公司内部软质泡沫压缩永久变形的测定。

3、操作规程3.1试样的制备试样制备用公司泡沫切割机制作,规格为5件(50 * 50 *25 )mm且各面无表皮泡沫;3.2试测的条件1)在测试前将试样放置在温度为23 ±2℃(73.4 ±3.6℉)的环境中至少16小时;2)压力永久变形性能受大气湿度影响的试样应在相对湿度控制在50±5%的大气环境下放置至少16小时;3.3试验步骤1)接好电源(220V),打开断路器开关确认相序是否正确;2)打开电源开关–对仪表温度设定–时间继电器设定(总工作时间) –打开鼓风机–打开加热开关;3)当温度达到设定值后定时器开始工作,当达到设定时间后仪器设备自动切断电源并鸣声报警提示;4) 温度设定:按Set键SV屏幕闪烁,再用左侧方向键用于调整温度;5)时间设定:共有四处显示上下 0-9 ,第三显示可以调节时、分、秒,可用“ + ”“ - ”调节;4、试验结果计算公式CS = ( dc – d1 ) / d0 * 100 % CS:压缩永久变形,以百分数 % 表示;d0 :试样初始厚度,单位为毫米 mm; d1:试样最终厚度,单位为毫米 mm;5、注意事项与保养5.1仪器顶盖上,禁止方式任何物品以免影响仪器散热;5.2保养时需将仪器总电源关闭;5.3检测人员应保证仪器内部试验箱清洁;5.4检查电机转向是否与规定一样;5.5检车进排风口是否正确,在升温过程中,将进风口关闭,排风口打开,在降温过程中,则可全部打开;。

作者简介:尤黎明(1993-),男,从事胶筒模具设计与胶筒制造工艺方面工作。

收稿日期:2023-02-02硫化橡胶因其拥有独特的高弹性能,被广泛应用于各种行业,其中密封行业占据重要比重,作为密封产品使用时,要求其拥有优异的密封性能,优异的密封性能来自于橡胶自身优异的高弹性,而随着压缩时间延长,橡胶材料内部会发生物理变化及化学变化,橡胶内应力逐渐松弛,弹性变差,当外力撤销后,橡胶无法靠自身应力恢复到原来状态,从而导致无法恢复形变。

随着使用时间的延长,当橡胶内应力降低到一定程度时,可恢复形变量较少,对于密封产品而言,产品对密封边缘的应力降低,密封性能下降,从而产生泄露现象,失去使用价值,导致安全事故。

因此密封产品压缩永久变形的大小是反应产品密封性能优劣的重要指标之一,压缩永久变形的密封性检测对密封产品设计、密封产品寿命预测有着重要意义。

橡胶密封产品压缩永久变形测试结果与众多因素有关,产品配方设计、加工工艺、测试温度、测试时间、试样尺寸等因素对压缩永久变形影响较为明显。

压缩永久变形是橡胶密封制品最为关注的性能之一,不同试验标准测得压缩永久变形试验结果有所不同,下面将对4个常用压缩永久变形标准进行对比与总结。

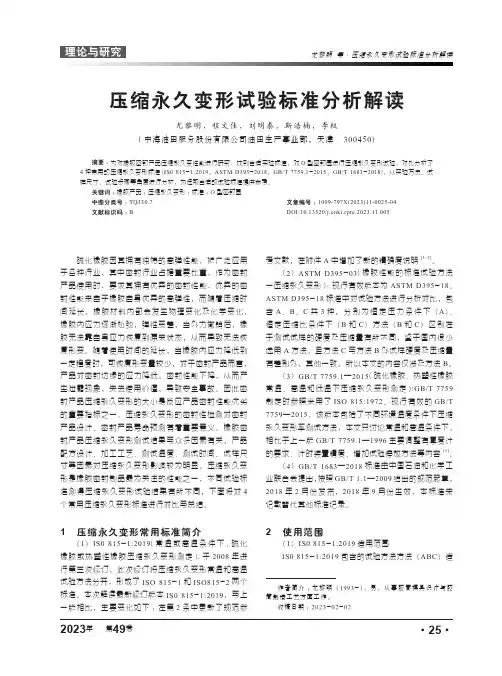

1 压缩永久变形常用标准简介(1)IS0 815-1:2019(常温或高温条件下,硫化橡胶或热塑性橡胶压缩永久变形测定):于2008年进行第三次修订,此次修订将压缩永久变形常温和高温试验方法分开,形成了ISO 815-1和ISO815-2两个标准。

本次解读最新修订版本IS0 815-1:2019,与上一版相比,主要变化如下:在第2条中更新了规范参压缩永久变形试验标准分析解读尤黎明,程文佳,刘明泰,靳浩楠,李权(中海油田服务股份有限公司油田生产事业部,天津 300450)摘要:为对橡胶密封产品压缩永久变性能进行研究,找到合适实验标准,对O 型密封圈进行压缩永久变形试验,对比分析了4种常用的压缩永久变形标准(IS0 815-1:2019,ASTM D395-2018,GB/T 7759.1-2015,GB/T 1683-2018),从实验方法、试样尺寸、试验步骤等角度进行分析,为选取合适的试验标准提供参考。

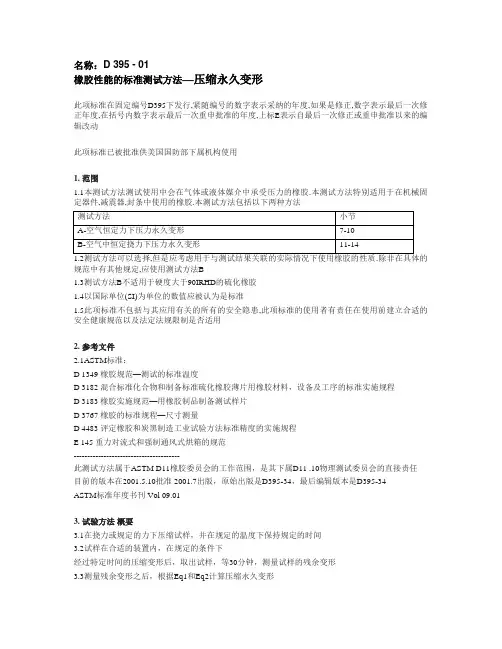

名称:D 395 - 01橡胶性能的标准测试方法—压缩永久变形此项标准在固定编号D395下发行,紧随编号的数字表示采纳的年度,如果是修正,数字表示最后一次修正年度,在括号内数字表示最后一次重申批准的年度,上标E表示自最后一次修正或重申批准以来的编辑改动此项标准已被批准供美国国防部下属机构使用1. 范围1.1本测试方法测试使用中会在气体或液体媒介中承受压力的橡胶.本测试方法特别适用于在机械固定器件,减震器,封条中使用的橡胶.本测试方法包括以下两种方法规范中有其他规定,应使用测试方法B1.3测试方法B不适用于硬度大于90IRHD的硫化橡胶1.4以国际单位(SI)为单位的数值应被认为是标准1.5此项标准不包括与其应用有关的所有的安全隐患,此项标准的使用者有责任在使用前建立合适的安全健康规范以及法定法规限制是否适用2. 参考文件2.1ASTM标准:D 1349 橡胶规范—测试的标准温度D 3182 混合标准化合物和制备标准硫化橡胶薄片用橡胶材料,设备及工序的标准实施规程D 3183 橡胶实施规范—用橡胶制品制备测试样片D 3767 橡胶的标准规程—尺寸测量D 4483 评定橡胶和炭黑制造工业试验方法标准精度的实施规程E 145 重力对流式和强制通风式烘箱的规范---------------------------------------此测试方法属于ASTM D11橡胶委员会的工作范围,是其下属D11 .10物理测试委员会的直接责任目前的版本在2001.5.10批准 2001.7出版,原始出版是D395-34,最后编辑版本是D395-34ASTM标准年度书刊 Vol 09.013. 试验方法概要3.1在挠力或规定的力下压缩试样,并在规定的温度下保持规定的时间3.2试样在合适的装置内,在规定的条件下经过特定时间的压缩变形后,取出试样,等30分钟,测量试样的残余变形3.3测量残余变形之后,根据Eq1和Eq2计算压缩永久变形4. 意义和用途4.1压缩永久变形测试用于测量在长时间受压后,橡胶化合物保持弹性的能力。

橡胶压缩永久变形率

1、橡胶压缩永久变形率的定义

橡胶压缩永久变形率是指在一定温度和压力下,橡胶在压缩过程中所产生的永久变形。

这一指标通常用于评估橡胶材料的弹性和弹性恢复能力。

2、橡胶压缩永久变形率的测试方法

橡胶压缩永久变形率的测试通常采用ASTM D395标准方法进行。

方法是在一定的温度和压力下,将一个橡胶样品压缩一定程度,然后将样品恢复原状,多次重复测试,得出橡胶材料的压缩永久变形率。

3、橡胶压缩永久变形率的影响因素

橡胶压缩永久变形率的影响因素较多,其中包括温度、压力、时间、样品尺寸和形状等。

在一定的温度和压力下,压缩时间越长,橡胶永久变形率越大。

同时,橡胶材料的尺寸和形状也会影响永久变形率的结果。

4、橡胶压缩永久变形率的应用

橡胶压缩永久变形率的应用十分广泛,特别是在工程领域中。

例如,橡胶垫片经过多次压缩后,可能会发生永久变形,导致失去原有的密封效果。

因此,压缩永久变形率的测试可以帮助评估橡胶垫片的性能。

此外,该指标还可以用于评估橡胶材料在高温、高压条件下的可靠性和耐久性。

5、总结

橡胶压缩永久变形率是评估橡胶材料性能的重要参数之一。

在测试和应用过程中,需要考虑多种因素对永久变形率的影响,并根据具体情况进行选择和优化。

通过对橡胶压缩永久变形率的研究和应用,可以提高橡胶材料的性能和可靠性,为各个行业的发展提供支持。

附著力測試標准測試方法此標准是在固定指示D3359下建立的;緊跟指示的數據表示最初釆納的年份,或在修改的情況下,則表示最后修改的年份,圓括號里的數據表示最后再批准年份.上標字母(є)表示最后修訂版或再批准后的編輯更換.國防部代理已核准使用此標准.1.範圍1.1此測試方法包括應用與移除膜層上的切屑產生的壓力來評估粘漆性的程序.1.2測試方法A主要適用于在作業點使用,而測試方法B則更適合在實驗室內使用.測試方法B不適用于膜厚超過5mils(125µm)的塗層.注意1----買賣雙方須遵守協議,如果切口之間距離很寬,那么測試方法B就可用于厚一點的膜層.1.3此測試方法是建立粘漆性是否能達一般水平.為要求的更高級的測量方法,在高水平粘漆之間不做區分.注意2-----應確認粘漆性的差異與相同牢固的粘漆性可能會影響所獲得的結果,表面塗裝附著力的不同會影響到測試的結果,它來自于相同內在粘漆著力的表面塗裝.1.4不能測定發生在多層系統粘漆失敗的粘漆性.1.5把英寸-磅單位里的數值看成標准.圓括號里的數值僅供參考.1.6此標准沒有提供任何安全措施,如果有,那么配合使用.使用者在使用前須建立適當的安全與健康措施.2.3參考文件2.1ASTM標准:D 609慣例是關于為冷卷鋼鐵面板的塗料,光澤面,反塗層,及相關塗層產品測試.D 823慣例是關于測試面板的塗料厚度,光澤面,及相關產品的一致性的生產膜厚.D1000測試方法是關于測試用于電子與電子應用的粘漆性.D1730是關于鋁與鋁合金表面噴漆的准備的慣例.D2092是關于噴漆于烤漆層(電鍍)鋼鐵表面的指導方針.D2197是關于通過刮掉粘膠的無機塗層的粘性的測試方法.D2370是無機塗層的拉力特性的測試方法.D3330是關于180º角的感壓帶的削落粘性的測試方法.D3924是關于條件狀況與測試塗料,光澤面,漆器,與相關材料的標准環境的說明書.D4060是關于用Taber研磨器來測試無機塗層的耐磨力的測試方法.3.測試方法概況3.1測試方法A---在底層膠膜層上划一個X形切口,用強粘力膠紙緊貼然后揭起,附著力的評定有0—5(6個等級).2.2測試方法B---在塗裝表面沿每一個方向划6---7條方格,并用強粘力膠紙貼緊方格表面然后把膠紙揭起,附著力的評定須參照以下描述及圖示.3.4.重要性與使用4.1如果烤漆起到保護與美化底層的作用的話,那么它必須有所期望的伺服使用期限.因為底層與它的表面處理(或沒有)在烤漆層粘性上有一個激烈的反應,對于不同的底層或表面處理的烤漆層粘性的評估方法,或對于相同底層與處理不同的烤漆層的評估方法,在工業領域里可用.4.2在使用前應確定低水平粘性的所有粘膠方法的局限性與此測試方法的具體局限性(見1.3),此測試方法的內部與外部實驗室精確度相似于烤漆底層的其它廣泛可接受測試(例如,測試方法D2370與測試方法D4060),但是,這就造成的結果是:塗裝方面很相近,但附著力卻有很大的區別,所以我們僅用了3---5個有限的附著力等級以避免在判斷上造成更多的分歧.測試方法A-------X-CUT 膠紙測試5.儀器與材料5.1切割模具-----鋒利的剃刀刃,解剖刀,水果刀或其它的切割器具.且刀刃是否鋒利尤其重要.5.2切割指導-----用尺于鋼鐵與硬金屬上畫直線以確保垂直切割.5.3膠紙------供應商與用戶需要而達成協議的帶有強粘性的一英寸(25-mm)寬的半透明膠紙.因為這種強粘著力卷與卷不同時間段也有差異.當在不同的實驗室里進行測試時,用于批量的膠紙要相同,這點非常重要.如果此測試方法權用于少放一系列的測試烤漆層,那么是不可能的.5.4橡皮擦位于鉛筆的末端.5.5照明度-----足夠的光源有助于判斷划割是否已深入底層.6.測試樣本6.1當用至此測試方法時,樣本須是可估計附著力的已噴漆結構或部件.6.2.為試驗之用,把這種期望得到表面條件和各成分的附著力的面板用于測試當中.注意3----在慣例D609與慣例D1730與D2092里有所給出的可應用的測試面板規格與表面預備方法.注意4----塗層的應用應符合慣例D823,或根據買賣雙方達成的協議來決定.注意5----若有要求或有規定,在執行膠紙測試之前,已塗裝的測試面板也應進行例如:沉浸入水,鹽霧噴濺,或高溫度放置等一系初步的處理,進行初步處理的時間和各種條件應根據最終使用者或根據買賣雙方的協議進行調整.7.步驟7.1選取一塊沒有瑕疵的部位來測試它的不完整性.要求所測試部位干淨且干燥.特別是溫度或相關濕度可能會影響膠紙的附著力或烤漆層.7.2在膜層上划兩個大約1.5英寸(40mm)長且在30到45º之間的小角交叉的划割線.切割時,用尺畫直線且切除烤漆層,在一穩定動作情況下露出底層.7.3利用自金屬底層的光的反射現象來檢查切口,如果沒有透過底層,那么在另外一個不同的位置再划一個切口.不要加深以前的切口,這樣可能影響切口的附著力.7.4 把強粘著力膠紙兩頭重疊的部分找到并把多余的一小部分丟掉,均勻用力(不是猛拉)把另外長端拉出且切出約3in/75mm的一片.7.5把膠紙的中端位置在切口交叉處并在最小(較小)的角度以相同的方向(把膠紙壓平)用手指把切口位置的膠紙壓平,然后用橡皮擦壓牢,當貼粘很好時,從透明膠紙下的顏色則可以看得出來.7.6在應用的90±30s時間里,抓住膠紙未粘住的末端來移除膠紙,并以一個接近180°角來快速拉起(不要猛拉).7.7檢查X切割區域塗裝脫落狀況,根據以下等級來判定塗裝測試的附著力:5A 表面塗裝無脫落.4A 切口或交叉處有少量脫落3A 切口任一邊有達1.6mm參差不齊之脫落2A 切口任一邊有達超過3.2mm參差不齊之脫落1A 膠紙下面可見X大部分區域有塗裝脫落0A 塗裝脫落現象超過了X區域之外7.8在每個測試面板上另外選取兩個不同的位置重復測試.大結構的部件也要測試以確保附著力評估對整個表面具有代表性.7.9做几次測試后應檢查刀具的刃口,如有必要,在再次使用之前把刀具在砂紙上輕輕地打磨,丟掉那些刃口被磨掉的刀具或會給被覆造成額外損傷的有其它缺陷的刀具.8.匯報8.1匯報應寫明測試的次數,及每次的具體現象及描述,若是多層塗裝還應寫明脫落(或未通過測試)的發生時機,是在第一層烤漆與底層之間,還是在第一層或第二層塗層之間,等.8.2匯報測試時的結構或測試部件,位置與環境狀況.8.3為測試面板匯報測試時所測試底層,烤漆類型,凝固方法,及環境狀況.8.4如果所測定的膠紙附著力強度符合測試方法D 1000或D3330,那么匯報附著力比率結果.如果沒有測定膠紙的粘性強度,那么匯報使用的具體膠紙與它的制造商.9.精確度與偏差9.1用三個面板上三種不同的膜層在一個interlaboratory里用此測試方法,在六個實驗室里的操作員在三個面板上三種不同的膜層塗上大範圍的粘膠然后做一附著力測量,在實驗室內的標准偏差為0.33,而在實驗室之間的標准偏差為0.44.基于這些偏差,以下標准使用于以一個95%可信度水平來判斷結果的可接受性: 9.1.1重復性-----在大面積的表面附著力應一致,在兩次測量時通過相同的操作員來獲得的結果不同,且超過1個比率單位的話,那么就值得懷疑.9.1.2再生性-----兩種測試結果,每種結果都有三次相同的測試,如果它來自于不同的操作者,所造成的偏差超過1.5個單位的話,那么我們就可以認為這兩種測試結果也是不可信的.方法B------十字切割膠紙測試10.儀器與材料10.1切割工具-----剃刀,手術刀(解剖刀),小刀或其它在15°--30°之間有一切割邊角度且能立即切割一個切口或多個切口的切割器具,特別重要的是必須有好的刃口(刃角).10. 2 划割指導----手工切割鋼鐵或直線切割其它硬金屬或某金屬都要確保直線切割.10.3慣例----調整鋼尺刻度在0.5mm用于測量單個的切口.10.4膠紙,見5.3中描述.10.5橡皮擦位于鉛筆末端.10.6照明度,見5.5中描述.10.7放大鏡-----放大鏡可用于當切單個的切口和檢查測試區域時.11.測試樣本11.1測試樣本應如Section 6中所述,然而還須注意,百格刀的使用效果雖好,但僅用在測試十分平整的區域上,且這樣區域的平整性應使百格刀的所有刃口在划割底層時能保持相同的划割程度,檢查平面直角刃口諸如10.3所述用鋼尺(調節的).12.步驟12.1在進行膠紙測試之前,何地要求或何時同意樣本屬于一個預補測試(見注釋3).除非同意要求D3924標准中所述溫度,在干燥或檢查塗層后,應在如D3924所述(定義的)室溫中執行膠紙測試.CLASSIFICATION OF ADHESION TEST RESULTSCLASSIFICATION PERCENTAREAREMOVEDSURFACE OF CROSS-CUT FROM WHICHFLAKING HAS OCCURRED FOR SIX PARALLEL CUTSAND ADHESION RANGE BY PERCENT5B0% None4B Less than5%3B 5-15% 2B 15-35% 1B 35-65%0BGreater than65%FIG..1Classification of Adhesion Test Results12.2選擇一個無臟污,理想的主要表面作為測試面,放置于一穩定底座上,在放大鏡下,按以下描述的方法划割平行的切口.12.2.1除非另行規定,那么對于膜層的厚度達到2.0mils且包括2.0mils(50μm)的應划割11條,且每條相隔距離為1mm.12.2.2對于已干燥的塗裝膜厚在50—125μm,划割6條且每條相隔距離2mm,對于大于5mils的膜厚測試用方法A.12.2.3所有划割條應約長3/4in(20mm),划割時用力適度,手法穩定并使切口深及底層,當你在使用直尺或其它輔助工具划單個一條方格時,應把直尺或其它輔助工具放在沒有划割的地方.12.3划完方格后應用柔軟的刷子或棉紙輕輕刷掉方格表面的雜質.12.4檢查刀具的刃口,如有必要,對刀口已卷或已平的地方在好的砂紙上輕輕打磨.以90°角在原切口的中心切割額外的切口.12.5刷所划割區域之前應首先利用自底層的光的反射作用來檢查切口,如果切口未深及鐵底,那么就選擇在另外一不同的地方重新再划百格.12.6剪一段長3in(75mm)的膠紙(與所划百格處大小相仿),并移除/丟棄兩端多余的部份.12.7放這段膠紙于中間位置貼緊百格并用手把它壓平,為確保膠紙與百格接角緊密還須用橡皮來回磨擦表面壓牢,如果膠紙粘貼很好時,膠紙下的顏色則可以判斷出來.12.8約過90±30s的時間,然后抓起膠紙未粘住的一端,盡量保持180°夾角迅速拉起(不可猛拉).12.9用放大鏡來檢查百格區域是否掉漆脫落,根據下面圖示1描述來判斷附著力的等級.5B:切口完全平滑,百格無任何脫落現象.4B:切口交叉處塗裝(層)有少許脫落,少許5%區域受到影響.3B:切口邊緣和交叉處塗裝(層)有少許脫落,5%--15%之間的百格區域受到影響.2B:百格的部分和切口邊緣塗層有薄片剝落,15%--35%的百格區域受到影響.1B:切口處邊緣有帶狀塗層剝落,且有整個柵格脫落現象,35%—60%的百格區域受到影響.0B:脫落現象比Grade1更差.13匯報13.1匯報應含有測試的次數,它們的意思和範圍,對于多層塗裝,還應匯報是在哪一層塗層發生了脫落,是第一層塗層與底層之間,還是第一層塗層與第二層塗層之間.13.2匯報應用的底層,塗裝類型及加工處理的方法.13.3若膠紙粘著力已根據D1000或D3330中所規定的使用,就可直接匯報附著力等級結果.若使用膠紙的粘著力沒有決定,還應匯報它的規格及生產廠商.14.精確性和偏差性8操作員在其中的六個實驗室里對塗有三層塗層的三個面板所進行的附著力的測試,與其它操作員在六個實驗室里的對塗有四種不同的兩個面板所進行的附著力的測試的基礎上,它們所共有的標准偏差在實驗室之內是0.37、之間是0.7.基于這些標准偏差,以下標准可使用為以95%的可信度水平來判斷結果的可接受性.14.1.1重復性-----如果整個大的表面附著力是統一的,同一個操作者在兩次測試中之間的偏差超過了1個等級,那么這個測試結果就是不可信的.14.1.2再生性-----兩個測試結果,每一種測試結果都有兩個或三個同樣的測試數據,如果它來自于不同的操作者所造成的偏差大于兩個等級的話,那么這兩種結果都是不可信的.14.2這些測試方法不能有偏差.15.關鍵字15.1附著力,膠紙,橫切附著力,測試方法,膠紙附著力測試方法,X形切口附著力測試方法.附錄(參考信息)X1 注釋X1.1緒論X1.1.1附著力測試步驟的已有的復雜性,附著力能測試出來嗎?附件參考Mittal(1)12已有指出來,答案是和否并存.合理的講,目前還沒有任何現存的測試能精確地鑒定一種粘著結合物的實際物理粘著力,但是我們卻可以說我們能夠獲得粘著性能的一種相關跡象去詮釋它.X1.1.2實際的附著力測試方法,一般有兩種類型:暗指的和直接的.”暗指的”測試包括鑒別或描述技術,磨擦測試,磨損測試.當把他們用于量化粘著結合物的附著力的時候,就出現了對這些測試方法的批判.但是實際上這不是他們的目的.在實際工作環境下,一種”暗指的”測試方法用于鑒定塗裝性能.這種類型富有意義的測試有很高的探索價值.首先,因為這種測試結果是用一個單個的不連續量來表示,其次割裂塗層/底層的力度是在規定的條件下.直接測試包括Hesiometer與塗粘計(2).一般直接測試方法是剝落,lapshear(重剪切),與拉力測試.X1.2測試方法X1.2.1在實踐中,測試的數據類型已用于試圖評估通過不同模型來減少結合物的破裂.為一測試認為標准的重要性是保証大規模的可接受性是:用易懂的,明確的步驟:適當預期的應用,重復性和再生性,和可量化,包括鑒定性能有意義的等級範圍.X1.2.2用于金屬塗裝的測試方法有:剝落附著力或膠紙測試;加德納衝擊彈性測試;與包括剪切的附著力混合測試和直接抗拉力測試.雖然這些測試不能確實地滿足所列出的標准,但他們吸引人的地方是在使用設置/儀器方面很容易被接受,并(或)能夠獲得在合理的成本上.X1.2.3在附著力測試方面,隨著時間的推移,這些測試方法的廣泛差異性及多樣性已得到發展(1-5),然而,普遍的問題和困難是相關這些測試以粘著現象為判定基礎.(一般來說,在相關這些測試的基礎的粘著現象方面存在困難).X1.3膠紙測試X1.3.1到目前為止鑒定塗裝附著力最普遍的方法是膠紙和脫落測試,其從20世紀30年代開始就已經使用.在它最簡單的版本中,用一片粘著膠紙貼緊塗層觀察膠紙何時脫落以判定它的粘著力和粘著程度.直到可評估附著力的完整塗層不再頻繁脫落,在使用和移走膠紙之前,這種測試的嚴格性通常被划割塗層的x形切口或交叉切口模式所加強.然后,附著力就是脫落的皮膜與已規定的等級範圍做比較而被評估出來的.若一個完整的塗層被膠紙粘著脫得很干淨,或者如果是無使用膠紙僅僅是划破塗層的情況下就脫落.我們就可以很單純地判斷這種附著很糟糕或非常糟糕,如此塗層更精確的評估不在這種測試的能力之內.X1.3.2目前普遍使用的版本第一次出版是1974年,在這個標准中涵蓋了兩種測試方法,這兩測試方法過去都用于確定一種底材塗層的附著力是否在一個足夠的級別上;然而,他們不去辨別對于被要求更加精密的測試方法的附著力的較高等級.膠紙測試的主要局限性是它的低敏感性,僅適用于低粘著力的相關塗裝,以及當我們單獨地測試原始塗裝時或在多層塗裝中各塗層之間或塗法之內,這種底材的塗裝附著力是不能確定的.X1.3.3這兩種方法的鐵材塗裝的再現性(重復性)通過觀察,一般結果是在1個等級單位以內,再生性一般在1-2個等級之間.膠紙測試廣泛普及且觀察簡單成本低廉!通過數十年的運用之后,人們感覺很舒適,把此種方法應用于鐵,很經濟的完成了它在的工作場所的應用且最具重要性.X1.3.4當把一種彈性附著力膠紙應用于一種鋼性底材表面的塗裝時,爾后移除,這個移除的步驟已經被描述在”脫落現象”術語中,見圖x1-1.X1.3.5以鋸齒狀的主要邊開始脫落,沿著塗層粘性/分界面或塗層/襯底分界面繼續脫落,且取決于相關結合力度.假設當拉力沿著后分界面產生的時候,出現塗層移除,此后分界面是襯背的流變學特性的一種功能與粘性塗層物料,是比塗層襯底分界面(或塗層的粘著強度)上結合強度還要大.實際上此拉力應用于連續距離(O-A)見Fig.X1.1,直接相關于所述的特性,而不是根據在理論案例里,在Fig.X1.1里以一點(O)來集中--------盡管原來的兩者的拉力最大.一重要壓縮力出現是從膠紙襯背物料的回應到伸展,因此,拉力與壓縮力都包括附著力測試.X1.3.6關于所使用的膠紙的自然性與程序本身的一定的方面所顯露出來的因素,停止膠紙測試的詳細審查,每個或任何結合體都會據(6)里所述戲劇性地影響測試結果(6).X1.4在塑膠底材上做附著力測試(粘著脫落測試)X1.4.1膠紙測試除了用于金屬底材以外,就不適用于其它的襯底,如塑膠襯底就不行.這個中心問題是塑膠底材測試缺乏再生性并且沒有聯系到應有的應用.兩者的關系有以下發現:糟糕的精確性是這種應用材料的几個內在的特征的一個直接結果和它本身的步驟.較重要的是在這些情況下,這種測試超過了他的應用範圍,這些測試方法是為了應用于鐵底材相關柔軟的塗裝而設計的.不是為應用于塑膠件的塗裝(通常較脆)(7).在實踐中,塑膠底材塗裝的獨特功能要求導致在做附著力測試中,一般/通常的膠紙測試不能達到滿意的效果.X1.5膠紙的選用FIG.X1.1 Peel Profile(6)X1.5.1就取消已定規格(原先)膠紙的商業價值.3M No. 710,目前的測試方法不再描述一種明確的/特定的膠紙.使用膠紙的不同也能導致測試結果的不同.其表現在把持硬度方面小的改變及粘著流變能力引起在張力區域較大的變化.一些商業性的膠紙被制造用于滿足最小標准.特定的全部也許勝過這些標准且因而適合于一般巿場分布;然而像這樣的全部也許是嚴重性的源頭且在評估附著力上有不希望的錯誤.一種商業化有用的膠紙測試成套工具包括了被制造商要求達到50%的粘著力變化的膠紙.也因為膠紙在儲存中的變化,超出時間的粘著力發生變化(7.8). X1.5.2當這些膠紙可用到時,就出現了釋放一致的性能,一種特定的膠紙不能平等的對所有塗裝都有很好的粘力.例如:當這種膠紙(來自于這種塗裝)的脫落力被作業君組Do1.23.10初期運用于確定這種方法的精確性.其被運用到的3M.No.710型膠紙,將被使用七種不同的EMI/RFI來做檢查.我們發現當脫落是對于一種特定的塗裝確信是一致的.這種評估在塗層之中最高和最低等級之間會有25%的變化.几個因素其貢獻于他們的不同之處包括塗裝成分和布局,結果是,膠紙有可能適合于所有的塗裝測試.另外,膠紙測試不能為結合的切割要求的粘著力提供一個絕對的等級.但是,供應僅作為一個指示器,其能滿足或超過附著力最小的等級(7.8).X1.6步驟問題X1.6.1膠紙測試是操作者的加強器.通過設計,盡量簡單地去執行,且要求一個最低的專業設備和材料,其必須滿足一定的規格.准確性和精確性主要依賴于在一致的方法上的操作的技術,操作者執行測試的能力.關鍵的步驟是其直接影響操作者的技術的重要性,包括角度、膠紙脫落的等級、測試樣本的目視判定,希望不同的操作者獲得不同的結果(7.8).X1.6.2脫落角度和等級標准要求膠紙未粘住的末端盡可能保持180∘角迅速移除/揭起.如果脫落角度和等級不同,根據所要求的力來移除膠紙會有戲劇性地變化.几乎線性的增長在脫落力中被發現接近100%,當脫落的角度從135∘變化到180∘時,且當脫落等級不同時,同樣大的不同也能在脫落力中被發現.這些作用是有關系的,當他們反襯背和起源于分子組成的附著力(粘著力)的一定流變學特性時.在拉力等級和脫落角度方面的變化能影響,導致在測試等級上有很大的不同,且必須最小化以保証再生性(9).X1.6.3目視判定測試的最后步驟是目視判斷樣本的塗層脫落狀況,但其卻有自然判斷的主觀性.以致于一種塗裝在相同的樣本,單個的判定之中會有不同(9).X1.6.3.1在膠紙測試中,性能是以塗裝脫落量與已給的等級描述相比較為基礎的.底材的暴露是由于除了塗裝粘著力,還包括塗層划割需求的出現等特性(因此同義字是“畫交叉陰影線附著力測試”).根據切割提供從沒有開始脫落到克服塗層的粘性強度一自由邊.X1.6.3.2此切割可能更適合于金屬襯底上的塗層,要不是塗層應用于塑膠或木,由于唯一的分界區域制程可能導致不良粘性的誤解指示.對于軟襯底上的塗層,包括此切口滲入有多深,切割是否僅僅為分界面.X1.6.3.3一般,如果精微地檢驗粘性測試面板,那么就可以清晰地証明塗層的脫落是由在分界面或以下的不良襯底產生的,而不是由塗層與襯底之間的不良粘性產生的.在膜層里面的不良粘性同樣要經常觀察.然而,所用膠紙測試,在襯底或塗層內的不良很少,因為膠紙的粘性不會超過一般襯底的粘性強度與無機塗層.盡管有些易碎塗層可能仍然存在粘性不良,此測試方法還是不告知不良位置(7.8).X1.6.4在領域里使用此測試方法由于溫度與濕度變化及膠紙,塗層,襯底的影響,在測試結果里可能導致發生變化.X1.7結論X1.7.1如果這些測試是範圍部分之內使用,且小心地使用,洞察可能獲適當的,相關的粘性水平,那么所有的問題都不會發生.。

橡胶压缩永久变形测试标准橡胶压缩永久变形测试是评估橡胶材料压缩性能的一种常见试验方法。

本文将介绍橡胶压缩永久变形测试的相关参考内容和标准,帮助读者了解该测试方法的基本原理和操作规范。

一、ASTM D395-03标准ASTM D395-03是美国材料和试验协会(ASTM)发布的一项标准,名为"Standard Test Methods for Rubber Property—Compression Set",中文译为《橡胶性能试验方法—压缩永久变形》。

该标准规定了橡胶材料在一定压缩载荷下的压缩永久变形测试方法。

ASTM D395-03标准主要包括以下内容:1. 试样的准备:包括试样的尺寸、形状和制备方法;2. 试验设备和仪器:包括压缩试验机、压缩板和计算压缩变形的测量仪器;3. 试验过程:包括试样的压缩速率、保持时间和温度条件等;4. 数据处理和结果计算:包括压缩永久变形的计算方法和结果的统计分析。

二、ISO 815:2008标准ISO 815:2008是国际标准化组织(ISO)发布的一项标准,名为"Rubber, vulcanized or thermoplastic -- Determination of compression set at ambient, elevated or low temperatures",中文译为《硫化橡胶或热塑性橡胶——在常温、高温或低温下测定压缩永久变形》。

该标准主要用于测定硫化橡胶或热塑性橡胶在不同温度条件下的压缩永久变形性能。

ISO 815:2008标准包括以下内容:1. 试样的准备:包括试样的尺寸和形状;2. 试验设备和仪器:包括压缩试验机、压缩板和计算压缩变形的测量仪器;3. 试验过程:包括试样的压缩速率、保持时间和温度条件等;4. 数据处理和结果计算:包括压缩永久变形的计算方法和结果的报告要求。

三、GB/T 7759-2009标准GB/T 7759-2009是中国国家标准,名为"硫化橡胶及热塑性橡胶常温、高温和低温压缩永久变形试验方法"。

橡胶压缩永久变形标准摘要:1.橡胶压缩永久变形率的定义2.常用橡胶压缩永久变形率测定标准简介3.试样尺寸、试验步骤和试验数据处理对测试结果的影响4.GB/T 7759-1996 标准在某些条款规定方面的不当之处及原因分析5.结论与展望正文:橡胶压缩永久变形率是指橡胶材料在受到一定的压缩力后,其形状发生的永久性变化。

这一指标是衡量橡胶材料性能的重要参数,对于研究橡胶材料的压缩性能和设计橡胶制品具有重要意义。

在实际应用中,橡胶压缩永久变形率的测定通常需要参考相关标准进行。

本文将对橡胶压缩永久变形率测定常用的标准试验方法进行对比分析,并探讨试样尺寸、试验步骤和试验数据处理等对测试结果影响较大的测试因素及其对测试结果的影响规律。

一、常用橡胶压缩永久变形率测定标准简介目前,橡胶压缩永久变形率测定常用的标准试验方法有4 种,分别是:1.ISO 815-1:20082.ASTM D395-033.JIS K6262:20134.GB/T 7759-1996这些标准分别代表了国际、美国、日本和中国的橡胶压缩永久变形率测试方法。

虽然这些标准在试样尺寸、试验步骤和试验数据处理等方面存在一定的差异,但它们的核心思想和测试原理基本一致。

二、试样尺寸、试验步骤和试验数据处理对测试结果的影响试样尺寸、试验步骤和试验数据处理是影响橡胶压缩永久变形率测试结果的主要因素。

试样尺寸的大小直接影响到测试结果的可靠性和准确性。

不同的标准对试样尺寸的规定也不尽相同,因此在进行测试时需要严格按照相应标准的要求进行。

试验步骤是影响测试结果的另一个重要因素。

在试验过程中,需要保证橡胶试样在恒定的温度和压力下进行测试,以确保测试结果的准确性。

此外,试验过程中需要遵循标准的操作步骤,以避免因操作不当导致的测试结果偏差。

试验数据处理是对测试结果进行分析和解释的关键环节。

在数据处理过程中,需要对测试数据进行合理的修约和处理,以确保测试结果的准确性和可靠性。

编号:D 395-03橡胶性能的标准试验方法----------压缩永久变形1此项标准在固定编号B 117下发布,紧随编号的数字表示标准采纳的年度,如果是修正,数字表示最后一次修正的年度。

在括号内的数字表示最后一次重申批准的年度。

上标 表示自最后一次修正或重申批准以来的编辑改动。

此项标准已被批准供美国国防部下属机构使用。

1范围1.1本测试方法测试应用中会在气体或液体媒介中承受压力的橡胶。

本测试方法特别适用于在机械固定器件,减震器,封条中使用的橡胶。

本测试方法包含以下两种方法:1.2测试方法可以选择,但是应考虑用于与测试结果关联的实际情况下使用的橡胶的性质。

除非在具体的规范中有其他规定,应使用测试方法B。

1.3测试方法B不适用于硬度大于90IRHD的硫化橡胶。

1.4以国际单位(SI)为单位的数值应被认为是标准。

在括号内的数值起参照作用。

1.5此项标准不包括与其应用有关的所有的安全隐患。

此项标准的使用者有责任在使用前建立合适的安全健康规范以及决定法规限制是否适用2 参考文件2.1 ASTM标准2:D1349 橡胶规范---测试的标准温度D 3182 混合标准化合物及制备标准硫化橡胶薄片用橡胶材料、设备及工序的标准实施规程D 3183 橡胶实施规范---从橡胶制品中制备试验目的用试片D 3767 橡胶的标准规程----尺寸测量D 4483 评定橡胶和炭黑制造工业试验方法标准的精度的实施规程E 145 重力对流式和强制通风式烘炉的规范---------------------------------------1此测试方法属于ASTM D 11橡胶委员会的工作范围,是其下属D11.10物理测试子委员会的直接责任。

目前的版本在2008.3.1批准,2008.07出版。

原始的版本在1934年批准。

上一个版本在2003年批准,编号为D395-03.2如需参照ASTM 标准,访问ASTM网站,或联系ASTM客户服务Service@. 如需要《ASTM标准年鉴》的内容信息,浏览ASTM网站的标准索引页。

硫化橡胶压缩应力应变测试 astm

硫化橡胶压缩应力应变测试的ASTM标准是D395-03(08)。

该标准规定了硫化橡胶或热塑性橡胶压缩应力应变性能的测定方法。

ASTM D395适用于所有类型的硫化橡胶,包括IRHD大于90的材料。

其测试原理是通过施加恒定的力或变形,并保持在一定温度下保持一定时间,然后解除力或变形,测试样品的变形。

测试结果包括变形量、压缩永久变形、压缩应力、回弹性等。

ASTM D395还规定了三种方法:使用标准试样并且金属板经润滑剂润滑(方法A)、使用标准试样并且金属板与试样粘合在一起(方法B)、使用产品或产品的一部分并且金属板经润滑剂润滑(方法C)。

其中,方法A和方法B所得结果不相同,方法B的试验结果与橡胶的模量及试样的形状有关,而方法A的试验结果仅与橡胶的模量有关。

需要注意的是,ASTM D395仅用于测定硫化橡胶的压缩永久变形性能,不能用于测定热塑性橡胶的压缩永久变形性能。

如需测定热塑性橡胶的压缩永久变形性能,可参考ISO815-1/ GB/T 7759标准。

ASTM D2000 – 98C(出版日期1999-11-24,汽车工程师学会同意,SAE推荐J200)汽车橡胶产品分类系统标准*11.范围1.1本分类系统把用于汽车的橡胶产品(但不限于此)列表示出硫化橡胶(天然胶,再生胶,合成胶,单一或混合胶)的特性.注1.本分类系统可用于其他工业的需要,就象SAE的钢号一样.但必须记住:本系统服务于汽车工业.使用时请用最新版本.1.2本分类系统的前提是:所有橡胶制品的性质可以划分入特有的材料牌号.这些牌号被由基于耐热老化的TYPE(类别)和基于耐油溶胀CLASSES(等级),结合描述附加要求的值,从而建立基本的LEVELS(水平),这些值允许全面描述所有弹性材料的质量.1.3对于一件特殊产品,如果本分类系统的早先版本与具体规范有抵触,则以新版本为准.注2.当橡胶产品用于未被本分类系统描述的非常特殊用途,采购方应首先与供方磋商,建立适宜的特性,试验方法和规范试验界限.1.4在S1(译者注:国际单位)单元中陈述的值被视为标准.2.参考文件.2.1ASTM标准D395 橡胶性能试验方法----压缩变形;*2D412 硫化橡胶,热塑橡胶和热塑性弹性体试验方法—拉伸;*2D429 橡胶性能试验方法----与硬底层黏结;*2D430 橡胶老化试验方法-----动态寿命;*2D471 橡胶性能试验方法----液体效应; *2D573 橡胶试验方法----空气炉中老化; *2D575 橡胶压缩特性试验方法; *2D624 常规硫化橡胶和热塑性弹性体的撕裂强度试验方法; *2D865 橡胶试验方法----空气中热老化; *2D925 橡胶性能试验方法----表面瑕疵(接触,移动和扩散); *2D945 压缩或剪切中橡胶性能的试验方法(机械示波器); *2D1053 橡胶性能试验方法----低温硬化:柔性的聚合物和涂织物; *2D1171 橡胶老化试验方法----表面臭氧裂纹,室内和室外(三角试样) *2D1329 评价橡胶性能的试验方法---- 低温回弹(TR试验); *2D1349 橡胶实践----试验温度标准; *2D1418 橡胶和橡胶乳液的实践----术语; *2D2137 橡胶性能试验方法----柔性聚合物和涂织物的脆性点; *2D2240 橡胶性能试验方法----硬度; *2D3183 橡胶实践----用产品上取样的试样准备; *2D5964 橡胶实践----IRM902和IRM903替代ASTM 2号油和ASTM 3号油. *23.目的3.1本分类目录的目的是给工程师选择实际的,可行的橡胶材料,并进一步提供一个简单的”Line—Call—Out”规定材料牌号的方法.3.2本分类系统被发展成允许未来的橡胶材料增加叙述值,而不必完全重组分类系统,且方便结合未来的新试验方法,以保持与工业需求的改进同步.4.类别(Type)和等级(Class)4.1前缀字符“M”用于表示分类系统基于国际单位制(SI).注3“Call –out”不用字符”M”,他参考早先出版与1980年的”英寸—磅”制.4.2橡胶材料以类别(耐热)和等级(耐液)为基础进行设计.类别和等级用字母表示,见表1,表2和9.1中的图.4.3类别(Type)基于拉伸强度变化不大于±30%,伸长率变化不大于-50%,在相应的温度下保持70h,硬度(变化)不超过15点. 在该温度下决定这些材料的类型.按表1.4.4等级(Class)基于材料耐液性,是在ASTM 3号油中浸润70h,保持表1规定的温度,除非所有最高温度是150℃(稳定性上限),每个等级溶账的极限见表2.4.4.1在实践D5964 中ASTM 2号和3号油已分别被IRM902和IRM903油代替.这些油与油尚未确认.表1表24.4.3溶胀范围的选择被理解为由等级建立的一些商务化合物可以期望的值.事实上,材料的类型和等级列表于表6.在基本要求下,指示商业上可用的材料符合耐热和耐液的要求.4.5牌号字符后面总规定有一个3位数,规定其硬度和拉伸强度,例如505,其中第一位数表示硬度,例如5表示50±5,6表示60±5,后2位数表示最小拉伸强度,例如05表示5Mpa,14表示14Mpa.可用材料所要的硬度和拉伸强度的相对关系可从7.2节表6中获得.5.品级(Grade)号,后缀字符和数字5.1 品级(Grade)号因为基本要求并不能充分描述全部必要的要求,规定设立一个系列的前缀—品级号,描述偏离或附加要求. 品级号1,规定仅表示基本要求.除1以外的品级号表示偏离或附加要求,并列于”可用的前缀品级”,在表6中基本要求下的最后一列. 品级号A作为材料前缀写在类别和等级的前面(见9.1).5.2 后缀字符后缀字符可以和他们的含义一起使用.见表3.5.3 后缀数字每一个后缀字符可以用其后的2位数字参考.其中第一位数表示试验方法;试验次数作为试验方法的一部分见表4.如果有第二位数,他表示试验温度,见表5.如果要用3位数,它们要用一个短划分开,例如-10;B4-10;F1-11等.b D1171的耐气候试验,历时6周.试验地区和季节由采购方和供方协商;c 用D1171的暴露于臭氧室的试验方法B;d ASTM 2号油和3号油已不能长期使用,他们分别被IRM 902号油和903号油代替,见4.4.1. ASTM 1号油,IRM 902和IRM903油可从美国洛杉矶华盛顿感大道4426号Penre Co.购买.也可以由NJ州08638—0806 Tredon 邮政信箱5806分配.e 应该用蒸馏水.除非取消酒精,应该用加水的方法增加体积.当确定拉伸强度,延伸率和硬度变化时,在样品被浸润后,实验室充3/4水,30分钟后确定.在蒸馏水中冷却,取消丙酮.取消丙酮g 规定的试验方法.表5b 室外试验情况下的环境温度.6.合成和制造。

编号:D 395-03橡胶性能的标准试验方法----------压缩永久变形1此项标准在固定编号B 117下发布,紧随编号的数字表示标准采纳的年度,如果是修正,数字表示最后一次修正的年度。

在括号内的数字表示最后一次重申批准的年度。

上标表示自最后一次修正或重申批准以来的编辑改动。

此项标准已被批准供美国国防部下属机构使用。

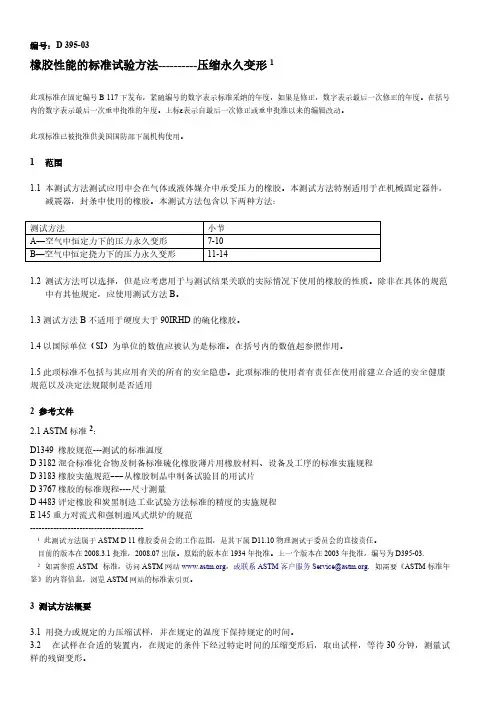

1 范围1.1 本测试方法测试应用中会在气体或液体媒介中承受压力的橡胶。

本测试方法特别适用于在机械固定器件,减震器,封条中使用的橡胶。

本测试方法包含以下两种方法:测试方法小节7-10A—空气中恒定力下的压力永久变形B—空气中恒定挠力下的压力永11-14久变形1.2 测试方法可以选择,但是应考虑用于与测试结果关联的实际情况下使用的橡胶的性质。

除非在具体的规范中有其他规定,应使用测试方法B。

1.3测试方法B不适用于硬度大于90IRHD的硫化橡胶。

1.4以国际单位(SI)为单位的数值应被认为是标准。

在括号内的数值起参照作用。

1.5此项标准不包括与其应用有关的所有的安全隐患。

此项标准的使用者有责任在使用前建立合适的安全健康规范以及决定法规限制是否适用2 参考文件2:2.1 ASTM标准D1349 橡胶规范---测试的标准温度D 3182 混合标准化合物及制备标准硫化橡胶薄片用橡胶材料、设备及工序的标准实施规程D 3183 橡胶实施规范---从橡胶制品中制备试验目的用试片D 3767 橡胶的标准规程----尺寸测量D 4483 评定橡胶和炭黑制造工业试验方法标准的精度的实施规程E 145 重力对流式和强制通风式烘炉的规范---------------------------------------1此测试方法属于ASTM D 11橡胶委员会的工作范围,是其下属D11.10物理测试子委员会的直接责任。

目前的版本在2008.3.1批准,2008.07出版。

原始的版本在1934年批准。

上一个版本在2003年批准,编号为D395-03.2如需参照ASTM 标准,访问ASTM网站,或联系ASTM客户服务Service@. 如需要《ASTM标准年鉴》的内容信息,浏览ASTM网站的标准索引页。

名称:D 395 - 01橡胶性能的标准测试方法—压缩永久变形此项标准在固定编号D395下发行,紧随编号的数字表示采纳的年度,如果是修正,数字表示最后一次修正年度,在括号内数字表示最后一次重申批准的年度,上标E表示自最后一次修正或重申批准以来的编辑改动此项标准已被批准供美国国防部下属机构使用1. 范围1.1本测试方法测试使用中会在气体或液体媒介中承受压力的橡胶.本测试方法特别适用于在机械固定器件,减震器,封条中使用的橡胶.本测试方法包括以下两种方法规范中有其他规定,应使用测试方法B1.3测试方法B不适用于硬度大于90IRHD的硫化橡胶1.4以国际单位(SI)为单位的数值应被认为是标准1.5此项标准不包括与其应用有关的所有的安全隐患,此项标准的使用者有责任在使用前建立合适的安全健康规范以及法定法规限制是否适用2. 参考文件2.1ASTM标准:D 1349 橡胶规范—测试的标准温度D 3182 混合标准化合物和制备标准硫化橡胶薄片用橡胶材料,设备及工序的标准实施规程D 3183 橡胶实施规范—用橡胶制品制备测试样片D 3767 橡胶的标准规程—尺寸测量D 4483 评定橡胶和炭黑制造工业试验方法标准精度的实施规程E 145 重力对流式和强制通风式烘箱的规范---------------------------------------此测试方法属于ASTM D11橡胶委员会的工作范围,是其下属D11 .10物理测试委员会的直接责任目前的版本在2001.5.10批准 2001.7出版,原始出版是D395-34,最后编辑版本是D395-34ASTM标准年度书刊 Vol 09.013. 试验方法概要3.1在挠力或规定的力下压缩试样,并在规定的温度下保持规定的时间3.2试样在合适的装置内,在规定的条件下经过特定时间的压缩变形后,取出试样,等30分钟,测量试样的残余变形3.3测量残余变形之后,根据Eq1和Eq2计算压缩永久变形4. 意义和用途4.1压缩永久变形测试用于测量在长时间受压后,橡胶化合物保持弹性的能力。

实际情况下的压力可能包括持续的挠力,持续的已知力,时短时续的压力产生的交替变形和恢复。

虽然后者也产生压力永久变形,它的效果更接近于压缩挠曲和滞后测试。

因此,压力永久变形测试主要适用于静态力的使用环境。

测试经常在高温下进行。

5. 试样5.1可以使用来自相同的测试标本,一式两份(选项1)或一式三份(选项2)。

选项1的压力永久变形应为两个试样的平均值,用百分比表示;选项2的压力永久变形应为三个试样的中间值,用百分比表示。

5.2标准测试试样应从实验室准备的平面上切割,形状为圆形5.2.1标准试件尺寸应为(原始资料,供参考)类型 1 /A 2/ B厚度, mm (in.) 12.5±0.5(0.49±0.02) 6.0±0.2(0.24±0.01)直径, mm (in.) 29±0.5(1.14±0.02) 13±0.5(0.51±0.02)B:类型2仅用于方法B5.2.2在切割标准试样时,具有5.2.1中规定的内部尺寸的圆形裁刀应在钻床上旋转,并用肥皂溶液润滑,在切割边缘与试样平面边缘之间的距离最小为13mm(0.51in .).切割压力应越小越好,以最小化切割边的翘弯。

裁刀应仔细维护,使切割边保持锋利并没有割口。

5.3制作标准试样的另一个方法是直接模制具有测试方法要求的和5.2.1规定的尺寸的圆形试样。

注1---应注意如果样品平面和模制试样如在相同的温度下进行相同时间长的烘培固化,两者的状态不会完全相同。

模制的试样的固化程度会更高。

如果要使按不同测试方法得出的测试结果具有可比性,一定要调整烘培时间。

注2---为了达到模制试样的一致性和较小的公差。

应规定模具的尺寸,弥补模具的收缩,带有溢流槽,腔厚度为13.0±0.1mm(0.51±0.004 in .),腔直径为29.20±0.05mm(1.148±0.002 in .)的双片模可以为方法A .B提供类型1试样。

腔厚度为6.3±0.3mm(0.25±0.012 in .),腔直径为13.2±0.1mm(0.52±0.004 in .)的类似模具可以为方法B提供类型2试样。

5.4当要用从厚度大于5.2.1中厚度的硫化橡胶制成的试样替代标准试样,应首先用锋利的刀横切样品,然后抛光以达到规范D3183中要求的厚度。

5.5 准备试样的另一方法是根据规范D3182制备的样品切割的,尺寸符合5.2.1规定,切割方法符合规定5.2.2规定的圆形试样叠合起来。

如果在切割试样是没有钻床,用切割裁刀一次切割试样。

5.5.1圆形试样叠合时应不使用粘合剂。

叠合后的厚度要达到规定厚度,叠合试样应平滑,平坦,厚度一致。

对于类型1试样。

叠合的圆形试样的数量不应超过7个,对于类型2试样,叠合的数量不应超过4个。

.5.5.2在挪移叠合试样和将叠合试样放在测试装置时应将圆形表面保持水平并与圆柱轴垂直5.5.3从叠合试样得出的结果可能与单片试样得出的结果不同,并且结果可能变动,特别是在圆形层中间有空气的情况下。

5.5.4只有用相同方法准备的试样的结果才可以相互比较5.6 对于常规测试或产品规格测试,有些情况下准备不同大小或形状的试样会更加方便。

当使用这些试样时,仅可以比较相似形状或大小的试样的测试结果,而不能与标准试样的结果比较。

在这些情况下,产品规格应标明大小和形状。

如果不能从产品取得试样,测试方法和允许限度应有买卖双方共同决定。

(原始资料,供参考)表1 压力永久变形测试----测试方法A的类型1精度结果,%材料平均值单个实验室A 多个实验室ASr r (r) SR R (R)1 1.73(%) 0.05 0.142 8.2 0.190 0.54 31.12 26.1 0.898 2.54 9.7 2.37 6.71 25.7r =重复性(测量单位)(r) =重复性( 百分比)SR= 多个实验室标准差R =再现性(测量单位)(R) =再现性( 百分比)6. 条件6.1在长于24小时,短于60天的时间内储存所有硫化橡胶试样或产品样品。

当硫化日期未知时,在收到货物60天内测试代表货物的试样。

6.2在切割试样前抛光的试样至少休息30分钟6.3在测试前将试样放置在温度为23±2℃(73.4±3.6℉)的环境下至少3小时。

压力永久变形性能受大气湿度影响的试样应在相对湿度控制在50±5%的大气环境下放置至少24小时。

7.精度和偏差7.1此精度和偏差根据规范D4483编制。

有关术语和数据计算请参考规范D44837.2用于方法A. B的两种橡胶制成的试样被供给5个实验室。

相同试样的数量为2,测试在两个测试日进行。

对于方法A.B ,测试结果都是两个试样的平均值。

7.3一个实验室没法进行方法A测试,所以方法A的精度数据是从4个实验室取得的7.4 表1和表2.给出了类型1精度结果(原始资料,供参考)表2 压力永久变形测试----测试方法B的类型1精度结果,%材料平均值单个实验室A 多个实验室ASr r (r) SR R (R)1 13.7(%) 0.591 1.67 12.2 1.54 4.36 31.82 52.8 0.567 1.60 3.0 5.92 16.8 31.7r =重复性(测量单位)(r) =重复性( 百分比)SR= 多个实验室标准差R =再现性(测量单位)(R) =再现性( 百分比)7.5 偏差—在测试方法的统计术语里,偏差是指平均值与参考值或实际性能值的差异。

因为所测性能的值完全由此测试方法定义,所以不存在参考值。

因此偏差不能被测定。

测试方法B---空气中恒定挠力下的压力永久变形12. 仪器12.1数显千分尺—根据规范D3767,方法A1,用于测量试样厚度的数显千分尺注 3—对于35以下IRHD硫化橡胶,压力要减少到0.2±0.05N(0.04± 0.01 lbf)12.2垫片, 用于维持方法B需要的恒定挠力.12.2.1用于1类型样品厚度应为9.5 ± 0.02 mm(0.375± 0.001in.)12.2.2用于2类型样品厚度应为4.50± 0.01 mm(0.1770±0.0005 in.)12.3压力装置---如图3示,压力装置有两个或两个以上的压力片组成,试样在压力片平行的表面间被压缩,为了达到13.2的压缩率,应在试样两侧放置钢垫片以控制试样在压缩时的厚度,与试样接触的钢表面先经最大为250μm(10μm)的粗糙度处理,然后镀铬并抛光。

12.4烤箱,见第8.4节。

12.5压力板—在对试样进行压缩的压力板应具有足够厚度,保证在承受压应力不会弯曲。

压力板表面由镀铬完成,每次测试之前擦干表面,测试完成后应彻底清洗,。

13. 程序13.1测量原始厚度—测量试样的原始厚度取精度为0.02mm(0.001 in.)。

将试样用千分尺测量,使压脚测量试样中心的厚度13.2压缩力的使用—将试样放入压力装置的压力片间,试样两边应有垫片,垫片与试样间应有足够的距离来容纳压缩时便向延伸(见图3)。

当使用润滑剂时,应仅敷一层。

并且润滑剂不应对橡胶有作用。

对于大多数目的,可以使用硅胶或氟素矽胶, 拧紧螺栓,使压力片平均接近试样,直到接触试样。

压缩量率约为25%。

可以使用一个合适的机械或液压装置来加测试设备的运作(图3)13.3测试时间和温度—根据可能的使用环境为压力永久变形测试选择温度和时间长,在对比测试中,使用相同的温度和加热时间,建议选择规范D1349中的温度,建议的测试时长是22小时和70小时,当放入装置时。

试样的温度应为室温,在组装完成后2小时内将装置放入烘箱,在选定的测试温度下放置必要的时间, 烘箱的空气应干燥,在测试结束后,从烘箱中取出装置,马上取出试样冷却13.4冷却期---而冷却,使试样摆放在导热能力低的表面上,如木头,30分钟,才测量最终的厚度。

根据9.4维持冷却周期的状况13.5最终厚度测量—在休息时间结束后,按照13.1在试样中心测试最终厚度14.计算14.1按以下公式计算表示为原始厚度百分比的压力永久变形:(原始资料,供参考)其中: CB = 压缩装置 (测试方法B) 表达为原始变形百分比t0 =原标本厚度(13.1),t i =试件最终厚度(13.5),tn =使用的垫片的厚度注4—压缩的表面润滑设备的使用是可选的,同时给予更多的可重复性的结果;润滑可能会有所改变压缩设定值。

15. 报告15.1报告以下信息:15.1.1试样的原始尺寸,包括原始厚度t0,,15.1.2试样的实际压缩百分比,15.1.3从夹紧装置取出30分钟后的厚度t i15.1.4试样类型,以及测试的时间和温度,15.1.5压缩装置的表面是否被润滑,如被润滑,润滑剂的类型15.1.6压缩永久变形,用原始厚度变形百分比表示15.1.7 测试使用方法(方法B)15.1.8 测试试样的数量这个标准是在任何时间都可以被负责的技术委员会修改的,每五年重审一次,如果重申时没有修正,此项标准就被再认可或取消。