第三章 微系统加工工艺

- 格式:ppt

- 大小:5.74 MB

- 文档页数:40

1.1微加工工艺应用于微电极阵列的微加工工艺主要分为沉积薄膜和生成图形两大部分。

其中常用到的微加工工艺有蒸发、溅射、光刻,腐蚀等。

1.1.1 沉积薄膜薄膜的沉积工艺有很多种,常用的工艺为蒸发、溅射、激光脉冲沉积、化学气相沉积、氧化和电镀。

1.1.1.1 蒸发(evaporation)蒸发工艺主要有真空蒸发和电子束蒸发两种。

真空蒸发采用电加热预沉积的金属丝或将金属置于耐热金属舟内(通常为钨),在 1.33×10-2Pa(10-4Torr)以下的真空室内,使金属蒸发后冷凝到基底表面形成薄膜[34]。

电子束蒸发是用电子束轰击蒸发材料,使产生能够沉积的蒸气,通常所用能量为8-10keV,电流强度为100~200mA。

蒸发的温度较高,容易影响被沉积的基底。

蒸发可以用来沉积金属和热稳定性好的化合物。

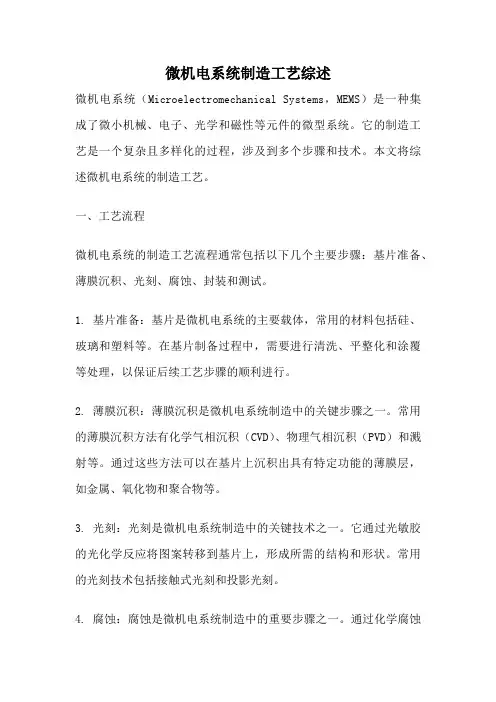

1.1.1.2 溅射(sputtering)在溅射沉积中,通常用直流(DC)或射频(RF)驱动,通过一个电位梯度来加速惰性离子(如氩离子),使其轰击靶材,在入射动量的碰撞下,目标靶材产生发射束,如图错误!文档中没有指定样式的文字。

-1所示[35]。

只要能产生高能量的等离子体,几乎所有的材料都可以被溅射,对于电绝缘材料则只能用射频溅射。

溅射薄膜的粘附能力比蒸发强,且具有较好的台阶覆盖能力。

图错误!文档中没有指定样式的文字。

-1 溅射原理示意图1.1.1.3 脉冲激光沉积(pulsed laser deposition ,PLD )脉冲激光沉积是比较新型的薄膜沉积技术,其原理是利用激光束与靶材的相互作用所产生的等离子体在基片上沉积成膜。

它主要用于制备各种合成成分的薄膜,如将外延的氧化薄膜镀于单晶体片上,PLD 技术在制备难熔材料及多组分材料(如化合物半导体、电子陶瓷、超导材料)等方面有着十分巨大的应用前景。

1.1.1.4 化学气相沉积(chemical vapor deposition ,CVD )蒸发、溅射、脉冲激光沉积均为物理沉积方法,化学气相沉积是以某种方式激活一种或数种物质的气体,在基底表面发生化学反应,并沉积出所需固体薄膜的生长技术[36]。

微机电系统制造工艺综述微机电系统(Microelectromechanical Systems,MEMS)是一种集成了微小机械、电子、光学和磁性等元件的微型系统。

它的制造工艺是一个复杂且多样化的过程,涉及到多个步骤和技术。

本文将综述微机电系统的制造工艺。

一、工艺流程微机电系统的制造工艺流程通常包括以下几个主要步骤:基片准备、薄膜沉积、光刻、腐蚀、封装和测试。

1. 基片准备:基片是微机电系统的主要载体,常用的材料包括硅、玻璃和塑料等。

在基片制备过程中,需要进行清洗、平整化和涂覆等处理,以保证后续工艺步骤的顺利进行。

2. 薄膜沉积:薄膜沉积是微机电系统制造中的关键步骤之一。

常用的薄膜沉积方法有化学气相沉积(CVD)、物理气相沉积(PVD)和溅射等。

通过这些方法可以在基片上沉积出具有特定功能的薄膜层,如金属、氧化物和聚合物等。

3. 光刻:光刻是微机电系统制造中的关键技术之一。

它通过光敏胶的光化学反应将图案转移到基片上,形成所需的结构和形状。

常用的光刻技术包括接触式光刻和投影光刻。

4. 腐蚀:腐蚀是微机电系统制造中的重要步骤之一。

通过化学腐蚀或物理腐蚀的方式,可以去除不需要的材料,形成所需的结构和形状。

常用的腐蚀方法有湿腐蚀、干腐蚀和等离子体腐蚀等。

5. 封装:封装是将微机电系统芯片封装在外部保护壳中的过程。

封装可以提供保护、连接和传感等功能。

常用的封装方法包括焊接、粘接和翻转芯片封装等。

6. 测试:测试是微机电系统制造中的最后一步,用于验证芯片的性能和可靠性。

常用的测试方法包括电学测试、力学测试和光学测试等。

二、工艺技术微机电系统制造中常用的工艺技术包括:纳米制造技术、表面微结构技术、微流控技术和微传感技术等。

1. 纳米制造技术:纳米制造技术是微机电系统制造中的前沿技术之一。

它利用纳米尺度的工具和材料进行加工和制造,实现微米和纳米级别的结构和器件。

常用的纳米制造技术包括扫描探针显微镜(SPM)、电子束曝光和离子束刻蚀等。

微系统工艺技术微系统工艺技术(Microsystem technology)是一种综合应用物理学、材料学、计算机技术、电子技术、光学技术、机械工艺等多学科知识的前沿技术,主要用于设计、制造和应用微小尺寸的部件、器件和系统。

它的核心思想是将传感器、执行器、微处理器和通信模块等功能集成在一起,形成一种体积小、功耗低、功能强大的微型系统。

微系统工艺技术最早应用于军事和航天领域,随着科学技术的进步和工业发展的需求,越来越多的行业开始采用微系统工艺技术。

目前,微系统技术在通信、医疗、交通、环保、能源等领域都有广泛应用。

微系统工艺技术的最大特点是多学科融合,不仅需要对物理学、材料学、机械工艺等基础科学有深入的理解,还需要能够进行系统设计和工艺加工的能力。

首先,微系统工艺技术需要充分理解材料的性能和特性,在设计和制造过程中选择合适的材料。

其次,微系统工艺技术需要掌握精确的加工工艺,以保证微尺度的部件和器件的制造精度。

最后,微系统工艺技术还需要合理的封装和组装技术,以确保微系统的可靠性和稳定性。

微系统工艺技术的应用非常广泛。

在通信领域,微系统工艺技术可以用于制造小型的天线、滤波器和射频开关等部件,提高通信设备的性能和功能。

在医疗领域,微系统工艺技术可以用于制造微型的生物传感器和医疗设备,实现无创医疗和远程监护。

在交通领域,微系统工艺技术可以用于制造车载传感器和控制系统,提高交通运输的安全性和效率。

在环保领域,微系统工艺技术可以用于制造微型的传感器和控制系统,实现对环境的监测和控制。

在能源领域,微系统工艺技术可以用于制造微型的发电设备和储能装置,提高能源利用效率。

微系统工艺技术的发展前景非常广阔。

随着科学技术的进步和工业需求的增加,微系统工艺技术将继续发展。

未来,我们可以预见微系统工艺技术将在更多的领域得到应用,其应用范围将进一步扩大,并带来更多的创新和发展机会。

总之,微系统工艺技术是一种综合应用物理学、材料学、计算机技术、电子技术、光学技术、机械工艺等多学科知识的前沿技术,能够制造小型、功能强大的微型系统。

微机电系统(MEMS)制造工艺史微机电系统(MEMS)利用集成电路(IC)制造技术和微加工技术把微结构、微传感器、微执行器等制造在一块或多块芯片上的微型集成系统。

具有微型化、集成化、智能化、成本低、性能高、可以大批量生产等优点。

应用领域极为广泛,目前已成功地应用于汽车、电子和军事等行业。

本文主要探讨MEMS的制造工艺史。

MEMS工艺的特点包括:硅为基本(衬底)材料;准平面加工;便于机电集成;便于批量生产;对设备和环境要求高(依靠设备和工具)。

影响MEMS发展的三个关键因素主要是:产品设计和定位,材料制备以及加工工艺和设备。

MEMS的制作材料分为结构材料和功能材料,在结构材料里,使用得最多的有:①基底材料:硅、砷化镓、其他半导体材料。

②薄膜材料:单晶硅、氮化硅、氧化硅。

③金属材料:金、铝、其他金属。

而功能材料,有:①高分子材料:聚酰亚胺、PMMA。

②敏感材料:压阻、压电、热敏、光敏、其他。

③致动材料:压电、形状记忆合金、磁性材料等。

MEMS的制造工艺是基本半导体工艺的,主要包括以下6个步骤:1.掺杂与退火;2.氧化, 表面薄膜技术;3.光刻;4.金属化:溅射与蒸发;5.腐蚀;6.净化与清洗。

接下来将详细介绍各个工艺流程:1.掺杂:IC掺杂用于改变其物理性质,MEMS掺杂用于改变其化学性质,而掺杂的主要形式包括注入和扩散。

扩散指在一定温度下杂质原子具有一定能量,能够克服阻力进入半导体并在其中做缓慢的迁移运动。

包括液态源扩散和固态源扩散。

而离子注入是杂质原子经高能粒子轰击离子化后经电场加速轰击硅片表面,形成注入层。

退火的作用主要是将掺杂层纵向推进,结构释放后消除残余应力,包括热退火,激光退火以及电子退火。

2. 表面薄膜技术:氧化是硅与氧化剂反应生成二氧化硅的过程。

化学气相淀积则是使用加热、等离子体和紫外线等各种能源,使气态物质经化学反应(热解或化学合成),形成固态物质淀积在衬底上。

相对的蒸发和溅射为物理气相淀积。

微型化加工系统的设计与制造一、概述随着工业自动化的不断发展,微型化加工系统越来越受到人们的关注。

微型化加工系统最大的特点是具有高精度、高效率、高稳定性、节能环保等优点,广泛应用于光电子、半导体、生物医学、精密制造等领域。

二、微型化加工系统的设计1. 结构设计微型化加工系统的结构设计非常重要,直接关系到系统的精度和稳定性。

结构设计的要点包括机械结构、气动结构、电子结构等。

机械结构要考虑系统的刚度、稳定性和精度等因素,采用防振结构和减震措施,提高系统的稳定性和精度。

气动系统主要包括气源、气路和气动元件等,要考虑气压、气流速度和气道长度等因素,提高精度和效率。

电子系统主要包括控制器、驱动器、传感器和反馈系统等,要考虑电磁干扰和噪声的影响,提高系统的精度和稳定性。

2. 控制策略微型化加工系统的控制策略是实现系统高精度、高效率的重要手段。

控制策略的要点包括控制器的选型、控制算法的设计和系统的闭环控制等。

控制器的选型要根据系统的控制需求和控制精度,选择合适的控制器类型,如PID控制器、模糊控制器、自适应控制器等。

控制算法的设计要根据系统的特点和加工任务,选择合适的算法,如遗传算法、神经网络算法、模糊控制算法等。

系统的闭环控制要根据系统的传感器和反馈系统,实现系统精度和稳定性的闭环控制,确保系统的加工精度和稳定性。

三、微型化加工系统的制造微型化加工系统的制造是一个复杂的过程,主要包括加工、组装和调试等环节。

加工环节是制造微型化加工系统的关键环节,要采用高精度的加工设备和技术,保证系统的拼配精度和尺寸精度。

组装环节是实现微型化加工系统高精度和稳定性的关键环节,要注意组装的顺序和方式,避免加工偏差和装配误差。

调试环节是实现微型化加工系统高精度和稳定性的决定性环节,要根据设计要求和加工精度,进行系统的调试和校准,确保系统的精度和稳定性。

四、微型化加工系统的应用微型化加工系统的应用范围非常广泛,主要包括光电子、半导体、生物医学、精密制造等领域。

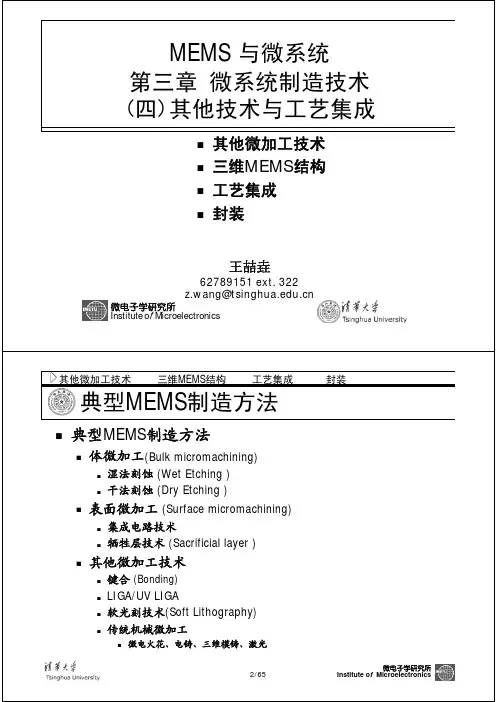

z.wang@3/65微电子学研究所5/65微电子学研究所Institute o f Microelectronics目前尚未完全清楚: 氧和硅原子间的分子间作用力Where dose H 2O go?Escapes from the interface or remains there?其他微加工技术三维MEMS 结构工艺集成封装键合(Anodic Bonding)硅和含钠玻璃接触后,施加电压和一定温度微电子学研究所11/65微电子学研究所Institute o f Microelectronics1 2 3 1) How to etch?2) Double-side litho?15/65微电子学研究所Institute o f Microelectronicsbformung (molding)模铸2. 显影4. 金属模6. 脱模Mould cavityResist structurePlastic structure5. 模铸3. 电铸1. 光刻Plastic (moulding compound)Metal Resist structure Electrical conductive base plateBase plateAbsorber structure Maskmembrane Resist 其他微加工技术三维MEMS 工艺集成封装LIGA17/65微电子学研究所Institute o f Microelectronics其他微加工技术三维MEMS结构工艺集成封装软光刻技术软光刻soft lithography定义:掩膜版为软性材料对比于mask分类微接触印刷PDMSSU -8硅PE 薄膜玻璃玻璃(a)(b)(c)(d)(e)(f)制造并硅烷化母版二氧化硅或光刻胶等在母板上灌注PDMS固化并释放PDMSPDMS 变形下垂粘附衬底压印与热压ResonatorTweezer 镊子体微加工工艺集成P1增加时敏感元件的形状低压腔玻璃基底双膜片结构支承梁压力入口固定梁顶角上方集成电极41/65微电子学研究所Institute o f Microelectronics其他微加工技术三维MEMS结构工艺集成微加工工艺集成表面微加工工艺集成微电子学研究所Institute o f MicroelectronicsCMOS表面微加工区硅衬底SiN SiO2牺牲层多晶硅结构层(a)填充SiO2,CMP平整(b) (c)刻蚀SiO2,释放结构(d)53/65微电子学研究所Institute o f Microelectronics59/65微电子学研究所Institute o f Microelectronics其他微加工技术三维MEMS结构工艺集成封装MEMS封装。

微机电系统及微细加工技术微机电系统(Micro-Electro-Mechanical Systems,MEMS)是一种将微米尺度的机械结构、电子元器件和微处理器集成在一起的技术。

它利用微细加工技术来制造微小的机械设备和传感器,以实现对物理量、化学量和生物量的检测、测量和控制。

微机电系统的核心是微细加工技术,它是一种将传统的集成电路制造技术与微机械加工技术相结合的新技术。

通过微细加工技术,可以在硅基材料上制造出微小的机械结构和电子元器件,从而实现微机电系统的功能。

微机电系统的制造过程包括多个步骤,其中最关键的是光刻、薄膜沉积和蚀刻。

光刻是将光敏树脂涂覆在硅基材料上,并利用光刻机将图形投射到光敏树脂上,然后利用化学蚀刻将暴露在光下的部分去除,形成所需的结构。

薄膜沉积是将金属或者绝缘材料沉积在硅基材料上,用于制作电极、传感器等部件。

蚀刻是通过化学反应将硅基材料腐蚀,从而形成微小的结构。

微机电系统具有多种应用领域。

在生物医学领域,微机电系统可以用于制造微型传感器,实现对生物体内生理参数的监测。

在环境监测领域,微机电系统可以用于制造微型气体传感器,实现对空气中有害气体的检测。

在信息技术领域,微机电系统可以用于制造微型显示器和微摄像头,实现信息显示和图像采集。

此外,微机电系统还可以应用于汽车行业、航空航天领域和工业控制领域等。

微机电系统在实际应用中面临着一些挑战。

首先,微机电系统的制造过程非常复杂,需要高度精确的设备和工艺控制,制造成本较高。

其次,微机电系统的性能和可靠性受到环境和温度的影响,需要进行合理的封装和温度补偿。

最后,微机电系统的集成度和功耗也是一个挑战,需要在保证性能的同时尽量减小尺寸和功耗。

微机电系统是一种基于微细加工技术的新型集成技术,具有广泛的应用前景。

随着微细加工技术的不断发展和改进,微机电系统将在多个领域发挥重要作用,为人们的生活和工作带来更多便利和创新。

微系统三维集成关键工艺技术微系统是由微观结构和系统整合而成的系统,具有体积小、功能强大和集成度高等特点。

随着科技的不断进步,微系统的性能要求也日益提高。

为了满足这些需求,微系统的制造技术也在不断地发展和创新。

其中,三维集成关键工艺技术在微系统的制造过程中起着非常重要的作用。

三维集成关键工艺技术的意义在微系统制造中,传统的二维集成已经无法满足对功能集成和性能提升的要求。

而三维集成则可以通过将多个功能性器件垂直堆叠在一起,实现更高的集成度和更强的功能性。

三维集成不仅可以提高微系统的性能,还可以节省空间和材料,从而降低成本和能耗。

因此,研究和应用三维集成关键工艺技术对于微系统的发展具有重要意义。

三维集成关键工艺技术的挑战然而,实现三维集成并不是一件容易的事情,面临着许多挑战。

其中最主要的挑战之一是如何实现纵向连接。

在传统的二维集成中,纵向连接很容易实现,因为只需要通过晶圆上的金属线进行连接就可以了。

然而,在三维集成中,纵向连接的实现却非常困难。

这是因为当器件堆叠在一起时,金属线之间存在非常小的间距,导致难以实现可靠的电气连接。

另外一个挑战是如何解决热管理问题。

在三维集成中,由于器件的紧密堆叠,容易产生较高的热量。

如果无法有效地散热,将会严重影响器件的性能和寿命。

因此,研究和应用有效的热管理技术是实现三维集成的关键之一。

此外,三维集成还面临着工艺制造的挑战。

由于器件的堆叠性质,制造工艺复杂度加大,容易导致制造过程中的缺陷。

因此,如何提高制造工艺的稳定性和可靠性也是三维集成中需要解决的问题之一。

三维集成关键工艺技术的发展趋势尽管三维集成面临着诸多挑战,但通过不断的研究和创新,已经取得了非常明显的进展。

例如,采用新型的纵向连接技术,如通过硅晶片上的微通道实现纵向导通,可以解决纵向连接的难题。

此外,研究人员还开发了各种热管理技术,如采用纳米材料散热和利用微通道进行冷却等。

这些技术的应用有效地解决了热管理问题。

・ 综 述 ・微电子机械系统及硅微机械加工工艺洪永强,蒋红霞(厦门大学,福建 厦门 361005)摘 要:微电子机械系统(ME MS)是一项21世纪可以广泛应用的新兴技术。

硅微机械加工工艺是近年来随着集成电路工艺发展起来的ME MS主流技术。

介绍了ME MS的特点、国内外ME MS的发展现状,讨论了ME MS的三种加工方法,着重探讨了硅微机械加工中常用的腐蚀、键合、光刻、氧化、扩散、溅射等工艺。

关键词:微电子机械系统;体微加工;表面微加工;LIG A中图分类号:TP212 文献标识码:A 文章编号:1001-3474(2003)05-0185-04 Microelectronics Mechanical System And Silicon Microm achining T echniqueH ONG Yong-qiang,JIANG H ong-xia(Xiamen U niversity,Xiamen 361005,China)Abstract:Microelectronics mechanical system(ME MS)is a new technology widely used in21th century.Silicon Micromachining technique has developed into the main ME MS producing technology with the develop2ment of integrate circuit technique.The characteristic and status of ME MS are introduced,three machiningmethods are described in detail,and the techniques are em phasised such as etching,bonding,photoetching,oxi2dizing,diffusing,sputtering and s o on.K ey w ords:ME MS;Bulk micromachining;Surface micromachining;LIG ADocument Code:A Article I D:1001-3474(2003)05-0185-04 微电子机械系统(ME MS)代表了一种未来将改变整个工业和带来下一次技术革命的不平凡的技术,可以预测ME MS技术将是一次新的工业革命。

《MEMS技术》考试知识点

第一章 MEMS和微系统概论

1、重点掌握MEMS技术的基本概念、历史与发展

2、掌握微电子技术、MEMS和微系统的区别

3、熟悉MEMS和微系统的应用

第二章微系统的工作原理

1、掌握微传感器的灵敏度、量程、频率响应等基本概念

2、熟练掌握压阻、电容、隧道、压电、谐振以及热对流式工作原理与检测方式

3、掌握静电驱动器、压电、电磁、形变记忆合金、热等驱动器的工作原理第七章用于MEMS和微系统的材料

1、掌握半导体材料单晶硅的特性

2、掌握晶面、晶向与晶面族的概念

3、掌握硅及其硅化合物的材料的特性

第八章微系统加工工艺

1、掌握外延、氧化、扩散工艺的基本概念与工艺过程

2、熟悉金属化工艺、化学气相淀积工艺

3、熟悉刻蚀工艺

4、掌握紫外光刻技术

第九章微制造技术

1、掌握硅湿法腐蚀中的各向异性腐蚀、自停止技术与凸角补偿技术

2、掌握静电键合技术

3、熟悉干法腐蚀中深槽腐蚀技术

4、熟练掌握表面工艺、体硅工艺与LIGA工艺

第十章微系统设计(重点章节)

1、掌握MEMS器件的设计流程

2、熟练掌握根据要求设计MEMS压阻、电容、隧道式微加速度计、微压力传感器,包括设计掩模版、工艺流程,结构工艺简图的绘制。

第十一章微系统封装

1、掌握微系统封装的三个等级

2、掌握主要的封装技术

参考书目:《MEMS和微系统一设计与制作》机械工业出版社熊继军。

微机电系统制造中的工艺技术研究微机电系统(MEMS)是由微型机械部件和微电子元件组成的系统,其中微型机械部件通常是通过微电子加工技术制造而成。

因此,在制造MEMS时,微电子加工技术和微型机械加工技术是必不可少的。

本文将探讨MEMS制造中的工艺技术研究及其对MEMS制造的影响。

一、微电子加工技术微电子加工技术是MEMS制造过程中最重要的技术之一。

MEMS制造需要使用微电子加工工艺制造出微型机械部件所需的晶片。

微电子加工技术主要包括光刻、薄膜沉积、离子注入、腐蚀加工等。

这些技术都有着严格的加工参数和工艺流程要求。

其中,光刻技术是最基本的工艺技术之一。

它通过使用紫外线、光刻胶等工具,在晶片上形成所需的结构图案。

然后,通过薄膜沉积、离子注入和腐蚀加工等技术来制造出微型机械部件。

微电子加工技术还需要不断地改进和发展,以适应MEMS制造的不断发展和变化。

二、微型机械加工技术微型机械加工技术也是MEMS制造中不可或缺的技术之一。

它主要针对的是微型机械部件的制造和加工。

微型机械加工技术可以按照加工模式的不同,分为激光微加工、等离子体加工、电子束加工、刻蚀加工等。

在这些技术中,激光微加工是一种非常有效的技术。

它可以制造出高精度的微型结构,生成速度快,操作简单。

当然,这些技术也需要不断改进,以满足MEMS制造的要求。

三、其他工艺技术除了微电子加工技术和微型机械加工技术之外,MEMS制造还需要其他工艺技术的支持。

例如,微型结构的封装需要使用封装技术。

封装技术是将整个设备封装在一个小型的壳体中,以保护设备免受环境的干扰。

在MEMS制造中,封装技术也非常重要,因为封装可以保证微型机械部件的稳定性和长期性能。

同时,MEMS 还需要多层互连技术,以便在不同的设备之间实现信号的传输。

总之,MEMS制造中的工艺技术研究是一个不断发展和成熟的过程。

微电子加工技术和微型机械加工技术是其中最重要的部分,它们需要不断地改进和完善,才能适应不断变化的MEMS制造要求。

mems 加工工艺

MEMS(微机电系统)加工工艺是一种高精度、高效率的制造技术,用于生产微型机械和电子设备。

这种技术结合了微电子和微机械加工技术,使得在微米级别上制造复杂的三维结构和器件成为可能。

MEMS加工工艺主要包括表面微机械加工、体微机械加工和特殊微机械加工等几种类型。

表面微机械加工是一种“添加”工艺,通过在单晶片表层的一边沉析出若干由不同材料构成的薄层,然后有选择地蚀刻这些薄层,形成“隆起”结构,最终转变为附着在晶片衬底之上的、可动的微机械结构。

体微机械加工则是一种“去除”加工过程,通过从晶体基底去除某种物质,形成诸如空洞、凹槽、薄膜和一些复杂三维结构。

在MEMS加工工艺中,光刻、薄膜沉积、掺杂、刻蚀、化学机械抛光等微电子工艺技术也被广泛应用。

光刻技术用于在硅片上制作精细的图形,薄膜沉积技术则用于在硅片上沉积各种材料的薄膜,掺杂技术用于改变硅片的电学性质,刻蚀技术用于将硅片上不需要的部分去除,而化学机械抛光技术则用于使硅片表面更加光滑。

此外,MEMS加工工艺还涉及许多特殊的微加工方法,如键合、LIGA、电镀、软光刻、微模铸、微立体光刻与微电火花加工等。

这些方法各具特色,可根据具体需求选择合适的工艺组合。

总的来说,MEMS加工工艺是一种高度复杂且精密的制造技术,它结合了微电子和微机械加工技术的优势,为微型机械和电子设备的制造提供了强大的支持。

半导体微系统制造技术概述半导体微系统制造技术是一种在微米尺度上制造集成电路和微电子器件的技术。

它涉及到材料科学、物理学、化学、电子工程等多个学科领域,并且在现代科技发展中扮演着重要的角色。

本文将详细介绍半导体微系统制造技术的原理、流程和应用。

原理半导体微系统制造技术的基础是半导体材料的特性。

半导体材料具有介于导体和绝缘体之间的电导率,可以通过控制其电子结构来实现电流的控制。

常见的半导体材料有硅(Si)和化合物半导体如砷化镓(GaAs)等。

在半导体微系统制造过程中,首先需要通过化学方法或物理方法获得高纯度的半导体晶片,然后使用光刻技术将设计好的电路图案转移到晶片表面形成图案。

接下来,使用各种工艺步骤进行沉积、蚀刻、掺杂等处理,形成不同层次的结构和器件。

最后进行封装和测试,得到最终的半导体微系统产品。

流程半导体微系统制造技术包括以下主要步骤:1.材料准备:选择高纯度的半导体材料,进行晶片生长和切割,获得单晶或多晶硅片。

2.光刻:使用光刻机将设计好的电路图案转移到硅片表面。

这一步骤需要使用光刻胶、掩膜和紫外光等工具和设备。

3.沉积:使用化学气相沉积(CVD)或物理气相沉积(PVD)等方法,在硅片表面形成不同材料的薄膜。

常见的沉积材料有二氧化硅(SiO2)、多晶硅(poly-Si)等。

4.蚀刻:使用湿法或干法将不需要的材料层进行去除,形成所需的结构和器件。

常见的蚀刻方法有湿法蚀刻、干法蚀刻和离子束蚀刻等。

5.掺杂:通过离子注入或扩散等方法,在硅片中引入掺杂物,改变其电学特性。

常见的掺杂物有磷(P)、硼(B)等。

6.金属化:在硅片表面沉积金属薄膜,形成电极和连线。

常用的金属有铝(Al)、铜(Cu)等。

7.封装:将制造好的芯片封装在塑料或陶瓷封装中,并连接外部引脚。

这一步骤保护芯片并方便与其他电路连接。

8.测试:对封装好的芯片进行功能测试和可靠性测试,确保其性能符合设计要求。

应用半导体微系统制造技术广泛应用于各个领域,包括信息技术、通信、医疗、能源等。