变形与断裂 2 江苏大学

- 格式:doc

- 大小:181.00 KB

- 文档页数:10

材料成形工艺基础江苏大学智慧树知到答案2024年第一章测试1.“成形”指的是通过加工使材料具有了某种状态,其内涵较“成型”更加丰富。

()A:对 B:错答案:A2.铸造、锻压和焊接,都有一个对坯料进行加热的过程,故都属于热加工工艺的范畴。

()A:错 B:对答案:A3.云纹铜禁的主要成形工艺为砂型铸造。

()A:错 B:对答案:A4.金属连接成形工艺一般可分为焊接以及铆接、黏结等。

()A:对 B:错答案:A5.增材制造是一种金属液态成形工艺。

()A:对 B:错答案:B6.“失蜡法”铸造是()。

A:砂型铸造B:熔模铸造C:实型铸造D:压力铸造答案:B7.《梦溪笔谈》中记载了灌钢工艺中的()。

A:生铁陷入法B:生铁覆盖法C:生铁冶炼法D:生铁提纯法答案:A8.秦始皇铜车马中铜马脖子上的项圈采用的连接工艺是()。

A:钎焊B:黏结C:铸焊D:铆接答案:A9.非金属材料成形一般包括陶瓷材料成形、高分子材料成形和()。

A:塑料成形B:橡胶成形C:复合材料成形D:胶黏剂成形答案:C10.材料成形工艺除非金属材料成形之外,一般还包括()。

A:金属连接成形B:金属塑性成形C:金属液态成形D:增材制造答案:ABCD第二章测试1.合金收缩经历三个阶段,其中液态收缩和固态收缩是产生缩孔和缩松的基本原因。

()A:错 B:对答案:A2.为防止铸件产生裂纹,在设计零件时一般力求壁厚均匀。

()A:错 B:对答案:B3.选择分型面的第一条原则是保证能够起模。

()A:对 B:错答案:A4.压力铸造可铸出形状复杂的薄壁铸件,是因为保持了一定工作温度的铸型提高了合金充型能力所致。

()A:错 B:对答案:A5.起模斜度是为便于起模而设置的,并非零件结构所需要。

()A:对 B:错答案:A6.合金的铸造性能主要包括()。

A:充型能力和流动性B:充型能力和收缩C:流动性和缩孔倾向D:充型能力和变形倾向答案:B7.下面合金形成缩松倾向最大的是()。

A:远离共晶成分的合金B:共晶成分的合金C:纯金属D:近共晶成分的合金答案:A8.灰口铸铁、可锻铸铁和球墨铸铁在机械性能上有较大差别,主要是因为它们()不同。

㊀第43卷㊀第3期2024年3月中国材料进展MATERIALS CHINAVol.43㊀No.3Mar.2024收稿日期:2021-11-05㊀㊀修回日期:2022-06-17基金项目:国家自然科学基金项目(51601070,51875263);江苏省自然科学基金项目(BK20181447)第一作者:程传峰,男,1974年生,高级工程师通讯作者:朱英霞,女,1986年生,副教授,硕士生导师,Email:xia166109@ DOI :10.7502/j.issn.1674-3962.2021110053003Al-H14薄壁微小通道扁管波形冲压成形尺寸对截面变形的作用规律程传峰1,金㊀明2,王项如1,朱英霞3,程一峰3,盘朝奉4,王㊀园3(1.安徽新富新能源科技股份有限公司,安徽安庆246001)(2.安徽环新集团股份有限公司,安徽安庆246001)(3.江苏大学机械工程学院,江苏镇江212013)(4.江苏大学汽车工程研究院,江苏镇江212013)摘㊀要:薄壁微小通道波形扁管是建设新能源汽车锂电池组恒温系统的绝佳材料,成形尺寸是影响其冲压成形截面变形的关键因素㊂建立了实验验证的3003Al-H14微小通道薄壁扁管的波形冲压-回弹有限元模型㊂基于所建模型,研究了截面高度㊁管坯壁厚㊁内外面相对弯曲半径缩放系数等成形尺寸,对截面变形率和平均截面变形率的作用规律㊂研究发现:①横截面上边缘孔的截面变形率通常较大,其余孔的截面变形率相对较小且大小一致;纵截面上孔的截面变形率呈现波峰波谷高㊁中间段低的分布特点㊂②扁管的截面变形率随着截面高度增大而增大,当截面高度超过4mm 时,扁管内的筋显著弯折,横截面塌陷严重㊂③扁管的平均截面变形率随着壁厚增大呈指数函数下降;当壁厚等于0.1mm 时,所有截面都畸变严重,而当壁厚超过0.3mm 时,最大截面畸变率下降至24.71%㊂④内外面相对弯曲半径的缩放系数越大,则内外面的实际弯曲程度越小,平均截面变形率也越小㊂研究成果对薄壁微小通道波形扁管的精确成形具有科学意义和工程价值㊂关键词:微小通道管;冲压;薄壁件;成形尺寸;截面变形中图分类号:TG386㊀㊀文献标识码:A㊀㊀文章编号:1674-3962(2024)03-0265-08引用格式:程传峰,金明,王项如,等.3003Al-H14薄壁微小通道扁管波形冲压成形尺寸对截面变形的作用规律[J].中国材料进展,2024,43(3):265-272.CHENG C F,JIN M,WANG X R,et al .Effect of Forming Size on Sectional Deformation of Wave Stamping of 3003Al-H14Micro ChannelFlat Tube[J].Materials China,2024,43(3):265-272.Effect of Forming Size on Sectional Deformation of WaveStamping of 3003Al-H14Micro Channel Flat TubeCHENG Chuanfeng 1,JIN Ming 2,WANG Xiangru 1,ZHU Yingxia 3,CHENG Yifeng 3,PAN Chaofeng 4,WANG Yuan 3(1.ANHUI XMAX New Energy Technology Co.,Ltd.,Anqing 246001,China)(2.ANHUI ARN GROUP Co.,Ltd.,Anqing 246001,China)(3.School of Mechanical Engineering,Jiangsu University,Zhenjiang 212013,China)(4.Automotive Engineering Research Institute,Jiangsu University,Zhenjiang 212013,China)Abstract :The thin-walled flat tube with microchannels is an essential component for the construction of the constant tem-perature system in lithium-ion battery packs for new energy vehicles.The dimensions used in forming this component are critical factors that influence the deformation of the stamped section.An experimentally verified finite element model hasbeen developed for the waveform stamping-springback of 3003Al-H14thin-walled flat tubes with microchannels.Thismodel was used to investigate the impact of forming dimen-sions such as section height,tube blank wall thickness,andrelative bending radius scaling factors of the inner and outer surfaces on the section deformation ratio and average section deformation ratio.The research findings are as follows:①The section deformation ratio of the holes at the upper edgeof the cross-section is generally larger,while the deforma-tion ratio of the remaining holes is relatively small and con-中国材料进展第43卷sistent in size.The section deformation ratio of the holes on the longitudinal section exhibits a distribution pattern with high peaks and valleys and low values in the middle section.②The section deformation ratio of the flat tube increases with the increase in section height.When the section height exceeds4mm,the ribs inside the flat tube significantly bend,leading to severe collapse of the cross-section.③The average section deformation ratio of the flat tube decreases exponentially with in-creasing wall thickness.When the wall thickness equals0.1mm,all sections exhibit severe distortion,while when the wall thickness exceeds0.3mm,the maximum section distortion ratio decreases to24.71%.④A larger scaling factor of the rela-tive bending radius of the inner and outer surfaces results in a smaller actual bending degree of these surfaces and a smaller average section deformation ratio.This study has scientific significance and engineering value for the precise forming of thin-walled microchannel waveform flat tubes.Key words:micro-channel tube;stamping;thin-walled parts;forming dimensions;cross-sectional deformation1㊀前㊀言目前,在航空航天㊁汽车㊁通讯㊁军工等领域,大量设备正向着微型化㊁高功率和结构高密度的方向发展[1],因此工作时的热流密度远大于常规尺度的设备,如果散热不够理想,其工作性能和寿命会受到严重影响[2]㊂因此,传热性能优异且同时具备节能㊁降本㊁环保优势的薄壁多孔微小通道扁管被越来越多的研究者和制造厂商应用于微型化㊁高功率和结构高密度集成化设备的散热系统中㊂薄壁多孔微小通道扁管是一种采用精炼铝棒,通过热挤压-熔焊工艺和表面喷锌防腐处理制造成形的薄壁多孔扁形管[3]㊂由于薄壁微小通道扁管具有十分突出的环保㊁增效㊁节能㊁降本4大优势,因此早在1996年就在汽车空调系统中获得应用㊂与传统的管翅式换热器相比,薄壁多孔微小通道扁管换热器的传热效率可以提高14% ~33%㊂在获得相同制冷效果的前提下,所需制冷剂的量可减少35%[4]㊂薄壁多孔微小通道扁管的结构精细复杂,加工制造难度较高,常用的材料主要有1050㊁1060㊁1100㊁1A97㊁3003㊁3F03㊁3102和3103铝合金[5,6]㊂多孔微小通道的导热性能与流道的尺寸和横截面形状密切相关[7],因此很多学者针对多孔微小通道扁管的空间结构展开了研究㊂夏国栋团队[8]和谢忱创[9]均研究发现,波形结构的薄壁多孔微小通道扁管能大大提高新能源汽车电池组的散热能效㊂最新的研究成果也表明,较之平行微小通道,波形微小通道能使流通的冷却液再循环和回流,进而强化扁管的能效传递,且相同工况下,波形微小通道扁管的温度分布更均匀[10-12]㊂现有研究说明,多孔微小通道波形扁管将是解决新能源汽车锂电池组和机车电控元件这类发热密集㊁温度敏感型零部件恒温问题的绝佳材料[10,11]㊂然而由于缺乏薄壁多孔微小通道扁管的波形成形工艺与技术,上述研究成果依旧停留在理论研究阶段,迫切需要对薄壁多孔微小通道扁管的波形成形工艺展开研究㊂李大永团队研究了多孔微小圆通道扁管[13]㊁多层平行流微小通道换热器[4]和折叠式薄壁多孔扁管[14]的绕弯成形能力㊂绕弯成形与本文研究的波形冲压同属管类的二次塑性成形工艺㊂李大永团队的研究结果表明:①薄壁多孔微小通道扁管的弯曲半径和截面尺寸对绕弯成形结束后微小通道的截面变形有重要影响;②截面变形是薄壁多孔微小通道扁管最为显著的弯曲成形缺陷,也是对其导热性能影响最严重的缺陷,且与常规管材不同的是,其通道的纵截面变形比横截面变形更显著㊂上述研究结果与工艺方法对本研究具有较好的借鉴意义,但是其研究对象接近板材,获得的数据与经验规律不能直接用于管材㊂本文以适用于高密度集成化设备散热系统的3003Al-H14薄壁多孔微小通道扁管为研究对象,对其波形冲压工艺过程中成形尺寸对截面变形的影响规律展开了研究㊂本研究对波形微小通道的精确塑性成形发展具有很好的科研价值和技术指导意义㊂2㊀建立3003Al-H14薄壁微小通道扁管的波形冲压成形有限元模型2.1㊀3003Al-H14薄壁微小通道扁管的成形尺寸与材料参数㊀㊀3003Al-H14薄壁微小通道扁管的横截面存在 筋 与孔,孔的个数m通常很多㊂横截面宽度l远大于高度h,因此呈现扁状㊂管材壁厚t极薄,通常情况下tɤ0.8mm㊂如图1所示,薄壁微小通道扁管的成形尺寸参图1㊀3003Al-H14薄壁微小通道扁管的成形尺寸示意图Fig.1㊀The geometric dimensions of the3003Al-H14thin-walled micro-channel flat tube662㊀第3期程传峰等:3003Al-H14薄壁微小通道扁管波形冲压成形尺寸对截面变形的作用规律数还包括:横截面孔的内径宽度w ,纵截面总长L ,内弯曲面波形半径r (至弯曲中性层),与外弯曲面波形半径R (至弯曲中性层),参数值如表1所示㊂表1㊀3003Al-H14薄壁微小通道扁管的成形尺寸参数值Table 1㊀The geometric dimensions values of the 3003Al-H 14thin-walled micro-channel flat tubeForming sizeValue Cross section width l /mm59.1Cross section height h /mm2.5Wall thickness of tube blank t /mm0.3Inner width of single hole w /mm1.8Number of holes m28Total length of longitudinal section L /mm 100Wave radius of inner curved surface r /mm6Wave radius of outer curved surface R /mm102.2㊀3003Al -H14微小通道薄壁扁管的材料本构模型为了获得材料的应力-应变曲线,将3003Al-H14薄壁微小通道扁管沿横截面宽度方向切割为完全相同的3部分,分别作为拉伸试样进行了拉伸实验㊂实验按照国标GB /T 228.1 2010‘金属材料室温拉伸试验方法“进行,拉伸速度设置为1mm /min㊂拉伸后的试样断裂状态如图2所示㊂图2㊀3003Al-H14薄壁微小通道扁管拉伸断裂试样照片Fig.2㊀Fracture state of the tensile specimen of the 3003Al-H14thin-walled micro-channel flat tube拉伸实验获得的真应力-应变曲线如图3所示,材料力学性能参数如表2所示㊂图3㊀3003Al-H14微小通道扁管拉伸真应力-应变曲线Fig.3㊀The ture stress-strain curve of the tensile test of the 3003Al-H14micro-channel flat tube表2㊀3003Al-H14薄壁微小通道扁管的材料力学性能参数Table 2㊀Material mechanical performance parameters of 3003Al-H 14thin-walled micro-channel flat tubeMaterial parametersValueMaterial 3003Al-H14Poisson s ratio0.28Density /(kg /m 3)2730Elastic modulus /GPa12.54Initial yield strength /MPa34.36Tensile strength /MPa141.03Elongation /%38.74Material parameters A /MPa49.930Material parameters K /MPa 152.826Material parameters n0.472采用各向同性硬化模型描述3003Al-H14材料的应力应变关系㊂其屈服条件f 如公式(1)所示:f =32s ʒs -(A +Kεp n )=0(1)其中,s 为偏应力,εp 为等效塑性应变,硬化参数A ㊁K 和n 的取值来自图3中应力应变曲线拟合,结果如表2所示㊂2.3㊀3003Al -H14薄壁微小通道扁管的波形冲压-回弹有限元模型㊀㊀所有的截面变形数据都取自回弹发生之后,所以建立了3003Al-H14微小通道薄壁扁管的波形冲压-回弹有限元模型㊂该模型包括冲压成形和回弹2步,分别采用动态显示算法和静态隐式算法,如图4所示㊂冲压过程的结构包括上模㊁下模和扁管这3部分,如图4a 所示㊂扁管与上模接触的成形面为内弯曲面,与下模接触的成形面为外弯曲面㊂扁管与上㊁下模之间的摩擦条件,均为机械油润滑㊂扁管的网格采用S4R 壳单元㊂采用3003Al-H14薄壁微小通道扁管的波形冲压实验验证所建有限元模型的可靠性㊂模拟边界条件设置和实验条件对比如表3所示㊂图5对比了模拟和实验获得的薄壁微小通道扁管波形冲压件㊂由图5a 和5b 可知,所建立的有限元模型可以准确模拟管坯横㊁纵截面的起皱状态㊁截面变形状态㊂图5c 对比了某一特定纵截面上的截面变形率预测情况与实验数据,发现有限元模拟的平均预测误差为16.82%,最大预测误差为24.32%,均在合理误差范围内㊂综上,认为所建3003Al-H14薄壁微小通道扁管的波形冲压-回弹有限元模型能够较为可靠地预测扁管冲压过程中的截面变形㊂762中国材料进展第43卷图4㊀薄壁微小通道扁管波形冲压-回弹有限元模型:(a)冲压过程,(b)回弹过程Fig.4㊀The finite element model of corrugated stamping-springbackprocesses of thin-walled micro-channel flat tube:(a)stamping process,(b)springbackprocess图5㊀薄壁微小通道扁管波形冲压的实验和模拟结果对比:(a)实验截面变形状态,(b)模拟截面变形状态,(c)代表纵截面PC 上截面变形率的模拟预测值和实验值对比Fig.5㊀Comparisons of experimental and simulative results of corrugatedstamping of thin-walled micro-channel flat tubes:(a)experi-mental wrinkle state,(b)simulative wrinkle state,(c)compar-ison of the simulative and experimental values of the cross-section deformation rate on the representative longitudinal section PC表3㊀模拟条件设置和实验条件对比Table 3㊀Comparisons of simulative and experimental conditionsBoundary conditionsSimulation ExperimentCoefficient of friction between upper die and tube blank0.09Mechanical oil lubricationCoefficient of friction between lower die and tube blank0.09Mechanical oil lubricationStamping speed /(mm /s)9.5~30.5Fast Stamping time /s113㊀3003Al -H14薄壁微小通道扁管波形冲压的截面变形描述及模拟研究条件㊀㊀本研究中截面变形量(率)的取值来自两横㊁两纵四条代表截面,其位置和截面上的节点编号如图6所示㊂可以看到代表横截面PP 1是波峰横截面,CC 1是波谷横截面;代表纵截面PC 是位于边缘孔对称线上的纵截面,P 1C 1是位于中央孔对称线上的纵截面㊂由于肋板的截面变形量非常小,因此横㊁纵截面上代表节点i 的选取皆对应于各孔的对称线,如图6所示㊂截面变形率δh 和平均截面变形率δh 的计算公式为:δh =Δhh ˑ100%=h -h 1hˑ100%(2)δh =1kðk i =1(δh )i㊀i =1,2 k(3)其中,Δh 为截面变形量,h 1为微小通道薄壁波形扁管冲压成形后的截面高度,i 为代表截面上的节点编号㊂图6㊀代表横截面PP 1㊁CC 1和代表纵截面PC㊁P 1C 1的截面位置,及其截面上的节点编号顺序Fig.6㊀The representative cross sections PP 1,CC 1and the representa-tive longitudinal sections PC,P 1C 1,and the node numbersequence on the sections为了揭示3003Al-H14薄壁微小通道扁管波形冲压的成形尺寸-截面变形作用规律,结合实际生产中所需扁管的成形尺寸,设置模拟研究范围如表4所示㊂表4中的基础值是1.3节中的实验设置值,也是模拟研究的基础862㊀第3期程传峰等:3003Al-H14薄壁微小通道扁管波形冲压成形尺寸对截面变形的作用规律数据㊂成形尺寸包括截面高度h ㊁管坯壁厚t ㊁内弯曲面波形半径r ,以及内㊁外面相对弯曲半径r /R 的同步缩放系数β㊂其中β的含义如式(4):r R =10㊃β6㊃β(4)表4㊀模拟研究成形尺寸值Table 4㊀The geometric dimensions values of the 3003Al-H 14micro-channel thin-walled flat tubeForming sizes Base valueValue settingh /mm 2.51,2.5,4,7,10t /mm 0.30.1,0.3,0.5,0.7,0.9R =6,r /mm103,6,10,12,24r /R =10mm /6mm,β10.5,1,2,44㊀结果与讨论4.1㊀3003Al -H14薄壁微小通道扁管波形冲压的截面变形分布特征㊀㊀图7给出了使用表4基础模拟研究数据的情况下,薄壁微小通道扁管的截面变形率分布情况㊂从图7可以看出:①代表横截面PP 1(波峰)和CC 1(波谷)的截面变形率δh 分布趋势完全一致,边缘孔的变形最为严重,其它孔的变形率相对较小且基本一致㊂②代表纵截面PC (边缘孔纵截面)和P 1C 1(中央孔纵截面)的截面变形率δh 分布趋势完全一致,呈现两端点高㊁中央段低的波动分布趋势㊂以上说明,薄壁微小通道扁管的截面变形情况复杂,横㊁纵截面变形分布规律差异较大㊂由于横截面PP 1的平均截面变形率要高于CC 1,纵截面PC 的平均截面变形率要高于P 1C 1,因此将PP 1和PC 截面作为后续研究对象㊂图7㊀代表横截面PP 1㊁CC 1和代表纵截面PC㊁P 1C 1的截面变形率Fig.7㊀Distributions of the section deformation rate of the representa-tive cross sections PP 1,CC 1and the representative longitudi-nal sections PC,P 1C 14.2㊀截面高度对截面变形率的作用规律图8a 给出了不同截面高度h 下的波峰横截面变形情况㊂可以看出当横截面的宽度不变时,h 值越大,横截面的中空度越高,截面刚度越差,因而变形程度越大㊂当h 达到2.5mm 时,由于筋的折弯并不显著,整体横截面尚能保持一定的形状精度,但边缘孔率先出现了较为显著的截面塌陷,这是由于边缘孔的材料流动较之其它孔要自由㊂而当h =4mm 时,筋发生显著的弯折,导致整体横截面塌陷严重㊂当h =7mm 时,孔的截面刚度进一步变差,筋的弯折加剧,整体的横截面塌陷也愈加严重,如图8a 和8b 所示㊂图8㊀不同截面高度(h )下扁管截面变形情况:(a)不同h 下的波峰横截面对比图,(b)h =7mm 时的扁管截面变形图Fig.8㊀Sectional deformation of flat tubewith different section heights(h ):(a)comparison of cross-sections of wave crests with dif-ferent h ,(b)cross-section deformation of flat tube with h =7mm图9分析了PP 1和PC 截面上,截面变形率δh 的分布特征,以及平均截面变形率δh 随h 的变化趋势㊂结合图8a 和图9a 可知,除了边缘孔外,波峰横截面上所有孔的截面变形较为均匀一致㊂h ȡ4mm 时,孔的变形程度显著增大,且四分之一横截面处的孔呈现最大的塌陷㊂由图9b 可知,扁管纵截面上的δh 呈波峰和波谷两端点高㊁中间低的分布趋势㊂由图9c 可知,对于波峰横截面,平均截面变形率δh 随h 先减小后增大,最佳h =2.5mm,此时δh =9.31%;而对于边缘孔纵截面,δh 随h 增大而增大,当h ȡ4mm 时,这种增大趋势变得缓慢,最佳h =1mm,此时δh =3.33%㊂综上,在波峰截面上,δh 随h 先降低后增大,最佳h =2.5mm㊂在边缘孔纵截面上,δh 随h 增大而增大,最佳截面高度h =1mm㊂h ȡ4mm 时,扁管内的筋显著弯折,且横截面塌陷严重㊂4.3㊀壁厚尺寸对截面变形率的作用规律图10分析了不同管壁厚度t 下,PP 1和PC 截面上截962中国材料进展第43卷图9㊀不同截面高度(h)下的扁管截面变形率(δh)分布和平均截面变形率(δh)变化趋势:(a)PP1截面的δh分布,(b)PC截面的δh分布,(c)PP1和PC截面的δh随h的变化趋势Fig.9㊀The section deformation rate(δh)distributions and average section deformation rate(δh)varation trends of flat tubes withdifferent heights(h):(a)δh distribution of PP1section,(b)δh distribution of PC section,(c)δh variation trends ofPP1and PC sections with h面变形率δh的分布特征,以及平均截面变形率δh随t的变化趋势㊂由图10a和10b可知,PP1和PC截面上的δh 分布特征同图9a和9b中的基本一致,即波峰横截面上孔的变形较为均匀,而边缘孔纵截面的截面变形率呈现波峰和波谷端较高㊁中间段较低的分布特征㊂由图10c可知,随着t的增大,δh呈指数函数下降趋势㊂由于扁管的h保持不变,即h=2.5mm,因此t越大,横截面特征越趋向板材,进而导致平均截面变形程度越低㊂图10㊀不同管壁厚度(t)下的扁管截面变形率(δh)分布和平均截面变形率(δh)变化趋势:(a)PP1截面的δh分布,(b)PC截面的δh分布,(c)PP1和PC截面的δh随t的变化趋势Fig.10㊀The section deformation rate(δh)distributions and average section deformation rate(δh)variation trends of flat tubeswith different wall thicknesses(t):(a)δh distribution ofPP1section,(b)δh distribution of PC section,(c)δh vari-ation trends of PP1and PC sections with t072㊀第3期程传峰等:3003Al-H14薄壁微小通道扁管波形冲压成形尺寸对截面变形的作用规律t =0.1mm 时,管材壁厚极薄,截面刚度不足以支撑波形冲压成形,因此所有截面都会产生严重的变形,最大截面变形率甚至能达到78%㊂而当t 增大至0.3mm 时,薄壁微小通道扁管的最大截面变形率降至24.71%㊂当t =0.9mm 时,PP 1横截面上的最大截面变形率只有3.99%,平均截面变形率δh =2.98%;PC 纵截面上的最大截面变形率只有3.17%,平均截面变形率δh =3.17%㊂综上,随着t 的增大,扁管的截面特征趋向板材,δh 呈指数函数下降趋势㊂t =0.1mm 时,截面刚度过低,所有截面都会产生严重的畸变,最大截面变形率甚至能达到78%㊂而当t ȡ0.3mm 时,薄壁微小通道扁管的最大截面变形率降至24.71%,且随着t 的增大,δh 下降趋势变缓,并最终趋向稳定临界值㊂4.4㊀内外面相对弯曲半径对截面变形率的作用规律图11给出了外弯曲面波形半径R =6mm 的情况下,内弯曲面波形半径r 对平均截面变形率δh 的作用规律㊂可以看到,波峰横截面PP 1和边缘孔纵截面PC 这两条曲线的变化趋势完全不同㊂边缘孔纵截面PC 的δh 随r 增大呈指数下降趋势,最佳成形尺寸r =24mm,此时δh =4.82%㊂这是因为r 越大,内弯曲面的相对弯曲程度越小,因而纵截面的变形程度也越小㊂但r 越大,又意味着冲压深度越大,必然导致横截面的变形程度增大㊂因此,在冲压深度和内弯曲面相对弯曲程度的双重影响下,波谷横截面PP 1的δh 随r 的变化呈现先下降后增大的复杂趋势㊂但整体波动幅度较小,可以采用直线拟合其变化趋势,最佳成形尺寸r =12mm,此时δh =9.17%㊂图11㊀不同内弯曲面波形半径r 下的平均截面变形率δh 变化趋势Fig.11㊀Variation trends of average section deformation rate δh withwave radius r of inner curved surface图12a 给出了r /R =10mm /6mm 时,同步缩放系数β对平均截面变形率δh 的作用规律㊂可以看到波峰横截面PP 1和边缘孔纵截面PC 这2条曲线的变化趋势基本相同,即δh 随β呈指数函数下降趋势㊂图12b 对比了不同β下的波峰横截面变形程度,可以看到随着β的增大,截面变形程度显著变小㊂β越大,内㊁外弯曲面相对弯曲程度越低,因而横㊁纵截面的变形程度越低㊂最佳缩放系数β=4,此时成形尺寸r /R =40mm /24mm,波峰横截面δh =2.04%,边缘孔纵截面δh =1.75%㊂图12㊀r /R =10/6时,平均截面变形率(δh )随同步缩放系数(β)的变化趋势:(a)PP 1和PC 截面的δh 随β的变化趋势,(b)不同β下的波峰横截面对比Fig.12㊀Variation trends of average section deformation rate (δh )withsynchronous zoom factor (β),when r /R =10/6:(a)δh varia-tion trends of PP 1and PC sections with β,(b)comparison of cross-sections of wave crests with different β综上,内外面相对弯曲半径r /R 对截面变形率δh 的作用规律与内㊁外弯曲面的弯曲程度存在关联一致性,弯曲程度越小,δh 越小㊂但是当R 保持不变㊁r 发生变化的时候,波峰横截面的变形程度还要考虑冲压深度的影响㊂5㊀结㊀论建立了3003Al-H14薄壁微小通道扁管的波形冲压成形-回弹有限元模型,分析过程包括冲压过程和回弹过程,结构包括上模㊁下模和微小通道薄壁扁管3部分㊂从截面变形预测的角度验证了所建有限元模型的可靠性㊂基于所建模型,研究了成形尺寸对截面变形率δh 和平均172中国材料进展第43卷截面变形率δh的作用规律㊂成形尺寸包括截面高度h㊁管坯壁厚t㊁内弯曲面波形半径r,以及内外面相对弯曲半径r/R的同步缩放系数β㊂通过研究得出以下结论: (1)薄壁微小通道扁管的截面变形情况复杂,横㊁纵截面呈现完全不同的截面变形分布趋势㊂波峰横截面和波谷横截面的截面变形情况基本一致,即:边缘孔的截面变形量通常较大,其余孔的截面变形相对较小且基本一致㊂边缘孔纵截面和中央孔纵截面的截面变形率分布趋势基本一致,呈现波峰㊁波谷高,中间段低的波动特点㊂(2)在波峰横截面上,δh随h先降低后增大,最佳h=2.5mm㊂在边缘孔纵截面上,δh随h增大而增大,最佳h=1mm㊂横截面宽度不变时,h越大,扁管的截面刚度越差,当hȡ4mm时,扁管内的筋出现了显著弯折现象,且横截面塌陷严重㊂(3)随着t的增大,扁管的横截面特征趋向板材,δh呈指数下降趋势㊂t=0.1mm时,截面刚度过低,所有截面都会产生严重的畸变,最大截面变形率甚至能达到78%㊂而当tȡ0.3mm时,最大截面变形率下降至24.71%㊂(4)R保持不变时,r越大,内弯曲面的相对弯曲程度越小,冲压深度越大,因此波峰横截面的δh随r先减小后增大,但整体波动幅度较小㊂而边缘孔纵截面的δh 随r呈指数下降趋势,最佳成形尺寸r=24mm㊂r/R保持不变时,波峰横截面和波谷横截面的δh均随β呈指数下降趋势,最佳β=4,此时成形尺寸r/R=40mm/24mm㊂参考文献㊀References[1]㊀吴克兵.科技创新与应用[J],2018,238(18):91-92.WU K B.Technology Innovation and Application[J],2018,238(18):91-92.[2]㊀王新泽.科技创新导报[J],2018,15(3):23-24.WANG X Z.Science and Technology Innovation Herald[J],2018,15(3):23-24.[3]㊀方文利,唐鼎,李大永,等.塑性工程学报[J],2015,22(1):12-17.FANG W L,TANG D,LI D Y,et al.Journal of Plasticity Engineering [J],2015,22(1):12-17.[4]㊀张志伟,张卿卿,唐鼎,等.塑性工程学报[J],2011,18(4):106-111.ZHANG Z W,ZHANG Q Q,TANG D,et al.Journal of Plasticity En-gineering[J],2011,18(4):106-111.[5]㊀伍波,李龙,周德敬.轻合金加工技术[J],2016,44(2):9-15.WU B,LI L,ZHOU D J.Light Alloy Fabrication Technology[J], 2016,44(2):9-15.[6]㊀葛洋,姜未汀.化工进展[J],2016,35:10-15.GE Y,JIANG W D.Chemical Industry and Engineering Progress[J], 2016,35:10-15.[7]㊀SHARMA J P,SHARMA A,JILTE R D,et al.Journal of Thermal A-nalysis and Calorimetry[J],2020,140:1-32.[8]㊀曹磊.电动汽车电池热管理中的温度控制及优化[D].北京:北京工业大学,2019.CAO L.Temperature Control and Optimization of Battery Thermal Management in Electric Vehicle[D].Beijing:Beijing University of Technology,2019.[9]㊀谢忱创.汽车文摘[J],2020(12):31-38.XIE C C.Automotive Digest[J],2020(12):31-38. [10]崔焱朝.微通道换热器及相变蓄冷系统模拟与优化[D].大连:大连理工大学,2019.CUI Y C.Simulation and Optimization of Microchannel Heat Exchang-er and Phase Change Cooling Storage System[D].Dalian:Dalian Uni-versity of Technology,2019.[11]XIA G D,CAO L,BI G L.Journal of Power Sources[J],2017,367:90-105.[12]刘宏龙.我国动力电池技术落后于产业规划[EB/OL].(2016-01-25)[2021-11-4]./qclbj/l_hy/201601/t20160125_443261.htm.LIU H L.China s Power Battery Technology Lags Behind the Industrial Planning.(2016-01-25)[2021-11-4]./qclbj/l_hy/201601/t20160125_443261.htm. [13]ZHANG Q Q,TANG D,LI D Y,et al.Journal of Materials ProcessingTechnology[J],2010,210:1876-1884.[14]TANG D,CHEN X L,ZHAO L L,et al.Materials[J],2019,12:3744-3754.(编辑㊀费蒙飞)272。

形核功:要形成一个临界晶核,必须获得像△G*这样一部分能量,所以称△G*为临界形核功,简称形核功。

晶胚:液态金属中,时聚时散的小晶团称为晶胚临界晶核:在r=r*时,粒子处于临界状态,因此半径r*的晶核叫做临界晶核。

动态过冷度:能保证凝固速度大于熔化速度的过冷度称为动态过冷度。

粗糙界面:在固、液两相之间的界面以微观来看是高低不平的,存在几个原子层厚度的过渡层,在过渡层中约有半数的位置为固相原子所占据。

光滑表面:在光滑界面以上为液相,以下为固相,液、固两相截然分开,固相的表面为基本完整的原子.伪共晶:不是共晶成分的合金而得到完全共晶的组织叫伪共晶。

不平衡共晶:在不平衡凝固条件下,合金冷却到共晶温度以下时仍有少量液体存在,剩余液相的成分达到共晶成分而发生共晶转变,由此产生不平衡共晶。

离异共晶:在先共晶相数量较多,而共晶体数量甚少的情况下,共晶体中与先共晶相相同的那一相将依附于已有的粗大先共晶相长大,并把先共晶体中的另一部分推向最后凝固的边界处,从而使共晶组织的特征消失,这种两相分离的共晶称为离异共晶。

反应扩散:通过扩散而产生新相的现象被称为反应扩散成分过冷:固溶体结晶时,尽管实际温度分布不变,但液固界面前沿液相中溶质分布发生变化,液相的熔点也随着变化,这种由于液相成分改变而形成的过冷称为成分过冷。

平衡分配系数:达到平衡时,固相线成分也液相线成分之比。

区域熔炼:对于k<1的合金,溶质富集于末端,始端得到提纯,对于k>1合金,溶质富集于始端,末端得到提纯。

(利用稳态凝固产生宏观偏析的原理进行金属提炼的办法)有效分配系数:结晶过程中固体在相界处的浓度和此时余下液体的平均浓度之比。

直线法则:在一定温度下,三元合金两相平衡合金的成分点和两个平衡相的成分点必然位于成分三角形内的同一条直线上,这一规律称为直线法则。

重心法则:当三元合金在一定温度下处于三相平衡时,合金的成分点为3个平衡相的成分点组成的三角形的质量重心,由此称之为重心定律。

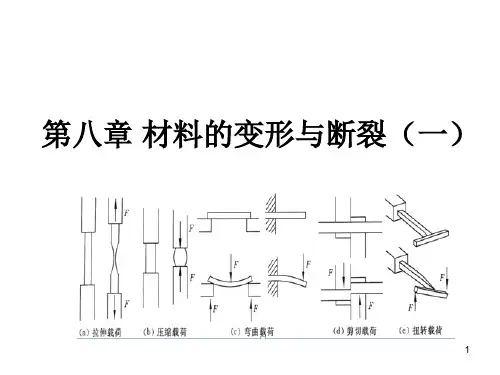

固体材料的变形与断裂主讲人:张立斌第五章固体材料的变形与断裂5.1 弹性变形5.2 单晶体的塑性变形5.3 多晶体的塑性变形5.4 塑性变形对金属组织与性能的影响5.5 金属及合金强化的位错解释5.6 断裂第五章固体材料的变形与断裂5.1 弹性变形 材料的变形方式主要由三种,分别为:弹性变形、塑性变形和粘性变形。

金属材料多为前两种变形,而有些高分子材料可能发生第三种变形。

1、材料的变形方式: 2、弹性变形: G E G E )(或νγτεσ+===12切变模量—杨氏模量—泊桑比—切应变—正应变—切应力—正应力—G E νγετσE 或G 表示使原子离开平衡位置的难易程度,只取决于晶体的原子结合本性,而与晶粒大小以及组织变化无关,属于组织不敏感性质参数。

E (G )共价键材料>E (G )金属(离子)键材料>E (G )分子键材料)(γτεσG E ==或第五章固体材料的变形与断裂2、弹性变形: 滞弹性时,应力应变曲线所包围的面积表示应力循环一周所消耗的能量,叫内耗。

2.1、完全弹性体: 应变随着应力瞬时达到平衡值,而与时间无关; 2.2、滞弹性: 在弹性范围内,载荷变化时,应变随时间逐渐达到平衡值,即与时间有关: 2.3、内耗: 5.1 弹性变形第五章固体 材料的变 形与断裂5.2 单晶体的塑性变形 1、单晶体塑性变形的方式:常温下有三种:滑移、孪生、扭折;晶体的一部分相对另一部分 沿着一定晶面和晶向的运动。

2、滑移:试样表面出现的滑移变形的痕迹,它是由相互平行的滑移线组成;而滑移线又是由微小的滑移台阶造成的。

3、滑移带 高温下还有扩散蠕变、晶界滑动。

第五章固体材料的变形与断裂5.2 单晶体的塑性变形 位错运动所受的阻力即派纳力为 )1(212νπντ---=b a p e G 4、滑移系 式中:G —切变模量,ν—泊桑比,a —晶面间距,b —原子间距。

晶体内一个滑移面和滑移面上的一个滑移方向组成了滑移系 2X=3<11 0> N=3{0001} M=1密排六方X=12<110> N=3{111} M=4面心立方X=12<111> N=2{110} M=6体心立方滑移系数目(X )密排方向及数量(N )密排面及数量(M )典型晶体N M X 目每个面上的滑移方向数晶体的密排面数目晶体的滑移系数目⨯=第五章固 体材 料的变形与断裂5.2 单晶体的塑性变形 5、滑移系与塑性的关系:滑移系多,塑性好; 6、临界分切应力c τФ λ P n 滑移方向 A 刚好使滑移开始进行的切应力叫临界分切应力 c τ P 在滑移方向上的分力为Pcosλ, 滑移面为一个椭圆其面积为 φφππcos cos 442A a ab S ===, 则切应力为φλσφλλτcos cos cos cos cos ===A PS P第五章固 体材料的变形与断裂5.2 单晶体的塑性变形 φλτσcos cos c s =6、临界分切应力c τc τs σσ=当 时,对应的切应力达到临界分切应力 c τ与材料的属性及温度等有关,当条件一定时, c τ为定值。

2004年西北工业大学硕士研究生入学试题一、简答题:(共40分,每小题8分)1、请简述间隙固溶体、间隙相、间隙化合物的异同点?2、请简述影响扩散的主要因素有哪些。

3、临界晶核的物理意义是什么?形成临界晶核的充分条件是什么?4、有哪些因素影响形成非晶态金属?为什么?5、合金强化途径有哪些?各有什么特点?二、计算、作图题:(共60分,每小题12分)1、求]111[和]120[两晶向所决定的晶面,并绘图表示出来。

2、氧化镁(MgO )具有NaCl 型结构,即具有O 2-离子的面心立方结构。

问:(1) 若其离子半径+2Mg r =0.066nm ,-2O r =0.140nm ,则其原子堆积密度为多少?(2) 如果+2Mg r /-2O r =0.41,则原子堆积密度是否改变?3、已知液态纯镍在1.013×105 Pa (1大气压),过冷度为319 K 时发生均匀形核,设临界晶核半径为1nm ,纯镍熔点为1726 K ,熔化热ΔH m =18075J/mol ,摩尔体积V s =6.6cm 3/mol ,试计算纯镍的液-固界面能和临界形核功。

4、图示为Pb-Sn-Bi 相图投影图。

问:(1)写出合金Q (w Bi =0.7,w Sn =0.2)凝固过程及室温组织;(2)计算合金室温下组织组成物的相对含量。

5、有一钢丝(直径为1mm )包复一层铜(总直径为2mm )。

若已知钢的屈服强度σst =280MPa ,弹性模量E st =205GPa ,铜的σCu =140MPa ,弹性模量E Cu =110GPa 。

问:(1)如果该复合材料受到拉力,何种材料先屈服?(2)在不发生塑性变形的情况下,该材料能承受的最大拉伸载荷是多少?(3)该复合材料的弹性模量为多少?三、综合分析题:(共50分,每小题25分)1、某面心立方晶体的可动滑移系为]101[ )111(、。

(1) 请指出引起滑移的单位位错的柏氏矢量;(2) 若滑移由刃位错引起,试指出位错线的方向;(3) 请指出在(2)的情况下,位错线的运动方向;(4) 假设在该滑移系上作用一大小为0.7MPa 的切应力,试计算单位刃位错线受力的大小和方向(取点阵常数为a =0.2nm )。

断裂力学概念rst断裂力学是研究材料和结构在受力作用下产生裂纹和破坏的学科,它对于工程领域的可靠性和安全性具有重要意义。

断裂力学主要包括线弹性断裂力学、弹塑性断裂力学和韧性断裂力学等多个方面。

一、线弹性断裂力学线弹性断裂力学是最早也是最简单的断裂力学理论。

它基于线弹性假设,即引入线弹性本构关系并假设材料在破坏前仍然保持线弹性时的断裂行为。

根据强度理论,当一个材料的应变能达到其断裂应变能时,就会发生破坏。

这个应变能可以通过拉伸试验中测得的断裂应力和断裂拉伸应变求得。

二、弹塑性断裂力学弹塑性断裂力学是在线弹性断裂力学的基础上引入了材料的塑性变形效应的一种理论。

由于材料的塑性变形能够吸收一部分能量,使得在材料达到破裂之前发生塑性变形,因此破裂过程相比于线弹性断裂更为复杂。

塑性变形会引起应力场和应变场的非均匀性,从而影响破裂的形式和破裂过程中的力学行为。

三、韧性断裂力学韧性断裂力学是一种相对较新的断裂力学理论,它用于描述韧性材料的断裂行为。

韧性材料在受力作用下能够进行大变形和应变能的吸收,因此其断裂过程中具有复杂的能量释放行为。

韧性断裂力学的核心是断裂韧性概念,即材料在破坏前能够吸收的总应变能。

韧性断裂力学发展了很多断裂准则,常用的有Griffith准则、致密滞留裂纹模型、C+L模型等。

四、断裂力学应用断裂力学在工程领域有着广泛的应用。

一方面,断裂力学研究能够帮助工程师预测材料和结构在受力作用下的破坏形式和破坏载荷,从而有效评估结构的安全性和可靠性。

另一方面,断裂力学也为新材料和新结构的设计提供了理论支持,可以通过合理设计几何和材料参数以提高结构的抗断裂性能。

总之,断裂力学是研究裂纹和破坏行为的学科,线弹性断裂力学、弹塑性断裂力学和韧性断裂力学是其主要内容。

断裂力学的研究和应用对于工程领域的可靠性和安全性具有重要意义,可以为结构设计和评估提供理论支持,并促进新材料的研发和应用。

收稿日期:2005-10-20作者简介:陈锐(1979-),男,硕士研究生,从事金属材料及热处理研究. 文章编号:1673-4971(2006)01-0018-05钢件的淬火热处理变形与控制陈 锐,罗新民(江苏大学材料学院,江苏 镇江 212013)摘 要:综述了钢件热处理变形的影响因素与预防、控制变形的方法。

包括四个部分:热处理内应力的组成;热处理变形原因分析;影响热处理变形的因素以及如何预防与控制淬火变形和开裂。

关键词:淬火应力;变形;冷却均匀性;淬火方法中图分类号:TG 156.35 文献标识码:AControl of Distortion Due to Q uenching Process of Steel P artsCHE N Rui ,LUO X in-min(Department of Material Science ,Jiangsu University ,Zhenjiang 212013)Abstract :This paper summarizes the affects of distortion and distortion control in the quenching process of steel parts ;and it consists of the following four parts :the com posing of stress ,the analysis of distortion res ources ,the factors affecting quenching distortion and how to prevent and control distortion and cracking of quenching.K ey w ords :quenching stress ;distortion ;cooling uniformity ;quenching methods 在汽车、公路、铁路和航空等工业中,热处理都是极为关键的制造技术。

滴状模式下液桥形成及断裂的电流体动力学特性研究霍元平; 王军锋; 左子文; 刘海龙【期刊名称】《《力学学报》》【年(卷),期】2019(051)002【总页数】7页(P425-431)【关键词】荷电液滴; 液桥; 电流体动力学; 高速数码摄像【作者】霍元平; 王军锋; 左子文; 刘海龙【作者单位】江苏大学能源与动力工程学院江苏镇江212013【正文语种】中文【中图分类】TK018引言作为电流体动力学的一个重要分支,微通道静电雾化是区别于传统机械雾化的一种新型喷雾技术,带电液滴在库仑斥力的作用下削弱了液滴的表面张力,从而促使液滴易于破碎成更细小的微液滴[1].这种雾化技术凭借低能耗(毫瓦级)可获得大量粒径小、单分散性好、可控性强、沉积率高的荷电微液滴,在微/纳薄膜及颗粒制备、微型燃烧、空间微动力推进等领域应用潜能巨大[2−4].静电雾化理论的发展涉及到荷电液滴的变形及其破碎机理、静电雾化模式及其雾化特性、荷电射流不稳定性等各个方面[5−8],如1882年Rayleigh[9]首次通过理论分析预测了球形荷电液滴的临界破碎条件(瑞利极限),1915年Zeleny[10]通过较为系统的实验研究最早对静电雾化进行了观察与分析,确立了高电压作用下从毛细管尖端喷射出液锥的分裂破碎机制,Taylor等[11−14]理论分析结合实验测量对电场中无黏射流的稳定性进行了开拓性的研究,在小扰动近似下计算了Varicose模态和Kink模态的增长率.这一系列的研究为静电雾化机理的研究奠定了理论及数值模拟基础,建立在此基础上的研究工作使静电雾化理论的发展取得了长足的进步.值得一提的是,滴状模式下液桥的形成及演化行为是荷电微射流雾化模式研究中经常容易被忽视的一个科学问题,对液桥形成及断裂的动力学行为的深入分析是揭示射流雾化模式过渡演变规律的关键,其电流体动力学特性直接影响着静电雾化模式显微形貌的发展.Jaworek等[15]对蒸馏水、乙二醇和乙醇不同雾化模式下的射流状态进行高速摄影,单一地描述了滴状模式、微滴落模式、纺锤模式、多股射流模式等的液滴及射流形成过程,未涉及滴落机制及射流模式过渡演变的分析.文献[16]在不综合考虑液滴物性的前提下,围绕滴状模式下液滴形成过程对液线断裂及卫星液滴运动规律开展实验研究,结果表明注射流量及电场强度影响下液滴尺寸与液线形貌的变化存在映射关系,而对液桥自身的演变特征未过多关注.Lee等[17]重点研究了交流电场中液滴的形成机理及动力学问题,分析了液滴拉长和破碎两阶段的机理,并提及了电极距离和绝缘材料等影响液滴形成过程的一些关键参数.Mariano等[18]报道了高邦德数下毛细管脱落液滴形成的动力学特性及射流过渡行为,定量分析了在定流量时黏度及毛细管径对卫星液滴形成及射流演变的影响,并描述了高黏液滴液桥形貌随韦伯数的变化规律.Moloud等[19]针对牛顿与非牛顿流体,定义液滴拉伸长度、最小液桥宽度及当前接触角分析了非荷电液滴的形成过程,结果表明在液体浓度及流量的影响下非牛顿流体与牛顿流体的液桥变化存在明显差异.综上所述,液桥的形成及演变是滴状模式下液滴脱落所孪生的流体动力学行为,相关研究学者从多角度直接或间接的描述了液桥的动力学行为,然而针对静电雾化过程中滴状模式的液桥演变特征却仍存在较多的研究盲点,尤其是在综合考虑表面张力、黏度及电导率等参数情况下对液桥长度及液桥破碎顺序的探讨还缺乏相关报道.本文基于时空分辨率较高的高速摄像技术,通过精确捕捉静电雾化滴状模式下液桥形成及断裂过程的显微形貌特征,研究了不同电压下液体电导率、表面张力及黏度对液桥电流体动力学演变行为的影响,并从液桥断裂长度及断裂顺序的角度分析了滴状模式的变化及过渡演变机制,对揭示荷电微射流雾化模式演变规律及丰富静电雾化基础理论具有十分重要的意义.1 实验装置及方法图1为实验的装置示意图.实验所采用的毛细微通道内径为0.47 mm,外径0.7 mm.微流量注射泵精确控制液体流量在50µL/min,使单液滴形成稳定的发生频率;负高压静电发生器(0~20 kV)的负极与毛细微通道尖端连接,正极接板状电极(紫铜材质)并接地,构成负高压静电发生系统.板状电极放置在距毛细微通道尖端正下方1.3 cm处,组成针-板荷电形式的电场区域;关键结合部位用聚四氟乙烯材料绝缘;二维滑动导轨可以精确调节微射流在相机拍摄区域的位置,为射流捕捉区域的选取与定位提供便利.为获得亚毫秒至微秒级时间内的微射流演变过程,借助奥林巴斯公司i-SPEED 3高速摄像机(拍摄频率为2000帧/秒时图像分辨率为1280×1024),配合型号为NAVITAR 12X的显微变焦镜头对射流雾化区域内从滴状模式到多股射流模式的射流演变行为进行显微拍摄从而进行可视化研究.拍摄光源为LED冷光源,放置在相机正对面.实验中为了防止静电累积,测量设备均应作接地处理进行保护.本实验工况均在(25±0.5)°C恒温环境中进行,室内湿度控制在30%.实验选取了生物柴油、不同浓度的氯化钠水溶液及无水乙醇等几种实验介质,如表1所示.无水乙醇和去离子水的物性方面差异性较大的是它们的表面张力,而生物柴油的黏性较大;对于不同浓度的NaCl去离子水溶液,其包括密度、表面张力、黏度等的物性参数基本相似,但电导率存在较大差异外(彼此至少存在一个数量级的差异),因此可以通过对比分析这三种液体的射流雾化特征获取黏度、表面张力及电导率对其射流雾化界面演变及射流雾化区间的影响及作用规律.图1 荷电液滴形成的可视化实验装置Fig.1 Experimental devicefor charged droplet formation表1 试验介质的相关物性参数Table 1 Properties of the liquids used in the experimentExperimental mediumDensity/(kg·m−3)Viscosity/(mm2·s−1)Conductivity/(µS·cm−1)Surfacetensio n/(mN·m−1)Relativedielectric constant biodiesel 880 6.95 4.0×10−6 261.90 ethyl alcohol 790 1.3 0.5 21 25.7 deionized water 999 1.07 1.3 72 77.5 0.5%NaCl 1012 1.04 9.2×103 72 73.2 10%NaCl 1071 1.02 1.42×105 75 70.32 结果与讨论对于单液滴发生器来说,液滴从毛细管口脱落过程中会与管口半月面之间形成液桥,无水乙醇的液桥形成过程如图2所示.L代表临界液桥长度,它表示液桥任意一端脱落瞬间的端点到液桥边界与半月面边界的交点的垂直距离(见图3),即图中液桥所形成锥体的高度.这个长度不仅与液体的物性如表面张力、黏度、密度等有密切关系,同时还受液体流量、毛细管径等的重要影响,这里引入相对液桥长度LR(临界液桥长度与毛细管半径之比).当液滴发生器周围存在电场时,即把负高压静电发生器的高压端与毛细微通道相连,板状电极接地,形成一个负高压荷电区域,此时在液桥的拉升过程中电场力将扮演着非常重要的角色.毛细微通道静电雾化过程中,管口半月面形貌的过渡演变是静电力与毛细管力共同作用的结果,可以通过电邦德数加以描述[20]其中,ε和σ分别代表空气的介电常数与液体的表面张力,R是毛细管半径,E(0)表示毛细管口的电场强度.对于实验中采用的针-板极形式的电场形态,毛细管口电场强度为[21]图2 无水乙醇的液桥形成过程图像Fig.2 Formation processof liquid bridgefor ethyl alcohol图3 液桥的形成示意图Fig.3 Schematic of liquid bridgeformation process其中V为毛细管口的荷电电压,H表示板电极表面到毛细管口端面的距离.结合方程(1)和(2)可知电邦德数Bo E与电压的平方成正比,且受毛细管尺寸、极间距及液体表面张力的影响,较单一的电压参数能更准确地鉴别射流模式的过渡行为,对于研究荷电液滴形成及射流转变的动力学行为特征有重要的指导意义.2.1 液桥的断裂长度不可压缩流体黏性的增强会导致临界液桥长度的显著增大,因为黏性力的增大使作用于液桥界面的阻尼干扰增强.与此同时,因液体相对表面张力的减小而导致收缩性下降,液桥长度也会有一定程度的增大.众所周知,弹簧系统中弹性系数与位移是成反比的,如果用液桥弹簧模型进行分析,黏性的增大或表面张力的减小会导致弹性系数的下降,此时类比于弹簧位移的临界液桥长度L将会增大.外加电场存在的情况下,直径为D、荷电量为q的荷电液滴,其相对表面张力将被削弱[22]其中,σ和σ0分别代表液体的相对表面张力和固有表面张力,而q是此时液滴的荷电量.当相对表面张力减小时,液滴抵抗变形的能力减弱,液滴不稳定性增强从而更容易发生变形.值得注意的是,方程(4)成立的假设条件是电荷在液滴表面是均匀分布的,实际上由于液桥的非球形特征,其表面电荷密度是非均一的,电荷主要聚集在液桥上下游两个曲率较大的断裂点处,这导致轴向(电场力方向)断裂点处的相对表面张力比液桥其余位置处削弱的更明显,意味着液桥沿轴向更容易变形,因此滴状模式下临界液桥长度L对外加电场的变化十分敏感.2.1.1 时间特征数对临界相对液桥长度的影响图4 不同实验介质的临界相对液桥长度Fig.4 Relativelengthsof different experimental media表2 不同物性液体的相关时间常数及相对液桥长度Table 2 Relative time constant and liquid length of different liquidsMedium τH/µs τc/µs L R 0 kV 1.0 kV 2.0 kV 2.7 kV biodiesel 80.00 3.5×103 1.12 1.14 1.20 1.31 ethyl alcohol 13.2 0.36 0.90 0.92 1.02 1.20 deionized water 5.20 0.40 0.67 0.69 0.78 0.90 1%NaCl 5.00 6.0×10−5 0.66 0.69 0.77 0.89 10%NaCl 4.703.7×10−6 0.64 0.68 0.74 0.87图4给出了不同电压下各种试验介质的相对液桥长度.这里引入流体动力学弛豫时间[23]τH=ηR/σ及荷电弛豫时间[24]τc=ε/4πγ来分析黏度和电导率对液桥长度的影响规律.其中ε和γ分别表示液体的介电常数及电导率,η代表液体的黏度,τc能够直接反应表面电荷沿电场力方向迁移速度的大小,而τH能够直观地反应毛细波(表面张力波)的机械变形速度.根据表1计算出5种实验介质的相关时间常数,其对应的相对液桥长度如表2所示.从表中可以看出,生物柴油、无水乙醇、去离子水、1%NaCl及10%NaCl的τH分别为80.8,13.2,5.2,5.0及4.7µs,此时对应Bo E=0时的相对液桥长度分别为1.12,0.9,0.67,0.66及0.64,这表明相对液桥长度对流体动力学弛豫时间的变化十分敏感.去离子水、1%NaCl及10%NaCl三种介质的荷电弛豫时间至少存在一个数量级的差别,然而在荷电情况下他们之间的相对液桥长度基本一致,这意味着相对液桥长度与荷电弛豫时间的变化关系不大.根据表2可以进一步发现,不同浓度的NaCl水溶液除了电导率和去离子水有较大差异之外,其他物性参数处于同一数量级.这意味着液体的电导率对相对液桥长度的变化影响微弱.此外需要注意的是,低电压工况下各实验介质液桥相对长度的变化并不明显,而在较高电压工况下相对液桥长度的增长速度加快.生物柴油和无水乙醇之间除了黏度差别较大外其他物性参数相似,而生物柴油的液桥长度总是比同等实验工况下的无水乙醇要大,这表明在液桥拉伸的过程中黏度是影响相对液桥长度的一个非常重要的参数;同时与无水乙醇相比,去离子水在其他物性参数与之相似的前提下表面张力是无水乙醇的3倍,而其相对液桥长度总比同工况的无水乙醇要小,这意味着表面张力同样对液桥拉伸的形貌特征影响显著. 2.1.2 电邦德数对相对液桥长度的影响滴状模式下随着Bo E的不断增大,母液滴脱落过程中液桥的长度及母液滴的半径r也都在发生相应的变化,图5给出了其高速数码拍摄的液桥形成过程的显微形貌.两种实验介质的液桥长度均会随着电邦德数的增大而增大,而母液滴的尺寸却都在电邦德数的增大过程中不断减小.从图中不难发现,两种实验介质的液滴脱落模式均存在突变区,当Bo E>1.51时无水乙醇由滴状模式过渡到纺锤模式,而当Bo E >1.82时生物乙醇由滴状模式过渡到脉动模式.不同的是,两者突变区来临前的液桥长度存在较大差异,生物柴油突变区的液桥长度成倍增大.图6给出了两种实验介质相对液桥长度及相对母液滴尺寸随电邦德数的变化.当Bo E较小时,两种实验介质的液桥相对长度对电场强度的变化并不明显,均表现为略微增大,此时无水乙醇液桥相对长度始终小于生物柴油,此时相对于静电力,液体的毛细管力占主导地位.当Bo E较大时,生物柴油和无水乙醇的相对液桥长度随着Bo E的增大均有明显提升,这说明相对液桥长度仅对较高的电场强度变化敏感,由方程(4)可知,这是由于液滴荷电削弱了相对表面张力而导致的,此时无水乙醇的相对液桥长度要大于生物柴油的值.从图中可以看出,无论是无水乙醇还是生物柴油介质,相对液桥长度均存在突变区.对于无水乙醇,当Bo E从1.41增大到1.51时,相对液桥长度从1.5陡然升至2.25,此后从液桥形貌可以发现,滴状模式过渡到纺锤模式.同样对于生物柴油,当Bo E从1.82增大到1.88时,相对液桥长度从2.25陡然升至4.25,此后从液桥形貌可以发现,滴状模式过渡到脉动模式.这表明液桥的突变恰恰就是雾化模式过渡的信号.此外从母液滴的尺寸变化来看,随着Bo E的增大,母液滴的相对大小均在不断下降,在液桥长度微增大区间,两种介质的r/R近似线性递减,而在在液桥长度明显增大区间,两种介质的r/R呈现非线性递减特点.同时对比两种实验介质,无水乙醇母液滴的大小始终比同Bo E下的生物柴油要小.图5 不同Bo E下液桥形成过程的显微演变形貌Fig.5 Micro morphology of theliquid bridgeformation processat different Bo E图6 不同Bo E下相对液桥长度及母液滴相对大小Fig.6 Relativelengthsof theliquid bridgeand droplet radiusat different Bo E相对液桥长度是反映卫星液滴形成过程的一个非常重要的因素.在外加电场存在的情况下,液桥的表面张力随着电压的不断增大被削弱的程度也在不断增大,这导致相对液桥长度会持续增大.相对表面张力的减小会引起弹性系数的降低,使得液桥收缩形成卫星液滴后其向上的初始动量减小,最终带来的影响将是卫星液滴沿微通道轴向空间上下振幅的缩小.图7 不同Bo E下液桥的上下游相对曲率半径.介质为无水乙醇Fig.7 Relativecurvatureradiusof theliquid bridgeat different Bo E.Liquid is ethyl alcohol图8 不同Bo E下形成角的变化Fig.8 Anglechanges with theincreaseof Bo E 2.2 液桥的断裂顺序当液桥达到一个临界长度时便会从上下游末端依次断裂,而此时液桥的断裂顺序将直接影响到射流模式过渡演变的形貌特征.液桥断裂后管口半月面及母液滴可以近似为球形曲面,此时基于球形半径的曲率半径可以通过测量直接获得.这里我们引入相对曲率Z R(曲率半径与毛细管半径之比)使得曲率半径具有可参照性,液桥的破碎顺序取决于上游管口半月面及下游母液滴的相对曲率值的大小.图7给出了不同Bo E下无水乙醇的液桥上下游相对曲率值的变化情况.图中发现,当Bo E范围在0~1.40范围内时,母液滴的相对曲率半径值Z R2的测量值一直大于半月面的相对曲率半径值Z R1.由于界面的曲率更大,此时半月面管口毛细压力较母液滴的大,这导致液桥始终会在下游先断裂而后是上游与半月面夹断.然而,随着Bo E的不断增大,从微通道管口脱落的初始液滴的尺寸在不断减小.当Bo E达到1.51时,Z R2近似于Z R1,此时液桥的上下游两端几乎同时夹断;继续增大Bo E至1.56时,母液滴的Z R2值开始小于管口半月面的Z R1值,这导致液桥从上游末端先断裂而后才是下游末端断裂.这也就意味着如果Z R2>Z R1,液桥总是从下游先断裂,这种破碎顺序的发生是基于非荷电或荷电电压较低的实验工况.当电场强度足够高时,从微通道管口脱落的母液滴尺寸开始逐渐小于管口半月面从而导致Z R2<Z R1,此时液桥将从上游末端先发生断裂.后处理过程中我们把液桥上游末端瞬间断裂后的管口半月面锥与水平线的形成角记为α,同时把液桥下游末端瞬间断裂后的母液滴上游锥面与水平线的形成角记为β,通过图片后处理获得不同Bo E工况下的α和β值并类比Z R1和Z R2,如图8所示.对于无水乙醇,随着Bo E不断增大,α值从Bo E=0工况下的50.2°缓慢增长到Bo E=1.61时的55°;然后大不相同的是,β值却从Bo E=0工况下的17.4°迅速增长到Bo E=1.61时的62°.这期间α和β值在Bo E=1.51时有一个交叉点,α≈β=53.8°.与图5对比可以发现,α和β的数值关系直接反映着管口半月面和母液滴曲率的变化,表明形成角数值与曲率半径成反比关系.当β<53.8°时,液桥将始终从下游末端先断裂,而一旦β>53.8°时,液桥的断裂顺序发生突变,开始从上游末端先破裂.这与曲率比φ表达的思想是一致的,如果α>β,Z R2>Z R1;同样,Z R2<Z R1如果α<β.因此α和β值是用来评估液桥破碎顺序的一个非常重要的参数.实际上,随着Bo E的不断增大,不同物性的液体其形成角变化存在较大差异.图中对于生物柴油,当Bo E从0逐渐增大到1.69时,α值从52°缓慢增长到57°,β值从32°较快增长到46°;然而当Bo E增大到1.86时,α值将迅速增长到66°而β值依旧维持在46°附近.此时从图中可以发现,整个过程中α值均大于β值,这导致整个滴状模式区间内液桥将始终从下游末端先断裂.因此随着Bo E的不断增大,不同物性液体的射流过渡行为由于形成角变化的不确定性而存在较大差异.当前实验研究发现,对于无水乙醇液体,Bo E的增大使滴状模式首先过渡到纺锤模式,而对于生物柴油液体,滴状模式后会首先出现脉动模式而非纺锤模式,这在一定程度上映射了不同物性液体的静电雾化模式存在着差异性.3 结论(1)流体动力学弛豫时间是影响相对液桥长度一个非常重要的无量纲数,表明黏度与表面张力之比决定着液桥的断裂长度,而通过荷电弛豫时间的对比发现液体电导率对液桥长度的变化影响甚微.(2)当Bo E较小时,液桥相对长度变化并不明显,当Bo E较大时,相对液桥长度随着Bo E的增大均有明显提升.两种介质的相对液桥长度均存在突变区并伴随着雾化模式的转变,表明液桥的突变恰恰是雾化模式过渡的信号.(3)α和β值是用来评估液桥破碎顺序的重要参数,随着Bo E的不断增大,无水乙醇存在液桥断裂顺序转变的临界形成角值,进而过渡到纺锤模式;对于生物柴油,由于β值始终小于α值,液桥无法从上游半月面率先脱落,这导致当Bo E增大到某一临界值时滴状模式会过渡到脉动模式而非纺锤模式.参考文献【相关文献】1 Jaworek A,Lackowski M,Krupa A,et al.Electrostatic interaction of free EHDjets.Experimentsin Fluids,2006,40(4):568-5762 Varea A,Monereo O,Xuriguera E,et al.Electrospray as a suitable technique for manufacturing carbon-based devices.Journal of Physics D AppliedPhysics,2017,50(31):3153013刘海龙,沈学峰,王睿等.纳米流体液滴撞击壁面铺展动力学特性研究.力学学报,2018,50(5):1024-1031(Liu Hailong,Shen Xuefeng,Wang Rui,et al.Study on spreading characteristicsof nanoflu ids droplet impinging on solid surface.Chinese Journal of Theoretical and Applied Mechanics,2018,50(5):1024-1031(in Chinese))4郑捷庆,庄友明,张军等.高电压技术在制冷设备除霜中的应用.高电压技术,2007,33(12):97-100(Zheng Jieqing,Zhuang Youming,Zhang Jun.Application of high voltagetechnology in refrigeration equipment defrosting.High Voltage Engineering,2007,33(12):97-100(in Chinese))5甘云华,江政纬,李海鸽.锥射流模式下乙醇静电喷雾液滴速度特性分析.力学学报,2017,49(6):1272-1279(Gan Yunhua,Jiang Zhengwei,Li Haige.A study on droplet velocity of ethanol during electrospraying process at cone-jet mode.Chinese Journal of Theoretical and Applied Mechanics,2017,49(6):1272-1279(in Chinese))6 Dharmansh,Chokshi P.Axisymmetric instability in athinning electrifie jet.Physical Review E,2016,93(4-1):0431247李帅兵,杨睿,罗喜胜等.气流作用下同轴带电射流的不稳定性研究.力学学报,2017,49(5):997-1007(Li Shuaibing,Yang Rui,Luo Xisheng,et al.Instability study of an electrifie coaxial jet in a cofl wing gas stream.Chinese Journal of Theoretical and AppliedMechanics,2017,49(5):997-1007(in Chinese))8吕明,宁智,阎凯.可压缩旋转气体中超空化射流的热稳定性.力学学报,2018,50(3):561-569(L¨u Ming,Ning Zhi,Yan Kai.Thermal stability of supercavitating jetin acompressiblerotary gas.Chinese Journal of Theoretical and Applied Mechanics,2018,50(3):561-569(in Chinese)) 9 Lord Rayleigh FRS.XX.On the equilibrium of liquid conducting masses charged with electricity.Philosophical Magazine,2009,14(87):184-18610 Zeleny J.On theconditionsof instability of liquid dropswith applications to the electrical discharge from liquid point.Proc.Camb.Phil.Soc,1915,18(3):71-8311 Taylor GI,Mcewan A D.Thestability of ahorizontal flui interface in avertical electric field Journal of Fluid Mechanics,2006,22(1):1-1512 Taylor G.Studies in electrohydrodynamics.I.The circulation produced in adrop by electrical field Proceedingsof the Royal Society A,1966,291(1425):159-16613 Taylor G.Electrically driven jets.Proceedingsof the Royal Society ofLondon,1969,313(1515):453-47514 And JRM,Taylor GI.Electrohydrodynamics:A review of theroleof interfacial shearstresses.Annual Review of Fluid Mechanics,1969,1(1):111-14615 Jaworek A,Krupa A.Jet and drops formation in electrohydrodynamic spraying of liquids.A systematic approach.Experiments in Fluids,1999,27(1):43-5216 Zhang X,Basaran OA.Dynamics of drop formation from a capillary in the presence of an electric field Journal of Fluid Mechanics,1996(1),326:239-26317 Lee BS,Cho HJ,Lee JG,et al.Drop formation via break of a liquid bridge in an ACelectric field Journal of Colloid and Interface Science,2006,302(1):294-30718 Rubio-Rubio M,Taconet P,Sevilla A.Dripping dynamicsand transitions at high Bond numbers.International Journal of Multiphase Flow,2018,104(7):206-21319 Salehi MS,Esfidan MT,Afshin H,et al.Experimental investigation and comparison of Newtonian and non-Newtonian shear-thinning drop formation.Experimental Thermal and Fluid Science,2018,94(6):148-15820 Reznik SN,Yarin AL,Theron A,et al.Transient and steady shapes of dropletsattached to asurfacein astrong electric field Journal of Fluid Mechanics,2004,516(516):349-37721 Coelho R.Properties of the tip-plane configuration Journal of Physicsd—Applied Physics,1971,4(9):1266-128022霍元平,王军锋,毛文龙等.荷电液滴脉动变形特性的实验研究.工程热物理学报,2013,34(1):99-102(Huo Yuanping,Wang Junfeng,Mao Wenlong,et al.Experimental study on oscillation and deformation of charged droplet.Journal of Engineering Thermophysics,2013,34(1):99-102(in Chinese))23 Yun O,Gjonaj E,Weiland T,et al.Electrohydrodynamic simulation of electrically controlled droplet generation.International Journal of Heat and Fluid Flow,2017,64(1):120-12824 Lopez-Herrera JM,Ga˜n´an-Calvo AM,Perez-Saborid M.Onedimensionalsimulationof thebreakup of capillary jetsof conducting liquids.Application to EHD spraying.Journal of Aerosol Science,1999,30(7):895-912。

单向静拉伸试验:是应用最广泛的力学性能试验方法之一。

1)可揭示材料在静载下的力学行为(三种失效形式):即:过量弹性变形、塑性变形、断裂。

2)可标定出材料最基本力学性能指标:如:屈服强度、抗拉强度、伸长率、断面收缩率等。

拉伸力-伸长曲线拉伸曲线:拉伸力F -绝对伸长△L 的关系曲线。

在拉伸力的作用下,退火低碳钢的变形过程四个阶段:1)弹性变形:O ~e2)不均匀屈服塑性变形:A ~C3)均匀塑性变形:C ~B4)不均匀集中塑性变形:B ~k5)最后发生断裂。

k ~弹性变形:当外力去除后,能恢复到原形状或尺寸的变形。

特点:可逆性、单值线性、同相位、变形量小本质:都是构成材料的原子(离子)或分子从平衡位置产生可逆位移的反映。

弹性模量E :是表征材料对弹性变形的抗力,工程称材料的刚度.E 值越大,在相同应力下产生的弹性变形就越小。

弹性模量是结构材料的重要力学性能指标之一。

影响因素:1、键合方式 2、原子结构 3、晶体结构 4、化学成分 5.微观组织 6.温度弹性模量 E 与切变模量 G 关系:(其中: ν-泊松比。

)比例极限σp :是材料弹性变形按正比关系变化的最大应力,即拉伸应力一应变曲线上开始偏离直线时的应力值。

弹性极限:材料由弹性变形过渡到弹-塑性变形时的应力,当应力超过弹性极限σe 后,便开始产生塑性变形。

(比例极限σp 和弹性极限σe 与屈服强度的概念基本相同,都表示材料对微量塑性变形的抗力,影响因素也基本相同。

)弹性比功ae :(弹性比能、应变比能)表示材料在弹性变形过程中吸收弹性变形功的能力。

一般用材料开始塑性变形前单位体积吸收的最大弹性变形功表示。

物理意义:吸收弹性变形功的能力。

几何意义:应力σ -应变ε曲线上弹性阶段下的面积。

欲提高材料的弹性比功:提高σe ,或降低 E弹簧钢:含碳较高并添加Si 、Mn 等合金元素强化基体,经淬火+中温回火获得回火托氏体组织及冷变形强化,以提高其弹性极限,使弹性比功ae 和弹性提高。

纯弹性体的弹性变形:只与载荷大小有关,而与加载方向和加载时间无关。

2E G ν=(1+)材料的非理想弹性行为:可分为滞弹性、粘弹性、伪弹性及包申格效应等几种类型。

滞弹性:是指材料在弹性范围内快速加载或卸载后,随时间的延长而产生的附加弹性应变的现象。

金属的循环韧性:金属材料在交变载荷(振动)下吸收不可逆变形功的能力伪弹性材料的应力一应变曲线如图:AB 段-为常规弹性变形阶段;B 点应力-为诱发马氏体相变开始的应力;C 点-处马氏体相变结束,CD 段-为马氏体弹性应变阶段。

CD 段卸载,马氏体作弹件恢复。

-开始逆向相变的应力,马氏体相变回原来的组织;G 点-完全恢复初始组织。

GH -为初始组织的弹性恢复阶段,恢复到初始组织状态,没有任何残留变形。

包申格(Bauschinger)效应:金属材料经预加载产生少量塑变 (残余应变约1%~4%),卸载后再同向加载,规定残余伸长应力(弹性极限或屈服强度)增加;反向加载,规定残余伸长应力降低(特别是弹件极限在反向加载时几乎降低到零)的现象。

消除包申格效应方法:(包申格效应:是一种对材料微观组织结构变化的结果,所以可通过热处理加以消除。

)(1)对材料预先进行较大的塑性变形;(2)在第二次反向受力前,对材料进行回复再结晶退火。

位错增殖机制:弗兰克-瑞德(Frank-Rend )源,简称F-R 源、双边(或双轴) F-R 源(U 型平面源)、单边F-R 源、双交滑移增殖金属材料常见的塑性变形方式:滑移 孪生塑性变形:当材料所受应力超过弹性极限后,开始发生不可逆的永久变形。

滑移:指晶体的一部分沿一定的晶面(滑移面)和晶向(滑移方向)相对于另一部分发生滑动的现象。

滑移机理:滑移是通过滑移面上位错的运动来实现的。

单滑移:对有多组滑移系的晶体,当其与外力轴取向不同时,处于软位向的一组滑移系首先开动。

多滑移:若两组或几组滑移系处在同等有利的位向,在滑移时,各滑移系同时开动,或因滑移中晶体的转动使两个或多个滑移系交替滑移。

交滑移:是指两个或多个滑移面沿同一个滑移方向滑移。

滑移变形的特点 :1)滑移只能在切应力的作用下发生。

2)滑移常沿晶体中原子密度最大的晶面和晶向发生。

3)一个滑移面和其上的一个滑移方向构成一个滑移系。

4)滑移时,晶体两部分的相对位移量是原子间距的整数倍。

5)滑移的同时伴随着晶体的转动孪生:在切应力作用下,晶体的一部分沿一定晶面和晶向相对于另一部分所发生的均匀切变。

此切变并未使晶体点阵发生变化,但却使切变区晶体取向与未切变区晶体呈镜面对称。

孪生变形特点:1)孪生也是在切应力作用下发生的2)孪生使一部分晶体发生均匀切变3)孪生使晶体变形部分位向发生改变,孪晶面两侧晶体位向呈镜面对称4)孪生时相邻原子面的相对位移量小于一个原子间距5)孪生对塑变的直接贡献比滑移小很多M B σP Fσ6)孪生变形的拉伸应力-应变曲线呈锯齿状7)孪生变形与晶体结构8)孪生使表面出现浮凸晶界及晶粒位向差的影响:1、晶界的影响:双晶在室温下拉伸变形后,呈现竹节状。

即晶界处晶体变形较小,而晶内变形量则大得多,整个晶粒的变形不均匀。

这表明:晶界强度高于晶内。

晶界对塑性变形的影响:晶体在外力作用下变形,当滑移的位错运动到晶界附近时,受到阻碍而堆积,称位错塞积。

要使变形继续进行, 须增加外力, 而使金属变形抗力提高。

2、晶粒位向的影响:因各相邻晶粒位向不同,当一晶粒发生塑变时,为保持金属的连续性,周围晶粒若不发生塑变,则必以弹性变形来与之协调。

这便成为塑性变形晶粒的变形阻力。

因各晶粒间的相互约束,使多晶体金属的变形抗力提高。

多晶体金属塑性变形特点:1)各晶粒变形不同时性:当多晶体受外力作用时,因各晶粒取向不同,软取向晶粒先滑移变形,而硬取向晶粒可能仍处于弹性变形状态。

只有外力继续增大,才能使滑移从某些晶粒传播到相邻晶粒,并不断传播下去,从而产生宏观可见的塑性变形。

2)各晶粒的变形不均匀:多晶体各晶粒变形不同时性,也反映了各晶粒变形不均匀。

变形不均匀性:不仅存在于各晶粒间、基体与第二相间,也存在于同一晶粒内部。

因晶界对滑移的阻碍作用,使得靠近晶界区域的滑移变形量明显小于晶粒中心区域。

当宏观塑变量还不大时,个别晶粒或晶粒局部塑变量可能已达极限,加上变形不均匀产生较大内应力,就有可能使这些晶粒中形成裂纹,导致金属材料早期断裂。

3)各晶粒变形的相互协调:多晶体作为一个整体,不允许各个晶粒任意自由变形,否则将造成晶界开裂,这就要求各晶粒间能协调变形。

为此,各晶粒须能同时沿几个滑移系进行滑移(多滑移)。

一般认为,各晶粒至少应有5个独立滑移系启动,才能确保产生任何方向不受约束的塑性变形,即其形状才能相应地作各种改变,而不引起晶界开裂。

细晶强韧化:通过细化晶粒来同时提高金属的强度、塑性和韧性的方法屈服:金属材料在拉伸时,当应力超过弹性极限,即使外力不再增加,甚至下降情况下,而变形继续进行的现象应变时效现象:若将低碳钢经少量预变形,去载后立即加载,则暂不出现屈服现象。

但若预变形后,将试样放置一段时间或稍微加热(200℃)后再加载拉伸,则又出现屈服现象,且屈服强度会有所提高屈服的解释:一般认为,在固溶体中溶质或杂质原子造成点阵畸变所产生应力场和位错应力场发生交互作用,使溶质原子将聚集在位错线附近,形成所谓的柯垂尔(Cottrell)气团。

因此交互作用,使体系能量处于较低状态;只有在较大应力作用下,位错才能脱离溶质原子的钉扎;表现为应力-应变曲线上的上屈服点;当位错继续滑移时,就不需要开始时那么大的应力,表现为应力-应变曲线上的下屈服点;当继续变形时,因应变硬化作用,应力又出现升高的现象。

应变时效解释:1)当卸载后,短时间内因位错已经挣脱溶质原子束缚,故继续加载时不会出现屈服现象。

2)当卸载后经较长时间或短时加热,溶质原子又会扩散重新聚集到位错线附近,故继续拉伸,又会出现屈服现象。

影响金属材料屈服强度的因素:1)内因1.金属本性及晶格类型(1)位错运动所受的各种阻力①晶格阻力(P-N力)②位错间交互产生的阻力2.晶粒大小和亚结构3.溶质元素4.第二相2)外因5.温度6.应变速率与应力状态。

弥散强化:当第二相以弥散分布形式存在时,将产生显著的强化作用,若借助粉末冶金或其它方法加入,则为弥散强化。

第二相颗粒可分为“可变形的”和“不可变形的”1)弥散强化的颗粒属不可变形的;2)沉淀强化的颗粒多属可变形,但当沉淀粒子长大到一定程度后,也会变为不可变形的。

单相固溶体合金:随溶质含量增加,固溶体强度、硬度提高,塑性、韧性下降,称固溶强化。

弥散强化机理:当运动位错与不可变形颗粒相遇时,位错线因受阻挡而发生弯曲;随着应力增加,弯曲加剧,最终绕颗粒的位错相遇,并留下一个位错环,而位错线将继续前进。

显然,此过程需额外做功,且位错环将对后续位错产生进一步阻碍作用,这都将使材料强度的上升。

当第二相在晶内呈颗粒状弥散分布时,颗粒越细,分布越均匀,合金的强度、硬度越高,塑性、韧性略有下降,这种强化方法称弥散强化或沉淀强化。

应变硬化指数n :反映了材料抵抗继续塑性变形的能力。

也是表征材料应变硬化行为的性能指标。

应变硬化指数n 对材料结构、组份与状态变化敏感。

应变硬化指数n 也与层错能有关,层错能低的材料应变硬化程度大。

机件的三种主要失效形式:磨损、腐蚀、断裂。

断裂:又可分为完全断裂和不完全断裂。

断裂的类型:断裂过程大都包括裂纹的形成与扩展两个阶段。

按照不同的分类方法,将断裂分为以下几种:1)按宏观塑性变形程度:韧性断裂、脆性断裂。

2)按裂纹扩展途径:穿晶断裂、沿晶断裂。

3)按断裂机理:纯剪切断裂、微孔聚集型、解理断裂。

4)按断裂面取向分类:正断;切断。

韧性断裂:材料断裂前及断裂过程中产生明显宏观塑性变形的断裂。

特点:1)断裂有一个缓慢撕裂过程,且消耗大量塑性变形能。

2)断裂面一般平行于最大切应力并与主应力成45°角。

3)断口呈纤维状,灰暗色。

4)典型宏观断口特征呈杯锥状。

杯锥状断口:有纤维区、放射区、剪切唇(断口三要素)。

脆性断裂:材料断裂前基本不产生明显宏观塑性变形,无明显预兆,表现为突然发生的快速断裂,故有很大危险性。

特点:1)断裂面一般与正应力垂直,断口平齐而光亮,常呈放射状或结晶状。

2)矩形截面板状试样脆性断口可见“人字纹花样”。

3)人字纹放射方向与裂纹扩展方向平行,其尖顶指向裂纹源。

微孔聚集型断裂:(纯剪切断裂另一种形式)通过微孔形核、长大聚合而导致材料分离,是韧性断裂的普遍方式。

宏观断口:常呈现暗灰色、纤维状,微观断口特征:则是断口上分布大量“韧窝”。

微孔聚集型断裂断口微观特征:韧窝韧性断裂主要过程:微孔形核长大和聚合。

在断口上留下痕迹即为电镜下观察到的大小不等的圆形或椭圆形韧窝。