第6章结构件及连接的疲劳强度计算原理

- 格式:doc

- 大小:1.11 MB

- 文档页数:15

一、 螺纹连接是利用螺纹零件构成的可拆连接,结构简单,拆装方便,适用范围广。

二、 螺纹的种类及主要参数:根据螺纹线绕行方向的不同,螺纹分为右旋和左旋,一般用右旋;根据螺纹在螺杆轴向剖面上的形状的不同,分为三角螺纹、矩形螺纹、梯形螺纹、锯齿形螺纹和管螺纹;螺纹又分为内螺纹和外螺纹,二者旋合组成螺纹副或称螺旋副;根据母体的形状分为圆柱螺纹和圆锥螺纹。

圆柱螺纹的主要参数d (D )螺纹大径,是螺纹的公称直径如M8表示d=8mm ;d 1(D 1)螺纹小径,常用于计算螺纹强度;d 2(D 2)螺纹中径,用于计算效率、升角、自锁的基准。

(外螺纹各直径用小写字母表示,内螺纹各直径用大写字母表示);p 螺距,螺纹上相邻两牙对应点轴向距离;n 线数,沿一条螺纹线形成的螺纹,成为单线螺纹,沿两条、三条或多条螺纹线形成的螺纹,成文双线、三线或多线螺纹;s 导程,任一点沿同一条螺纹线转一周的轴向位移,s=np ;ψ螺纹的螺旋升角,在中径圆柱面上螺旋线的切线与垂直于螺纹轴线的平面间的夹角,即22tan s np d d ψππ==;α牙形角,β牙形斜角,在对称牙形中2αβ=;h 工作高度,三、1. 三角螺纹的牙形角260αβ==o ,因牙形斜角β大,所以当量摩擦因素大,自锁性好,主要用于连接,这种螺纹分为粗牙和细牙,一般多用粗牙螺纹。

公称直径相同时细牙螺纹的螺距较小、牙细,内经和中径较大,升角较小,因为自锁性好,对螺纹零件的强度削弱小,但磨损后易滑扣。

细牙螺纹常用于薄壁和细小零件上或承受变载、冲击振动的连接及微调装置中。

2.举行螺纹牙形为正方形,牙形斜角0β=o。

所以当量摩擦角小,效率高,用于传动;但由于制造困难,螺母和螺杆同心度差,牙根强度弱,常被梯形螺纹代替。

3.梯形螺纹的牙形角230αβ==o,与矩形螺纹相比,效率略低,但牙根强度较高,易于制造,在螺旋传动中应用较为普遍。

4.锯齿形螺纹工作边的牙形斜角3β=o,传动效率高,便于加工,非工作边的牙形斜角30β=o。

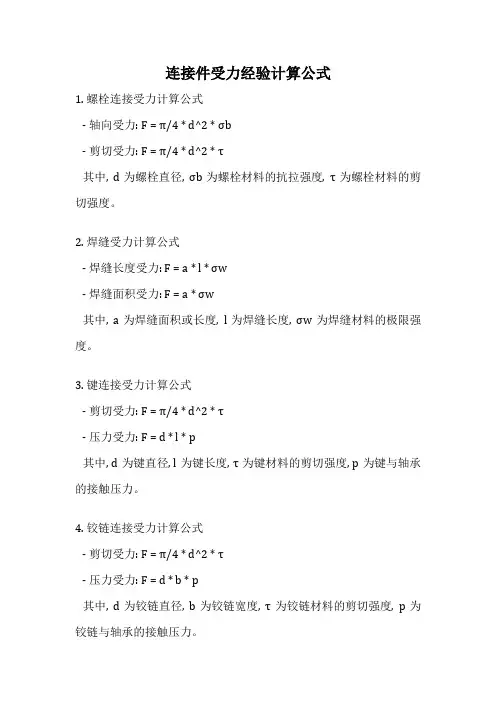

连接件受力经验计算公式

1. 螺栓连接受力计算公式

- 轴向受力: F = π/4 * d^2 * σb

- 剪切受力: F = π/4 * d^2 * τ

其中, d为螺栓直径, σb为螺栓材料的抗拉强度, τ为螺栓材料的剪切强度。

2. 焊缝受力计算公式

- 焊缝长度受力: F = a * l * σw

- 焊缝面积受力: F = a * σw

其中, a为焊缝面积或长度, l为焊缝长度, σw为焊缝材料的极限强度。

3. 键连接受力计算公式

- 剪切受力: F = π/4 * d^2 * τ

- 压力受力: F = d * l * p

其中, d为键直径, l为键长度, τ为键材料的剪切强度, p为键与轴承的接触压力。

4. 铰链连接受力计算公式

- 剪切受力: F = π/4 * d^2 * τ

- 压力受力: F = d * b * p

其中, d为铰链直径, b为铰链宽度, τ为铰链材料的剪切强度, p为铰链与轴承的接触压力。

以上公式是基于理想工况下的简化计算方法,实际应用中还需考虑安全系数、应力集中等影响因素进行修正。

此外,对于复杂的连接形式,可能需要采用有限元分析等数值计算方法。

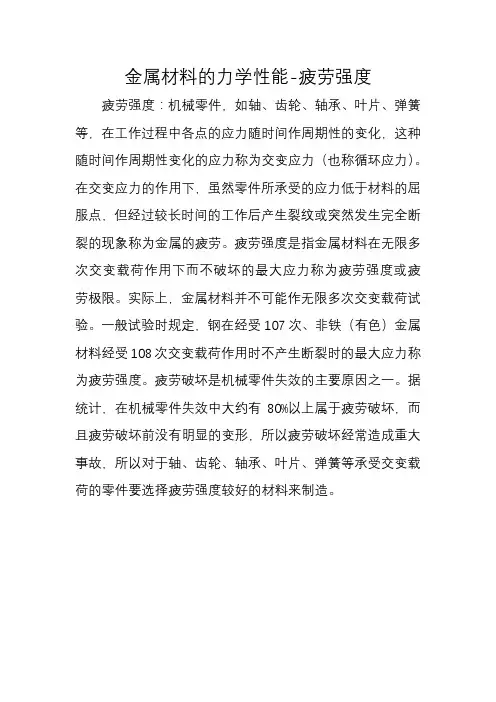

金属材料的力学性能-疲劳强度疲劳强度:机械零件,如轴、齿轮、轴承、叶片、弹簧等,在工作过程中各点的应力随时间作周期性的变化,这种随时间作周期性变化的应力称为交变应力(也称循环应力)。

在交变应力的作用下,虽然零件所承受的应力低于材料的屈服点,但经过较长时间的工作后产生裂纹或突然发生完全断裂的现象称为金属的疲劳。

疲劳强度是指金属材料在无限多次交变载荷作用下而不破坏的最大应力称为疲劳强度或疲劳极限。

实际上,金属材料并不可能作无限多次交变载荷试验。

一般试验时规定,钢在经受107次、非铁(有色)金属材料经受108次交变载荷作用时不产生断裂时的最大应力称为疲劳强度。

疲劳破坏是机械零件失效的主要原因之一。

据统计,在机械零件失效中大约有80%以上属于疲劳破坏,而且疲劳破坏前没有明显的变形,所以疲劳破坏经常造成重大事故,所以对于轴、齿轮、轴承、叶片、弹簧等承受交变载荷的零件要选择疲劳强度较好的材料来制造。

讲解—材料的疲劳性能材料的疲劳性能⼀.本章的教学⽬的与要求本章主要介绍材料的疲劳性能,要求学⽣掌握疲劳破坏的定义和特点,疲劳断⼝的宏观特征,⾦属以及⾮⾦属材料疲劳破坏的机理,各种疲劳抗⼒指标,例如疲劳强度,过载持久值,疲劳缺⼝敏感度,疲劳裂纹扩展速率以及裂纹扩展门槛值,影响材料疲劳强度的因素和热疲劳损伤的特征及其影响因素,⽬的是为疲劳强度设计和选⽤材料建⽴基本思路。

⼆.教学重点与难点1. 疲劳破坏的⼀般规律(重点)2.⾦属材料疲劳破坏机理(难点)3. 疲劳抗⼒指标(重点)4.影响材料及机件疲劳强度的因素(重点)5热疲劳(难点)三.主要外语词汇疲劳强度:fatigue strength 断⼝:fracture 过载持久值:overload of lasting value疲劳缺⼝敏感度:fatigue notch sensitivity 疲劳裂纹扩展速率:fatigue crack growth rate 裂纹扩展门槛值:threshold of crack propagation 热疲劳:thermal fatigue四. 参考⽂献1.张帆,周伟敏.材料性能学.上海:上海交通⼤学出版社,20092.束德林.⾦属⼒学性能.北京:机械⼯业出版社,19953.⽯德珂,⾦志浩等.材料⼒学性能.西安:西安交通⼤学出版社,19964.郑修麟.材料的⼒学性能.西安:西北⼯业⼤学出版社,19945.姜伟之,赵时熙等.⼯程材料⼒学性能.北京:北京航空航天⼤学出版社,19916.朱有利等.某型车辆扭⼒轴疲劳断裂失效分析[J]. 装甲兵⼯程学院学报,2010,24(5):78-81五.授课内容第五章材料的疲劳性能第⼀节疲劳破坏的⼀般规律1、疲劳的定义材料在变动载荷和应变的长期作⽤下,因累积损伤⽽引起的断裂现象,称为疲劳。

2、变动载荷指⼤⼩或⽅向随着时间变化的载荷。

变动应⼒:变动载荷在单位⾯积上的平均值分为:规则周期变动应⼒和⽆规则随机变动应⼒3、循环载荷(应⼒)的表征①最⼤循环应⼒:σmax②最⼩循环应⼒:σmin③平均应⼒:σm=(σmax+σmin)/2④应⼒幅σa或应⼒范围Δσ:Δσ=σmax-σminσa=Δσ/2=(σmax-σmin)/2 ⑤应⼒⽐(或称循环应⼒特征系数):r=σmin/σmax5、循环应⼒分类按平均应⼒、应⼒幅、应⼒⽐的不同,循环应⼒分为①对称循环σm=(σmax+ σmin)/2=0 r=-1属于此类的有:⼤多数旋转轴类零件。

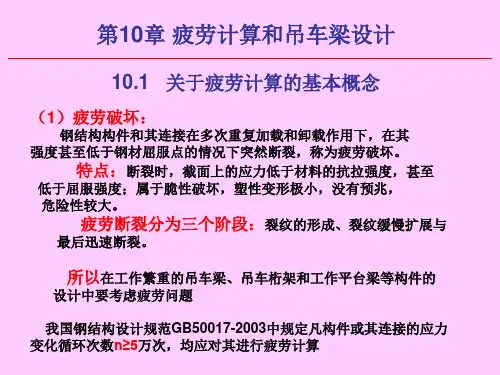

148第6章 结构件及连接的疲劳强度随着社会生产力的发展,起重机械的应用越来越频繁,对起重机械的工作级别要求越来越高。

《起重机设计规范》GB/T 3811-2008规定,应计算构件及连接的抗疲劳强度。

对于结构疲劳强度计算,常采用应力比法和应力幅法,本章仅介绍起重机械常用的应力比法。

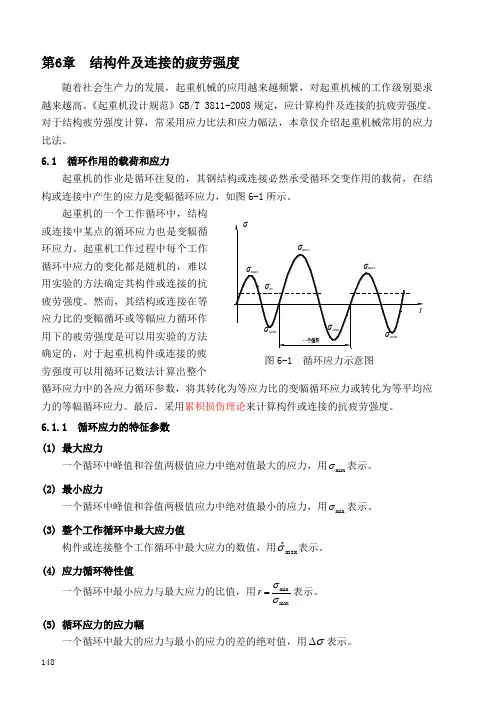

6.1 循环作用的载荷和应力起重机的作业是循环往复的,其钢结构或连接必然承受循环交变作用的载荷,在结构或连接中产生的应力是变幅循环应力,如图6-1所示。

起重机的一个工作循环中,结构或连接中某点的循环应力也是变幅循环应力。

起重机工作过程中每个工作循环中应力的变化都是随机的,难以用实验的方法确定其构件或连接的抗疲劳强度。

然而,其结构或连接在等应力比的变幅循环或等幅应力循环作用下的疲劳强度是可以用实验的方法确定的,对于起重机构件或连接的疲劳强度可以用循环记数法计算出整个循环应力中的各应力循环参数,将其转化为等应力比的变幅循环应力或转化为等平均应力的等幅循环应力。

最后,采用累积损伤理论来计算构件或连接的抗疲劳强度。

6.1.1 循环应力的特征参数 (1) 最大应力一个循环中峰值和谷值两极值应力中绝对值最大的应力,用max σ表示。

(2) 最小应力一个循环中峰值和谷值两极值应力中绝对值最小的应力,用min σ表示。

(3) 整个工作循环中最大应力值构件或连接整个工作循环中最大应力的数值,用max ˆσ表示。

(4) 应力循环特性值一个循环中最小应力与最大应力的比值,用minmaxr σσ=表示。

(5) 循环应力的应力幅一个循环中最大的应力与最小的应力的差的绝对值,用σ∆表示。

149,r i i N σ-曲线max min max (1)r σσσσ∆=-=-(6) 应力半幅一个循环中最大的应力与最小的应力的差的绝对值的一半,用a σ来表示。

max min /2a σσσ=-(7) 应力循环的平均值一个循环中最大的应力与最小的应力的和的平均值,用m σ表示。

《机械设计基础》课程重点总结绪论机器是执行机械运动的装置,用来变换或传递能量、物料、信息。

原动机:将其他形式能量转换为机械能的机器。

工作机:利用机械能去变换或传递能量、物料、信息的机器。

机器主要由动力部分、传动部分、执行部分、控制部分四个基本部分组成,它的主体部分是由机构组成。

机构:用来传递运动和力的、有一个构件为机架的、用构件间能够相对运动的连接方式组成的构件系统。

机构与机器的区别:机构只是一个构件系统,而机器除构件系统外,还含电器、液压等其他装置;机构只用于传递运动和力,而机器除传递运动和力之外,还具有变换或传递能量、物料、信息的功能。

零件是制造的单元,构件是运动的单元,一部机器可包含一个或若干个机构,同一个机构可以组成不同的机器.机械零件可以分为通用零件和专用零件。

机械设计基础主要研究机械中的常用机构和通用零件的工作原理、结构特点、基本的设计理论和计算方法.第一章平面机构的自由度和速度分析1.平面机构:所有构件都在相互平行的平面内运动的机构;构件相对参考系的独立运动称为自由度;所以一个作平面运动的自由机构具有三个自由度.2.运动副:两构件直接接触并能产生一定相对运动的连接。

两构件通过面接触组成的运动副称为低副;平面机构中的低副有移动副和转动副;两构件通过点或线接触组成的运动副称为高副;3.绘制平面机构运动简图;P84.机构自由度计算公式:F=3n-2P l-P H 机构的自由度也是机构相对机架具有的独立运动的数目.原动件数小于机构自由度,机构不具有确定的相对运动;原动件数大于机构自由度,机构中最弱的构件必将损坏;机构自由度等于零的构件组合,它的各构件之间不可能产生相对运动;机构具有确定的运动的条件是:机构自由度F 〉0,且F等于原动件数5.计算平面机构自由度的注意事项:(1)复合铰链:两个以上构件同时在一处用转动副相连接(图1-13)(2)局部自由度:一种与输出构件运动无关的的自由度,如凸轮滚子(3)虚约束:重复而对机构不起限制作用的约束P13(4)两个构件构成多个平面高副,各接触点的公共法线彼此重合时只算一个高副,各接触点的公共法线彼此不重合时相当于两个高副或一个低副,而不是虚约束。

《机械设计基础》目录第一章绪论11 机械设计的基本概念12 机械设计的发展历程13 机械设计的重要性及应用领域第二章机械设计的基本原则和方法21 机械设计的基本原则211 功能满足原则212 可靠性原则213 经济性原则214 安全性原则22 机械设计的方法221 传统设计方法222 现代设计方法223 创新设计方法第三章机械零件的强度31 材料的力学性能311 拉伸试验与应力应变曲线312 硬度313 冲击韧性314 疲劳强度32 机械零件的疲劳强度计算321 疲劳曲线和疲劳极限322 影响机械零件疲劳强度的因素323 稳定变应力下机械零件的疲劳强度计算324 不稳定变应力下机械零件的疲劳强度计算第四章摩擦、磨损及润滑41 摩擦的种类及特性411 干摩擦412 边界摩擦413 流体摩擦414 混合摩擦42 磨损的类型及机理421 粘着磨损422 磨粒磨损423 疲劳磨损424 腐蚀磨损43 润滑的作用及润滑剂的选择431 润滑的作用432 润滑剂的种类433 润滑剂的选择第五章螺纹连接51 螺纹的类型和特点511 螺纹的分类512 普通螺纹的主要参数52 螺纹连接的类型和标准连接件521 螺纹连接的类型522 标准连接件53 螺纹连接的预紧和防松531 预紧的目的和方法532 防松的原理和方法54 螺纹连接的强度计算541 松螺栓连接的强度计算542 紧螺栓连接的强度计算第六章键、花键和销连接61 键连接611 平键连接612 半圆键连接613 楔键连接614 切向键连接62 花键连接621 花键连接的类型和特点622 花键连接的强度计算63 销连接631 销的类型和用途632 销连接的强度计算第七章带传动71 带传动的类型和工作原理711 平带传动712 V 带传动713 同步带传动72 V 带和带轮721 V 带的结构和标准722 带轮的结构和材料73 带传动的工作情况分析731 带传动中的力分析732 带的应力分析733 带传动的弹性滑动和打滑74 带传动的设计计算741 设计准则和原始数据742 设计计算的内容和步骤第八章链传动81 链传动的类型和特点811 滚子链传动812 齿形链传动82 链条和链轮821 链条的结构和标准822 链轮的结构和材料83 链传动的运动特性和受力分析831 链传动的运动不均匀性832 链传动的受力分析84 链传动的设计计算841 设计准则和原始数据842 设计计算的内容和步骤第九章齿轮传动91 齿轮传动的类型和特点911 圆柱齿轮传动912 锥齿轮传动913 蜗杆蜗轮传动92 齿轮的失效形式和设计准则921 轮齿的失效形式922 设计准则93 齿轮的材料和热处理931 齿轮常用材料932 齿轮的热处理94 直齿圆柱齿轮传动的受力分析和强度计算941 受力分析942 强度计算95 斜齿圆柱齿轮传动的受力分析和强度计算951 受力分析952 强度计算96 锥齿轮传动的受力分析和强度计算961 受力分析962 强度计算97 蜗杆蜗轮传动的受力分析和强度计算971 受力分析972 强度计算第十章蜗杆传动101 蜗杆传动的类型和特点102 蜗杆和蜗轮的结构103 蜗杆传动的失效形式和设计准则104 蜗杆传动的材料和热处理105 蜗杆传动的受力分析和强度计算106 蜗杆传动的效率、润滑和热平衡计算第十一章轴111 轴的分类和材料1111 轴的分类1112 轴的材料112 轴的结构设计1121 轴上零件的定位和固定1122 轴的结构工艺性113 轴的强度计算1131 按扭转强度计算1132 按弯扭合成强度计算1133 轴的疲劳强度校核第十二章滑动轴承121 滑动轴承的类型和结构1211 整体式滑动轴承1212 剖分式滑动轴承1213 调心式滑动轴承122 滑动轴承的材料1221 金属材料1222 非金属材料123 滑动轴承的润滑1231 润滑剂的选择1232 润滑方式124 非液体摩擦滑动轴承的设计计算第十三章滚动轴承131 滚动轴承的类型和特点1311 滚动轴承的分类1312 滚动轴承的特点132 滚动轴承的代号1321 基本代号1322 前置代号和后置代号133 滚动轴承的选择1331 类型选择1332 尺寸选择134 滚动轴承的组合设计1341 轴承的固定1342 轴承的配合1343 轴承的装拆1344 滚动轴承的润滑和密封第十四章联轴器和离合器141 联轴器1411 联轴器的类型和特点1412 联轴器的选择142 离合器1421 离合器的类型和特点1422 离合器的选择第十五章弹簧151 弹簧的类型和特点152 弹簧的材料和制造153 圆柱螺旋压缩弹簧的设计计算第十六章机械系统设计161 机械系统设计的任务和过程162 机械系统总体方案设计163 机械系统的执行系统设计164 机械系统的传动系统设计165 机械系统的支承系统设计第十七章机械设计中的创新思维171 创新思维的概念和特点172 创新思维在机械设计中的应用173 培养创新思维的方法和途径第十八章机械设计实例分析181 简单机械装置的设计实例182 复杂机械系统的设计实例183 设计实例中的经验教训和改进方向。

一 填空题1、 计算结构或构件的强度、稳定性以及连接的强度时,应采用荷载的 设计 值;计算疲劳时,应采用荷载的 标准 值。

2、 钢材Q235B 中,235代表 屈服值 ,按脱氧方法该钢材属于 镇静 钢。

3、 对于普通碳素钢,随含碳量的增加,钢材的屈服点和抗拉强度 升高 ,塑性和韧性 降低 ,焊接性能 降低 。

4、当采用三级质量受拉斜对接焊缝连接的板件,承受轴心力作用,当焊缝轴线与轴心力方向间夹角满足 tg θ≤15 ,焊缝强度可不计算 。

5、钢材的选用应根据结构的重要性、 荷载特征 、 钢材厚度 等因素综合考虑,选用合适的钢材。

6、钢材受三向同号拉应力作用,数值接近,即使单项应力值很大时,也不易进入 塑性 状态,发生的破坏为 脆性 破坏。

7、在普通碳素结构钢的化学成分中加入适量的硅、锰等合金元素,将会 提高 钢材的强度。

8、 轴心受压柱的柱脚底板厚度是按底板的 受弯 受力工作确定的。

9、如下图突缘式支座加劲肋,应按承受支座反力的轴心受压构件计算梁平面外(绕Z 轴)稳定,钢材Q235钢,此受压构件截面面积值为 2960 mm 2 , 其长细比为 21.07 。

10、格构式轴心受压构件绕虚轴的稳定计算采用换算长细比是考虑 剪切变形的影响 的影响。

11、按正常使用极限状态计算时,受弯构件要限制 挠度 ,拉、压构件要限制 长细比 。

12、钢材经过冷加工后,其强度和硬度会有所提高,却降低了塑性和韧性,这种现象称为钢材的冷作硬化 。

13、调质处理的低合金钢没有明显的屈服点和塑性平台,这类钢材的屈服点被定义为:单向拉伸并卸载后,试件中残余应变为 0.2% 时所对应的应力,也称为名义屈服点。

14、高强度低合金钢的焊接性能是通过 碳含量 指标来衡量的。

15、循环荷载次数一定时,影响焊接结构疲劳寿命的最主要因素是 应力幅 和构件或连接的构造形式。

16、在对焊缝进行质量验收时,对于 三 级焊缝,只进行外观检查即可。

35科技创新导报 Science and Technology Innovation Herald 建 筑 科 学钢结构的疲劳是微观裂纹在连续重复载荷作用下不断扩展直至最后达到临界尺寸时出现的突发性断裂破坏,破坏时塑性变形很小,因此,疲劳破坏属于没有明显变形的脆性破坏,有着较大的危险性。

钢结构的疲劳按照其断裂前的应变大小和应力循环次数可分为高周疲劳和低周疲劳。

车辆的断裂、压力容器破裂(压力的波动)、弹簧、传动轴等多属于高周疲劳。

其特征是应变小,应变循环次数多。

承受剧烈反复的载荷作用的杆件,例如:压力容器、燃气轮机零件等,也能使其产生疲劳,其应变大,循环次数少,故属于低周疲劳。

钢结构只考虑应变循环次数n ≥5×104次的高周疲劳,计算范围仅限于直接承受动力载荷重复作用的构件(如:吊车梁、吊车桁架、工作平台梁等)及其连接。

另外,由于高温和腐蚀环境的疲劳破坏机理及表达式与常温、无严重腐蚀的情况不一样,故在此要求结构环境应为常温,且无严重腐蚀作用。

在以往较长的时期,对钢结构的疲劳计算一直采用最大应力σm ax 或应变比σm i n /σm a x 准则,近年来,随着工程实践和实验技术的提高,逐渐认识到对焊接结构疲劳强度计算,应考虑残余应力的影响,其计算应采用应力幅准则。

即影响焊接结构疲劳强度的因素除应力集中和应力循环次数外,再就是应力幅Δσ=σm a x -σm i n ,而ρ和σm a x 对其并无明显影响。

1 疲劳计算《钢结构设计规范》(GB 50017-2003)规定n ≥5×104为疲劳寿命底限,因此,对承受动力载荷重复作用的钢结构构件(如:吊车梁)及其连接,当应力变化的循环次数n ≥5×104次时,应进行高周疲劳计算。

由于现阶段对不同类型构件和连接的疲劳裂缝的形成、扩展以至于断裂这一全过程的极限状态研究不足,掌握的疲劳强度数据只是结构抗力表达式中的材料强度部分,故《规范》规定疲劳计算应采用容许应力幅法。

148第6章 结构件及连接的疲劳强度随着社会生产力的发展,起重机械的应用越来越频繁,对起重机械的工作级别要求越来越高。

《起重机设计规范》GB/T 3811-2008规定,应计算构件及连接的抗疲劳强度。

对于结构疲劳强度计算,常采用应力比法和应力幅法,本章仅介绍起重机械常用的应力比法。

6.1 循环作用的载荷和应力起重机的作业是循环往复的,其钢结构或连接必然承受循环交变作用的载荷,在结构或连接中产生的应力是变幅循环应力,如图6-1所示。

起重机的一个工作循环中,结构或连接中某点的循环应力也是变幅循环应力。

起重机工作过程中每个工作循环中应力的变化都是随机的,难以用实验的方法确定其构件或连接的抗疲劳强度。

然而,其结构或连接在等应力比的变幅循环或等幅应力循环作用下的疲劳强度是可以用实验的方法确定的,对于起重机构件或连接的疲劳强度可以用循环记数法计算出整个循环应力中的各应力循环参数,将其转化为等应力比的变幅循环应力或转化为等平均应力的等幅循环应力。

最后,采用累积损伤理论来计算构件或连接的抗疲劳强度。

6.1.1 循环应力的特征参数 (1) 最大应力一个循环中峰值和谷值两极值应力中绝对值最大的应力,用max σ表示。

(2) 最小应力一个循环中峰值和谷值两极值应力中绝对值最小的应力,用min σ表示。

(3) 整个工作循环中最大应力值构件或连接整个工作循环中最大应力的数值,用max ˆσ表示。

(4) 应力循环特性值一个循环中最小应力与最大应力的比值,用minmaxr σσ=表示。

(5) 循环应力的应力幅一个循环中最大的应力与最小的应力的差的绝对值,用σ∆表示。

149,r i i N σ-曲线max min max (1)r σσσσ∆=-=-(6) 应力半幅一个循环中最大的应力与最小的应力的差的绝对值的一半,用a σ来表示。

max min /2a σσσ=-(7) 应力循环的平均值一个循环中最大的应力与最小的应力的和的平均值,用m σ表示。

max min max ()/2(1)/2m r σσσσ=+=+6.1.2 应力循环特性值的计算构件或连接单独或同时承受正应力(x σ、y σ)和剪应力(xy τ)作用,其最大应力与最小应力比值称为循环特性值,用x r 、y r 、xy r 表示,按式(6-1)计算。

maxmin x x x r σσ= max min y y y r σ= (6-1)maxmin xy xy xy r ττ=式中: max max max xy y x τσσ、、—构件(或连接)在疲劳计算点上的绝对值最大正应力和绝对值最大剪应力值,2/N mm ;min min min xy y x τσσ、、—应力循环特性中与max max max xy y x τσσ、、相对应的同一疲劳计算点上的一组应力值,2/N mm ;计算应力循环特性值r (x r 、y r 、xy r )时,最小应力和最大应力应带各自正负号,拉应力为正号,压应力为负号。

剪应力按变化约定;移动小车轮压产生的脉动局部压应力,其r 值为0。

6.1.3 疲劳强度许用应力疲劳强度许用应力是通过标准试件的疲劳试验获取的。

试验时,对一批标准试件施加不同量值的等幅循环载荷,得到各试件破坏时的对应循环数N 。

以对称应力循环应力(疲劳应力循环特性1r =-)的最大拉应力max σ为纵坐标、破坏时循环数N 为横坐标,将试验结果绘成N -σ曲线如图所示,或称S N -曲线,此曲线表示了材料的疲劳强度与寿命的关系。

由曲线可知,随着最大拉应力max σ减小,应力循环次数N 增加。

当减小到某一值时,N 可以无限增加。

对于试件取6102⨯=N 次时的应力作为材料疲劳极限。

以1r =-的对称应力循环试验得到的含有90%可靠度的疲劳极限除以安全系数,得到疲劳150 强度许用应力值。

6.2 结构及其连接的工作级别结构及其连接的工作级别是结构设计计算的重要依据,也作为一项技术参数提供给用户。

用户可以按实际使用条件正确的选择或预定机械产品。

一个好的设计应充分考虑使用条件,进行疲劳强度校核,在安全和寿命方面才有可能较为接近实际的要求。

结构的工作级别与结构的应力状态(名义应力谱系数)和使用等级(应力循环次数)有关。

结构件的应力状态和使用等级是依据起重机械的载荷状态和工作循环次数确定的,结构的工作级别与起重机械工作级别不一定相同,应视具体情况而定。

6.2.1 使用等级结构件的使用时间,用该结构件的应力循环次数来表示。

一个应力循环是指应力从通过应力循环的平均值m σ时起至该应力同方向再次通过应力循环的平均值m σ时为止的一个连续过程。

图6-1表示的是应力循环的时间应力变化过程。

结构件总使用时间是指在其设计预期寿命期内,即从开始使用起到该结构件报废为止的期间内,该结构件发生的总的应力循环次数。

结构中应力变化的频繁程度,以其在设计寿命期内达到的总应力循环次数n 表征。

结构件的使用等级按完成的总工作循环次数n 的不同,分为11个使用等级,分别以代号B0,B1……B10表示,见表6-1。

6.2.2 应力状态应力状态是用来表明结构件中应力或部分应力达到最大的情况。

当结构件中应力或部分应力达到最大的情况不明时,应与用户协商,根据用途按表6-2确定应力状态。

当载荷情况已知时,应按下式计算实际应力谱s K ,再按表6-2选取接近且较大的名义应力谱系数值来确定应力状态。

结构件的应力谱,是表明在总使用时间内在它上面发生的应力大小及这些应力循环次数的情况。

每一个应力谱对应有一个应力谱系数s K 。

max[()]ci i S T n K n σσ= (6-2)151式中:s K —结构件应力谱的计算值;i n —该结构件发生的不同应力相应的应力循环数,n i n n n n n 321,,=;T n —结构件总的应力循环数,n ni i T n n n n n +++==∑= 211;i σ—该结构件在工作时间内发生的不同应力,;,,n i σσσσσ 321=max σ—为应力n σσσσ 321,,中的最大应力;c — 指数。

与有关材料的性能、结构件的种类、形状和尺寸、表面粗糙度以及腐蚀程度等有关,由实验得出。

展开后,(6-2)式变为:331122max max maxmax ()()()()c c ccn n S T T T T n n n n K n n n n σσσσσσσσ=++ (6-3)然后按表6-2可以确定该结构件或机械零件的应力谱系数和相应的应力状态。

注:确定应力谱系数所采用的应力是该结构件在工作期间内发生的各个不同峰值应力。

6.2.3 结构件的工作级别划分根据结构件的使用等级和应力状态,结构件工作级别划分为E1~E8共8个级别,见表6-3。

152 图6-2 ,r i i N σ-曲线6.3 疲劳极限6.3.1 等幅循环应力作用下的疲劳极限对试件施加同一应力循环特性值r 、不同最大应力max,i σ的等幅循环应力,得出试件破坏时对应的应力循环数i N 。

这时的最大应力max,i σ称为疲劳强度,以,r i σ表示。

通过足够数量的试验,可得到“,r i i N σ-曲线”(见图 6-2 )。

曲线的函数式为:,m r i i N C σ⋅= (6-4)式中:m 一指数,焊接结构可取3或5,非焊接结构可取5或6;i N —应力作用的循环次数;C 一常数。

影响疲劳强度的因素很多:连接形式、尺寸大小、形状以及焊接过程、焊后处理等。

以60210i N N ==⨯为基本循环数,则对应的,r i r σσ=,称为疲劳极限。

任一循环次i N 下的疲劳强度为:Nr mNrmi ri r k K N N σσσσ===, (6-5)式中:N k —寿命系数;N K —循环次数比0N N K i N =。

当等幅循环应力为对称循环应力时,其应力比为r =-1,则,r i σ表示为i ,1-σ;当等幅循环应力为脉动循环应力时,应力比为r =0,则,r i σ表示为0,i σ。

当r =-1时,以60102⨯==N N i 为基本循环数,则对应的1,1i σσ--=,称为基本疲劳极限。

而任一循环次数N i 下的疲劳强度为:11,i Nk σσ--===(6-6)其实,试验通常就用r =-1和r =0这两种应力比的等幅循环应力做的,其他应力比的等幅循环应力作用下的结果,可通过换算求得。

在已知1σ-和0σ(试验求得)前提下,在r σ和m σ的坐标上同时作出b σ (抗拉强度)的点C(见图6-3)。

连接AB 线和BC 线,又知静强度极限为钢材屈服点s σ,则确定D 点,并连DE 线。

当在-1≤r ≤0的范围内,任一r σ值可用图6-3 r σ与1σ-的关系153插入法从AB 线段上求得(可不必做试验,当然是近似的)。

以拉力为主的疲劳强度极限:1051()()3212/3rt r r σσσ-==-- (此时15/3ot σσ-=) (6-7) 当0≤r ≤1时,在BD 线段上,用插入法可求得:01015/35/31(1)1(1)rt s sr r σσσσσσσ--==---- (6-8) 同理,可写出受压应力为主的疲劳极限: 当-1≤r ≤0时01211rc rr σσσ-==-- (此时12oc σσ-=) (6-9)当0≤r ≤1时(此时抗压强度 1.2sc s σσ=)010121[1/(1.2)]1[12/(1.2)]rc s s r r σσσσσσσ--==---- (6-10)核算疲劳强度时,用下式比较:)(,m ax γσσr ir n ≤,][,,i r r i r n σσ= (6-11) )(,max γττr i r n ≤,2][3][,,,i r r i r i r n σστ或= (6-12) 式中:max σ—用绝对值,因为它有正负之分,而疲劳强度一般不带符号;i r ,σ—由式(6-5)算出来的1,j σ-经式(6-6)转换算得的; r n —疲劳强度的安全系数1.34(许用应力法);γ—材料的疲劳抗力系数,1.25~1.35(极限状态法)。

6.3.2 不等幅循环应力作用下的疲劳极限 (1) 当量等幅循环应力的转换在实际工程中,作用在起重机构件或连接上的循环应力都是不等幅、随机的。

变化复杂的循环应力,还需采用一“样板”区段,经一些循环计数的统计方法的处理,来确定该循环应力的各特征数值及其频率数。

然后,采用Miner 线性累积损伤理论来判断是否出现疲劳破坏。

也可将此循环应力转换为一单参数循环应力,即为等幅、等应力比的当量循环应力(d σ)来验算。

例如某一构件或接头作用有n 组已经处理过的循环应力,其各组循环应力max σ以12,,...,,...i n σσσσ表示,并一律以绝对值代人以下公式,相应的应力比以r 1,r 2,…r i ,…,r n 表示,每组应力的作用次数以n 1,n 2,…n i ,…,n n 表示(不考虑作用次序)。