CRH车钩结构连接图解

- 格式:doc

- 大小:9.23 MB

- 文档页数:6

第14章车端连接目录14.1 概要 (2)14.1.1 车端连接系统的作用 (2)14.1.2 车端连接系统的组成 (2)14.2 自动车钩缓冲装置 (3)14.2.1 自动车钩结构及作用原理 (3)14.2.2 自动车钩主要技术参数 (5)14.2.3 自动车钩缓冲装置 (6)14.2.4 自动车钩的控制 (6)14.3 半永久车钩 (7)14.3.1 半永久车钩结构及作用原理 (7)14.3.2 半永久车钩主要技术参数 (8)14.3.3 半自动车钩缓冲装置 (8)14.4 过渡车钩 (9)14.4.1 结构及作用原理 (9)14.4.2 过渡车钩主要技术参数 (10)14.4.3 过渡车钩的使用 (11)14.5 风挡 (12)14.5.1 结构及作用原理 (12)14.5.2 风挡的主要技术参数 (14)14.5.3 风挡的安装与解挂 (15)14.6 电气连接 (18)14.6.1 供电连接 (18)14.7 压缩空气连接 (23)14.7.1 概述 (23)14.7.2 自动车钩压缩空气连接 (23)14.7.3 半永久车钩压缩空气连接 (25)14.1 概要14.1.1 车端连接系统的作用车端连接系统在动车组中具有重要的作用,它不仅要实现车辆间的机械连接,还要实现车辆与车辆之间的电气和气路连接等。

机械连接的作用主要是使连接各车辆彼此间保持一定的距离,并且传递和缓和动车组在运行过程中及在调车过程中产生的纵向冲击和振动。

车端连接系统涉及到车辆之间作用力的传递以及车辆的限界、空气动力学、车辆动力学的性能。

电气和气路连接为车辆间提供各种电压的电气与压缩空气的通路。

另外,车端连接系统还应为车辆间的流动人员提供安全、舒适的走行通道等。

14.1.2 车端连接系统的组成车端连接系统主要由车钩缓冲装置、电气与风管连接器、风挡等部件组成。

CRH3高速动车组的车钩缓冲装置主要分为三种:即用于动车组两端的自动车钩(图14-2所示),用于动车组车辆之间的半永久车钩(图14-6所示),以及紧急情况下用于非密接式车钩与动车组间救援使用的过渡车钩(图14-9所示)。

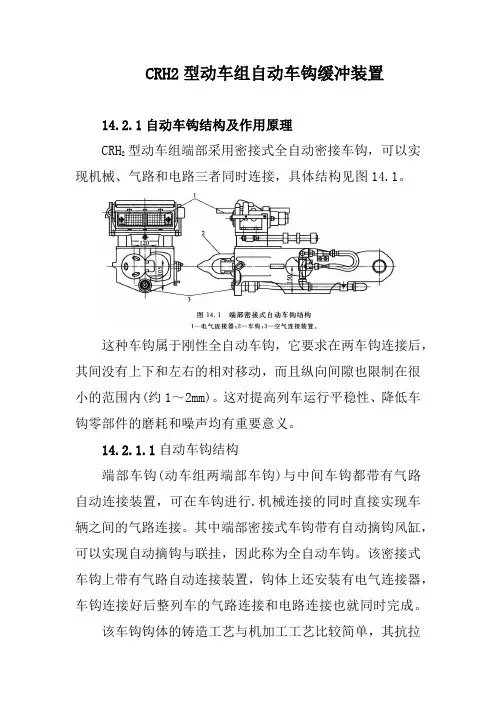

CRH2型动车组自动车钩缓冲装置14.2.1自动车钩结构及作用原理CRH2型动车组端部采用密接式全自动密接车钩,可以实现机械、气路和电路三者同时连接,具体结构见图14.1。

这种车钩属于刚性全自动车钩,它要求在两车钩连接后,其间没有上下和左右的相对移动,而且纵向间隙也限制在很小的范围内(约1~2mm)。

这对提高列车运行平稳性、降低车钩零部件的磨耗和噪声均有重要意义。

14.2.1.1自动车钩结构端部车钩(动车组两端部车钩)与中间车钩都带有气路自动连接装置,可在车钩进行.机械连接的同时直接实现车辆之间的气路连接。

其中端部密接式车钩带有自动摘钩风缸,可以实现自动摘钩与联挂,因此称为全自动车钩。

该密接式车钩上带有气路自动连接装置,钩体上还安装有电气连接器,车钩连接好后整列车的气路连接和电路连接也就同时完成。

该车钩钩体的铸造工艺与机加工工艺比较简单,其抗拉强度可以达到160t。

端部密接式自动车钩的结构示意图参见图14.2。

14.2.1.2自动车钩装置工作原理自动密接车钩的工作过程主要分联挂和解钩两种。

当两车需要联挂时,两车钩以规定的速度相互接近,某车钩钩舌与对应车钩的钩头相接触,并在该钩头斜端面的压迫下逆时针转动,逐渐进入钩舌腔内,直至完全进入,而与此同时弹簧拉动解钩杆并带动钩舌顺时针转动,待转动停止后,半圆形钩舌和钩舌腔相互嵌套,完成联挂。

而当需要解钩时,通过向解钩风缸充入压缩空气,解钩风缸的活塞在压缩空气的作用下,克服弹簧作用力,推动解钩杆,并带动半圆形钩舌转动直到它处于解钩位置为止,此时原来联挂在一起的车钩将处于待解钩状态。

自动车钩的联挂和解钩状态参见图14.3。

CRH2型动车组所采用的密接车钩的具体工作过程(即作用原理)包括如下三个方面:(1)联挂准备自动车钩联挂前的准备状态如图14.4所示,此时,解钩杆、钩舌和弹簧均处于自然状态。

(2)联挂过程当需要联挂时,对应的两车辆相互靠近,或其中的某一车辆向另一车辆移动靠近,在车钩的钩头斜端面与另一车钩的钩舌接触的同时,推压钩舌使其逆时针方向转动,此时车钩的状态如图14.5所示。

CRH380AL车体结构目录2.1车体 (3)2.2地板构造 (5)2.3车钩缓冲装置 (6)2.4外部涂料 (18)2.5车头排障装置和开闭机构 (18)修订记录第2章车体结构2.1车体2.1.1概述车体为薄壁筒形的整体承载式轻量化结构,材料采用5083、6N01和7N01系列铝合金,贯彻部件的模块化组装概念,适应目前成熟的制造工艺。

其中,侧墙和车顶为超薄大型中空铝型材的拼焊结构;底架为边梁承载的无中梁形式,车下设备吊挂采用横梁承载、地板加强的滑槽式悬挂结构,牵枕缓使用高强度型材拼接,强化局部承载能力;空调风道布置在底架地板与车内地板之间;设备舱为全封闭的螺栓固结形式;司机室采用数控加工板梁、蒙皮拼接的结构;车体结构在±6000Pa交变气密载荷的作用下,各部分的最大应力幅值均小于材料疲劳极限。

为达到减少车体的振动和降低车内噪音的目的,除了侧墙窗口范围内沿纵向位置的两块型材和底架边梁外,在大型中空挤压型材内部壁上加热熔减振材料。

2.1.2车体载荷2.1.3底架底架主要由牵引梁、枕梁、缓冲梁、边梁、横梁、地板等结构组成,材料为铝合金型材或铝板。

其中边梁及地板由长大铝合金型材纵向整体焊拼而成。

枕梁使用材料为A7N01S-T5的厚壁中空型材焊接构成宽800mm,高200mm的箱状结构,来提高抗扭曲和弯曲的刚度。

底架地板在横梁的上表面,作为气密地板是由双层中空型材拼焊而成,以增强地板的刚度和气密强度。

2.1.4侧墙侧墙是由大型中空薄壁挤压型材经自动MIG焊接而成。

侧墙采用中空薄壁挤压型材在保证刚度、强度的基础上,省略了侧墙内侧的立柱。

型材间的焊接是沿车体纵向进行自动连续焊接。

侧墙和车顶及侧墙和底架边梁的结合方式为连续焊接,其中外侧为气密焊接。

窗口部分根据窗的安装结构关系焊接窗安装座。

侧门结构由门框和门袋区组成,门袋区采用双层中空型材结构,由5块墙板组焊而成,厚度30mm,门框由门立柱、上框、下框和4个门角拼焊而成,并在侧门上方焊接雨檐。