烯丙醇聚醚及其在聚氨酯中的应用..

- 格式:ppt

- 大小:1.40 MB

- 文档页数:23

多元醇在聚氨酯材料中的应用介绍了多元醇在聚氨酯材料中的应用,从聚醚多元醇、聚酯多元醇、其他多元醇及含活泼氢的低聚物等方面探讨了不同多元醇对聚氨酯材料性能的影响。

标签:聚醚多元醇聚酯多元醇聚氨酯聚氨酯(Polyurethane,PU)胶粘剂中含有极性、化学活泼性很强的氨酯基(-NHCOO-)和异氰酸酯基(-NCO)[1],与含有活泼氢的材料,如金属、橡胶、玻璃和塑料等表面光洁的材料以及泡沫塑料、皮革、陶瓷、木材和织物等多孔材料都有优良的化学黏合力[2]。

因此,聚氨酯胶粘剂具有优异的性能:调节聚氨酯分子链中硬段和软段的结构和比例,可制得不同伸长率和硬度的胶粘剂[3];可在加热或室温条件下固化;具有良好的耐磨、耐水、耐油、耐化学药品和耐溶剂等性能[4]。

聚氨酯通常是由异氰酸酯或端—NCO预聚物与多元醇或多元胺反应制得。

多元醇是聚氨酯化学中重要的原料,不同多元醇对聚氨酯性能影响很大。

研究多元醇在聚氨酯材料中的应用,对于改善聚氨酯产品性能,扩大产品使用范围具有重要意义。

1 聚醚多元醇分子端基(或/及侧基)含2个或2个以上羟基、分子主链由醚链(-R-O-R′)组成的低聚物称为聚醚多元醇[6]。

聚醚多元醇通常以多羟基、含伯胺基化合物或醇胺为起始剂,以氧化丙烯(环氧丙烷)、氧化乙烯(环氧乙烷)等环氧化合物为聚合单体,开环均聚或共聚而成[7]。

合成原理如式(1)所示。

式中:n为聚合度;x为官能度;YH为起始剂的主链;R为烷基或氢。

起始剂的活泼氢数目决定了聚醚多元醇的官能度。

多元醇类起始剂有丙二醇、乙二醇等二元醇;甘油、三羟甲基丙烷等三元醇;季戊四醇等四元醇;木糖醇等五元醇;山梨醇等六元醇;蔗糖等八元醇。

胺类起始剂为二乙胺、二乙烯三胺等。

聚氨酯软泡和硬泡对聚醚的相对分子质量或羟值有不同要求。

用于软泡的一般聚醚多元醇是长链、低官能度聚醚,聚醚的相对分子质量为3 000左右,羟值约56 mgKOH/g。

硬泡通常要求聚醚相对分子质量在300~400,羟值约450~550 mgKOH/g。

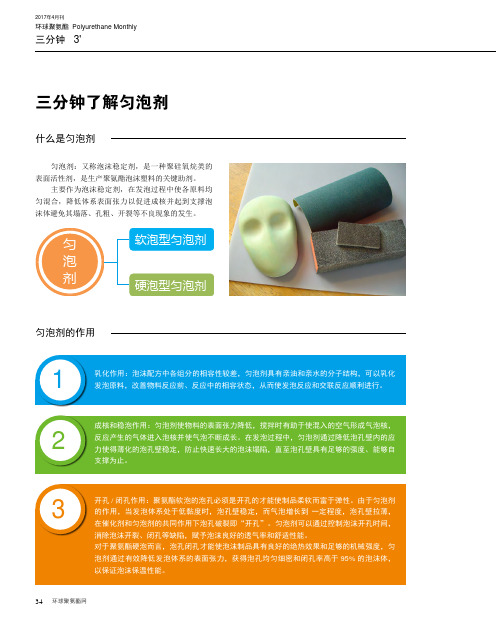

三分钟了解匀泡剂匀泡剂:又称泡沫稳定剂,是一种聚硅氧烷类的表面活性剂,是生产聚氨酯泡沫塑料的关键助剂。

主要作为泡沫稳定剂,在发泡过程中使各原料均匀混合,降低体系表面张力以促进成核并起到支撑泡沫体避免其塌落、孔粗、开裂等不良现象的发生。

什么是匀泡剂匀泡剂的作用123乳化作用:泡沫配方中各组分的相容性较差,匀泡剂具有亲油和亲水的分子结构,可以乳化发泡原料,改善物料反应前、反应中的相容状态,从而使发泡反应和交联反应顺利进行。

成核和稳泡作用:匀泡剂使物料的表面张力降低,搅拌时有助于使混入的空气形成气泡核,反应产生的气体进入泡核并使气泡不断成长。

在发泡过程中,匀泡剂通过降低泡孔壁内的应力使得薄化的泡孔壁稳定,防止快速长大的泡沫塌陷,直至泡孔壁具有足够的强度、能够自支撑为止。

开孔/闭孔作用:聚氨酯软泡的泡孔必须是开孔的才能使制品柔软而富于弹性。

由于匀泡剂的作用,当发泡体系处于低黏度时,泡孔壁稳定,而气泡增长到 一定程度,泡孔壁拉薄,在催化剂和匀泡剂的共同作用下泡孔破裂即“开孔”。

匀泡剂可以通过控制泡沫开孔时间,消除泡沫开裂、闭孔等缺陷,赋予泡沫良好的透气率和舒适性能。

对于聚氨酯硬泡而言,泡孔闭孔才能使泡沫制品具有良好的绝热效果和足够的机械强度,匀泡剂通过有效降低发泡体系的表面张力,获得泡孔均匀细密和闭孔率高于95%的泡沫体,以保证泡沫保温性能。

匀泡剂的原料匀泡剂生产工艺聚氨酯匀泡剂是由烯丙基聚醚与聚硅氧烷在催化剂作用下发生硅氢化反应制得。

其主要制造原料包括:八甲基环四硅氧烷(简称:D4)、六甲基二硅氧烷(简称:MM )、聚甲基氢基硅氧烷(简称:高H )、环氧乙烷、环氧丙烷、氯铂酸等。

匀泡剂合成工艺过程中主要有三步化学反应:分别是特殊结构烯丙基聚醚的合成、聚硅氧烷的合成以及聚醚与聚硅氧烷的硅氢化反应,最后,利用配方设计技术,通过添加某些助剂,制备出满足不同性能需求的匀泡剂产品。

三分钟 3'软泡匀泡剂选择要求硬泡软泡匀泡剂选择区别匀泡剂各厂家市场份额软泡匀泡剂是在发泡初期能够溶解反应生成的聚脲在发泡后期能帮助开孔和爆孔。

聚醚PPGPOP工艺介绍概述聚醚多元醇(以下简称PPG)和聚合物多元醇(以下简称POP)是聚氨酯(简称PU)工业的重要原料。

聚氨酯制品由于其有优良的物理机械性能,易加工性,制品繁多,用途广泛。

应用领域涉及汽车、火车、轮船、飞机、航天、家具、家电、建筑、医药卫生、矿山、水力、电力、电子、农业等行业。

聚醚多元醇是由起始剂(含活性氢基团的化合物)与环氧丙烷(PO)或环氧丙烷(PO)、环氧乙烷(EO)等在催化剂存在下经加聚反应制得。

聚醚产量最大者为以甘油(丙三醇)作起始剂和环氧化物(一般是PO与EO并用),通过改变PO和EO的加料方式(混合加或分开加)、加量比、加料次序等条件,生产出各种通用的聚醚多元醇。

聚醚多元醇的主要应用领域是聚氨酯高分子材料,其消耗量占聚醚多元醇总量的80%左右。

聚合物多元醇是以PPG为基础,然后用乙烯基单体,如丙烯睛(AN)或(和)苯乙烯(SM)等在多元醇中经本体聚合反应而制得。

POP不单独使用,而与PPG配合使用,以赋予制品优良的性能。

POP主要用于制备高承载或高模量软质和半硬质聚氨酯泡沫塑料制品。

部分采用或全部采用这种有机填充聚醚代替通用聚醚多元醇,可生产密度低而承载性能高的泡沫塑料,既达到硬度要求,又节省原料,所以很受厂家欢迎。

行业现状1.随着国民经济的发展和人民生活水平的提高,技术热点和应用热点的不断涌现及应用领域的不断扩大,国内PPG行业基本处于供需两旺的状态。

2.聚氨酯市场产品大众化、多元化的趋势在逐步加剧,随着国家《十大产业振兴规划》的出台与实施,中国的聚氨酯市场蕴藏了巨大的商机,并有望在2015年成为全球最大的聚氨酯市场,这就赋予了PPG行业更大的发展动力和空间。

3.价格战激烈,装置规模和原料来源是行业内的主要竞争突破点。

由于聚醚行业中各企业的技术力量与技术投入的差异,聚醚产品质量参差不齐,为了拥有更多的市场份额,许多企业采用了价格战的方式。

由于缺乏品牌优势以及国内下游低端市场的低成本要求,国内市场中某些种类的聚醚产品已处于一个无序竞争的环境中,这在一定程度上牵制了聚醚的发展。

二醇嵌段聚醚[b][/b][b]【化学成分】[/b]聚氧乙烯、聚氧丙烯嵌段聚合物[b]【类[/b][b]型】[/b]非离子[b]【性能与应用】[/b]1、作低泡沫洗涤剂或消泡剂。

L61、L64、F68用于配制低泡、高去污力合成洗涤剂;L61在造纸或发酵工业中用作消泡剂;F68在人工心肺机血液循环时用作消泡剂,防止空气进入。

2、聚醚毒性很低,常用作药物赋形剂和乳化剂;在口腔、鼻喷雾剂、眼、耳滴剂和洗发剂中都经常使用。

3、聚醚是有效的润湿剂,可用于织物的染色、照相显影和电镀的酸性浴中,在糖厂使用F68,由于水的渗透性增加,可获得更多的糖分。

4、聚醚是有效的抗静电剂,L44可对合成纤维提供持久的静电防护作用。

5、聚醚在乳状液涂料中作分散剂。

F68在醋酸乙烯乳液聚合时作乳化剂。

L62、L64可作农药乳化剂,在金属切削和磨削中作冷却剂和润滑剂。

在橡胶硫化时作润滑剂。

6、聚醚可用作原油破乳剂,L64、F68能有效地防止输油管道中硬垢的形成,以及用于次级油的回收。

7、聚醚可用作造纸助剂,F68能有效地提高铜版纸的质量。

8、F38可用作乳化剂、润湿剂、消泡剂、破乳剂、分散剂、抗静电剂、除尘剂、粘度调节剂、控泡剂、匀染剂、胶凝剂等,用于生产农用化学品、化妆品、药品;还用于金属加工净洗、纸浆和造纸工业、纺织品加工(纺织、整理、染色、柔软整理)、水质处理;也用作漂清助剂。

海安石油化工(丙二醇嵌段聚醚)名称外观(25℃)平均分子量粘度(25℃CPS)浊点(1%水溶液)熔点(℃)水份(%)pH值(1%水溶液)HLB值L31 无色透明液体1100 200 37 —≤1.0 5.0~7.0 3.5 L35 无色透明液体1900 320 70~85 —≤1.0 5.0~7.0 18.5 F38 白色固体5000 —>100 45 ≤1.0 5.0~7.0 30 L42 无色透明液体1630 250 37 —≤1.0 5.0~7.0 8 L43 无色透明液体1850 310 42 —≤1.0 5.0~7.0 10 L44 无色透明液体2200 440 45~55 —≤1.0 5.0~7.0 12 L45 无色液体至膏体2400 —75~85 —≤1.0 5.0~7.0 15 L61 无色透明液体2000 285 17~21 —≤1.0 5.0~7.0 3 L62 无色透明液体2500 400 21~26 —≤1.0 5.0~7.0 7 L63 无色透明液体2650 475 34 —≤1.0 5.0~7.0 11 L64 无色透明液体2900 550 57~61 —≤1.0 5.0~7.0 13 P65 乳白色膏状物3500 —75~85 29.5 ≤1.0 5.0~7.0 15 F68 白色片状固体8350 —>100 50 ≤1.0 5.0~7.0 29丙烯醇聚醚产品指标 Product Specification:产品名称羟值酸值水份不饱和度色度金属离子粘度pH Hydroxyl Value Acid Value Water Content Unsaturation Colority Metal Ionic mPa.s (25℃)Product Name (mgKOH/g) (mgKOH/g) (%) (mol/g) (APHA) (ppm) (25℃) 1%水溶液Y-1 44~50 ≤0.1 ≤0.1 ≥0.65 ≤100F-6 41~49 ≤0.1 ≤0.1 ≥0.62 ≤100FB-1 50~58 ≤0.1 ≤0.1 ≥0.85 ≤100FB-2 55~61 ≤0.15 ≤0.15 ≥0.92 ≤80 ≤10 95~125B-400 130~150 ≤0.15 ≤0.15 ≥2.30 ≤200 ≤10PE-1000 56±5 ≤0.15 ≤0.15 ≥0.65 ≤100 ≤5P-90 55~61 ≤0.15 ≤0.15 ≥0.75 ≤200 ≤10 5~7 FB-1000 55~63 ≤0.15 ≤0.15 ≥0.90 ≤200 ≤10CG-10 55~63 ≤0.15 ≤0.15 ≥0.90 ≤50 ≤10F6:CH2=CH-CH2O(C3H6O)m(C2H4O)nH烯丙醇封端聚醚介这些产品包含一个或两个双键的功能,因此具有很好的反应活性。

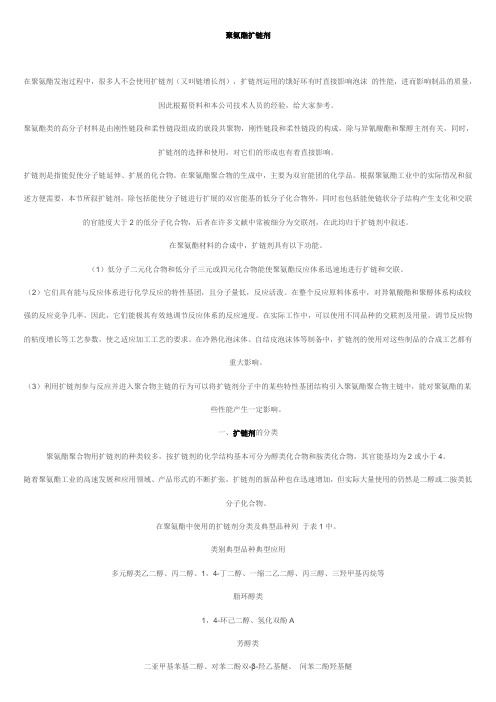

聚氨酯扩链剂在聚氨酯发泡过程中,很多人不会使用扩链剂(又叫链增长剂),扩链剂运用的饿好坏有时直接影响泡沫的性能,进而影响制品的质量,因此根据资料和本公司技术人员的经验,给大家参考。

聚氨酯类的高分子材料是由刚性链段和柔性链段组成的嵌段共聚物,刚性链段和柔性链段的构成,除与异氰酸酯和聚醇主剂有关,同时,扩链剂的选择和使用,对它们的形成也有着直接影响。

扩链剂是指能促使分子链延伸、扩展的化合物。

在聚氨酯聚合物的生成中,主要为双官能团的化学品。

根据聚氨酯工业中的实际情况和叙述方便需要,本节所叙扩链剂,除包括能使分子链进行扩展的双官能基的低分子化合物外,同时也包括能使链状分子结构产生支化和交联的官能度大于2的低分子化合物,后者在许多文献中常被细分为交联剂,在此均归于扩链剂中叙述。

在聚氨酯材料的合成中,扩链剂具有以下功能。

(1)低分子二元化合物和低分子三元或四元化合物能使聚氨酯反应体系迅速地进行扩链和交联。

(2)它们具有能与反应体系进行化学反应的特性基团,且分子量低,反应活泼。

在整个反应原料体系中,对异氰酸酯和聚醇体系构成较强的反应竞争几率,因此,它们能极其有效地调节反应体系的反应速度。

在实际工作中,可以使用不同品种的交联剂及用量,调节反应物的粘度增长等工艺参数,使之适应加工工艺的要求。

在冷熟化泡沫体、自结皮泡沫体等制备中,扩链剂的使用对这些制品的合成工艺都有重大影响。

(3)利用扩链剂参与反应并进入聚合物主链的行为可以将扩链剂分子中的某些特性基团结构引入聚氨酯聚合物主链中,能对聚氨酯的某些性能产生一定影响。

一、扩链剂的分类聚氨酯聚合物用扩链剂的种类较多,按扩链剂的化学结构基本可分为醇类化合物和胺类化合物,其官能基均为2或小于4。

随着聚氨酯工业的高速发展和应用领域、产品形式的不断扩张,扩链剂的新品种也在迅速增加,但实际大量使用的仍然是二醇或二胺类低分子化合物。

在聚氨酯中使用的扩链剂分类及典型品种列于表1中。

类别典型品种典型应用多元醇类乙二醇、丙二醇、1,4-丁二醇、一缩二乙二醇、丙三醇、三羟甲基丙烷等脂环醇类1,4-环己二醇、氢化双酚A芳醇类二亚甲基苯基二醇、对苯二酚双-β-羟乙基醚、间苯二酚羟基醚醇胺类二乙醇胺、三乙醇胺、甲基二乙醇胺二胺类二乙基甲苯二胺、3,5-二甲硫基甲苯二胺其他α-甘油烯丙基醚、缩水甘油烯丙基醚、过氧化二异丙苯、硫磺二、多元醇类扩链剂二元醇类扩链剂的品种较多,主要有1,4-丁二醇、乙二醇、丙二醇、一缩二乙二醇、新戊二醇等。

烯丙醇聚醚共聚丙烯酸酯涂层剂及其吸墨快干性能刘日平;周蕊;周向东【摘要】以甲基丙烯酸甲酯(MMA)、丙烯酸正丁酯(BA)、甲基丙烯酸羟乙酯(HEMA)、烯丙醇聚醚(AEPM)为主要原料,采用乳液聚合法合成应用于涤纶织物的烯丙醇聚醚共聚丙烯酸酯吸墨快干涂层剂.通过红外光谱(FT-IR)、核磁共振(1HNMR)、扫描电镜(SEM)、粒径和Zeta电位等对合成产物进行表征和分析.当AEPM用量为8%(对单体质量)、交联单体HEMA用量为4.5%(对单体质量)、涂层厚度为50μm时,烯丙醇聚醚共聚丙烯酸酯涂层剂具有较好的吸墨快干性能,快干时间达6 s,K/S值为8.4572,吸墨率达94.7%.【期刊名称】《印染助剂》【年(卷),期】2018(035)010【总页数】5页(P26-30)【关键词】烯丙醇聚醚;丙烯酸酯;涂层剂;吸墨快干【作者】刘日平;周蕊;周向东【作者单位】苏州大学纺织与服装工程学院,江苏苏州 215021;苏州大学现代丝绸国家工程实验室,江苏苏州 215123;苏州大学纺织与服装工程学院,江苏苏州215021;苏州大学现代丝绸国家工程实验室,江苏苏州 215123;苏州大学纺织与服装工程学院,江苏苏州 215021;苏州大学现代丝绸国家工程实验室,江苏苏州215123【正文语种】中文【中图分类】TQ325.7;TS195.5现今数码喷墨印刷技术在纺织品制造业的应用越来越广泛。

数码喷墨印刷中常用的墨水有溶剂型和水溶性两大类[1]。

溶剂型油墨能使印刷品涂墨层迅速干燥,但含有大量易挥发物质,污染和毒性大,随着各国对环境保护的日益重视,环境友好型低污染的水溶性油墨成为发展趋势。

但水溶性墨水干燥速度慢,打印质量欠佳,在一定程度上限制了其快速发展[2-3]。

在织物表面进行涂层,使其迅速吸收墨水,不向外扩散,得到色彩还原度高、图案清晰的印刷品,故织物表面的吸墨快干涂层材料成为研究重点[4-5]。

丙烯酸酯具有优良的成膜性、光泽度、黏着性等,且自身多孔亲水,涂布在织物表面,墨水能够快速通过多孔的涂层,并横向流动,与涂层中大量的亲水基结合并被固定在纤维表面,从而具有一定的吸墨快干效果[6-7]。

助剂是橡胶工业的重要原料,用量虽小,作用却甚大,聚氨酯弹性体从合成到加工应用都离不开助剂,按所起作用的不同,可分合成体系、改性及操作体系、硫化体系及防护体系四类助剂。

1 合成助剂1.1 催化剂及阻聚剂在聚氨酯弹性体的合成中,为了加快主反应的速度,往往需要加入催化剂,常用的催化剂有叔胺和有机锡两类,叔胺类有三乙烯二胺、三乙胺、三甲基苄胺、二甲基乙醇胺、吗啡啉等,其中以三乙烯二胺最重要;有机锡类有辛酸亚锡、二月桂酸二丁基锡等。

此外,还有有机汞、铜、铅和铁类,以有机铅、汞最为重要,如辛酸铅和乙酸苯汞等。

有机二元酸,如己二酸、壬二酸可作为聚醚型聚氨酯浇注橡胶的催化剂。

胺类催化剂多用于泡沫配方中的成泡反应,在聚醚体系中,胺和锡类催化剂并用可获得最佳的泡孔结构。

有机锡类催化剂通常催化HO和NCO反应过程,可避免OH的副反应,该类催化剂除提高总的反应速率外,还能使高分子质量多元醇与低分子质量多元醇的反应活性趋于一致,从而使制得的预聚物具有较窄的分子质量分布和较低的粘度。

使用催化剂对弹性体最终制品的性能是有不良影响的,主要影响高温性能和耐水解性。

阻聚剂以酸类、酰氯类使用较多,酸类使用最多的氯化氢气体,酰氯类有苯甲酰氯、己二酰氯等。

1.2 扩链剂和扩链交联剂在聚氨酯弹性体的合成中,扩链剂是指链增长反应必不可少的二元醇类和二元胺类化合物;而扩链交联剂指的是既参与链增长反应,又能在链节间形成交联点的化合物,如三元醇和四元醇类、烯丙基醚二醇等。

浇注型聚氨酯弹性体除烯丙基醚二醇不适用外,其他扩链或扩链交联剂都可以使用,热塑性聚氨酯弹性体仅使用二醇类;混炼型聚氨酯弹性体既可使用二醇也可用烯丙基醚二醇类。

一般低分子质量的脂肪族二元醇和芳香族二元醇都可以作为扩链剂,脂肪族二元醇有乙二醇、丁二醇和己二醇等,其中最重要的是1,4-丁二醇(BDO),在制备热塑性聚氨酯时用得最多,它不仅起扩链作用,还可调整制品硬度。

在芳香族二元醇中,较重要的是对苯二酚二羟乙基醚(HQEE),其结构式是:它能提高聚氨酯弹性体的刚性和热稳定性;另一种芳族二醇是间苯二酚二羟乙基醚(HER),它能最大限度地维持弹性体的持久性、弹性和可塑性,而同时又可将收缩率限制到最小。