日处理300吨精炼大豆油技术数据

- 格式:doc

- 大小:34.00 KB

- 文档页数:5

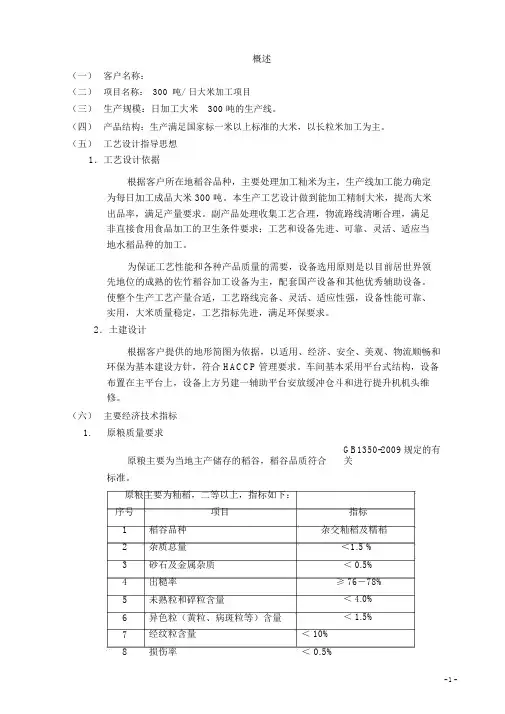

概述(一)客户名称:(二)项目名称:300吨/日大米加工项目(三)生产规模:日加工大米300 吨的生产线。

(四)产品结构:生产满足国家标一米以上标准的大米,以长粒米加工为主。

(五)工艺设计指导思想1.工艺设计依据根据客户所在地稻谷品种,主要处理加工籼米为主,生产线加工能力确定为每日加工成品大米 300 吨。

本生产工艺设计做到能加工精制大米,提高大米出品率,满足产量要求。

副产品处理收集工艺合理,物流路线清晰合理,满足非直接食用食品加工的卫生条件要求;工艺和设备先进、可靠、灵活、适应当地水稻品种的加工。

为保证工艺性能和各种产品质量的需要,设备选用原则是以目前居世界领先地位的成熟的佐竹稻谷加工设备为主,配套国产设备和其他优秀辅助设备。

使整个生产工艺产量合适,工艺路线完备、灵活、适应性强,设备性能可靠、实用,大米质量稳定,工艺指标先进,满足环保要求。

2.土建设计根据客户提供的地形简图为依据,以适用、经济、安全、美观、物流顺畅和环保为基本建设方针,符合 HACCP管理要求。

车间基本采用平台式结构,设备布置在主平台上,设备上方另建一辅助平台安放缓冲仓斗和进行提升机机头维修。

(六)主要经济技术指标1.原粮质量要求原粮主要为当地主产储存的稻谷,稻谷品质符合GB1350-2009规定的有关标准。

原粮主要为籼稻,二等以上,指标如下:序号项目指标1 稻谷品种杂交籼稻及糯稻2 杂质总量<1.5 %3 砂石及金属杂质< 0.5%4 出糙率≥ 76-78%5 未熟粒和碎粒含量< 4.0%6 异色粒(黄粒、病斑粒等)含量< 1.5%7 经纹粒含量< 10%8 损伤率< 0.5%9 稻谷水分14.5%±0.5%10 糙米含量< 0.5%2.成品质量要求:成品质量符合国家有关大米的质量标准。

3.初定经济指标(详见下表)初定经济技术指标品种标一米特等米精洁米指标稻出米率≥65% ≥58% ≥50%吨米电耗≤42 度≤46 度≤53 度碎米总量≤20% ≤15% ≤ 6%含杂符合国标符合国标不含杂质工艺篇(一)工艺描述(按日加工300吨大米生产线为基准)1.计量包装形式a.小包装: 1 - 15公斤/包;b.中包装: 5 - 25公斤/包;2.最终产品质量成品符合国家标准:标一米、特等米、精洁米。

2007届毕业生毕业设计说明书题目: 2000T/D大豆油预处理车间的工艺设计院系名称:粮油食品学院专业班级:食工03-4班学生姓名: xx 学号: 2003xx3指导教师:韩丽华付黎敏教师职称:副教授实验师年6 月 1 日毕业设计(论文)目录目录 (1)摘要 (2)ABSTRACT (3)前言 (4)1工艺介绍 (6)1.1清理 (6)1.2破碎 (6)1.3脱皮 (6)1.4软化 (7)1.5压胚 (8)1.6干燥 (8)1.7总述 (10)2.物料衡算 (11)3.设备的选型及计算 (11)3.1埋刮板输送机 (11)3.2筛选设备 (11)3.3去石设备 (12)3.4调质设备的设计 (13)3.5斗式提升机 (14)3.6快速加热设备的设计 (15)3.7一道破碎机的选择 (16)3.8一道豆皮分离设备 (17)3.9轧坯机的选择 (19)3.10分级筛的选用 (20)3.11皮仁分离器 (20)3.12豆皮粉碎机 (21)3.13豆皮输送设备 (21)4.热量衡算 (22)4.1调质塔蒸汽的用量 (22)4.1 快速加热段蒸汽用量 .............. (22)4.1一道皮仁分离段空气加热器蒸汽用量 (22)5.厂房建筑 (22)6.结论 (23)7.致谢 (24)8.参考文献 (24)毕业设计(论文)摘要本工艺为大豆热脱皮工艺。

不仅大豆脱皮效果好,而且提高了大豆饼粕的质量。

选用了高效振动筛、比重去石机、调质塔、快速干燥器、破碎机、皮仁分离器、轧胚机等先进的设备。

调质塔不但能够提高大豆的温度,使大豆达到适宜于轧胚的温度70℃左右的温度,还降低了大豆的含水量,使含水量控制在10%左右。

快速干燥器短的时间内使大豆的表面温度上升到90℃左右。

由于只有豆皮的温度达到90℃,而豆仁的温度并不增加多少,这样就可以降低蛋白质的变性,有利于提高饼粕的质量。

豆皮温度的提高有利于大豆破碎后皮仁的分离,且处理量大、能耗低。

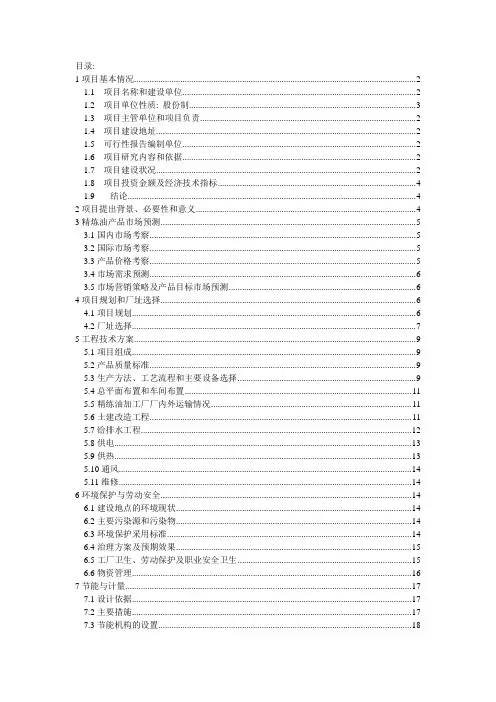

目录:1项目基本情况 (2)1.1项目名称和建设单位 (2)1.2项目单位性质: 股份制 (3)1.3项目主管单位和项目负责 (2)1.4项目建设地址 (2)1.5可行性报告编制单位 (2)1.6项目研究内容和依据 (2)1.7项目建设状况 (2)1.8项目投资金额及经济技术指标 (4)1.9 结论 (4)2项目提出背景、必要性和意义 (4)3精炼油产品市场预测 (5)3.1国内市场考察 (5)3.2国际市场考察 (5)3.3产品价格考察 (5)3.4市场需求预测 (6)3.5市场营销策略及产品目标市场预测 (6)4项目规划和厂址选择 (6)4.1项目规划 (6)4.2厂址选择 (7)5工程技术方案 (9)5.1项目组成 (9)5.2产品质量标准 (9)5.3生产方法、工艺流程和主要设备选择 (9)5.4总平面布置和车间布置 (11)5.5精练油加工厂厂内外运输情况 (11)5.6土建改造工程 (11)5.7给排水工程 (12)5.8供电 (13)5.9供热 (13)5.10通风 (14)5.11维修 (14)6环境保护与劳动安全 (14)6.1建设地点的环境现状 (14)6.2主要污染源和污染物 (14)6.3环境保护采用标准 (14)6.4治理方案及预期效果 (15)6.5工厂卫生、劳动保护及职业安全卫生 (15)6.6物资管理 (16)7节能与计量 (17)7.1设计依据 (17)7.2主要措施 (17)7.3节能机构的设置 (18)7.4计量 (18)8企业组织与劳动定员 (18)8.1企业组织及工作制度 (18)8.2劳动定员 (18)8.3人员培训 (20)9项目实话进度建议 (21)10投资估算与资金筹措 (21)10.1投资估算 (21)10.2流动资金估算 (22)10.3项目总投资 (22)11财务评价 (22)11.1单位产品成本和总成本 (22)11.2产品成本估算依据 (22)11.3产品销售收入: (22)11.4利润估算 (23)11.5财务现金流量分析 (23)11.6项目清偿能力分析 (23)11.7评价结论 (23)11.8敏感性分析 (23)12综合评价 (24)12.1社会效益分析 (24)12.2生态效益分析 (24)12.3综合评价 (24)附录 (24)1项目基本情况1.1项目名称和建设单位1.1.1项目名称: 日产20吨大豆精炼油加工项目1.1.2建设单位: 牡丹江油脂厂1.2项目单位性质: 股份制1.3项目主管单位和项目负责1.3.1项目主管单位: 牡丹江市油脂厂1.3.2项目负责人: XXX1.4项目建设地址黑龙江省牡丹江市1.5可行性报告编制单位哈尔滨商业大学1.6项目研究内容和依据1.6.1研究内容(1)对精练油加工产品数量、质量进行分析, 对销售市场进行分析预测(2)对项目的三废处理和环境保护措施进行谁(3)对项目的投资进行分析谁并提出估算(4)对项目建成投产后的经济效益进行研究分析和测算1.6.2研究工作依据(1)项目可行性研究报告委托合同书(2)委托单位提交的基础材料1.7项目建设状况1.7.1原料来源情况:牡丹江地区是黄豆主产区, 地质肥沃, 年产大豆500000吨, 牡丹江油脂厂因扩展规模, 粗油日产200吨, 故需要扩展精炼油生产线, 本项目对粗油进行细加工, 日处理量为25吨, 加工的最终产品是食用油。

附件4粮油加工业统计填表说明及指标解释一、填表方法县级及以上粮食行政管理部门应及时告知辖区内粮油加工业企业网络直报用户名和密码,企业凭用户名和密码直接登录到国家粮食局政府网站(,主页左下侧)“粮油加工业统计网络直报系统”,进行《年报表》企业基本信息注册和数据填报,填报后直接导出打印盖章,报所在地县级粮食行政管理部门审核。

对不具备网上直报条件的企业,企业可填报纸质版《年报表》并盖章后,报当地县级粮食行政管理部门并由其审核后代为网上录入。

二、填表说明1.组织机构代码:指由质量技术监督部门发给企业的在全国范围内使用的唯一法定代码。

代码共九位。

2.法人单位名称:指企业在工商行政管理部门登记注册的全称。

3.行业代码:同一企业生产不同产品(例如:米、面、油综合加工企业),按主要产品所属行业填写行业代码。

⑴谷物磨制(即为粮食加工)类1310,其中小麦粉加工业:1311、大米加工业:1312、玉米加工业:1399、杂粮及薯类加工:1394;⑵食用植物油加工业类1331;⑶食品制造业(即为粮食食品加— 19 —工业) 1400;⑷饲料加工业:1320;⑸豆制品制造:1392;⑹粮油机械制造业:3532。

4.企业登记注册类型和代码:指由工商行政管理部门对企业登记注册时确定的类型和代码。

企业登记注册类型和代码见表1。

其他指表中未列入的企业注册类型。

5.许可证情况:指企业获得粮食收购许可证编号和全国工业产品生产许可证编号。

粮食收购许可证是指由粮食行政管理部门颁发的收购许可证,全国工业产品生产许可证是指由质量监督部门颁发的生产(QS)许可证。

6.综合性企业或企业集团所属加工厂(或分厂),在工商行政管理部门登记注册的,应单独填报;未登记注册的,由综合性企业或企业集团统一填报。

7.产业化龙头企业指国家有关部门、地市级以上政府、省级有关部门正式发文认定的农业(粮食)产业化龙头企业;以最高级别认定填报即可。

8.应急加工企业指县级及以上政府或粮食行政管理部门为应对突发事件或灾害而正式发文指定的保障成品粮应急加工供应的粮油加工业企业;以最高级别认定填报即可。

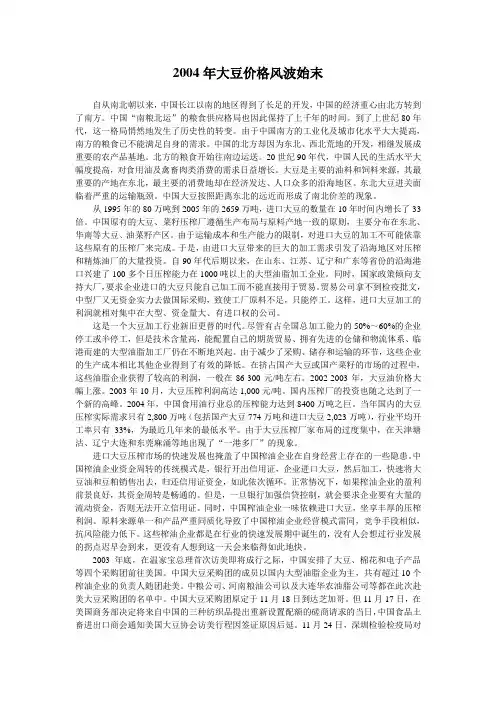

2004年大豆价格风波始末自从南北朝以来,中国长江以南的地区得到了长足的开发,中国的经济重心由北方转到了南方。

中国“南粮北运”的粮食供应格局也因此保持了上千年的时间。

到了上世纪80年代,这一格局悄然地发生了历史性的转变。

由于中国南方的工业化及城市化水平大大提高,南方的粮食已不能满足自身的需求。

中国的北方却因为东北、西北荒地的开发,相继发展成重要的农产品基地。

北方的粮食开始往南边运送。

20世纪90年代,中国人民的生活水平大幅度提高,对食用油及禽畜肉类消费的需求日益增长。

大豆是主要的油料和饲料来源,其最重要的产地在东北,最主要的消费地却在经济发达、人口众多的沿海地区。

东北大豆进关面临着严重的运输瓶颈。

中国大豆按照距离东北的远近而形成了南北价差的现象。

从1995年的80万吨到2005年的2659万吨,进口大豆的数量在10年时间内增长了33倍。

中国原有的大豆、菜籽压榨厂遵循生产布局与原料产地一致的原则,主要分布在东北、华南等大豆、油菜籽产区。

由于运输成本和生产能力的限制,对进口大豆的加工不可能依靠这些原有的压榨厂来完成。

于是,由进口大豆带来的巨大的加工需求引发了沿海地区对压榨和精炼油厂的大量投资。

自90年代后期以来,在山东、江苏、辽宁和广东等省份的沿海港口兴建了100多个日压榨能力在1000吨以上的大型油脂加工企业。

同时,国家政策倾向支持大厂,要求企业进口的大豆只能自己加工而不能直接用于贸易。

贸易公司拿不到检疫批文,中型厂又无资金实力去做国际采购,致使工厂原料不足,只能停工。

这样,进口大豆加工的利润就相对集中在大型、资金量大、有进口权的公司。

这是一个大豆加工行业新旧更替的时代。

尽管有占全国总加工能力的50%~60%的企业停工或半停工,但是技术含量高,能配置自己的期货贸易、拥有先进的仓储和物流体系、临港而建的大型油脂加工厂仍在不断地兴起。

由于减少了采购、储存和运输的环节,这些企业的生产成本相比其他企业得到了有效的降低。

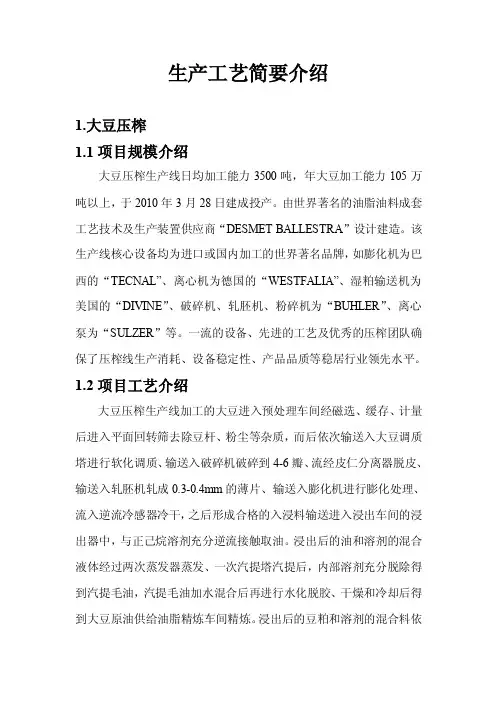

生产工艺简要介绍1.大豆压榨1.1项目规模介绍大豆压榨生产线日均加工能力3500吨,年大豆加工能力105万吨以上,于2010年3月28日建成投产。

由世界著名的油脂油料成套工艺技术及生产装置供应商“DESMET BALLESTRA”设计建造。

该生产线核心设备均为进口或国内加工的世界著名品牌,如膨化机为巴西的“TECNAL”、离心机为德国的“WESTFALIA”、湿粕输送机为美国的“DIVINE”、破碎机、轧胚机、粉碎机为“BUHLER”、离心泵为“SULZER”等。

一流的设备、先进的工艺及优秀的压榨团队确保了压榨线生产消耗、设备稳定性、产品品质等稳居行业领先水平。

1.2项目工艺介绍大豆压榨生产线加工的大豆进入预处理车间经磁选、缓存、计量后进入平面回转筛去除豆杆、粉尘等杂质,而后依次输送入大豆调质塔进行软化调质、输送入破碎机破碎到4-6瓣、流经皮仁分离器脱皮、输送入轧胚机轧成0.3-0.4mm的薄片、输送入膨化机进行膨化处理、流入逆流冷感器冷干,之后形成合格的入浸料输送进入浸出车间的浸出器中,与正己烷溶剂充分逆流接触取油。

浸出后的油和溶剂的混合液体经过两次蒸发器蒸发、一次汽提塔汽提后,内部溶剂充分脱除得到汽提毛油,汽提毛油加水混合后再进行水化脱胶、干燥和冷却后得到大豆原油供给油脂精炼车间精炼。

浸出后的豆粕和溶剂的混合料依次输送进入蒸脱机(DT)脱除溶剂、豆粕干燥冷却器(DC)干燥冷却调水调温后再进一步粉碎,最后与粉碎后的细豆皮按比例掺兑并充分混合后得到不同等级的成品豆粕。

1.3项目工艺流程2.油脂精炼2.1项目规模介绍油脂精炼生产线于2004年9月20日建成并投产,日加工能力为1200吨,包括600吨/日化学精炼线和600吨/日物理精炼线,年处理油料能力达36万吨。

两条生产线,同时可满足加工大豆原油、菜籽油、棕榈毛油、28度、24度、18度、16度、12度、10度等棕榈油。

精炼生产线工艺设备采用国产一流的皇冠友谊工艺设备,其中核心设备均采用进口原装装备如德国WESTFALIA离心机、德国WESTFALIA离心混合器、美国HMD高温油泵、德国GEKAKONUS 高压锅炉、美国PULSAFEEDER计量泵、德国KORTING真空泵及西门子控制系统等,各项指标消耗均达到国内同行一流的水准,为油脂包装生产线提供稳定可靠的原料。

油脂精炼节能减排新技术及装备的探讨张科红;李春宝;郭立;高芳梅【摘要】食用油精炼技术已趋成熟,可是环境污染和能源消耗过大的问题仍然很突出,引进高端设备虽然能达到节能减排目的,但并不能从根本上改善.针对上述问题,主要从油脂精炼生产工艺的选择、高度自动化控制及生产装备等方面对油脂精炼车间节能减排进行分析和探讨.【期刊名称】《粮食与食品工业》【年(卷),期】2013(020)006【总页数】4页(P13-15,20)【关键词】油脂精炼;节能减排;技术【作者】张科红;李春宝;郭立;高芳梅【作者单位】郑州远洋油脂工程技术有限公司,郑州 450000;郑州远洋油脂工程技术有限公司,郑州 450000;郑州远洋油脂工程技术有限公司,郑州 450000;郑州远洋油脂工程技术有限公司,郑州 450000【正文语种】中文【中图分类】TS22食用油精炼技术已趋成熟,以一级大豆油为例,需要通过水化、碱炼、脱色和脱臭四个工段,产品可以达到国家标准。

其中,水化碱炼工段产生大量废水、脱色工段产生废气和废渣、脱臭工段产生废水和废气,这些均是不可避免的问题。

随着食用油产业竞争日趋激烈,其造成的环境污染问题也越来越突出,尤其是中小油脂加工企业,该问题尤为严重,很多油厂的废水、废气、废渣未经处理就直接排放,造成极大污染,治理已刻不容缓。

因此,节约能源,提高能源利用效率,既是解决资源战略问题,实现我国经济社会可持续发展的长久之计,也是降低成本,增加效益、提高企业竞争力的必然选择,食用油精炼车间的节能减排举措也越来越受到业内人士的关注[1]。

目前,多数加工企业以采用高端精炼设备从而达到节能降耗目的,如配套进口离心机、高效换热器、进口真空泵等,这些用巨大的投资对提高产品质量、节能减排起到一定作用,但究其根本,其产生的污染、造成的能源损失及油品质量并不能得到根本改善。

笔者根据本单位多年油脂精炼的工厂实践,对食用油精炼车间各工段产生废水、废汽以及能源消耗过大的问题采取各种新技术及措施,以节能减排、大力推进生态文明建设、推动油脂产业健康发展做初步探讨及研究。

植物油生产设备的计算例题(续)

植物油生产设备的计算涉及多个方面,包括原料处理、提取、

脱脂、精炼等环节。

以下是一个综合计算的例题:

假设某植物油生产厂家每天需要处理10吨大豆,以提取大豆油。

大豆的油含量约为18%,设备提取率为95%。

请计算:

1. 每天需要提取的大豆油数量。

2. 如果设备每小时工作8小时,计算所需的提取设备的容量。

3. 假设脱脂设备的效率为90%,计算脱脂后的油量。

4. 精炼设备损失率为5%,计算精炼后的油量。

首先,计算每天需要提取的大豆油数量:

每天处理的大豆数量为10吨,大豆的油含量为18%,设备提取

率为95%,则每天提取的大豆油数量为10 0.18 0.95 = 1.71吨。

其次,计算所需的提取设备的容量:

设备每小时工作8小时,每天需要提取1.71吨的大豆油,所以每小时需要提取1.71 / 8 = 0.21375吨的大豆油。

因此,提取设备的容量应不小于0.21375吨/小时。

然后,计算脱脂后的油量:

脱脂设备的效率为90%,则脱脂后的油量为1.71 0.9 = 1.539吨。

最后,计算精炼后的油量:

精炼设备损失率为5%,则精炼后的油量为1.539 (1-0.05) = 1.462吨。

综上所述,根据以上例题,我们可以计算出每天需要提取的大豆油数量、提取设备的容量、脱脂后的油量以及精炼后的油量。

这些计算对于植物油生产设备的规划和生产过程中的实际操作具有重要的指导意义。

生产一级豆油精炼工艺的研究曾俊;任小娜【摘要】Tracking the production of factory, considering the production cost, the process parameters of high-qualilty soybean oil were researched. The results showed that:processing capacity is 17T/h, with the alkali adding amount of 75L, degumming reaction time of 30min, alkali refining reaction time under the conditions of 15min, the optimal amount of phosphoric acid was 0.1%of the processing capacity;with the bleaching temperature of 110℃, the re-action time of 40min, the reaction pressure of 30mbarg, the optimum amount of activated carclazyte was 1.3%of the processing capacity;with the deodorization pressure of 2mbarg, deodorization time of 1h, the optimal reaction tem-perature of deodorization was 240℃.%跟踪工厂实际生产,综合考虑工厂生产成本,对高品质一级豆油精炼的工艺参数进行研究。

处理量为17 T/h时,在碱添加量为75 L、脱胶反应时间30 min和碱炼反应时间15 min的条件下最佳的磷酸添量为油重的0.1%;在反应温度110℃、反应时间40 min和脱色压力30 mbarg的条件下,活性白土的最佳添加量为油重的1.3%;在脱臭压力为2 mbarg、脱臭时间为1 h的条件下最佳的反应温度为240℃.【期刊名称】《喀什师范学院学报》【年(卷),期】2014(000)003【总页数】3页(P24-26)【关键词】一级豆油;生产工艺;碱炼;脱色;脱臭【作者】曾俊;任小娜【作者单位】喀什师范学院教务处,新疆喀什844008;喀什师范学院生物与地理科学系,新疆喀什844008【正文语种】中文【中图分类】TS224近几年,我国大规模豆油生产线装备的技术水平已经接近国际先进水平,完全可以替代进口设备,但是在生产加工过程中,由于一些技术参数没有掌握或控制不严格,导致产品某些指标偏高,产品的品质或储存期过低,有时直接导致产品不合格,需重新加工,从而造成巨大经济损失[1-4].大豆油精炼工艺主要分为碱炼、脱色、脱臭三个阶段,每个阶段采用不同的工艺方式和操作参数,以去除其中有害人体健康的物质和不利于储存的成份.目前,关于实际生产一级豆油精炼工艺的研究报道较少.本文主要研究了一级豆油精炼实际生产中各阶段的重要工艺参数及其对产品品质的影响,并结合工厂生产成本确定最合适的生产参数.1 原料、生产工艺及检测方法1.1 原料及设备1.1.1 原料四级大豆油(酸价3.4 mgKOH/g,含磷量278.3 ppm),85%磷酸(食品级),30%NaOH(食品级),活性白土.1.1.2 设备离心机:德国维斯法利亚RSE170;高压锅炉:德国Korting;真空系统:德国Korting;罐类设备均为国内生产.1.2 精炼生产工艺1.2.1 碱炼1.2.2 脱色工艺1.2.3 脱臭工艺1.3 检测方法1.3.1 酸价检测方法参照GB/T5009.37-2003.1.3.2 色泽检测方法参照GB/T 22460-2008.1.3.3 含磷量的检测方法参照SN/T 0801.2-1999.2 结果与分析2.1 碱炼对于大豆油碱炼工艺,毛油中的胶杂和游离脂肪酸(FFA)都在这里脱出.脱胶是脱除油脂中含有胶体物质的工艺过程.在脱除的胶质物中,主要是磷脂和与磷脂结合的钙、镁、铁等微量金属及其它杂质.其中大豆毛油含有3%左右磷脂,它们对油脂制品的风味、稳定性及其在使用时的起泡现象等均有直接关系.磷脂大体可分为水化磷脂与非水化磷脂.水化磷脂含有极性较强的基团,可以根据其性质通过水化的方法去除,即利用磷脂等脂质分子中所含亲水基,将一定量热水或酸加入到油中,使胶体水溶性脂质吸水膨胀、凝聚,进而采用沉降或离心方式从油中进行分离;非水化磷脂在酸性条件下可以解离,解离的磷脂能形成不溶于油的水合液态晶体.利用这个性质,可加入油重0.05%~0.2%的磷酸进行调理,使液晶态的磷脂水化絮凝,然后采用离心机进行分离.此工艺可以使脱胶油中的含磷量降至8 mg/kg以下[5].油脂FFA的去除主要是采用加碱中和的方法.向油中加入一定量的碱,其可与油中的FFA发生中和反应生成皂,然后采用离心机进行分离.若碱炼工序产品不合格,一方面会加重脱色和脱臭的负担、增加白土的消耗,使过滤困难,严重时还会造成设备结焦,影响油脂的质量和精炼的经济效益;另一方面非水化磷脂的存在会导致精炼损耗大,油脂颜色较深,特别是储存过程中回色现象严重.碱炼工艺的参数和指标见图1.碱炼油的指标参数有很多种,本文选择对油品质影响最大的含磷量和FFA两个指标进行分析.由图1可以看出,对于油中的含磷量,当磷酸的添加量逐渐增大时,脱皂油的含磷量呈稳步下降的趋势,四级油中含磷量为278.3 ppm,添加油重0.05%的磷酸后的含磷量为18.7 ppm,添加油重0.1%的磷酸后的含磷量为7.84 ppm;成品油中含磷量在磷酸添加量为0.1%和0.15%时基本一致,分别为1.43 ppm和1.16 ppm.从图中可以看出,在相同磷酸添加量和工艺参数条件下,成品油中的含磷量比脱皂油中的含磷量低,这是因为部分未脱除的磷脂在后续脱色工艺中被白土吸附脱去一部分.磷酸加入的目的是去除油脂中的胶质,但是过量的磷酸会使油的FFA升高,因此当磷酸添加量由0.1%到0.15%时,脱皂油的FFA呈上升趋势,由0.07%上升到0.1%.成品油的FFA基本上没有很大的变化,在0.03%~0.04%之间.从图中可以看出,成品油的FFA比脱皂油的FFA低,这是因为脱色和脱臭工艺也可以去除部分FFA.根据含磷量和FFA 指标,综合考虑工厂的实际生产成本,此工艺条件下最佳的磷酸添加量为0.1%,这样既可以最大限度的去除胶质,保证油的品质,也降低了生产成本提高经济效益. 图1 碱炼工艺参数及指标反应条件:毛油17T/h,碱添加量75 L;脱胶反应时间30min;碱炼反应时间15m in2.2 脱色脱色的方法很多,但工业上应用最为广泛的是吸附脱色法.它是利用某些对色素具有选择性作用的物质(吸附剂)吸附除去油脂内色素及其他杂质的方法.在吸附脱色中除了脱除油脂中的色素,改善油品外观外,还可吸附除去微量金属和微量皂、磷脂等胶质,甚至还可吸附某些臭味物质、多环芳烃和残留农药等.[6]脱色油的参数及指标如图2所示.影响脱色工艺的参数有很多,本文选择了最能体现脱色油品质的色泽和FFA两个指标进行分析(色泽是选择红值).由图2可以看出,对于色泽指标,脱色油的色泽(红值)随着白土添加量的增加而稳步下降,由3.0降至2.1;成品油的色泽(红值)也是逐步略有下降,由0.8降至0.4,在白土添加量为1.3%和1.4%时基本一样.由于脱臭工艺的汽提作用可以去除小分子的色素物质,因此成品油的色泽比脱色油低.对于FFA指标,脱色油的FFA随着白土添加量的增加逐步上升,由0.1%升至0.17%.这是因为活性白土呈酸性,过量的添加会增加油的FFA的含量.这样不仅增加生产成本,还加会大脱臭工艺的负荷,所以不能为了追求脱色油较低的色泽而过量的添加活性白土.活性白土的添加量要根据脱色油和其对应的成品的指标一起判定.因此根据色泽和FFA含量指标,结合工厂的生产成本,在此工艺下最佳的白土添加量为1.3%,这样既可以最大限度的去除色素降低油脂色泽,也降低了生产成本.图2 脱色工艺参数及指标脱色油流量17 T/h,反应温度110℃,反应时间40m in,脱色压力30mbarg2.3 脱臭毛油经过化学精炼或物理精炼处理后还含有一定量的脂肪酸及微量的醛类、酮类、烃类、甘油酯的氧化物、肥皂味、白土味等,这些物质形成油脂的臭味,这些低沸点组分的含量范围在化学精炼中约占油量的0.1%~0.5%,而在物理精炼中则为0.5%~5%.油脂要达到高烹油或色拉油标准,就必须经过脱臭处理.目前油脂精炼采用的脱臭方法一般都是高温真空水蒸汽蒸馏法[7].脱臭工艺参数和指标见图3.对于脱臭工艺来说,脱臭真空度、脱臭温度、脱臭时间对油的品质有着非常重要的影响.较高的真空度可以防止油脂氧化,缩短脱臭时间,提高脱臭效率,如今的工业真空系统已经完全可以提供油脂脱臭所需要的真空.目前对于脱臭真空度和反应时间的研究报道已经非常充分.脱臭温度的高低会直接影响到成品油的品质,过高的反应温度会增加油脂中反式脂肪酸的含量[8],同时,也增加了生产成本,提高了生产的潜在安全风险.因此本文主要研究了脱臭的温度对脱臭工艺的影响,以成品油的色泽(红值)和FFA作为评价指标.由图3可以看出,随着脱臭温度由210℃升高到240℃,成品油的FFA和色泽都明显降低,FFA含量由0.12%降至0.04%,色泽(红值)由1.8降至0.7;脱臭温度由240℃升高到250℃,成品油的色泽和FFA降低趋势不明显,色泽(红值)由0.7降至0.6,FFA含量在0.03%~0.04%.根据色泽和FFA指标,结合工厂的生产成本,在此工艺下最佳的反应温度为240℃.图3 脱臭工艺参数及指标脱臭油流量17T/h,脱臭时间1 h,脱臭压力2mbarg,脱臭塔直接蒸汽压力2mbarg3 结论通过对工厂实际生产跟踪得到研究结果:处理量为17 T/h时,防止油脂回色和降低生产成本的前提下生产高品质一级大豆油,在碱添加量为75 L,脱胶反应时间30 min和碱炼反应时间15 min的条件下最佳的磷酸添量为油重的0.1%;在反应温度110℃,反应时间40 min和脱色压力30 mbarg的条件下,白土的最佳添加量为油重的1.3%;在脱臭压力为2mbarg、脱臭时间为1 h的条件下最佳的反应温度为240℃.参考文献:[1] 王瑞元.2004年中国油脂工业的回顾[J].中国油脂,2005,30(7):7-11.[2] 王瑞元.2005年的中国油脂工业[J].中国油脂,2006,31(6):22-26.[3] 代运斌,李普选.大豆脱皮工艺在生产中的应用[J].中国油脂,2005,30(2):31-32.[4] 杨帆,刘世鹏,祁继松,等.大型大豆油脂加工生产线建设实践[J].中国油脂,2007,32(1):15-19.[5] 赵国志,刘喜亮,刘智锋.油脂脱胶技术[J].粮食与油脂,2004,(1):3-8.[6] 刘元法,王兴国,金青哲,等.油脂脱色过程中吸附剂对色素及微量成分的影响[J].中国油脂,2005,30(2):25-27.[7] 鲁志成,梁少华,马传国.影响油脂脱臭效果因素的分析与探讨[J].中国油脂,2003,28(11):22-25.[8] 梁少华,马传国,王建国,等.脱臭工艺条件对大豆油中反式脂肪酸含量的影响[J].中国粮油学报,2005,23(1):71-76.。

第一章总论1.1项目名称及承办单位1.1.1项目名称某某某江源油脂有限责任公司年处理5 万吨大豆深加工项目。

1.1.2项目承办单位某某某江源油脂有限责任公司1.1.3项目拟建地点黑龙江省齐齐哈尔市某某某某某某镇青山路1 号(某某某江源油脂有限责任公司院内)1.1.4项目建议书编制单位某某某江源油脂有限责任公司1.2 项目建议书研究的依据和范围1.2.1 工作的依据(1 )《轻工业建设项目可行性研究报告编制内容深度规定》(QBJS5-92)。

(2)本项建议书研究大豆深加工工程内容。

1.2.2 研究工作的范围某某某江源油脂有限责任公司对年加工5 万吨大豆改扩建项目的产品方案、市场情况、项目技术可行性、厂址选定、建设规模、工程技术方案、环境保护方案、企业组织与劳动定员方案、项目实施进度及建设投资进行研究分析,并对项目进行财务评价,同时对产品工艺方案、设备选型、设计方案等进行论述并提出建议。

1.3 研究工作概况根据产品市场和某某某及周边地区大豆产量情况,公司对本项目的产品方案和生产规模进行了确定和完善,使产品方案和建设规模更趋合理,更符合中国国情和项目需要,并开始与国内大豆分离蛋白、大豆粉末磷脂设备生产厂家进行广泛接触,在对国内大豆分离蛋白、大豆粉末磷脂设备生产厂家进行考察的基础上,对本项目需要的设备生产厂家进行了卓有成效的技术交流,并对这些公司的设备与国内同类产品从产品质量、机械性能、技术指标、设备投资进行了综合比较,为本项目的顺利进行打下了良好的基础。

1.4产品方案与生产规模本工程项目为改扩建,同时配套各种辅助工程。

本项目所生产的大豆分离蛋白、大豆粉末磷脂、色拉油、一级大豆油、饲料豆粕,目前先考虑对外销售大豆分离蛋白、大豆粉末磷脂、色拉油、一级大豆油及各种副产品,根据市场的发展需求及公司发展战略,可全部或部分利用大豆粉末磷脂生产卵磷脂、磷脂胶囊和磷脂糖衣片,增加公司的市场竞争力。

本项目年加工大豆5 万吨, 分为大豆预处理、浸油、大豆分离蛋精练、粉末磷脂、锅炉6 个车间。

附件1国家粮食流通统计调查制度国家粮食和物资储备局制定国家统计局批准2021年11月—3—本制度根据《中华人民共和国统计法》《粮食流通管理条例》和《中央储备粮管理条例》的有关规定制定《中华人民共和国统计法》第七条规定:国家机关、企业事业单位和其他组织以及个体工商户和个人等统计调查对象,必须依照本法和国家有关规定,真实、准确、完整、及时地提供统计调查所需的资料,不得提供不真实或者不完整的统计资料,不得迟报、拒报统计资料。

《中华人民共和国统计法》第九条规定:统计机构和统计人员对在统计工作中知悉的国家秘密、商业秘密和个人信息,应当予以保密。

《中华人民共和国统计法》第二十五条规定:统计调查中获得的能够识别或者推断单个统计调查对象身份的资料,任何单位和个人不得对外提供、泄露,不得用于统计以外的目的。

《粮食流通管理条例》第二十三条规定:所有从事粮食收购、销售、储存、加工的经营者以及饲料、工业用粮企业,应当建立粮食经营台账,并向所在地的县级人民政府粮食和储备行政管理部门报送粮食购进、销售、储存等基本数据和有关情况。

粮食经营台账的保存期限不得少于3年。

粮食经营者报送的基本数据和有关情况涉及商业秘密的,粮食和储备行政管理部门负有保密义务。

《中央储备粮管理条例》第三十六条规定:中国储备粮管理总公司应当定期统计、分析中央储备粮的储存管理情况,并将统计、分析情况报送国务院—4—发展改革部门、国家粮食行政管理部门、国务院财政部门及中国农业发展银行。

《粮食流通管理条例》第三十条规定:国务院发展改革部门及国家粮食和储备行政管理部门会同国务院农业农村、统计、市场监督管理等部门负责粮食市场供求形势的监测和预警分析,健全监测和预警体系,完善粮食供需抽查制度,发布粮食生产、消费、价格、质量等信息。

《粮食流通管理条例》第三十八条规定:粮食和储备行政管理部门依照本条例对粮食经营者从事粮食收购、储存、运输活动和政策性粮食的购销活动,以及执行国家粮食流通统计制度的情况进行监督检查。

一. 日处理300T/d 大豆油精炼工艺流程图

废水

废白土

BG1535-2003)

300吨/日大豆油精炼工艺流程简述

毛豆油符合GB1535-2003原油标准,经过滤后的毛豆油含杂量≤0.2%,然后进入碱炼工序:分别加入磷酸(浓度35%)和10Be °的烧碱液混合。

混合后进入碱炼离心机进行油皂分离,分离后的油脚泵入皂脚池。

碱炼后的中性油进入水浇工序,加水量为8%。

油水混合后进入水洗离心机分离,分离后的水洗废水经过翻水池隔栏后进入废水处理车间。

经处理后达到国家二级排放标准排放。

水洗后的油进入真空干燥塔干燥(干燥温度90℃-110℃),干燥后的水洗油进入脱色塔,加入10公斤/吨油白土进行脱色,再过滤。

过滤的废白土入池,脱色油进入脱臭塔真空脱臭,脱臭温度125℃左右。

脱臭的馏出物一般为脂肪酸类,装桶后销售。

脱臭油经冷却至50℃以下,入成品油罐,成品油罐为一级大豆油,质量符合GB1535-2003一级大豆油标准。

皂脚21.18t

废水24t

成品油N4=287.6t

原料油,成品油标准:均按(GB1535-2003)执行

酸值设定小于等于2 毛豆油用N1表示,中性油用N2表示,脱色油用N3表示,成品油用N4表示

设定水洗中性油无损失

碱炼时皂脚带走的油量为毛油的2.5%

脱色时白土带走的油量为中性油的1.1%

真空脱臭挥发损失为脱色油的0.6%

毛豆油N1=300吨/日

中性油N2=毛豆油N1×(1-2.5%)=292.5吨/日

脱色油N3=中兴油N2×(1-1.1%)=292.5×98.9%=289.3吨/日

成品油N4=脱色油N3×(1-0.6%)=289.3×99.4%=287.6吨/日

产一级豆油287.6吨/日

总精炼率:287.6/300=95.87%

总油损失:12.4

主要原辅料日消耗量

1.饱和蒸汽(1.00mpa)220公斤/吨油

220×300t/d=66吨汽/日

2.煤耗:(发热量21MJ/kg)吨油14公斤/吨油×300吨/日=4.2吨煤/日

3.电耗:20度/吨油20×300=6000度/日

4.碱耗:(据计算)每吨油约3公斤固体碱,采用10Be°浓度的碱液约4

5.6公斤/吨油,每天需10Be°液碱45.6×300t/d=13.68吨/日

5.磷酸:浓度5% 每吨油消耗1.0公斤

1.0×300吨=0.3吨/日

6.白土:每吨油消耗10公斤10×300吨=3吨/日白土

7.水洗水:毛油量的8% 300×8%=24吨废水

8.循环冷却水消耗1% 300×1%=3吨

四.三废数量的确定和去向

一.数量

1.煤渣:煤渣一般按煤的30%出渣,则渣量30%×4.2吨=1.3吨渣/日

2.由碱、磷酸、油酸形成的油脚1

3.68+0.3+(300-292.5)吨=13.68+7.8=21.48吨油脚/日

3.废白土由白土±脱色损耗油,即:30+(292.5-289.3)=33.2吨废白土/日

4.脱臭馏出物:(主要是脂肪酸混合物)脱色油289.3-成品油287.6=1.7吨/日

5.废水:主要是水洗废水和冷却循环水24+3=27吨废水/日

二.主要去向

1.煤渣:→销售

2.油脚→入池后→销售

3.废白土→入池后→销售

4.馏出物→装桶后→销售

5.废水→水池隔栏→废水处理车间→(达标后)排放

三.三废去向流程图。