测量系统GR&R分析

- 格式:ppt

- 大小:277.00 KB

- 文档页数:22

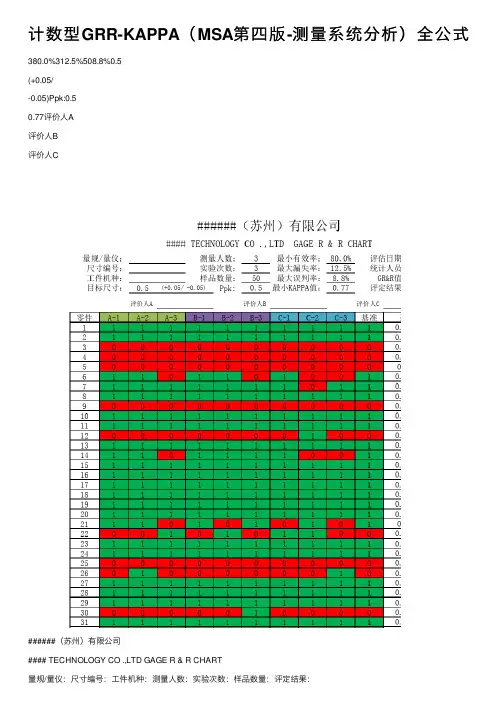

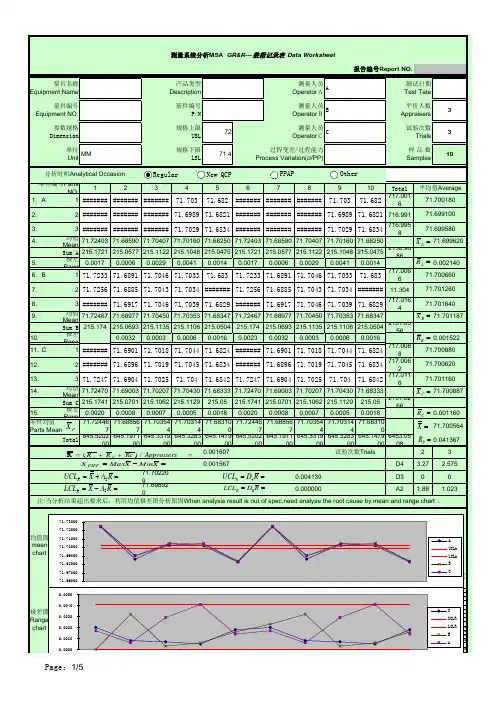

计数型GRR-KAPPA(MSA第四版-测量系统分析)全公式380.0%312.5%508.8%0.5

(+0.05/

-0.05)Ppk:0.5

0.77评价⼈A

评价⼈B

评价⼈C

######(苏州)有限公司

#### TECHNOLOGY CO .,LTD GAGE R & R CHART

量规/量仪:尺⼨编号:⼯件机种:测量⼈数:实验次数:样品数量:评定结果:

评估⽇期:统计⼈员:GR&R值:24%

最⼩有效率:最⼤漏失率:最⼤误判率:最⼩KAPPA值:⽬标尺⼨:

变差来源

总检查数

相配数

错误的拒收

错误的接受

不相配

95%UCI

计算所得结果

95%LCI

总检查数

⼀致的数量

95%UCI

计算所得结果

95%LCI

样本:

补充:

kappa⼤于0.75表⽰有很好的⼀致

对于产品控制的情况下,当测量结果与决定准则是确定“符合或不

符合某特性的规范”(如:100%检验或抽样),样品(或标准)必须被选择,但不需要包括整个过程范围。

测量系统的评估是以特性公差为基础(如对公差的%GRR)。

在过程研究情况下,当测量结果与决定准则是确定“过程稳定性、

⽅向以及是否符合⾃然的过程变差”(如:SPC、过程控制、能⼒及过程改进),在整个作业过程范围的样本可获得性变得⾮常重要。

当评估⼀测量系统对过程控制的适⽤性时(如对过程变差

的%GRR),推荐采⽤过程变差的独⽴估计法(过程能⼒研究)。

如果Ppk⼤于1,则将测量系统与过程进⾏⽐较

如果Ppk⼩于1,则将测量系统与公差进⾏⽐较。

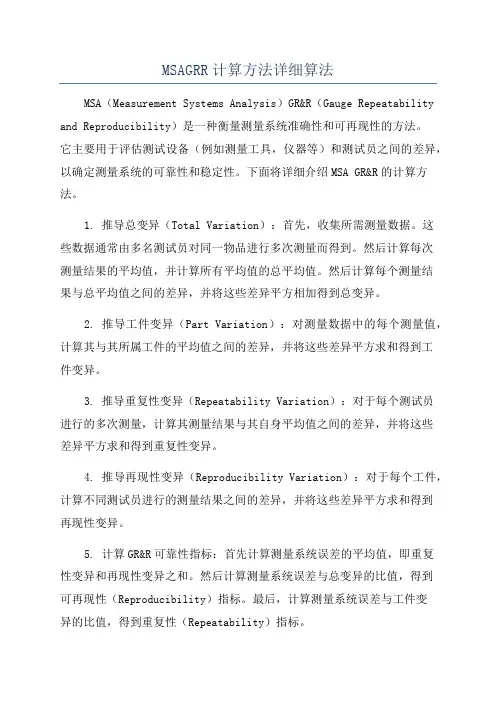

MSAGRR计算方法详细算法MSA(Measurement Systems Analysis)GR&R(Gauge Repeatability and Reproducibility)是一种衡量测量系统准确性和可再现性的方法。

它主要用于评估测试设备(例如测量工具,仪器等)和测试员之间的差异,以确定测量系统的可靠性和稳定性。

下面将详细介绍MSA GR&R的计算方法。

1. 推导总变异(Total Variation):首先,收集所需测量数据。

这些数据通常由多名测试员对同一物品进行多次测量而得到。

然后计算每次测量结果的平均值,并计算所有平均值的总平均值。

然后计算每个测量结果与总平均值之间的差异,并将这些差异平方相加得到总变异。

2. 推导工件变异(Part Variation):对测量数据中的每个测量值,计算其与其所属工件的平均值之间的差异,并将这些差异平方求和得到工件变异。

3. 推导重复性变异(Repeatability Variation):对于每个测试员进行的多次测量,计算其测量结果与其自身平均值之间的差异,并将这些差异平方求和得到重复性变异。

4. 推导再现性变异(Reproducibility Variation):对于每个工件,计算不同测试员进行的测量结果之间的差异,并将这些差异平方求和得到再现性变异。

5. 计算GR&R可靠性指标:首先计算测量系统误差的平均值,即重复性变异和再现性变异之和。

然后计算测量系统误差与总变异的比值,得到可再现性(Reproducibility)指标。

最后,计算测量系统误差与工件变异的比值,得到重复性(Repeatability)指标。

6.评估和改进:通过对可再现性和重复性指标的分析,评估测量系统的可靠性和稳定性。

如果得到较高的指标值,则说明测量系统的误差较小,系统较为可靠。

如果得到较低的指标值,则需要对测量系统进行改进或调整以提高其准确性和稳定性。

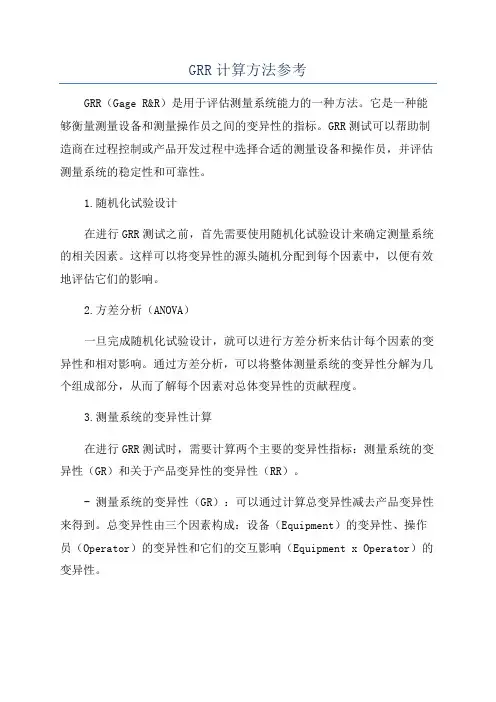

GRR计算方法参考GRR(Gage R&R)是用于评估测量系统能力的一种方法。

它是一种能够衡量测量设备和测量操作员之间的变异性的指标。

GRR测试可以帮助制造商在过程控制或产品开发过程中选择合适的测量设备和操作员,并评估测量系统的稳定性和可靠性。

1.随机化试验设计在进行GRR测试之前,首先需要使用随机化试验设计来确定测量系统的相关因素。

这样可以将变异性的源头随机分配到每个因素中,以便有效地评估它们的影响。

2.方差分析(ANOVA)一旦完成随机化试验设计,就可以进行方差分析来估计每个因素的变异性和相对影响。

通过方差分析,可以将整体测量系统的变异性分解为几个组成部分,从而了解每个因素对总体变异性的贡献程度。

3.测量系统的变异性计算在进行GRR测试时,需要计算两个主要的变异性指标:测量系统的变异性(GR)和关于产品变异性的变异性(RR)。

- 测量系统的变异性(GR):可以通过计算总变异性减去产品变异性来得到。

总变异性由三个因素构成:设备(Equipment)的变异性、操作员(Operator)的变异性和它们的交互影响(Equipment x Operator)的变异性。

-关于产品变异性的变异性(RR):评估了测量操作员测量同一产品时的变异性。

RR是由操作员的变异性和操作员与产品之间的交互影响组成的。

4.GRR计算有几种不同的方法可以计算GRR指标- Gage R&R(%):即GRR的百分比。

可以通过计算GR和RR的比值,并乘以100来计算。

GRR(%)越低,说明测量系统的稳定性和可靠性越高。

- Gage R&R(Value):以测量单位为单位的GRR值。

可以通过计算GR和RR之和来得到。

5.结果解读和改进措施根据GRR测试的结果,可以对测量系统的稳定性和可靠性进行评估。

较低的GRR值表示测量系统的可靠性较高,并且对测量结果的变异性贡献较小。

如果GRR值较高,说明测量系统存在问题,需要采取相应的改进措施,例如更换测量设备、培训操作员等。

GRR管理办法GRR(GR&R)是指测量系统重复性与再现性(Gage Repeatability and Reproducibility)的能力,即评估测量工具或设备的稳定性和一致性。

GRR管理办法则是指在实施GRR评估过程中的一些具体管理措施和步骤,旨在确保评估结果的准确性和可靠性。

本文将介绍GRR管理办法的基本概念、主要步骤和注意事项。

一、概述GRR管理办法是在进行GRR评估时所需遵循的一系列管理规定和操作流程,旨在确保评估结果的可靠性和可重复性。

通过对测量系统的重复性和再现性进行评估,可以判断该系统在不同操作者和环境下的测量误差情况,从而选择合适的测量系统和优化测量过程,以提高产品质量和生产效率。

二、GRR管理办法的步骤1.确定评估目标:在进行GRR评估前,需要明确评估的目标和标准,即确定测量系统的可接受误差范围以及评估结果的判定标准。

2.选择评估方法:根据实际情况选择合适的GRR评估方法,常用的方法包括ANOVA法、均值偏移法和范围法等。

在选择评估方法时,需要考虑测量数据的特点和评估的目的,确保评估结果的准确性和可靠性。

3.确定评估样本:根据评估目标和方法,确定评估所需的样本数量和样本组成。

样本的选择应具有代表性,能够全面反映实际的测量情况。

4.进行评估实验:按照评估方法和样本要求,进行评估实验。

在实验过程中,不同的操作者应按照统一的操作流程进行测量,以确保实验的可比性和公正性。

同时,要注意记录实验所需的关键参数和数据,以便后续的数据分析和结果判定。

5.数据分析和结果判定:对实验中得到的测量数据进行分析和处理,计算得到评估指标和结果。

根据评估指标和判定标准,对测量系统的重复性和再现性进行评估和判定。

评估结果应以可视化的方式呈现,便于理解和使用。

6.制定改进措施:根据评估结果,对存在的问题和不足进行分析,并提出相应的改进措施。

改进措施可以包括优化测量设备、改进测量方法或调整工艺流程等,旨在提高测量系统的稳定性和一致性。

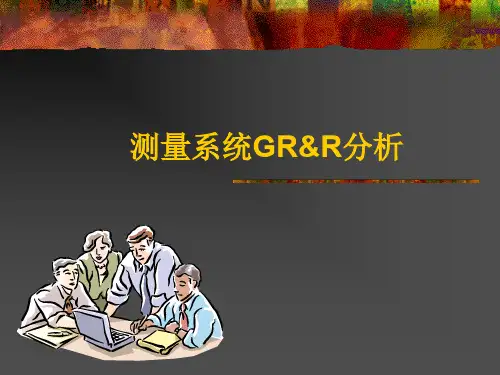

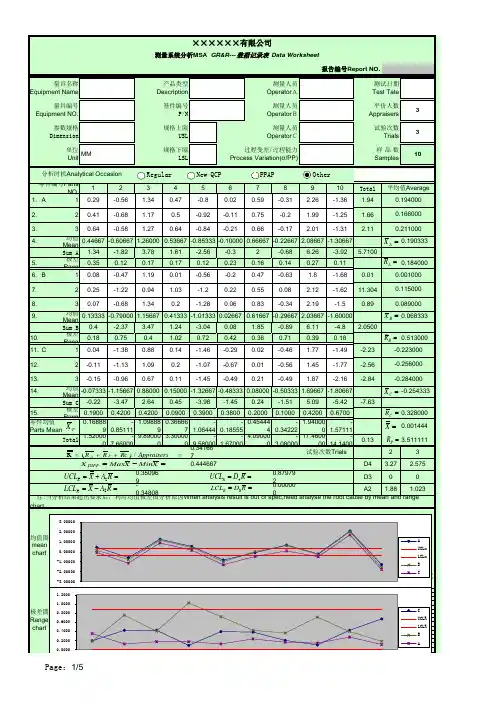

372371.41012345678910Total 1.A 1#####################71.70371.682#####################71.70371.682717.00182.2#####################71.698971.6821#####################71.698971.6821716.9913.3#####################71.702971.6834#####################71.702971.6834716.99584.均值Mean 71.7240371.6859071.7040771.7016071.6825071.7240371.6859071.7040771.7016071.6825071.699620Sum A 215.1721215.0577215.1122215.1048215.0475215.1721215.0577215.1122215.1048215.04752150.98865. 极差Rang0.00170.00060.00290.00410.00140.00170.00060.00290.00410.00140.0021406.B 171.723371.689171.704671.703371.68371.723371.689171.704671.703371.683717.00667.271.725671.688571.704371.7034#######71.725671.688571.704371.7034#######11.3048.3#######71.691771.704671.703971.6829#######71.691771.704671.703971.6829717.01649.均值Mean 71.7246771.6897771.7045071.7035371.6834771.7246771.6897771.7045071.7035371.6834771.701187Sum B 215.174215.0693215.1135215.1106215.0504215.174215.0693215.1135215.1106215.05042151.035610. 极差Rang0.00320.00030.00060.00160.00230.00320.00030.00060.00160.00152211.C 1#######71.690171.701871.704471.6824#######71.690171.701871.704471.6824717.008812.2#######71.689671.701971.704571.6834#######71.689671.701971.704571.6834717.006213.371.724771.690471.702571.70471.684271.724771.690471.702571.70471.6842717.011614.均值Mean71.7247071.6900371.7020771.7043071.6833371.7247071.6900371.7020771.7043071.6833371.700887Sum C 215.1741215.0701215.1062215.1129215.05215.1741215.0701215.1062215.1129215.052151.026615. 极差Rang0.00200.00080.00070.00050.00180.00200.00080.00070.00050.00180.00116071.72446771.68856771.70354471.70314471.68310071.72446771.68856771.70354471.70314471.6831071.700564645.520200645.197100645.331900645.328300645.147900645.520200645.197100645.331900645.328300645.1479006453.05080.0413670.00160723D4 3.27 2.57571.7022090.004139D30071.698920.000000A2 1.88 1.02312345678910UCLx 71.702271.702271.702271.702271.702271.702271.702271.702271.702271.7022LCLx 71.698971.698971.698971.698971.698971.698971.698971.698971.698971.6989UCL R0.00410.00410.00410.00410.00410.00410.00410.00410.00410.0041LCLR0.00000.00000.00000.00000.00000.00000.00000.00000.00000.0000公差:6σpp变差PV PV 0.013014PV TVTV#DIV/0!TV基于公差base%#DIV/0!基于零件变差%#DIV/0!基于过程变差%#DIV/0!基于过程能力%#DIV/0!公式A Formula ndc 14.77027381公式B FormulaX^2/nkr 462687.3847462687.3847462687.403462687.4035462687.4035Source DF SS MS F P Source DF SS MS F P Parts 90.018640.00207524.016570.0000090.018640.002071166.10.0000020.000040.00002 5.247340.0160220.000040.0000211.6770.00003180.000070.00000 3.519300.00013600.000070.00000780.000140.00000Total 890.01882890.01882Source VarComp Stdev %Contributi %TV %Tolerance Source VarComp Stdev %Contribut %TV %Tolerance0.000000.00162 1.13%10.63% 1.62%0.000000.00155 1.04%10.18% 1.55%0.000000.001060.48% 6.95% 1.06%0.000000.001330.76%8.74% 1.33%0.000000.001230.65%8.04% 1.23%0.000000.000800.27% 5.22%0.80%0.000000.000750.24% 4.91%0.75%0.000000.000800.27% 5.22%0.80%0.000000.000970.41% 6.37%0.97%0.000230.0151698.87%99.43%15.16%0.000230.0151798.96%99.48%15.17%测试日期Test Tate 量具编号Equipment NO.基件编号P/N 测量人员Operator BB平价人数Appraisers 测量系统分析MSA GR&R---数据记录表 Data Worksheet报告编号Report NO.量具名称Equipment Name 产品类型Description 测量人员Operator AA试验次数Trials 单位UnitMM 规格下限LSL过程变差/过程能力Process Variation(σ/PP)样 品 数Samples参数规格Dimension规格上限USL 测量人员Operator CC71.69958071.70066071.70126071.70164071.70088071.700620分析时机Analytical Occasion零件编号PartsNO.平均值Average 71.70018071.699100sumSQ(sum(men))/nr SUMSQ(sum(1-10part))/kr 71.701160零件均值Parts Mean Total试验次数Trials 0.001567Part - To - Part Part - To - Part 注:当分析结果超出要求后,利用均值极差图分析原因When analysis result is out of spec,need analyse the root cause by mean and range chart 。

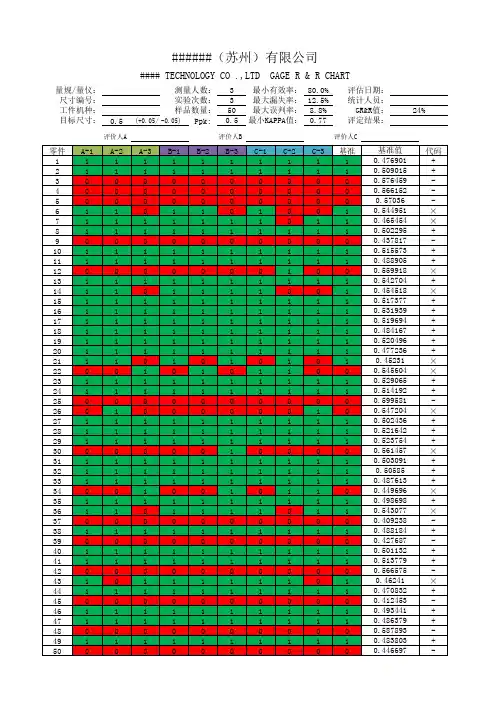

380.0%312.5%508.8%0.5

(+0.05/

-0.05)Ppk:0.5

0.77评价人A

评价人B

评价人C

最小KAPPA值:目标尺寸:

评定结果:

评估日期:统计人员:GR&R值:24%

最小有效率:最大漏失率:最大误判率:量规/量仪:尺寸编号:工件机种:测量人数:实验次数:样品数量:######(苏州)有限公司

#### TECHNOLOGY CO .,LTD GAGE R & R CHART

变差来源

总检查数

相配数

错误的拒收

错误的接受

不相配

95%UCI

计算所得结果

95%LCI

总检查数

一致的数量

95%UCI

计算所得结果

95%LCI

样本:

补充:

kappa大于0.75表示有很好的一致

对于产品控制的情况下,当测量结果与决定准则是确定“符合或不

符合某特性的规范”(如:100%检验或抽样),样品(或标准)必

须被选择,但不需要包括整个过程范围。

测量系统的评估是以特性

公差为基础(如对公差的%GRR)。

在过程研究情况下,当测量结果与决定准则是确定“过程稳定性、

方向以及是否符合自然的过程变差”(如:SPC、过程控制、能力及

过程改进),在整个作业过程范围的样本可获得性变得非常重要。

当评估一测量系统对过程控制的适用性时(如对过程变差

的%GRR),推荐采用过程变差的独立估计法(过程能力研究)。

如果Ppk大于1,则将测量系统与过程进行比较

如果Ppk小于1,则将测量系统与公差进行比较。

331012345678910Total 1.A 10.29-0.56 1.340.47-0.80.020.59-0.31 2.26-1.36 1.942.20.41-0.681.170.5-0.92-0.110.75-0.21.99-1.251.663.30.64-0.58 1.270.64-0.84-0.210.66-0.17 2.01-1.31 2.114.均值Mean0.44667-0.60667 1.260000.53667-0.85333-0.100000.66667-0.22667 2.08667-1.306670.190333Sum A 1.34-1.82 3.78 1.61-2.56-0.32-0.68 6.26-3.92 5.71005. 极差Rang0.350.120.170.170.120.230.160.140.270.110.1840006.B 10.08-0.47 1.190.01-0.56-0.20.47-0.63 1.8-1.680.017.20.25-1.220.941.03-1.20.220.550.082.12-1.6211.3048.30.07-0.68 1.340.2-1.280.060.83-0.34 2.19-1.50.899.均值Mean0.13333-0.79000 1.156670.41333-1.013330.026670.61667-0.29667 2.03667-1.600000.068333Sum B0.4-2.37 3.47 1.24-3.040.08 1.85-0.89 6.11-4.8 2.050010. 极差Rang0.180.750.4 1.020.720.420.360.710.390.180.51300011.C 10.04-1.380.880.14-1.46-0.290.02-0.46 1.77-1.49-2.2312.2-0.11-1.131.090.2-1.07-0.670.01-0.56 1.45-1.77-2.5613.3-0.15-0.960.670.11-1.45-0.490.21-0.491.87-2.16-2.8414.均值Mean-0.07333-1.156670.880000.15000-1.32667-0.483330.08000-0.50333 1.69667-1.80667-0.254333Sum C -0.22-3.47 2.640.45-3.98-1.450.24-1.515.09-5.42-7.6315. 极差Rang0.19000.42000.42000.09000.39000.38000.20000.10000.42000.67000.3280000.168889-0.851111.0988890.366667-1.06444-0.185550.454444-0.34222 1.940000-1.571110.0014441.520000-7.660009.890000 3.300000-9.58000-1.67000 4.090000-3.0800017.460000-14.14000.13 3.5111110.34166723D4 3.27 2.5750.3509690.879792D300-0.348080.00000A2 1.88 1.02312345678910UCLx0.35100.35100.35100.35100.35100.35100.35100.35100.35100.3510LCLx-0.3481-0.3481-0.3481-0.3481-0.3481-0.3481-0.3481-0.3481-0.3481-0.3481UCL R 0.87980.87980.87980.87980.87980.87980.87980.87980.87980.8798LCL R0.00000.00000.00000.00000.00000.00000.00000.00000.00000.0000公差:6σpp变差PV PV 1.104596PV TVTV#DIV/0!TV基于公差base%#DIV/0!基于零件变差%#DIV/0!基于过程变差%#DIV/0!基于过程能力%#DIV/0!公式A Formulandc 5.0936924公式B FormulaX^2/nkr 0.0001878 3.167450088.362122291.88836694.647300Source DF SS MS F P Source DF SS MS F PParts 988.361939.81799492.291420.00000988.361939.81799245.610.000002 3.16726 1.5836379.406050.000002 3.16726 1.5836339.6170.00000180.358980.019940.433720.9741160 2.758930.0459878 3.117920.03997Total 8994.647118994.64711Source VarComp Stdev %Contribu %TV %Toleranc Source VarComp Stdev %Contribut %TV%Tolerance 0.098110.313228.27%28.75%#DIV/0!0.091430.302377.76%27.86%#DIV/0!0.045980.21443 3.87%19.68%#DIV/0!0.039970.19993 3.39%18.42%#DIV/0!0.052120.22830 4.39%20.96%#DIV/0!0.051460.22684 4.37%20.90%#DIV/0!0.052120.22830 4.39%20.96%#DIV/0!0.051460.22684 4.37%20.90%#DIV/0!0.000000.000000.00%0.00%#DIV/0!1.08867 1.0433991.73%95.78%#DIV/0! 1.08645 1.0423392.24%96.04%#DIV/0!Reproducibility Reproducibility Operator Operator Operators*Part 极差图Range chartSUMSQ(sum(men-part))/r sumSQ(all)n=part k=men ANOVA Table With Operator*Part Interaction ANOVA Table Without Operator*Part InteractionParts Operators Gauge R&R With Operator*Part Interaction Gauge R&R Without Operator*Part InteractionTotal Gauge R&R Total Gauge R&R Repeatability Repeatability Operators Operators*Part Repeatability Repeatability Total Part - To - Part Part - To - Part 注:当分析结果超出要求后,利用均值极差图分析原因When analysis result is out of spec,need analyse the root cause by mean and range chart 。

grr指标-回复GRR指标是一种用于衡量测量系统的可重复性和再现性的方法。

GRR是“Gauge R&R”的缩写,其中“G”代表“测量设备”(Gauge),“R&R”代表“重复性和再现性”(Repeatability and Reproducibility)。

该指标被广泛应用于制造业和质量管理领域,有助于评估测量系统的准确性和可靠性,从而确定产品或过程的合格性。

测量设备的可信度对于确保产品质量至关重要。

如果测量设备不准确或不可靠,就无法准确评估产品特征或过程变量,从而可能导致质量问题或生产效率低下。

因此,通过使用GRR指标,可以检验测量系统的性能并及时采取相应的纠正措施。

为了计算GRR指标,首先需要收集一组测量数据,并确保这些数据具有代表性。

这些数据通常来自于一个或多个测量员对同一样本进行多次测量。

然后,需要进行GRR分析,以下是一步一步的操作过程:1. 数据收集:首先,需要明确定义要检测的特征或变量,并确定样本的大小。

然后,选择一个代表性的样本,并由一个或多个测量员对其进行多次测量。

确保每次测量都以相同的方法和条件进行,并记录所得结果。

2. GRR计算:收集完数据后,可以使用统计软件或工具计算GRR指标。

最常用的是通过方差分析(ANOVA)方法来计算GRR指标。

3. 统计模型建立:使用一个统计模型来分解总变异为各个分量。

这包括部件内变异(Part-to-Part Variation)、重复性(Repeatability)和再现性(Reproducibility)。

- 部件内变异是由所测特征或变量本身引起的变异,是被测对象自身固有的变异。

- 重复性是由于测量员内部的变异引起的,即同一测量员在测量同一个样本时的变化。

- 再现性是由于不同测量员之间的变异引起的,即不同测量员在测量同一个样本时的差异。

4. GRR指标计算:通过统计模型,可以计算出每个分量的方差,并以百分比的形式表示GRR指标。

测量系统分析GR&R作业指导书1.目的对测量系统变差进行分析评估,以确定测量系统是否满足规定要求,以达到确保产品质量的目的。

2.范围适用于本公司用以证实产品质量符合规定要求的所有量具测量系统分析(MSA)的管理。

3.职责3.1质量控制部负责对检测能力不足的量具适用性重新进行评估,确定对策(包括对已检测的产品的处理意见)。

3.2生产保障部负责组织实施测量系统分析(MSA),收集数据并进行统计分析。

3.3制造车间及相关部门配合测量系统分析(MSA)的工作。

4.定义4.1量具:任何用于获得测量结果的装置,通常指生产中使用的测量装置。

4.2测量系统:由人员、量具、环境、操作程序、其它设备和软件组成的用来对被测特性赋值的系统。

4.3重复性(Repeatability):由一个评价人(操作员)采用一种测量仪器,对同一个产品的某一个特性进行多次测量时,所得的测量值变差。

4.4再现性(Reproducibility):由不同的评价人(操作员)采用相同的测量仪器,测量同一个产品的同一个特性时,所得的测量值变差。

4.5 %R&R:重复性和再现性变差占总过程变差的百分率。

4.6 %EV:重复性或设备变差占总过程变差的百分率。

4.7 %AV:再现性或评价人变差的百分率。

5.工作内容5.1测量系统分析时机:5.1.1首次使用时;5.1.2试生产时;5.1.3测量系统发生变更时;5.1.4仪器校正后;5.1.5客户要求时;5.2 GRR评估前的要求5.2.1仪器要求①确保量测仪器是依照国际认可的最新标准得到校正﹔②量具仪器应能辨别1/10的制程变化﹔③读取值取估计之最近值﹐而最小取至最小刻度之1/2﹔5.2.2 样品要求:样品应在能代表整个作业范围的制程中随机的抽取(包括超出规格的样品)﹔5.2.3 对操作者的要求①每位操作者得到了良好的教育训练﹐能正确熟练的操作量测仪器﹔②确保每一个操作者完全明白进行GRR分析的每一个步骤及事项﹔5.2.4 对过程的要求①在样品上标示出准确的测量位置(不适用的除外)﹔②每天测试其样品的编号顺序应改变﹐鉴定者在样品上于操作者不知道的地方作好1~10的标记﹐以方便记录量测结果﹔③每位操作者应不知道其他操作者的量测值﹔5.3 GR&R的评估方法5.3.1 操作方法①将操作者分为A.B.C三人,零件10个, 操作者可以看到零件号码﹔②三人使用同一种量具﹔③每个零件重复测试三次, 操作者记录每次的测试结果(数据需与零件编号对应)。

SK—MWD(GR) 无线随钻测量系统软件操作手册上海神开石油科技有限公司2009一、安装说明1、系统配置需求CPU:Intel Pentium 800 MHz 或更高;内存:512 M以上;硬盘空间:1 G以上;操作系统:Microsoft Windows 2000/XP。

2、安装步骤①如果计算机中没有安装过 Microsoft .NET Framework 1.1 或更高版本,请先运行安装盘中的 dotnetfx v1.1(chs).exe,按照操作提示完成安装;如果已安装过Microsoft .NET Framework则不需要运行dotnetfx v1.1(chs).exe;②运行SK-MWD(GR).exe,按照操作提示完成安装。

二、软件操作说明1.软件界面SK-MWD(GR)软件界面上显示系统参数、泵压信号曲线、滤波曲线、实时GAMMA曲线图、工具面罗盘图、井斜方位数据表格、工具面数据表格、泵压仿真仪表等内容。

程序中采集到的泵压信号以及所有解码出的数据都将保存在相应数据库中。

在GAMMA探管工作的同时也会每5秒保存一个GAMMA值,在探管和采集箱直接相连时可以读出这些数据。

2.菜单2.1“数据操作”菜单2.1.1“数据采集”在该模式下可采集泵压信号,对信号进行滤波处理,进一步解码,计算井斜、方位、工具面、GAMMA等数据(见“采集功能”)。

2.1.2“曲线回放”在该模式下可将程序自动保存的泵压信号曲线回放,并可对曲线进行编辑、重新解码(见“回放功能”)。

2.1.3“删除数据”删除程序自动保存的泵压信号。

选择文件名后按“删除”按钮删除该数据。

2.1.4“清空表格”将保存井斜、方位的表格中的数据清空。

2.1.5“井斜数据”打开、删除或编辑已保存的井斜、方位数据,设置在工作过程中是否自动保存解码数据(见“井斜报表”)。

2.1.6“井斜报告”绘制立体投影图,对比设计轨迹和实钻轨迹(见“井斜报表”)。

如何应用SPC做MSA测量系统GR&R分析?摘要:SPC 是全面质量管理(Six Sigma 管理)的重要管理工具之一,本文主要介绍SPC分析工具中的MSA测量系统的重复性与再现性Gage R&R的分析功能.测量系统GR&R分析的目的是借助量具量测数据,验证量具是否可靠,是否好用,还可以计算出量具的量测误差.那么如何利用SPC Analyst来做重复性与再现性Gage R&R分析呢?下面我们将应用QSmart SPC Analyst软件来演示Gage R&R 分析的操作步骤:1.新建测量系统分析单说明:通过新建测量系统分析单,可以创建分析人员、测量人数、仪器名称、样本数量、测量精度、测量次数以及标准差倍数等内容.●测量人数:一般为3人。

当以前分析时的GR&R值低于20%时,也可为2人。

●测量次数:与检查员人数相同,即两人时为每人两次,三人时为每人3次。

●样本数量:一般选10个可代表覆盖整个工序变化范围的样品。

当以前分析时的GR&R值低于20%时,也可选5个。

2. 输入测量数据说明:只需把测量数据输入系统即可自动计算出平均值跟极差值,同时录入数据时可支持数据的拷贝功能.3. 进行测量系统分析说明:通过以上检测结果,可以判断仪器是否符合要求,结论:1)重复性与再现性变异(R&R%)=89.61%>30%,说明此测量系统不能接受,并且需要进行改善。

2)重复性-设备变异比(EV%)=89.34%>再现性-试验人员变异比(AV%)=6.97%,说明测量仪器(设备)变异(%EV)为主要变异点,这时需要对测量仪器(设备)采取以下措施:●调整、保养;●维修、改善;●更新、改进;4. MSA报表生成5. 报表打印、导出说明:可直接将分析结果导出到EXCEL中,也可直接打印报表操作.。

M S A测量系统重复性与再现性G R RHessen was revised in January 2021MSA测量系统重复性与再现性GR&R分析摘要:是使用数理统计和图表的方法对测量系统的分辨率和误差进行分析,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量系统误差的主要成分, 而测量系统误差的重复性和再现性由GR&R 研究确定。

由精确度、稳定度、重复性、再现性合并而成,其中重复性跟再现性简称为GR&R,其目的是借助量具量测数据,验证量具是否可靠,是否好用,还可以计算出量具的量测误差;1.重复性(Repeatability ):当同一零件的同一种特征由同一个人进行多次测量时变异的总和。

说明:其实验数据必须符合以下条件:同一人员、同一产品、同一环境、同一位置、同一仪器、短期时间内.2.再现性(Reproducibility ):当同一零件的同一种特征由不同的人使用同一量具进行测量时,在测量平均值方面的变异的总和。

说明:其实验数据必须符合以下条件: 不同人员同一产品、不同环境、不同位置、不同仪器、较长时间段.什么时候才需要进行GR&R分析对于需进行GR&R分析的测量系统,一般在以下三种情况下要进行GR&R分析:首次正式使用前每年一次的保养时故障修复后GR&R分析方法1.准备检查员人数:一般为3人。

当以前分析时的GR&R值低于20%时,也可为2人。

试验次数:与检查员人数相同,即两人时为每人两次,三人时为每人3次。

零件数量:一般选10个可代表覆盖整个工序变化范围的样品。

当以前分析时的GR&R值低于20%时,也可选5个。

2.实施第一名检查员以随机方式对所给的零件进行第一次测量,将测量结果填入表格第二列。

然后第二名检查员同样以随机方式对这些零件进行第一次测量,将测量结果填入表格第六列。

第三名检查员做法相同,将测量结果填入表格第十列。

测量系统的重复性及再现性评估和控制程序1范围本文件规定了测量系统(设备)重复性和再现性评估和确认的方法、规格要求、各部门权责、流程及控制记录,确保公司的测量系统满足重复性和再现性的要求。

本文件适用于与本公司产品有关的各种测试系统,或测量设备。

2规范性引用文件3定义3.1GR&R:Gauge Repeatability & Reproducibility测量系统的重复性及再现性3.2Repeatability 重复性评价的是EV(Equipment Variation),即设备或仪器的变异。

所谓重复性,是指由一个评价人,采用一种测量仪器,多次测量同一零件的同一特性时获得的测量值的变差。

3.3Reproducibility再现性评价的是AV(Appraiser Variation),即人员的变异。

所谓再现性,是指由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性时测量平均值的变差。

4职责质量部:1)确定所有需要评估的IQC&OQC测量测试仪器,并按本文5.3的要求进行GR&R评估。

2)对于评估过的相关测量测试仪器的数据进行确认并保存。

3)按照GR&R的制定计划,推动相关的工程师按照程序要求定期评估测量系统。

4)对新进的技术工程师和质量工程师做周期性的做GR&R的培训工作。

工程部:1)确定所有需要评估的生产线测量测试仪器,并按本文5.3的要求进行GR&R评估。

2)对于评估过的相关测量测试仪器的数据提交QA进行确认并保存。

运营部:第1页共4页负责按照工程部的要求测试和评估生产线相关测量测试系统或设备。

5程序5.1以下情况需要对测量测试系统做GR&R:5.1.1新建的测试测量系统5.1.2测试测量仪器经过修理或更新过的测试系统5.1.3测试测量系统经过拆解和搬运5.1.4 研发项目结束前对拟采取的测试测量系统进行分析5.1.5其它因素使测试测量系统重复性受到质疑时5.2GR&R 测试计划5.2.1相关工程师制定年度测试计划,涵盖测试台、样品、及测试周期等信息,并在截止日前1个月内,实施GR&R测试。