三菱PLC、人机界面(HMI)在商用制冷系统中的应用(图)

- 格式:doc

- 大小:38.00 KB

- 文档页数:6

PLC与人机界面HMI的配合使用随着自动化技术的发展,PLC(可编程逻辑控制器)和人机界面HMI(Human Machine Interface)已成为现代工业领域中不可或缺的技术。

PLC负责逻辑控制,而HMI则负责与操作员进行交互和监控。

本文将探讨PLC与HMI的配合使用,并探讨其在工业自动化中的应用。

一、PLC与HMI的基本介绍PLC是一种专门设计用于控制工业过程的电子设备。

它能够根据程序的需求,执行各种逻辑操作,如计数、定时、判断等。

PLC的输入和输出接口能够与各种传感器和执行器相连接,实现对工业设备的控制。

HMI是一种用于人机交互的设备,可以通过触摸屏或键盘等方式,使操作员与PLC进行交互。

HMI通常包含一个可视化界面,可以显示各种参数、状态和报警信息等。

操作员可以通过HMI对PLC进行编程、监控和控制。

二、PLC与HMI的配合优势1. 高效可靠:PLC和HMI之间通过串口或以太网等方式进行通信,实时传输数据,确保系统的稳定性和可靠性。

操作员可以直接在HMI上进行设备控制和检测,大大提高了工作效率。

2. 灵活性:PLC的程序可以通过HMI进行编程和修改,无需专业编程人员介入。

这使得操作员能够根据实际需求进行快速调整和改变。

同时,HMI的可视化界面能够直观地显示工艺参数和设备状态,方便操作员进行监控和调试。

3. 故障排除:PLC和HMI协同工作,能够更方便地进行故障排查和维修。

当系统出现问题时,操作员可以通过HMI上的报警信息和参数显示快速定位故障原因,并采取相应的措施进行处理。

4. 数据管理:PLC可以与HMI共同完成数据采集和存储,实现工艺过程的数据管理。

通过HMI可以方便地查看历史数据、生成报表和趋势图,为工艺优化和决策提供数据支持。

三、PLC与HMI的应用场景PLC与HMI的配合使用广泛应用于各种工业自动化领域,以下是一些常见的应用场景:1. 生产线控制:PLC负责监控和控制生产线上的各个设备,而HMI 则提供操作界面,方便操作员进行调试和控制。

基于HMI的控制系统设计与应用随着人工智能、物联网、大数据等技术的不断发展和应用,控制系统也越来越得到人们的关注。

在控制系统中,HMI是非常重要的组成部分之一。

HMI是人机界面的缩写,是指人和机器之间的接口,主要是通过视觉、听觉等方式使用户与控制系统进行交互。

HMI的设计和应用直接影响到控制系统的性能和使用效果。

一、 HMI的设计原则在HMI的设计过程中,需要遵循以下原则。

1. 简洁明了HMI的设计需要尽可能简单明了,避免过于复杂,这样能够提高用户的使用效率和体验,避免用户迷失在功能之中。

2. 明确直观HMI的界面需要直观明了,让用户一眼就能看懂。

需要用简单易懂的语言和符号,避免术语的过多使用。

3. 灵活易用HMI的设计需要灵活易用,方便用户进行操作,同时也要遵循人体工程学的原则,使用户使用更加舒适。

4. 统一风格HMI的各个组件之间需要保持统一风格,从而方便用户使用操作,提高使用效率。

同时也要遵循UI设计原则,优化界面的布局。

二、 HMI的应用场景HMI的应用场景非常广泛,主要包括制造业、能源行业、交通行业、医疗行业、军事行业等。

下面简单介绍一下HMI在这些行业中的应用。

1. 制造业制造业是HMI的主要应用场景之一,通过HMI可以实现自动化生产和控制,提高生产效率和质量,降低人工成本和物料消耗。

2. 能源行业在能源行业中,通过HMI可以对发电机、输电线路、变电站等各种设备进行监控和控制,实现安全高效的能源供应。

3. 交通行业在交通行业中,HMI可以用于控制交通信号灯、轨道交通系统、高速公路收费系统等设施,保障交通运输的安全和高效性。

4. 医疗行业在医疗行业中,HMI可以用于医疗设备的控制和监控,如手术机器人、生命支持设备等,实现精准控制和高效运作。

5. 军事行业在军事行业中,HMI可以用于战斗指挥系统、通信系统、情报监控系统等,实现军事指挥和作战效率的提升。

三、 HMI的实现方法HMI的实现方法主要有两种,一种是基于人机交互(HCI)技术实现的,另一种是基于物理交互(PUI)技术实现的。

PLC与人机界面(HMI)的集成与应用PLC(可编程逻辑控制器)和人机界面(HMI)是现代自动化系统中常见的两个关键组成部分,它们之间的集成与应用对于实现高效的工业控制至关重要。

本文将从几个方面探讨PLC与HMI的集成与应用,并介绍其在工业控制领域的重要性。

一、PLC与HMI简介PLC是一种专门用于控制工业过程和机器的计算机设备。

它通过预先编程的指令,根据输入信号采取相应的控制动作,控制输出信号的状态。

PLC具有可靠性高、可编程性强、扩展性好等特点,被广泛应用于制造业、自动化工程等领域。

HMI是指人与机器之间进行交互的界面,通常由触摸屏和相应的软件组成。

人机界面的主要功能是显示和操作PLC系统的各种信息,包括实时数据、报警信息、设备状态等。

通过直观、友好的界面,操作人员可以方便地控制和监测工业系统的运行状态。

二、PLC与HMI的集成方式1. 直接连接方式最简单的集成方式是将PLC和HMI直接连接在一起。

PLC通过一个特定的通信模块与HMI进行通信,实现数据的传输和控制的交互。

这种方式适用于小型控制系统,但对于大型系统来说,直接连接方式可能导致数据传输速度慢、容错性差等问题。

2. 以太网连接方式采用以太网连接方式可以克服直接连接方式的局限性。

通过以太网通信,PLC和HMI可以实现高速稳定的数据传输。

此外,以太网连接方式还支持远程监控和管理,方便维护人员对系统进行远程操作。

3. 使用总线通信方式使用总线通信方式是集成PLC和HMI的一种常见方式,常见的总线通信协议包括Profibus、Modbus、CAN等。

通过总线通信,PLC和HMI可以实现多路通信,提高系统的扩展性和灵活性。

三、PLC与HMI的应用1. 自动化生产线控制在自动化生产线上,PLC和HMI的集成应用十分广泛。

通过PLC控制器对生产线各个步骤进行编程,再通过HMI界面,操作人员可以实时监测生产状态、设备运行参数,并可以进行相关参数的调整和控制,从而提高生产效率和产品质量。

DCS系统在制冷设备中的应用随着工业技术的不断进步,制冷设备在各个行业中的应用愈发广泛。

在制冷设备的控制过程中,一个关键的因素是如何确保其运行稳定、高效。

而DCS系统 (分散控制系统) 的引入,在制冷设备中的应用已经得到了广泛的认可和应用。

DCS系统是一种用于集成控制、监视和管理各种工艺设备的控制系统。

它由多个控制器、工作站以及相互通信的网络组成,能够实现各个设备之间的数据交换和共享。

在制冷设备中,DCS系统发挥着关键的作用,以下将从四个方面探讨其应用。

1. 远程监控与操作DCS系统可以实现对制冷设备的远程监控与操作。

通过在控制系统上搭建网络,操作人员可以远程访问设备,实时监控其运行状态。

这种远程监控的方式不仅提高了操作人员的工作效率,同时也能够降低由于操作失误带来的风险。

通过远程操作,操作人员可以更加便捷地对制冷设备进行调试、故障排除和参数调整,从而提高了设备的可靠性和稳定性。

2. 实时数据采集与处理DCS系统可以实时采集和处理制冷设备的运行数据,为操作人员提供全面准确的信息。

通过连接传感器和仪表,DCS系统可以实时获取制冷设备的温度、压力、流量等参数数据。

同时,系统还能够对这些数据进行记录、存储和分析,以供后续的故障诊断和性能评估。

通过实时数据采集和处理,DCS系统能够帮助操作人员更好地了解设备的运行状态,及时发现和解决潜在问题。

3. 自动化控制与优化DCS系统具备自动控制和优化的功能,可以根据设定的参数和规则自主地控制制冷设备的运行。

系统可以根据实时数据进行判断和计算,自动调整设备的运行状态和设定值,以达到更优化的工作效率。

此外,DCS系统还可以通过模型预测和优化算法,根据实际工况和需求,自动优化制冷设备的运行策略,从而提高其能耗效率和性能水平。

4. 故障诊断与维护DCS系统可以实时监测制冷设备的运行状态,并通过故障诊断功能快速判断出设备的故障原因。

系统可以根据设备的故障代码和运行数据,帮助操作人员进行故障的定位和修复。

浅谈PLC控制在自动化冷库中的应用摘要:冷库的制冷是依靠压缩机使制冷剂(如氟里昂)经过蒸发和冷凝的封闭循环来实现的。

冷库的制冷系统主要指冷库机组,它是冷库的核心,保证冷库库房内的冷源供应。

冷库的继电器控制系统由于故障率高、控制方式不灵活及功率消耗大等缺点,目前已逐渐被淘汰。

可编程控制器(PLC)是以计算机为核心的通用自动控制装置,它具有功能强大、可靠性极强、编程简单、使用方便、体积小等优点,现已广泛应用于工业控制的各个领域。

关键词:自动化控制;冷库;PLC;随着我国制冷空调业的不断发展和自控元器件的越来越成熟,自动化冷库的建设规模也越来越大。

制冷系统的自动控制已成为提高制冷品质的最有效手段之一。

采用自动控制可以保证库温稳定,避免不必要的低温,并可保证食品在贮藏期间质量稳定,减缓食品表面水分的蒸发,带来劳动条件的改善和生产效率的提高。

此外,采用自动控制还可以使冷库制冷系统运行中的温度、压力、液位等状态参数保持在要求的范围内,保证系统安全高效运行。

一、自动化冷库的主要特点和优势冷库自动化往往需要通过先进的制冷设备、合适的系统匹配、灵活的应变措施和严格的运行管理得以实现。

在优化制冷工艺设计的基础上,熟悉节能需要、结合项目特点,运用其专业知识,设计出完整和优化的冷库节能自动控制方案。

通过上位机+PLC控制、变频控制、电动阀调节、控制点改造等一系列措施,实现冷库的节能改造以及智能化控制,减少非正常原因造成的储物质量损失,运行成本可以减少15%至30%以上,一般大中型冷库节能改造,按综合效益计算,一到二年内就可收回投资成本,具有很高的节能投资性价比。

系统具有多点温度参数的库房温度调节、变蒸发温度调节、变流量调节、加设超限控制、自动除霜、循环水温度闭环控制以及冷库工艺操作需求的各种功能。

二、自动化冷库的设计要点1.整体设计要点分析。

在设计自动化冷库时,首先是规划,开始规划时一般要先从客户端取得相关数据与参数,如用地、库存量、储存温度、入库温度、出入库的频率等;其次,再与客户进行更深入的交流,如库板与制冷系统选型、出入库方式等;最后得到最终的技术方案。

基于PLC的冷库控制系统设计随着物流行业的发展以及对食品冷链运输的需求,冷库的运用已经越来越普遍。

由于冷库的维护和运营十分重要,所以冷库控制系统的设计和优化也变得尤为重要。

本文将介绍基于PLC的冷库控制系统设计的相关知识和实际操作。

一、冷库结构的概述冷库是一种有温度管理系统的存储区域,主要用于保存温度敏感的货物。

冷库的结构由基础、围墙、屋顶、门、冷却设备等组成。

货物进入冷库后,冷却设备会根据设定的温度来降温。

在降温过程中,货物会释放热量,因此冷却设备需要将货物释放的热量及时排除,保证冷库内温度的稳定。

为了保证货物的质量,冷库内的温度和湿度需要经过严格的监测和控制。

二、基于PLC的冷库控制系统PLC(Programmable Logic Controller)即可编程逻辑控制器,是一种数字电子设备,主要被用于自动化控制领域。

PLC可以实现复杂的工业控制任务,并且易于维护和升级。

在冷库控制系统中,PLC被用于控制和监测冷却设备、温湿度传感器和门的开闭状态等。

冷库控制系统的设计包括控制电路和监测电路两个部分。

控制电路用于控制冷却设备的开启和关闭状态以及门的开闭状态。

监测电路则用于监测冷库内的温度和湿度,并把这些数据传输到PLC。

当温度或湿度超过设定的范围时,PLC会发出报警信号。

三、冷库控制系统的实现1、PLC的选择在选择PLC时,需要根据冷库的实际需要来确定PLC的种类和型号。

一般情况下,冷库控制系统需要具有自动开启和关闭冷却设备的功能。

为了保证系统的稳定性和可靠性,建议选择功能强大、环境适应性好、故障率低的PLC。

常见的PLC品牌有西门子、施耐德等。

2、控制电路的设计和实现控制电路需要实现冷却设备的开启和关闭、门的开闭等功能。

在设计控制电路时,需要根据PLC的输入输出信号、运行逻辑、冷却设备、门的类型和特性等多方面的因素进行考虑。

通常,控制电路由PLC、继电器、按钮等组成。

3、监测电路的设计和实现监测电路需要实现对冷库内温湿度的监测和数据传输。

基于PLC的恒温控制系统设计桑吴刚【摘要】针对恒温系统的控制,在很多企业应用中较为广泛,本文介绍基于三菱PLC 和触摸屏控制恒温控制系统,详细介绍系统的总体框架,工作原理及软硬件结构,PID 控制过程,触摸屏的总体设计,该系统具备工作可靠性好,自动化程度高等优点,对于一些需要恒温控制的场合,具有一定的应用价值.%The control for constant temperature system, is widely used in many enterprise applications, this paper based on MITSUBISHI PLC and touch screen control temperature control system, the overall framework of the system is introduced in detail, the working principle and hardware structure, PID control process, the overall design of the touch screen, the system has good reliability, high degree of automation for some, need constant temperature control occasions, and has certain application value.【期刊名称】《电子测试》【年(卷),期】2017(000)016【总页数】2页(P12-13)【关键词】PLC;温度;触摸屏【作者】桑吴刚【作者单位】江苏省昆山第一中等专业学校 ,江苏昆山,215300【正文语种】中文恒温控制系统由三菱FX3U系列PLC控制,FX2N-4AD模块进行温度模拟量处理,设定温度由昆仑通态触摸屏进行设定,并由触摸屏对温控系统实时监控,并由触摸屏记录温度实时曲线,由PLC软件对系统进行PID进行调节控制。

PLC in the Ice Storage Central Air-conditioningSystem of Control1 IntroductionIce storage air-conditioning is the Central V alley will be redundant power grid electricity at night to form ice cold storage, electricity consumption peak during the day when the ice will melt to provide air-conditioning services. As in most parts of China's electricity at night is much lower than during the day, using ice cold storage central air conditioning can significantly reduce the user's operating costs.Ice storage central air-conditioning system configuration of equipment than conventional air-conditioning system to increase the number and require a higher degree of automation, but it automatically to meet the requirements of the air-conditioned buildings throughout the day under the conditions of the day will be with all the energy spent, the largest At least to save operating costs.2 Control system.Control system from the next crew (the scene control workstations) and PC (central management workstations), with the crew using programmable logic controller (PLC) and touch screen, PC using industrial-grade computers and printers, system configuration necessary if the annex Communications equipment interface cards, modems, etc., to achieve the parameters of the storage system and automatic intelligent run.The crew at the scene and touch-screen system can control parameter settings and data. PC remote management and printing, which includes the crew and all the features touch screen. Following the system as a whole crew of the industrial PLC as the core, the automated control. Control equipment and devices include: detection sensor components, electrical valves, converter, and so on.2.1 Under the machine system (Regional workstations)2.1.1 TP21 touch-screenTP27 used as a color touch-screen operation panel, completely replace the conventional switch button, light, and other devices to control more interviews counters clean. And, TP27 touch screen can be realized at the scene state, system settings, the model chosen, the set of parameters, fault recording, load records, time period, real-time data, load curve and reporting statistics, and other functions, the Chinese user interface intuitive and friendly.2.1.2 SIEMENS PLCSIMATIC S7-300 series PLC applied to all walks of life and various occasions in the detection, monitoring and control of automation, its power to both the independent operation of, or connected to a network able to achieve complex control.The photoelectric products with isolation, high electromagnetic compatibility; have high industrial applicability, allowing the ambient temperature of 60 ℃; has strong anti-jamming and anti-vibration and impact resistance, so in a harsh working environment has been widely Applications.I also mean freedom of communication S7-300 type PLC' s a very unique feature, which allows S7-300-PLC can deal openly with any other communications equipment, communications controller, or PLC S7-300 type can be defined by the user's own Communications protocol (of the agreement ASCII), the baud rate to 1.5 Mbit / s (adjustable). So that can greatly increase the scope of communications so that the control system configuration more flexible and convenient. Of any kind with a serial interface peripherals, such as: printers or bar code readers, Drives, a modem (Modem), the top PC-connected, and so can be used. Users can program to develop communication protocols, the exchange of data (for example: ASCII character code), RS232 interfaces with the equipment can also be used PC / PPI cable linking the free communication communications.When the PC offline, under the control of the next crew, the whole system can operate normally.2.2 Computer System (central management workstations)2.2.1 PCPC that is by control centre, mainly by the PC and laser printer components, using SIMA TIC WINCC software platform, the all-Chinese interface, friendly man-machine dialogue. Managers and operators can be observed through a PC, shown in the various kinds of information to understand the present and past the ice-storage operation of the automatic control system and all the parameters, and through the mouse to print equipment management and implementation tasks.2.2.2 WINCC software platformWINC C software in the field of automation can be used for all the operators’ control and monitoring tasks. Can be controlled in the process of the events clearly show, and shows the current status and order records, the recorded data can show all or select summary form, or may be required for editing, printing and output statements and trends .WINCC able to control the critical situation in the early stages of the report, and the signal can be displayed on the screen, can also use sound to be felt. It supported by online help and operational guidelines to eliminate failure. WINCC a workstation can be devoted to the process control to the process so that important information not is shielded. Software-assisted operation strategy ensures that the process was not illegal to visit and to provide for non-industrial environment in the wrong operation.WINCC is MICRSOFT WINDOWS98 or WINDOWS NT4.0 operating system, running on a PC object-oriented class 32-bit applications, OLE through the window and ODBC standard mechanism, as an ideal partner to enter the communications world WINDOWS, it can be easily WINCC To integrate a company-wide data processing system.3 The control of ice storage system3.1 control objectives, scope and mainly controlled equipmentStorage control system control Objective: To host the refrigeration, ice storage devices, plate heat exchanger, and the system pumps, cooling towers, pipeline control valve system to control and adjust ice storage system of the status of the operation mode, in the most economical Circumstances to the terminal to provide a stable water temperature. At the same time, improve the level of automation and improve the management efficiency and reduce management labor intensity.Control of the entire ice storage systems, including the parameters of state, state and control equipment, the main control equipment are: the status of host duplex, electrical valves, cooling towers, cooling pumps, ice storage devices, the primary glycol pump, plate heat exchanger, and Sub-glycol pumps.3.2 controlControl features include the entire ice storage system stability, economic operation with the features.3.2.1 Condition conversion featureAccording to the season and operation of machinery, automatic control system with the following conditions conversion features:a) duplex host status at the same time cooling ice-making mode; b) duplex host the status of a separate ice-making mode; c) host and the cooling mode of ice storage devices; d) the ice-melting separate cooling mode; e) alone for the host Cold mode.3.2.2 The status of Commitment, display and fault alarm functionsControl system according to the schedule in chronological order, with load forecasting software, host and external control refrigeratio n equipment and the number of start and stop all surveillance equipment, working conditions and operating parameters, such as: - refrigeration host Commitment, status and fault alarm - host refrigeration Operating parameters - host of dry cooling protection - host forrefrigeration/return water temperature, pressure, telemetry and display; - chilled water pumps start and stop, status and fault alarm - glycol pump start and stop, status and fault alarm - cooling Pump Commitment, status and fault alarm-the pressure of the bypass with significant pressure measurement Show-the cooling tower fan Commitment, status and fault alarm;For cooling tower/backwater temperature control and display - for / return water temperature, pressure remote control and display - the import and export side of plate heat exchanger temperature control and display - into the ice storage devices, export control and temperature telemetry Show - chilled water flow control and display backwater - electric valve switch, regulating valve and-control and display - outdoor temperature and humidity control and display telemetry - ice storage and display of measurement - the end of cooling load control.3.2.3 Data recording and printingControl system on some points need to monitor the trend recorded throughout the year; the entire control system can be in the load (including the biggest daily total load and full-load) and equipment uptime tables and charts to record for users. All monitoring points and the calculation of the data can be automatically print regularly.3.2.4 Manual / automatic conversion featureControl system configuration flexibility of manual / automatic conversion features.3.2.5 Optimized controlAccording to outdoor temperature, weather, the weather trend, history and other data automatically host the ice-melting or priority. Meet the load in the end, under the premise of daily End of cold storage, to run as little as possible hosts. Give full play to advantages of ice cold storage system, saving operating costs.3.2.6 Features automatic operationFrom the host computer system can work, according to a timetable for theautomatic ice-making and control system operation, the status of conversion, the system for automatic fault diagnosis, and remote alarm. Touch-screen display system running, processes, the parameters of nodes, running records, police records.3.2.7 Holidays set featuresAccording to the timetable system can be run automatically, but also can be pre-set holidays, ice control certificates and certificates of ice time, the system does not need the holiday season, when the supply of places to stop air-conditioning cooling.3.2. 8 Under the crew operating functionsThe crew operating functions are as follows:a) man-machine dialogue. The operator through the touch panel can be interactive, user interface completely in the culture, with tips, help, and the set of parameters, key settings, fault enquiries, history, and other functions.b) System settings. Including the operation of password settings, running set up, run the timetable set records overflow with automatic / manual / test selection, holiday settings, the system set of parameters (including the node temperature, pressure, the flow of the medium, the reservoir of ice, ice-making Rate, the ice-melting rate, the valve open, end load, and so on.) .c) Record of failure, running records, historical records.3.3 Remote ControlControl system through telephone lines or broadband, connections with the expert system, the system operational control, parameter changes, such as data collection, the system continuously improved and upgraded version of the software, allows users to get better service. Remote Control is aimed at users through the PSTN (public switched network transmission) of frozen remote monitoring station at different places. At the same time can achieve long-range adjustment, remote monitoring and timely maintenance, and other online, thus greatly reduce the intensityof the work, reducing costs of the project.3.4 Systems to controlControl system design and friendly interface, PLC and touch screen can be extended, the content can be extended, the parameters can be modified through the 485 communications interface or communication protocol to achieve BAS cold storage and ice-controlled system integration, saving investment, facilitate management. Centralized control system, reducing the driving force for counter area, the driving force for unity cabinet models, the same style, size line. System to control the following:a) sewage pump control; b) wind, ventilation control; c) live pump regulator; d) pump-time operation, detection, alarm; e) leaching pump regulator control; f) to build automatic control of lighting at night contour ; g) with low measurement, switch status detection and alarm.ConclusionThrough the PLC in the ice storage air-conditioning systems, to promote the use of the PLC verify the reliability of the system features, and ensure the safe operation of the system and effective energy-saving, but also for building equipment control system controller Selection of a new way. I believe in the near future, an increasing number of PLC systems in the ice storage air-conditioning systems in the use of the increasingly mature, in buildings and plant control systems will also play a role.PLC在冰蓄冷中央空调系统控制中的应用1引言冰蓄冷中央空调是将电网夜间谷荷多余电力以冰的冷量形式储存起来,在白天用电高峰时将冰融化提供空调服务。

常见英文缩写(DCS、PLC)HMI—Human Machine Interface(人机界面)HTML—Hyper Text Markup Language(超文本链接标示语言)CM——Control Module控制模块SCM——Sequential Control Module顺序控制模块CPM——Control Processing Module控制处理模块CEE——Control Execution Environment控制执行环境CNI——Control Net Interface控制网络接口C200——Control processor控制处理器RM——Redundancy Module冗余模块IOMs——input/output Modules输入/输出模块SCE——Simulation Control Module模拟控制模块ACE——Application Control Module应用控制模块IOLIM——IO Link Interface Module接口模块FIM——Fieldbus Inerface Module现场总线模块PMIO—Process Manager Input/Output流程管理器输入/输出FTA-Field Termination AssembliesIOP——Input/Output Processor (card)输入/输出处理器(卡)ERDB——Engineering Repository Database工程数据库EMDB—Enterprise model database企业模型数据库RTDB—Real Time Database实时数据库ODBC—Open Database Connectivity开放式数据库连接SQL—Structured Query Language结构化查询语言PV—Process Value工艺价值SCADA—Supervisory control and data acquisition监督控制和数据采集FTE-fault tolerant Ethernet容错以太网CP-control processor控制处理器CNI-control net interface控制网接口FTEB-fault tolerant Ethernet bridge容错以太网桥RM-redundancy module冗余模块FIM-fieldbus interface module现场总线接口模块OPC-OLE for process control用于过程控制ACE-application control environment(应用控制环境)DSA-distributed system architecture分布式系统架构CEE-control execute environment控制执行环境ES-CE --Console Extension Station控制扩展控制站ES-F --Experion Flex StationES-C --Experion Console StationFTA--Field Termination Assembly (for Serial Interface) CDA server :Contorl Data Access Server 控制数据接入服务器OPC:OLE for process controlDSA:disbuted system Architecture 分布式系统结构FTE:fault tolerant Ethernet 容错以太网RTD:热电阻T/C:热电偶PIM:pulse Input Module 脉冲输入模块SIM:Serial Interface Module 串口接口模块SIEMENS PLC常用英语缩写表集散控制系统——Distributed Control System(DCS)现场总线控制系统——Fieldbus ControlSystem(FCS)监控及数据采集系统——Supervisory Control And Data Acqusition(SCADA)可编程序控制器——Programmable LogicController(PLC)可编程计算机控制器——Programmable Computer Controller(PCC)工厂自动化——Factory Automation(FA)过程自动化——Process Automation(PA)办公自动化——Office Automation(OA)管理信息系统——Management InformationSystem(MIS)楼宇自动化系统——Building AutomationSystem人机界面——Human Machine Interface(HMI)工控机——Industrial Personal Computer(IPC)单片机——Single Chip Microprocessor计算机数控(CNC)远程测控终端——Remote Terminal Unit(RTU)上位机——Supervisory Computer图形用户界面(GUI)人工智能——Artificial Intelligent(AI)智能终端——Intelligent Terminal模糊控制——Fuzzy Control组态——Configuration仿真——Simulation冗余——Redundant客户/服务器——Client/Server网络——Network设备网——DeviceNET基金会现场总线——foundation fieldbus(FF)现场总线——Fieldbus以太网——Ethernet变频器——Inverter脉宽调制——Pulse Width Modulation(PWM)伺服驱动器——Servo Driver软起动器——Soft Starter步进——Step-by-Step控制阀——Control Valver流量计——Flowmeter仪表——Instrument记录仪—— Recorder传感器——Sensor智能传感器——Smart Sensor智能变送器——Smart Transducer虚拟仪器——Virtual Instrument 主站/从站——Master Station/Slave station 操作员站/工程师站/管理员站——Operator Station/Engineer Station/Manager StationDCS画面常用常用缩写词语1ST1级FRQ频率A报警FSH末级过热器ADS自动调度系统FSSS炉膛安全监测系统AGC自动发电机控制FW给水AH空气预热器FWP给水泵AS轴向位移GC高压调门控制ATC汽轮机自动控制GEN发电机AUTO自动GV(高压)调节汽门AUX辅助的HH高高BASE基本HAV暖通BCP炉水循环泵HDR联箱,集箱BD排污HP高压缸BF锅炉跟随HTR加热器BFP锅炉给水泵IC中压调门控制BMCR锅炉最大连续出力ID标志,标识BMP燃烧器管理系统IDF引风机BOP轴承油泵IMP冲动式(级)BP旁路INCR提高,增加BRG轴承INTERM定期,间断BTG锅炉-汽机-发电机IV中压调门C切换LL低低CAF冷却风机LDC负荷指令计算机CAMP控制+报警+监测+保护LOP顶轴油泵CCCW闭式循环冷却水Lp低压CCS协调控制系统LSH低温过热器CDSR凝汽器LUB润滑油COND凝结MANU手动(方式)CON连续的MCR最大连续出力COOR连续的MCS模拟量控制系统CORR校正,修正MEH小型汽轮机电液调节CRT显示器MFT主燃料失去保护CRH低温再热器MIN最小CSH包覆过热器MS主蒸汽CW循环水MW兆瓦D NO编号,第。

PLC(西门⼦)制冷机组控制系统开发1 引⾔本项⽬制冷机组控制系统主要⽤于对印刷⾏业及其他⼯业场所发热设备进⾏冷却,以满⾜这些设备能够正常运⾏。

本制冷系统采⽤的是循环冷⽔对印刷机uv灯进⾏冷却,⾃动调节冷⽔流量、⾃动调度制冷机运⾏台数以及对⽔泵的变频控制。

项⽬应⽤西门⼦s7-300系列plc以及西门⼦公司的触摸屏、变频器来设计的制冷机组⾃动控制系统。

2 制冷机组集控原理2.1 ⼯艺原理制冷系统⽔循环流程如图1所⽰,将10台制冷机组集中安置,其中有⼀台制冷机组功率为30kw,其余9台为相同的制冷机组。

我们新增了⼀个⽔箱⽤于循环⽔的热交换,⽔箱的⽔可以通过外来补⽔管进⾏补给以保证⽔箱的正常⽔位,⽔箱还有⼀排污管⽤于污⽔的排放。

被制冷机组制冷的⽔全部由我们⽔箱的⽔供给,并且制冷完后的冷⽔⼜全部送回⽔箱以存储。

10台制冷机组之间的⽔流⽀管道并联连接通过⼀总⽔流管道与⽔箱之间进⾏⽔交换。

因此,⽔箱的⽔是⼀定温度的冷⽔。

接下来,我们⽤⼀输⽔总管通过⽔泵的变频控制来将⽔箱的冷⽔引出来通过⽀路⽔管的连接来对我们的8台印刷机的uv灯进⾏循环⽔冷冷却。

然后各⽀路冷却完的⽔⼜由⼀总⽔管输回到⽔箱。

这样我们就完成了制冷机组⽔循环流程图。

很显然,这其中就涉及到⼀个所谓的出⽔(冷⽔输出)、出⽔温度;回⽔(热⽔输回)、回⽔温度。

要检测他们的温度我们就在出⽔和回⽔处分别安装有⼀温度传感器来检测出⽔温度和回⽔温度。

变频⽔泵可以⽤来控制⽔管⽔流量和⽔管管压。

2.2 电控原理制冷机系统主要调节控制的物理参数分别为循环⽔的温度和⽔管⽔流量。

循环⽔温度的调控主要通过开启制冷机组的台数来实现,从⽽使其温度到达设定温度。

⽽⽔管的⽔流管压根据所开启的印刷机的台数通过⽔泵的变频控制来达到所需的⽔流量。

循环⽔温度、流量调控过程如下所⽰。

⽔温调控过程:10台制冷机组在⽔温的制冷调控过程中,我们⼈为地分为四档,如图2所⽰。

在制冷机组控制系统中我们先设定⼀个合适的出⽔温度,然后根据传感器检测的回⽔温度与出⽔温度差值进⾏⽐较,确定哪⼀档制冷机组的开启。

人机界面在PLC工控系统中的应用1、前言可编程序控制器Programmable Logic Controller在工厂自动化FA中占有举足轻重的地位。

技术的不断发展极大地促进了基于PLC为核心的控制系统在控制功能、控制水平等方面的提高。

同时对其控制方式、运行水平的要求也越来越高,因此交互式操作界面、报警记录和打印等要求也成为整个控制系统中重要的内容。

对于那些工艺过程较复杂,控制参数较多的工控系统来说,尤其显得重要。

新一代工业人机界面的出现,对于在构建PLC工控系统时实现上述功能,提供了一种简便可行的途径。

2、工业人机界面的特点和功能工业人机界面Human Machine Interface,简称HMI,又称触摸屏监控器,是一种智能化操作控制显示装置。

工业人机界面由特殊设计的计算机系统32位RISC CPR芯片为核心,在STN、TFT液晶显示屏或EL电发光显示器上罩盖有透明的电阻网络式触摸屏。

触动屏幕时,电阻网络上的电阻和电压发生变化并由软件计算出触摸位置。

HMI的主要功能有:数据的输入与显示;系统或设备的操作状态方面的实时信息显示;在HMI上设置触摸控件可把HMI作为操作面板进行控制操作;报警处理及打印;此外,新一代工业人机界面还具有简单的编程、对输入的数据进行处理、数据登录及配方等智能化控制功能。

3、HMI在PLC工控系统上的应用下面以国内某大型浮法玻璃生产线冷端切割区主控系统为例,介绍HMI在PLC工控系统上的应用。

3.1 系统概述切割区为浮法玻璃生产线中一个重要工段,其中包括测量发讯、纵切、横切、掰断加速、掰边、纵掰纵分、输送辊道等众多生产控制设备。

系统硬件上主要由主控制器PLC,现场设备控制装置包括伺服控制器、变频器、模拟量信号及脉冲信号处理器等和HMI 构成。

作为整个控制系统的核心,切割区主控系统在正常生产时根据生产工艺要求协调各个单机控制子系统的工作,制定切割计划,实现整个生产过程全自动化。

PLC在制冷和空调系统中的应用工业自动化的发展,推动了各个领域智能化水平的提高。

在制冷和空调系统领域,可编程逻辑控制器(PLC)的应用正日益广泛。

本文将介绍PLC在制冷和空调系统中的应用,包括其原理、功能和优势。

一、PLC的原理PLC是一种专门用于工业控制的电子设备。

它通过接收输入信号,经过内部逻辑运算,输出相应的控制信号,完成对制冷和空调系统的控制。

PLC的核心部件包括中央处理器(CPU)、输入/输出模块和存储器。

二、PLC在制冷系统中的应用1. 温度控制PLC可以通过与传感器的连接,实时监测制冷系统中的温度变化,并根据设定的参数,控制压缩机、阀门等设备的运行,以达到温度调节的目的。

通过PLC的智能控制,制冷系统可以更加精准地控制温度,在不同环境条件下实现恒温或变温控制。

2. 压缩机控制制冷系统中的压缩机是运行最频繁、耗能最多的设备之一。

PLC可以根据实时监测的温度和压力等参数,对压缩机进行启停控制,以减少能源的消耗,同时保证制冷系统的正常运行。

3. 故障诊断PLC可以检测制冷系统中的故障信号,并通过显示屏或报警器提示运维人员进行处理。

故障诊断功能可以提高制冷系统的可靠性和安全性,减少由于故障造成的生产损失。

三、PLC在空调系统中的应用1. 温湿度控制通过连接温湿度传感器,PLC可以实时监测空调系统中的温度和湿度,并根据设定的参数,控制风机、阀门等设备的运行。

PLC可以根据环境需求自动调节空调系统的运行状态,提供舒适的室内环境。

2. 风速和风向控制PLC可以控制空调系统中的风机,并根据设定的要求调节风速和风向。

通过智能控制,PLC可以实现不同区域的局部控制,提供个性化的空调服务。

3. 节能控制PLC可以根据室外和室内的温度差异,自动调节空调系统的运行状态,以达到节能降耗的目的。

通过PLC的智能控制算法,可以减少能源的消耗,降低运营成本,对环境保护也有积极的影响。

四、PLC在制冷和空调系统中的优势1. 可靠性高PLC具有高度的可靠性和稳定性,能够适应严苛的工业环境。

目录1 绪论 (1)1.1冷库系统研究背景 (1)1.2国内外冷库发展现状 (3)1.3 PLC在冷库中的应用简介 (4)1.4本论文做的主要工作 (6)2 冷库系统概述 (7)2.1冷库的组成 (7)2.1.1主库 (7)2.1.2制冷压缩机房和设备间 (8)2.1.3其他设施 (9)2.2冷库控制系统基本结构 (9)2.2.1系统框架 (10)2.2.2温度控制流程 (11)2.3冷库系统配件的选取 (12)2.3.1压缩机组的选取 (12)2.3.2变频器的选取 (13)2.3.3 A/D、D/A转换器的选取 (14)2.3.4传感器的选取 (15)2.4冷库的监控系统 (15)2.4.1 RS-485总线 (16)2.4.2 CPU315-2DP主从站 (17)2.4.3人机界面 (18)3 模糊PID控制器及其PLC设计 (19)3.1 PID控制器概述 (19)3.1.1 PID控制器的原理 (19)3.1.2 PID控制器的数字算法 (21)3.1.3 PID控制器的参数整定 (22)3.2模糊控制器概述 (22)3.2.1模糊化 (23)3.2.2模糊推理 (25)3.2.3反模糊化 (26)3.4模糊PID控制器的PLC实现 (26)4 冷库控制电路设计 (30)4.1电路控制要求 (30)4.2西门子S7—200系列PLC简介 (30)4.3 PLC程序 (31)结论 (37)致谢 (38)参考文献 (39)附录…………………………………………………………………………………1、绪论1.1冷库系统研究背景冷库,是利用降温设施创造适宜的湿度和低温条件的仓库,又称冷藏库,是加工、贮存农畜产品的场所。

它能摆脱气候的影响,延长农畜产品的贮存保鲜期限,以调节市场供应。

冷库主要用作对食品、乳制品、肉类、水产、禽类、果蔬、冷饮、花卉、绿植、茶叶、药品、化工原料、电子仪表仪器等的恒温贮藏。

从冷库的现状与发展趋势来看,果品恒温气调库发展迅速,低温库比例有所增加,适合农户建造使用的微型冷库异军突起。

三菱PLC、人机界面(HMI)在商用制冷系统中的应用(图)

一、概述

在商用制冷系统中压缩机的控制大都采用机械式控制,众所周知,机械式控制存在着许多不足,如:体积庞大,接线麻烦,不易维护,同时控制精度差,致使制冷系统中制冷剂的压力波动太大,造成制冷效果差,冷藏食品解冻受损,给用户造成巨大的经济损失。

近年来市场上也出现了一些采用单片机,工控机控制的控制器。

但是,采用单片机开发的控制器由于抗干扰能力差,人机界面不够友好,操作繁琐,给用户带来了很多麻烦,所以,也没有得到普及。

而采用工控机控制的控制器由于大多是国外引进的产品,全英文界面,不仅操作繁琐,而且价格昂贵,大多数用户不能接受。

因而也得不到推广,本文介绍的控制器正好填补了这一空白。

它不仅体积小,接线简单,人机界面友好,维护方便;同时控制精度高,运行可靠,使制冷系统中制冷剂的压力波动很小,制冷效果好,冷藏品得到了很好的保护;最近用于冷链中广泛使用的并联机组,对冷量变化的精确调节和压缩机运行寿命的均匀调节,非常适合并联机组的实际使用情况;并且,价格适中,因而受到了广大用户的普遍欢迎。

五年来全国累计四十多套投入运行,运行情况良好。

二、系统的控制原理

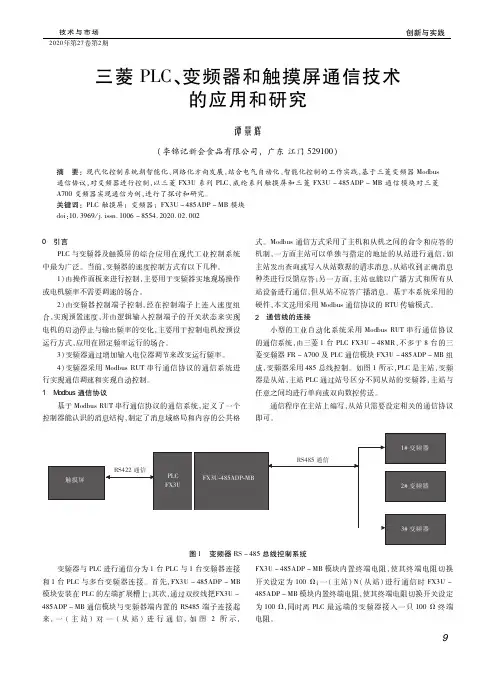

本控制器主机采用三菱公司的PLC,型号为:FX2N—48MR,数据采集部分采用三菱公司的数据采集模块,型号为:FX2N—4A/D,现场监视的人机界面采用三菱公司的图形操作终端,型号为:F940GOT。

同时,由主机,调制解调器,公用电话网,计算机,SCADA软件组成远程监控系统。

系统的工作原理:首先,通过FX2N—4A/D采集系统压力,电压,温度以及设备的保护等信号,并对模拟信号进行数字滤波,抗干扰滤波,然后进行模拟量的量化和标度变换,与设定参数进行比较判断,根据比较结果和保护信号控制压缩机的启动与停止。

当需要开机时,首先,根据所有压缩机的开机时间,判断哪一台压缩机开机时间最短,然后,判断其保护信号是否正常?如果正常,则开机,否则判断下一台压缩

机,……直到最后一台。

反之,当需要停机时,首先根据所有压缩机的开机时间判断哪一台压缩机开机时间最长,然后,输出停机控制信号。

正常工作情况下,任何一台压缩机的保护信号出现故障,主机一旦检测到故障信号,立即输出停机信号,停止相对应的压缩机,并发出报警信号,告诉值班人员系统出现故障,需要人工监视。

同时,主机一旦检测到故障的恢复信号,也会立即输出开机信号,启动相对应的压缩机。

F940GOT是人机接口图形操作终端,通过它可以输入系统运行参数,可以手动操作,例如:手动启动或停止压缩机等等。

它可以显示系统运行的各种参数及系统运行的各种状态。

另外,压缩机的各种保护信号可以通过主机的开关量输入端输入PLC作为压缩机的开机条件。

安装了SCADA软件的计算机通过调制解调器,公用电话网与PLC 连接,可以实时读取系统运行参数及设备运行状态从而进行实时的远程监控。

采用本系统可以预防系统即将出现的故障,并及时采取补救措施,从而为客户挽回不必要的经济损失。

三、系统的硬件框图

图1系统硬件组成

输入部分:输入部分包括模拟信号输入和开关信号输入两部分组成。

模拟信号包括:安装在吸气集管上的吸气压力传感器(0~200PSIG),和安装在排气集管上的排气压力传感器(0~500PSIG)和温度传感器。

还有监视系统供电电压的电压传感器。

开关信号包括:安装在压缩机上的电子热保护(温度探头安装在电机绕组内),安装在压缩机吸气侧的低压开关,安装在压缩机排气侧的高压开关,油位控制器,油压差控制器. 电子热保护根据安装在电机绕组内的温度探头感知的绕组温度的高低,发出一个开关信号,当温度高于设定值时断开控制回路,反之则接通控制回路,主要防止因绕组温度过高而导致的压缩机故障。

安装在压缩机吸气侧的低压开关主要用于:当系统进入机械后备状态时,根据吸气压力的高低来控制压缩机的开/停。

安装在压缩机排气侧的高压开关则用于:当排气压力超过上限设定值时断开控制回路,停止压缩机的运行,防止由于排气压力过高而造成的压缩机故障。

油位控制器:当压缩机的瑞滑油供应不上时(系统油位低于某一设定值时)断开控制回路,停止压缩机的运行,可以有效防止压缩机因缺油干磨导致的损坏。

油压差控制器.用于监测半封闭压缩机高低压腔油压差,当油压差太小时将出现润滑油供应不上,影响压缩机的润滑,将导致压缩机干磨。

还有监视系统供电电源的相序保护器。

输出部分:通过中间继电器控制压缩机和报警。

另外:一方面,主机通过RS 422接口与触模屏(图形操作终端F940GOT)连接,触模屏作为一种人机接口,可以通过它进行系统参数的设定,系统运行工况的监视等等。

另一方面,主机通过RS 232接口与调制解调器连接,通过公用电话网,把系统参数,系统运行工况传送到远方的计算机以便于进行远程的监控和远程维护。

四、控制软件的编制思路

在控制软件编制之前,首先要搞清楚影响压缩机运行的各种因素,以及各种因素本身的特性和它们之间的相互关系,结合本控制器,影响压缩机运行的各种因素如下:

∙系统的吸气压力

∙系统的供电电压

∙三相电源的相序保护

∙压缩机的电子热保护

∙压缩机的低压开关

∙压缩机的高压开关

∙压缩机的油位控制器

∙压缩机的油压差控制器

正常情况下,在设备安装完毕后首先应校正三相电源的相序,保证三相电源的相序是正确的;系统的供电电压应处于正常范围内(线电压为交流380V±15%)。

当压缩机的电子热保护探测到的绕组温度正常,压缩机的排气压力低于设定值,压缩机的油位正常,压缩机的油压差控制在必要的范围内,此时当系统的吸气压力高于设定值时,压缩机即可以开机运行。

在设备运行过程中,三相电源的相序是不变的,当系统的供电电压超出正常范围(线电压为交流380V±15%)时,控制器将发出电压故障报警信号,同时,将停止所有正在运行的压缩机,提醒值班人员检查系统电源供电情况,直到解除故障。

在设备运行过程中,无论压缩机的电子热保护,压缩机的高压开关,压缩机的油位控制器,压缩机的油压差控制器那一个出现故障,都可以随时停止相应的压缩机;当故障解除后,相应的压缩机即可根据控制器的需要随时投入运行。

压缩机的低压开关主要用于机械后备。

当主控制器故障时将让出控制权,由压缩机的低压开关控制系统继续运行,以保持制冷系统正常工作,避免因主控制器故障而导致整个制冷系统停止工作。

五、人机界面的设计

人机界面采用三菱公司的图形操作终端:F940GOT—LWD。

在进行人机界面的画面设计之前应该了解系统要监视和操作的内容,这里我们要监视系统的吸气压力,压缩机的运行状况(即目前压缩机是运行状态还是停机状态,自动运行状态还是强制运行状态),系统电源电压,各台压缩机运行时间等等。

另外,还要

设计运行参数设置的画面和手动操作的画面,以及系统故障后的报警画面和报警解除画面,报警记录和运行记录的清除画面。

在主菜单画面中,显示了系统操作的一级菜单,它包括厂商信息,运行显示,运行记录,报警记录,参数设置,系统维护等画面。

在厂商信息画面中,记录了本软件的研发背景和公司的简单介绍。

在运行显示画面中,可以监视系统的吸气压力,压缩机的运行工况,系统电源电压及系统时间,日期,还可以显示系统目前是自动运行状态还是强制运行状态。

在运行记录画面中,记录了低温系统和中温系统中各台压缩机详细的运行时间和本记录开始时间。

本记录开始时间以年,月,日,时,分,的形式显示,压缩机的运行时间以时,分,的形式显示。

在报警记录画面中,记录了报警的历史记录和当前正在进行的报警,以及各种报警的频率和报警提示信号,在此画面中可以解除正在进行的报警的音响信号。

在参数设置画面中,可以对系统运行的基本参数进行设置,它包括调试阶段部报警的时间,压力和电压报警的延时时间,故障判断时间,压缩机的开机间隔时间;压缩机的台数,系统压力设定点,系统压力波动范围和压力上下限报警设定值等等。

在系统维护画面中,可以对系统运行进行人工干预(强制操作),可以强制开启某一台压缩机,或者强制停止某一台压缩机;在系统维护画面中,还可以对系统运行记录和报警记录进行清除操作。

在此画面中为了防止误操作,特意设置了防误程序。

另外,还设计了三级密码,用以限制用户的越级操作。

由于本软件采用中文界面,语言简洁,操作简单方便,因此受到了广大用户的好评。

六、SCADA监控软件的设计

监控软件的设计有二种方案:一种是通过RS485与主机连接实现设备的当地监控,另一种是通过调制解调器(MODEM),公用电话网,调制解调器(MODEM)与主机连接实现设备的远程监控。

当地监控主要用于用户的日常监控,远程监控主要用于设备隐患的预防和设备故障的快速定位及修复。

监控画面的设计与人机界面的设计类似。

用全中文共控组态软件MCGS做开发平台。

七、结束语

本文旨在探讨和研究用PLC, 触模屏,计算机构成的网络之间的数据通讯和商用制冷系统的监视与控制方案,为同类系统的设计和实现提供了一种方便,快捷的工程组态方案。

参考文献

[1> 《三菱微型可编程控制器编程手册》,《操作手册》。

[2> 《Copeland制冷手册》

[3> 《可编程控制器应用软件设计方法与技巧》,陈春雨等著,电子工业出版社。

[4> 《MCGS组态软件参考手册》,《MCGS组态软件用户指南》。

[5> 《监控组态软件及其应用》,马国华著,清华大学出版社。