多层包扎压力容器筒节制造

- 格式:pdf

- 大小:26.60 KB

- 文档页数:3

多层包扎高压容器的制作与检测高压容器是一种能够承受高压力作用下的容器,它扮演着重要的角色,在石油化工、能源、食品加工等领域中得到广泛应用。

然而,高压容器在使用过程中需要承受巨大的压力,所以其制作和检测过程尤为重要。

多层包扎是一种常用的高压容器制作技术,其目的是增强容器抗压能力,提高容器的安全性。

多层包扎高压容器制作过程可以分为以下几步:1.选材:在制作高压容器时,必须选择高强度的材料,如合金钢、碳钢等。

这些材料具有良好的韧性和抗拉强度,能够承受高压力的作用。

2.设计容器结构:在设计高压容器结构时,需要考虑其受力情况和承受压力的分布。

设计工程师需要计算容器各个部分的尺寸和厚度,确保容器在高压情况下能够保持稳定。

3.制作内外包围层:在制作高压容器时,首先需要制作内外包围层。

内包围层是由高强度材料制成的,用来承受容器内部的压力。

外包围层则是为了增加容器的强度和稳定性,通常也使用高强度材料。

4.包扎:包扎是将内外包围层固定在一起的过程。

一般采用焊接技术将两层材料连接在一起,确保它们能够紧密地结合。

焊接过程需要严格控制温度和焊接时间,以保证焊接质量。

5.喷涂防腐层:为了防止高压容器受到腐蚀,通常会在容器表面喷涂防腐涂层。

防腐涂层应具有良好的耐蚀性和耐高压能力,以保护容器不受外界环境的侵蚀。

对于多层包扎高压容器的检测1.超声波检测:超声波检测技术能够检测容器内部的缺陷,如裂纹、气泡等。

通过将超声波传入容器内部,并接收反射回来的信号,可以确定容器内部的结构是否完好。

2.X射线检测:X射线检测是一种常用的高压容器检测技术,能够检测容器的内部结构和存在的缺陷。

通过向容器发射X射线,并接收经过容器内部透射的X射线,可以获得容器的内部结构图像。

3.磁粉检测:磁粉检测是一种检测容器表面裂纹的方法。

通过涂抹磁性粉末在容器表面,然后对容器进行磁化处理,当存在裂纹时,磁粉会聚集在裂纹处,从而可以观察到缺陷。

4.物理性能测试:物理性能测试包括容器的抗压强度测试、抗拉强度测试等。

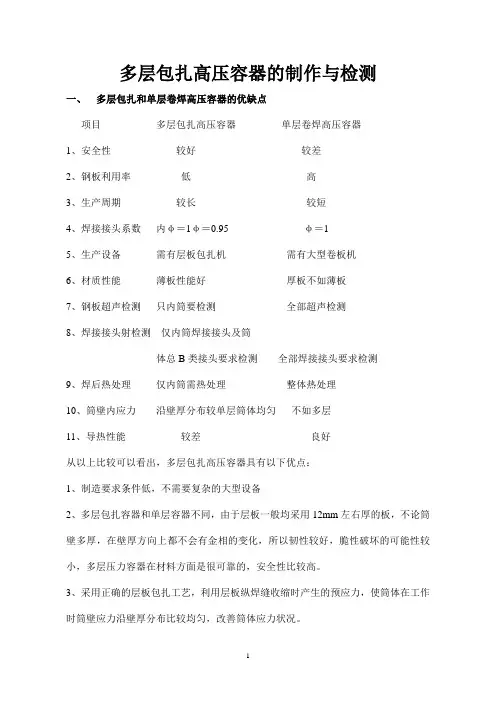

多层包扎高压容器的制作与检测一、多层包扎和单层卷焊高压容器的优缺点项目多层包扎高压容器单层卷焊高压容器1、安全性较好较差2、钢板利用率低高3、生产周期较长较短4、焊接接头系数内φ=1φ=0.95 φ=15、生产设备需有层板包扎机需有大型卷板机6、材质性能薄板性能好厚板不如薄板7、钢板超声检测只内筒要检测全部超声检测8、焊接接头射检测仅内筒焊接接头及筒体总B类接头要求检测全部焊接接头要求检测9、焊后热处理仅内筒需热处理整体热处理10、筒壁内应力沿壁厚分布较单层筒体均匀不如多层11、导热性能较差良好从以上比较可以看出,多层包扎高压容器具有以下优点:1、制造要求条件低,不需要复杂的大型设备2、多层包扎容器和单层容器不同,由于层板一般均采用12mm左右厚的板,不论筒壁多厚,在壁厚方向上都不会有金相的变化,所以韧性较好,脆性破坏的可能性较小,多层压力容器在材料方面是很可靠的,安全性比较高。

3、采用正确的层板包扎工艺,利用层板纵焊缝收缩时产生的预应力,使筒体在工作时筒壁应力沿壁厚分布比较均匀,改善筒体应力状况。

4、因为层板包扎时各层焊缝是错开的,因此筒体沿径向部面上没有连续两层以上的焊缝,焊缝削弱所产生的影响较小。

5、多层层板筒体上开有穿透层板报警孔。

当内筒由于腐蚀原因发生泄漏时,能旱期发现,及时处理。

多层包扎容器制造特点是筒体层板包扎工艺较为烦琐,费工时,生产周期长,近年来国内研发的层板包扎机针对上述特点对制造工艺进行改进,利用包扎机连续完成定位,预紧、包紧等工序,使包扎效率得到佷大提高。

二、层板制造控制要点1、钢板表面质量:不得有裂纹、划痕、大面积麻点、凹坑等缺陷。

应采用定尺板,板宽以2m为比较适宜。

2、钢板成形前,必须经过校平。

可在卷板机上下辊之间放一块足够厚的钢板,然后将层板用钢板放在上板下面,滚动校平。

3、校平后,钢板两端各钻3~φ50孔,此孔既作为层板的泄漏信号孔,又作为包扎机夹紧钳最终包紧层板作用力时用。

多层包扎厚壁圆筒层板松动面积控制及检查杨文明 丁洪涛(山西丰喜化工设备有限公司 山西永济 044500)摘要:层板包扎是影响多层包扎式压力容器厚壁圆筒制造质量好环的关键环节,通过BZ -1型层板包扎机对制造实例的应用过程,提出了对内筒、层板制作质量控制要点、层板与封头、筒体端部连接尺寸的相配及处理,层板包扎过程中松动面积的控制检查方法。

关键词: 多层包扎 厚壁圆筒 层板 松动面积 贴合率The research of laminates loose area control and inspection formulti-layer wrapped thick-walled cylinderYANG Wen – ming, DING Hong – tao(Yangmei FengXi Chemical Equipmentco., LTD.,Shanxi Yongji 044500,China)Abstract: Layer banding is a key link of thick-walled cylinder manufacturing process quality control for multi-layer wrapped Pressure Vessel ,by taking practical application with the BZ-1 layer banding. The inspection quality control of laminates and inner liner, the assembly dimension relations of laminates and head, cylinder end, the loose area control Inspection methods of Layer banding process, were expounded.Keywords: multi-layer wrapped; thick-walled cylinder; laminates loose area; the rate of laminates attaching 1、引言多层包扎式压力容器由于其安全可靠性和技术的成熟性已被许多国家所采用.层板包扎则是影响多层包扎式压力容器厚壁圆筒制造质量好坏的关键环节,一般是利用液压夹紧钳和层板预先设置的工艺孔将包扎层板时的夹紧力直接作用在层板两端头上,夹紧力可达到16Mpa 以上。

压力容器的一些制造要求(2007-04-27 16:43:59)压力容器焊接工艺评定的要求如下:1.压力容器产品施焊前,对压元件与承载的非受压元件之间全焊透的压力容器的组焊要求如下:1.不宜采用十字焊缝。

相邻的两筒节间的纵缝和封头拼接焊缝与相邻筒节的纵缝应错开,其焊缝中心线之间的外圆弧长一般应大于筒体厚度的3 倍,且不小于100mm。

2.在压力容器上焊接的临时吊耳和拉盘的垫板等,应采用与压力容器壳体相同或在力学性能和焊接性能方面相似的材料,并用相适应的焊材及焊接工艺进行焊接。

临时吊耳和拉盘的垫板割除后留下的焊疤必须打磨平滑,并应按图样规定进行渗透检测或磁粉检测,确保表面无裂纹等缺陷。

打磨后的厚度不应小于该部位的设计厚度。

3.不允许强力组装。

4.受压元件之间或受压元件与非受压元件组装时的定位焊,若保留成为焊缝金属的一部分,则应按受压元件的焊缝要求施焊。

压力容器主要受压元件焊缝附近50mn处的指定部位,应打上焊工代号钢印。

对无法打钢印的,应用简图记录焊工代号,并将简图列入产品质量证明书中提供给用户。

焊接接头返修的要求如下:1.应分析缺陷产生的原因,提出相应的返修方案。

2.返修应编制详细的返修工艺,经焊接责任工程师批准后才能实施。

返修工艺至少应包括缺陷产生的原因;避免再次产生缺陷的技术措施;焊接工艺参数的确定;返修焊工的指定;焊材的牌号及规格;返修工艺编制人、批准人的签字。

3.同一部位(指焊补的填充金属重叠的部位)的返修次数不宜超过2 次。

超过2 次以上的返修,应经制造单位技术总负责人批准,并应将返修的次数、部位、返修后的无损检测结果和技术总负责人批准字样记入压力容器质量证明书的产品制造变更报告中。

4.返修的现场记录应详尽,其内容至少包括坡口型式、尺寸、返修长度、焊接工艺参数(焊接电流、电弧电压、焊接速度、预热温度、层间温度、后热温度和保温时间、焊材牌号及规格、焊接位置等、和施焊者及其钢印等。

5.要求焊后热处理的压力容器,应在热处理前焊接返修;如在热处理后进行焊接返修,返修后应再做热处理。

多层包扎压力容器一、多层包扎压力容器在内筒上逐层包扎层板形成的多层压力容器。

多层包扎压力容器层板层纵向接头,为C类焊接接头用于多层包扎容器的内筒的Q245R和Q345R应在正火状态下使用二、多层包扎压力容器包括以下两种结构形式1、在单节内筒上逐层包扎层板形成多层筒节,通过环向焊接接头组焊后形成的容器。

2、在整体内筒上逐层包扎层板形成的容器。

三、多层包扎压力容器优点1、没有深的纵向焊缝,层板较薄韧性好;2、包扎时产生了预应力,受力好;3、内筒可以采用与层板介质不同的材料,以适应不同介质的要求。

四、层板包扎1、包扎前应清除内筒,已包扎和待包扎层板表面的铁锈、油污和其他影响贴合的杂物;2、内筒纵向焊接接头与各层层板C类焊接接头应均匀错开,多层整体包扎3、容器内筒环向焊接接头与各层层板环向焊接接头应相互错开,且相邻层环向焊接接头间的最小距离应大于图样要求;4、包扎下一层层板前,应将前一层焊缝修磨平滑;5、层板的焊接接头修磨后应进行外观目视检查,不得存在裂纹、咬边和密集气孔。

6、层板包扎后应进行松动面积检查:a.对内筒内径Di≤1000mm的容器,每一松动部位,沿环向长度不得超过30%Di,沿轴向长度不得超过600mm;b.对内筒内径Di>1000mm的容器,每一松动部位,沿环向长度不得超过300mm,沿轴向长度不得超过600mm;7、每个多层筒节的层板上应按图样要求加工检漏孔;8、多层整体包扎容器的各层层板与端部法兰或球形封头的连接,其对口错边量不得大于0.8mm。

五、热处理1、多层包扎容器上与包扎筒节相焊的各类焊接接头,焊接后不可作焊后热处理。

2、多层包扎容器碳钢和低合金钢内筒的A类焊接接头应进行焊后热处理。

3、不管内筒材质与厚度如何,A类接头焊后均应做焊后热处理,以消除焊接应力用于保证内筒的质量。

六、试件和试样1、多层筒节包扎容器的产品焊接试件应包括内筒焊接试件和层板焊接试件。

层板的焊接试件在某一层纵向接头(C类)的延长部位焊制,在试件的焊缝根部需垫上与层板同材料同厚度的垫板。

高压容器多层包扎筒体的研制

杨小刚;赵颖;高芳

【期刊名称】《石油和化工设备》

【年(卷),期】2012(000)012

【摘要】本文以某项目中的高压容器为例,对多层包扎式筒体制造中的关键工艺

和检验检测技术进行了论述,分析了主要制造难点,可为类似产品的制造提供借鉴。

【总页数】3页(P30-32)

【作者】杨小刚;赵颖;高芳

【作者单位】中国化工装备总公司, 北京 100080;中国天辰工程有限公司, 天津300400;中国化工装备总公司, 北京 100080

【正文语种】中文

【相关文献】

1.基于有限元法的多层包扎筒体应力分析建模研究 [J], 刘伯玉;丁传安

2.多层包扎容器筒体预应力分析计算方法 [J], 何庆中;袁宏远;王勇勤;严兴春;石艳

3.整体多层包扎式高压容器筒体与球形封头连接区应力状态有限元分析 [J], 张羽翔;杨勇;王坚;宋鹏云;李淑兰;胡明辅;朱孝钦

4.多层包扎高压容器筒体与球形封头连接部位的结构分析与优化 [J], 范海俊;朱金花;牛铮;姚佐权

5.多层包扎式筒体焊接缺陷区的裂纹分析 [J], 任德亮;王云程;陈恺;杨杰

因版权原因,仅展示原文概要,查看原文内容请购买。

C O P Y南京化学工业有限公司化工机械厂标准通用工艺规程 Q/NH04/J0601.5-1999第5部分多层包扎压力容器筒节制造1 范围本标准规定了设计压力不大于35 MPa 以碳素钢和低合金钢钢板为内筒的多层包扎压力容器筒节的制造检验与验收要求本标准不适用于以不锈钢钢板为内筒的多层包扎压力容器2 引用标准下列标准所包含的条文通过在标准中引用而构成为本标准的条文在标准出版时所示版本均为有效所有标准都会被修订使用本标准的各方应探讨使用下列标准最新版本的可能性GB150-1998 钢制压力容器JB4730-94 压力容器无损检测Q/NH04/J0601.4-1999 产品试板和试样3 基本要求多层包扎压力容器筒节的制造除符合以下规定外还应满足GB150的有关规定3.1 内筒制造3.1.1 内筒材料3.1.1.1 内筒材料应符合图样规定的材质厚度及热处理状态3.1.1.2 应按图样和压力容器安全技术监察规程的要求对内筒材料进行复验3.1.1.3 内筒钢板应逐张按JB4730进行超声检测质量等级不低于级3.1.1.4 内筒钢板表面不得有裂纹气泡结疤夹杂折叠等缺陷表面允许有深度不大于0.25 mm 的麻点深度不大于0.2 mm 刮伤钢板表面缺陷允许清理缺陷清理处应平滑无棱角且应保证钢板的最小厚度3.1.2 内筒下料3.1.2.1 下料前钢板应打砂去除氧化皮等杂物3.1.2.2 钢板平面度偏差应小于 5 mm/m 否则应进行校平3.1.2.3 内筒下料时应使用经计量合格的同一盘卷尺3.1.3 内筒成形公差3.1.3.1 同一断面上最大内径与最小内径之差应不大于内径的0.5%且不大于6 mm3.1.3.2 除非图样另有规定筒节外圆周长偏差应不大于5 mm3.1.3.3 内筒圆筒的直线度用不小于圆筒长度的直尺检查将直尺沿轴向靠在筒壁上直尺与筒壁之间间隙不大于1 mm3.1.3.4 内筒A 类焊接接头的对口错边量不大于1.0 mm3.1.3.5 内筒A 类焊接接头处形成的棱角用弦长等于1/6内径且不小于300 mm 的内样板或外样板检查其值不得大于1.5 mmCOPY3.1.4 内筒焊接和检验3.1.4.1 内筒A类焊接接头应制备产品焊接试板且符合Q/NH04/J0601.4的规定3.1.4.2 内筒A类焊接接头应按JB4730进行100 %射线检测,质量等级不低于级或按图样规定3.1.4.3 内筒A类焊接接头应按JB4730进行100 %超声波检测质量等级为级3.1.4.4 内筒A类接头焊接后应作焊后热处理焊接试板应随内筒一起进行热处理3.1.4.5 内筒外表面如不作机加工则应将焊缝修磨平滑不允许保留余高错边咬边并使焊缝区的圆度与筒身一致3.1.4.6 内筒A类焊接接头在热处理后和外表面焊缝修磨后均应按JB4730进行100 %磁粉检测质量等级为级3.2 层板制造3.2.1 层板材料3.2.1.1 层板材料应符合图样规定的材质厚度及热处理状态并按图样和压力容器安全技术监察规程的要求进行复验和无损检测3.2.1.2 钢板表面不得有裂纹汽泡结疤夹杂等缺陷3.2.1.3 钢板平面度偏差应小于5 mm/m 否则应校平3.2.2 层板包扎3.2.2.1 层板采用压头模预弯两端后用弦长不小于300 mm 的样板检查3.2.2.2 层板包扎前应经打砂清除层板上的铁锈油污和影响层板贴合的杂物3.2.2.3 内筒装入包扎衬环或衬胎衬环数量视内筒长度厚度而定一般不少于二个内筒装入衬环并胀紧后应检查内筒外直径同一断面上最大直径与最小直径之差不大于3 mm3.2.2.4 衬环规格见表1衬环外径应作机加工表1 mm内筒内径600 700 800 900 1000 1400 1600衬环外径6031703 1 803 1 904 1 100421405 2 1606 2衬环厚度30 30 30 30 36 40 45 3.2.2.5 装配好衬环的内筒应做好标记以标明内筒A类接头位置筒节A B端及筒节编号3.2.2.6 各层层板C类焊接接头应按图样规定的方位均匀错开3.2.2.7 将装配好层板的筒节置于包扎拉紧架上套入钢丝绳钢丝绳应沿筒节长度方向均匀分布3.2.2.8 分次逐级加压使钢丝绳拉紧各次加压后均在保压状态下来回滚动筒身并采取锤击敲打的辅助方法使层板均匀贴合3.2.2.9 层板C类焊接接头点焊后应用塞尺检查端面间隙要求C类焊接接头根部用0.2 mm 塞尺塞不进筒节两端用0.5 mm塞尺塞不进,用0.25 mm塞尺塞进深度不大于75 mm3.2.2.10 包扎下一层层板前应将前一层焊缝修磨平滑使焊缝区的圆度与筒身一致3.2.2.11 每层层板包扎后需经松动面积检查对于内径不大于1000 mm的容器每一有松动部位沿环向的长度不得超过内径的25 %沿轴向长度不得超过500 mm对于内径大于1000 mm的容器每一有松动部位沿环向的长度不得超过250 mm沿轴向长度不得超过500 mm并作记录3.2.3 层板C类接头检验3.2.3.1 层板C类焊接接头应制备产品焊接试板且符合Q/NH04/J0601.4的规定3.2.3.2 每层层板C类接头修磨后应经外观检查不得有咬边裂纹和密集气孔材料的标准抗拉强度下限值b540 MPa层板的C类接头在修磨后应进行磁粉检测不得存在裂纹咬边和密集气孔3.3 多层筒节加工3.3.1 按图样尺寸车取长短若端面的层板间隙仍较大可继续向里切削直至符合要求但必须保证所有筒节累计总长符合图样要求3.3.2 多层筒节加工后端面用0.25 mm 塞尺检查层板之间间隙要求塞尺塞进深度不超过50 mm并作记录3.3.3 每个多层筒节上必须按图样要求钻泄放孔3.3.4 为了防止在多层筒节B 类接头焊接时由于层板之间的间隙而造成焊缝跑渣和产生气孔多层筒节端面必须封焊---------------------------------YPOC。

多层包扎式结构在高压容器中应用的优势刘艳琼1,肖治国2,樊安林3(1,2.自贡市自贡大业高压容器有限责任公司四川自贡 643000;3.四川众信燃气设备有限公司四川自贡 643000摘要:高压容器在实践运用中压力高,固所需筒体的厚度较厚。

若采用单层厚板式结构,则对材料的要求高,并且要求制造厂要拥有大型的加工设备,制造难度大。

再则板材的价格却随厚度增加;若采用整体多层包扎式结构,不但不存在以上材料和大型加工设备问题,而且还能避免深焊缝对容器的危害,既提高了容器的安全性有降低了生产成本。

本文对单层厚板式结构和整体多层包扎式结构进行比较,阐述了多层包扎式结构在高压容器中运用的优势。

关键词:高压容器单层厚板式整体多层包扎式比较优势Multi-layered Wrapped Type Structure in High-pressure Vessel Application SuperiorityLiuyanqiong1xiaozhiguo2fananlin3Abstract: The high-pressure vessel the pressure is high in the practice utilization, so needs the tube body thickness to be thick. If uses the single-layer thick plate type structure, then is high to the material request, and requests the factory to have to have the large-scale processing equipment, the manufacture difficulty is big. Moreover plate price actually along with thickness increase; If uses the integrated multi-layered wrapped type structure, not only the existence of material and thelarge-scale processing equipment problems, but also can avoid the harm of deep weld on the container, also enhanced the vessel security to have reduced the production cost. This article carries on the comparison to the single-layer thick plate type structure and the overall multi-layered wrap type structure, elaborated themulti-layered wrapped type structure in the high-pressure vessel the utilization superiority.Keywords:High pressure vessel Single-layer thick plateIntegrated multi-layered wrapping Compared Advantage作者简介:刘艳琼(1984-),女,云南大理人,助理工程师,2007年毕业于西南科技大学制造学院过程装备与控制工程专业,获学士学位。

多层包扎压力容器设计分析我国工业化进程不断深入,对压力容器需求日益提升。

本文就多层包扎压力容器设计展开分析,对其壳体、开孔、壳体与封头连部位、支撑结构、吊耳等部位展开研究,提出这些部位在设计及加工中需注意问题,为后续相关容器设计奠定基础。

标签:多层包扎;压力容器;设计随着我国工业不断发展,压力容器逐渐呈现大型化、高参数化,当前压力容器已经发展出单层、多层不同结构。

多层包扎容器不仅具备较高原材利用率,且具有较高安全性。

上世纪70年代后期国内外均发生多层包扎容器安全事故,因此其设计及制造过程受到重视,本文就该类多层包扎压力容器设计展开分析。

1 多层包扎容器壳体设计1.1 壳体内筒及层板厚度的确定与选择結合国内在设计多层包扎容器相关标准,采用碳钢或低合金钢作为壳体材料时,其厚度一般设置为24mm,选用不锈钢材料或其他有色金属作为壳体材料时其厚度依据实际情况而定,原则上不得低于8mm。

若壳体厚度较厚则会给制造及探伤控制、焊接工艺等造成不良影响。

若厚度不足则会造成壳体刚性不足,易出现安全问题。

层板一般选用厚度在8-20mm范围内的钢板。

1.2 壳体设计壳体内筒采用钢板进行卷制,并结合无损检测技术及力学检验技术检验其结构性能及力学性能。

焊接完成后检验合格需对其进行消应力热处理。

钢板可采用拼接方式,但焊缝不得超过2条。

焊接时层板环纵焊缝需错开,相邻焊缝间距不可小于100mm,错开角度450以上。

层报包扎与内筒在进行焊接可能对内筒结构造成影响,则需在层板与内筒间设置盲板层。

单个层板上至少设置2个φ6mm 通气孔。

若容器需用于盛装腐蚀性液体则需设置检漏系统。

为有效控制层板层间间隙及松动面积,在进行容器实际制造中用过采用相对较大的包扎力,并针对性使用提高水压试验的压力值降低不良情况的出现。

2 多层包扎壳体开孔的设计进行多层包扎壳体设计过程中原则上应尽量减少开孔数,尤其是大孔径孔开设应尽量杜绝。

对于必须要进行开孔的部分应将其几种开设在上下封头处或法兰处。

多层包扎高压容器的制作与检测一、多层包扎和单层卷焊高压容器的优缺点项目多层包扎高压容器单层卷焊高压容器1、安全性较好较差2、钢板利用率低高3、生产周期较长较短4、焊接接头系数内φ=1φ=0.95 φ=15、生产设备需有层板包扎机需有大型卷板机6、材质性能薄板性能好厚板不如薄板7、钢板超声检测只内筒要检测全部超声检测8、焊接接头射检测仅内筒焊接接头及筒体总B类接头要求检测全部焊接接头要求检测9、焊后热处理仅内筒需热处理整体热处理10、筒壁内应力沿壁厚分布较单层筒体均匀不如多层11、导热性能较差良好从以上比较可以看出,多层包扎高压容器具有以下优点:1、制造要求条件低,不需要复杂的大型设备2、多层包扎容器和单层容器不同,由于层板一般均采用12mm左右厚的板,不论筒壁多厚,在壁厚方向上都不会有金相的变化,所以韧性较好,脆性破坏的可能性较小,多层压力容器在材料方面是很可靠的,安全性比较高。

3、采用正确的层板包扎工艺,利用层板纵焊缝收缩时产生的预应力,使筒体在工作时筒壁应力沿壁厚分布比较均匀,改善筒体应力状况。

4、因为层板包扎时各层焊缝是错开的,因此筒体沿径向部面上没有连续两层以上的焊缝,焊缝削弱所产生的影响较小。

5、多层层板筒体上开有穿透层板报警孔。

当内筒由于腐蚀原因发生泄漏时,能旱期发现,及时处理。

多层包扎容器制造特点是筒体层板包扎工艺较为烦琐,费工时,生产周期长,近年来国内研发的层板包扎机针对上述特点对制造工艺进行改进,利用包扎机连续完成定位,预紧、包紧等工序,使包扎效率得到佷大提高。

二、层板制造控制要点1、钢板表面质量:不得有裂纹、划痕、大面积麻点、凹坑等缺陷。

应采用定尺板,板宽以2m为比较适宜。

2、钢板成形前,必须经过校平。

可在卷板机上下辊之间放一块足够厚的钢板,然后将层板用钢板放在上板下面,滚动校平。

3、校平后,钢板两端各钻3~φ50孔,此孔既作为层板的泄漏信号孔,又作为包扎机夹紧钳最终包紧层板作用力时用。

C O P Y

南京化学工业有限公司化工机械厂标准

通用工艺规程 Q/NH04/J0601.5-1999

第5部分多层包扎压力容器筒节制造

1 范围

本标准规定了设计压力不大于35 MPa 以碳素钢和低合金钢钢板为内筒的多层包扎压力容器筒节的制造检验与验收要求

本标准不适用于以不锈钢钢板为内筒的多层包扎压力容器

2 引用标准

下列标准所包含的条文通过在标准中引用而构成为本标准的条文在标准出版时所示版本均为有效所有标准都会被修订使用本标准的各方应探讨使用下列标准最新版本的可能性

GB150-1998 钢制压力容器

JB4730-94 压力容器无损检测

Q/NH04/J0601.4-1999 产品试板和试样

3 基本要求

多层包扎压力容器筒节的制造除符合以下规定外还应满足GB150的有关规定

3.1 内筒制造

3.1.1 内筒材料

3.1.1.1 内筒材料应符合图样规定的材质厚度及热处理状态

3.1.1.2 应按图样和压力容器安全技术监察规程的要求对内筒材料进行复验

3.1.1.3 内筒钢板应逐张按JB4730进行超声检测质量等级不低于级

3.1.1.4 内筒钢板表面不得有裂纹气泡结疤夹杂折叠等缺陷表面允许有深度不大于0.25 mm 的麻点深度不大于0.2 mm 刮伤钢板表面缺陷允许清理缺陷清理处应平滑无棱角且应保证钢板的最小厚度

3.1.2 内筒下料

3.1.2.1 下料前钢板应打砂去除氧化皮等杂物

3.1.2.2 钢板平面度偏差应小于 5 mm/m 否则应进行校平

3.1.2.3 内筒下料时应使用经计量合格的同一盘卷尺

3.1.3 内筒成形公差

3.1.3.1 同一断面上最大内径与最小内径之差应不大于内径的0.5%且不大于6 mm

3.1.3.2 除非图样另有规定筒节外圆周长偏差应不大于5 mm

3.1.3.3 内筒圆筒的直线度用不小于圆筒长度的直尺检查将直尺沿轴向靠在筒壁上直尺与筒壁之间间隙不大于1 mm

3.1.3.4 内筒A 类焊接接头的对口错边量不大于1.0 mm

3.1.3.5 内筒A 类焊接接头处形成的棱角用弦长等于1/6内径且不小于300 mm 的内样板或外样板检查其值不得大于1.5 mm

C

O

P

Y

3.1.4 内筒焊接和检验

3.1.

4.1 内筒A类焊接接头应制备产品焊接试板且符合Q/NH04/J0601.4的规定

3.1.

4.2 内筒A类焊接接头应按JB4730

进行100 %射线检测,质量等级不低于级或按图样规定

3.1.

4.3 内筒A类焊接接头应按JB4730进行100 %超声波检测质量等级为级

3.1.

4.4 内筒A类接头焊接后应作焊后热处理焊接试板应随内筒一起进行热处理

3.1.

4.5 内筒外表面如不作机加工则应将焊缝修磨平滑不允许保留余高错边咬边并使焊缝区

的圆度与筒身一致

3.1.

4.6 内筒A类焊接接头在热处理后和外表面焊缝修磨后均应按JB4730进行100 %磁粉检测质量

等级为级

3.2 层板制造

3.2.1 层板材料

3.2.1.1 层板材料应符合图样规定的材质厚度及热处理状态并按图样和压力容器安全技术监察规

程的要求进行复验和无损检测

3.2.1.2 钢板表面不得有裂纹汽泡结疤夹杂等缺陷

3.2.1.3 钢板平面度偏差应小于5 mm/m 否则应校平

3.2.2 层板包扎

3.2.2.1 层板采用压头模预弯两端后用弦长不小于300 mm 的样板检查

3.2.2.2 层板包扎前应经打砂清除层板上的铁锈油污和影响层板贴合的杂物

3.2.2.3 内筒装入包扎衬环或衬胎衬环数量视内筒长度厚度而定一般不少于二个内筒装入

衬环并胀紧后应检查内筒外直径同一断面上最大直径与最小直径之差不大于3 mm

3.2.2.4 衬环规格见表1衬环外径应作机加工

表1 mm

内筒内径600 700 800 900 1000 1400 1600

衬环外径6031703 1 803 1 904 1 100421405 2 1606 2

衬环厚度30 30 30 30 36 40 45 3.2.2.5 装配好衬环的内筒应做好标记以标明内筒A类接头位置筒节A B端及筒节编号

3.2.2.6 各层层板C类焊接接头应按图样规定的方位均匀错开

3.2.2.7 将装配好层板的筒节置于包扎拉紧架上套入钢丝绳钢丝绳应沿筒节长度方向均匀分布

3.2.2.8 分次逐级加压使钢丝绳拉紧各次加压后均在保压状态下来回滚动筒身并采取锤击敲

打的辅助方法使层板均匀贴合

3.2.2.9 层板C类焊接接头点焊后应用塞尺检查端面间隙要求C类焊接接头根部用0.2 mm 塞尺塞不

进筒节两端用0.5 mm塞尺塞不进,用0.25 mm塞尺塞进深度不大于75 mm

3.2.2.10 包扎下一层层板前应将前一层焊缝修磨平滑使焊缝区的圆度与筒身一致

3.2.2.11 每层层板包扎后需经松动面积检查对于内径不大于1000 mm的容器每一有松动部位沿

环向的长度不得超过内径的25 %沿轴向长度不得超过500 mm对于内径大于1000 mm的容器每一有

松动部位沿环向的长度不得超过250 mm沿轴向长度不得超过500 mm并作记录

3.2.3 层板C类接头检验

3.2.3.1 层板C类焊接接头应制备产品焊接试板且符合Q/NH04/J0601.4的规定

3.2.3.2 每层层板C类接头修磨后应经外观检查不得有咬边裂纹和密集气孔

材料的标准抗拉强度下限值b540 MPa层板的C类接头在修磨后应进行磁粉检测不得存在裂纹

咬边和密集气孔

3.3 多层筒节加工

3.3.1 按图样尺寸车取长短若端面的层板间隙仍较大可继续向里切削直至符合要求但必须保证

所有筒节累计总长符合图样要求

3.3.2 多层筒节加工后端面用0.25 mm 塞尺检查层板之间间隙要求塞尺塞进深度不超过50 mm并作记录

3.3.3 每个多层筒节上必须按图样要求钻泄放孔

3.3.4 为了防止在多层筒节B 类接头焊接时由于层板之间的间隙而造成焊缝跑渣和产生气孔多层筒节端面必须封焊

---------------------------------

Y

P

O

C。