7.63米焦炉若干问题

- 格式:doc

- 大小:44.50 KB

- 文档页数:6

7.63m焦炉的环保设施及运行分析王洪兴李守成马卫华(山西太钢不锈钢股份有限公司焦化厂,太原030003)焦炉在炼焦过程中所产生的大量烟尘和有害气体严重污染了环境。

20世纪70年代以来,这种状况逐渐被人们重视,国内外专家在焦炉污染物控制方面做了大量的研究和试验工作,很多方法已经得到了实际应用。

太钢7. 63m焦炉是国内首次从德国引进的,也是目前中国炭化室高度最高、单孔炭化室容积最大的焦炉,具有全球先进的炼焦工艺技术,其独特的工艺技术和装备设施确保其优秀的环保优势。

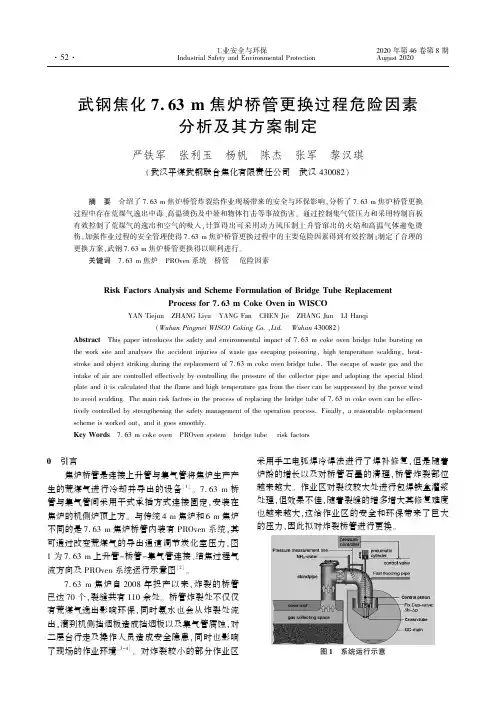

1 装煤过程的消烟除尘7. 63m焦炉的装煤采用PROven (Pressure Regulated Oven System)技术,即炭化室压力调节系统,主要由固定杯、皇冠管、密封锥型体、连杆、气缸、定位器和压缩空气控制系统等构成,如图1所示。

PROven系统取代了国内常规焦炉的桥管阀体,通过气动机构调节固定杯内的液位,可以完成导通上升管与集气管、切断上升管与集气管和调节上升管流向集气管的荒煤气量等工作。

由于集气管在负压(-300Pa) 状态下操作,在装煤过程中产生的吸力可以满足消烟除尘的要求。

装煤时,PROven系统将集气管与上升管连通,由于集气管采用负压操作,使炭化室产生负压,可以确保装煤操作过程无烟尘和煤气溢散。

在装煤过程中,PROven系统的快速冲洗管关闭,密封锥型体提起,使固定杯出口打开,荒煤气可以无干扰地通过PROven装置进入集气管,各部件的状态见图2。

图1 PROven系统结构示意图图2 PROven系统处理装煤气流操作状态2 推焦时的防尘措施(1)焦炉机侧摘门、推焦、平煤、尾焦、清门和清框产生的烟尘由推焦机车载除尘器收集。

在推焦、平煤作业时,推焦车上的旋转烟罩已经打开,可以收集摘门、推焦、清框、尾焦、平煤产生的烟尘,在清门机顶部专门的导烟罩可以收集清门过程产生的烟尘。

(2)焦炉焦侧摘门、导焦、尾焦、清门和清框产生的烟尘由地面除尘站方式收集。

7.63米焦炉调火汇编(一)焦炉调火的基本概念作为一个焦炉调火工,除了熟练掌一般基本测调操作方法和特殊操作方法,这远远不够,还应该全面了解掌握各种焦炉炉型的基本构造;加热方式及特点;加热煤气燃烧原理;加热煤气的安全知识;炉温调节手段;流体力学在焦炉应用以及在调温过程中的事故处理,从而达到实现焦炉调火最终目的。

焦炉调火在整个操作过程中要根据各种因素进行分析、判断,以准确地进行各种调节和操作,来实现各项指标控制目标值。

1 焦炉调火焦炉调火就是指焦炉调温特定的一种俗称。

焦炉调火其真正的含义是:根据炼焦煤在焦炉炭化室内高温干馏过程中按不同结焦时间的加热制度对全炉性的加热系统各项指标进行调节与控制,以达到焦饼成熟为目的操作称之为焦炉调火,焦炉调火实际上是焦炉调温的一种手段,通过这种手段来实现焦炉加热煤气的压力、流量及烟道吸力,蓄热室顶部吸力,看火孔压力和燃烧时空气量的配合,焦饼中心温度等目标值,以达到焦饼成熟为目的全过程。

2 焦炉调火在炼焦生产中的作用《焦炉调火工》曾被焦化行业称为焦炉的“内科大夫”。

焦炉调火的工作质量的好坏直接关系到焦炭的质量和产量,在炼焦过程中是一种其它工种不可代替的重要环节。

因此掌握焦炉调火知识和提高焦炉调火的技术水平及操作技能是每个调火工应尽的职责。

3 焦炉加热制度确定之后焦炉调火必须遵循的原则3 .1 何为焦炉的加热制度焦炉加热制度是指焦炉在各种结焦时间的加热调节的各种温度制度和压力制度加全炉性各项指标的总称。

所包括的具体内容有:结焦时间;标准温度,各种能测量的温度(直行温度,横墙温度,炉头温度,蓄热室顶部温度,炉顶空间温度,焦饼中心温度,冷却下降温度,小烟道温度和炉墙温度)及各种能测量的压力(蓄热室顶部吸力,蓄热室阻力,看火孔压力,炭化室底部压力,燃烧系统五点压力)以及全炉的机、焦侧煤气流量和支管压力、横管压力、孔板直径、进行风门开度的尺寸和空气过剩系数a值等。

3.2 温度制度确定后要遵循的原则温度制度是加热制度的一部分,是指在规定的结焦时间内保证焦饼成熟的主要温度指标的控制值,这个主要温度指标就是指焦炉燃烧室机、焦侧火道平均温度的控制值,也称为标准温度。

马钢7.63m焦炉炭化室、上升管结石墨的原因分析及处理王明月1包向军1陈光1钱虎林2张峰1(1.安徽工业大学能源与环境学院,2.马鞍山钢铁股份有限公司煤焦化公司)摘要马钢煤焦化新区采用7.63m大型现代化焦炉,目前在生产过程中,炭化室炉墙、上升管根部等处结石墨严重,影响了焦炉的正常生产运行。

文章重点分析了结构参数、操作参数对结石墨的影响,并通过上升管石墨样品分析得出上升管石墨主要是荒煤气中烃分解产物以及沉积在上升管耐火砖壁面的煤尘和焦油的结焦产物。

此外,从减少石墨生成、防止石墨粘结和定期清理石墨三个方面给出了石墨治理的献。

关键词石墨原因分析石墨治理Cause analysis and treatment of graphite bondingof 7. 63m coke oven chamber and ascension pipe in MasteelWang Mingyue1Bao Xiangjun1Chen Guang1Qian Hulin2Zhang Feng1(1 Anhui University of Technology,2 Maanshan Iron and Steel Co. ,Ltd.)Abstract L arge m od ern coke oven (7.63m high)w as used in th e n ew coal coking plant of M asteel.I n th e curren t p rod u ction process,th e adhesion of graph ite is very seriou s especially in th e coke o vencham ber wall,th e ro o t of th e ascension pipe,etc.This afects th e n orm al operation of coke oven.Hence,th e influence of stru ctu ral param eters an d operatin g p aram eters o n th e adhesion of graph itew ere analyzed em phatically.The analysis of graphite sam ples of th e ascension pipe sh o w s th at th egraph ite is m ainly t h e decom position of hyd rocarbon s in th e gas,also th e coking product of coal d u stan d tar d eposited on th e w all of th e ascension pipe refractory bricks.I n graph ite treatm en t fro m th e th ree aspects of reducing graph ite production,preventing an d regularly cleaning graph ite w ere p u t forw ard.Keywords graph ite causes analysis graph ite treatm en t马钢焦化新区采用从德国伍德公司引进的 7.63m焦炉设备工艺,配备P R O vn煤气冷却系 统。

7.63米焦炉调火汇编(一)1.7.3炭化室压力调节各炭化室压力的调节是通过一个PROven装置实现的。

如上图,在集气管内对应每孔炭化室桥管末端安装一个形状象皇冠的管,皇冠管上开有多条沟槽,同时桥管下端设有一个“固定杯”,杯内设有由执行机构控制的活塞杆及与其相连的杯口塞,同时在桥管设有压力检测与控制装置。

炭化室压力调节是由调节杯内的水位也就是荒煤气流经该装置的阻力变化实现的。

其操作原理如下:两个喷嘴喷洒的氨水流入杯内,测压压力传感器将检测到上升管部位的压力信号及时传到执行机构的控制器,控制器发出指令执行机构控制活塞杆带动杯口塞升降,调节固定杯出口大小来调节杯内的水位,使炭化室压力永远保持在微正压状态。

水位越高,沟槽开度越小,荒煤气导出所受阻力越大;水位越低,沟槽开度越大,荒煤气导出所受阻力越小。

在装煤和结焦初期,炭化室产生大量荒煤气使压力增高,此时压力控制装置通过执行机构,活塞杆将杯口塞提升,使固定杯下口全开。

桥管内喷洒的氨水全流入集气管,在杯内不形成任何水封,使大量荒煤气以最小阻力导入集气管,炭化室内压力不致过大。

而在结焦末期,压力控制装置通过执行机构,活塞杆使杯口关闭,大量氨水迅速充满固定杯,形成阻断桥管与集气管的水封,以维持炭化室的正压。

在结焦过程中则可通过压力控制装置自动调节固定杯内的水封高度,从而实现对炭化室内煤气压力的自动调节,防止因超压而造成的炉门泄漏。

推焦时,炭化室需要与集气管隔绝,以免将空气吸入集气管,这时活塞达到最低位置,大量氨水迅速将固定杯充满,同时关闭皇冠管的沟槽,切断了荒煤气的通道。

为了减少冲满固定杯的时间,或在风、电中断时达到完全隔绝的目的,应快速打开注水阀,与此同时,上升管打开装置自动打开上升管盖,将多余荒煤气放散。

要求用冲洗液冲洗固定杯,以关闭“皇冠”管中的沟槽,活塞达到最低位置即可完成此项任务,为减少冲入固定杯时间,也为防止停风、停电,需要打开快速注水阀。

人工操作:使用气动控制操作面板,把气缸停止在最低极限位置,打开快速注水管,将固定杯注满,可使集气管与炭化室隔绝。

7.63米焦炉与传统焦炉调火工作的若干差异梁谊文(中平能化集团首山焦化公司许昌)摘要:通过与传统焦炉的比较,介绍7.63M大型焦炉在调火工作上的若干差异。

关键词: 7.63M焦炉调火差异Summary:Comparison with the conventional oven, introduced large-scale coke oven 7.63m work in a number of different transfer fire。

Keywords:7.63mCoke Thermal Different前言自本世纪初起,我国兖矿焦化厂、太钢、马钢和武钢等公司,先后引进德国伍德公司的7.63M超大型焦炉,该焦炉的结构特点与我国传统焦炉相比有较大的变化,其装备可称之为当今世界上具有结构先进、严密、功能性强、加热均匀、热工效率高,环保优势超大型焦炉。

2008年,我公司引进武钢技术建造7.63M超大型焦炉,并将于2010年8月正式投产,届时,我公司将一跃成为河南最大的煤焦化基地。

焦炉调火工曾被焦化行业称为焦炉的“内科大夫”。

焦炉调火的工作质量的好坏直接关系到焦炭的质量和产量,在炼焦过程中是一种其它工种不可代替的重要环节。

因此,掌握焦炉调火知识和提高焦炉调火的技术水平及操作技能是每个调火工应尽的职责。

较之国内传统焦炉,7.63M焦炉在炉体设计等方面有了多项改进,以下介绍7.63M焦炉与我国传统焦炉在调火工作上的若干差异。

1、焦炉加热途径本厂的7.63M新焦炉采用了与4.3M焦炉不同的结构形式,即:“双联火道,立火道内分段供空气与燃烧气体配合燃烧及代废气循环;焦炉煤气下喷,空气侧入蓄热室分格下调及单侧烟道排废气的复热式超大型焦炉。

”该焦炉加热方式较为独特,但加热原理4.3M焦炉基本相似,无重大突破。

图1 7.63M焦炉结构示意图空气通过燃烧室底部两个斜道出口,距燃烧室底部1/3处的立大道隔墙出口,2/3处的立火道隔墙出口分别喷出。

7.63米焦炉存在问题及改进措施【摘要】通过对7.63米焦炉生产运行中暴露出的问题进行分析,并进行一系列改造,取的了良好的效果。

【关键词】7.63米焦炉;改造;加热水平兖矿国际焦化公司是年产焦炭200万吨焦化企业。

焦炉采用2×60 孔,炭化室高7.63m复热式焦炉,熄焦系统采用湿法熄焦的熄焦方式,装煤采用装煤车带跨越管式除尘方式,出焦除尘采用地面站除尘方式。

但焦炉自2006年投产以来,生产运行不稳定,焦炭产量和工艺指标一直未达到设计要求,给生产和经营带来极大困难。

1焦炉运行中暴露出的问题焦炉运行中暴露出的问题主要包括:炉顶空间温度居高不下;集气管压力偏低,炭化室负压操作;四大车运行状况差,生产不稳定;煤气净化效果差,加热设备堵塞严重;装煤过程冒烟冒火严重;产品产量低,长期不能达产达效。

2原因分析2.1焦炉加热水平小,是焦炉生产不正常的主要原因国际焦化7.63m焦炉的加热水平,为德国原设计1210mm。

1210mm的加热水平是根据德国低挥发、低收缩的配合煤设计的,与国内炼焦煤指标有较大差距。

在兖矿国际焦化的7.63m焦炉建设前,因未确定煤源、配煤比和装炉煤特性,仍沿用了1210mm的加热水平。

实践证明,该加热水平对于可燃基挥发份高达30%的装炉煤太小,最终导致焦炉炉顶空间温度过高。

2.2炭化室宽,入炉煤挥发份高是造成焦炉炉顶空间温度高的又一重要原因国际焦化有限公司焦炉炭化室宽度为623mm,宽炭化室横向收缩较大,使用高挥发分配煤炼焦时,会使炉墙和炉顶空间生成大量石墨。

自开工以来实际配合煤挥发份平均在30%左右,造成煤气产量大,煤的收缩率大,炉顶空间温度高。

2.3取消了装煤车跨越管,造成装煤时冒烟冒火严重由于装煤车取消了原设计的装煤车跨越管,装煤时只能使用本孔炭化室的高压氨水来抽吸装煤时的烟尘。

从而导致高压氨水无烟装煤效果不好,装煤过程中冒烟冒火严重,经常造成装煤车烧车。

2.4利旧设备性能差,可靠性低焦炉机械和焦炉护炉铁件中关键的炉柱均为利旧设备,可靠性降低。

山东兖矿7.63米焦炉烘炉管理摘要:根据山东兖矿7.63米大容积焦炉的改造管理经验,主要从烘炉过程中探讨正确的烘炉管理模式。

关键词:大容积焦炉烘炉管理山东兖矿焦化有限公司焦炉为7.63m大容积焦炉,全长18800mm,全高7630mm,60孔碳化室,平均宽603mm,周转时间25.7h。

其加热方式为三段加热、废气循环、焦炉煤气下喷。

在其升级改造过程中,焦炉烘炉管理意义重大,对后续的焦炉膨胀管理及焦炉铁件冷热态安装提供有力的支持。

一、烘炉管理原则1.升温上下温度比例控制炭化室点火初期,采用较大的吸力,增大空气系数,目的是减小上下温差,在干燥期(150℃前)有利于砌体内水分的排出;升温期有利于保持下部砌体的严密性,防止拉开裂缝;防止小烟道出现凝水情况。

烘炉末期逐步控制升温比例,小烟道温度不得高于450℃。

2.燃烧状态除更换孔板外煤气烧嘴不允许熄火。

遇全面停火时,必须采取保温措施,并尽快恢复加热。

3.空气系数的监测空气系数是通过立火道废气采样分析测定的。

采样是用长3.2•米的不锈钢管由炉顶立火道取得,然后用奥氏分析仪分析成分。

烘炉各阶段空气系数控制范围见表1-1。

表1-1烘炉各阶段空气系数控制范围温度区间(℃)15 >10~15 >5~10 >2-5注意:①上表数值仅供烘炉时参考,实际值应根据炉温情况掌握。

②计算空气系数时,应注意煤气成分变化时重新计算K值。

4.烘炉升温控制烘炉过程中是将管理火道的平均温度作为升温的控制值,各温度阶段允许波动范围见表1-2。

表1-2烘炉温度控制允许波动范围温度范围,℃允许波动范围℃备注0~300 ±1 合格率达85%为合格;大于95%为优秀。

300~500 ±2500~800 ±35.升温计划的执行及监测每班的温度应按计划均匀升温。

采用计算机自动测温系统烘炉,温度的采集、显示为每5分钟一次。

每天的计划温度是指白班应达到的温度。

70孔7.63m碳化室焦炉基础施工特点及难点分析中冶京唐建设有限公司史忠辉王永攀[摘要] 中冶京唐建设有限公司(原中国二十二冶)承建的首钢京唐钢铁联合有限责任公司一期一步焦化工程A焦炉为国内最大的7.63m碳化室焦炉,焦炉基础为钢筋混凝土结构,混凝土量120003m,焦炉基础施工特点是轴线控制精度高,下喷管、烟道弯管、拉条套管、炉柱锚栓管等预埋件数量巨大且预埋精度要求高,焦炉顶板面层平整度及焦炉抵抗墙垂直度要求精度高。

焦炉基础施工难点是埋件精度控制、焦炉顶板面层平整度控制及抵抗墙垂直度控制。

在焦炉基础难点控制上,采取了许多经济上节省,技术上可行技术措施,使焦炉基础的施工质量得到了有效的控制,本文重点介绍焦炉基础施工特点及难点的控制。

[关键词] 焦炉基础抵抗墙垂直度测量线架拉条套管波纹管下喷管炉柱锚栓管烟道弯管精度前言:70孔7.63m碳化室复热式焦炉是目前世界上最先进的焦炉,其自动化程度较高,结构复杂,节能环保。

该焦炉采用德国伍德公司已经成熟的技术,由中冶焦耐工程技术有限公司转化设计。

焦炉基础主要由底板、顶板、框架、抵抗墙、机焦两侧操作台及单侧烟道组成。

1、焦炉基础施工特点分析:7.630m碳化室焦炉基础在整体施工工序上主要是围绕顶板的施工工序。

由于7.630碳化室焦炉基础顶板不是整体结构,而是分成9块,每块之间以及端台间台两侧两块同抵抗墙之间有20mm变形缝,变形缝处两块顶板连接为企口形式(见图1),包含KJ-2的顶板必须在所有顶板中最先施工,从该顶板分别向端、间台抵抗墙处依次施工每一块顶板。

底板、框架均根据顶板施工工序组织施工,机焦两侧操作台及烟道根据底板施工工序组织施工,可以形成流水施工。

7.63m碳化室焦炉烟道弯管共72套,标高误差在0~-5mm之内,位置偏差在5mm 以内,而且工艺上要求直埋,不能在烟道顶板上预留洞口,二次埋设烟道弯管。

7.63m碳化室焦炉顶板标高偏差在0~-5mm之内,顶板预埋下喷管位置偏差在1mm 之内,垂直度偏差在1mm之内。

7.63m焦炉存在的问题及解决办法1 提高单孔炭化室装煤量7.63m焦炉投产初期,装煤量不足,炉顶空间高度达800mm,导致炉顶空间温度高达987℃,由此引发下列问题。

(1) 装煤孔和上升管内的石墨生长速度很快,影响装煤操作,延误了出焦。

(2) 上升管因长石墨而造成内径缩小,导致炭化室内的压力增加,使机焦侧炉门和装煤孔冒烟。

(3) 3号装煤孔堵死,4个装煤孔的煤线高度不均匀,没有达到设计要求。

(4) 装煤车的装煤螺旋加料机产生大电流,甚至堵死螺旋加料出口,无法正常生产。

1.1 提高单孔炭化室装煤量的措施为解决装煤量不足带来的一系列问题,我们采取以下措施:(1) 装煤称重仓单斗装煤量调试优化;(2) 装煤车称重系统校正、提高稳定性,保证装煤量的稳定;(3) 培训提高工人的作业水平,稳定装煤操作环节;(4) 修改不同炉号、不同炉孔的加煤控制时间及装煤各导套的延迟时间,测试出较准确的配置方案。

原设计的加煤总时间为82s,因煤的粒度、水分、配煤等差异,加煤后期,会因炉顶空间压力过大而造成装煤孔冒烟着火现象,环保方面达不到要求。

由于加煤速度在短时间内变化过快,会影响装煤螺旋机构的正常运转,经常发生螺旋电流大、螺旋拧死、堵塞装煤孔等问题。

针对以上情况,连续测量了加煤过程中4个装煤孔的压力变化,从加煤总时间和4个煤斗分别延迟加煤等方面进行试验,最终测算出加煤时间为85s比较合理,且4个煤斗加煤部分采用延迟时间控制在5s、3s、 1s和0s。

有利于炉顶空间压力的流畅,确保了装煤过程中不冒烟,达到了环保要求。

(5) 为解决装煤末期炉顶空间压力波动大,装煤孔冒烟,环保不达标的难题,测试出装煤车二次加煤及推焦机二次平煤的协调控制方式。

原设计的不足之处是平煤时炉顶空间压力过大,焦侧炉门冒烟情况居多,平煤杆带出的余煤大。

我们将4.3m焦炉采用过的2次加煤及2次平煤的操作经验应用到7.63m焦炉上。

装煤车第1次加煤后暂时停止装煤,推焦机进行第1次平煤,使炭化室内的煤峰得到初步拉平,然后装煤车再继续加煤,推焦机进行2次平煤。

7.63m焦炉车辆调试过程的故障处理

祁大鹏;王军;周向东;高云

【期刊名称】《燃料与化工》

【年(卷),期】2008(39)3

【摘要】太钢7.63m焦炉机械硬件由大重制造,关键控制设备以及控制软件由德国SCHALKE公司提供。

焦炉为分期建设,一期为1座70孔焦炉。

装煤车、熄焦车通过无线,推焦机与拦焦机通过电缆卷筒光缆与设在煤塔的PLC进行通讯,地面协调PLC同时与焦炉DCS、UHDE二级系统COKEMASTER进行通讯。

焦炉DCS另外负责与筛焦系统进行通讯,熄焦车根据焦台的满位或空位控制熄焦车的放焦位置。

本文对焦炉车辆在运行过程中常见故障及解决方法进行探讨。

【总页数】2页(P14-15)

【作者】祁大鹏;王军;周向东;高云

【作者单位】太钢焦化厂,太原,030003;太钢焦化厂,太原,030003;太钢焦化厂,太原,030003;太钢焦化厂,太原,030003

【正文语种】中文

【中图分类】TQ52

【相关文献】

1.亚洲最大焦炉-200万t/a 7.63m焦炉砌炉 [J],

2.7.63m焦炉与JN焦炉弹簧配置及管理方法的差别 [J], 闫小平;高斌;王进先

3.7.63m焦炉长时间停止加热保温的实践 [J], 殷喜和; 马卫华; 郝一风

4.马钢7.63m焦炉炉体长寿技术分析与实践 [J], 杨磊; 王军; 曹先中; 江静

5.武钢焦化7.63m焦炉桥管更换过程危险因素分析及其方案制定 [J], 严铁军;张利玉;杨帆;陈杰;张军;黎汉琪

因版权原因,仅展示原文概要,查看原文内容请购买。

关于7.63m焦炉运行中存在若干问题的

情况说明

根据焦耐院提供的宝钢化工销售部、化工湛江项目组与湛江指挥部炼铁项目组2011年4月的《沙钢7.63m焦炉对焦油等化产品加工影响情况调查报告》可以分析得出,7.63m焦炉具有先进的炼焦工艺技术,集中了炼焦工艺、焦炉机械、焦炉自动控制等方面的先进技术,具有国际领先水平,但在焦炉运行过程中,包括沙钢在内国内各公司均出现了若干问题,主要表现为以下几个方面:

(1)7.63m焦炉要求入炉煤挥发分不高于25%(设计要求挥发份为22~24%),需要配入大量的主焦煤,这与对太钢焦化厂的调研情况相符。

(2)7.63m焦炉受炉顶空间温度高的影响, 上升管和炭化室内结石墨较多。

(3)7.63m焦炉受炉顶空间温度高的影响,粗苯和焦油裂解严重,影响粗苯和焦油的收率。

粗苯、焦油产量达不到设计要求。

(4)7.63m焦炉所产焦油质量甲苯不溶物含量较高,有时难以达到一级品质量指标,从而影响焦油的市场销售。

附湛江钢铁炼铁项目组、化工湛江项目组编撰关于

《沙钢7.63m焦炉对焦油等化产品加工影响情况调查报告》(电子版本)

沙钢7.63m焦炉对焦油等化产品加工影响情况

调查报告

2011年4月8日,化工销售部、化工湛江项目组与湛江指挥部炼铁项目组就国内7.63m焦炉对焦油等化产品加工的影响情况,前去张家港市沙钢宏发焦化厂进行调查,现将主要的内容整理如下,请领导指示。

1、沙钢焦化厂概况简介

江苏沙钢集团有限公司焦化厂于2002年开工建设,共有6座JN60—6型大型焦炉、2座70孔7.63m大型复热式焦炉,5座140t/h干熄焦及余热发电系统,设置了3套煤气净化装置,另建有3套焦化废水处理站,其中2套为A-A-O工艺酚氰污水处理装置,其处理能力为250m3/h,另外一套采用高效气浮—生物滤池—高效净水器—消毒的污水处理新工艺,对焦化污水、高炉煤气洗涤水、公司生活污水再进行深度处理,每天处理能力可达4万m3,处理后的废水达到中水回用标准,全部用于高炉冲渣、焦化污水处理喷淋水和厂区绿化浇水。

焦炭产能为530万t/a,焦油为24.6万t/a,粗苯为7万t/a,硫铵为7万t/a,焦化工序能耗达到87kg标煤/t焦,干熄焦吨焦发电量超过120kWh,吨焦耗电25kWh。

2、沙钢7.63m焦炉的运行情况介绍

沙钢7.63米焦炉是目前中国炭化室高度最高、单孔炭化室容积最大的焦炉,该型号焦炉是从德国引进。

其先进的炼焦工艺技术,代表了当今世界炼焦工艺技术发展的方向,集中了炼焦工艺、焦炉机械、焦炉自动控制等方面的先进技术,具有国际领先水平,如装煤除尘采用PROven 技术(炭化室压力调节

技术)、大型焦炉解决燃烧室高向加热均匀性的燃烧室分段加热技术、自动控制调节加热煤气用量的焦炉加热技术专利。

与6m、7m及以下的焦炉相比,在生产过程中体现出了炉体结构合理、严密,焦炉高向加热均匀,热工效率高,动力消耗少,环保优秀,操作环境和劳动条件好等优点,但在焦炉运行过程中,国内各公司和沙钢焦炉开工初期都出现了炉顶空间温度较高、上升管结石墨、化产品产率下降、焦油流动性差、焦炉煤气中合成甲醇的有效成分降低等缺陷。

特别是焦炉受炉顶空间温度高的影响,国内大多数有7.63m焦炉的企业其焦油质量几乎均因甲苯不溶物含量高而难以达到一级品要求,给焦油生产厂家和焦油深加工的企业在经济效益上带来很大的负面影响。

焦炉炉顶空间温度高低是直接影响焦油产品质量的主要原因。

马钢新区的炉顶空间温度880℃以上,其焦油含甲苯不溶物(TI)一般在15%以上,属于不合格产品。

而沙钢7#和8#焦炉炉顶空间温度却能控制在840℃以下,其焦油含甲苯不溶物(TI)一般在6%以下,属于一级产品。

同是7.63m焦炉,却产生如此差异,我们详细的与沙钢进行了交流,认为沙钢能控制炉顶空间温度在840℃以下,主要是以下原因:

(1)加热水平较高。

兖矿国际焦化、太钢、马钢加热水平为1210mm,首钢曹妃甸工程为1440mm,沙钢为1550mm。

加热水平越高,煤的收缩越小,炉顶空间温度越低。

(2)入炉煤质量要求严格。

沙钢的高炉为5800m3,对焦炭的质量要求较高,因此选用的入炉煤挥发分不高于25%(设计要求挥发份为22~24%),但也存在焦炭收缩率大,炉顶空间温度高的问题。

(3)回炉煤气中掺入其它高热值煤气较多。

加热煤气热值偏低,会使焦炉煤

气被贫化,火焰被拉长,炉顶空间温度相应较高;若全部采用焦炉煤气,炉顶空间温度相比更高。

沙钢使用混合煤气(焦炉煤气+高炉煤气)和焦炉煤气两种模式。

使用混合煤气时炉顶空间温度为(830℃),使用焦炉煤气时炉顶空间温度为(840℃)。

(4)设计煤线(炉顶与入炉煤表面的距离)低。

德国7.63m焦炉的设计煤线为400~450mm,马钢和太钢的实际煤线在550~650mm之间波动,沙钢控制在520mm以下。

煤线越大,炉顶空间和炉顶辐射传热面积大,从而炉顶空间温度越高。

(5)换向时间短。

马钢和太钢7.63m焦炉交换机是30min换向一次,沙钢为20min换向一次。

延长换向时间,有利于上部焦饼成熟,同时也导致了炉顶空间热量富裕,使炉顶空间温度高。

3、沙钢7.63m焦炉系统所产化产品与沙钢6m焦炉系统所产的化产品差异分析

(1)煤气热值低

沙钢7.63m焦炉煤气的热值一般在15.72(MJ/M3)左右,而6m焦炉煤气的热值一般在17~19MJ/M3之间。

其煤气主要成分中CH4体积比下降了4%~5%,而H2体积比上升了近10%。

(2)氨水COD低

沙钢7.63m原料氨水COD在5000~6000mg/L,远低于6m焦炉原料氨水8000mg/L的COD值。

初步分析时焦炉荒煤气中酚裂解较严重,也有可能与配合煤的挥发份低有关系。

(3)沙钢7.63m焦炉化产车间粗苯收率为6m焦炉的80%,而焦油的收率仅为70%。

原因分析同上,粗苯和焦油裂解严重。

(4)焦油甲苯不溶物(TI)偏高

沙钢开工初期因炉顶空间温度高,焦油含萘高,甲苯不溶物高,在后期稳定阶段,炉顶空间温度控制840度以下,其甲苯不溶物现场参数质量比基本在6%以下,属于一级品,6m焦炉一般为4%~5%。

沙钢装煤除尘采用PROven 负压技术(炭化室压力调节技术),取消了高压氨水系统,从现场看,荒煤气中煤粉相对较多,上升管结墨和炭粉较少。

与6m焦炉相比,采用此负压技术,会导致焦油含甲苯不溶物相对增加1~2个百分点。

4、考察结论

(1)炉顶空间温度高低是影响焦油含甲苯不溶物重要原因。

在炼焦过程中,甲苯不溶物主要是由二次裂解碳和进入集气系统的粉煤和炭粉组成,较大的颗粒可用高效澄清槽将其分离,但有少量灰分很难分离。

二次裂解碳是由炉顶空间的荒煤气二次裂解时形成,7.63m焦炉因炉顶空间温度高,荒煤气的二次裂解严重,导致甲苯不溶物含量上升和化产收率降低。

沙钢7.63m焦炉炉顶空间温度一般在840℃以下,甲苯不溶物含量与6m焦炉相比,还是略有上升,质量比上升控制在1%-2%以内,焦油质量还是可控的,符合一级品要求。

因此,湛江钢铁大焦炉炉顶空间温度一般在850℃以下,是保证焦油一级品的重要手段。

(2)7.63m焦炉所产生焦油含甲苯不溶物比7m以下焦炉最低也要高1~2%。

(3)沙钢7.63m焦炉系统氨水含酚含量低,粗苯和焦油收率低,主要与炉顶空间温度高有关。

(4)大焦炉的煤气热值比小焦炉要低12.5%左右,这对湛江钢铁前期的能源设计产生了一定的影响。

(5)装煤除尘采用PROven 负压技术(炭化室压力调节技术),取消了高压氨水系统,导致集气管中煤粉增加,间接的增加了焦油中甲苯不溶物的含量。

(6)从考察中我们发现沙钢的焦油压渣泵因为各种原因一直停开,预分离器底部增加一个旁通,焦油渣间歇排放到地下槽中。

这种结构类似于增加了一个机械化澄清槽,焦油中煤粉、焦油渣和炭粉通过这个槽进行了一次沉淀,这也是沙钢焦油含甲苯不溶物偏低的一个重要原因,干扰了焦炉炉顶温度对焦油甲苯不溶物含量影响的分析。

(每座大炉子每天产生的焦油渣大约10t)

(7)为了更全面了解大型焦炉的影响,项目组需尽快对马钢新区和首钢曹妃甸进行调研,获得更准确的结论。

湛江钢铁炼铁项目组、化工湛江项目 2011年4月11日。