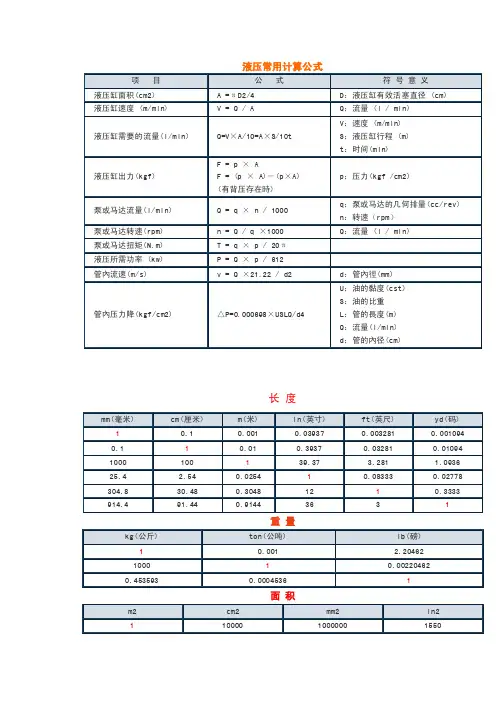

液压常用计算公式

- 格式:doc

- 大小:279.50 KB

- 文档页数:4

溢流阀的保养及故障排除减压阀的保养及故障排除流量控制阀的保养及故障排除方向控制阀的保养及故障排除的油封漏油B 机械操作的阀芯不能动作1、排油口有背压2、压下阀芯的凸块角度过大3、压力口及排油口的配管错误同上凸块的角度应在30°以上。

修正配管。

C 电磁阀的线圈烧坏1、线圈绝缘不良2、磁力线圈铁芯卡住3、电压过高或过低4、转换的压力在规定以上5、转换的流量在规定以上6、回油接口有背压更换电磁线圈。

更换电磁圈铁芯。

检查电压适切调整。

降下压力,检查压力计。

更换流量大小的控制阀低压用为1.0kgf/cm²,高压用为kgf/cm²回油口直接接回油箱,尤其是泄油(使用外部泄油)D 液控阀不会作动1、液控压力不足2、阀芯胶着,分解清理之,洗净3、灰尘进入,分解清理之,洗净液控压力为3.5kgf/cm²以上,在全开或中立回油阀须加装止回阀使形成液控压力。

分解清理之,洗净。

电磁阀的保养及故障排除故障原因处置A 动作不良1、因弹簧不良致滑轴无法恢复至原位置2、阀芯的动作不良及动作迟缓3、螺栓上紧过度或因温度上升至本体变形4、电气系统不良更换弹簧。

1、洗净控制阀内部除去油中的混入物。

2、检查过滤器,必要时洗涤过滤器或更换液压油。

3、检查滑轴的磨耗情形,必要时须更换。

松开螺栓上紧程度(对角交互上紧) 检查插入端子部的接触状态,确认电磁线圈的动作是否正常,如果线圈断线或烧损时须更换。

B 磁力线圈噪音及烧损1、负荷电压错误2、灰尘等不纯物质进入3、电磁线圈破损,烧损4、阀芯的异常磨耗检查电压,使用适当的电磁线圈。

除去不纯物。

更换更换C 内部漏油大外部漏油1、封环损伤2、螺栓松更换再上紧液压机器其他故障及排除共振、振动及噪音故障原因处置A 弹簧与弹簧共振二组以上控制阀的弹簧的共振(如溢流阀及溢流阀、溢流阀及顺序阀、溢流阀及止回阀)1、将弹簧的设定压力错开,10kgf/cm²或10%以上。

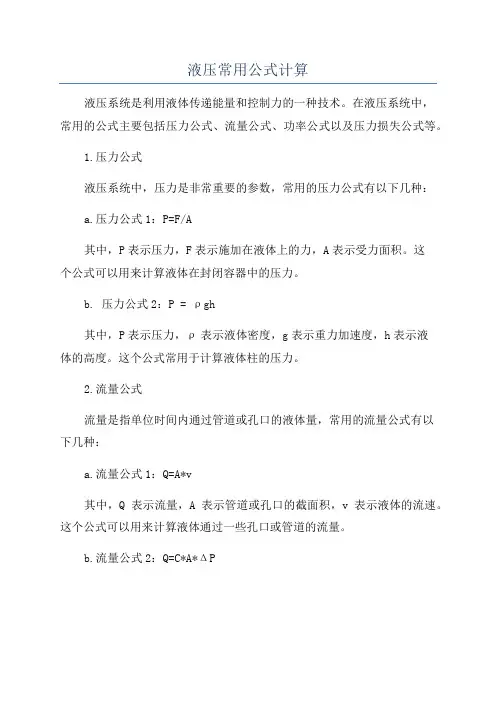

液压常用公式计算液压系统是利用液体传递能量和控制力的一种技术。

在液压系统中,常用的公式主要包括压力公式、流量公式、功率公式以及压力损失公式等。

1.压力公式液压系统中,压力是非常重要的参数,常用的压力公式有以下几种:a.压力公式1:P=F/A其中,P表示压力,F表示施加在液体上的力,A表示受力面积。

这个公式可以用来计算液体在封闭容器中的压力。

b. 压力公式2:P = ρgh其中,P表示压力,ρ表示液体密度,g表示重力加速度,h表示液体的高度。

这个公式常用于计算液体柱的压力。

2.流量公式流量是指单位时间内通过管道或孔口的液体量,常用的流量公式有以下几种:a.流量公式1:Q=A*v其中,Q表示流量,A表示管道或孔口的截面积,v表示液体的流速。

这个公式可以用来计算液体通过一些孔口或管道的流量。

b.流量公式2:Q=C*A*ΔP其中,Q表示流量,C表示流量系数,A表示管道或孔口的截面积,ΔP表示压力差。

这个公式常用于计算液压系统中通过阀门或节流装置的流量。

3.功率公式功率是指单位时间内产生或消耗的能量量,常用的功率公式有以下几种:a.功率公式1:P=Q*ρ*g*h其中,P表示功率,Q表示流量,ρ表示液体密度,g表示重力加速度,h表示液体的压力头。

这个公式常用于计算液压系统中液体的功率损失。

b.功率公式2:P=F*v其中,P表示功率,F表示施加在液体上的力,v表示液体的流速。

这个公式常用于计算液体在液压缸中的功率。

4.压力损失公式液压系统中,由于管道摩擦、节流装置等因素,会导致压力损失,常用的压力损失公式有以下几种:a.压力损失公式1:ΔP=f*(L/D)*(ρ*v^2)/2其中,ΔP表示压力损失,f表示摩擦系数,L表示管道长度,D表示管道直径,ρ表示液体密度,v表示液体流速。

这个公式常用于计算液体在管道中的压力损失。

b.压力损失公式2:ΔP=K*(ρ*v^2)/2其中,ΔP表示压力损失,K表示局部阻力系数,ρ表示液体密度,v表示液体流速。

液压计算常用公式溢流阀的保养及故障排除减压阀的保养及故障排除流量控制阀的保养及故障排除方向控制阀的保养及故障排除电磁阀的保养及故障排除3、电磁线圈破损,烧损4、阀芯的异常磨耗更换更换C 内部漏油大外部漏油1、封环损伤2、螺栓松更换再上紧液压机器其他故障及排除共振、振动及噪音故障原因处置A 弹簧与弹簧共振二组以上控制阀的弹簧的共振(如溢流阀及溢流阀、溢流阀及顺序阀、溢流阀及止回阀)1、将弹簧的设定压力错开,10kgf/cm²或10%以上。

2、改变一方弹簧的感度。

3、使用遥控溢流阀。

B 弹簧及配管共振控制阀的弹簧与空气的共振(如排泄管露长的溢流阀,压力计内管及配管的共振)1、改变弹簧的感度2、管路的长度、大小及材质变更。

(用手捉住时,音色会改变时)3、利用适当的支持,使管路不致振动。

(用手捉住时,声音便停止时)C 弹簧与空气共振控制阀的弹簧与空气共振(如溢流阀、阀口的空气,止回阀口的空气等)将油路的空气完全排出D 液压缸共振因有空气引起液压缸的振动将空气排出。

尤其在仅有单侧进油时油封密封必须充分上油或涂上牛脂状之二硫化铜E 油流动的声音油流动的噪音、油箱、管路的振动如(1)溢流阀的油箱接口流出的油冲到油箱的声音(2)调整阀油箱口处有L形是的声音(3)二台泵的排出侧附近行使合流时的声音更换排油管路。

管路应尽可能使用软管。

流动安定后,方可使其合流。

F 油箱共振油箱的共鸣声1、油箱顶板使用较厚的铁板。

2、顶板与泵、电机之间再铺上一层铁饼内或橡胶。

3、泵、电机不装于油箱上方,而另外以橡皮管连接。

G 阀的切换声滑轴阀的切换声1、降低引导压力。

2、加上节流阀。

H 配管冲击声控制阀变换时,因压力急激变动致配管发出冲击声更换控制阀或管路,降低压力的急激变动,使用特殊轴塞。

如闭路满油阀的油路I 液控单向阀追击声液控单向阀的二次侧产生背压时的追击声1、消除二次侧的背压2、提高液控压力3、使用外部放泄的液控单向阀流量不足、压力不足1、泵没有排油详见泵的保养及故障排除A液压缸、液压马达等不规则之连动油温显著上升。

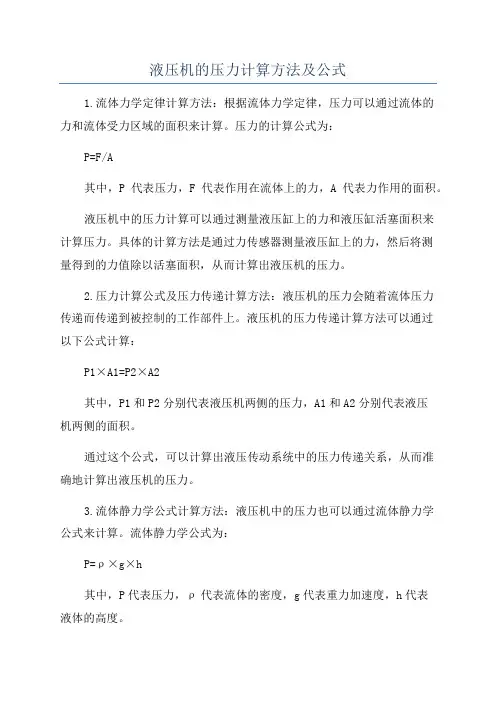

液压机的压力计算方法及公式

1.流体力学定律计算方法:根据流体力学定律,压力可以通过流体的

力和流体受力区域的面积来计算。

压力的计算公式为:

P=F/A

其中,P代表压力,F代表作用在流体上的力,A代表力作用的面积。

液压机中的压力计算可以通过测量液压缸上的力和液压缸活塞面积来

计算压力。

具体的计算方法是通过力传感器测量液压缸上的力,然后将测

量得到的力值除以活塞面积,从而计算出液压机的压力。

2.压力计算公式及压力传递计算方法:液压机的压力会随着流体压力

传递而传递到被控制的工作部件上。

液压机的压力传递计算方法可以通过

以下公式计算:

P1×A1=P2×A2

其中,P1和P2分别代表液压机两侧的压力,A1和A2分别代表液压

机两侧的面积。

通过这个公式,可以计算出液压传动系统中的压力传递关系,从而准

确地计算出液压机的压力。

3.流体静力学公式计算方法:液压机中的压力也可以通过流体静力学

公式来计算。

流体静力学公式为:

P=ρ×g×h

其中,P代表压力,ρ代表流体的密度,g代表重力加速度,h代表

液体的高度。

利用这个公式,可以根据液体的密度和液体所在位置的高度来计算液

压机的压力。

总结起来,液压机的压力计算方法及公式包括流体力学定律计算方法、压力计算公式及压力传递计算方法、流体静力学公式计算方法等。

根据不

同的实际情况,可以选择合适的方法来计算液压机的压力。

常用液压设计计算公式液压设计计算是指根据液压原理和工作条件,对液压系统进行各种设计参数的计算。

常用的液压设计计算公式包括以下几个方面:1.流量计算公式:流量是液压系统中液体通过单位时间内的体积或质量,常用的流量计算公式有:-液体通过管道的流速公式:v=A/t其中,v为液体的流速,A为液体通过的横截面积,t为流经该横截面的时间。

-流量公式:Q=Av其中,Q为液体的流量,A为液体通过的横截面积,v为液体的流速。

2.压力计算公式:压力是液体对单位面积的作用力,常用的压力计算公式有:-压力公式:P=F/A其中,P为液体的压力,F为作用在液体上的力,A为液体所受力的面积。

- 泊松公式:P=gh其中,g为重力加速度,h为液体的高度。

3.功率计算公式:功率是液压系统中单位时间内产生或消耗的能量,常用的功率计算公式有:-功率公式:P=Q×P其中,P为液体的功率,Q为液体的流量,P为液体的压力。

-功率公式:P=F×v其中,P为液体的功率,F为作用在液体上的力,v为液体的流速。

4.流速计算公式:流速是单位时间内液体通过管道的速度,常用的流速计算公式有:-流速公式:v=Q/A其中,v为液体的流速,Q为液体的流量,A为液体通过的横截面积。

- 流速公式:v=√(2gh)其中,v为液体的流速,g为重力加速度,h为液体的高度。

5.根据功率计算液压缸的力和速度:-液压缸力的计算公式:F=P/A其中,F为液压缸的力,P为液体的压力,A为液压缸的有效工作面积。

-液压缸速度的计算公式:v=Q/A其中,v为液压缸的速度,Q为液体的流量,A为液压缸的有效工作面积。

以上是液压设计常用的一些计算公式,根据具体液压系统的工作条件和设计要求,可以选择适合的公式进行计算。

在实际设计中,还需要考虑液体的黏度、泄漏、阻力等因素对计算结果的影响,综合考虑才能得到更精确的设计结果。

液压机油缸设计计算公式

1.计算油缸内径

油缸内径的计算一般可以根据工作压力、输出力和油液作用面积来确定。

常用的计算公式如下:

S=F/P

其中,S为油液作用面积,F为输出力,P为工作压力。

2.计算油缸工作压力

油缸的工作压力可以根据系统所需的输出力和油缸的有效面积来计算。

常用的计算公式如下:

P=F/S

其中,P为工作压力,F为输出力,S为油缸的有效面积。

3.计算油缸的输出力

油缸的输出力可以根据工作压力和油缸的有效面积来计算。

常用的计

算公式如下:

F=P*S

其中,F为输出力,P为工作压力,S为油缸的有效面积。

4.计算油缸的速度

油缸的速度可以根据流量和油缸的有效截面积来计算。

常用的计算公

式如下:

Q=A*V

其中,Q为流量,A为油缸的有效截面积,V为油缸的速度。

除了以上的计算公式外,液压机油缸的设计还需要考虑油缸的结构形式、工作环境、密封性能、轴向稳定性等因素,这些因素会直接影响油缸的性能和使用寿命。

因此,设计液压机油缸时需要综合考虑以上因素,并根据具体的应用要求进行合理的选择和优化。

综上所述,液压机油缸设计计算公式是制定液压机油缸尺寸和参数的重要依据,通过合理的计算和选择,可以确保液压机油缸的性能和使用寿命,从而实现液压系统的稳定运行和高效工作。

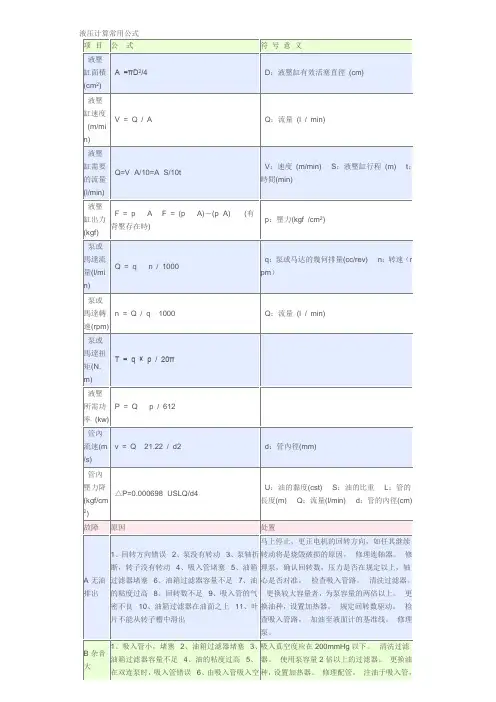

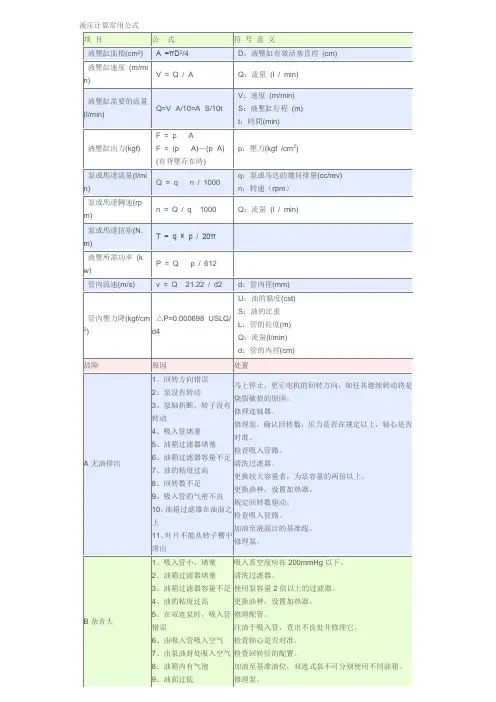

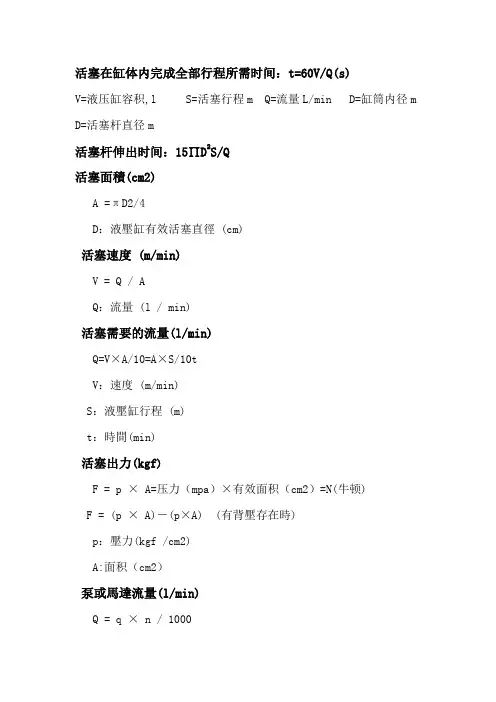

活塞在缸体内完成全部行程所需时间:t=60V/Q(s)V=液压缸容积,l S=活塞行程m Q=流量L/min D=缸筒内径m D=活塞杆直径m活塞杆伸出时间:15∏D2S/Q活塞面積(cm2)A =πD2/4D:液壓缸有效活塞直徑 (cm)活塞速度 (m/min)V = Q / AQ:流量 (l / min)活塞需要的流量(l/min)Q=V×A/10=A×S/10tV:速度 (m/min)S:液壓缸行程 (m)t:時間(min)活塞出力(kgf)F = p × A=压力(mpa)×有效面积(cm2)=N(牛顿)F = (p × A)-(p×A) (有背壓存在時)p:壓力(kgf /cm2)A:面积(cm2)泵或馬達流量(l/min)Q = q × n / 1000q:泵或马达的幾何排量(cc/rev)n:转速(rpm)泵或馬達轉速(rpm)n = Q / q ×1000Q:流量 (l / min)泵或馬達扭矩(N.m)T = q × p / 20π活塞所需功率 (kw)P = Q × p / 612管內流速(m/s)v = Q ×21.22 / d2d:管內徑(mm)Q: L/min管內壓力降(kgf/cm2)△P=0.000698×USLQ/d4U:油的黏度(cst)S:油的比重L:管的長度(m)Q:流量(l/min)d:管的內徑(cm) 1Mpa=10kg/cm2 1升=10 6次立方毫米体积=底面积*高1公斤力=9.8牛顿管道内径计算:d≧ 4.61√Q/VQ-通过管道内的流量(L/min)V-管内允许流速(M/S)流速一般为(压力高管路短取3-6米每秒)液压缸工作时所需流量Q=Aυ式中 A——液压缸有效作用面积(m2);υ——活塞与缸体的相对速度(m/s)。

液压缸活塞往复运动时的速度之比:活塞在缸体内完成全部行程所需要的时间:t=15∏D2S /QD;缸筒内径,mQ:流量,;L/mind:活塞杆直径,mS:活塞行程,m液压缸通过流量:Q=V/tV;活塞一次行程中所消耗的油液体积,Lt;液压缸一次行程所需时间,min。

液压系统常用计算公式液压系统是利用流体的力学性质来传递能量和控制运动的系统。

在设计和分析液压系统时,常常需要使用各种计算公式来预测和评估系统的性能。

以下是液压系统常用的计算公式:1.流量计算公式:液体的流量通常用单位时间内通过管道横截面的体积来表示。

液体的流量可以使用以下公式来计算:Q=A*V其中,Q表示流量,A表示管道的横截面积,V表示液体的平均流速。

2.压力计算公式:液体的压力是指单位面积上的力。

液体的压力可以使用以下公式来计算:P=F/A其中,P表示压力,F表示作用于液面上的力,A表示液面的面积。

3.功率计算公式:液压系统的功率表示单位时间内做功的能力。

液压系统的功率可以使用以下公式来计算:P=F*V其中,P表示功率,F表示作用力,V表示速度。

4.泵的效率计算公式:液压系统中的泵是用来加压液体的装置。

泵的效率表示输入能量与输出能量的比例。

泵的效率可以使用以下公式来计算:η = (Po - Pi) / Pin * 100%其中,η表示效率,Po表示输出功率,Pi表示输入功率,Pin表示输入功率的绝对值。

5.液体平均流速计算公式:液压系统中的液体平均流速表示液体通过管道的平均速度。

液体平均流速可以使用以下公式来计算:V=Q/A其中,V表示液体平均流速,Q表示流量,A表示管道的横截面积。

6.液体流速计算公式:液压系统中的液体流速指液体通过管道的实际速度。

液体流速可以使用以下公式来计算:V=0.408*(P/ρ)^0.5其中,V表示液体流速,P表示液体的压力,ρ表示液体的密度。

7.泵的排量计算公式:液压系统中的泵的排量表示单位时间内泵所能输送的液体体积。

泵的排量可以使用以下公式来计算:Q=V*n其中,Q表示泵的排量,V表示一次泵送的体积,n表示泵的转速。

8.液力传动比计算公式:液力传动比表示输出转矩与输入转矩的比例。

液力传动比可以使用以下公式来计算:I=T2/T1其中,I表示液力传动比,T2表示输出转矩,T1表示输入转矩。

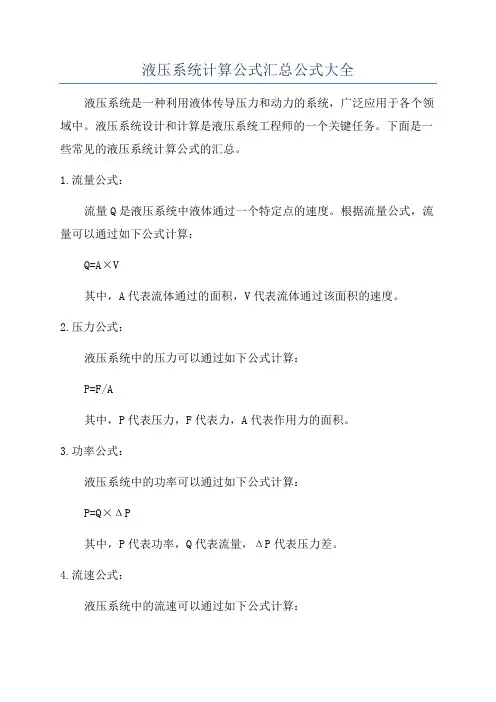

液压系统计算公式汇总公式大全液压系统是一种利用液体传导压力和动力的系统,广泛应用于各个领域中。

液压系统设计和计算是液压系统工程师的一个关键任务。

下面是一些常见的液压系统计算公式的汇总。

1.流量公式:流量Q是液压系统中液体通过一个特定点的速度。

根据流量公式,流量可以通过如下公式计算:Q=A×V其中,A代表流体通过的面积,V代表流体通过该面积的速度。

2.压力公式:液压系统中的压力可以通过如下公式计算:P=F/A其中,P代表压力,F代表力,A代表作用力的面积。

3.功率公式:液压系统中的功率可以通过如下公式计算:P=Q×ΔP其中,P代表功率,Q代表流量,ΔP代表压力差。

4.流速公式:液压系统中的流速可以通过如下公式计算:V=Q/A其中,V代表流速,Q代表流量,A代表流体通过的面积。

5.泵的排出量公式:液压泵的排出量可以通过如下公式计算:Q=n×Vc其中,Q代表排出量,n代表转速,Vc代表泵的容积。

6.力的计算公式:液压系统中的力可以通过如下公式计算:F=P×A其中,F代表力,P代表压力,A代表作用力的面积。

7.缸的承受载荷公式:液压缸承受的载荷可以通过如下公式计算:W=P×A其中,W代表载荷,P代表压力,A代表缸的有效面积。

8.加速时间公式:液压缸的加速时间可以通过如下公式计算:t=√(2h/g)其中,t代表加速时间,h代表移动的距离,g代表重力加速度。

9.液压泵的效率公式:液压泵的效率可以通过如下公式计算:η=(流量输出功率/输入功率)×100%其中,η代表效率。

10.液压缸的速度公式:液压缸的速度可以通过如下公式计算:V=Q/A其中,V代表速度,Q代表流量,A代表有效面积。

以上是液压系统中常见的一些计算公式的汇总。

液压系统的设计和计算需要根据具体的应用场景和系统要求进行,这些公式可以作为基础指导,但在实际应用时还需要根据具体情况进行调整和优化。

液压常用计算公式液压技术是一种利用液体来进行能量传递、控制和传动的技术。

在液压系统设计和计算中,常用的计算公式涉及流量、压力、功率和工作效率等方面。

以下是一些常用的液压计算公式。

1.流量计算公式:流量(Q)是液体在单位时间内通过管道或元件的体积。

流量的计算公式如下:Q=A×V其中,Q表示流量,A表示液体在管道或元件的横截面积,V表示液体的速度。

2.压力计算公式:压力(P)是单位面积上承受的力。

压力的计算公式如下:P=F/A其中,P表示压力,F表示作用在面积A上的力。

3.功率计算公式:功率(P)表示单位时间内完成的工作量。

液压系统中的功率计算公式如下:P=Q×P其中,P表示功率,Q表示流量,P表示压力。

4.转速计算公式:液压泵或涩的转速(n)是指每分钟内的转动次数。

转速的计算公式如下:n=Q/A其中,n表示转速,Q表示流量,A表示泵或涩的元件横截面积。

5.排量计算公式:排量(V)是指液压泵或涩每转动一圈所排出的液体体积。

排量的计算公式如下:V=A×s其中,V表示排量,A表示泵或液压机元件的横截面积,s表示泵或液压机元件的运动距离。

6.液压缸的推力计算公式:液压缸的推力(F)是指液压缸在工作时通过液压力所获得的推力。

液压缸的推力计算公式如下:F=P×A其中,F表示液压缸的推力,P表示液压力,A表示液压缸的有效面积。

7.液压缸的速度计算公式:液压缸的速度(V)是指液压缸活塞的移动速度。

液压缸的速度计算公式如下:V=Q/A其中,V表示液压缸的速度,Q表示流量,A表示液压缸有效面积。

8.泵的效率计算公式:液压泵的效率(η)是指液压泵所提供的功率与所吸收的功率之比。

液压泵的效率计算公式如下:η = Pout / Pin其中,η表示泵的效率,Pout表示泵的输出功率,Pin表示泵的输入功率。

液压系统的设计和计算涉及到更多的因素和公式,如液体的黏度、摩擦力、泄漏量等,上述的公式只是一些常见的计算公式。

完整版)液压常用计算公式液压常用计算公式1、齿轮泵流量(L/min):公式:q = Vnηo / 1000其中,V为泵排量,n为转速(r/min),ηo为齿轮泵容积效率,q为实际流量(L/min),单位为ml/r。

2、齿轮泵输入功率(kW):公式:Pi = 2πTn /其中,T为扭矩(N.m),n为转速(r/min),Pi为齿轮泵输入功率(kW)。

3、齿轮泵输出功率(kW):公式:Po = pq' /其中,p为输出压力(MPa),q为实际流量(L/min),Po为齿轮泵输出功率(kW)。

4、齿轮泵容积效率(%):公式:ηV = q / qo × 100其中,q为实际流量(L/min),qo为理论流量(L/min),ηV为齿轮泵容积效率(%)。

5、齿轮泵机械效率(%):公式:ηm = 1000pq / 2πTn × 100其中,p为输出压力(MPa),q为实际流量(L/min),T为扭矩(N.m),n为转速(r/min),ηm为齿轮泵机械效率(%)。

6、齿轮泵总效率(%):公式:η = ηV × ηm其中,ηV为齿轮泵容积效率(%),ηm为齿轮泵机械效率(%),η为齿轮泵总效率(%)。

7、齿轮马达扭矩(N.m):公式:Tt = ΔP × q / 2πn × ηm其中,ΔP为马达的输入压力与输出压力差(MPa),q为马达排量(ml/r),n为马达转速(r/min),ηm为马达机械效率(%),Tt为马达理论扭矩(N.m)。

8、齿轮马达的转速(r/min):公式:n = Q / (q × ηV)其中,Q为马达输入流量(ml/min),q为马达排量(ml/r),ηV为马达容积效率(%),n为马达转速(r/min)。

9、齿轮马达的输出功率(kW):公式:P = 2πnT / (360 × 10^3)其中,n为马达实际转速(r/min),T为马达实际输出扭矩(N.m),P为马达输出功率(kW)。

溢流阀的保养及故障排除减压阀的保养及故障排除流量控制阀的保养及故障排除方向控制阀的保养及故障排除5、转换的流量在规定以上6、回油接口有背压D 液控阀不会作动1、液控压力不足2、阀芯胶着,分解清理之,洗净3、灰尘进入,分解清理之,洗净液控压力为3.5kgf/cm²以上,在全开或中立回油阀须加装止回阀使形成液控压力。

分解清理之,洗净。

电磁阀的保养及故障排除故障原因处置A 动作不良1、因弹簧不良致滑轴无法恢复至原位置2、阀芯的动作不良及动作迟缓3、螺栓上紧过度或因温度上升至本体变形4、电气系统不良更换弹簧。

1、洗净控制阀内部除去油中的混入物。

2、检查过滤器,必要时洗涤过滤器或更换液压油。

3、检查滑轴的磨耗情形,必要时须更换。

松开螺栓上紧程度(对角交互上紧)检查插入端子部的接触状态,确认电磁线圈的动作是否正常,如果线圈断线或烧损时须更换。

B 磁力线圈噪音及烧损1、负荷电压错误2、灰尘等不纯物质进入3、电磁线圈破损,烧损4、阀芯的异常磨耗检查电压,使用适当的电磁线圈。

除去不纯物。

更换更换C 内部漏油大外部漏油1、封环损伤2、螺栓松更换再上紧液压机器其他故障及排除共振、振动及噪音故障原因处置A 弹簧与弹簧共振二组以上控制阀的弹簧的共振(如溢流阀及溢流阀、溢流阀及顺序阀、溢流阀及止回阀)1、将弹簧的设定压力错开,10kgf/cm²或10%以上。

2、改变一方弹簧的感度。

3、使用遥控溢流阀。

B 弹簧及配管共振控制阀的弹簧与空气的共振(如排泄管露长的溢流阀,压力计内管及配管的共振)1、改变弹簧的感度2、管路的长度、大小及材质变更。

(用手捉住时,音色会改变时)3、利用适当的支持,使管路不致振动。

(用手捉住时,声音便停止时)C 弹簧与空气共振控制阀的弹簧与空气共振(如溢流阀、阀口的空气,止回阀口的空气等)将油路的空气完全排出D 液压缸共振因有空气引起液压缸的振动将空气排出。

尤其在仅有单侧进油时油封密封必须充分上油或涂上牛脂状之二硫化铜E 油流动的声音油流动的噪音、油箱、管路更换排油管路。

液压泵常用计算公式液压泵是液压系统中的核心元件,负责将动力源提供的能量转换为流体能量,通过传递流体来驱动液压系统中的各种执行机构。

液压泵的常见计算公式包括:流量计算公式、压力计算公式和功率计算公式。

一、流量计算公式液压泵的流量计算公式如下:Q=n*V其中,Q为液压泵的流量,单位为升/分钟(L/min);n为泵的转速,单位为转/分钟(rpm);V为泵的排量,单位为升/r(也可以用立方厘米/cm³表示)。

泵的排量是指泵在单位时间内所能排放的流体体积,是决定液压系统流量大小的重要参数。

在实际应用中,可以通过泵的几何结构参数来计算泵的排量。

二、压力计算公式液压泵的压力计算公式如下:P=(P1*A1+P2*A2)/(A1+A2)其中,P为液压泵的出口压力,单位为兆帕(MPa);P1和P2为液压泵的吸入口和排出口压力,单位为兆帕(MPa);A1和A2为液压泵的吸入口和排出口的有效面积,单位为平方米(m²)。

液压泵压力的大小决定了液压系统的工作能力和执行机构的工作效果。

在液压系统中,泵的压力是通过机械方式产生的,可以通过压力传感器进行监测和调节。

三、功率计算公式液压泵的功率计算公式如下:P=Q*p/600其中,P为液压泵的功率,单位为千瓦(kW);Q为液压泵的流量,单位为升/分钟(L/min);p为液压泵的工作压力,单位为兆帕(MPa)。

液压泵的功率是指泵在单位时间内所能输出的能量,可以通过流量和压力来计算。

液压泵的功率大小与泵的排量、工作压力和转速等因素有关。

液压泵的计算公式是液压系统设计和调整的基础,根据实际应用中的需求和参数,可以进行合理的选择和计算。

在实际操作中,还需要考虑泵的效率、系统的损失和压力损失等因素,以确保液压系统的正常工作和高效运行。

液压常用计算公式

1、齿轮泵流量(min /L ):

1000Vn

q o =,1000

o Vn q η=

说明:V 为泵排量

(r ml /);n 为转速(min /r );o q 为理论流量(min /L );q 为实际流量(min /L )

2、齿轮泵输入功率(kW ):

60000

2Tn

P i π=

说明:T 为扭矩(m N .);n 为转速(min /r ) 3、齿轮泵输出功率(kW ):

612

60'q

p pq P o ==

说明:p 为输出压力(a MP );'

p 为输出压力(2

/cm kgf );q 为实际流量

(min /L )

4、齿轮泵容积效率(%):

100V ⨯=

o

q q

η 说明:q 为实际流量(min /L );o q 为理论流量(min /L ) 5、齿轮泵机械效率(%):

10021000⨯=Tn

pq

m πη

说明:p 为输出压力(a MP );q 为实际流量(min /L );T 为扭矩(m N .);

n 为转速(min /r )

6、齿轮泵总效率(%):

m ηηη⨯=V

说明:V η为齿轮泵容积效率(%);m η为齿轮泵机械效率(%) 7、齿轮马达扭矩(m N .):

π

2q

P T t ⨯∆=,m t T T η⨯=

说明:P ∆为马达的输入压力与输出压力差(a MP );q 为马达排量(r ml /);

t T 为马达的理论扭矩(m N .);T 为马达的实际输出扭矩(m N .);m η为马达的机械效率(%)

8、齿轮马达的转速(min /r ):

V q

Q

n η⨯=

说明:Q 为马达的输入流量(min /ml );q 为马达排量(r ml /);V η为马

达的容积效率(%)

9、齿轮马达的输出功率(kW ):

3

10

602⨯=nT

P π 说明:n 为马达的实际转速(min /r );T 为马达的实际输出扭矩(m N .) 10、液压缸面积(2cm ):

4

2

D A π=

说明:D 为液压缸有效活塞直径(cm ) 11、液压缸速度(min m ):

A

Q

V 10=

说明:Q 为流量(min L );A 为液压缸面积(2

cm )

12、液压缸需要的流量(min L ):

t

S

A A V Q ⨯⨯=⨯=1010

说明:V 为速度

(min m );A 为液压缸面积(2cm );S 为液压缸行程(m );t 为时间(min )

13、液压缸的流速(s m /):

2114D Q A Q V V V πηη==,)

(42

222d D Q A Q V V V -==πηη 说明:Q 为供油量(s m /3);V η为油缸的容积效率(%);D 为无杆腔活

塞直径(m );d 为活塞杆直径(m )

14、液压缸的推力(N ):

[]m

o

o

m o P d P P D P A P A F η

π

η2

2

211)(4

)(+-=-=

[]m o

m o P d P P D P A P A F ηπ

η2

2

122)(4

)(--=

-=

说明:1F 为无杆端产生的推力(N );2F 为有杆端产生的推力(N );P 为

油缸的进油压力(a P );o P 为油缸的回油背压(a P );D 为无杆腔活塞直径(m );d 为活塞杆直径(m );m η为油缸的机械效率(%)

15、油管管径(mm ):

v

Q

d 63.4= 说明:Q 为通过油管的流量(min /L );v 为油在管内允许的流速(s m /) 16、管内压力降(2

/cm kgf ):

4

000698.0d

USLQ

P ⨯=

∆ 说明:U 为油的黏度(cst );S 为油的比重;L 为管的长度(m );Q 为流

量(min /l );D 为无杆腔活塞直径(m );d 为管的内径(cm )

17、推荐各种情况管道中油液的流速:

说明:对于压力管,当压力高、流量大、管路短时取大值,反之取小值。

当系统压力bar P 25<时,取s m v /2=;当bar P 140~25=时,取

s m v /4~3=;当bar P 140>时,取s m v /5≤;对于行走机械,当bar P 210>时,取s m v /6~5≤。