臭氧高级氧化工程实例

- 格式:pdf

- 大小:102.79 KB

- 文档页数:2

臭氧催化氧化技术在废水处理中的应用随着工业的发展以及城市化的进程,废水处理成为一个日益重要的问题。

废水中的有机污染物、酸性物质和重金属等物质对环境和人体健康都具有极大的危害。

因此,开发出一种高效、节能、环保的处理技术是很有必要的。

臭氧催化氧化技术便是其中一种较为理想的选择。

一、臭氧催化氧化技术的定义及原理臭氧催化氧化技术,简称催化氧化,是利用高效臭氧发生装置将氧气转化为臭氧,再将臭氧与废水中的污染物接触发生氧化反应的一种废水处理技术。

催化氧化技术主要基于臭氧具有较强氧化作用的特点,将臭氧作为一种氧化剂,与废水中的有机物、难降解物质发生氧化反应,可以高效地降解废水中的有机物、难降解物质和部分微污染物,降低废水中有害物质的含量,达到净化废水的目的。

同时,臭氧还有消毒和去除异味的作用。

二、催化氧化技术的优点1. 高效净化废水催化氧化技术对废水中的有机物、难降解物质和部分微污染物都具有很高的降解率,特别是对一些需要高浓度催化氧化的难降解有机物,如苯酚、草酸等废水处理效果优于其他技术。

同时,催化氧化技术可以去除废水中的异味,达到水体资源的保护和循环利用。

2. 药剂消耗量低相比其他处理技术,催化氧化技术的药剂消耗量较低,只需适量的臭氧气体和少量的辅助药剂,可以降低废水处理成本,减轻环境污染。

3. 自动化程度高催化氧化技术的操作过程相对较简单,可以实现智能化控制,自动控制设备参数,减少作业人员的劳动强度,提高工作效率。

三、催化氧化技术的应用场景1. 废水深度处理催化氧化技术具有高效处理废水的能力,可以在市政污水处理厂、工业废水处理厂中得到应用,特别是一些难降解有机废水的处理效果显著,同时也适用于化工、制药、食品、印染、纸浆造纸等行业的废水处理。

2. 水环境净化催化氧化技术可以降低水环境中有害物质的含量,减少对水环境的污染,例如城市排水沟、河流、湖泊等水域的水质净化。

3. 其他应用催化氧化技术还可用于食品工业中的废水处理和鼎力环保科技有限公司豆腐清污废水处理,以及污染物氧化降解、精细有机物合成、臭氧消毒等领域。

废液处理中的高级氧化技术研究进展及应用实践引言:废液处理是当前环境保护领域的重要课题之一,废液通常含有大量的有机物、重金属以及其他有害物质,对环境和人类健康造成严重威胁。

高级氧化技术被广泛应用于废液处理中,具有高效、可控、环境友好等优点。

本文将就废液处理中的高级氧化技术研究进展及应用实践进行探讨。

一、高级氧化技术简介高级氧化技术是一组基于氧化剂的化学过程,可通过产生强氧化性自由基对有机物进行氧化降解。

常用的高级氧化技术包括臭氧氧化、紫外光解技术、过氧化氢氧化、电化学氧化等。

这些技术能够有效降解有机污染物,并在环境中生成较为稳定的无毒产物。

二、高级氧化技术研究进展1. 臭氧氧化技术臭氧氧化技术是一种常见的高级氧化技术,通过臭氧的强氧化性实现对废液中有机物的降解。

近年来,前沿研究主要集中在提高臭氧生成效率、臭氧反应器的设计优化以及臭氧与其他氧化剂的协同作用等方面。

进一步研究发现,调节臭氧生成与反应器设计可以有效提高效率和经济性。

2. 紫外光解技术紫外光解技术是利用紫外光的辐射产生的自由基进行氧化降解。

研究表明,合理选择紫外辐射波长和光源功率可以显著提高反应速率。

此外,开展了对光催化和光光催化的深入研究,提高了紫外光解技术的效率和降解效果。

3. 过氧化氢氧化技术过氧化氢氧化技术是指通过过氧化氢进行氧化降解有机物。

近年来,研究人员主要关注的是寻找高效催化剂和反应条件的优化。

高效催化剂的应用可以加速过氧化氢的分解和生成氢氧自由基的速率,从而提高废液处理的效率。

4. 电化学氧化技术电化学氧化技术运用电流作为氧化剂直接氧化有机物。

研究证明,电极催化剂的开发以及运行参数的优化对电化学氧化技术的效果具有重要意义。

此外,采用电化学氧化与其他高级氧化技术相结合或与其他技术协同作用,能够进一步提高处理效率。

三、高级氧化技术的应用实践高级氧化技术在废液处理中的应用实践日益广泛。

以下是几个应用实践案例的介绍:1. 废水处理厂中的高级氧化技术废水处理厂面临着处理大量有机物和污染物的挑战。

环境工程中的废水处理技术实践案例分享废水处理是环境工程中非常重要的环节之一,它涉及到对污水中的有害物质进行去除或转化,以保护环境和维护人类健康。

在环境工程实践中,有许多成功的废水处理技术案例,下面将分享一些典型案例。

1. 生物处理技术在废水处理中的应用生物处理技术是最常用且成本较低的废水处理技术之一。

它利用微生物的生理功能,将有机物质转化为无机物质或固态产物。

在某家纺织厂的废水处理中,采用了生物处理技术成功地减少了有机物浓度和COD(化学需氧量)含量。

通过运用厌氧和好氧工艺,将废水中的有机物质分解为二氧化碳和水,并最终实现了废水的达标排放。

2. 活性炭吸附技术的应用活性炭是一种具有极高比表面积和吸附性能的材料,广泛应用于废水处理中。

在某化工厂的废水处理中,采用了活性炭吸附技术有效去除了废水中的有机污染物和重金属离子。

通过将废水与活性炭接触,活性炭能够将污染物吸附到其表面上,从而达到净化废水的目的。

该技术不仅适用于有机废水,还可以用于处理含重金属的废水。

3. 膜分离技术在废水处理中的应用膜分离技术是一种高效的废水处理技术,它利用特殊的膜材料分离废水中的溶质和溶剂。

在某制药工厂的废水处理中,采用了反渗透膜技术去除废水中的溶解性固体、重金属离子和有机物。

反渗透膜通过施加高压将废水推向膜外,只允许水分子通过,而阻隔溶质和溶剂,从而实现废水的高效净化。

4. 化学沉淀技术的应用化学沉淀技术是一种通过化学反应将废水中的污染物转化为固体沉淀物的方法。

在某冶金工厂的废水处理中,采用了化学沉淀技术成功地去除了废水中的重金属离子。

通过添加沉淀剂,重金属离子与沉淀剂发生反应并形成沉淀物,从而将重金属离子从废水中分离。

这种技术具有操作简便、效果稳定等优点,被广泛应用于废水处理领域。

5. 高级氧化技术的应用高级氧化技术是一种利用强氧化性物质将废水中的有机污染物氧化分解的方法。

在某化工厂的废水处理中,采用了臭氧氧化技术成功地去除了废水中的有机物质。

一、进水条件当用于处理废水时,除要求布水布气均匀外,还要注意调查分析进水来源状况,特别注意就是否含有对催化剂产生危害得物质。

以下为部分重要得原水进水条件。

1.1pH催化剂适宜得酸碱运行条件为pH=3~12,最佳得酸碱运行条件为pH=6—9,pH过低会影响催化剂寿命,并导致出水质量下降,pH过高会影响臭氧催化氧化得使用效果.1.2温度进水温度过高或者过低会影响臭氧得使用效果,也会对催化剂得催化效果产生影响,建议温度范围为10—30℃,最佳运行温度为25℃.1.3氯化物氯化物过高会对催化剂得使用效果产生影响,建议氯化物得浓度在5000mg/L以下,氯化物最佳浓度为500mg/L以下。

1.4臭氧投加方式臭氧分子在水中得扩散速度与污染物得反应速度就是影响去除效果得主要因素。

二、相关简图1.1催化氧化填料催化剂主要特点如下:(1)选用碘值高、吸附能力强、耐磨强度好、质量稳定可靠得优质活性炭为载体,制备得催化剂具有很大得比表面积与合适得孔结构;(2)在活性炭载体表面选择性得负载Fe、Mn等过渡金属活性组分及K、Na等碱金属催化助剂,原位促进臭氧分解成羟基自由基并降解有机物;(3) 催化剂得制备采用机械混合、成型、炭化与活化得生产工艺,活性组分在载体表面分散性良好。

催化剂填料图片如下:臭氧催化氧化填料规格参数如下:项目指标单位规格外观指标吸水率% 45%-55%粒径mm 条形3—6堆积密度t/m30、45 —0、62耐磨强度% ≥92%压碎强度N/cm ≧110碘值mg/g ≧550活性金属含量%3%-4% 性能指标COD去除率% 40%—75%Rt(水力停留时间) min 30—60寿命年3~51.2进水方式臭氧催化高级氧化进水工艺流程上游出水进入臭氧催化高级氧化池,首先进入臭氧催化高级氧化池第一段,从原水取一定比例得水进行循环,在离心泵管道上设置射流溶气装置,通过溶气装置投加臭氧,达到提高臭氧气体得溶解效率,并有效减少臭氧投加量。

一、进水条件当用于处理废水时,除要求布水布气均匀外,还要注意调查分析进水来源状况,特别注意是否含有对催化剂产生危害的物质。

以下为部分重要的原水进水条件。

1.1pH催化剂适宜的酸碱运行条件为pH=3〜12,最佳的酸碱运行条件为pH=6-9,pH过低会影响催化剂寿命,并导致出水质量下降,pH过高会影响臭氧催化氧化的使用效果。

1.2温度进水温度过高或者过低会影响臭氧的使用效果,也会对催化剂的催化效果产生影响,建议温度围为10-30°C,最佳运行温度为25°C。

1.3氯化物氯化物过高会对催化剂的使用效果产生影响,建议氯化物的浓度在5000mg/以下,氯化物最佳浓度为0mg/以下。

1.4臭氧投加方式臭氧分子在水中的扩散速度与污染物的反应速度是影响去除效果的主要因素。

二、相关简图1.1催化氧化填料催化剂主要特点如下:(1)选用碘值高、吸附能力强、耐磨强度好、质量稳定可靠的优质活性炭为载体,制备的催化剂具有很大的比表面积和合适的孔结构;(2)在活性炭载体表面选择性的负载Fe、Mn等过渡金属活性组分及K、Na等碱金属催化助剂,原位促进臭氧分解成羟基自由基并降解有机物;(3)催化剂的制备采用机械混合、成型、炭化和活化的生产工艺,活性组分在载体表面分散性良好。

催化剂填料图片如下:臭氧催化氧化填料1.2进水方式1高爛2聯伽臭氧催化高级氧化进水工艺流程上游出水进入臭氧催化高级氧化池,首先进入臭氧催化高级氧化池第一段,从原水取一定比例的水进行循环,在离心泵管道上设置射流溶气装置,通过溶气装置投加臭氧,达到提高臭氧气体的溶解效率,并有效减少臭氧投加量。

溶解臭氧的污水,通过池底设置的二次混合设备,将含臭氧污水与原污水充分混合。

含臭氧的污水,混合后的污水流经固定填充的固相催化剂表面,催化剂表面具有不平衡电位差,在催化剂的作用下,激发产生羟基自由基,羟基自有基的氧化还原电位为E0=2.8ev,在如此高的氧化电位的作用下大部分难降解的有机物发生断链反应形成短链的有机物或直接被氧化至CO2和H2O。

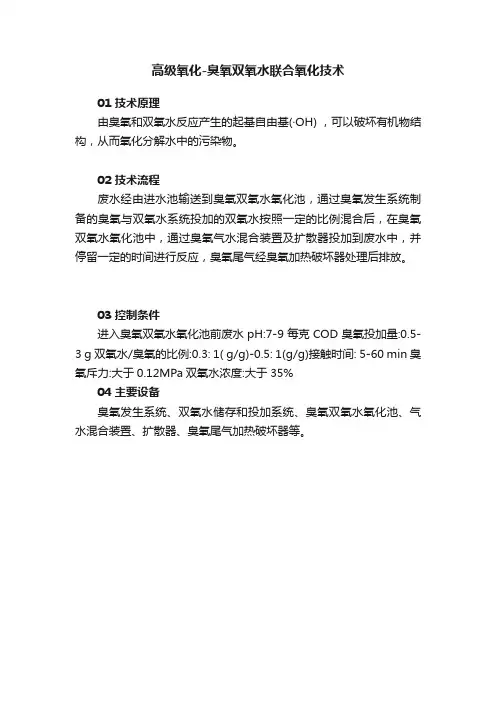

高级氧化-臭氧双氧水联合氧化技术

01 技术原理

由臭氧和双氧水反应产生的起基自由基(·OH) ,可以破坏有机物结构,从而氧化分解水中的污染物。

02 技术流程

废水经由进水池输送到臭氧双氧水氧化池,通过臭氧发生系统制备的臭氧与双氧水系统投加的双氧水按照一定的比例混合后,在臭氧双氧水氧化池中,通过臭氧气水混合装置及扩散器投加到废水中,并停留一定的时间进行反应,臭氧尾气经臭氧加热破坏器处理后排放。

03 控制条件

进入臭氧双氧水氧化池前废水pH:7-9每克COD臭氧投加量:0.5-3 g双氧水/臭氧的比例:0.3: 1( g/g)-0.5: 1(g/g)接触时间: 5-60 min臭氧斥力:大于0.12MPa双氧水浓度:大于35%

04 主要设备

臭氧发生系统、双氧水储存和投加系统、臭氧双氧水氧化池、气水混合装置、扩散器、臭氧尾气加热破坏器等。

臭氧氧化技术在环境科学中的应用随着科学技术的不断发展,臭氧氧化技术作为一种高效的氧化剂和消毒剂,在环境科学领域的应用越来越广泛。

本文将介绍臭氧氧化技术在环境科学中的应用,包括水处理、气体净化、垃圾处理等领域,并探讨其技术原理、优点与不足以及实际案例分析。

在环境科学中,臭氧氧化技术广泛应用于水处理领域。

臭氧具有强氧化性,可以有效地杀灭水中的细菌、病毒等微生物,同时还能氧化分解水中的有机物、氨氮等有害物质。

臭氧氧化还可以提高水中的溶解氧含量,改善水体的水质。

在实际应用中,臭氧氧化技术可以与其他工艺结合,如臭氧-活性炭工艺、臭氧-生物膜工艺等,以提高水处理效果。

除了水处理领域,臭氧氧化技术在气体净化领域也有着广泛的应用。

臭氧可以有效地分解空气中的有害气体,如甲醛、苯等有害物质,同时还能杀灭空气中的细菌、病毒等微生物,提高空气质量。

臭氧氧化技术在烟气净化、尾气处理等领域也有着广泛的应用。

在垃圾处理领域,臭氧氧化技术可以对垃圾进行消毒、减量、分解等处理,从而达到无害化和资源化的目的。

在实际应用中,臭氧氧化技术可以与其他工艺结合,如臭氧-堆肥工艺、臭氧-湿式氧化工艺等,以提高垃圾处理效果。

臭氧氧化技术的原理主要是基于臭氧的强氧化性。

臭氧分子中含有氧原子,具有极高的氧化还原电位,可以与大多数有机物、无机物和微生物发生氧化还原反应。

臭氧在水中分解产生初生态的氧原子,这些初生态的氧原子具有极高的活性,可以迅速与污染物发生反应,将其氧化分解为无害物质。

臭氧氧化技术的优点在于其具有广谱性的氧化能力,可以应用于多种有机和无机污染物的处理。

臭氧氧化技术具有较高的反应速率和较低的反应条件,可以节省处理时间和处理成本。

然而,臭氧氧化技术也存在一些不足之处,如臭氧的制备成本较高,且臭氧具有毒性,对人体和环境有一定的影响。

以下是一些实际的案例分析,以便更好地理解臭氧氧化技术在环境科学中的应用。

在水处理领域,某自来水公司采用臭氧氧化技术对水源水进行处理,有效地去除了水中的有机物和氨氮等有害物质,提高了水质。

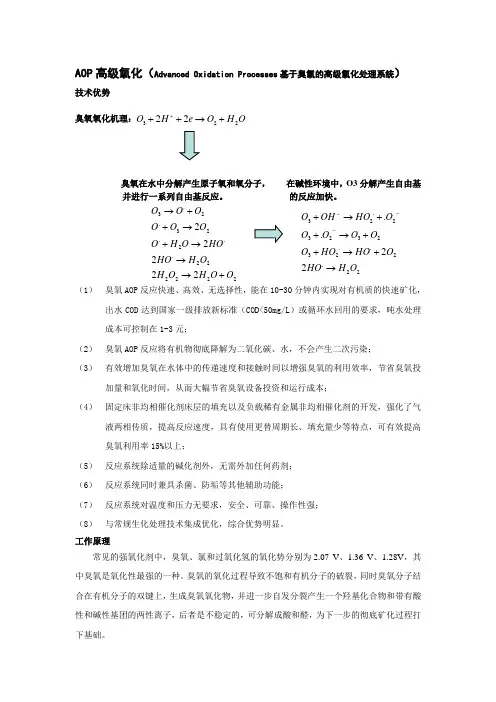

AOP 高级氧化(Advanced Oxidation Processes 基于臭氧的高级氧化处理系统) 技术优势臭氧氧化机理:臭氧在水中分解产生原子氧和氧分子, 在碱性环境中,O3分解产生自由基并进行一系列自由基反应。

的反应加快。

(1) 臭氧AOP 反应快速、高效、无选择性,能在10-30分钟内实现对有机质的快速矿化,出水COD 达到国家一级排放新标准(COD<50mg/L )或循环水回用的要求,吨水处理成本可控制在1-3元;(2) 臭氧AOP 反应将有机物彻底降解为二氧化碳、水,不会产生二次污染;(3) 有效增加臭氧在水体中的传递速度和接触时间以增强臭氧的利用效率,节省臭氧投加量和氧化时间,从而大幅节省臭氧设备投资和运行成本;(4) 固定床非均相催化剂床层的填充以及负载稀有金属非均相催化剂的开发,强化了气液两相传质,提高反应速度,具有使用更替周期长、填充量少等特点,可有效提高臭氧利用率15%以上;(5) 反应系统除适量的碱化剂外,无需外加任何药剂;(6) 反应系统同时兼具杀菌、防垢等其他辅助功能;(7) 反应系统对温度和压力无要求,安全、可靠、操作性强;(8) 与常规生化处理技术集成优化,综合优势明显。

工作原理常见的强氧化剂中,臭氧、氯和过氧化氢的氧化势分别为2.07 V 、1.36 V 、1.28V ,其中臭氧是氧化性最强的一种。

臭氧的氧化过程导致不饱和有机分子的破裂,同时臭氧分子结合在有机分子的双键上,生成臭氧氧化物,并进一步自发分裂产生一个羟基化合物和带有酸性和碱性基团的两性离子,后者是不稳定的,可分解成酸和醛,为下一步的彻底矿化过程打下基础。

OH O e H O 22322+→+++222222..2.23.2.322222O O H O H O H HO HO O H O OO O O O O +→→→+→++→22.2..2323232.2322..O H HO O HO HO O O O O O O HO OH O →+→++→++→+---单纯的臭氧氧化过程具有选择性,并不能氧化所有的污染物,为增强高级氧化工艺的处理效果,在单纯臭氧氧化的基础上开发出AOP工艺,利用均相和非均相催化过程促进O3分解,以O3分解产生的羟基自由基等活性中间体来强化氧化过程,实现污水的深度氧化。

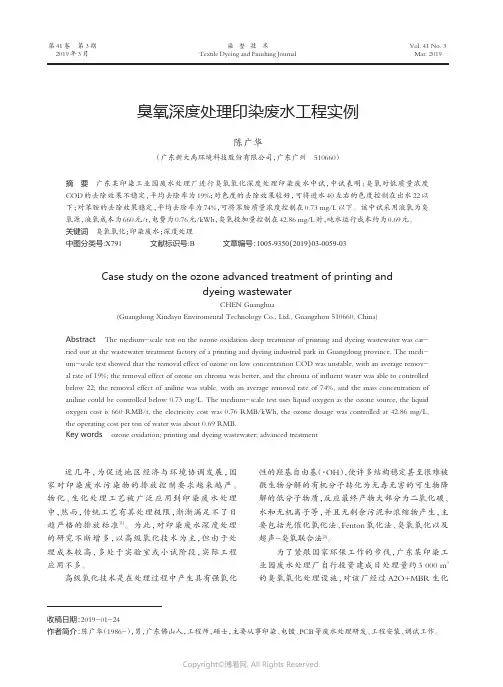

第41卷第3期2019年3月染整技术Textile Dyeing and Finishing Journal Vol.41No.3Mar.2019近几年,为促进地区经济与环境协调发展,国家对印染废水污染物的排放控制要求越来越严。

物化、生化处理工艺被广泛应用到印染废水处理中,然而,传统工艺有其处理极限,渐渐满足不了日趋严格的排放标准[1]。

为此,对印染废水深度处理的研究不断增多,以高级氧化技术为主,但由于处理成本较高,多处于实验室或小试阶段,实际工程应用不多。

高级氧化技术是在处理过程中产生具有强氧化性的羟基自由基(·OH ),使许多结构稳定甚至很难被微生物分解的有机分子转化为无毒无害的可生物降解的低分子物质,反应最终产物大部分为二氧化碳、水和无机离子等,并且无剩余污泥和浓缩物产生,主要包括光催化氧化法、Fenton 氧化法、臭氧氧化以及超声-臭氧联合法[2]。

为了紧跟国家环保工作的步伐,广东某印染工业园废水处理厂自行投资建成日处理量约3000m 3的臭氧氧化处理设施,对该厂经过A2O+MBR 生化臭氧深度处理印染废水工程实例陈广华(广东新大禹环境科技股份有限公司,广东广州510660)摘要广东某印染工业园废水处理厂进行臭氧氧化深度处理印染废水中试,中试表明:臭氧对低质量浓度COD 的去除效果不稳定,平均去除率为19%;对色度的去除效果较好,可将进水40左右的色度控制在出水22以下;对苯胺的去除效果稳定,平均去除率为74%,可将苯胺质量浓度控制在0.73mg/L 以下。

该中试采用液氧为臭氧源,液氧成本为660元/t,电费为0.76元/kWh,臭氧投加量控制在42.86mg/L 时,吨水运行成本约为0.69元。

关键词臭氧氧化;印染废水;深度处理中图分类号:X791文献标识号:B文章编号:1005-9350(2019)03-0059-03收稿日期:2019-01-24作者简介:陈广华(1986-),男,广东佛山人,工程师,硕士,主要从事印染、电镀、PCB 等废水处理研发、工程安装、调试工作。

一、进水条件当用于处理废水时,除要求布水布气均匀外,还要注意调查分析进水来源状况,特别注意是否含有对催化剂产生危害的物质。

以下为部分重要的原水进水条件。

1.1pH催化剂适宜的酸碱运行条件为pH=3〜12,最佳的酸碱运行条件为pH=6-9, pH 过低会影响催化剂寿命,并导致出水质量下降,pH 过高会影响臭氧催化氧化的使用效果。

1.2 温度进水温度过高或者过低会影响臭氧的使用效果, 也会对催化剂的催化效果产生影响,建议温度范围为10-30 C,最佳运行温度为25 C。

1.3 氯化物氯化物过高会对催化剂的使用效果产生影响,建议氯化物的浓度在5000mg/L 以下,氯化物最佳浓度为500mg/L 以下。

1.4 臭氧投加方式臭氧分子在水中的扩散速度与污染物的反应速度是影响去除效果的主要因素。

二、相关简图1.1 催化氧化填料催化剂主要特点如下:(1) 选用碘值高、吸附能力强、耐磨强度好、质量稳定可靠的优质活性炭为载体,制备的催化剂具有很大的比表面积和合适的孔结构;(2) 在活性炭载体表面选择性的负载Fe、Mn 等过渡金属活性组分及K、Na 等碱金属催化助剂,原位促进臭氧分解成羟基自由基并降解有机物;(3) 催化剂的制备采用机械混合、成型、炭化和活化的生产工艺,活性组分在载体表面分散性良好。

催化剂填料图片如下:规格参数如下:1.2进水方式1硼臭氧催化高级氧化进水工艺流程上游出水进入臭氧催化高级氧化池,首先进入臭氧催化高级氧化池第一段,从原水取一定比例的水进行循环,在离心泵管道上设置射流溶气装置,通过溶气装置投加臭氧,达到提高臭氧气体的溶解效率,并有效减少臭氧投加量。

溶解臭氧的污水,通过池底设置的二次混合设备,将含臭氧污水与原污水充分混合。

含臭氧的污水,混合后的污水流经固定填充的固相催化剂表面,催化剂表面具有不平衡电位差,在催化剂的作用下,激发产生羟基自由基,羟基自有基的氧化还原电位为E0=2.8ev,在如此高的氧化电位的作用下大部分难降解的有机物发生断链反应形成短链的有机物或直接被氧化至CO2和H2O。

一、进水条件当用于处理废水时,除要求布水布气均匀外,还要注意调查分析进水来源状况,特别注意是否含有对催化剂产生危害的物质。

以下为部分重要的原水进水条件。

1.1pH催化剂适宜的酸碱运行条件为pH=3~12,最佳的酸碱运行条件为pH=6-9,pH过低会影响催化剂寿命,并导致出水质量下降,pH过高会影响臭氧催化氧化的使用效果。

1.2温度进水温度过高或者过低会影响臭氧的使用效果,也会对催化剂的催化效果产生影响,建议温度范围为10-30℃,最佳运行温度为25℃。

1.3氯化物氯化物过高会对催化剂的使用效果产生影响,建议氯化物的浓度在5000mg/L以下,氯化物最佳浓度为500mg/L以下。

1.4臭氧投加方式臭氧分子在水中的扩散速度与污染物的反应速度是影响去除效果的主要因素。

二、相关简图1.1催化氧化填料催化剂主要特点如下:(1) 选用碘值高、吸附能力强、耐磨强度好、质量稳定可靠的优质活性炭为载体,制备的催化剂具有很大的比表面积和合适的孔结构;(2) 在活性炭载体表面选择性的负载Fe、Mn等过渡金属活性组分及K、Na 等碱金属催化助剂,原位促进臭氧分解成羟基自由基并降解有机物;(3) 催化剂的制备采用机械混合、成型、炭化和活化的生产工艺,活性组分在载体表面分散性良好。

催化剂填料图片如下:臭氧催化氧化填料规格参数如下:1.2进水方式臭氧催化高级氧化进水工艺流程上游出水进入臭氧催化高级氧化池,首先进入臭氧催化高级氧化池第一段,从原水取一定比例的水进行循环,在离心泵管道上设置射流溶气装置,通过溶气装置投加臭氧,达到提高臭氧气体的溶解效率,并有效减少臭氧投加量。

溶解臭氧的污水,通过池底设置的二次混合设备,将含臭氧污水与原污水充分混合。

含臭氧的污水,混合后的污水流经固定填充的固相催化剂表面,催化剂表面具有不平衡电位差,在催化剂的作用下,激发产生羟基自由基,羟基自有基的氧化还原电位为E0=2.8ev,在如此高的氧化电位的作用下大部分难降解的有机物发生断链反应形成短链的有机物或直接被氧化至CO2和H2O。

煤制油废水处理技术及工程实例概述煤制油是一种将煤炭转化为石油燃料的技术,这一过程中会产生大量的废水。

煤制油废水的处理是一个重要的环境保护问题,涉及到水污染防治和资源回收利用。

本文将介绍煤制油废水的处理技术及相关工程实例。

煤制油废水的特点煤制油废水的特点主要包括高浊度、高有机物含量、高COD(化学需氧量)和高氨氮含量。

这些特点使得煤制油废水处理面临一定的挑战。

煤制油废水处理技术1. 物理处理技术物理处理技术主要用于去除废水中的悬浮固体。

常用的物理处理技术包括沉淀、澄清和过滤。

•沉淀是利用重力作用使悬浮固体沉降到底部,主要通过添加沉淀剂来促使悬浮固体凝聚成较大的颗粒。

•澄清是通过将废水通过澄清池,利用重力和水流的作用使悬浮固体沉淀下来,达到去除悬浮固体的目的。

•过滤是通过过滤介质(如砂子、活性炭等)来去除悬浮固体。

2. 生化处理技术生化处理技术主要利用微生物的作用将有机物降解为无机物,从而达到去除COD和氨氮的目的。

常用的生化处理技术包括活性污泥法、生物膜法和生物颗粒法。

•活性污泥法是将废水与含有微生物的活性污泥充分接触,通过微生物的代谢作用将废水中的有机物降解为无机物。

•生物膜法是利用微生物在生物膜上附着生长,形成一层薄膜来降解废水中的有机物。

•生物颗粒法是将废水与特定微生物聚集体(颗粒)接触,通过微生物的作用将废水中的有机物去除。

3. 高级氧化技术高级氧化技术是指利用氧化剂(如臭氧、过氧化氢等)对废水进行氧化降解的技术。

这些氧化剂可以通过产生活性氧(如羟基自由基、超氧阴离子等)来氧化降解废水中的有机物。

常用的高级氧化技术包括臭氧氧化、超声波氧化和光催化氧化。

实际工程应用工程实例1:某煤制油厂废水处理工程某煤制油厂的废水处理工程采用了物理处理技术与生化处理技术相结合的工艺流程。

首先,废水经过调节池进行调节,然后进入沉淀池,利用添加的沉淀剂使悬浮固体沉淀下来。

接下来,废水进入活性污泥池进行生化处理,通过微生物的作用将废水中的有机物降解为无机物。

反渗透浓排水的基于臭氧的高级氧化处理本文通过分析系列高级氧化技术,针对难降解有机废水提出了基于臭氧的高级氧化处理方案,并将其应用在上海某化工厂反渗透浓排水的处理上,通过中试验证了该方案的技术可行性和经济可行性。

标签:难降解有机废水;高级氧化;反渗透;臭氧;化学耗氧量(COD)1 背景介绍我国难降解有机废水的排放量位居世界第一,远超过环境容量(800万吨/年),为保护环境,工业废水经处理后回用是大势所趋。

产生难降解有机废水的行业主要有医药、煤化工、石化、焦化、印染、造纸等。

由于这些行业产生的废水的可生化性差,難以通过常规的生化处理达到排放标准,而以产生羟基自由基为特点的高级氧化是解决难降解有机废水难题的有效方法。

羟基自由基的氧化能力极强,仅次于氟,为2.8V;远高于臭氧,臭氧仅为2.07V。

产生羟基自由基的高级氧化过程有很多种。

首先高级氧化过程(AOP)可以分为均相与非均相两大类。

均相里面又可分为臭氧加双氧水,双氧水加催化剂,臭氧加碱性介质,紫外+臭氧,紫外+双氧水,紫外+双氧水+臭氧,紫外+氯,光芬顿,电氧化,电芬顿,紫外+超声,湿法空气氧化,水热氧化,臭氧+超声(Ozone/US),双氧水+超声等。

非均相的AOP包含光催化,光电催化,光催化臭氧和催化臭氧等。

高级氧化过程是各种技术的组合,其中最常用的有芬顿和臭氧。

芬顿方法经济,但需要在酸性条件下进行,环境不友好;此外芬顿法不能充分矿化有机物,初始物质转化为中间产物,这些中间产物或与Fe3+形成络合物,或与OH·的生成发生竞争反应,而且会产生大量污泥对环境造成二次污染。

基于臭氧的高级氧化处理成本较高,但相对环境更友好。

开发经济有效的基于臭氧的高级氧化技术是处理工业难降解有机废水的一个重要方向。

基于臭氧的高级氧化过程利用臭氧与催化剂生成羟基自由基以去除水中有机物。

表1列出了与各种有机物反应,臭氧直接氧化和羟基自由基氧化的反应速率常数的对比。

一、进水条件当用于处理废水时,除要求布水布气均匀外,还要注意调查分析进水来源状况,特别注意是否含有对催化剂产生危害的物质。

以下为部分重要的原水进水条件。

1.1pH催化剂适宜的酸碱运行条件为pH=3~12,最佳的酸碱运行条件为pH=6-9,pH过低会影响催化剂寿命,并导致出水质量下降,pH过高会影响臭氧催化氧化的使用效果。

1.2温度进水温度过高或者过低会影响臭氧的使用效果,也会对催化剂的催化效果产生影响,建议温度范围为10-30℃,最佳运行温度为25℃。

1.3氯化物氯化物过高会对催化剂的使用效果产生影响,建议氯化物的浓度在5000mg/L以下,氯化物最佳浓度为500mg/L以下。

1.4臭氧投加方式臭氧分子在水中的扩散速度与污染物的反应速度是影响去除效果的主要因素。

二、相关简图1.1催化氧化填料催化剂主要特点如下:(1) 选用碘值高、吸附能力强、耐磨强度好、质量稳定可靠的优质活性炭为载体,制备的催化剂具有很大的比表面积和合适的孔结构;(2) 在活性炭载体表面选择性的负载Fe、Mn等过渡金属活性组分及K、Na 等碱金属催化助剂,原位促进臭氧分解成羟基自由基并降解有机物;(3) 催化剂的制备采用机械混合、成型、炭化和活化的生产工艺,活性组分在载体表面分散性良好。

催化剂填料图片如下:臭氧催化氧化填料规格参数如下:项目指标单位规格外观指标吸水率%45% -55%粒径mm条形3-6堆积密度t/m30.45 -0.62耐磨强度%≥92%压碎强度N/cm≧110碘值mg/g≧550活性金属含量%3% -4%性能指标COD去除率%40%-75% Rt(水力停留时间)min30-60寿命年3~51.2进水方式臭氧催化高级氧化进水工艺流程上游出水进入臭氧催化高级氧化池,首先进入臭氧催化高级氧化池第一段,从原水取一定比例的水进行循环,在离心泵管道上设置射流溶气装置,通过溶气装置投加臭氧,达到提高臭氧气体的溶解效率,并有效减少臭氧投加量。

化工行业废水臭氧生化处理技术及工程实例臭氧具有强氧化性,而且可以分解产生更强氧化性的-OH,臭氧清洁、无二次污染目前在工业废水处理领域的应用越来越广泛。

下面介绍一下臭氧实际应用中的一些问题。

首先说一下第二版工业排水中,曾提到按COD浓度的4倍来参考,这个量没法选,投加量太惊人了。

所以这个参考一定不要相信,你可以自己算一下投加量吓死人。

(一)臭氧在污水中的相关应用案例

案例一:医药废水前段处理:

用臭氧处理医药废水,用在前端做预处理的,为了提高生化性,打开长链的大分子,现已安装完毕。

案例二:印染废水成本高

市政污水规模大,需要使用臭氧发生器规格就大,估计一般设备生产家做不了;再个运行成本市政污水处理单位也接受不了。

有一个印染废水处理项目在生化前和二沉池出水都采用了臭氧处理,处理规模8000吨/天,1吨水要4-5元成本。

案例三:焦化废水的深度处理

用过臭氧+BAF做焦化废水的深度处理,投加方式是采用臭氧发生器直接曝气与废水接触,密闭池体停留时间2小时,COD直接去除率不高,改性效果还可以。

当时项目处理量较大,如果不受投资影响,停留时间再加大一些,估计效果还能有所提高。

案例四:煤化工项目污水处理

根据我做过的几个煤化工项目污水处理工程的工艺,臭氧多用在二次生化后,BAF前,主要为提高废水的生化性,部分氧化降低COD。

1、主要采用微孔曝气盘曝气,按照青岛国林的说法,水体接触高度不小于4米。

2、具体氧化性略低,COD降低效率约在25%左右,主要作用为提高B/C比,据做过的项目的化验结果,B/C比值约在0.45到0.53之间。

3、应用案例很多,注意事项就是管道及相关设备的介质材质选用,臭氧用循环水的水量及温度。

臭氧的泄露(最好用封闭池体加尾气破坏器),空气气源的预处理的问题

案例六:臭氧高级氧化的实验室试验

看大家都在讨论,说说我们去年做了一年的臭氧高级氧化的实验室试验:

1、水深要达到一定高度,才能提高臭氧利用率,看过有的项目用臭氧对饮用水进行消毒,反应器做到了5米,直径才50cm;而且我们实验室试验发现,40cm和80cm的高度对比,反应结果和臭氧投加量简直是质的差别。

2、臭氧在水中的扩散最好是用微孔曝气,但是考虑到实际工程反应器较大,可以选择开孔,但优先开始考虑微孔

3、材质316L,必须的。

304不满足长时间运行,这个可以百度适合臭氧的材质。

4、我们在采用80cm高度的反应器进行试验时,10min色度基本脱完,30-60minCOD 去除速率最快,过了60min,去除速率下降,我们用垃圾渗滤液稀释至400-500进行臭氧处理,出水能降到60以下,用芬顿最多只能降到160

(二)臭氧应用问题的探讨

臭氧与污水的接触方式、投加方式是怎样的?哪种效果较好?

一般采用微孔曝气比较多,但好像是厂家专配的曝气盘,比如钛材类的。

国内制备臭氧如果用空气源,前面一般采用螺杆空压机,类似于我们的微孔曝气,但由于臭氧的氧化性强,有厂家建议沿途管道用316L不锈钢,是有道理的。

一般都采用微孔曝气器(钛合金或者陶瓷材质);当然也有用到射流曝气试样(臭氧的投加方式主要是考虑臭氧的利用率和投加设备的抗臭氧氧化)

曝气、射流、气液混合泵,效果从差到强,但是气液混合泵基本是只做到15吨左右,射流不好把握处理时间,所以一般选用曝气方式进行气液混合投加。

考虑氧的利用率,建议水深超过5米以上。

其它如吸收后臭氧破坏等我也不是很清楚,仅供参考吧。

国内像青岛国林介绍少用空气制备臭氧,电耗大约在21-22度/公斤臭氧(宣传资料比这个略微低些),电耗主要是螺杆空压机、臭氧发生器所产生的。

综合考虑臭氧处理工业废水一般用在末端,也可用在前端提高废水的可生化性。

但是,具体投加量还要看废水水质和COD含量,不建议臭氧处理高浓度有机废水,那样成本太高!。