带螺纹孔的内孔翻边尺寸参数

- 格式:doc

- 大小:78.00 KB

- 文档页数:1

内翻边底孔计算公式内翻边底孔是一种常见的结构设计中使用的孔洞形式,它通常用于连接不同部件或者用于固定螺栓。

在实际的工程设计中,计算内翻边底孔的尺寸是非常重要的,因为合适的尺寸可以确保孔洞的强度和稳定性。

本文将介绍内翻边底孔的计算公式和一些相关的设计原则。

内翻边底孔的计算公式通常包括孔洞直径、边缘距离和边缘半径等参数。

其中,孔洞直径是孔洞的实际直径,边缘距离是孔洞边缘到材料边缘的距离,边缘半径是孔洞边缘的半径。

这些参数的计算公式可以根据具体的工程要求和材料特性进行调整,但是一般情况下,可以使用以下的基本公式进行计算:孔洞直径 = 螺栓直径 + 1.5mm。

边缘距离 = 1.5 孔洞直径。

边缘半径 = 0.5 孔洞直径。

在计算内翻边底孔的尺寸时,需要考虑到材料的强度和稳定性。

通常情况下,内翻边底孔的尺寸应该尽可能大,以提高孔洞的强度和稳定性。

然而,过大的孔洞直径和边缘距离可能会导致材料的强度下降,因此在设计时需要进行合理的权衡。

除了孔洞尺寸的计算,内翻边底孔的设计还需要考虑到孔洞的位置和布局。

通常情况下,内翻边底孔应该尽可能靠近材料的边缘,以提高孔洞的稳定性。

此外,孔洞的布局也需要考虑到螺栓的位置和数量,以确保螺栓能够正确地连接不同的部件。

在实际的工程设计中,内翻边底孔的计算公式和设计原则可以根据具体的材料和工程要求进行调整。

然而,基本的计算公式和设计原则可以作为设计的参考,以确保内翻边底孔的尺寸和布局能够满足工程的要求。

总之,内翻边底孔的计算公式和设计原则是工程设计中非常重要的一部分,它可以确保孔洞的强度和稳定性。

在实际的工程设计中,设计人员需要根据具体的工程要求和材料特性进行合理的调整,以确保内翻边底孔能够满足工程的要求。

钣金工艺规范及折弯及模具手册1简介1.1钣金所用材料常用材料有:冷轧板SPCC、热轧板SPHC、电解板SECC、普通铝板及铝合金板AL1050、AL5052-H32,不锈钢板SUS304、覆铝锌钢板.1.2典型钣金件加工流程图面展开---编程---下料(剪、冲、割)----冲网孔----校平----拉丝----冲凸包----压铆----折弯-----焊接----立体拉丝----表处----组装2下料2.1数冲是用数控冲床加工,板材厚度加工范围为:冷扎板、热扎板小于或者等于3.0mm;铝板小于或者等于4.0mm;不锈钢小于2.0mm。

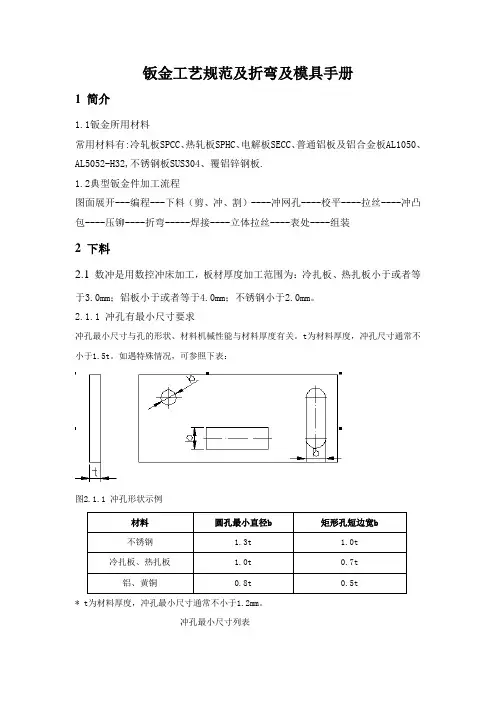

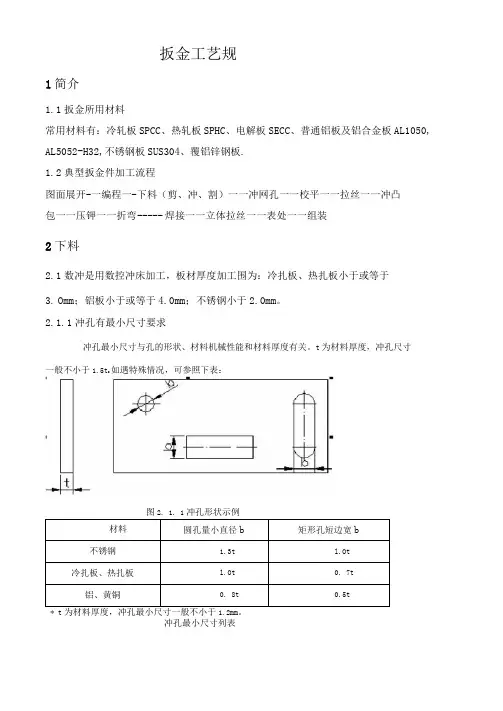

2.1.1 冲孔有最小尺寸要求冲孔最小尺寸与孔的形状、材料机械性能与材料厚度有关。

t为材料厚度,冲孔尺寸通常不小于1.5t。

如遇特殊情况,可参照下表:图2.1.1 冲孔形状示例* t为材料厚度,冲孔最小尺寸通常不小于1.2mm。

冲孔最小尺寸列表2.1.2 数冲的孔间距与孔边距零件的冲孔边缘离外形的最小距离随零件与孔的形状不一致有一定的限制,见图2.1.2。

当应不小于1.5t。

2.1.3 折弯件及拉深件不可选用数冲下料,可选用二次激光切割。

2.1.4 螺钉、螺栓的过孔与沉头座螺钉、螺栓过孔与沉头座的结构尺寸按下表选取取。

关于沉头螺钉的沉头座,假如板材太薄难以同时保证过孔d2与沉孔D,应优先保证过孔d2。

用于螺钉、螺栓的过孔*要求钣材厚度t≥h。

用于沉头螺钉的沉头座及过孔*要求钣材厚度t≥h。

用于沉头铆钉的沉头座及过孔激光切割是用激光机飞行切割加工,板材厚度加工范围为冷扎板、热扎板小于或者等于8.0mm;不锈钢小于或者等于4.0mm ;铝板小于等于5.0mm。

其优点是加工板材厚度大,切割工件外形速度快,加工灵活.缺点是会产生热变型,网孔件不宜用此方式加工,加工成本高!折弯折弯件的最小弯曲半径材料弯曲时,其圆角区上,外层收到拉伸,内层则受到压缩。

当材料厚度一定时,内r越小,材料的拉伸与压缩就越严重;当外层圆角的拉伸应力超过材料的极限强度时,就会产生裂缝与折断,因此,弯曲零件的结构设计,应避免过小的弯曲圆角半径。

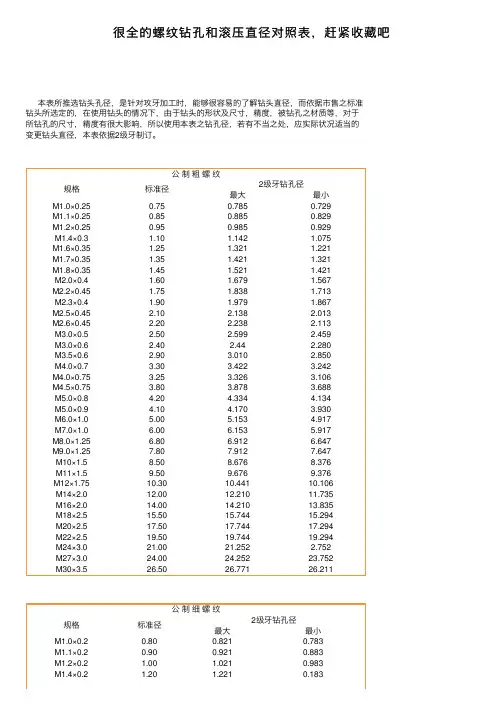

很全的螺纹钻孔和滚压直径对照表,赶紧收藏吧本表所推选钻头孔径,是针对攻⽛加⼯时,能够很容易的了解钻头直径,⽽依据市售之标准钻头所选定的,在使⽤钻头的情况下,由于钻头的形状及尺⼨,精度,被钻孔之材质等,对于所钻孔的尺⼨,精度有很⼤影响,所以使⽤本表之钻孔径,若有不当之处,应实际状况适当的变更钻头直径,本表依据2级⽛制订。

公制粗螺纹规格标准径2级⽛钻孔径最⼤最⼩M1.0×0.250.750.7850.729 M1.1×0.250.850.8850.829 M1.2×0.250.950.9850.929 M1.4×0.3 1.10 1.142 1.075 M1.6×0.35 1.25 1.321 1.221 M1.7×0.35 1.35 1.421 1.321 M1.8×0.35 1.45 1.521 1.421 M2.0×0.4 1.60 1.679 1.567 M2.2×0.45 1.75 1.838 1.713 M2.3×0.4 1.90 1.979 1.867 M2.5×0.45 2.10 2.138 2.013 M2.6×0.45 2.20 2.238 2.113 M3.0×0.5 2.50 2.599 2.459 M3.0×0.6 2.40 2.44 2.280 M3.5×0.6 2.90 3.010 2.850 M4.0×0.7 3.30 3.422 3.242 M4.0×0.75 3.25 3.326 3.106 M4.5×0.75 3.80 3.878 3.688 M5.0×0.8 4.20 4.334 4.134 M5.0×0.9 4.10 4.170 3.930 M6.0×1.0 5.00 5.153 4.917 M7.0×1.0 6.00 6.153 5.917 M8.0×1.25 6.80 6.912 6.647 M9.0×1.257.807.9127.647 M10×1.58.508.6768.376 M11×1.59.509.6769.376 M12×1.7510.3010.44110.106 M14×2.012.0012.21011.735 M16×2.014.0014.21013.835 M18×2.515.5015.74415.294 M20×2.517.5017.74417.294 M22×2.519.5019.74419.294 M24×3.021.0021.252 2.752 M27×3.024.0024.25223.752 M30×3.526.5026.77126.211公制细螺纹规格标准径2级⽛钻孔径最⼤最⼩M1.0×0.20.800.8210.783 M1.1×0.20.900.9210.883 M1.2×0.2 1.00 1.0210.983 M1.4×0.2 1.20 1.2210.183M1.6×0.2 1.40 1.421 1.383 M1.7×0.2 1.45 1.500 1.460 M1.8×0.2 1.60 1.621 1.583 M2.0×0.25 1.75 1.785 1.729 M2.2×0.25 1.95 1.985 1.929 M2.3×0.25 2.05 2.061 2.001 M2.5×0.35 2.20 2.221 2.121 M2.6×0.35 2.20 2.246 2.186 M3.0×0.35 2.70 2.721 2.621 M3.5×0.35 3.20 3.221 3.121 M4.0×0.5 3.50 3.599 3.459 M4.5×0.5 4.00 4.099 3.959 M5×0.5 4.50 4.599 4.459 M5.5×0.5 5.00 5.099 4.959 M6.0×0.75 5.30 5.378 5.188 M6.0×0.5 5.50 5.550 5.400 M7.0×0.75 6.30 6.37861.88 M7.0×0.5 6.50 6.55064.00 M8.0×1.07.007.153 6.917 M8.0×0.757.307.3787.188 M8×0.57.507.5207.400 M9×1.08.008.1537.917 M9×0.758.308.3788.188 M10×1.258.808.9128.647 M10×1.09.009.1538.917 M10×0.759.309.3789.188 M10×0.59.509.5209.400 M11×1.010.0010.1539.917 M11×0.7510.3010.37810.188 M11×1.510.5010.67610.376 M12×1.2510.8010.91210.647公制细螺纹规格标准径2级⽛钻孔径最⼤最⼩M12×1.011.0011.15310.917 M12×0.511.5011.52011.4 M14×1.512.5012.67612.376 M14×1.013.0013.15312.917 M15×1.513.5013.67613.376 M15×1.014.0014.15313.917 M16×1.514.5014.67614.376 M16×1.015.0015.15314.917 M17×1.515.5015.67615.376 M17×1.016.0016.15315.917 M18×2.016.0016.21015.835 M18×1.516.5016.67016.376 M18×1.017.0017.15316.917 M20×2.018.0018.21017.835 M20×1.518.5018.67618.376 M20×1.019.0019.15318.917 M20×2.020.0020.21019.835 M22×1.520.5020.67620.376 M22×1.021.0021.15320.917 M24×2.022.0022.21021.835 M24×1.522.5022.67622.376 M24×1.023.0023.15322.917 M25×2.023.0023.21022.835 M25×1.523.5023.67623.376 M25×1.024.0024.15323.917M26×1.524.5024.67624.376 M27×2.025.0025.21024.835 M27×1.525.5025.67625.376 M27×1.026.0026.15325.917 M28×2.026.0026.21025.835 M28×1.526.5026.67626.376 M28×1.027.0027.15326.917 M30×3.027.0027.25226.752 M30×2.028.0028.21027.835 M30×1.528.5028.67628.376 M30×1.029.0029.15328.917 M32×2.030.0030.21029.835 M32×1.530.5030.67630.376 M33×3.030.0030.25229.752 M33×2.031.0031.21030.835 M33×1.531.5031.37631.376 M35×1.533.5033.67633.376 M36×3.033.0033.25232.752 M36×2.034.0034.21033.835 M36×1.534.5034.67634.376美制细螺纹规格(UNF)标准径2级⽛钻孔径最⼤最⼩番数⽛外径NO.0-80(1.524) 1.25 1.305 1.182 NO.1-72(1.854) 1.55 1.612 1.474 NO.2-64(2.184) 1.85 1.912 1.756 NO.3-56(2.515) 2.10 2.197 2.025 NO.4-48(2.845) 2.40 2.458 2.271 NO.5-44(3.175) 2.70 2.740 2.551 NO.6-40(3.505) 2.90 3.022 2.820 NO.8-36(4.166) 3.50 3.606 3.404 NO.10-32(4.826) 4.10 4.165 3.963 NO.12-28(5.846) 4.60 4.724 4.496 1/4 -28 5.50 5.588 5.360 5/16 -24 6.907.035 6.782 3/8 -248.508.6368.382 7/16 -209.9010.0339.729 1/2 -2011.5011.60711.329 9/16 -1812.9013.08112.751 5/8 -1814.5014.68114.351 3/4 -1617.5014.67817.323 7/8 -1420.5020.67520.2701 -1223.2023.57123.1141-1/8 -1226.5026.74626.289 1-1/4 -1229.5029.92129.464 1-3/8 -1232.8033.09632.464 1-1/2 -1236.0036.27035.814⽆屑丝攻钻孔径规格精度等级RH4.5.6RH7.8RH9M1.0×0.250.860.88-M1.1×0.250.960.98-M1.2×0.25 1.06 1.08-M1.4×0.3 1.24 1.25-M1.6×0.35 1.41 1.43-M1.7×0.35 1.51 1.53-M1.8×0.35 1.61 1.63-M2.0×0.4 1.78 1.80-M2.2×0.45 1.95 1.98-M2.3×0.4 2.08 2.10-M2.5×0.45 2.25 2.28-M2.6×0.45 2.35 1.38-M3.0×0.5 2.73 2.75-M3.0×0.6 3.17 3.20-M4.0×0.7 3.62 3.65 3.69 M5.0×0.8 4.56 4.60 4.64 M6.0×1.0 5.45 5.50 5.55 M7.0×1.0 6.45 6.50 6.55 M8.0×1.257.317.387.44 M10×1.59.189.259.32 M10×1.259.319.389.44 M12×1.7511.0411.1211.21 M12×1.2511.3111.3811.44美制管螺纹规格(UNEF)标准径2级⽛钻孔径最⼤最⼩NO.12 -32 4.70 4.826 4.623 1/4 -32 5.60 5.690 5.486 5/16 -327.107.2647.087 3/8 -328.708.8658.661 7/16 -2810.2010.33810.135 1/2 -2811.8011.93811.709 9/16 -2813.2013.38613.132 5/8 -2414.8014.98614.732 3/4 -2017.8017.95817.678 7/8 -2021.0021.13320.853 1 -2024.0024.30824.028美制粗螺纹规格(UNC)标准径2级⽛钻孔径番数⽛外径最⼤最⼩NO.1-64(1.854) 1.55 1.582 1.425 NO.2-56(2.184) 1.80 1.871 1.695 NO.3-48(2.515) 2.10 2.146 1.941 NO.4-40(2.845) 2.30 2.385 2.157 NO.5-40(3.175) 2.60 2.697 2.487 NO.6-32(3.505) 2.80 2.895 2.642 NO.8-32(4.166) 3.40 3.530 3.302 NO.10-24(4.826) 3.90 3.962 3.682 NO.12-24(5.846) 4.50 4.597 4.344 1/4 -20 5.10 5.257 4.979 5/16 -18 6.60 6.731 6.401 3/8 -168.008.1537.987 7/16 -149.409.5009.144 1/2 -1310.8011.02310.592 9/16 -1212.2012.44611.989 5/8 -1113.6012.86813.386 3/4 -1016.2016.84016.307 7/8 -919.5019.76119.1771 -822.2022.60621.9711-1/8 -725.0025.34924.638 1-1/4 -728.2028.52427.813 1-3/8 -630.8031.11530.353 1-1/2 -634.0034.29033.528 1-3/4 -539.5039.82738.9642 -4-1/245.2045.59344.679英制螺纹规格钻孔径硬材软材W1/8 - 40 2.65 2.60 W5/32 - 32 3.25 3.20 W3/16 - 24 3.75 3.70 W1/4 - 20 5.10 5.00 W5/16 - 18 6.60 6.50 W3/8 - 168.007.90 W7/16 - 149.409.30 W1/2 - 1210.7010.50 W9/16 - 1212.3012.00 W5/8 - 1113.7013.50 W3/4 - 1016.7016.50 W7/8 - 919.5019.30 W1 - 822.4022.00 W1-1/8 - 725.0024.80 W1-1/4 - 728.3028.00英制管螺纹规格标准径钻孔径最⼤最⼩PS1/16 -28 6.50 6.632 6.490 PS1/8 -288.508.6378.495 PS1/4 - 1911.4011.54911.341 PS3/8 - 1915.0015.05414.846 PS1/2 - 1418.5018.77318.489 PS3/4 - 1424.0024.25923.975 PS1 - 1130.2030.47130.111 PS1-1/4 -1138.8039.13238.772 PS1-1/2 -1144.8045.02544.665 PS2 - 1156.5056.83656.476英制管螺纹规格标准径有效⽛部之长度(最⼩)中之母螺⽛内径标准长度(最⼩)中之母螺⽛内径使⽤绞⼑时不⽤绞⼑时PT1/16 -28 6.10 6.2 6.244 6.384 PT1/8 -288.108.28.2498.388 PT1/4 -1910.701110.96211.174 PT3/8 -1914.2014.514.44814.658 PT1/2 -1417.601817.97918.263 PT3/4 -1423.0023.523.37823.663 Pt1 -1129.0029.529.45929.822 PT1-1/4 -1137.503837.97638.339 PT1-1/2 -1143.404443.86944.232 Pt2 -1154.9055.555.41255.844美制螺纹滚造径规格钻孔径NPTNPS 使⽤绞⼑时不⽤绞⼑时1/16 -27 6.1 6.25 6.351/8 -278.338.438.74 1/4 -1810.7211.1311.13 3/8 -1814.2714.2714.68 1/2 -1417.4817.8618.26 3/4 -1422.6323.0123.42 1 -11-1/228.5828.9829.36 1-1/4-11-1/237.3137.6938.1 1-1/2-11-1/243.6644.0444.45 2 -11-1/255.5855.9656.36英制螺纹滚造径规格滚造径W 3/16 - 24 4.08 - 4.05W 1/4 - 20 5.51 - 5.46W 5/16 - 187.01 - 6.95W 3/8 - 168.48 - 8.41W 7/16 - 149.92 - 9.85W 1/2 - 1211.31 - 11.24W 9/16 -1212.89 - 12.82公制螺纹规格滚造径M3.0×0.6 2.56 2.53M3.5×0.6 3.06 3.03M4.0×0.7 3.49 3.45M4.0×0.75 3.45 3.41M4.5×0.75 3.96 3.92M5.0×0.8 4.43 4.38M5.0×0.9 4.36 4.31M6.0×1.0 5.30 5.25M7.0×1.0 6.30 6.25M8.0×1.07.28 - 7.23M8.0×1.257.12 - 7.07M9.0×1.258.12 - 8.07M10×1.259.10 - 9.04M10×1.58.97 - 8.91M11×1.59.97 - 9.91M12×1.510.92 - 10.87M12×1.7510.79 - 10.73M14×2.012.63 - 12.56M16×2.014.63 - 14.56M18×2.516.31 - 16.23M20×2.518.31 - 18.23M22×2.520.31 - 20.23针车⽤螺纹规格(UNC)滚造径SM 1/8 40 2.735 -2.688SM 1/8 44 2.769 -2.722SM 9/64 40 3.128 -3.083SM 11/64 40 3.855 -3.805SM 3/16 32 4.205 -4.155SM 3/16 28 4.143 -4.093SM 7/32 32 5.003 -4.955SM 15/64 28 5.325 -4.955SM 1/4 40 5.890 -5.735SM 1/4 28 5.721 -5.366SM 9/32 28 6.528 -6.648SM 11/32 288.092 -8.432SM 3/8 298.880 -8.015 SM 7/16 3010.466 -10.401 SM 7/16 1610.037 -9.967 SM 1/2 2011.819 -11.749 SM 9/16 2013.400 -13.425美制粗螺纹规格(UNC)滚造径NO.5-40 2.70 - 2.67 NO.6-32 2.95 - 2.91 NO.8-32 3.60 - 3.57 NO.10-24 4.09 - 4.05 NO.12-24 4.75 - 4.70 1/4 -20 5.50 - 5.45 5/16 -18 6.98 - 6.93 3/8 -168.45 - 8.40 7/16 -149.89 - 9.83 1/2 -1311.39 - 11.32 9/16 -1212.87 - 12.80美制细螺纹规格(UNF)滚造径NO.5-44 2.73 - 2.70 NO.6-40 3.05 - 3.02 NO.8-36 3.66 - 3.63 NO.10-32 4.26 - 4.80 NO.12-28 4.84 - 4.80 1/4 -28 5.72 - 5.68 5/16 -247.20 - 7.16 3/8 -248.79 - 8.74 7/16 -2010.23 - 10.18 1/2 -2011.82 - 11.76。

扳金工艺规1简介1.1扳金所用材料常用材料有:冷轧板SPCC、热轧板SPHC、电解板SECC、普通铝板及铝合金板AL1050, AL5052-H32,不锈钢板SUS304、覆铝锌钢板.1.2典型扳金件加工流程图面展开-一编程一-下料(剪、冲、割)一一冲网孔一一校平一一拉丝一一冲凸包一一压钾一一折弯----- 焊接一一立体拉丝一一表处一一组装2下料2.1数冲是用数控冲床加工,板材厚度加工围为:冷扎板、热扎板小于或等于3.Omm;铝板小于或等于4.0mm;不锈钢小于2.0mm。

2.1.1冲孔有最小尺寸要求冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关。

t为材料厚度,冲孔尺寸一般不小于1.5t o如遇特殊情况,可参照下表:2. 1. 1* t 1.2mm冲孔最小尺寸列表2.1.2数冲的孔间距与孔边距零件的冲孔边缘离外形的最小距离随零件与孔的形状不同有一定的限制,见图2. 1.2。

当冲孔边缘与零件外形边缘不平行时,该最小距离应不小于材料厚度t;平行时,应不小于I图2. 1.2冲裁件孔边距.孔间距示意图2.1.3折弯件及拉深件不可选用数冲下料,可选用二次激光切割。

2.1.4螺钉、螺栓的过孔和沉头座螺钉、螺栓过孔和沉头座的结构尺寸按下表选取取。

对于沉头螺钉的沉头座, 如果板材太薄难以同时保证过孔d2和沉孔D,应优先保证过孔d2°表1用于螺钉、螺栓的过孔t$h表2用于沉头螺钉的沉头座及过孔tMh表3用于沉头钾钉的沉头座及过孔2.2激光切割是用激光机飞行切割加工,板材厚度加工围为冷扎板、热扎板小于或等于8. Omm;不锈钢小于或等于4. 0mm ;铝板小于等于5.0mm。

其优点是加工板材厚度大,切割工件外形速度快,加工灵活.缺点是会产生热变型,网孔件不宜用此方式加工,加工成本高!3折弯3.1 折弯件的最小弯曲半径材料弯曲时,其圆角区上,外层收到拉伸,层则受到压缩。

当材料厚度一定时,r越小, 材料的拉伸和压缩就越严重;当外层圆角的拉伸应力超过材料的极限强度时,就会产生裂缝和折断,因此,弯曲篆件的结构设计,应避免过小的弯曲圆角半径。

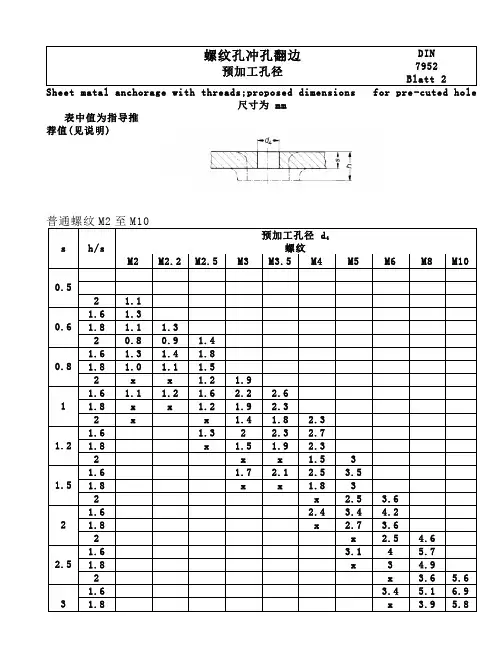

螺纹孔冲孔翻边预加工孔径DIN 7952 Blatt 2尺寸为 mm 表中值为指导推荐值(见说明)s h/s预加工孔径 d4螺纹M2 M2.2 M2.5 M3 M3.5 M4 M5 M6 M8 M100.52 1.10.6 1.6 1.31.8 1.1 1.32 0.8 0.9 1.40.8 1.6 1.3 1.4 1.81.8 1.0 1.1 1.52 x x 1.2 1.91 1.6 1.1 1.2 1.6 2.2 2.61.8 x x 1.2 1.92.32 x x 1.4 1.8 2.31.2 1.6 1.3 22.3 2.71.8 x 1.5 1.92.32 x x 1.5 31.5 1.6 1.72.1 2.53.51.8 x x 1.8 32 x 2.5 3.62 1.6 2.4 3.4 4.21.8 x2.73.62 x 2.5 4.62.5 1.63.1 4 5.71.8 x 3 4.92 x 3.6 5.63 1.6 3.4 5.1 6.9 1.8 x 3.9 5.8用冲孔标记不能确定预加工孔。

按DIN7952-T1的翻边孔只能用成型冲压或钉孔法生产。

翻边螺纹孔的尺寸见DIN 7952-T1用冲孔标记不能确定预加工孔。

按DIN7952-B1的翻边孔只能用成型冲压或钉孔法 生产。

说明板材冲孔翻边的尺寸稳定性受很多实际因素的影响。

因此不可能涉及精确的尺寸,特别是 绝无技术的联合影响阻碍技术的发展。

因此与材料有关的规定就不计了。

但为了对制造翻边孔重要的资料应无错误,所以规定了预加工孔的推荐值。

这些推荐值与 翻边螺纹孔按DIN 7952-B1的内径d2有关,该螺纹内径公差带为5H 。

预加工孔直径的推荐值是计算的,并考虑初始材料体积与翻边加工后材料相等。

这个条件 满足等式:其中符号意义:d2 螺纹内径(成品尺寸) d4 预加工孔直径d5 翻边圈直径平均值h ’ 减少的翻边圈高度(考虑由于拉深螺纹内径的体积减少) 所 板材壁厚以前所用的螺纹M2.2和M2.6是在比较DIN 13 B1时ISO/R261中没有的螺纹尺寸。

DKBA 华为技术有限公司企业技术规范DKBA4031—2009。

06钣金结构件可加工性设计规范2009-06-30发布2009—07—XX实施华为技术有限公司发布目次前言 (6)1范围和简介 (7)1。

1范围 (7)1.2简介 (7)1。

3关键词 (7)2规范性引用文件 (7)3冲裁 (7)3.1冲裁件的形状和尺寸尽可能简单对称,使排样时废料最少。

73.2冲裁件的外形及内孔应避免尖角。

(8)3.3冲裁件应避免窄长的悬臂与狭槽 (8)3.4冲孔优先选用圆形孔,冲孔有最小尺寸要求 (8)3。

5冲裁的孔间距与孔边距 (9)3.6折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离93。

7螺钉、螺栓的过孔和沉头座 (10)3。

8冲裁件毛刺的极限值及设计标注 (11)3.8。

1冲裁件毛刺的极限值 (11)3.8.2设计图纸中毛刺的标注要求 (11)4折弯 (11)4.1折弯件的最小弯曲半径 (11)4。

2弯曲件的直边高度 (12)4。

2。

1一般情况下的最小直边高度要求 (12)4.2.2特殊要求的直边高度 (13)4.2。

3弯边侧边带有斜角的直边高度 (13)4.3折弯件上的孔边距 (13)4.4局部弯曲的工艺切口 (14)4。

4.1折弯件的弯曲线应避开尺寸突变的位置 (14)4。

4.2当孔位于折弯变形区内,所采取的切口形式 (15)4。

5带斜边的折弯边应避开变形区 (15)4。

6打死边的设计要求 (15)4。

7设计时添加的工艺定位孔 (16)4。

8标注弯曲件相关尺寸时,要考虑工艺性 (16)4。

9弯曲件的回弹 (16)4。

9.1折弯件的内圆角半径与板厚之比越大,回弹就越大. .. 164.9。

2从设计上抑制回弹的方法示例 (16)5拉伸 (17)5.1拉伸件底部与直壁之间的圆角半径大小要求 (17)5.2拉伸件凸缘与壁之间的圆角半径 (17)5.3圆形拉伸件的内腔直径 (18)5.4矩形拉伸件相邻两壁间的圆角半径 (18)5。

DKBA 华为技术有限公司企业技术规范DKBA4031-2009.06 钣金结构件可加工性设计规范2009-06-30发布2009-07-XX实施华为技术有限公司发布目次前言 (5)1范围和简介 (6)1.1范围 (6)1.2简介 (6)1.3关键词 (6)2规范性引用文件 (6)3冲裁 (6)3.1冲裁件的形状和尺寸尽可能简单对称,使排样时废料最少。

. 63.2冲裁件的外形及内孔应避免尖角。

(6)3.3冲裁件应避免窄长的悬臂与狭槽 (7)3.4冲孔优先选用圆形孔,冲孔有最小尺寸要求 (7)3.5冲裁的孔间距与孔边距 (8)3.6折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离83.7螺钉、螺栓的过孔和沉头座 (8)3.8冲裁件毛刺的极限值及设计标注 (9)3.8.1冲裁件毛刺的极限值 (9)3.8.2设计图纸中毛刺的标注要求 (9)4折弯 (10)4.1折弯件的最小弯曲半径 (10)4.2弯曲件的直边高度 (10)4.2.1一般情况下的最小直边高度要求 (10)4.2.2特殊要求的直边高度 (11)4.2.3弯边侧边带有斜角的直边高度 (11)4.3折弯件上的孔边距 (11)4.4局部弯曲的工艺切口 (12)4.4.1折弯件的弯曲线应避开尺寸突变的位置 (12)4.4.2当孔位于折弯变形区内,所采取的切口形式 (12)4.5带斜边的折弯边应避开变形区 (13)4.6打死边的设计要求 (13)4.7设计时添加的工艺定位孔 (13)4.8标注弯曲件相关尺寸时,要考虑工艺性 (14)4.9弯曲件的回弹 (14)4.9.1折弯件的内圆角半径与板厚之比越大,回弹就越大。

.. 144.9.2从设计上抑制回弹的方法示例 (14)5拉伸 (15)5.1拉伸件底部与直壁之间的圆角半径大小要求 (15)5.2拉伸件凸缘与壁之间的圆角半径 (15)5.3圆形拉伸件的内腔直径 (15)5.4矩形拉伸件相邻两壁间的圆角半径 (15)5.5圆形无凸缘拉伸件一次成形时,其高度与直径的尺寸关系要求165.6拉伸件设计图纸上尺寸标注的注意事项 (16)5.6.1拉伸件产品尺寸的标准方法 (16)5.6.2拉伸件尺寸公差的标注方法 (16)6成形 (16)6.1加强筋 (17)6.2打凸间距和凸边距的极限尺寸 (17)6.3百叶窗 (17)6.4孔翻边 (18)7附录 (19)7.1附录A:高碳钢、低碳钢对应的公司常用材料牌号列表 (19)7.2附录B 压印工艺、压花工艺简介 (20)7.2.1压印工艺 (20)7.2.2压花工艺 (20)8参考文献 (21)前言本规范的其他系列规范:无与对应的国际标准或其他文件的一致性程度:无规范代替或作废的全部或部分其他文件:无与其他规范或文件的关系:无与规范前一版本相比的升级更改的内容:第一版,无升级更改信息。

螺纹孔冲孔翻边预加工孔径DIN 7952 Blatt 2尺寸为 mm 表中值为指导推荐值(见说明)s h/s预加工孔径 d4螺纹M2 M2.2 M2.5 M3 M3.5 M4 M5 M6 M8 M100.52 1.10.6 1.6 1.31.8 1.1 1.32 0.8 0.9 1.40.8 1.6 1.3 1.4 1.81.8 1.0 1.1 1.52 x x 1.2 1.91 1.6 1.1 1.2 1.6 2.2 2.61.8 x x 1.2 1.92.32 x x 1.4 1.8 2.31.2 1.6 1.3 22.3 2.71.8 x 1.5 1.92.32 x x 1.5 31.5 1.6 1.72.1 2.53.51.8 x x 1.8 32 x 2.5 3.62 1.6 2.4 3.4 4.21.8 x2.73.62 x 2.5 4.62.5 1.63.1 4 5.71.8 x 3 4.92 x 3.6 5.63 1.6 3.4 5.1 6.9 1.8 x 3.9 5.8用冲孔标记不能确定预加工孔。

按DIN7952-T1的翻边孔只能用成型冲压或钉孔法生产。

翻边螺纹孔的尺寸见DIN 7952-T1用冲孔标记不能确定预加工孔。

按DIN7952-B1的翻边孔只能用成型冲压或钉孔法 生产。

说明板材冲孔翻边的尺寸稳定性受很多实际因素的影响。

因此不可能涉及精确的尺寸,特别是 绝无技术的联合影响阻碍技术的发展。

因此与材料有关的规定就不计了。

但为了对制造翻边孔重要的资料应无错误,所以规定了预加工孔的推荐值。

这些推荐值与 翻边螺纹孔按DIN 7952-B1的内径d2有关,该螺纹内径公差带为5H 。

预加工孔直径的推荐值是计算的,并考虑初始材料体积与翻边加工后材料相等。

这个条件 满足等式:其中符号意义:d2 螺纹内径(成品尺寸) d4 预加工孔直径d5 翻边圈直径平均值h ’ 减少的翻边圈高度(考虑由于拉深螺纹内径的体积减少) 所 板材壁厚以前所用的螺纹M2.2和M2.6是在比较DIN 13 B1时ISO/R261中没有的螺纹尺寸。

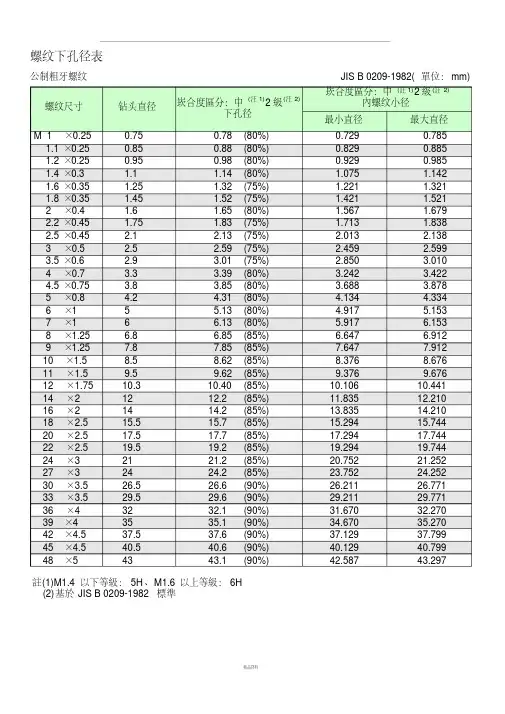

螺纹下孔径表公制粗牙螺纹JIS B 0209-1982(單位:mm)螺纹尺寸钻头直径崁合度區分:中(注1)2級(注2)下孔径崁合度區分:中(註1)2級(註2)內螺纹小径最小直径最大直径M1× 0.25 0.75 0.78 (80%) 0.729 0.7851.1 × 0.25 0.85 0.88 (80%) 0.829 0.8851.2 × 0.25 0.95 0.98 (80%) 0.929 0.9851.4 × 0.3 1.1 1.14 (80%) 1.075 1.1421.6 × 0.35 1.25 1.32 (75%) 1.221 1.3211.8 × 0.35 1.45 1.52 (75%) 1.421 1.5212× 0.4 1.6 1.65 (80%) 1.567 1.6792.2 × 0.45 1.75 1.83 (75%) 1.713 1.8382.5 × 0.45 2.1 2.13 (75%) 2.013 2.1383× 0.5 2.5 2.59 (75%) 2.459 2.5993.5 × 0.6 2.9 3.01 (75%) 2.850 3.0104× 0.7 3.3 3.39 (80%) 3.242 3.4224.5 × 0.75 3.8 3.85 (80%) 3.688 3.8785× 0.8 4.2 4.31 (80%) 4.134 4.334 6× 1 5 5.13 (80%) 4.917 5.153 7× 1 6 6.13 (80%) 5.917 6.153 8× 1.25 6.8 6.85 (85%) 6.647 6.912 9× 1.25 7.8 7.85 (85%) 7.647 7.912 10× 1.5 8.5 8.62 (85%) 8.376 8.676 11× 1.5 9.5 9.62 (85%) 9.376 9.676 12× 1.75 10.3 10.40 (85%) 10.106 10.441 14× 2 12 12.2 (85%) 11.835 12.210 16× 2 14 14.2 (85%) 13.835 14.210 18× 2.5 15.5 15.7 (85%) 15.294 15.744 20× 2.5 17.5 17.7 (85%) 17.294 17.744 22× 2.5 19.5 19.2 (85%) 19.294 19.744 24× 3 21 21.2 (85%) 20.752 21.252 27× 3 24 24.2 (85%) 23.752 24.252 30× 3.5 26.5 26.6 (90%) 26.211 26.771 33× 3.5 29.5 29.6 (90%) 29.211 29.771 36× 4 32 32.1 (90%) 31.670 32.27039 × 4 35 35.1 (90%) 34.670 35.27042 × 4.5 37.5 37.6 (90%) 37.129 37.79945 × 4.5 40.5 40.6 (90%) 40.129 40.79948 × 5 43 43.1 (90%) 42.587 43.297 註(1)M1.4以下等級:5H、M1.6以上等級:6H(2)基於JIS B 0209-1982標準螺纹下孔径表公制細牙螺纹JIS B 0211-1982(單位:mm)螺纹尺寸钻头直径崁合度區分:中(注1)2級(注2)下孔径崁合度區分:中(註1)2級(註2)內螺纹小径最小直径最大直径M2.5 × 0.35 2.2 2.22 (75%) 2.121 2.221 3× 0.35 2.7 2.72 (75%) 2.621 2.7213.5 × 0.35 3.2 3.22 (75%) 3.121 3.2214× 0.5 3.5 3.59 (75%) 3.459 3.5994.5 × 0.5 4 4.09 (75%) 3.959 4.0995× 0.5 4.5 4.59 (75%) 4.459 4.5995.5 × 0.5 5 5.09 (75%) 4.959 5.0996× 0.75 5.3 5.35 (80%) 5.188 5.378 7× 0.75 6.3 6.35 (80%) 6.188 6.378 8× 1 7 7.13 (80%) 6.917 7.153 8× 0.75 7.3 7.35 (80%) 7.188 7.378 9× 1 8 8.13 (80%) 7.917 8.153 9× 0.75 8.3 8.35 (80%) 8.188 8.378 10× 1.25 8.8 8.85 (85%) 8.647 8.912 10× 1 9 9.13 (80%) 8.917 9.153 10× 0.75 9.3 9.35 (80%) 9.188 9.378 11 × 1 10 10.13 (80%) 9.917 10.15311 × 0.75 10.3 10.35 (80%) 10.188 10.37812 × 1.5 10.5 10.62 (85%) 10.376 10.676 12 × 1.25 10.8 10.85 (85%) 10.647 10.912 12 × 1 11 11.13 (80%) 10.917 11.153 14 × 1.5 12.5 12.62 (85%) 12.376 12.67614 × 1 13 13.13 (80%) 12.917 13.15315 × 1.5 13.5 13.62 (85%) 13.376 13.67615 × 1 14 14.13 (80%) 13.917 14.15316 × 1.5 14.5 14.62 (85%) 14.376 14.67616 × 1 15 15.13 (80%) 14.917 15.15317 × 1.5 15.5 15.62 (85%) 15.376 15.67617 × 1 16 16.13 (80%) 15.917 16.15318 × 2 16 16.2 (85%) 15.835 16.210 18 × 1.5 16.5 16.62 (85%) 16.376 16.676 18 × 1 17 17.13 (80%) 16.917 17.153 20 × 2 18 18.2 (85%) 17.835 18.210 20 × 1.5 18.5 18.62 (85%) 18.376 18.67622 × 2 20 20.2 (85%) 19.835 20.21022 × 1.5 20.5 20.62 (85%) 20.376 20.67622 × 1 21 21.13 (80%) 20.917 21.15324 × 2 22 22.2 (85%) 21.835 22.21024 × 1.5 22.5 22.62 (85%) 22.376 22.67624 × 1 23 23.13 (80%) 22.917 23.15325 × 2 23 23.2 (85%) 22.835 23.21025 × 1.5 23.5 23.62 (85%) 23.376 23.67625 × 1 24 24.13 (80%) 23.917 24.153螺纹下孔径表公制細牙螺纹JIS B 0211-1982(單位:mm)螺纹尺寸钻头直径崁合度區分:中(注1)2級(注2)下孔径崁合度區分:中(註1)2級(註2)內螺纹小径最小直径最大直径M26 × 1.5 24.5 24.62 (85%) 24.376 24.67627 × 2 25 25.2(85%) 24.835 25.21027 × 1.5 25.5 25.62 (85%) 25.376 25.67627 × 1 26 26.13 (80%) 25.917 26.15328 × 2 26 26.2(85%) 25.835 26.21028 × 1.5 26.5 26.62 (85%) 26.376 26.67628 × 1 27 27.13 (80%) 26.917 27.15330 × 3 27 27.2 (85%) 26.752 27.25230 × 2 28 28.2 (85%) 27.835 28.21030 × 1.5 28.5 28.62 (85%) 28.376 28.67630 × 1 29 29.13 (80%) 28.917 29.15332 × 2 30 30.2 (85%) 29.835 30.21032 × 1.5 30.5 30.62 (85%) 30.376 30.67633 × 3 30 30.2 (85%) 29.752 30.25233 × 2 31 31.2 (85%) 30.835 31.21033 × 1.5 31.5 31.62 (85%) 31.376 31.67635 × 1.5 33.5 33.62 (85%) 33.376 33.67636 × 3 33 33.2 (85%) 32.752 33.25236 × 2 34 34.2 (85%) 33.835 34.21036 × 1.5 34.5 34.62 (85%) 34.376 34.67638 × 1.5 36.5 36.62 (85%) 36.376 36.67639 × 3 36 36.2 (85%) 35.752 36.25239 × 2 37 37.2 (85%) 36.835 37.21039 × 1.5 37.5 37.62 (85%) 37.376 37.67640 × 3 37 37.2 (85%) 36.752 37.25240 × 2 38 38.2 (85%) 37.835 38.21040 × 1.5 38.5 38.62 (85%) 38.376 38.67642 × 4 38 38.1 (90%) 37.670 38.27042 × 3 39 39.2 (85%) 38.752 39.25242 × 1.5 40.5 40.62 (85%) 40.376 40.676 45 × 4 41 41.1 (90%) 40.670 41.270 45 × 3 42 42.2 (85%) 41.752 42.252 45 × 2 43 43.2 (85%) 42.835 43.210 45 × 1.5 43.5 43.62 (85%) 43.376 43.676 48 × 4 44 44.1 (90%) 43.670 44.270 48 × 3 45 45.2 (85%) 44.752 45.25248 × 2 46 46.2 (85%)45.835 46.21048 × 1.5 46.5 46.62 (85%) 46.376 46.67650 × 3 47 47.2 (85%) 46.752 47.25250 × 2 48 48.2 (85%) 47.835 48.21050 × 1.5 48.5 48.62 (85%) 48.376 48.676註(1)等級:6H(2)基於JIS B 0211-1982標準螺纹下孔径表美制粗牙螺纹(單位:mm)螺纹尺寸钻头直径2B級螺纹下孔径內螺纹小径最小直径最大直径NO.1 -64UNC 1.55 1.57 (65%) 1.425 1.5822 -56 1.8 1.86 (65%) 1.695 1.8713 -48 2.1 2.14 (65%) 1.941 2.1464 -40 2.3 2.36 (70%) 2.157 2.3855 -40 2.6 2.69 (70%) 2.487 2.6976 -32 2.8 2.86 (75%) 2.642 2.8958 -32 3.4 3.52 (75%) 3.302 3.53010 -24 3.9 3.91 (80%) 3.683 3.96212 -24 4.5 4.57 (80%) 4.344 4.5971/4-20 5.1 5.25 (80%) 4.979 5.257 5/16-18 6.6 6.72 (80%) 6.401 6.731 3/8-16 8 8.15 (80%) 7.798 8.153 7/16 -14 9.4 9.50 (80%) 9.144 9.550 1/2-13 10.8 11.0 (80%) 10.592 11.023 9/16 -12 12.2 12.3 (85%) 11.989 12.446 5/8-11 13.6 13.8 (85%) 13.386 13.868 3/4-10 16.5 16.8 (80%) 16.307 16.840 7/8-9 19.5 19.6 (85%) 19.177 19.7611 -8 22.2 22.5 (85%) 21.971 22.60611/8 -7 25 25.2 (85%) 24.638 25.349 11/4 -7 28.2 28.4 (85%) 27.813 28.524 13/8 -6 30.8 31.0 (85%) 30.353 31.115 11/2 -6 34 34.2 (85%) 33.528 34.290 13/4 -5 39.5 39.8 (85%) 38.964 39.8272 - 4 45.2 45.3 (90%) 44.679 45.593螺纹下孔径表美制細牙螺纹(單位:mm)螺纹尺寸钻头直径2B級螺纹下孔径內螺纹小径最小直径最大直径NO.0-80UNF1.25 1.30 (65%) 1.182 1.3051 -72 1.55 1.61 (65%) 1.474 1.6122 -64 1.85 1.90 (65%) 1.756 1.9123 -56 2.1 2.17 (70%) 2.025 2.1974 -48 2.4 2.44 (70%) 2.271 2.4585 -44 2.7 2.74 (70%) 2.551 2.7406 -40 2.9 3.02 (70%) 2.820 3.0228 -36 3.5 3.59 (75%) 3.404 3.60610 -32 4.1 4.14 (80%) 3.963 4.16512 -28 4.6 4.70 (80%) 4.496 4.7241/4-28 5.5 5.56 (80%) 5.360 5.5885/16-24 6.9 7.02 (80%) 6.782 7.035 3/8-24 8.5 8.61 (80%) 8.382 8.6367/16-20 9.9 10.01 (80%) 9.729 10.033 1/2-20 11.5 11.60 (80%) 11.329 11.6079/16-18 12.9 13.07 (80%) 12.751 13.081 5/8-18 14.5 14.65 (80%) 14.351 14.681 3/4-16 17.5 17.59 (85%) 17.323 17.678 7/8-14 20.5 20.6(85%) 20.270 20.675 1-12 23.2 23.5(85%) 23.114 23.5711 1/8 -12 26.5 26.7(80%) 26.289 26.7461 1/4 -12 29.5 29.9(80%) 29.464 29.9211 3/8 -12 32.8 33.0(85%) 32.639 33.0961 1/2 -12 36 36.2(85%) 35.814 36.271螺纹下孔径表英制粗牙螺纹(單位:mm)螺纹尺寸下孔径嵌合率A列(硬材質) B列(軟材質) A列直径B列直径內螺纹最小径內螺纹最大径W 1/8 2.6 2.5 70.7 83.0 70.0 88.3 3/16 3.7 3.6 78.4 85.8 70.0 88.3 1/4 5.1 5.0 76.9 83.0 70.5 88.3 5/16 6.6 6.5 74.0 99.5 70.1 88.4 3/8 8.0 7.9 75.0 80.0 69.5 88.2 7/16 9.4 9.3 73.7 80.0 69.0 88.81/2 10.7 10.5 73.8 81.2 69.0 88.29/16 12.3 12.0 73.4 84.4 69.0 88.25/8 13.7 13.5 73.5 80.3 69.6 88.53/4 16.7 16.5 72.3 78.4 69.6 88.37/8 19.5 19.3 75.4 80.9 70.1 88.41 22.4 22.0 73.8 83.6 71.0 88.21 1/825.0 24.8 76.9 81.3 72.0 88.41 1/428.3 28.0 74.3 80.7 72.0 88.41 3/830.5 30.3 81.6 85.3 73.8 88.61 1/233.8 33.5 79.3 84.8 73.8 88.61 5/836.0 35.7 81.1 85.7 74.8 88.31 3/439.2 39.0 80.7 83.8 74.8 88.31 7/841.8 41.5 80.6 84.7 74.7 88.42 45.0 44.7 80.2 84.4 74.7 88.4螺纹下孔径表英制管用螺纹(單位:mm)管用螺纹尺寸JIS B 0203 JIS B 2301 錐管內螺纹Rc(PT) 平行內螺纹Rp(PS) 錐管內螺纹計算值下孔径計算值下孔径計算值下孔径1/16 6.230 6.2 6.490 6.5 --1/8 8.235 8.2 8.495 8.5 8.191 8.2 1/4 10.941 10.9 11.341 11.4 10.945 10.9 3/8 14.428 14.4 14.846 14.9 14.388 14.4 1/2 17.950 18 18.489 18.5 17.943 18 3/4 23.349 23 23.975 24 23.305 23 1 29.423 29 30.111 30 29.353 29 1 1/437.940 38 38.772 39 37.890 381 1/243.833 44 44.565 45 43.720 432 55.412 55 56.476 56 55.406 552 1/270.701 71 72.009 72 70.788 703 83.201 83 84.709 85 83.364 833 1/295.547 96 97.155 97 95.747 954 107.834 108 109.855 110 108.322 1085 133.110 133 135.255 135 133.597 1336 158.510 159 160.655 161 158.810 1587 183.360 183 185.954 1868 208.560 209 211.354 2129 233.960 234 236.754 23710 259.166 259 262.154 26212 309.747 310 312.875 313螺纹下孔径表英制平行管用螺纹PF(G) (單位:mm) 螺纹下孔径內螺纹小径(參考)尺寸大径標準嵌合高度H系列100 95 90 85 80 75 70 65 60 最小直径最大直径G 1/16 7.723 0.5808 6.56 6.62 6.68 6.74 6.79 6.85 6.91 6.97 7.03 6.843 6.561 G(PF)1/8 9.728 〞8.57 8.62 8.68 8.74 8.80 8.86 8.92 8.97 9.03 8.848 8.566 1/4 13.157 0.8560 11.53 11.62 11.70 11.79 11.87 11.96 12.04 12.13 11.890 11.445 3/8 16.662 〞14.95 15.04 15.12 15.21 15.29 15.38 15.46 15.55 15.64 15.395 14.950 1/2 20.955 1.1618 18.8 18.9 19.0 19.1 19.2 19.3 19.4 19.6 19.172 18.631 5/8 22.911 〞20.6 20.7 20.8 20.9 21.0 21.2 21.3 21.4 21.5 21.130 20.589 3/4 26.441 〞24.2 24.4 24.5 24.6 24.7 24.8 24.9 25.0 24.658 24.117 7/8 30.201 〞27.9 28.0 28.1 28.2 28.3 38.5 28.6 28.7 28.8 28.418 27.877 1 33.249 14.786 30.3 30.4 30.6 30.7 30.9 31.0 31.2 31.3 31.5 30.931 30.2911 1/837.897 〞35.1 35.2 35.4 35.5 35.7 35.8 35.9 36.5 35.579 34.939 1 1/441.910 〞39.0 39.1 39.2 39.4 39.6 39.7 39.8 40.0 40.1 39.592 38.952 1 3/844.323 〞41.4 41.5 41.7 41.8 42.0 42.1 42.2 42.4 42.6 42.005 41.3651 1/247.803 〞45.0 45.1 45.3 45.4 45.6 45.7 45.9 46.0 45.485 49.0231 5/851.910 〞49.2 49.3 49.5 49.6 49.8 49.9 50.0 50.2 49.672 50.7881 3/453.746 〞50.8 50.9 51.1 51.2 51.4 51.5 51.7 52.0 52.0 51.428 56.6562 59.614 〞56.8 57.0 57.1 57.2 57.4 57.5 57.8 57.8 57.296使用粗線左側數據作為攻絲前的底孔直径,可加工符合JIS B 0202的A級或B級的內螺纹小径。

翻孔与翻边A、翻圆孔在板料冲压件上,常常有翻孔(通常用于孔边缘翻成竖立边或做螺纹底孔用)与翻边(外边缘翻成竖立边)的工艺。

本文着重论述翻螺纹底孔(翻孔边缘当然也在其中啦)的冲压成形工艺、计算方法以及冲模结构。

薄板冲压件进行螺纹联接,需要有大于料厚的联接螺纹长度,以确保其联接可靠性,增强其负载能力,才能达到使薄板冲件联接牢靠、重量小的目的,从而使其成为结实、轻巧、紧凑的理想结构零件。

在仪器仪表、电子电器、各类家电、家用器具、玩具等产品的板料冲压件上,经常采用M2-M10的小螺纹联接结构。

大量采用翻孔和翻边等工艺方法,冲成这些小螺纹底孔,再施以攻丝。

不仅能取代钻孔而且大幅度提高生产效率,同时能获得精确尺寸、一致性好的底孔,并可使螺纹联接有足够的长度,从而确保其联接可靠性及设计要求的承载能力。

1、螺纹底孔的计算合适螺纹底孔的大小,不仅取决于螺纹直径,而且与其螺距有着密切的关系,通常可按下式计算:当tL≤1时,取:螺纹底孔直径dZ=螺纹直径d-螺距tL当tL>1时,取:螺纹底孔直径dZ=螺纹直径d-(1.04~1.06) 螺距tL式中tL-螺距,mmdz-螺纹底孔直径,mmd-螺纹直径,mm也可不必计算,直接查表1 就可以了。

表1; 螺纹底孔直径的合理值(mm) [细牙螺纹可以查其它教科书]螺纹直径d 螺距tL 底孔直径dzM1 M2M3M4M5M6M8M10M12M14M16M18M20 0.25 0.40.50.70.811.251.51.75222.52.5 0.75 1.62.53.34.256.78.510.211.913.915.417.42、冲制螺纹底孔的基本工艺方法用冷冲压冲制板料冲压件上螺纹底孔的主要工艺方法有如下几种:(1)厚料冲孔:当冲件厚t可以满足螺纹联接所需长度时,可用冲孔工艺解决。

通常在这种情况下,多为厚料冲小孔,即冲制螺纹底孔的直径dz,见表2。

螺纹联接的最小有效长度取决于螺纹直径、螺距并与联接件的材料种类密切相关。

DKBA 华为技术有限公司企业技术规范DKBA4031—2003.06 钣金结构件可加工性设计规范2003—06—30发布2003-07-XX实施华为技术有限公司发布目次前言 (5)1范围和简介 (6)1.1范围 (6)1.2简介 (6)1.3关键词 (6)2规范性引用文件 (6)3冲裁 (6)3.1冲裁件的形状和尺寸尽可能简单对称,使排样时废料最少。

. 63.2冲裁件的外形及内孔应避免尖角。

(6)3.3冲裁件应避免窄长的悬臂与狭槽 (7)3。

4冲孔优先选用圆形孔,冲孔有最小尺寸要求 (7)3.5冲裁的孔间距与孔边距 (8)3.6折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离 83.7螺钉、螺栓的过孔和沉头座 (8)3。

8冲裁件毛刺的极限值及设计标注 (9)3。

8。

1冲裁件毛刺的极限值 (9)3.8。

2设计图纸中毛刺的标注要求 (9)4折弯 (10)4。

1折弯件的最小弯曲半径 (10)4.2弯曲件的直边高度 (10)4。

2。

1一般情况下的最小直边高度要求 (10)4.2.2特殊要求的直边高度 (11)4.2.3弯边侧边带有斜角的直边高度 (11)4。

3折弯件上的孔边距 (11)4.4局部弯曲的工艺切口 (12)4.4.1折弯件的弯曲线应避开尺寸突变的位置 (12)4。

4.2当孔位于折弯变形区内,所采取的切口形式 (12)4。

5带斜边的折弯边应避开变形区 (13)4。

6打死边的设计要求 (13)4.7设计时添加的工艺定位孔 (13)4。

8标注弯曲件相关尺寸时,要考虑工艺性 (14)4.9弯曲件的回弹 (14)4。

9.1折弯件的内圆角半径与板厚之比越大,回弹就越大。

.. 144.9。

2从设计上抑制回弹的方法示例 (14)5拉伸 (15)5.1拉伸件底部与直壁之间的圆角半径大小要求 (15)5。

2拉伸件凸缘与壁之间的圆角半径 (15)5。

3圆形拉伸件的内腔直径 (15)5.4矩形拉伸件相邻两壁间的圆角半径 (15)5。

螺纹孔参照表很全⾯最⼤最⼩最⼤最⼩G4-G6G7-G8G9G4-G6G7-G8硬材软材M1.0*0.250.750.7850.729M12*1.011.0011.15310.917M1.0*0.250.860.88No.2-56UNC 1.94 2.65 2.60M1.1*0.250.850.8850.829M12*0.511.5011.52011.400M1.1*0.250.960.98No.3-48 2.23 3.25 3.20M1.2*0.250.950.9850.929M14*1.512.5012.67612.376M1.2*0.25 1.06 1.08No.4-40 2.50 3.75 3.70M1.4*0.31.10 1.142 1.075M14*1.013.0013.15312.917M1.4*0.3 1.24 1.25No.5-40 2.83 5.10 5.00M1.6*0.351.25 1.321 1.221M15*1.513.5013.67613.376M1.6*0.35 1.41 1.43No.6-32 3.07 6.60 6.50M1.7*0.351.35 1.421 1.321M15*1.014.0014.15313.917M1.7*0.35 1.51 1.53No.8-32 3.73 3.778.007.90M1.8*0.351.45 1.521 1.421M16*1.514.5014.67614.376M1.8*0.35 1.61 1.63No.10-24 4.24 4.309.409.30M2.0*0.41.60 1.679 1.567M16*1.015.0015.15314.917M2*0.4 1.78 1.80No.12-24 4.90 4.9610.7010.50M2.2*0.451.75 1.838 1.713M17*1.515.5015.67615.376M2.2*0.45 1.95 1.981/4 -20 5.7212.3012.00M2.3*0.41.90 1.979 1.867M17*1.016.0016.15315.917M2.3*0.4 2.08 2.105/16 -187.2413.7013.50M2.5*0.452.10 2.138 2.013M18*2.016.0016.21015.835M2.5*0.45 2.25 2.283/8 -168.7416.7016.50M2.6*0.452.20 2.238 2.113M18*1.516.5016.67616.376M2.6*0.45 2.35 2.387/16 -1410.2019.5019.30M3.0*0.52.50 2.599 2.459M18*1.017.0017.15316.917M3.0*0.5 2.73 2.751/2 -1311.2722.4022.00M3.0*0.62.40 2.440 2.280M20*2.018.0018.21017.835M3.5*0.6 3.17 3.20No.2-64UNF 1.9725.0024.80M3.5*0.62.903.010 2.850M20*1.518.5018.67618.376M4.0*0.7 3.62 3.65 3.69No.3-56 2.2728.3028.00M4.0*0.73.30 3.422 3.242M20*1.019.0019.15318.917M5.0*0.84.56 4.60 4.64No.4-48 2.56M4.0*0.753.25 3.326 3.106M22*2.020.0020.21019.835M6.0*1.0 5.45 5.50 5.55No.5-44 2.86M4.5*0.753.80 3.878 3.688M22*1.520.5020.67620.376M7.0*1.0 6.45 6.50 6.55No.6-40 3.16M5.0*0.84.20 4.334 4.134M22*1.021.0021.15320.917M8.0*1.257.317.387.44No.8-36 3.78M5.0*0.94.10 4.170 3.930M24*2.022.0022.21021.835M10*1.59.189.259.32No.10-32 4.39 4.43M6.0*1.05.00 5.153 4.917M24*1.522.5022.67622.376M10*1.259.319.389.44No.12-28 4.99 5.04SM1/8 -40M7.0*1.06.00 6.153 5.917M24*1.023.0023.15322.917M12*1.7511.0411.1211.211/4 -28 5.85 5.90SM1/8 -44M8.0*1.256.80 6.912 6.647M25*2.023.0023.21022.835M12*1.2511.3111.3811.445/16 -247.367.41SM9/64 -40M9.0*1.257.807.9127.647M25*1.523.5023.67623.3763/8 -249.00SM11/64-40M10*1.58.508.6768.376M25*1.024.0024.15323.9177/16 -2010.48SM3/16 -32M11*1.59.509.6769.376M26*1.524.5024.67624.3761/2 -2012.07SM3/16 -28M12*1.7510.3010.44110.106M27*2.025.0025.21024.835SM7/32 -32M14*2.012.0012.21011.835M27*1.525.5025.67625.376SM15/64-28M16*2.014.0014.21013.835M27*1.026.0026.15325.917SM1/4 -40M18*2.515.5015.74415.294M28*2.026.0026.21025.835SM1/4 -28M20*2.517.5017.74417.294M28*1.526.5026.67626.376SM9/32 -28M22*2.519.5019.74419.294M28*1.027.0027.15326.917规格最⼤SM11/32-28M24*3.021.0021.25220.752M30*3.027.0027.25226.752(UNC)最⼤最⼩PS 1/16 - 28 6.50 6.632SM3/8 -28M27*3.024.0024.25223.752M30*2.028.0028.21027.835 (螺丝⽛外径)PS 1/8 - 288.508.637SM7/16 -28M30*3.526.5026.77126.211M30*1.528.5028.67628.376No.1-64(1.854) 1.55 1.582 1.425PS 1/4 - 1911.4011.549M30*1.029.0029.15328.917No.2-56(2.184) 1.80 1.871 1.695PS 3/8 - 1915.0015.054M32*2.030.0030.21029.835No.3-48(2.515) 2.10 2.146 1.941PS 1/2 - 1418.5018.773M32*1.530.5030.67630.376No.4-40(2.845) 2.30 2.385 2.157PS 3/4 - 1424.0024.259M33*3.030.0030.25229.752No.5-40(3.175) 2.60 2.697 2.487PS 1 - 1130.2030.471M33*2.031.0031.21030.835No.6-32(3.505) 2.80 2.895 2.642PS 1-1/4 - 1138.8039.132最⼤最⼩M33*1.531.5031.67631.376No.8-32(4.166) 3.40 3.530 3.302PS 1-1/2 - 1144.8045.025M1.0*0.20.800.8210.783M35*1.533.5033.67633.376No.10-24(4.826) 3.90 3.962 3.683PS 2 - 1156.5056.836M1.1*0.20.900.9210.883M36*3.033.0033.25232.752No.12-24(5.486) 4.50 4.597 4.344M1.2*0.2 1.00 1.0210.983M36*2.034.0034.21033.8351/4 - 20 5.10 5.257 4.979M1.4*0.2 1.20 1.221 1.183M36*1.534.5034.67634.3765/16 - 18 6.60 6.7316.401M1.6*0.2 1.40 1.421 1.3833/8 - 168.008.1537.798M1.7*0.2 1.45 1.500 1.4607/16 - 149.409.5509.144M1.8*0.2 1.60 1.621 1.5831/2 - 1310.8011.02310.592使⽤绞⼑时不⽤绞⼑时M2.0*0.25 1.75 1.785 1.7299/16 - 1212.2012.44611.989PT 1/16 -28 6.10 6.20 6.244 6.384M2.2*0.25 1.95 1.985 1.929规格5/8 - 1113.6012.86813.386PT 1/8 -288.108.208.4298.388M2.3*0.25 2.05 2.061 2.001(UNF)最⼤最⼩3/4 - 1016.5018.84016.307PT 1/4 -1910.7011.0010.96211.174M2.5*0.35 2.20 2.221 2.1217/8 - 919.5019.76119.177PT 3/8 -1914.2014.5014.44814.658M2.6*0.35 2.20 2.246 2.186No.0-80(1.524) 1.25 1.305 1.182 1 - 822.2022.60621.971PT 1/2 -1417.6018.0017.97918.263M3.0*0.35 2.70 2.721 2.621No.1-72(1.854) 1.55 1.612 1.4741-1/8 - 725.0025.34924.638PT 3/4 -1423.0023.5023.37823.663M3.5*0.35 3.20 3.221 3.121No.2-64(2.184) 1.85 1.912 1.7561-1/4 - 728.2028.52427.813PT 1 -1129.0029.5029.45929.822M4.0*0.5 3.50 3.599 3.459No.3-56(2.515) 2.10 2.197 2.0251-3/8 - 630.8031.11530.353PT 1-1/4 -1137.5038.0037.97638.339M4.5*0.5 4.00 4.099 3.959No.4-48(2.845) 2.40 2.458 2.2711-1/2 - 634.0034.29033.528PT 1-1/2 -1143.4044.0043.86944.232M5.0*0.5 4.50 4.599 4.459No.5-44(3.175) 2.70 2.740 2.5511-3/4 - 539.5039.82738.964PT 2 -1154.9055.5055.41255.844M5.5*0.55.00 5.099 4.959No.6-40(3.505) 2.90 3.022 2.820 2 - 4-1/245.2045.59344.679M6.0*0.755.30 5.378 5.188No.8-36(4.166) 3.50 3.606 3.404M6.0*0.55.50 5.550 5.400No.10-32(4.826) 4.10 4.165 3.963M7.0*0.756.30 6.378 6.188No.12-28(5.846) 4.60 4.724 4.496M7.0*0.56.50 6.550 6.4001/4 - 28 5.50 5.588 5.360M8.0*1.07.007.153 6.9175/16 - 24 6.907.035 6.782规格M8.0*0.757.307.3787.1883/8 - 248.508.6368.382(UNEF)最⼤最⼩使⽤绞⼑时不⽤绞⼑时M8.0*0.57.507.5207.4007/16 - 209.9010.0339.729No.12 - 32 4.70 4.826 4.6231/16 - 27 6.10 6.25M9.0*1.08.008.1537.9171/2 - 2011.5011.60711.3291/4 - 32 5.60 5.690 5.4861/8 -278.338.43M9.0*0.758.308.3788.1889/16 - 1812.9013.08112.7515/16 - 327.107.2647.0871/4 -1810.7211.13M10*1.258.808.9128.4675/8 - 1814.5014.68114.3513/8 - 328.708.8658.6613/8 -1814.2714.27M10*1.09.009.1538.9173/4 - 1617.5017.67817.3237/16 - 2810.2010.33810.1351/2 -1417.4817.86M10*0.759.309.3789.1887/8 - 1420.5020.67520.2701/2 - 2811.8011.93811.7093/4 -1422.6323.01M10*0.59.509.5209.400 1 - 1223.2023.57123.1149/16 - 2413.2013.38613.132 1 -11-1/228.5828.98M11*1.010.0010.1539.9171-1/8 - 1226.5026.74626.2895/8 - 2414.8014.98614.7321-1/4 -11-1/237.3137.69M11*0.7510.3010.37810.1881-1/4 - 1229.5029.92129.4643/4 - 2017.8017.95817.6781-1/2 -11-1/243.6644.04M12*1.510.5010.67610.3761-3/8 - 1232.8033.09632.6397/8 - 2021.0021.13320.853 2 -11-1/255.5855.96M12*1.2510.8010.91210.6471-1/2 - 1236.036.27135.814 1 - 2024.0024.30824.028螺纹攻⽛钻孔径和滚造径对照表本表所推选之钻头孔径,是针对攻⽛加⼯时,能够很容易的了解钻孔直径;⽽依据市售之标准钻头所选定的。