钻模板的类型

- 格式:docx

- 大小:125.48 KB

- 文档页数:3

钻床夹具简称钻模用于加工孔及螺纹,主要由钻套、钻模板、定位及夹紧装置夹具体组成。

其主要类型有以下几种:(1)固定式钻模:在使用中,这类钻模在机床上的位置固定不动,而且加工精度较高,主要用于立式钻床上加工直径较大的单孔或摇臂钻床加工平行孔系。

(2)回转式钻模:这类钻模上有分度装置,因此可以在工件上加工出若干个绕轴线分布的轴向或径向孔系。

(3)翻转式钻模:主要用于加工小型工件不同表面上的孔,孔径小于f8~f10mm,它可以减少安装次数,提高被加工孔的位置精度。

其结构较简单,加工钻模一般手工进行翻转,所以夹具及工件应小于10kg为宜。

(4)盖板式钻模:这种钻模无夹具体,其定位元件和夹紧装置直接装在钻模板上。

钻模板在工件上装夹,适合于体积大而笨重的工件上的小孔加工。

夹具、结构简单轻便,易清除切屑,但是每次夹具需从工件上装卸,较费时,故此钻模的质量一般不宜超过10kg。

(5)滑柱式钻模:滑柱式钻模是带有升降钻模板的通用可调夹具,这种钻模有结构简单、操作方便、动作迅速、制造周期短的优点,生产中应用较广。

钻床类夹具的种类及其构造这类夹具主要是用来保被加工孔的位置精度,钻床夹具的种类繁多,根据被加工孔的分布情况和钻模板的特点,一般分为固定式、分度式、翻转式、盖板式和滑柱式等几种类型。

夹具是设计用于在工件切割过程中引导切割工具并支承、定位和支撑工件的工件夹持装置。

夹具大致分为两种:钻孔夹具和镗孔夹具。

其中,目前以钻孔夹具为常见。

钻孔夹具一般在钻孔、开孔和铰孔时使用,不过,亦可用于钻孔装埋、扩孔、倒角和锪孔。

镗孔夹具则一般专门在需要按照精确且预先设定的尺寸镗孔时使用。

这两种夹具的基本设计其实是一样的。

唯一的主要区别在于,镗孔夹具一般配有在机械操作中用于支撑镗孔杆外端的导套或导轴。

在设计任何一种夹具的时候,都要把许多细节考虑在内。

虽然其中一些细节,比如定位、支撑和夹持,因为这些细节对夹具设计起很大作用。

由于每种夹具都具有相似的结构,因此,其中一种夹具的设计要点一般亦适用于另一种夹具。

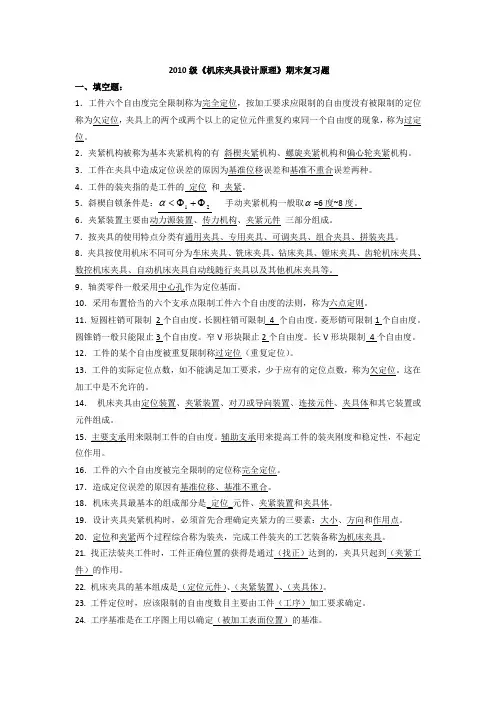

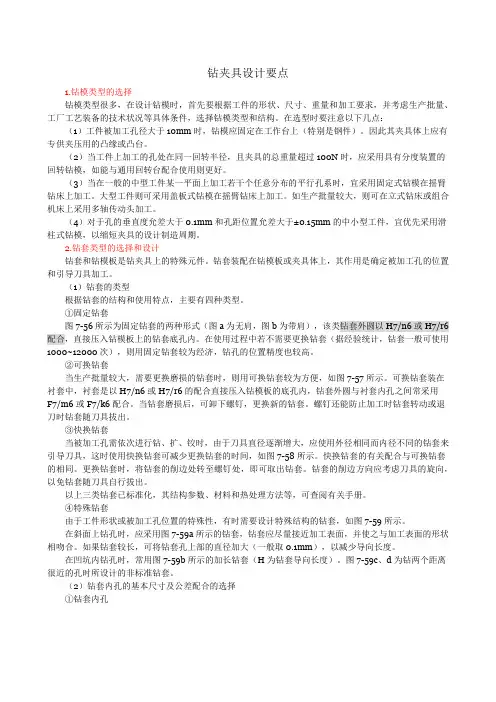

钻模板的类型来源:作者:发布时间:2007-08-16钻模板通常是装配在夹具体或支架上,或与夹具体上的其它元件相连接,常见的有以下几种类型:①固定式钻模板如图7-62a所示,这种钻模板是直接固定在夹具体上的,故钻套相对于夹具体也是固定的,钻孔精度较高。

但是这种结构对某些工件而言,装拆不太方便。

该钻模板与夹具体多采用圆锥销定位、螺钉紧固的结构。

对于简单钻模也可采用整体铸造或焊接结构。

②分离式钻模板如图7-62b所示,这种钻模板与夹具体是分离的,并成为一个独立部分,且模板对工作要确定定位要求。

工件在夹具体中每装卸一次,钻模板也要装卸一次。

该钻模板钻孔精度较高,但装卸工件的时间较长,因而效率较低。

③铰链式钻模板如图7-62c所示,这种钻模板是通过铰链与夹具体或固定支架连接在一起的,钻模板可绕铰链轴翻转。

铰链轴和钻模板上相应孔的配合为基轴制间隙配合(G7/h6),铰链轴和支座孔的配合为基轴制过盈配合(N7/h6),钻模板和支座两侧面间的配合则按基孔制间隙配合(H7/g6)。

当钻孔的位置精度要求较高时,应予配制,并将钻模板与支座侧面间的配合间隙控制在0.01~0.02mm之内。

同时还要注意使钻模板工作时处于正确位置。

图7-63所示是为保证这一要求的几种常用结构,设计时可根据情况选用。

这种钻模板常采用蝶形螺母锁紧,装卸工件比较方便,对于钻孔后还需要进行锪平面、攻丝等工步尤为适宜。

但该钻模板可达到的位置精度较低,结构也较复杂。

④悬挂式钻模板如图7-62d所示,这种钻模板是悬挂在机床主轴或主轴箱上,随主轴的往复移动而靠紧工件或离开,它多与组合机床或多头传动轴联合使用。

图中钻模板4由锥端紧定螺钉将其固定在导柱2上,导柱2的上部伸入多轴传动头6的座架孔中,从而将钻模板4悬挂起来;导柱2的下部则伸入夹具体1的导孔中,使钻模板4准确定位。

当多轴传动头6向下移动进行加工时,依靠弹簧5压缩时产生的压力使钻模板4向下靠紧工件。

2010级《机床夹具设计原理》期末复习题一、填空题:1.工件六个自由度完全限制称为完全定位,按加工要求应限制的自由度没有被限制的定位称为欠定位,夹具上的两个或两个以上的定位元件重复约束同一个自由度的现象,称为过定位。

2.夹紧机构被称为基本夹紧机构的有 斜楔夹紧机构、螺旋夹紧机构和偏心轮夹紧机构。

3.工件在夹具中造成定位误差的原因为基准位移误差和基准不重合误差两种。

4.工件的装夹指的是工件的 定位 和 夹紧。

5.斜楔自锁条件是:21Φ+Φ<α 手动夹紧机构一般取α=6度~8度。

6.夹紧装置主要由动力源装置、传力机构、夹紧元件 三部分组成。

7.按夹具的使用特点分类有通用夹具、专用夹具、可调夹具、组合夹具、拼装夹具。

8.夹具按使用机床不同可分为车床夹具、铣床夹具、钻床夹具、镗床夹具、齿轮机床夹具、数控机床夹具、自动机床夹具自动线随行夹具以及其他机床夹具等。

9.轴类零件一般采用中心孔作为定位基面。

10.采用布置恰当的六个支承点限制工件六个自由度的法则,称为六点定则。

11.短圆柱销可限制 2个自由度。

长圆柱销可限制 4 个自由度。

菱形销可限制1个自由度。

圆锥销一般只能限止3个自由度。

窄V 形块限止2个自由度。

长V 形块限制 4个自由度。

12.工件的某个自由度被重复限制称过定位(重复定位)。

13.工件的实际定位点数,如不能满足加工要求,少于应有的定位点数,称为欠定位。

这在加工中是不允许的。

14. 机床夹具由定位装置、夹紧装置、对刀或导向装置、连接元件、夹具体和其它装置或元件组成。

15.主要支承用来限制工件的自由度。

辅助支承用来提高工件的装夹刚度和稳定性,不起定位作用。

16.工件的六个自由度被完全限制的定位称完全定位。

17.造成定位误差的原因有基准位移、基准不重合。

18.机床夹具最基本的组成部分是_定位_元件、夹紧装置和夹具体。

19.设计夹具夹紧机构时,必须首先合理确定夹紧力的三要素:大小、方向和作用点。

平底钻和尖底钻的模板

摘要:

1.平底钻和尖底钻的定义及区别

2.平底钻的特点和应用

3.尖底钻的特点和应用

4.平底钻和尖底钻在实际操作中的优势和劣势

5.选择合适的钻头的重要性

正文:

平底钻和尖底钻是两种常见的钻头类型,它们在不同的领域有着不同的应用。

平底钻的底部是平的,而尖底钻的底部是尖的。

这两种钻头在操作过程中各有优势和劣势,选择合适的钻头对于工作的顺利进行至关重要。

平底钻的特点是能够在材料表面形成平稳的切削,因此适合在较软的材料上进行钻孔。

例如,在木材、塑料和纸张等材料上,平底钻能够提供更平整的切削面,使钻孔更加精确。

此外,平底钻在操作过程中不容易产生振动,降低了钻头断裂的风险。

尖底钻则适用于在较硬的材料上进行钻孔。

由于其底部是尖的,能够在硬材料上形成较深的切削,从而提高钻孔效率。

此外,尖底钻在操作过程中能够更好地集中力量,因此适用于在较厚的材料上进行钻孔。

然而,尖底钻在操作过程中容易产生振动,因此需要更加小心使用,避免钻头断裂。

在实际操作中,平底钻和尖底钻各有优势和劣势。

平底钻适合在较软的材料上进行精确钻孔,而尖底钻则适合在较硬的材料上进行高效钻孔。

在选择钻

头时,需要根据实际需求和材料特性进行判断。

如果选择不合适的钻头,可能会导致钻孔效果不佳,甚至钻头断裂,影响工作进度。

总之,平底钻和尖底钻在不同的材料和场合有着不同的应用。

了解它们的特点和优势,能够帮助我们更好地选择合适的钻头,提高钻孔效率和质量。

机械制造工艺学(王先逵)习题及答案第六章机床夹具设计1、什么是机床夹具?举例说明夹具在机械加工中的作用。

答:机床夹具是在机床上用以装夹工件的一种装置,其作用是使工件相对于机床或刀具有个正确的位置,并在加工过程中保持这个位置不变。

机床夹具的功用:①稳定保证工件的加工精度;②减少辅助工时,提高劳动生产率;③扩大机床的使用范围,实现一机多能。

举例:用V形块,用三爪卡盘,顶尖可很好的保证工件的定位精度,以及工件相对于刀具和机床的位置精度.如图a.b2、机床夹具通常由哪几部分组成?答:机床夹具的组成部分:1.定位元件, 2.夹紧装置 3.对刀引导元件 4.连接元件5.夹具体, 6.其它元件或装置3、常见的定位方式、定位元件有哪些?答:⑴工件以平面定位:圆柱支承、可调支承、自位支承、辅助支承⑵工件以外圆定位:V形块、定位套、半园套、圆锥套⑶工件以圆孔定位:定位销、圆锥销、定位心轴⑷工件以组合表面定位:一面两销4、辅助支承与自位支承有何不同?答:辅助支承用来提高支承件零件刚度,不是用作定位支承点,不起消除自由度作用;自位支承是支承本身在定位过程中所处的位置,是随工件定位基准位置的变化而自动与之适应,但一个自位支承只起一个定位支承点的作用.5、什么是定位误差?试述产生定位误差的原因。

答:定位误差:是由于工件定位造成的加工面相对工序基准的位置误差,由于对同一批工件说,刀具调整后位置是不动的,即被加工表面的位置相对于定位基准是不变的,因此定位误差就是工序基准在加工尺寸方向上的最大变动量.造成定位误差的原因:⑴定位基准和工序基准不一致所引起的基准不重合误差Δjb⑵由于定位副制造误差及配合间隙所引起的定位误差,即基准位移误差Δjw7、工件在夹具中夹紧时对夹紧力有何要求?答:⑴方向:①夹紧力的作用方向不破坏工件定位的准确性和可靠性②夹紧力方向应使工件变形尽可能小③夹紧力方向应使所需夹紧力尽可能小;⑵夹紧力作用点:①夹紧力作用点应靠近支承元件的几何中心或几个支承元件所形成的支撑面内②夹紧力作用点应落在工件刚度较好的部位上③夹紧力作用点应尽可能靠近被加工表面;⑶夹紧力的大小:夹紧力的大小主要确定方法有经验类比和分析计算法。

孔加工常用工艺装备(4)时间:2009-4-28 人气:809来源:机电商情网(二)钻夹具设计要点1.钻模类型的选择钻模类型很多,在设计钻模时,首先要根据工件的形状、尺寸、重量和加工要求,并考虑生产批量、工厂工艺装备的技术状况等具体条件,选择钻模类型和结构。

在选型时要注意以下几点:(1)工件被加工孔径大于10mm时,钻模应固定在工作台上(特别是钢件)。

因此其夹具体上应有专供夹压用的凸缘或凸台。

(2)当工件上加工的孔处在同一回转半径,且夹具的总重量超过100N时,应采用具有分度装置的回转钻模,如能与通用回转台配合使用则更好。

(3)当在一般的中型工件某一平面上加工若干个任意分布的平行孔系时,宜采用固定式钻模在摇臂钻床上加工。

大型工件则可采用盖板式钻模在摇臂钻床上加工。

如生产批量较大,则可在立式钻床或组合机床上采用多轴传动头加工。

(4)对于孔的垂直度允差大于0.1mm和孔距位置允差大于±0.15mm的中小型工件,宜优先采用滑柱式钻模,以缩短夹具的设计制造周期。

2.钻套类型的选择和设计钻套和钻模板是钻夹具上的特殊元件。

钻套装配在钻模板或夹具体上,其作用是确定被加工孔的位置和引导刀具加工。

(1)钻套的类型根据钻套的结构和使用特点,主要有四种类型。

①固定钻套图7-56所示为固定钻套的两种形式(图a为无肩,图b为带肩),该类钻套外圆以H7/n6或H7/r6配合,直接压入钻模板上的钻套底孔内。

在使用过程中若不需要更换钻套(据经验统计,钻套一般可使用1000~12000次),则用固定钻套较为经济,钻孔的位置精度也较高。

当生产批量较大,需要更换磨损的钻套时,则用可换钻套较为方便,如图7-57所示。

可换钻套装在衬套中,衬套是以H7/n6或H7/r6的配合直接压入钻模板的底孔内,钻套外圆与衬套内孔之间常采用F7/m6或F7/k6配合。

当钻套磨损后,可卸下螺钉,更换新的钻套。

螺钉还能防止加工时钻套转动或退刀时钻套随刀具拔出。

钻模板简介钻模板是一种用于钻石加工的工具。

它是一种特殊形状的模具,用于切割和打磨钻石。

钻模板通常由金属或合成材料制成,具有精确的几何形状,以确保最终钻石的形状和切割质量。

钻模板的种类钻模板根据用途和形状的不同可以分为多个种类。

以下是几种常见的钻模板类型:圆形模板圆形模板是最常用的钻模板之一。

它用于切割圆形钻石,因为圆形是最常见和传统的钻石形状。

圆形模板具有一个中心孔和多个省钻孔,用于指导切割工具。

方形模板方形模板适用于切割方形或矩形钻石。

该模板具有直角和四个相等的边,用于确保最终钻石的形状准确。

椭圆模板椭圆模板用于切割椭圆形或椭圆形的钻石。

它具有两个不同的半径和两个焦点,使得钻石的形状成为一个椭圆。

心形模板心形模板用于切割心形钻石。

它具有一个特殊的形状,其中两侧对称,并且具有一个凹形的顶部,形状类似于一个心脏。

其他形状模板除了上述常见形状外,还有许多其他特殊形状的钻模板,如梨形、马眼形等。

这些模板用于切割不同形状的钻石,以满足个性化和定制化需求。

钻模板的制造过程钻模板的制造过程通常包括以下几个步骤:设计和绘图首先,根据所需的钻石形状和尺寸,设计师会使用计算机辅助设计(CAD)软件创建钻模板的3D模型。

然后,CAD模型将被转换为计算机数控(CNC)编程文件。

材料选择和准备根据设计要求,选择适当的材料用于制造钻模板。

常见的材料包括钢、合金和硬质合成材料。

选定的材料将根据CAD模型的尺寸和几何形状进行切割和加工准备。

数控加工一旦材料准备好,工匠将使用数控机床根据CNC编程文件进行精确的加工和切割。

这一过程需要高度的技术和精密的设备,以确保钻模板的形状和尺寸的精确度。

表面处理和涂层制造的钻模板可能需要进一步的表面处理和涂层,以增加其耐磨性和使用寿命。

常见的处理方式包括热处理、电镀和涂层等。

质量控制在最终交付之前,钻模板需要经过严格的质量控制程序。

这包括检查钻模板的形状、尺寸和表面处理等方面是否满足设计要求。

钻夹具设计要点1.钻模类型的选择钻模类型很多,在设计钻模时,首先要根据工件的形状、尺寸、重量和加工要求,并考虑生产批量、工厂工艺装备的技术状况等具体条件,选择钻模类型和结构。

在选型时要注意以下几点:(1)工件被加工孔径大于10mm时,钻模应固定在工作台上(特别是钢件)。

因此其夹具体上应有专供夹压用的凸缘或凸台。

(2)当工件上加工的孔处在同一回转半径,且夹具的总重量超过100N时,应采用具有分度装置的回转钻模,如能与通用回转台配合使用则更好。

(3)当在一般的中型工件某一平面上加工若干个任意分布的平行孔系时,宜采用固定式钻模在摇臂钻床上加工。

大型工件则可采用盖板式钻模在摇臂钻床上加工。

如生产批量较大,则可在立式钻床或组合机床上采用多轴传动头加工。

(4)对于孔的垂直度允差大于0.1mm和孔距位置允差大于±0.15mm的中小型工件,宜优先采用滑柱式钻模,以缩短夹具的设计制造周期。

2.钻套类型的选择和设计钻套和钻模板是钻夹具上的特殊元件。

钻套装配在钻模板或夹具体上,其作用是确定被加工孔的位置和引导刀具加工。

(1)钻套的类型根据钻套的结构和使用特点,主要有四种类型。

①固定钻套图7-56所示为固定钻套的两种形式(图a为无肩,图b为带肩),该类钻套外圆以H7/n6或H7/r6配合,直接压入钻模板上的钻套底孔内。

在使用过程中若不需要更换钻套(据经验统计,钻套一般可使用1000~12000次),则用固定钻套较为经济,钻孔的位置精度也较高。

②可换钻套当生产批量较大,需要更换磨损的钻套时,则用可换钻套较为方便,如图7-57所示。

可换钻套装在衬套中,衬套是以H7/n6或H7/r6的配合直接压入钻模板的底孔内,钻套外圆与衬套内孔之间常采用F7/m6或F7/k6配合。

当钻套磨损后,可卸下螺钉,更换新的钻套。

螺钉还能防止加工时钻套转动或退刀时钻套随刀具拔出。

③快换钻套当被加工孔需依次进行钻、扩、铰时,由于刀具直径逐渐增大,应使用外径相同而内径不同的钻套来引导刀具,这时使用快换钻套可减少更换钻套的时间,如图7-58所示。

孔加工常用工艺装备(4)时间:2009-4-28 人气:809来源:机电商情网(二)钻夹具设计要点1.钻模类型的选择钻模类型很多,在设计钻模时,首先要根据工件的形状、尺寸、重量和加工要求,并考虑生产批量、工厂工艺装备的技术状况等具体条件,选择钻模类型和结构。

在选型时要注意以下几点:(1)工件被加工孔径大于10mm时,钻模应固定在工作台上(特别是钢件)。

因此其夹具体上应有专供夹压用的凸缘或凸台。

(2)当工件上加工的孔处在同一回转半径,且夹具的总重量超过100N时,应采用具有分度装置的回转钻模,如能与通用回转台配合使用则更好。

(3)当在一般的中型工件某一平面上加工若干个任意分布的平行孔系时,宜采用固定式钻模在摇臂钻床上加工。

大型工件则可采用盖板式钻模在摇臂钻床上加工。

如生产批量较大,则可在立式钻床或组合机床上采用多轴传动头加工。

(4)对于孔的垂直度允差大于0.1mm和孔距位置允差大于±0.15mm的中小型工件,宜优先采用滑柱式钻模,以缩短夹具的设计制造周期。

2.钻套类型的选择和设计钻套和钻模板是钻夹具上的特殊元件。

钻套装配在钻模板或夹具体上,其作用是确定被加工孔的位置和引导刀具加工。

(1)钻套的类型根据钻套的结构和使用特点,主要有四种类型。

①固定钻套图7-56所示为固定钻套的两种形式(图a为无肩,图b为带肩),该类钻套外圆以H7/n6或H7/ r6配合,直接压入钻模板上的钻套底孔内。

在使用过程中若不需要更换钻套(据经验统计,钻套一般可使用1000~12000次),则用固定钻套较为经济,钻孔的位置精度也较高。

②可换钻套当生产批量较大,需要更换磨损的钻套时,则用可换钻套较为方便,如图7-57所示。

可换钻套装在衬套中,衬套是以H7/n6或H7/r6的配合直接压入钻模板的底孔内,钻套外圆与衬套内孔之间常采用F 7/m6或F7/k6配合。

当钻套磨损后,可卸下螺钉,更换新的钻套。

螺钉还能防止加工时钻套转动或退刀时钻套随刀具拔出。

目录前言 (1)1 课题介绍 (3)2 风能发电机转子支架钻模的设计 (4)2.1、加工产品的介绍 (4)2.2、风能发电机转子支架钻模加工演示 (5)2.3 钻模简介及选择 (6)2.3.1、钻模的定义及优点 (6)2.3.2、钻模的类型及选择 (6)2.3.3、钻模板的类型及选择 (8)2.3.4、钻套的类型与选择 (11)2.4钻模的设计 (13)2.4.1、定位方案 (13)2.4.2、夹紧方案 (14)2.4.3、钻套的设计 (15)2.4.4、钻模板的设计 (16)3、风能发电机转子支架钻模的工艺 (19)3.1钻模板的工艺 (19)3.2、定向键的加工工艺 (22)参考文献 (24)总结 (25)致谢 (26)前言众所周知全球的能源争夺战已经进入白热化阶段,随着人类社会的进步,人口的增长,地球上的各种资源渐渐被消耗枯竭,人类正面临着严重的能源危机,我们迫切的寻找各种能替代的新型能源。

世界能源危机是人为造成的能源短缺。

其中石油资源将会在一代人的时间内枯竭。

它的蕴藏量不是无限的,容易开采和利用的储量已经不多,剩余储量的开发难度越来越大,到一定限度就会失去继续开采的价值。

在世界能源消费以石油为主导的条件下,如果能源消费结构不改变,就会发生能源危机。

另一大资源煤炭虽比石油多,但也不是取之不尽的。

代替石油的其他能源资源,除了煤炭之外,能够大规模利用的还很少。

人类已经估计到,非再生矿物能源资源枯竭可能带来的危机,从而将注意力转移到新的能源结构上,探索、研究开发利用新能源资源。

现在已经开发的新型能源有∶燃料电池、甲醇、生物能、太阳能、潮汐能和风能等,但是迄今为止只有水利发电和核能有明显的功效。

不过风能却有很大的研究价值和发展潜力。

风能是太阳辐射下流动所形成的。

风能与其他能源相比,具有明显的优势,它蕴藏量大,是水能的10倍,分布广泛,永不枯竭,对交通不便、远离主干电网的岛屿及边远地区尤为重要。

风力发电,是当代人利用风能最常见的形式,自19世纪末,丹麦研制成风力发电机以来,人们认识到石油等能源会枯竭,才重视风能的发展,利用风来做其它的事情。

平底钻和尖底钻的模板【原创实用版】目录一、引言:介绍平底钻和尖底钻二、平底钻的特点和用途1.特点:平底钻的钻头底部是平的,适用于在物体表面进行平滑的钻孔2.用途:主要应用于家具制造、建筑装饰、金属加工等领域三、尖底钻的特点和用途1.特点:尖底钻的钻头底部是尖的,适用于在物体表面进行尖锐的钻孔2.用途:主要应用于珠宝制造、钟表制造、电子产品制造等领域四、平底钻和尖底钻的模板1.平底钻模板:介绍平底钻的模板设计和使用要点2.尖底钻模板:介绍尖底钻的模板设计和使用要点五、结论:总结平底钻和尖底钻的特点、用途和模板正文一、引言在制造和加工行业中,钻孔是一个非常常见的操作。

为了满足不同的钻孔需求,钻头有很多种类型,其中最常见的是平底钻和尖底钻。

这两种钻头在形状、用途和模板设计上都有所不同,下面我们来详细了解一下它们各自的特点。

二、平底钻的特点和用途1.特点:平底钻的钻头底部是平的,这种设计使得它在钻孔过程中能够保持平稳,从而在物体表面钻出平滑的孔。

平底钻的钻头通常较厚,能够承受更大的钻孔压力。

2.用途:平底钻主要应用于家具制造、建筑装饰、金属加工等领域。

在家具制造中,平底钻常用于钻孔安装螺丝、螺母等零件;在建筑装饰中,平底钻可用于钻孔安装水管、电缆等设施;在金属加工中,平底钻可用于钻孔制作螺纹孔等。

三、尖底钻的特点和用途1.特点:尖底钻的钻头底部是尖的,这种设计使得它在钻孔过程中能够更容易地穿透物体表面,从而在物体表面钻出尖锐的孔。

尖底钻的钻头通常较薄,适合钻孔较小的物体。

2.用途:尖底钻主要应用于珠宝制造、钟表制造、电子产品制造等领域。

在珠宝制造中,尖底钻常用于钻孔制作首饰的吊坠、耳环等部件;在钟表制造中,尖底钻可用于钻孔安装齿轮、指针等零件;在电子产品制造中,尖底钻可用于钻孔安装电路板、电子元器件等。

四、平底钻和尖底钻的模板1.平底钻模板:在设计平底钻模板时,需要考虑钻头的直径、长度、钻孔深度等因素。

2010级《机床夹具设计原理》期末复习题一、填空题:1.工件六个自由度完全限制称为完全定位,按加工要求应限制的自由度没有被限制的定位称为欠定位,夹具上的两个或两个以上的定位元件重复约束同一个自由度的现象,称为过定位。

2.夹紧机构被称为基本夹紧机构的有 斜楔夹紧机构、螺旋夹紧机构和偏心轮夹紧机构。

3.工件在夹具中造成定位误差的原因为基准位移误差和基准不重合误差两种。

4.工件的装夹指的是工件的 定位 和 夹紧。

5.斜楔自锁条件是:21Φ+Φ<α 手动夹紧机构一般取α=6度~8度。

6.夹紧装置主要由动力源装置、传力机构、夹紧元件 三部分组成。

7.按夹具的使用特点分类有通用夹具、专用夹具、可调夹具、组合夹具、拼装夹具。

8.夹具按使用机床不同可分为车床夹具、铣床夹具、钻床夹具、镗床夹具、齿轮机床夹具、数控机床夹具、自动机床夹具自动线随行夹具以及其他机床夹具等。

9.轴类零件一般采用中心孔作为定位基面。

10.采用布置恰当的六个支承点限制工件六个自由度的法则,称为六点定则。

11.短圆柱销可限制 2个自由度。

长圆柱销可限制 4 个自由度。

菱形销可限制1个自由度。

圆锥销一般只能限止3个自由度。

窄V 形块限止2个自由度。

长V 形块限制 4个自由度。

12.工件的某个自由度被重复限制称过定位(重复定位)。

13.工件的实际定位点数,如不能满足加工要求,少于应有的定位点数,称为欠定位。

这在加工中是不允许的。

14. 机床夹具由定位装置、夹紧装置、对刀或导向装置、连接元件、夹具体和其它装置或元件组成。

15.主要支承用来限制工件的自由度。

辅助支承用来提高工件的装夹刚度和稳定性,不起定位作用。

16.工件的六个自由度被完全限制的定位称完全定位。

17.造成定位误差的原因有基准位移、基准不重合。

18.机床夹具最基本的组成部分是_定位_元件、夹紧装置和夹具体。

19.设计夹具夹紧机构时,必须首先合理确定夹紧力的三要素:大小、方向和作用点。

首先要根据工件的形状、尺寸、重量 和加工要求,并考虑生产批量、工厂 工艺装备的技术状况等具体条件,选 择钻模类型和结构。

在选型时要注意 以下几点:( 1)工件被加工孔径大于 10mm 时,钻模应固定在工作台上(特别是 钢件)。

因此其夹具体上应有专供夹压用的凸缘或凸台。

(2)当工件上加工的孔处在同一 回转半径, 且夹具的总重量超过 100N 时,应采用具有分度装置的回转钻模, 如能与通用回转台配合使用则更好。

(3)当在一般的中型工件某一平面上加工若干个任意分布的平行孔系 时,宜采用固定式钻模在摇臂钻床上 加工。

大型工件则可采用盖板式钻模 在摇臂钻床上加工。

如生产批量较大, 则可在立式钻床或组合机床上采用多 轴传动头加工。

( 4)对于孔的垂直度允差大于 0.1mm 和孔距位置允差大于 ±0.15mm 的中小型工件, 宜优先采用滑柱式钻模,以缩短夹具的设计制造周期。

2.钻套类型的选择和设计 钻套和钻模板是钻夹具上的特殊元件。

钻套装配在钻模板或夹具体上, 其作用是确定被 加工孔的位置和引导刀具加工。

(1)钻套的类型 根据钻套的结构和使用特点,主要有四种类型。

①固定钻套二)钻夹具设计要点 1.钻模类型的选择 钻模类型很多,在设计钻模时,图7-56所示为固定钻套的两种形式(图a 为无肩,图b 为带肩),该类钻套外圆以H7/n6 或H7/r6 配合,直接压入钻模板上的钻套底孔内。

在使用过程中若不需要更换钻套(据经验统计,钻套一般可使用1000~12000 次),则用固定钻套较为经济,钻孔的位置精度也较高。

②可换钻套当生产批量较大,需要更换磨损的钻套时,则用可换钻套较为方便,如图7-57 所示。

可换钻套装在衬套中,衬套是以H7/n6 或H7/r6 的配合直接压入钻模板的底孔内,钻套外圆与衬套内孔之间常采用F7/m6 或F7/k6 配合。

当钻套磨损后,可卸下螺钉,更换新的钻套。

螺钉还能防止加工时钻套转动或退刀时钻套随刀具拔出。

钻模板的类型

来源: 作者: 发布时间:2007-08-16

钻模板通常是装配在夹具体 或

支架上,或与夹具体上的其它元件相连接,常见的有以下几种类型:

①固定式钻模板

如图7-62a 所示,这种钻模板是直接固定在夹具体上的,

故钻套相对于夹具体也是

固定的,钻孔精度较高。

但是这种结构对某些工件而言,装拆不太方便。

该钻模板与夹 具体多采用圆锥销定位、螺钉紧固的结构。

对于简单钻模也可采用整体铸造或焊接结构。

51 聖逍网 vwv.

erg

②分离式钻模板

如图7-62b 所示,这种钻模板与夹具体是分离的, 并成为一个独立部分,且模板对

工作要确定定位要求。

工件在夹具体中每装卸一次,钻模板也要装卸一次。

该钻模板钻 孔精度

较高,但装卸工件的时间较长,因而效率较低。

如图7-62c 所示,这种钻模板是通过铰链与夹具体或固定支架连接在一起的, 钻模

板可绕铰链轴翻转。

铰链轴和钻模板上相应孔的配合为基轴制间隙配合 (G7/h6),铰链

轴和支座孔的配合为基轴制过盈配合

(N7/h6),钻模板和支座两侧面间的配合则按基孔

制间隙配合(H7/g6)。

当钻孔的位置精度要求较高时,应予配制,并将钻模板与支座侧 面间的配合间隙控制在 0.01〜0.02mm 之内。

同时还要注意使钻模板工作时处于正确位 置。

图7-63所示是为保证这一要求的几种常用结构,设计时可根据情况选用。

这种钻模板常采用蝶形螺母锁紧, 装卸工件比较方便,对于钻孔后还需要进行锪平 面、攻丝等工步尤为适宜。

但该钻模板可达到的位置精度较低,结构也较复杂。

③铰链式钻模板

■51 唧逍网 nrw- 51zz. org

5i制蚩F4

51XX.OT^

也)固宦式钻權笹(讪廿离武凶莫悔

I—板;2 —鮎董/一幵E )一詁欖阪2—钻善

W)肉憧式站棋

椅.

I—枯樓恆一2—站赛;3—巒辘

S 7-62

3)楼堆式怙模皈

I一吳貝体;2—导拄小一工件;,

—烬H M-茅轴僧动

钻奧板的结构

J

m

t

(c)

圏7曲3使铁fit式钻祺板保持版平位■的几种结构

5】制逍网www. 51 zz.

orp

④悬挂式钻模板

如图7-62d 所示,这种钻模板是悬挂在机床主轴或主轴箱上,随主轴的往复移动而靠紧工件或离开,它多与组合机床或多头传动轴联合使用。

图中钻模板 4 由锥端紧定螺钉将其固定在导柱 2 上,导柱2的上部伸入多轴传动头 6 的座架孔中,从而将钻模板 4 悬挂起来;导柱 2 的下部则伸入夹具体 1 的导孔中,使钻模板 4 准确定位。

当多轴传动头 6 向下移动进行加工时,依靠弹簧 5 压缩时产生的压力使钻模板 4 向下靠紧工件。

加工完毕后,多轴传动头上升继而退出钻头,并提起钻模板恢复至原始位置。