炼钢厂RH自动控制系统简介

- 格式:ppt

- 大小:1.59 MB

- 文档页数:57

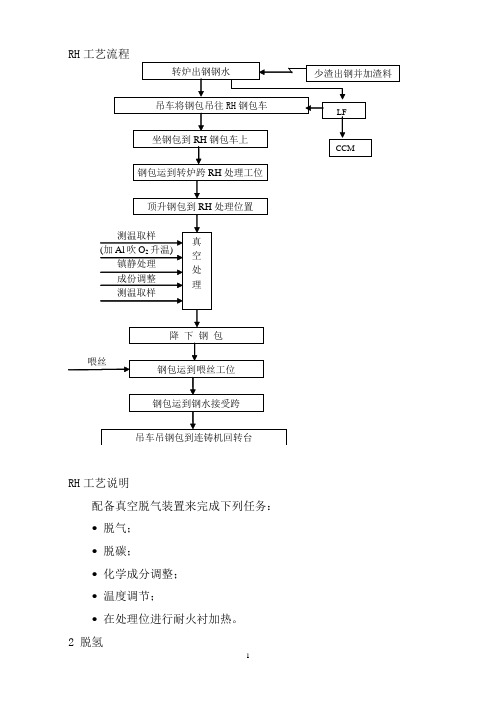

RH工艺流程RH工艺说明配备真空脱气装置来完成下列任务:∙脱气;∙脱碳;∙化学成分调整;∙温度调节;∙在处理位进行耐火衬加热。

2 脱氢一炉钢水的终点氢含量取决于真空罐的压力、提升气体量和CO气体的产生。

由于提升用气体的辅助,可以进行强脱气处理,所有即使是全镇静钢炉次也可进行处理。

达到最低氢含量(≤1.5ppm)时,压力必须低于1mbar,处理时间为15-20min。

3 轻处理钢水以非镇静或半镇静状态从转炉出来,并且部分在RH设备中脱氧。

通过自然脱碳引起的CO的产生而产生脱氧。

根据CO的产生情况,压力范围大约为200-40mbar。

在经过10-12min的处理之后,用Al或其它成分进行最终脱氧。

通过轻处理,可以节省大量的脱氧剂。

4 自然脱碳自然脱碳工艺将作为真空压力的函数按照CO平衡曲线完成。

按照转炉出钢时的化学分析,一般初始状态是含碳量300-400ppm,含氧量500-700ppm。

通过脱碳处理达到目标含碳量≤20ppm。

机械设备1钢包车运输系统转炉或LF炉来的钢包由吊车吊运到钢包运输车上,底吹惰性气体通过固定在钢包车上的自动接头(两点)接到钢包上。

在真空处理后钢包车开至覆盖剂/喂丝位进行惰性气体搅拌操作。

通过观察钢水表面情况,操作者控制适当的吹氩搅拌效果。

如果透气砖堵塞可以通过现场操作台控制旁路开启吹堵旁通。

动力及介质是通过电缆卷筒及软管卷筒提供至钢包运输车。

操作工可以从控制室内或地面现场操作箱控制钢包车的行走。

操作工可以从控制室内或喂丝平台上的现场操作箱控制底吹惰性气体。

钢包运输车采用VVVF控制,停位准确。

轨道走行钢包车,两端装有止车挡。

此部分属于土建内容。

钢包运输车钢包坐在两个接收支座上,接收支座上有必要的钢包导向。

接收座牢固地连接在钢包车框架上。

钢包车框架采用钢板焊接结构,上有耐火材料,如果钢水喷溅可起到保护作用。

在正对钢包下面的中央位置设有带耐材的钢水收集坑。

一但钢包泄漏通过一个通道直接将钢水引到轨道间的钢水收集坑里。

RH精炼蒸汽站自动化控制系统研究与应用【摘要】RH精炼炉是通过真空冶炼进行脱气和除去钢水中的夹杂物,调整和均匀钢水成份、温度。

RH冶炼过程中进行脱气处理的必要介质为水和蒸汽。

能制造RH炉真空条件的真空泵是炼钢RH炉的关键设备。

真空泵是靠喷射蒸汽的,而蒸汽站通过调节阀,利用分程控制为RH精炼炉提供了压力、温度稳定的蒸汽,是RH精炼炉实现真空处理的重要组成部分。

【关键词】蒸汽;调节阀;分程控制2022年首钢迁钢1#RH精炼炉引进自德国西马克公司。

通过1#RH精炼炉是一座单工位冶炼炉,可生产出超低碳钢、汽车用钢材,填补了首钢迁钢的空白。

蒸汽站做为RH精炼炉的重要环节,为RH精炼炉提供稳定的蒸汽。

一、系统总貌蒸汽站作为RH精炼炉的核心部件,在整个冶炼周期中起着举足轻重的作用,蒸汽站所需蒸汽主要来自转炉产蒸汽(低压蒸汽)、电厂蒸汽锅炉产蒸汽(次高压蒸汽),经过混合输出压力:P=1.0MPa温度:T=210℃的混合蒸汽。

蒸汽站包含4个气动调节阀(C01、C02、C03、C04)。

C01位于次高压管路上,C02、C03并联在低压蒸汽管路上,C04位于次高压蒸汽管道放散侧。

通过混合后蒸汽压力、温度等反馈值,控制着四个蒸汽调节阀开度,达到蒸汽混合输出后温度、压力基本稳定。

RH精炼炉蒸汽泵的蒸汽条件是(压力:P=1.0MPa温度:T=210℃流量:Min:0.2t/hMax:25.6t/h)。

在控制上C02、C03采用了分程控制来保证冶炼和待工时的蒸汽压力P=1.0MPa。

C02调节阀参数气开DN50Hub30KVS21,C03调节阀参数气开DN200Hub80Kvs273。

二、分程控制的优点RH精炼炉的蒸汽站采取的分成控制是利用一个控制器的输出,通过与阀门定位器的配合,分段地控制两个或两个以上的调节阀的控制系统,称为分程控制系统。

由于分程控制系统能在被控变量的不同取值范围时采取不同的控制手段,满足某些特殊工况的需要,因此在复杂过程的控制中得到了较多的应用。

图1衄精炼典型的自动控制系统结构示意图

2.1.3半自动方式

半自动方式指控制系统根据操作员给定的设定值或者选定的控制模式,分别对系统中各个单元进行自动控制,但单元之间的动作需要人工干预。

2.1.4中央手动方式

中央手动方式指操作人员通过CRT画面对单个设备或过程进行手动操作。

2.1.5机旁手动方式

机旁手动方式指操作人员在机旁通过操作箱,对单个设备进行手动操作,通常用于维修、维护方式。

2.2基础自动化系统主要控制功能

RH精炼装置主要包括:能源介质系统、钢包台车系统、真空槽系统、真空排气系统、合金加料・594・系统、顶枪系统、预热枪系统,机械冷却水系统、维修系统等。

2.2.1能源介质系统

能源介质系统包括RII所有使用能源介质及其工厂接口和管道分配,并对总管的氩气、氮气、氧气、焦炉煤气、转炉煤气、蒸汽、机械冷却水和冷凝器冷却水进行计量检测,计量信号可同时通过网络系统送能源中心监控。

2.2.2钢包台车系统

钢包台车系统包括钢包台车移动装置、液压站及钢包升降装置、测温定氧装置、保温剂投入装置、铝渣投入装置,喂丝机和钢包吹氩装置等。

2.23真空槽系统

真空槽系统包括真空槽及热弯管、环流控制

装置、真空槽摄像机冷却、以及顶枪密封通道锁紧

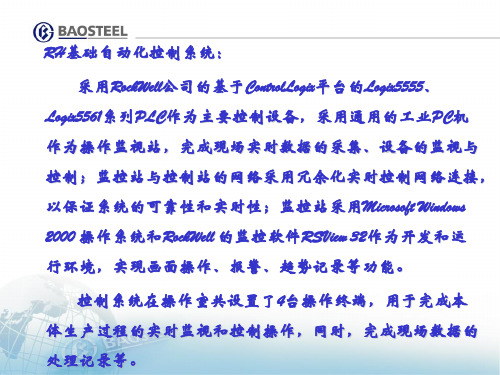

RH自动控制系统

作者:魏敏, 谢磊, 许海峰

作者单位:上海宝信软件股份有限公司,自动化工程事业部,上海,201900本文链接:/Conference_6349538.aspx。

炼钢rh炉工作原理

RH炉是真空恒压浸渍装置的简称,为现代钢铁生产中一种广泛运用的工艺设备,主要用于铸造高品质、高精度、高性能钢材。

RH炉采用了真空处理和二次喷吹的技术,能够有效地去除钢液中氧气和其他杂质,从而提高钢材品质和内部质量,使钢材的物理、机械性

能达到设计要求。

RH炉的工作原理是将炉内的钢水加热至一定温度(通常为1600℃~1650℃),然后利

用真空泵将炉内的气体抽出,同时喷入一定量的高纯氩气,构成一定的恒压条件。

在钢水

表面形成一个氩气保护层,通过氩气的强排除作用,使钢液中的气体和杂质得以充分净化,同时还能有效地去除钢水表面的氢气。

这个过程通常持续30分钟左右,直到炉内的炉渣和钢水之间的差压趋近于零。

在净化处理完成后,RH炉还可以进行二次喷吹处理,即把精制的气体再次喷入钢水中,形成一个旋转流,在流动中进一步净化钢水,并将钢水涡流中的非金属夹杂物排除。

同时,二次喷吹也可以改变钢水的结晶方式,提高钢材的均匀性和内部组织质量。

这个过程通常

持续10~30分钟左右,直到钢水达到预定的精炼要求。

整个RH炉的工作过程基本上是自动化的,操作人员只需根据生产要求调整设备参数和监控处理过程,确保设备的正常运行。

由于RH炉能够有效地提高钢材品质和内部质量,所以在现代钢铁生产中的应用越来越广泛,特别是在生产高品质、高端钢材时具有不可替代

的重要作用。

RH自动化精炼系统介绍崔文静,王磊,张艳丽(首钢京唐钢铁有限责任公司,河北唐山063200)摘要:RH自动化精炼系统是一套比较先进的精炼生产管理信息系统,代表了炼钢生产精炼工序的自动化水平。

对系统的软硬件构成和项目实施情况进行说明,重点介绍系统的技术参数和工作原理。

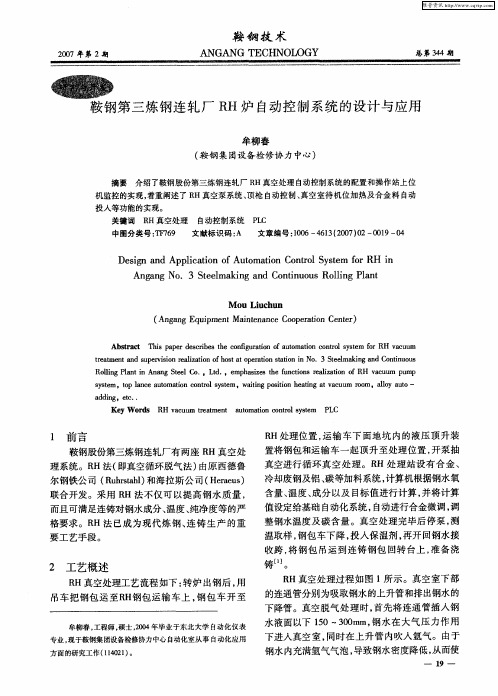

关键词:RH自动化精炼;系统构成;工作原理中图分类号:TF724文献标识码:B DOI:10.16621/ki.issn1001-0599.2019.06D.1191RH自动化精炼系统概述RH精炼全称为RH真空循环脱气精炼法。

于1959年由德国人发明,是西德鲁尔钢铁公司(Ruhrstahl)和赫拉欧斯(Here-aeus)共同设计开发的一种钢液炉外精炼方法。

其中,RH为当时德国采用RH精炼技术的2个厂家的第一个字母。

RH自动化精炼系统是以数学模型为核心,建立在RH精炼炉冶金机理基础上,采用诸多先进算法所开发的一套冶金生产管理信息系统。

它可以有效提高精炼冶炼技术、管理及操作水平、自动化水平、提高生产效率,稳定钢水产品质量,降低劳动强度。

首钢京唐钢铁有限责任公司自主开发的RH自动化精炼系统,形成集管理、优化和控制于一体的自动控制系统,达到或超过国外主流系统的水平。

其功能有:完成炉次从二级接管到结束整个过程中,钢水基本信息的跟踪记录,钢水温度和成分的预报,达到目标钢水温度和成分的真空度、提升气体、顶枪吹氧、料仓加料等设定值的控制。

2系统构成2.1硬件构成整个系统包括一级和二级系统。

其中,一级系统的主要硬件构成为西门子PLC;二级系统包含服务器、操作站和工程师站等。

2.1.1通信结构为了保证信息交互的实时与准确,专门开发了数据采集程序,成功实现了从PLC直接读写数据。

在服务器上开辟了数据共享内存,作为数据存储交互的平台。

2.1.2数据采集方式为了实现数据高效、快速、准确的传输,需要搭建RH过程控制的通信系统,满足二级服务器与一级基础自动化PLC系统、三级系统、主控室客户端的通信要求。