热处理标准规范

- 格式:docx

- 大小:24.25 KB

- 文档页数:1

热处理标准规范热处理是一种通过加热和冷却来改变金属或合金材料的性能和组织结构的工艺过程。

在工业生产中,热处理是非常重要的一环,它可以使金属材料获得理想的力学性能和物理性能,从而满足不同工程和使用要求。

因此,热处理标准规范对于确保产品质量和安全具有重要意义。

首先,热处理标准规范应包括材料的选择和准备。

在进行热处理之前,应该对材料的成分、硬度、强度等进行全面的检测和分析,以便确定合适的热处理工艺参数。

此外,还需要对材料进行表面清洁和预处理,以确保热处理过程中不受污染和氧化的影响。

其次,热处理标准规范应明确热处理工艺的参数和要求。

包括加热温度、保温时间、冷却速度等关键参数的设定和控制要求。

这些参数的选择和控制对于最终材料的性能具有决定性影响,因此必须严格按照标准规范执行,确保热处理过程的稳定性和可控性。

另外,热处理标准规范还应包括热处理后的检验和评定要求。

热处理后的材料需要进行金相组织分析、硬度测试、拉伸试验等一系列检测,以验证热处理效果是否符合要求。

只有通过严格的检验和评定,才能确保热处理后的材料达到预期的性能指标。

除此之外,热处理标准规范还应包括热处理设备和环境的要求。

热处理设备应具备良好的加热和冷却控制能力,以及稳定的温度和时间记录系统。

同时,热处理车间的环境条件也应符合相关的安全和卫生标准,以确保操作人员和材料的安全。

总的来说,热处理标准规范对于确保热处理工艺的稳定性、可控性和可靠性具有重要意义。

只有严格遵守标准规范的要求,才能保证热处理后的材料具有良好的性能和质量,从而满足不同工程和使用要求。

因此,制定和执行热处理标准规范是非常必要和重要的。

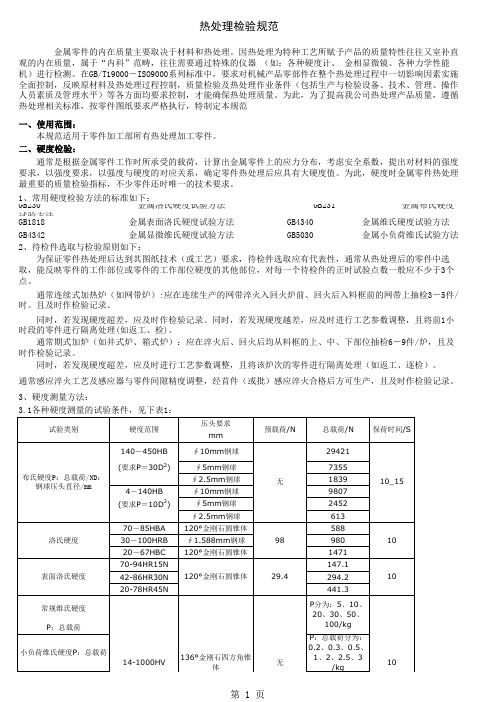

3、硬度测量方法:3.1各种硬度测量的试验条件,见下表1:为保证零件热处理后达到其图纸技术(或工艺)要求,待检件选取应有代表性,通常从热处理后的零件中选取,能反映零件的工作部位或零件的工作部位硬度的其他部位,对每一个待检件的正时试验点数一般应不少于3个点。

通常连续式加热炉(如网带炉):应在连续生产的网带淬火入回火炉前、回火后入料框前的网带上抽检3-5件/时。

且及时作检验记录。

同时,若发现硬度超差,应及时作检验记录。

同时,若发现硬度越差,应及时进行工艺参数调整,且将前1小时段的零件进行隔离处理(如返工、检)。

通常期式加炉(如井式炉、箱式炉):应在淬火后、回火后均从料框的上、中、下部位抽检6-9件/炉,且及时作检验记录。

同时,若发现硬度超差,应及时进行工艺参数调整,且将该炉次的零件进行隔离处理(如返工、逐检)。

通常感应淬火工艺及感应器与零件间隙精度调整,经首件(或批)感应淬火合格后方可生产,且及时作检验记录。

GB4342 金属显微维氏硬度试验方法 GB5030 金属小负荷维氏试验方法2、待检件选取与检验原则如下:热处理检验规范一、使用范围:二、硬度检验:通常是根据金属零件工作时所承受的载荷,计算出金属零件上的应力分布,考虑安全系数,提出对材料的强度要求,以强度要求,以强度与硬度的对应关系,确定零件热处理后应具有大硬度值。

为此,硬度时金属零件热处理最重要的质量检验指标,不少零件还时唯一的技术要求。

金属零件的内在质量主要取决于材料和热处理。

因热处理为特种工艺所赋予产品的质量特性往往又室补直观的内在质量,属于“内科”范畴,往往需要通过特殊的仪器 (如:各种硬度计、 金相显微镜、各种力学性能机)进行检测。

在GB/T19000-ISO9000系列标准中,要求对机械产品零部件在整个热处理过程中一切影响因素实施全面控制,反映原材料及热处理过程控制,质量检验及热处理作业条件(包括生产与检验设备、技术、管理、操作人员素质及管理水平)等各方面均要求控制,才能确保热处理质量。

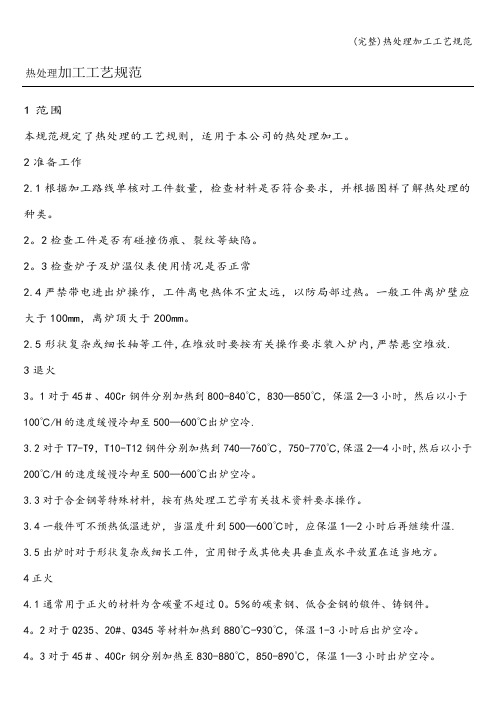

热处理加工工艺规范1范围本规范规定了热处理的工艺规则,适用于本公司的热处理加工。

2准备工作2.1根据加工路线单核对工件数量,检查材料是否符合要求,并根据图样了解热处理的种类。

2。

2检查工件是否有碰撞伤痕、裂纹等缺陷。

2。

3检查炉子及炉温仪表使用情况是否正常2.4严禁带电进出炉操作,工件离电热体不宜太远,以防局部过热。

一般工件离炉壁应大于100mm,离炉顶大于200mm。

2.5形状复杂或细长轴等工件,在堆放时要按有关操作要求装入炉内,严禁悬空堆放.3退火3。

1对于45#、40Cr钢件分别加热到800-840℃,830—850℃,保温2—3小时,然后以小于100℃/H的速度缓慢冷却至500—600℃出炉空冷.3.2对于T7-T9,T10-T12钢件分别加热到740—760℃,750-770℃,保温2—4小时,然后以小于200℃/H的速度缓慢冷却至500—600℃出炉空冷。

3.3对于合金钢等特殊材料,按有热处理工艺学有关技术资料要求操作。

3.4一般件可不预热低温进炉,当温度升到500—600℃时,应保温1—2小时后再继续升温. 3.5出炉时对于形状复杂或细长工件,宜用钳子或其他夹具垂直或水平放置在适当地方。

4正火4.1通常用于正火的材料为含碳量不超过0。

5%的碳素钢、低合金钢的锻件、铸钢件。

4。

2对于Q235、20#、Q345等材料加热到880℃-930℃,保温1-3小时后出炉空冷。

4。

3对于45#、40Cr钢分别加热至830-880℃,850-890℃,保温1—3小时出炉空冷。

4.4保温时间可根据工件的有效厚度决定,参考下表:4.5正火规范相同的零件,可在同炉处理,但截面有效厚度必须相近。

4。

6不同尺寸的零件在同炉处理中,若同时出炉时,其保温时间就按最大截面所需的保温时间计算,但允许小件到达其本身尺寸所需保温时间后单独出炉.4.7多件装炉时工件断面尺寸小于100mm者,其间隙应大于50mm.技术要求较高的零件严禁小件外面套大件。

热处理标准规范热处理是一种通过加热和冷却来改变材料性能和组织结构的工艺方法。

在工业生产中,热处理被广泛应用于金属材料的加工过程中,以提高材料的硬度、强度、耐磨性和耐腐蚀性。

为了确保热处理的效果,制定了一系列的热处理标准规范,以保证热处理工艺的稳定性和可靠性。

首先,热处理标准规范涉及到热处理工艺的温度控制。

在热处理过程中,材料的加热温度、保温时间和冷却速度都对最终的性能产生重要影响。

因此,标准规范中会对不同材料的热处理工艺参数进行详细规定,确保每一道工序都能够精准控制,以达到预期的效果。

其次,热处理标准规范还包括了热处理设备的要求。

热处理炉、淬火槽、退火炉等设备的性能和精度直接影响热处理工艺的可靠性。

标准规范会对这些设备的使用和维护提出具体要求,以确保设备在工作过程中能够稳定可靠地提供所需的加热和冷却条件。

此外,热处理标准规范还会涉及到热处理工艺的质量控制。

包括对材料的质量要求、热处理过程中的检测和监控方法、以及热处理后的性能检测等方面。

通过对这些环节的严格控制,可以确保热处理工艺的稳定性和可靠性,避免因热处理工艺不当而导致的材料失效或性能不达标的情况。

总的来说,热处理标准规范是热处理工艺的重要依据,它涵盖了热处理工艺的各个环节,从材料的选择到设备的要求,再到工艺的控制和质量的保证,都有详细的规定和要求。

只有严格遵循热处理标准规范,才能够保证热处理工艺的稳定性和可靠性,确保最终产品能够达到预期的性能要求。

因此,作为热处理工艺的从业人员,我们应该深入学习和理解热处理标准规范,严格按照规范要求进行生产操作,确保每一个环节都符合标准要求。

只有这样,才能够生产出高质量、稳定性能的热处理产品,满足客户的需求,提升企业的竞争力。

热处理标准规范热处理是指通过加热、保温和冷却等一系列工艺,对金属材料进行组织结构和性能的调控,以达到强度、硬度、韧性、耐磨性等性能要求的工艺过程。

热处理标准规范是对热处理工艺、工艺参数、工艺设备、工艺控制等方面的规范和要求的总称。

本文将从热处理标准规范的相关内容进行详细介绍。

首先,热处理标准规范的制定是为了保证热处理工艺的稳定性和可靠性。

在热处理过程中,温度、时间、冷却速度等参数的控制对最终产品的性能有着直接的影响。

因此,热处理标准规范中会对工艺参数的范围、精度、控制要求等进行详细规定,以确保产品能够稳定地达到设计要求的性能指标。

其次,热处理标准规范还会对热处理设备和工艺控制进行规范。

热处理设备的性能和精度直接关系到热处理工艺的实施效果,因此,标准规范中会对设备的选型、安装、调试和维护等方面进行规定。

同时,工艺控制是保证热处理工艺稳定性的关键,标准规范中会对工艺控制系统的要求、参数监测、报警处理等进行详细规定。

另外,热处理标准规范还会涉及到热处理工艺的检测和质量控制。

热处理后的产品需要进行组织结构、硬度、韧性等性能指标的检测,以验证热处理工艺的有效性。

标准规范中会对检测方法、检测设备、检测标准等进行规定。

同时,对热处理工艺过程中可能出现的缺陷和质量问题,也会进行规范和要求,以确保产品的质量稳定性。

最后,热处理标准规范的制定还涉及到相关的法律法规和行业标准的遵守。

在热处理过程中,涉及到环境保护、安全生产、劳动保护等方面的要求,标准规范中会对相关法律法规和行业标准的遵守进行明确规定,以确保热处理过程的安全和环保。

总的来说,热处理标准规范是对热处理工艺、设备、控制、检测和质量控制等方面进行规范和要求的文件,其制定是为了保证热处理工艺的稳定性、可靠性和产品质量的稳定性。

只有严格遵守标准规范的要求,才能够保证热处理工艺的有效性和产品质量的稳定性。

热处理标准规范热处理是一种通过加热和冷却来改变材料的物理和化学性质的工艺。

热处理可以提高材料的硬度、强度、耐磨性和耐腐蚀性,同时也可以改善材料的加工性能和机械性能。

在工业生产中,热处理是非常重要的一环,因此热处理标准规范也显得尤为重要。

首先,热处理的标准规范应当包括热处理工艺的选择和控制。

在进行热处理之前,需要明确选择合适的热处理工艺,包括加热温度、保温时间、冷却方式等。

同时,在热处理过程中需要对温度、时间、冷却速率等参数进行严格控制,以确保热处理的效果符合要求。

其次,热处理标准规范还应包括热处理设备的要求。

热处理设备是进行热处理的关键工具,其性能和稳定性直接影响热处理效果。

因此,热处理标准规范应当对热处理设备的选择、安装、调试和维护等方面进行详细规定,以确保热处理设备的正常运行和稳定性。

另外,热处理标准规范还应包括热处理工艺的监控和检验。

在热处理过程中,需要对加热温度、保温时间、冷却速率等参数进行实时监控,以确保热处理过程的稳定性和可控性。

同时,对热处理后的材料也需要进行严格的检验,以确保热处理效果符合要求。

最后,热处理标准规范还应包括热处理工艺的记录和报告。

在进行热处理过程中,需要对热处理工艺的各项参数进行详细记录,并形成热处理报告。

这些记录和报告对于热处理效果的评估和追溯具有重要意义,也是热处理标准规范的重要内容之一。

总之,热处理标准规范是保证热处理质量和效果的重要依据,其内容应当涵盖热处理工艺的选择和控制、热处理设备的要求、热处理工艺的监控和检验、热处理工艺的记录和报告等方面。

只有严格遵守热处理标准规范,才能确保热处理的质量和效果,提高材料的性能和使用寿命。

1 GB/T7232-1999金属热处理工艺术语2000-03-01实施,代替GB/T 7232-19872 GB/T8121-2002热处理工艺材料术语2002-12-01实施,代替GB/T 8121-19873 GB/T9452-2003热处理炉有效加热区测定方法2004-06-01实施,代替GB/T 9452-19884 GB/T17031.1-1997纺织品织物在低压下的干热效应第1部分:织物的干热处理程序1998-05-01实施5 GB/T7631.14-1998润滑剂和有关产品(L类)的分类第14部分:U组(热处理) 1999-02-01实施6 GB/Z18718-2002热处理节能技术导则2002-12-01实施7 GB15735-2004金属热处理生产过程安全卫生要求2004-11-01实施,代替GB 15735-19958 GB/T12603-2005金属热处理工艺分类及代号2006-01-01实施,代替GB/T 12603-19909 GB/T19944-2005热处理生产燃料消耗定额及其计算和测定方法2006-04-01实施10 GB/T13324-2006热处理设备术语2007-04-01实施,代替GB/T 13324-199111 GB/T21736-2008节能热处理燃烧加热设备技术条件2008-11-01实施12 GB/T10201-2008热处理合理用电导则2009-01-01实施,代替GB/T 10201-198813 GB/T22561-2008真空热处理2009-06-01实施14 GB/T22894-2008纸和纸板加速老化在80℃和65%相对湿度条件下的湿热处理2009-09-01实施15 GB/T17358-2009热处理生产电耗计算和测定方法2009-11-01实施16 GB/T5953.2-2009冷镦钢丝第2部分:非热处理型冷镦钢丝2010-04-01实施,代替GB/T 5953-199917 GB/T5953.1-2009冷镦钢丝第1部分:热处理型冷镦钢丝2010-04-01实施,代替GB/T 5953-199918 GB/T24562-2009燃料热处理炉节能监测2010-05-01实施19 GB/T24743-2009技术产品文件钢铁零件热处理表示法2010-09-01实施20 GB/T15318-2010热处理电炉节能监测2011-02-01实施,代替GB/T21 GB/T25745-2010铸造铝合金热处理2011-06-01实施22 GB/T27946-2011热处理工作场所空气中有害物质的限值23 GB/T27945.1-2011热处理盐浴有害固体废物的管理第1部分:一般管理24 GB/T27945.2-2011热处理盐浴有害固体废物的管理第2部分:浸出液检测方法25 GB/T27945.3-2011热处理盐浴有害固体废物的管理第3部分:无害化处理方法26 GB/T7232-2012金属热处理工艺术语2012年第24号公告27 GB/T8121-2012热处理工艺材料术语2012年第24号公告28 GB/T9452-2012热处理炉有效加热区测定方法2012年第24号公告29 GB/T28909-2012超高强度结构用热处理钢板2012年第28号公告30 GB15735-2012金属热处理生产过程安全、卫生要求2012年第28号公告31 GB/T28838-2012木质包装热处理作业规范2012年第28号公告32 GB/T28992-2012热处理实木地板2012年第41号公告33 GB13014-1991钢筋混凝土用余热处理钢筋1992-03-01实施,代替GB 1499-1984。

astm热处理标准ASTM 热处理标准ASTM(美国材料与试验协会)热处理标准是在材料热处理过程中使用的一系列标准规范,目的是确保制造商在材料加工中遵循一致的标准。

本文将详细介绍ASTM热处理标准的重要性和应用范围,并讨论其中的一些关键方面。

第一部分:ASTM热处理标准简介ASTM热处理标准是由工作委员会根据专家的贡献和研究结果制定的。

这些标准的主要目的是确保材料在经历热处理过程后具备所需的性能和特征。

ASTM热处理标准通常涵盖了材料的热处理方法、处理温度、冷却速率、热处理设备要求等方面。

第二部分:ASTM热处理标准的重要性遵循ASTM热处理标准的重要性不言而喻。

以下是几个关键原因:1. 质量控制:ASTM热处理标准确保了材料的一致性和可靠性,从而有助于提高产品的质量和性能。

2. 安全保障:热处理过程可能涉及高温和危险化学物质,遵循ASTM热处理标准可确保操作员的安全,并防止潜在的事故和损害。

3. 符合法规:许多国家和地区对于特定应用领域的材料要求使用符合ASTM热处理标准的产品。

第三部分:ASTM热处理标准的应用范围ASTM热处理标准适用于各个行业和领域,涵盖了各种材料和热处理过程。

以下是一些常见的应用范围:1. 金属材料:ASTM热处理标准广泛应用于各种金属材料的热处理过程,如钢、铝、铜等。

2. 塑料材料:ASTM热处理标准也适用于一些塑料材料的热处理,如热塑性塑料的热膨胀和热固化塑料的固化过程。

3. 玻璃材料:ASTM热处理标准包括玻璃材料的退火、强化和淬火等热处理过程。

第四部分:ASTM热处理标准的关键方面1. 标准编号和命名:ASTM热处理标准由唯一的标准编号和命名,以便于在行业中准确定位和使用。

2. 热处理过程:ASTM热处理标准详细规定了不同材料的热处理过程,包括加热温度、保温时间、冷却速率等。

3. 测试和检测:ASTM热处理标准通常包含对热处理后材料性能进行测试和检测的要求和方法。

1.常用钢的热处理规范

注:1.表中所列淬火温度及冷却方法系指一般情况,实际热处理时根据钢牌号和产品特点还可能有所调整。

2.保温时间要根据热处理种类、钢牌号、产品特点、加热炉类型等条件来确定,故在表中未列出。

注:1.淬火是用的盐浴炉,回火在井式炉内进行。

2.回火保温时间一般碳钢用60~90min;合金钢用90~120min

2.图纸中标注热处理技术条件时采用的符号

注:1.布氏硬度的公称值是硬度允许范围的平均值,其允差为±15HBS,例如235HBS,表示硬度值为220~250HBS。

2.洛氏硬度HRC<40时,允差HRC±5,硬度公称值是允许范围的平均值,例如,HRC35表示HRC35~

40;HRC40~58时,允差HRC0+5,其公称值是硬度允许范围的低限值,例如HRC48表示HRC48~53;

HRC≥59时,上差不限,下差为零,其硬度公称值表示允许范围的低限值。

3.维氏硬度HV和显微硬度HM均标低限值,上差不限。

①本表摘自机械工业部机床研究所主编的《机床零件热处理》一书。

热处理标准规范热处理是一种通过加热和冷却金属材料来改变其物理和机械性能的工艺。

热处理可以使材料的硬度、强度、韧性、耐磨性等性能得到提高,从而满足不同工程需求。

为了确保热处理的效果和质量,制定了一系列的热处理标准规范,以指导和规范热处理过程中的操作和控制。

首先,热处理标准规范包括了热处理工艺的选择和参数确定。

在进行热处理之前,需要根据材料的种类、形状、尺寸和要求的性能,选择合适的热处理工艺,确定加热温度、保温时间和冷却方式等参数。

这些参数的选择对于热处理效果至关重要,必须严格按照标准规范进行确定和执行。

其次,热处理标准规范还包括了热处理设备和工具的要求。

热处理设备必须具备良好的加热和冷却性能,能够稳定控制加热温度和保温时间,保证热处理过程的稳定性和可控性。

同时,热处理工具如夹具、夹具和模具等也需要符合相应的标准规范,以确保热处理过程中的安全性和稳定性。

另外,热处理标准规范还涉及了热处理过程中的质量控制和检测方法。

在热处理过程中,需要对加热温度、保温时间和冷却速度等参数进行实时监测和记录,以确保热处理过程的稳定性和可控性。

同时,还需要对热处理后的材料进行硬度、强度、韧性等性能的检测,以验证热处理效果是否符合要求。

最后,热处理标准规范还包括了热处理过程中的安全操作和环境保护要求。

在进行热处理操作时,必须严格遵守相关的安全操作规程,确保操作人员的安全。

同时,还需要对热处理过程中产生的废气、废水和废渣进行合理的处理和处置,以减少对环境的影响。

总之,热处理标准规范是指导和规范热处理工艺的重要依据,对于提高热处理质量、确保热处理效果具有重要意义。

只有严格按照标准规范进行操作和控制,才能够获得稳定、可靠的热处理效果,满足不同工程需求。

热处理标准规范热处理是一种通过加热、保温和冷却等工艺,改变材料的物理、化学性能的方法。

在工程领域中,热处理是非常重要的一环,它直接影响着材料的性能和使用寿命。

因此,制定热处理标准规范显得尤为重要。

首先,热处理标准规范应包括材料的选择和准备。

在进行热处理之前,需要对材料进行严格的选择和准备工作。

选择合适的材料对于热处理的效果至关重要,而材料的准备工作也直接影响着热处理的效果。

因此,在热处理标准规范中应该明确材料的选择标准和准备工作的要求。

其次,热处理标准规范应包括热处理工艺的参数和要求。

热处理工艺参数包括加热温度、保温时间、冷却速度等,这些参数对于热处理的效果至关重要。

在热处理标准规范中,应该明确不同材料的热处理工艺参数和要求,以确保热处理的效果达到预期。

另外,热处理标准规范还应包括热处理设备的要求和维护。

热处理设备是进行热处理的关键工具,其性能和状态直接影响着热处理的效果。

在热处理标准规范中,应该对热处理设备的要求进行详细的说明,并制定相应的维护计划,以确保热处理设备的正常运行和稳定性能。

此外,热处理标准规范还应包括热处理后的质量检验和评定标准。

热处理后的材料需要经过质量检验,以确保其性能达到预期要求。

在热处理标准规范中,应该明确热处理后的质量检验项目和评定标准,以确保热处理后的材料质量可控可靠。

总之,热处理标准规范对于保证热处理效果、提高材料性能、延长材料使用寿命具有重要意义。

制定科学合理的热处理标准规范,不仅可以提高热处理工艺的稳定性和可控性,还可以为材料的生产和应用提供可靠的技术支持。

因此,我们应该重视热处理标准规范的制定和执行,不断完善和提高热处理标准规范,推动热处理技术的发展和进步。

1.常用钢的热处理规范附表1 常用钢的退火(正火)及淬火规范钢牌号退火或正火淬火加热温度/℃冷却加热温度/℃冷却20 890±10空泠800~820(渗碳件)水、碱液、油(小件)35 870±10 830~860水45 850±10 810~840水、碱、油(小件)20Cr 900~940800~820(渗碳件)油、水(大件)40Cr 850~870 840~860油、水→油(大件)65Mn 800~820随炉缓冷 790~820油T7、T8A750~770650±10℃等温2~3h再随炉冷780~800水油、碱液、油(小件)T10A、T12A 760~7909Mn2V 790~810油、硝盐浴分级淬火CrWMn 770~790700±10℃等温3~4h再随炉冷820~840同上9SiCr780~810840~870油冷低温硝盐浴分级淬火GCr15 840~860 5CrMnMo 780~800随炉缓冷 840~860Cr12850~870720~750℃等温6~8h960~10001000~1040油、硝盐浴分级淬火Cr12MoV960~10001080~1130 3Cr2W8V830~850随炉缓冷 1050~1100W18Cr4V730~750℃等温6~8h 1260~1300油冷盐浴分级淬火W6Mo5Cr4V2850~8701210~1240W6Mo5Cr4V3 1200~1230注:1.表中所列淬火温度及冷却方法系指一般情况,实际热处理时根据钢牌号和产品特点还可能有所调整。

2.保温时间要根据热处理种类、钢牌号、产品特点、加热炉类型等条件来确定,故在表中未列出。

附表2 淬火钢回火温度与硬度的关系(供参考)钢牌号淬火后硬度HRC回火温度(1/℃)回火后的硬度HRC180±10 240±10280±10320±10360±10380±10 420±10480±10540±10580±10620±10650±1035 40 >50>5551±256±247±253±245±251±243±248±240±245±238±243±235±238±233±234±228±230±2HB250±2HB250±2T8、T8A、T10、T10A >62>6262±263±258±259±256±257±254±255±251±252±249±250±245±246±239±241±234±236±229±230±225±226±240Cr 50CrV A 60Si2MnA 65Mn 5CrMnMo 30CrMnSi GCr15 9SiCr CrWMn 9Mn2V >55>60>60>60>52>48>62>62>62>6254±258±260±258±255±248±261±262±261±260±253±256±258±256±253±248±259±260±258±258±252±254±256±254±252±247±258±258±257±256±250±253±255±252±248±255±257±255±254±249±251±254±250±245±243±253±256±254±251±247±249±252±247±244±242±252±255±252±249±244±247±250±244±244±250±252±250±241±241±243±244±240±243±251±246±236±240±235±234±238±236±241±245±244±231±236±230±232±236±2HB26028±234±230±230±230±232±226±23Cr2W8v Cr12Cr12Mo≧48>62(1030±10℃)>62>62626259±262 6057±257±255±246±248±252±253±2>64(回火三次)48±243±241±245±245±2W18Cr4V注:1.淬火是用的盐浴炉,回火在井式炉内进行。

热处理检验规范金属零件的内在质量主要取决于材料和热处理。

因热处理为特种工艺所赋予产品的质量特性往往又室补直观的内在质量,属于“内科”范畴,往往需要通过特殊的仪器(如:各种硬度计、金相显微镜、各种力学性能机)进行检测。

在GB/T19000-ISO9000系列标准中,要求对机械产品零部件在整个热处理过程中一切影响因素实施全面控制,反映原材料及热处理过程控制,质量检验及热处理作业条件(包括生产与检验设备、技术、管理、操作人员素质及管理水平)等各方面均要求控制,才能确保热处理质量。

为此,为了提高我公司热处理产品质量,遵循热处理相关标准,按零件图纸要求严格执行,特制定本规范一、使用范围:本规范适用于零件加工部所有热处理加工零件。

二、硬度检验:通常是根据金属零件工作时所承受的载荷,计算出金属零件上的应力分布,考虑安全系数,提出对材料的强度要求,以强度要求,以强度与硬度的对应关系,确定零件热处理后应具有大硬度值。

为此,硬度时金属零件热处理最重要的质量检验指标,不少零件还时唯一的技术要求。

1、常用硬度检验方法的标准如下:GB230 金属洛氏硬度试验方法 GB231 金属布氏硬度试验方法GB1818 金属表面洛氏硬度试验方法 GB4340 金属维氏硬度试验方法GB4342 金属显微维氏硬度试验方法 GB5030 金属小负荷维氏试验方法2、待检件选取与检验原则如下:为保证零件热处理后达到其图纸技术(或工艺)要求,待检件选取应有代表性,通常从热处理后的零件中选取,能反映零件的工作部位或零件的工作部位硬度的其他部位,对每一个待检件的正时试验点数一般应不少于3个点。

通常连续式加热炉(如网带炉):应在连续生产的网带淬火入回火炉前、回火后入料框前的网带上抽检3-5件/时。

且及时作检验记录。

同时,若发现硬度超差,应及时作检验记录。

同时,若发现硬度越差,应及时进行工艺参数调整,且将前1小时段的零件进行隔离处理(如返工、检)。

通常期式加炉(如井式炉、箱式炉):应在淬火后、回火后均从料框的上、中、下部位抽检6-9件/炉,且及时作检验记录。

热处理规范热处理是一种通过控制材料的温度和时间来改变其物理和化学性质的过程。

这些变化可以增强材料的硬度、强度、耐腐蚀性和耐磨性,进而提高其使用性能。

为了确保热处理效果的一致性和可靠性,通常需要遵循一些热处理规范。

以下是一些常见的热处理规范。

1. 温度控制:在热处理过程中,温度是一个非常关键的因素。

温度的选择应根据具体材料的要求以及所需的性能变化来确定。

热处理温度应严格控制在规定范围内,并在整个过程中保持稳定。

2. 加热速率:加热速率是指材料从室温升温至热处理温度所需要的时间。

加热速率的选择应根据材料的类型和尺寸来确定。

加热速率过快可能导致材料内部的应力和变形,而加热速率过慢则可能导致热处理效果不佳。

3. 保温时间:保温时间是指材料在热处理温度下停留的时间。

保温时间的选择应根据材料的类型、尺寸和所需的性能变化来确定。

保温时间过短可能导致热处理效果不佳,而保温时间过长则可能导致材料的过度变质。

4. 冷却方式:冷却方式是指材料从热处理温度降温至室温的方法。

常见的冷却方式包括空冷、水淬和油淬等。

冷却方式的选择应根据材料的类型和所需的性能变化来确定。

不同的冷却方式将产生不同的组织结构和性能。

5. 热处理设备:热处理设备的选择和使用也非常重要。

热处理设备应具备稳定的温度控制和均匀的加热能力,以确保热处理过程的一致性和可靠性。

同时,热处理设备还应具备良好的冷却能力,以满足不同材料的冷却要求。

6. 热处理记录:在进行热处理过程中,应及时记录关键参数,如温度、时间、加热速率、保温时间和冷却方式等。

这些记录可以作为热处理效果的评估依据,也可以作为后续热处理过程的参考。

总之,热处理规范对于确保热处理过程的一致性和可靠性非常重要。

只有严格遵守热处理规范,才能保证材料具有良好的性能和可靠的使用性能。

热处理标准规范热处理是一种通过加热和冷却来改变材料性能的工艺。

在工程领域中,热处理被广泛应用于金属材料的加工和制造过程中。

为了确保热处理的效果和质量,制定了一系列的标准规范,以指导和规范热处理工艺的实施。

本文将对热处理标准规范进行详细介绍,以便读者更好地了解和应用热处理技术。

首先,热处理标准规范主要包括了热处理工艺的参数和要求、热处理设备的要求、热处理工艺的检测方法和质量控制要求等内容。

其中,热处理工艺的参数和要求是热处理标准规范的核心部分,它包括了热处理温度、保温时间、冷却速度等关键参数的要求,以确保材料达到预期的组织结构和性能。

而热处理设备的要求则包括了炉子、温度控制系统、冷却设备等设备的技术要求和性能指标,以保证热处理过程的稳定性和可控性。

此外,热处理工艺的检测方法和质量控制要求则是为了验证热处理效果和保证产品质量,它包括了金相分析、硬度测试、化学成分分析等检测方法和标准,以确保热处理后的材料达到设计要求的性能指标。

其次,热处理标准规范的制定和实施对于提高热处理工艺的水平和质量具有重要意义。

通过遵循热处理标准规范,可以确保热处理工艺的稳定性和可靠性,提高材料的使用性能和寿命,减少因热处理引起的质量问题和事故发生。

同时,热处理标准规范的制定也为热处理工艺的技术交流和合作提供了统一的依据,促进了热处理技术的发展和推广。

最后,作为热处理工艺的从业人员,我们应当充分了解和遵守热处理标准规范,严格执行热处理工艺的要求和流程,确保热处理效果和产品质量。

同时,我们也应当积极参与热处理标准规范的修订和完善工作,为热处理技术的发展和应用贡献自己的力量。

综上所述,热处理标准规范是热处理工艺的重要依据和指导,它对于提高热处理工艺的水平和质量具有重要意义。

我们应当充分重视热处理标准规范,遵循其要求,确保热处理工艺的稳定性和可靠性,提高材料的使用性能和寿命,促进热处理技术的发展和应用。

希望通过本文的介绍,读者能够对热处理标准规范有更深入的了解,并在实际工作中加以应用和推广。

热处理工艺的制订规范热处理工艺的制订规范是确保材料在热处理过程中获得最佳性能的重要指导文件。

它为热处理操作提供了明确的步骤和参数范围,并确保操作符合相关的国际和行业标准。

以下是一些制订热处理工艺规范的常见要点:1. 材料的明确标识:热处理工艺规范应明确指定所涉及材料的类型、牌号、形状和数量。

2. 热处理前准备:规范应详细描述热处理前的准备工作,包括材料的清洁、去污、去油和质检要求。

3. 加热方式和参数:规范应明确指定所采用的加热方式(如气体加热炉、电阻炉等)以及相应的加热温度、时间和加热速率。

这些参数应基于材料的类型、尺寸和要求性能来确定,并在规范中给予明确说明。

4. 冷却方式和参数:规范应详细描述所采用的冷却方式,如气冷、水淬或油淬等,并说明相应的冷却速率和温度范围。

这些参数同样应根据材料的类型和要求性能进行选择。

5. 保温时间和温度:规范应指定材料在加热过程中的保温时间和温度范围。

这些参数的选择取决于材料的类型、组织结构和性能要求。

6. 热处理后处理:规范应说明热处理后处理的方法和步骤,如淬火回火、回火、固溶处理和时效处理等。

具体参数和要求应在规范中明确。

7. 检测和检验:规范应包含有关热处理后材料质量检测和检验的要求。

这包括金相检测、硬度测试、化学成分分析和力学性能测试等。

8. 记录和文件归档:规范应规定热处理过程中相关数据的记录方式和保存要求。

这有助于追溯和质量管理。

9. 健康安全和环境保护:规范应强调热处理过程中的健康安全和环境保护要求,如材料的有害物质处理及废水、废气处理等。

最后,热处理工艺的制订规范应由专业热处理工程师或相关技术人员制定,并在实际操作中得到严格遵守,以确保材料的热处理达到预期的性能要求。

同时,规范应定期进行评审和更新,以适应技术进步和质量管理的要求。

制订热处理工艺的规范是确保材料在加热和冷却过程中获得所需的物理和机械性能的关键措施。

以下是规范的潜在内容,可用于确保热处理工艺的质量和一致性。

热处理标准规范热处理是一种通过控制金属材料的加热和冷却过程来改变其物理和机械性能的工艺。

在工业生产中,热处理被广泛应用于各种金属制品的生产过程中,以满足不同材料的性能要求。

热处理标准规范对热处理工艺、设备和工艺参数进行了详细的规定,以确保热处理过程的稳定性和可靠性,同时保证所制品的质量和性能符合要求。

热处理标准规范主要包括以下几个方面的内容:一、工艺要求。

热处理工艺是热处理过程中最关键的环节,其质量直接影响着制品的性能和品质。

热处理标准规范对热处理工艺的要求进行了详细的规定,包括加热温度、保温时间、冷却速率等参数的控制要求,以及不同材料的热处理工艺流程和方法的规范。

这些规定旨在确保热处理工艺的稳定性和可控性,从而保证制品的性能和品质符合设计要求。

二、设备要求。

热处理设备是实施热处理工艺的关键工具,其性能和质量直接影响着热处理过程的稳定性和可靠性。

热处理标准规范对热处理设备的要求进行了详细的规定,包括设备的型号、规格、性能指标、控制系统等方面的要求,以及设备的维护和保养规范。

这些规定旨在确保热处理设备的性能和质量符合要求,从而保证热处理过程的稳定性和可靠性。

三、工艺参数要求。

热处理工艺参数是指控制热处理过程的关键参数,包括加热温度、保温时间、冷却速率等方面的参数。

热处理标准规范对这些参数进行了详细的规定,包括参数的测量方法、控制要求、调整范围等方面的规定。

这些规定旨在确保热处理工艺参数的准确性和稳定性,从而保证制品的性能和品质符合设计要求。

四、质量控制要求。

热处理标准规范对热处理过程的质量控制要求进行了详细的规定,包括热处理过程的监控、记录和分析要求,以及热处理制品的质量检验和评定要求。

这些规定旨在确保热处理过程的质量可控,从而保证制品的性能和品质符合设计要求。

总之,热处理标准规范是热处理工艺的重要依据,对于保证热处理过程的稳定性和可靠性,确保制品的性能和品质符合要求具有重要意义。

因此,在实际生产中,必须严格遵守热处理标准规范的要求,加强热处理工艺的管理和控制,以确保热处理制品的质量和性能达到设计要求。

热处理标准规范

热处理是指通过加热、保温和冷却等一系列工艺,对金属材料进行组织和性能

的控制和改善的过程。

热处理工艺在金属加工中起着至关重要的作用,能够显著提高材料的硬度、强度、耐磨性和耐腐蚀性,同时还能改善材料的加工性能和使用寿命。

为了确保热处理的效果和质量,制定了一系列的热处理标准规范,以指导和规范热处理工艺的实施。

首先,热处理的标准规范主要包括了热处理工艺的选择、工艺参数的确定、设

备的要求、操作规程、质量控制等内容。

在选择热处理工艺时,需要根据材料的种类、形状、尺寸、用途和性能要求等因素进行综合考虑,确定适合的热处理工艺。

在确定工艺参数时,需要考虑加热温度、保温时间、冷却速度等参数,确保能够达到预期的组织和性能要求。

此外,还需要对热处理设备进行要求,包括设备的精度、稳定性、自动化程度等方面。

在操作规程和质量控制方面,需要明确各道工序的操作要求和质量检验标准,以确保热处理工艺的可控性和稳定性。

其次,热处理的标准规范还包括了热处理工艺的监测和记录要求。

在热处理过

程中,需要对加热、保温和冷却等关键环节进行监测,确保工艺参数的准确控制。

同时,还需要对热处理过程进行记录,包括材料的标识、工艺参数、设备状态、操作人员等信息,以便对热处理工艺进行追溯和分析。

最后,热处理的标准规范还涉及了热处理工艺的质量评定和验收标准。

在热处

理完成后,需要对热处理件的组织和性能进行评定,以确保达到设计要求。

同时,还需要对热处理工艺进行验收,包括对工艺参数的检查、设备状态的确认、操作规程的执行情况等,以确保热处理工艺的合格性。

总之,热处理标准规范是对热处理工艺进行规范和指导的重要文件,对于确保

热处理工艺的质量和稳定性具有重要意义。

只有严格按照标准规范的要求进行操作,才能够保证热处理工艺的可控性和稳定性,确保热处理件的组织和性能达到设计要求,提高材料的使用寿命和经济效益。