高温氧化皮

- 格式:docx

- 大小:221.26 KB

- 文档页数:7

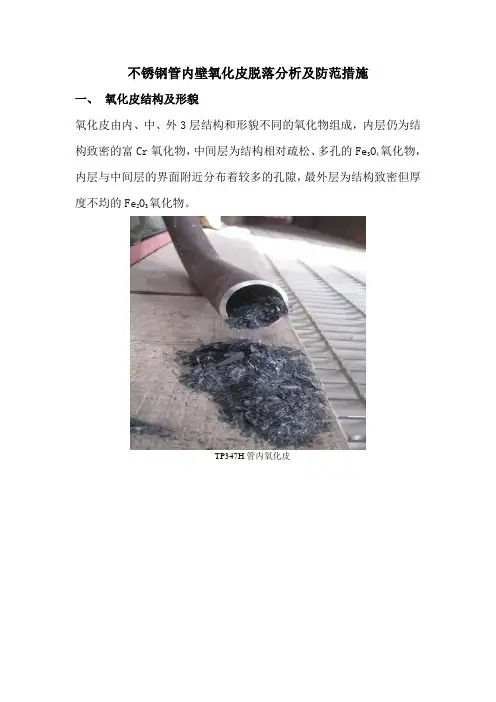

不锈钢管内壁氧化皮脱落分析及防范措施一、氧化皮结构及形貌氧化皮由内、中、外3层结构和形貌不同的氧化物组成,内层仍为结构致密的富Cr氧化物,中间层为结构相对疏松、多孔的Fe3O4氧化物,内层与中间层的界面附近分布着较多的孔隙,最外层为结构致密但厚度不均的Fe2O3氧化物。

TP347H管内氧化皮TP347H管内氧化皮二、高温氧化皮对机组运行的危害1、氧化皮剥离会造成受热面超温爆管。

堵塞达到1 /2管径就会引起管道过热,有爆管危险.需要进行割管清理;当堵塞大于1/2管径,就会使管道短期过热爆管。

氧化皮的产生会影响金属换热效果,影响机组运行的经济性。

一般氧化皮堆积堵塞小于1 /3管径不会引起爆管,但影响热交换而且使氧化皮的产生速度加快,形成一种恶性循环2、氧化皮的产生容易使主汽门卡涩,造成机组停机主汽门无法关闭威胁机组的安全运行,并容易堵塞细小管道、疏水阀门、逆止门等,使系统产生潜在隐患。

3、流动蒸汽带出的氧化皮对汽轮机部件产生固体颗粒侵蚀,造成汽轮机喷嘴和叶片侵蚀损坏并污染水汽品质,使汽水中铁含量增加,造成锅炉受热而沉积速率增加。

三、不锈钢过热器和再热器管子内壁氧化皮的生长、剥落规律及影响氧化皮生长速度和剥落倾向的因素1、氧化皮的生成高温蒸汽管内壁生成氧化皮是个自然过程,高温过热器使用材料(SA-213TP347H)为奥氏体不锈钢,当其长时间处于高温高压的水蒸汽中时,管子内壁会氧化。

由于Cr的活性较高,在氧化的初始阶段,管子内表面会生成很薄的Cr2O3氧化皮,这层氧化皮的形成阻止了管子内壁进一步氧化,但随着运行时间的增加,氧化皮以下的基体相应地发生Cr的贫化,同时在超温或温度、压力剧烈波动等情况的作用下,外层氧化物出现细微的裂纹,Fe向氧化皮外扩散,大大恶化了其高温下的抗氧化能力,氧化发展速度加快,抗氧化性能降低,氧化层也开始向双层、多层发展。

通常认为金属温度和氧化速度之间呈指数曲线关系,温度的小幅提高就会引起蒸汽氧化速度的大幅增加,经常性超温或运行中管壁金属温度长期处于偏高的水平是导致这类管子内壁氧化皮在投运后仅3万h 左右就生长得很厚的最根本原因。

专题技术讲座热力系统水蒸汽高温氧化氧化皮问题的研究李志刚二○○五年四月前言•近期在国内和华能系统内,机组的高温氧化和氧化皮问题的凸现,引起了普遍的关注。

•高温段金属表面的氧化皮是如何形成并脱落的。

•蒸汽中的溶解氧是否与氧化皮问题有关。

要点1 提供高温氧化机理和有关的基本概念。

2 总结国内外有关的研究成果。

3 提出进一步研究的思路和途经伊敏电厂氧化皮问题•#1机组运行约3万小时,12Cr18Ni12Ti奥氏体不锈钢的氧化皮已经达到一定的厚度。

水平烟道受热面材质为12Cr18Ni12Ti的二级屏过热器、三级屏过热器、二级对流过热器、二级对流再热器所有管屏U型弯下部均发现氧化皮,氧化皮脱落的管道占水平烟道受热面总数的90%以上。

脱落氧化皮为鳞片状,厚度0.06-0.14mm,长度5-30mm。

氧化皮两侧呈不同颜色,靠蒸汽侧为浅灰色Fe2O3,靠金属侧为深黑色Fe3O4。

相同材质机组对比1•调查结果表明尽管盘山电厂锅炉运行时间和加氧时间还比伊敏电厂长,但盘山电厂不锈钢管内壁氧化轻微,氧化皮很薄且剥落轻微,从未发现过停炉后堆积现象。

区别如下:1.伊敏发电厂:锅炉18.472×18.472米的正方形“T”型炉结构,切园燃烧,燃用伊敏本地产褐煤。

炉膛四面墙上布置32个煤粉喷燃器,每面炉墙上布置两列四层煤粉喷燃器。

按烟气流向在水平烟道中布置有二级屏式过热器,费斯顿-1,一级屏式过热器,三级屏式过热器,二级对流过热器,二级对流再热器,费斯顿-2,费斯顿-3。

盘山发电厂:锅炉为23080×13864mm“T”型炉结构,燃用神华煤,对冲燃烧方式,共有8套制粉系统。

燃烧器共32只,分四层布置,每层共8只,分列于左、右侧墙形成。

该燃烧器的一、二次风均为旋流,一次风旋流强度不可调;二次风的旋流强度可调。

按烟气流向在水平烟道中布置有一级屏式过热器,二级屏式过热器,费斯顿-1,,三级屏式过热器,二级对流再热器,二级对流过热器,费斯顿-2,费斯顿-3。

超临界机组高温受热面氧化皮脱落分析与处理措施摘要:本文介绍了信阳电厂#3机组过热器、再热器氧化皮快速增厚、剥落的状况,对机组有关运行数据和给水加氧情况进行了统计分析,参考有关研究资料,对氧化皮问题的成因进行了初步的分析和探讨,寻求氧化皮快速生长脱落的原因和防止此类问题发生的途径。

关键词:超超临界机组;给水加氧处理;氧化皮0 引言信阳电厂#3机组于2009年3月通过168h试运正式投产,其锅炉为东方锅炉厂生产的DG2000/26.15-II2型一次中间再热、超超临界参数变压运行、带内置式启动旁路系统的本生直流锅炉。

投运初期给水采用加联氨的还原性处理方式。

2010年3月,给水处理方式由还原性处理A VT(R)转为氧化性处理OT,共设凝泵出口、除氧器入口、除氧器出口、省煤器入口4块氧表进行监控。

2010年10月机组停运小修,检查时发现过热器、再热器氧化皮普遍快速增厚并已发生剥落沉积。

1 高温受热面检查情况统计表(见表1)表1 氧化皮剥落超标统计表高再氧化皮剥落沉积物样品尺寸比高过的大,视比重小。

分析结果显示高过氧化皮样品中铁氧化物以四氧化三铁为主(60%),高再氧化皮样品中铁氧化物以三氧化二铁为主(60%)。

进行内窥镜检查的典型图片如图1。

图1 高过原位氧化皮沉积量的内窥镜检查典型照片2 氧化皮生长脱落造成的危害蒸汽侧脱落的氧化皮屑一部分会落入蒸汽管道底部,一部分会被高速蒸汽流带出过热器、再热器。

掉入管子底部的氧化皮逐渐聚集,将管子堵塞,使管内蒸汽流量降低,最终导致管道受热面温度异常上升甚至超温爆管。

剥离的氧化皮被带入汽机后会使主汽门卡涩,威胁机组的安全运行,产生固体颗粒侵蚀,造成汽轮机喷嘴和叶片侵蚀损坏;剥离的氧化皮被蒸汽携带进入疏水、抽汽系统后,容易沉积在系统死角,堵塞疏水管、阀门等,给正常生产造成很大的影响。

如果脱落的氧化皮未被精处理系统全部截留,极少部分细微颗粒会穿透精处理混床,严重污染水汽品质,最终造成锅炉受热面沉积率上升。

锅炉氧化皮的形成及预防对策一、氧化物的形成1、氧化物的形成金属的氧化是通过氧(氧离子)与金属发生化学反应的结果。

在高温水蒸汽环境下,金属主要和水蒸汽进行直接反应,蒸汽提供氧离子(O2-)和放出氢分子。

水蒸汽与铁直接反应最初阶段生成等厚度的致密的双层Fe3O4氧化皮,内层为尖晶型细颗粒结构,外层为棒状型粗颗粒结构,并含有一定量的空穴。

2、氧化物的形态显微镜下高温氧化3、水蒸汽对金属的氧化性能纯净的水蒸汽在低温下是稳定和惰性的,但在400℃以上具有强氧化特性,在超过500℃条件下开始分解成氧和氢。

对于钢铁而言,水蒸汽在500~700℃是比氧气更强的氧化剂。

4、不锈钢的在水蒸汽和空气氧化速率650℃的高温氧化实验证明,水蒸汽对18铬系列奥氏体不锈钢的氧化比空气高达约10-20倍,由此可以认为电厂过热器、再热器不锈钢在高温运行时产生的氧化皮,其主要的氧化介质为高温水蒸汽。

5、温度对高温氧化皮的形成影响在高温条件下,金属的氧化速度随温度的升高而加快,在某一温度范围内,金属的氧化速度会突然加快。

对铁基合金而言,在温度升高到某一点时,会产生氧化亚铁相。

氧化亚铁相的氧化速度很快,导致氧化层快速增厚。

在温度超过570℃的条件下,不锈钢氧化的速度逐渐加快,随着温度不断升高,不锈钢的各氧化层会迅速增厚,最外层的三氧化二铁形成连续致密氧化层,在短时间内使得不锈钢的氧化层迅速达到或超过氧化层剥落的临界厚度。

在600℃~620℃之间,金属的氧化速度有一个突变点。

这个突变点表明,不锈钢在氧化过程中随着温度的增加很可能产生了与碳钢相类似的新相。

此时不锈钢的氧化层会迅速增厚。

氧化层达到一定的厚度,就会在运行条件变化(如温度)时剥落,成为氧化皮。

有资料表明,600℃情况下,粗晶粒不锈钢氧化皮需4年达到轻微剥落的临界厚度50um,若是在650℃情况下,1年即可达到该值。

6、氧化层的结构图超温情况下,如T91金属温度超过610℃,在内层会产生不稳定态的Feo出现,这也是低氧分压条件下,高温促进间隙铁离子的大量产生的重要证据。

锅炉高温受热面氧化皮形成机理及防治措施发布时间:2022-01-11T05:17:03.526Z 来源:《当代电力文化》2021年29期作者:侯启聪[导读] 氧化皮是钢铁在高温下发生氧化作用而形成的腐蚀产物,由氧化亚铁、四氧化三铁、三氧化二铁组成。

侯启聪大唐山东电力检修运营有限公司山东青岛 266500摘要:氧化皮是钢铁在高温下发生氧化作用而形成的腐蚀产物,由氧化亚铁、四氧化三铁、三氧化二铁组成。

其中氧化亚铁结构非常疏松,致密性最差极易发生断裂,而四氧化三铁、三氧化二铁结构相对致密,具有一定的保护性关键词:氧化皮;形成原因;防范措施1、氧化皮问题现状及危害锅炉受热面管内氧化皮问题,国际上已经出现和研究了将近50年。

上世纪90年代,超超临界火电机组诞生,蒸汽温度达到600℃ /600℃机组效率达到44-45%,供电煤耗达到280g/kWh,在显示优越经济性的同时,伴随着出现了过热器及再热器氧化皮问题。

亚临界机组正常运行温度(541℃)此时炉内受热面实际温度( 541℃+ 50℃= 591℃);超临界机组正常运行温度(571℃)此时炉内受热面实际温度(571℃+ 50℃= 621℃);经研究蒸汽温度在538 ℃以下,锅炉一般不发生氧化皮剥落的问题,而蒸汽温度在570℃以上时受热面就会发生所生成的氧化皮剥落事故,特别是超临界锅炉不可避免产生氧化皮脱落。

氧化皮主要造成两类安全性问题(1)道的蒸汽侧氧化导致锅炉局部过热,超温爆管,降低机组可用率(2)汽轮机叶片固体颗粒侵蚀(SPE)2、氧化皮生成机理在氧化过程中,金属的氧化是通过氧离子和金属离子的扩散来进行的,金属氧化的本质涉及正负离子的扩散。

正是由于金属及所处反应环境中,离子浓度,化学位,电位的不平衡势差促使了离子的扩散,成为金属氧化的内部原动力。

在高温水蒸气环境下由于蒸汽分解产生的氧分压大于由氧化铁和其他合金氧化物解离产生的氧分压,使得氧离子能比较容易的通过氧化层不断到达内部氧化界面形成铁铬尖晶层,同时金属提供必须的电子和金属离子,从内部扩散穿过氧化层,到达外部界面构成铁磁体层,从而形成初始的双层氧化层。

电厂锅炉高温受热面氧化皮生成剥离机理与运行控制措施发表时间:2020-11-25T08:23:01.450Z 来源:《新型城镇化》2020年17期作者:刘涤[导读] 电厂锅炉高温受热面管道内氧化皮生成、脱落是目前国内机组普遍存在的现象国家能源集团广东公司台山电厂广东 529200电厂锅炉高温受热面管道内氧化皮生成、脱落是目前国内机组普遍存在的现象,其危害巨大主要有以下几个方面:1、受热面脱落的氧化皮堵塞受热面管道,引起堵塞的受热面管壁金属超温,最终导致机组强迫停运。

2、氧化皮的逐渐脱落使受热面管壁变薄,管子强度变弱,直至发生爆管。

3、锅炉受热面管道内脱落的氧化皮随着蒸汽流向汽轮机,由于氧化皮为坚固的固体颗粒,再加上蒸汽的高流速高动能,在流经汽轮机时将严重损伤汽轮机通流部分,导致汽轮机通流部分效率降低,严重时必须更换叶片。

锅炉受热面管道内氧化膜的形成有两个时期,一是在受热面管道制造加工过程中形成,一是在机组运行过程中形成。

制造加工过程中氧化膜的形成是在 570℃以上的高温制造条件下,由空气中的氧和管壁金属相结合形成的。

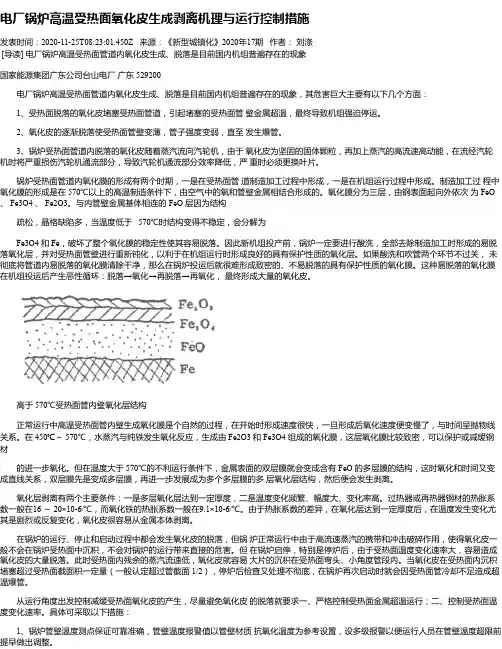

氧化膜分为三层,由钢表面起向外依次为 FeO 、 Fe3O4 、 Fe2O3。

与内管壁金属基体相连的 FeO 层因为结构疏松,晶格缺陷多,当温度低于 570℃时结构变得不稳定,会分解为Fe3O4 和 Fe,破坏了整个氧化膜的稳定性使其容易脱落。

因此新机组投产前,锅炉一定要进行酸洗,全部去除制造加工时形成的易脱落氧化层,并对受热面管壁进行重新钝化,以利于在机组运行时形成良好的具有保护性质的氧化层。

如果酸洗和吹管两个环节不过关,未彻底将管道内易脱落的氧化膜清除干净,那么在锅炉投运后就很难形成致密的、不易脱落的具有保护性质的氧化膜。

这种易脱落的氧化膜在机组投运后产生恶性循环:脱落→氧化→再脱落→再氧化,最终形成大量的氧化皮。

高于 570℃受热面管内壁氧化层结构正常运行中高温受热面管内壁生成氧化膜是个自然的过程,在开始时形成速度很快,一旦形成后氧化速度便变慢了,与时间呈抛物线关系。

1概述如今大容量机组奥氏体材料如TP304H、TP347H、TP347HFG、Super304、HR3C 等高等级钢材在火力发电机组锅炉高温受热面的不断应用,管内壁在高温下不可避免地被蒸气氧化,进而形成一定厚度的氧化皮,因氧化皮和基材存在较大的膨胀系数差,在机组启、停过程中氧化皮受应力作用剥落堵塞受热面管。

氧化皮剥落堵塞所造成的超温爆管是一个世界公认的普遍性问题,已经成为影响锅炉安全稳定运行的重要因素。

2锅炉高温受热面奥氏体不锈钢产生氧化皮的原因与危害从热力学角度来讲,锅炉管内壁产生蒸汽氧化现象是必然的,因为铁与水反应生成Fe(OH)2,饱和后在一定温度范围转化为Fe3O4,在其表面形成Fe3O4氧化膜,并有氢析出。

一般来说金属温度对氧化速度的影响最大,而蒸汽压力的影响相对较小,且温度对于不同钢种蒸汽氧化速度的影响方向和程度也不尽相同。

在长期高温运行过程中,奥氏体不锈钢过热器和再热器管子内壁在高温蒸汽的作用下会不断氧化而形成连续的氧化皮,由于氧化皮的膨胀系数(0.9*10-5)与奥氏体不锈钢基体金属的线膨胀系数(2.1*10-5)相比差别很大,温度变化时二者的热胀冷缩变形很不协调,就会引起氧化皮破裂并从金属表面剥离,因此在机组启停或温度急剧变化时就更易引起管内氧化皮大面积剥落堵塞管子。

当然,不同管子受锅炉热偏差影响其内壁氧化皮剥落堆积程度也出现较大的差别。

据资料统计分析:亚临界机组正常温度运行(541℃),氧化物高峰期应在35000小时左右就会出现脱落堵塞管道;国内机组高峰期最早的在33000小时左右。

超临界机组正常温度运行(571℃),氧化物高峰期应在15000小时左右就会出现脱落堵塞管道;且温度越高,高温氧化就会加速,氧化高峰期来得越早温度越高,高温氧化越快,容易造成氧化物运行中大面积快速脱落堵塞产生爆管。

目前国内已有许多机组相继出现了锅炉氧化皮剥落所导致的爆管、汽室部件严重吹损等事故,成为威胁机组运行可靠性的主要因素。

超超临界锅炉氧化皮的产生和防治随着机组容量越来越大,蒸汽参数越来越高,金属在高温环境下不断产生氧化皮。

并伴随氧化皮剥落堆积,造成管壁超温并最终导致锅炉四管爆漏事故。

因此氧化皮的产生和剥落是影响机组安全稳定运行因素之一。

一、氧化皮生成的原因由于高温高压蒸汽具有氧化性,从400℃以上开始具有较强氧化性,500℃-700℃具有最强氧化性,600℃以上氧化速度加快。

500℃以上,奥氏体钢就与水蒸汽发生反应生产氧化层,570℃以上,氧化层中增加了FeO相,材料氧化速度加快。

在600℃-620℃之间,金属氧化速度存在突变点,氧化层迅速增厚,氧化层达到一定厚度,运行条件变化时,容易导致氧化层脱落,成为氧化皮。

氧化皮是高汽温参数带来的副产物。

氧化皮基本是双层结构,外层厚度相当,外层主要是疏松结构的Fe3O4,层为致密结构的(FeCr)3O4,其中Cr含量随金属不同而不同。

奥氏体钢只脱落外层氧化皮,层不易脱落。

铁素体钢外两层都易脱落,管壁部运行一段时间容易形成新的氧化皮,造成反复的形成和反复的脱落。

在机组实际运行过程中,锅炉高温过热器、高温再热器长期处于高温状态下,管壁出现短时超温是比较常见现象。

在长时超温和短时超温情况下,管材抗氧化能力大大降低。

加快氧化皮的生产和发展。

二、氧化皮的危害氧化皮的产生和剥落对机组运行的危害:(1)氧化皮剥落阻碍管蒸汽流动,使壁温大幅升高,金属蠕变胀粗,造成锅炉受热面管壁超温爆管。

(2)氧化皮的绝热作用引起受热面管金属壁温上升,影响管材寿命。

(3)氧化皮对汽轮机产生固体颗粒侵蚀,造成调门、喷嘴和叶片侵蚀损坏。

(4)氧化皮产生容易造成主汽门卡涩,机组停运造成主汽门关闭不严,威胁机组安全运行。

(5)氧化皮剥落容易堵塞疏水管,威胁机组安全运行。

(6)氧化皮剥落造成汽水污染,严重影响汽水品质。

三、氧化皮剥离的原因、条件及机理(1)原因:由于氧化皮的膨胀系数与碳钢和低合金钢接近,但是奥氏体钢的膨胀系数要比氧化皮大很多,大幅度的温度变化将导致金属应力增大而使氧化皮剥离。

高温氧化皮的问题探讨和防治梁学斌,何 文,王树伟(天津国华盘山发电有限责任公司,天津蓟县301900)摘 要:随着锅炉运行时间的延长,在锅炉过热器和高温再热器管道内部会逐渐生成氧化皮,氧化皮剥落会堵塞管道引起局部过热,导致过热器、再热器爆管;同时剥落的氧化皮被带入汽轮机,引起固粒侵蚀导致损伤汽轮机叶片,污染水汽品质。

因此采取有效手段在运行中加强对锅炉受热面温度的控制,抑制氧化皮生成和剥落,以及在检修中消除氧化皮的影响,对机组安全运行至关重要。

关键词:氧化皮;温度;剥落中图分类号:T K223.3+2 文献标识码:B 文章编号:100329171(2007)增刊220128203Research and Con trol of H igh Tem pera ture Ox ida tion Sk i nL iang Xue2b in,H e W en,W ang Shu2w ei(T ianjin Guohua Panshan Pow er Generati on Co.L td.,J ixian301900,Ch ina)Abstract:W ith the extensi on of bo iler operati on ti m e,oxidati on sk in could be found bo th in the super heater of bo ilers and the p i peline of h igh-temperature re2heaters.If the oxidati on sk in flakes off,the p i pelines could be blocked,and part of the p i pelines w ould be over-heated,p i pelines of super heaters and re2heaters could be burst.M eanw h ile,if the oxidati on sk in gets into the steam turbine,the turbine blade m igh t be dam aged due to so lid ero si on,and the w ater vapo r can be po lluted.T hus,it is essential fo r the safe operati on of the units to take effective m easures to contro l the temperature of bo iler be-heated surface during operati on,to inh ibit the generating of oxidati on sk in,and to remove the effect caused by oxidati on sk in in reparati on.Key words:oxidati on sk in;temperature;flak ing off0 机组概况天津国华盘山发电有限责任公司(下称盘电)1、2号锅炉是俄罗斯波道尔斯克奥尔忠尼启泽机器制造厂制造的Пп216502252545∗3(П276)型直流超临界参数锅炉,与列宁格勒金属制造厂的K2500224024型汽轮机配套,炉体为单炉膛,炉膛横断面尺寸为23×13.8m。

预防氧化皮问题浅析摘要:本文通过对蒸汽管道氧化皮的形成和脱落机理及氧化皮对锅炉蒸汽管道、汽轮机叶片的侵害,就兄弟电厂的实际案例进行了初步的分析,并对如何有效地减轻或减缓氧化皮的生成,保护锅炉及汽轮机设备免受严重侵害总结归纳了预防措施,旨在为神华国华寿电一期机组投产发电后的长期运行提出有参考价值的建议。

关键词:氧化皮;形成;剥离;超温;侵害1.氧化皮问题概念氧化皮是钢铁在高温下发生氧化作用而形成的腐蚀产物,由氧化亚铁、四氧化三铁、三氧化二铁组成。

蒸汽管道投入运行后在450℃~570℃,水蒸汽与纯铁发生氧化反应,生成的氧化膜由Fe2O3和Fe3O4组成,两者都比较致密,可以保护或减缓钢材的进一步氧化。

因此,过热蒸汽管道内壁在运行后所形成的氧化膜可分为两种情况:(1)如果在锅炉投运之前,通过严格的酸洗和吹管两个环节,将金属管道内壁易脱落氧化层彻底清除干净,吹扫过程中或整机调试的初期,当锅炉运行在亚临界低参数工况下(此时温度不会超过570℃),使管道内壁形成致密的、不易脱落的氧化膜(由Fe2O3和Fe3O4组成,这种氧化膜和金属的基体结合很牢固,只有在有腐蚀介质和应力条件下才会被破坏)。

当日后机组运行于超临界工矿下,温度超过570℃时,这种氧化膜可以保护或减缓钢材的进一步氧化,同时自身也可以相对长期地保留。

采用加氧运行,可加速形成上述氧化膜;(2)如果在锅炉投运之前,酸洗和吹管两个环节未按要求严格把关,未将金属管道内壁易脱落氧化层彻底清除干净,则投运后很难形成致密的﹑不易脱落的氧化膜。

这种易脱落的氧化膜在机组投运后产生恶性循环:脱落→氧化→再脱落→再氧化,最终形成大量的氧化膜。

氧化层剥离有两个主要条件:一是多层氧化层达到一定厚度(不锈钢0.1MM、铬钼钢0.2—0.5MM);二是温度变化频繁、幅度大、变化率高,由于热膨胀系数的差异,在氧化层达到一定厚度后,在温度发生变化尤其是剧烈或反复变化,氧化皮很容易从金属本体剥离。

火电厂高温氧化皮的生成及防范措施摘要:随着发电机组蒸汽温度和压力的提高,超临界锅炉的效率在大幅度提高,供电煤耗大幅下降;但提高蒸汽参数的同时也遇到了一些技术难题,主要是金属材料在高温、高压下的性能问题,尤其是材料的抗高温腐蚀和高温蒸汽氧化能力。

伴随着超临界机组蒸汽温度的提高,锅炉受热面的材料等级也逐步向高等级方向发展,高温受热面材料的蒸汽氧化及由此产生的一系列问题日益引起关注。

论文关键词:高温氧化;氧化皮;爆管;引言:我厂一期2×600MW超临界机组锅炉为东方锅炉厂第一次引进技术制造的国产超临界滑压运行直流锅炉,锅炉型号DG1900/25.4-Ⅱ1型,单炉膛,一次中间再热,尾部双烟道结构。

本锅炉固态排渣,全钢构架,全悬吊结构露天布置。

采用内置式启动分离系统,带疏水扩容器的启动系统,不设循环泵,汽水分离器分离出来的饱和水直接进入了凝汽器。

我厂锅炉采用东方锅炉股份有限公司与日本日立-巴布科克公司技术合作的前后墙对冲燃烧锅炉,炉膛水冷壁按日立-巴布科克壁温计算、应力分析计算结果选用受热面管及膜式扁钢材质并留有裕度。

过热器及再热器系统的布置方式采用了日立-巴布科克公司典型的布置方式和结构形式,过热器采用辐射-对流型,再热器为纯对流型。

1、金属的高温氧化1.1金属在自然界中总是以热力学最稳定状态的氧化物形式存在。

因为包括贵金属在内,所有金属在常温空气中都是不稳定的,它们与氧发生反应生成表面氧化物膜。

在高温环境中,金属氧化十分迅速,会造成严重的危害。

金属高温氧化不仅仅指金属与氧气反应生成金属氧化物的现象,还包括金属在高温下与含硫、碳、氮及卤族元素气体的反应。

金属的高温氧化有狭义和广义两类,许多工业生成领域中常遇到的是广义高温氧化现象。

(1)狭义高温氧化,指在高温下金属与氧气反应生成金属氧化物的过程,反之,自金属氧化物中夺走氧为还原。

(2)广义高温氧化,指高温下组成材料的原子、原子团或离子丢失电子的过程,反之,获得电子为还原。

设备管理与维修2021翼4(上)600MW 超超临界锅炉高温氧化皮问题分析与防治雷中辉,钟强(华能岳阳电厂,湖南岳阳414002)摘要:某电厂三期600MW 投产初期,一直受锅炉高温氧化皮超标甚至爆管问题的困扰,影响机组的安全稳定运行。

后续电厂通过采取逢停必检、过热器酸洗等系列措施,在锅炉高温氧化皮治理方面了取得了一定成果,可供其他同类型的燃煤机组参考。

关键词:超超临界;奥氏体不锈钢;氧化皮;防治;酸洗中图分类号:TM621.2;TK212文献标识码:BDOI :10.16621/ki.issn1001-0599.2021.04.490引言目前,锅炉过热器管内壁氧化皮脱落堵塞超温甚至爆管已成为了很多火电厂面临的一个巨大难题,严重影响机组的安全运行,给火电厂带来很大的经济损失。

因此,开展对氧化皮问题的分析与研究并提出相应的防治处理措施就显得非常迫切和必要,这也是很多火电厂和科研院所攻关的课题。

1某超超临界机组概况某大型火电厂三期5#、6#超超临界机组分别于2011年1月和2011年7月投入运行。

锅炉采用乇形布置、一次中间再热、平衡通风、墙式切圆燃烧、固态排渣、全悬吊结构,过热器系统沿蒸汽流程依次为一级低温过热器、二级分隔屏过热器、三级屏式过热器和四级末级过热器,再热器则沿蒸汽流程分成低温再热器和高温再热器两级。

过热蒸汽调温方式以煤水比为主,喷水减温为辅;再热蒸汽则使用调温挡板和燃烧器的摆动来调节温度,同时在低温再热器入口管道上还设置有事故喷水减温器[1]。

(1)末级过热器沿炉宽方向布置有51片管屏,每片管屏由16根管并联绕制而成,根据需要设计了不同规格的管道,主要规格为椎44.5伊7.5mm (SA-213TP347H )、椎44.5伊8.5mm(A-213S30432)、椎44.5伊9mm(A-213S30432)。

(2)后屏过热器共有32片屏,每片屏由18根管组成,管道材料为213TP347H 、Super304H 和SA-213TP310HCbN ,管径为51.0mm/63.5mm ,平均壁厚8.0~11.5mm 。

超临界锅炉高再管氧化皮脱落分析与解决措施

某公司2号炉,为哈尔滨锅炉厂有限责任公司引进三井巴布科克能源公司技术生产的超临界参数变压

运行直流锅炉,型号为HGI980/。

于2005年6月投产。

锅炉为单炉膛、一次再热、固态排渣、全钢构架、全悬吊结构n型锅炉,锅炉设计煤种为神府东胜煤。

主蒸汽额定蒸发量为1952t/h,温度543 C,压力;再热汽温度569 'C。

压力。

高温再热器布置于水平烟道内,与立式低温再热器直接连接,没有布置中间连接集箱,采用逆顺混合

换热布置。

高温再热器沿炉宽排列95屏,每屏管组采用10根管,人口段管子为①57mmx4.3mm,材质为

SA-213T22,中间段管子为①51mmx4.3mm,材质为SA-213T91,出口段的前6根管子为①51mmx4.3mm,

材质为SA-213 TP347H,后6(应为后4根)根管子与中间段相同。

如图1所示。

图1高温再热器结构图

1高温受热面检查情况

根据其它超临界锅炉在运行中岀现的问题,并结合日常金属监督统计结果,2007年2号机组首次大修中。

将检查高温受热面有无氧化皮堆积列人检修项目。

对屏过、末过、高再底部弯头有无氧化皮堆积进行

射线拍片检查。

屏过检查了4屏,末过检查了1屏,未在底部弯头处发现有氧化皮堆积。

因2号炉的高温

再热器在日常金属监督中,发现个别测点处经常有超温现象,故本次着重对超温处进行检查。

高再检查情况

2号炉自投运以来,高温再热器管就有3个测点存在超温现象(超过626 C,从2006年1月开始统计), 这3个测点对应的管屏为A侧数第12、48、90屏,超温时间分别为670、833、2847min。

本次先对2号炉高温再热器第21测点区域的超温情况进行检查,首先对A侧数第90(第21测点处)、9 1、96屏的底部弯头进行拍片,检查弯头处有无氧化皮堆积。

发现此3屏的炉后弯头处均没有异物堆积. 只在炉前侧部分弯头有堆积现象,见表1。

注:其中数字** 一**,前面数字表示从A侧数的屏数,后面的数字表示炉前侧底部弯头从底向上数第几个弯头数。

8-11表示从B侧数第8屏。

从底向上第11只弯头。

氧化膜形成及脱落机理

据相关资料介绍,在高温下,高温蒸汽管内的铁会和水蒸汽起反应,生成氧化铁系列如Fe3 O 4、Fe

203、FeO,并放出氢气,3Fe+4H2O^Fe3O4+4H2,最初生成的氧化层主要是由Fe3O4构成。

这层氧化层是

较为致密和富有韧性的,对金属母材起着保护作用。

随着时间的延长,此氧化膜分成多层,内层是蒸汽中的氧离子对铁直接氧化而成,外层为延伸膜,是蒸汽中的氧离子向里扩散,铁离子向外扩散而形成。

当温度在560〜570C以下时,内壁氧化膜的主要成分为Fe3O4和Fe2O3,都比较致密,尤其是Fe3O4可以保护

钢材进一步氧化。

但当管壁内温度达560〜570° C及以上时.生成的氧化物则含有较多的FeO,该层氧化

物结构较为疏松,晶格缺陷多。

氧化膜的形成与脱落是与温度有关,本次对屏式过热器及高温过热器也进行了检查,没在底部弯头处

发现有氧化膜堆积;其管内蒸汽温度分别为480〜520Co 520〜555 而高温再热器管的个别管屏则经常

超过600Co

氧化膜的形成与压力有关,屏过及高过管内压力为25MPa左右,而高温再热器管内压力为4MPa左右。

相比之下,再热器管较容易产生氧化膜。

钢表面在蒸汽中生成氧化膜是个自然的过程,在开始时,膜形成很快,一旦膜形成后,进一步的氧化

便慢了下来,与时间呈抛物线关系。

但在某些不利的运行条件下,如超温(超过570cl=)或温度压力波动条件下,这时氧化和时间就变成直线关系,氧化皮生成速度加快。

氧化层剥离有2个主要条件:一是氧化膜达到一定厚度(不锈钢0.1mm、铬钼钢-0.5mm,二是温度变

化频繁、幅度大、变化率高。

过热器或再热器钢材的热胀系数一般在(16-20) X 10-6/ C,而氧化铁的热胀系

数一般在X 10-6/ C,由于热胀系数的差异,在氧化层达到一定厚度后,在温度发生变化尤其是剧烈或反复变化。

氧化皮很容易从金属本体剥离,铬钼钢管的氧化皮内外层同时剥离,剥离厚度达0.2m m,而不锈钢

只剥离0.05mm的外层。

氧化层的剥离是受氧化膜与基体之间膨胀系数不同产生的应力作用而发生的。

且由于铁基体和Fe3O4、

Fe2O3 FeO氧化物之间热膨胀系数各不同,在温度变化范围较大时,就容易剥落,剥落的氧化皮随蒸汽流

动。

多数被带人汽轮机,在某些情况下会在垂直管屏的U形弯头底部沉积(弯头变径时,管壁较直段为薄,

内径也较直段为狭),阻碍蒸汽流动,引起炉管过热爆管。

2氧化皮分析

高温再热器炉前侧弯头处有氧化皮的堆积,割管进行内窥镜检查,发现氧化皮呈片状,有磁性。

如图

2所示。

图2氧化皮堆积形貌

随后对超温区域的其它几屏进行扩大检查,检查范围为A侧数第84、85、86、87、88、89、92、93

屏进行检查,均发现在炉前侧弯头处有氧化皮堆积,对以上11屏检查结果统计见表2。

表2检查结果统计

从表2可见,高温再热器管中氧化皮脱落情况分布较广。

相对低温的进口段较少,但岀口段无论是全

部T91的管子还是部分为TP347的管子,均有氧化皮的脱落,用内窥镜观察管内氧化皮情况,可断定大部

分氧化皮来源于T91管材;由图3、图4可见,T91管内壁的氧化皮有的鼓起,有脱落现象,而TP347管内表面则较均匀。

TP347抗氧化性比T91要高,本次高温再热器产生氧化皮并造成氧化皮脱落的主要原因就是高再管局部区域的严重超温。

对统计不超温的A侧数第1、5、6屏进行拍片检查。

发现进口段有8只底部弯头有氧化皮堆积,厚度

只有3~4mm,出口段(含部分TP347)2只有氧化皮堆积。

图3 T91管内壁形貌图4 P347管内壁形貌

日常的金属监督统计中知道高再只是在个别测点附近的管屏超温,从检修时的拍片检查证明了这一点。

是超温严重引起氧化皮的产生与脱落。

同时高再氧化皮堆积的分布特点是B侧多于A侧,可初步判断在水

平烟道内存在流速或者温度场的左右分布不均,造成B侧高温再热器超温严重。

同时我公司将高再的超温

报警值定为626 ° C,此温度目前看来不合理•超过了T91的长期使用温度。

不能保证高再的正常运行•应

该降低。

高温再热器局部区域超温的原因是水平烟道内烟气分布不均,而烟气分布不均的原因:一是因吹灰器对中间的5-6排吹不到,使中间几个管屏处积灰严重,导致中间部分的通流面积小;烟气在两侧的流量大。

二是从锅炉专业得知A侧空预器堵塞比B侧严重。

使B侧烟气流量比A侧大。

这就造成B侧超温严重,促进氧化皮的生成,使高再管底部弯头堆积较多的氧化皮。

3处理措施

检修措施

考虑到检修时间,本次检修只对堆积高度超过10mm的高再管进行割管,取岀堆积的氧化皮。

运行措施

1)对于检查出的氧化皮堆积高度低于10mm的管屏及其它还未检查的管屏,由发电运行部制定措施。

于启动过程中利用旁路尽早建立较大的启动蒸汽流量。

对再热器进行吹扫,力求将底部弯头堆积的氧化皮吹岀,减少氧化皮沉积形成堵塞的可能性。

2)为防止氧化皮的脱落,运行上也采取了对应的措施,如启停机过程中控制升压降压速度;机组在启停操作当中,升(降)温升(降)压平缓可控,不可大起大落或者幅度过大。

减温水操作时其投停和调节尽量平稳和小幅度操作。

防止减温水大增大收的脉冲式变化;避免在蒸汽流量很低时投用减温水,防止出现启动过程汽温与壁温的大幅波动现象。

3)停炉时要避免紧急停炉、强迫快速冷却,防止壁温的大幅快速下降,停炉后应尽量增加锅炉保温时间。

4)正常运行中要控制管壁温度,不超过管壁温度报警值;控制汽温变化,避免岀现超温现象,防止氧化皮的快速产生。

5)降低再热器管壁温度报警值至616° Co

采取上述措施后,该炉顺利启动,至今运行有1个多月,未发生因氧化皮原因造成的停炉事件。

4结论

高温受热面氧化皮的产生与脱落与管内蒸汽温度有关,温度越高,形成氧化膜的时间越短,越易脱落。

故需从运行、检修两方面,采取各种措施,防止受热面超温。

一定的温度及压力下。

T91比TP347管材更易产生氧化皮并脱落。

对高温受热面底部弯头有氧化皮堆积时,启机时要开旁路,用大流量蒸汽尽力将氧化皮吹岀,防止其在运行后减少蒸汽流量。

再热器壁温报警值设为626 ° C不合理,不能保证高再的正常运行。