不锈钢镜面抛光工艺及制作工艺总结

- 格式:doc

- 大小:580.50 KB

- 文档页数:15

不锈钢镜面抛光工艺及方法和要求不锈钢抛光工艺可以分为打磨和出光两局部。

现将该两局部工艺和方法总结如下:Ⅰ.打磨不锈钢焊接件打磨主要目标是去掉焊点,到达外表粗糙度为R10um的工件,为出光做准备!打磨局部概括来说有:三个工序:粗磨,半精磨,精磨三个面:两个侧面一个棱边九个抛光机二十七个调节机构,详细说明如下:1、对上道转入抛光工序的工件进展目测检验,如焊缝是否有漏焊,焊穿,焊点深浅不均匀,偏离接缝太远,局部凹陷,对接不齐,是否有较深划痕,碰伤,严重变形等在本工序无法补救的缺陷,如果有上述缺陷应返回上道工序修整。

如果无上述缺陷,进入本抛光工序。

2、粗磨,用600#的砂带在三面上往返磨削工件,本工序要到达的目标是去掉工件焊接留下的焊点,以及在上步工序出现的碰伤,到达焊口圆角初步成型,水平面和垂直面根本无大划痕,无碰伤,经此步工序后工件外表的粗糙度应能到达R0.8mm。

注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。

一般来说以与被抛面成一条直线比拟适中!3、半精磨,用800#的砂带按照前面往返磨削工件的方法中磨工件的三面,主要是对前面工序出现的接缝进展修正以及对粗磨后产生的印痕进展进一步的细磨,对前面工序留下的印痕要反复磨削,到达工件外表无划痕,根本变亮。

本工序外表粗糙度应能到达R0.4mm。

〔注意本工序不要产生新的划痕及碰伤,因为在后面的工序无法修补此类缺陷。

〕4、精磨,用1000#的砂带主要是对前步工序出现的细小纹线的修正磨削,磨削方法与上同。

本工序要到达的目标是磨削局部与工件未磨削局部的接缝根本消失,工件外表进一步光亮,通过本工序磨削后的工件要根本接近镜面效果,工件外表粗糙度应能到达R0.1mm5、关于更换砂带的说明:一般来说,600#的砂带可以抛磨1500mm长的工件6-8根,800#的砂带可以抛磨工件4-6根,1000#的砂带可以抛磨工件1-2根,具体情况还需以工件焊接焊点情况,抛光使用的压力,以及打磨的方式方法有很大的关系。

分享不锈钢镜面抛光以及其工艺、方法、需要的材料和抛光案例不锈钢镜面抛光简述不锈钢镜面抛光的定义就是:把一个不锈钢材质的工件抛光成镜面,因为产品的外观不同,所以不锈钢镜面抛光就分了很多种类。

不锈钢表面抛光工艺方法很多,常用的有机械抛光、化学抛光、电解抛光。

但是这些方法得到的镜面效果都不高,现在海德跟大家分享一种叫CMP机械化学抛光方法。

这种方法仅仅适用于不锈钢材质工件需要做纯平面、小尺寸、高精度的镜面抛光,也简称不锈钢镜面抛光。

不锈钢镜面抛光材料不锈钢镜面抛光材料需要用到的材料:不锈钢抛光机、合成铁盘、抛光垫、研磨液、夹具或治具;相关耗材包括粘贴蜡、胶纸、超声波清洗剂等。

如果是批量生产的话,需要的材料就更多,工序也会分得很细。

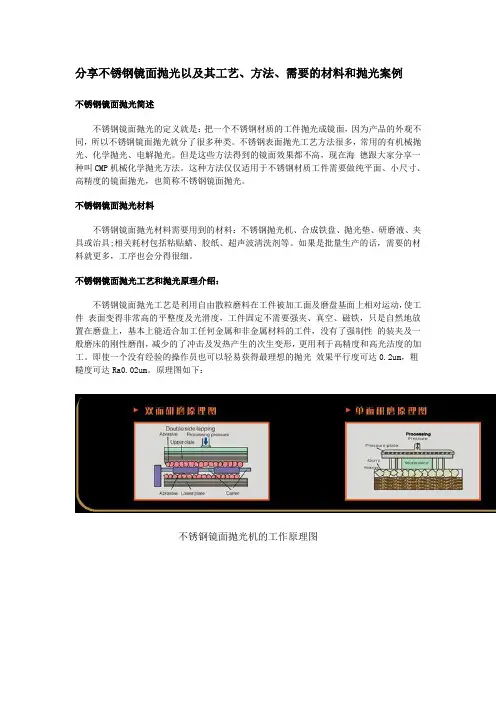

不锈钢镜面抛光工艺和抛光原理介绍:不锈钢镜面抛光工艺是利用自由散粒磨料在工件被加工面及磨盘基面上相对运动,使工件表面变得非常高的平整度及光滑度,工件固定不需要强夹、真空、磁铁,只是自然地放置在磨盘上,基本上能适合加工任何金属和非金属材料的工件,没有了强制性的装夹及一般磨床的刚性磨削,减少的了冲击及发热产生的次生变形,更用利于高精度和高光洁度的加工。

即使一个没有经验的操作员也可以轻易获得最理想的抛光效果平行度可达0.2um,粗糙度可达Ra0.02um。

原理图如下:不锈钢镜面抛光机的工作原理图不锈钢工件镜面抛光工艺原理不锈钢镜面抛光方法常见镜面不锈钢分为6K、8K、10K这三种。

一般是普通抛光,普通6K,精磨8K,超强精磨10K效果。

相同厚度的一般无太大差别,10K镜面更亮;厚度越厚,效果越差,加工费用也越高。

如果说得专业一点可以引入粗糙度、平行度这样的概念。

具体的抛光方法如下:第一不:不锈钢粗磨或者叫“开粗”。

目的是下尺寸和达到一定的几何精度。

方法是先根据不锈钢工件来设计夹具,目的是起到固定的作用;然后装好。

然后放入平面研磨机研磨,由于不锈钢分很多种,可根据具体的材质来选择研磨盘、研磨液。

不锈钢镜面抛光工艺及方法和要求不锈钢抛光工艺可以分为打磨和出光两部分。

现将该两部分工艺和方法总结如下:Ⅰ.打磨不锈钢焊接件打磨主要目标是去掉焊点,达到表面粗糙度为R10um的工件,为出光做准备!打磨部分概括来说有:三个工序:粗磨,半精磨,精磨三个面:两个侧面一个棱边九个抛光机二十七个调节机构,详细说明如下:1、对上道转入抛光工序的工件进行目测检验,如焊缝是否有漏焊,焊穿,焊点深浅不均匀,偏离接缝太远,局部凹陷,对接不齐,是否有较深划痕,碰伤,严重变形等在本工序无法补救的缺陷,如果有上述缺陷应返回上道工序修整。

如果无上述缺陷,进入本抛光工序。

2、粗磨,用600#的砂带在三面上往返磨削工件,本工序要达到的目标是去掉工件焊接留下的焊点,以及在上步工序出现的碰伤,达到焊口圆角初步成型,水平面和垂直面基本无大划痕,无碰伤,经此步工序后工件表面的粗糙度应能达到R0.8mm。

注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。

一般来说以与被抛面成一条直线比较适中!3、半精磨,用800#的砂带按照前面往返磨削工件的方法中磨工件的三面,主要是对前面工序出现的接缝进行修正以及对粗磨后产生的印痕进行进一步的细磨,对前面工序留下的印痕要反复磨削,达到工件表面无划痕,基本变亮。

本工序表面粗糙度应能达到R0.4mm。

(注意本工序不要产生新的划痕及碰伤,因为在后面的工序无法修补此类缺陷。

)4、精磨,用1000#的砂带主要是对前步工序出现的细小纹线的修正磨削,磨削方法与上同。

本工序要达到的目标是磨削部分与工件未磨削部分的接缝基本消失,工件表面进一步光亮,通过本工序磨削后的工件要基本接近镜面效果,工件表面粗糙度应能达到R0.1mm5、关于更换砂带的说明:一般来说,600#的砂带可以抛磨1500mm长的工件6-8根,800#的砂带可以抛磨工件4-6根,1000#的砂带可以抛磨工件1-2根,具体情况还需以工件焊接焊点情况,抛光使用的压力,以及打磨的方式方法有很大的关系。

304不锈钢镜面抛光工艺304不锈钢是一种常见的不锈钢材料,具有良好的耐腐蚀性和机械性能。

而镜面抛光工艺则是一种常用的表面处理技术,可以使304不锈钢表面光滑如镜,增加其美观性和耐腐蚀性。

本文将介绍304不锈钢镜面抛光工艺的原理、步骤和应用。

一、原理304不锈钢镜面抛光工艺的原理是通过机械研磨和化学抛光相结合,去除不锈钢表面的氧化皮和金属颗粒,使其表面变得光滑。

具体原理如下:1. 机械研磨:通过使用研磨材料(如砂轮、砂带等)对不锈钢表面进行研磨,去除表面的氧化皮和金属颗粒,使其表面平整。

2. 化学抛光:在机械研磨的基础上,使用化学溶液进行抛光。

常用的化学抛光溶液包括硝酸、硫酸和氢氟酸等,可以溶解表面的氧化物和金属颗粒,使不锈钢表面更加光滑。

二、步骤304不锈钢镜面抛光工艺的步骤包括以下几个方面:1. 清洗:首先需要将不锈钢材料进行清洗,去除表面的灰尘和污垢,保证后续处理的效果。

2. 机械研磨:使用砂轮、砂带等研磨材料对不锈钢表面进行研磨。

研磨过程中应注意控制研磨的力度和速度,避免对不锈钢材料造成损伤。

3. 清洗:研磨完毕后,需要再次对不锈钢表面进行清洗,去除研磨过程中产生的金属颗粒和碎屑。

4. 化学抛光:将清洗干净的不锈钢材料浸入化学抛光溶液中,进行抛光处理。

抛光时间和温度需根据具体情况进行控制,以保证抛光效果。

5. 清洗:抛光完毕后,需要再次对不锈钢表面进行清洗,去除抛光溶液残留物,以免对不锈钢材料产生腐蚀。

6. 干燥:最后将抛光干净的不锈钢材料进行干燥,确保表面无水迹和水渍,以保持其光滑如镜的效果。

三、应用304不锈钢镜面抛光工艺广泛应用于家居、建筑、厨具、电子设备等领域。

具体应用如下:1. 家居:304不锈钢镜面抛光工艺可用于制作家具、楼梯扶手、门把手等装饰品,增添高档感和美观性。

2. 建筑:304不锈钢镜面抛光工艺可用于制作建筑立面、栏杆、门窗框等,提升建筑物的整体形象。

3. 厨具:304不锈钢具有良好的耐腐蚀性和耐高温性,镜面抛光工艺可以增加其光滑度和易清洁性,使厨具更加耐用和美观。

不锈钢镜面抛光工艺及方法和要求不锈钢抛光工艺可以分为打磨和出光两部分。

现将该两部分工艺和方法总结如下:Ⅰ.打磨不锈钢焊接件打磨主要目标是去掉焊点,达到表面粗糙度为R10um的工件,为出光做准备!打磨部分概括来说有:三个工序:粗磨,半精磨,精磨三个面:两个侧面一个棱边九个抛光机二十七个调节机构,详细说明如下:1、对上道转入抛光工序的工件进行目测检验,如焊缝是否有漏焊,焊穿,焊点深浅不均匀,偏离接缝太远,局部凹陷,对接不齐,是否有较深划痕,碰伤,严重变形等在本工序无法补救的缺陷,如果有上述缺陷应返回上道工序修整。

如果无上述缺陷,进入本抛光工序。

2、粗磨,用600#的砂带在三面上往返磨削工件,本工序要达到的目标是去掉工件焊接留下的焊点,以及在上步工序出现的碰伤,达到焊口圆角初步成型,水平面和垂直面基本无大划痕,无碰伤,经此步工序后工件表面的粗糙度应能达到R0.8mm。

注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。

一般来说以与被抛面成一条直线比较适中!3、半精磨,用800#的砂带按照前面往返磨削工件的方法中磨工件的三面,主要是对前面工序出现的接缝进行修正以及对粗磨后产生的印痕进行进一步的细磨,对前面工序留下的印痕要反复磨削,达到工件表面无划痕,基本变亮。

本工序表面粗糙度应能达到R0.4mm。

(注意本工序不要产生新的划痕及碰伤,因为在后面的工序无法修补此类缺陷。

)4、精磨,用1000#的砂带主要是对前步工序出现的细小纹线的修正磨削,磨削方法与上同。

本工序要达到的目标是磨削部分与工件未磨削部分的接缝基本消失,工件表面进一步光亮,通过本工序磨削后的工件要基本接近镜面效果,工件表面粗糙度应能达到R0.1mm5、关于更换砂带的说明:一般来说,600#的砂带可以抛磨1500mm长的工件6-8根,800#的砂带可以抛磨工件4-6根,1000#的砂带可以抛磨工件1-2根,具体情况还需以工件焊接焊点情况,抛光使用的压力,以及打磨的方式方法有很大的关系。

不锈钢镜面抛光工艺及方法和要求不锈钢抛光工艺可以分为打磨和出光两部分。

现将该两部分工艺和方法总结如下:Ⅰ.打磨不锈钢焊接件打磨主要目标是去掉焊点,达到表面粗糙度为R10um的工件,为出光做准备!打磨部分概括来说有:三个工序:粗磨,半精磨,精磨三个面:两个侧面一个棱边九个抛光机二十七个调节机构,详细说明如下:1、对上道转入抛光工序的工件进行目测检验,如焊缝是否有漏焊,焊穿,焊点深浅不均匀,偏离接缝太远,局部凹陷,对接不齐,是否有较深划痕,碰伤,严重变形等在本工序无法补救的缺陷,如果有上述缺陷应返回上道工序修整。

如果无上述缺陷,进入本抛光工序。

2、粗磨,用600#的砂带在三面上往返磨削工件,本工序要达到的目标是去掉工件焊接留下的焊点,以及在上步工序出现的碰伤,达到焊口圆角初步成型,水平面和垂直面基本无大划痕,无碰伤,经此步工序后工件表面的粗糙度应能达到R0.8mm。

注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。

一般来说以与被抛面成一条直线比较适中!3、半精磨,用800#的砂带按照前面往返磨削工件的方法中磨工件的三面,主要是对前面工序出现的接缝进行修正以及对粗磨后产生的印痕进行进一步的细磨,对前面工序留下的印痕要反复磨削,达到工件表面无划痕,基本变亮。

本工序表面粗糙度应能达到R0.4mm。

(注意本工序不要产生新的划痕及碰伤,因为在后面的工序无法修补此类缺陷。

)4、精磨,用1000#的砂带主要是对前步工序出现的细小纹线的修正磨削,磨削方法与上同。

本工序要达到的目标是磨削部分与工件未磨削部分的接缝基本消失,工件表面进一步光亮,通过本工序磨削后的工件要基本接近镜面效果,工件表面粗糙度应能达到R0.1mm5、关于更换砂带的说明:一般来说,600#的砂带可以抛磨1500mm长的工件6-8根,800#的砂带可以抛磨工件4-6根,1000#的砂带可以抛磨工件1-2根,具体情况还需以工件焊接焊点情况,抛光使用的压力,以及打磨的方式方法有很大的关系。

不锈钢镜面抛光工艺及方法和要求不锈钢抛光工艺可以分为打磨和出光两部分。

现将该两部分工艺和方法总结如下:Ⅰ.打磨不锈钢焊接件打磨主要目标是去掉焊点,达到表面粗糙度为R10um的工件,为出光做准备!打磨部分概括来说有:三个工序:粗磨,半精磨,精磨三个面:两个侧面一个棱边九个抛光机二十七个调节机构,详细说明如下:1、对上道转入抛光工序的工件进行目测检验,如焊缝是否有漏焊,焊穿,焊点深浅不均匀,偏离接缝太远,局部凹陷,对接不齐,是否有较深划痕,碰伤,严重变形等在本工序无法补救的缺陷,如果有上述缺陷应返回上道工序修整。

如果无上述缺陷,进入本抛光工序。

2、粗磨,用600#的砂带在三面上往返磨削工件,本工序要达到的目标是去掉工件焊接留下的焊点,以及在上步工序出现的碰伤,达到焊口圆角初步成型,水平面和垂直面基本无大划痕,无碰伤,经此步工序后工件表面的粗糙度应能达到R0.8mm。

注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。

一般来说以与被抛面成一条直线比较适中!3、半精磨,用800#的砂带按照前面往返磨削工件的方法中磨工件的三面,主要是对前面工序出现的接缝进行修正以及对粗磨后产生的印痕进行进一步的细磨,对前面工序留下的印痕要反复磨削,达到工件表面无划痕,基本变亮。

本工序表面粗糙度应能达到R0.4mm.(注意本工序不要产生新的划痕及碰伤,因为在后面的工序无法修补此类缺陷。

)4、精磨,用1000#的砂带主要是对前步工序出现的细小纹线的修正磨削,磨削方法与上同。

本工序要达到的目标是磨削部分与工件未磨削部分的接缝基本消失,工件表面进一步光亮,通过本工序磨削后的工件要基本接近镜面效果,工件表面粗糙度应能达到R0。

1mm5、关于更换砂带的说明:一般来说,600#的砂带可以抛磨1500mm长的工件6-8根,800#的砂带可以抛磨工件4—6根,1000#的砂带可以抛磨工件1-2根,具体情况还需以工件焊接焊点情况,抛光使用的压力,以及打磨的方式方法有很大的关系.另外还需注意更换砂带必须保证砂带在海绵轮上能平稳转动,以达到均匀磨削工件的目的.打磨三个面说明:焊接件需要打磨以焊接棱边为分界线的水平和竖直的两面,具体来说一共需打磨三面,其打磨示意图如下图所示:焊接工件焊缝示意图九个抛光机示意图:三个砂带机作为一个工序(一组)打磨三个面,实际工作中,后一组砂带机的打磨位置需比前一组砂带机的打磨位置前进1—1.5mm,此设计是为了后面一组抛光机能更好的打磨掉前一组留下的抛光的印痕。

不锈钢镜面抛光工艺及方法和要求不锈钢抛光工艺可以分为打磨和出光两局部。

现将该两局部工艺和方法总结以下:Ⅰ.打磨不锈钢焊接件打磨主要目标是去掉焊点,到达表面粗糙度为R10um 的工件,为出光做准备!打磨局部概括来说有:三个工序:粗磨,半精磨,精磨三个面:两个侧面一个棱边九个抛光机二十七个调治机构,详细说明以下:1、对上道转入抛光工序的工件进行目测检验,如焊缝可否有漏焊,焊穿,焊点深浅不均匀,偏离接缝太远,局部凹陷,对接不齐,可否有较深划痕,碰伤,严重变形等在本工序无法拯救的弊端,若是有上述弊端应返回上道工序修整。

若是无上述弊端,进入本抛光工序。

2、粗磨,用 600#的砂带在三面上往返磨削工件,本工序要达到的目标是去掉工件焊接留下的焊点,以及在上步工序出现的碰伤,到达焊口圆角初步成型,水平面和垂直面根本无大划痕,无碰伤,经此步工序后工件表面的粗糙度应能到达。

注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。

一般来说以与被抛面成一条直线比较适中!3、半精磨,用800#的砂带依照前面往返磨削工件的方法中磨工件的三面,主若是对前面工序出现的接缝进行修正以及对粗磨后产生的印痕进前进一步的细磨,对前面工序留下的印痕要屡次磨削,达到工件表面无划痕,根本变亮。

本工序表面粗糙度应能到达。

〔注意本工序不要产生新的划痕及碰伤,由于在后边的工序无法维修此类弊端。

〕4、精磨,用 1000#的砂带主若是对前步工序出现的微小纹线的修正磨削,磨削方法与上同。

本工序要到达的目标是磨削局部与工件未磨削局部的接缝根本消失,工件表面进一步光明,经过本工序磨削后的工件要根本凑近镜面收效,工件表面粗糙度应能到达R0.1mm 5、关于更换砂带的说明:一般来说, 600#的砂带可以抛磨1500mm 长的工件 6-8 根, 800#的砂带可以抛磨工件4-6 根, 1000#的砂带可以抛磨工件1-2 根,详细情况还需以工件焊接焊点情况,抛光使用的压力,以及打磨的方式方法有很大的关系。

不锈钢镜面抛光工艺及方法总结:不锈钢抛光工艺可以分为打磨和出光两部分。

现将该两部分工艺和方法总结如下:Ⅰ.打磨不锈钢焊接件打磨主要目标是去掉焊点,达到表面粗糙度为R10um的工件,为出光做准备!打磨部分概括来说有:三个工序:粗磨,半精磨,精磨三个面:两个侧面一个棱边九个抛光机二十七个调节机构,详细说明如下:1、对上道转入抛光工序的工件进行目测检验,如焊缝是否有漏焊,焊穿,焊点深浅不均匀,偏离接缝太远,局部凹陷,对接不齐,是否有较深划痕,碰伤,严重变形等在本工序无法补救的缺陷,如果有上述缺陷应返回上道工序修整。

如果无上述缺陷,进入本抛光工序。

2、粗磨,用600#的砂带在三面上往返磨削工件,本工序要达到的目标是去掉工件焊接留下的焊点,以及在上步工序出现的碰伤,达到焊口圆角初步成型,水平面和垂直面基本无大划痕,无碰伤,经此步工序后工件表面的粗糙度应能达到R0.8mm。

注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。

一般来说以与被抛面成一条直线比较适中!3、半精磨,用800#的砂带按照前面往返磨削工件的方法中磨工件的三面,主要是对前面工序出现的接缝进行修正以及对粗磨后产生的印痕进行进一步的细磨,对前面工序留下的印痕要反复磨削,达到工件表面无划痕,基本变亮。

本工序表面粗糙度应能达到R0.4mm。

(注意本工序不要产生新的划痕及碰伤,因为在后面的工序无法修补此类缺陷。

)4、精磨,用1000#的砂带主要是对前步工序出现的细小纹线的修正磨削,磨削方法与上同。

本工序要达到的目标是磨削部分与工件未磨削部分的接缝基本消失,工件表面进一步光亮,通过本工序磨削后的工件要基本接近镜面效果,工件表面粗糙度应能达到R0.1mm5、关于更换砂带的说明:一般来说,600#的砂带可以抛磨1500mm 长的工件6-8根,800#的砂带可以抛磨工件4-6根,1000#的砂带可以抛磨工件1-2根,具体情况还需以工件焊接焊点情况,抛光使用的压力,以及打磨的方式方法有很大的关系。

不锈钢镜面抛光工艺及方法总结:不锈钢抛光工艺可以分为打磨和出光两部分。

现将该两部分工艺和方法总结如下:Ⅰ.打磨不锈钢焊接件打磨主要目标是去掉焊点,达到表面粗糙度为R10um的工件,为出光做准备!打磨部分概括来说有:三个工序:粗磨,半精磨,精磨三个面:两个侧面一个棱边九个抛光机二十七个调节机构,详细说明如下:1、对上道转入抛光工序的工件进行目测检验,如焊缝是否有漏焊,焊穿,焊点深浅不均匀,偏离接缝太远,局部凹陷,对接不齐,是否有较深划痕,碰伤,严重变形等在本工序无法补救的缺陷,如果有上述缺陷应返回上道工序修整。

如果无上述缺陷,进入本抛光工序。

2、粗磨,用600#的砂带在三面上往返磨削工件,本工序要达到的目标是去掉工件焊接留下的焊点,以及在上步工序出现的碰伤,达到焊口圆角初步成型,水平面和垂直面基本无大划痕,无碰伤,经此步工序后工件表面的粗糙度应能达到R0.8mm。

注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。

一般来说以与被抛面成一条直线比较适中!3、半精磨,用800#的砂带按照前面往返磨削工件的方法中磨工件的三面,主要是对前面工序出现的接缝进行修正以及对粗磨后产生的印痕进行进一步的细磨,对前面工序留下的印痕要反复磨削,达到工件表面无划痕,基本变亮。

本工序表面粗糙度应能达到R0.4mm。

(注意本工序不要产生新的划痕及碰伤,因为在后面的工序无法修补此类缺陷。

)4、精磨,用1000#的砂带主要是对前步工序出现的细小纹线的修正磨削,磨削方法与上同。

本工序要达到的目标是磨削部分与工件未磨削部分的接缝基本消失,工件表面进一步光亮,通过本工序磨削后的工件要基本接近镜面效果,工件表面粗糙度应能达到R0.1mm5、关于更换砂带的说明:一般来说,600#的砂带可以抛磨1500mm长的工件6-8根,800#的砂带可以抛磨工件4-6根,1000#的砂带可以抛磨工件1-2根,具体情况还需以工件焊接焊点情况,抛光使用的压力,以及打磨的方式方法有很大的关系。

不锈钢镜面抛光工艺及方法和要求不锈钢抛光工艺可以分为打磨和出光两部分。

现将该两部分工艺和方法总结如下:Ⅰ.打磨不锈钢焊接件打磨主要目标是去掉焊点,达到表面粗糙度为R10um的工件,为出光做准备!打磨部分概括来说有:三个工序:粗磨,半精磨,精磨三个面:两个侧面一个棱边九个抛光机二十七个调节机构,详细说明如下:1、对上道转入抛光工序的工件进行目测检验,如焊缝是否有漏焊,焊穿,焊点深浅不均匀,偏离接缝太远,局部凹陷,对接不齐,是否有较深划痕,碰伤,严重变形等在本工序无法补救的缺陷,如果有上述缺陷应返回上道工序修整。

如果无上述缺陷,进入本抛光工序。

2、粗磨,用600#的砂带在三面上往返磨削工件,本工序要达到的目标是去掉工件焊接留下的焊点,以及在上步工序出现的碰伤,达到焊口圆角初步成型,水平面和垂直面基本无大划痕,无碰伤,经此步工序后工件表面的粗糙度应能达到R0.8mm。

注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。

一般来说以与被抛面成一条直线比较适中!3、半精磨,用800#的砂带按照前面往返磨削工件的方法中磨工件的三面,主要是对前面工序出现的接缝进行修正以及对粗磨后产生的印痕进行进一步的细磨,对前面工序留下的印痕要反复磨削,达到工件表面无划痕,基本变亮。

本工序表面粗糙度应能达到R0.4mm。

(注意本工序不要产生新的划痕及碰伤,因为在后面的工序无法修补此类缺陷。

)4、精磨,用1000#的砂带主要是对前步工序出现的细小纹线的修正磨削,磨削方法与上同。

本工序要达到的目标是磨削部分与工件未磨削部分的接缝基本消失,工件表面进一步光亮,通过本工序磨削后的工件要基本接近镜面效果,工件表面粗糙度应能达到R0.1mm5、关于更换砂带的说明:一般来说,600#的砂带可以抛磨1500mm长的工件6-8根,800#的砂带可以抛磨工件4-6根,1000#的砂带可以抛磨工件1-2根,具体情况还需以工件焊接焊点情况,抛光使用的压力,以及打磨的方式方法有很大的关系。

不锈钢镜面抛光工艺及方法和要求不锈钢是一种外表美观且不易生锈的材料,而抛光是使其表面更加光滑、亮丽的工艺。

不锈钢镜面抛光主要应用于装饰材料、建筑材料、电梯等领域。

以下是不锈钢镜面抛光工艺及方法和要求的详细介绍。

一、工艺流程1.表面处理:首先,要对不锈钢材料进行除油、除尘等处理,确保表面干净无杂质。

2.粗磨处理:使用砂带或砂轮进行初始磨削,去除表面的瑕疵和划痕。

3.抛光处理:可以采用机械抛光或手工抛光的方式进行。

机械抛光通常使用抛光机或抛光机械进行,而手工抛光则需要使用抛光布或砂纸等工具进行。

4.精磨处理:经过抛光后,还需要进行精磨处理,以使表面更加平滑、光亮。

5.清洗处理:最后,要对抛光后的不锈钢进行清洗,去除残留的抛光剂、碎屑等杂质。

二、抛光方法1.机械抛光:机械抛光是一种较为高效的抛光方法。

可以使用抛光机或抛光机械进行,通过机械的高速旋转和磨削作用,将不锈钢表面的瑕疵和不平整处磨削平滑,达到镜面抛光的效果。

2.手工抛光:手工抛光相对于机械抛光来说更加灵活,适用于不规则形状的不锈钢制品。

可以使用抛光布、砂纸等工具,沿着一个方向进行抛光,直至表面光滑亮丽。

三、抛光要求1.平整度要求:不锈钢镜面抛光后的表面应该平整、无凹凸、无疤痕。

2.光泽度要求:不锈钢镜面抛光后的表面应具有良好的光泽度和反射性,能够产生清晰的反射图像。

3.清洁度要求:抛光后的不锈钢表面应干净、无污渍,并且不易粘贴灰尘等杂质。

4.耐腐蚀性要求:不锈钢抛光后的表面应具有良好的耐腐蚀性,不易生锈。

综上所述,不锈钢镜面抛光是一种重要的表面处理工艺,对于提高不锈钢制品的美观度和使用寿命具有重要的作用。

在进行抛光时,需要根据不同的情况选择适合的抛光方法,同时要严格按照抛光要求进行操作,以确保抛光效果达到预期目标。

不锈钢镜面抛光工艺及方法和要求不锈钢抛光工艺能够分为打磨和出光两部分。

现将该两部分工艺和方法总结如下:Ⅰ.打磨不锈钢焊接件打磨主要目标是去掉焊点, 达到表面粗糙度为R10um的工件, 为出光做准备!打磨部分概括来说有:三个工序: 粗磨, 半精磨, 精磨三个面: 两个侧面一个棱边九个抛光机二十七个调节机构,详细说明如下:1、对上道转入抛光工序的工件进行目测检验, 如焊缝是否有漏焊, 焊穿, 焊点深浅不均匀, 偏离接缝太远, 局部凹陷, 对接不齐, 是否有较深划痕, 碰伤, 严重变形等在本工序无法补救的缺陷, 如果有上述缺陷应返回上道工序修整。

如果无上述缺陷, 进入本抛光工序。

2、粗磨, 用600#的砂带在三面上往返磨削工件, 本工序要达到的目标是去掉工件焊接留下的焊点, 以及在上步工序出现的碰伤, 达到焊口圆角初步成型, 水平面和垂直面基本无大划痕, 无碰伤, 经此步工序后工件表面的粗糙度应能达到R0.8mm。

注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。

一般来说以与被抛面成一条直线比较适中!3、半精磨, 用800#的砂带按照前面往返磨削工件的方法中磨工件的三面, 主要是对前面工序出现的接缝进行修正以及对粗磨后产生的印痕进行进一步的细磨, 对前面工序留下的印痕要重复磨削, 达到工件表面无划痕, 基本变亮。

本工序表面粗糙度应能达到R0.4mm。

( 注意本工序不要产生新的划痕及碰伤, 因为在后面的工序无法修补此类缺陷。

)4、精磨, 用1000#的砂带主要是对前步工序出现的细小纹线的修正磨削, 磨削方法与上同。

本工序要达到的目标是磨削部分与工件未磨削部分的接缝基本消失, 工件表面进一步光亮, 经过本工序磨削后的工件要基本接近镜面效果, 工件表面粗糙度应能达到R0.1mm5、关于更换砂带的说明: 一般来说, 600#的砂带能够抛磨1500mm长的工件6-8根, 800#的砂带能够抛磨工件4-6根, 1000#的砂带能够抛磨工件1-2根, 具体情况还需以工件焊接焊点情况, 抛光使用的压力, 以及打磨的方式方法有很大的关系。