可塑成型

- 格式:ppt

- 大小:3.49 MB

- 文档页数:14

木材的可塑性和成型能力1. 引言1.1 木材作为一种可持续资源的重要性木材,自古以来便是人类生产生活中不可或缺的重要材料。

作为一种可再生资源,木材在建筑、家具、装饰等多个领域具有广泛应用。

随着全球对环境保护和可持续发展的关注度不断提高,木材作为一种绿色、低碳、环保的资源,其重要性愈发凸显。

1.2 研究木材可塑性和成型能力的目的和意义木材的可塑性和成型能力是衡量木材加工性能的重要指标,研究这两者有助于我们更好地了解木材的加工特性,从而提高木材的利用率和附加值。

此外,研究木材的可塑性和成型能力还有助于优化木材加工工艺,降低生产成本,提高产品质量,为木材加工行业提供技术支持。

1.3 文档结构概述本文将从木材的基本特性、可塑性、成型能力、提升方法以及在木材加工行业的应用等方面进行详细论述,旨在为木材加工领域的研究和实践提供参考。

以下是本文的结构概述:•第2章:介绍木材的基本特性,包括物理性质、化学性质和力学性质;•第3章:探讨木材的可塑性及其评价方法,以及在实际应用中的表现;•第4章:分析木材成型技术的分类、常见问题及解决方法,并列举应用案例;•第5章:探讨如何改善木材的可塑性和提高成型能力,以及未来发展趋势;•第6章:论述木材可塑性和成型能力在木材加工行业中的应用,包括木制品设计、加工工艺优化和设备选择与改进;•第7章:总结全文,阐述木材可塑性和成型能力研究的主要成果,以及对木材加工行业的指导意义。

接下来,我们将逐一深入探讨这些主题。

2 木材的基本特性2.1 木材的物理性质木材作为一种天然的生物材料,其物理性质具有独特的特点。

首先,木材具有较好的隔热性,这是因为木材的多孔结构和其中的空气能够有效阻止热量传递。

其次,木材的密度较低,使得其重量轻便,易于搬运和加工。

此外,木材的吸湿性较强,能够吸收空气中的水分,但也容易导致木材的膨胀和收缩。

2.2 木材的化学性质木材主要由纤维素、半纤维素和木质素组成。

这些成分赋予木材良好的化学稳定性,使其在一定条件下能够抵抗生物、真菌和化学品的侵蚀。

原料的分类根据工艺特性:可塑性原料,非可塑性原料(瘠性),熔剂性原料。

根据用途:坯用原料,釉用原料,色料和彩料。

根据矿物组成:粘土原料,硅质原料,长石原料,钙质原料,镁质原料等。

根据原料的获得方式:天然矿物原料,化工原料,工业废渣原料等。

粘土的组成:粘土的性能取决于粘土的组成,包括粘土的矿物组成、化学组成和颗粒组成。

粘土:粘土很少由单一矿物组成,而是多种微细矿物的混合体。

因此,粘土所含各种微细矿物的种类和数量是决定其工艺性能的主要因素。

粘土的工艺性质:可塑性、结合性、离子交换性、触变性、膨化性、收缩、烧结性能、耐火度等。

石英的晶型转化类型有两种:(1)高温型的缓慢转化(2)低温型的快速转化石英的工艺性质:(1)石英是瘠性原料,可对泥料的可塑性起调节作用。

(2)提供了生坯中水分快速排出的通道,可缩短干燥时间,减少干燥收缩(3)烧成过程中,石英的体积膨胀可以补偿坯体的收缩(4)高温下石英会部分熔解而提高液相的粘度,未熔化的石英可作为坯体的骨架,起到增强的作用(5)冷却时石英晶型转化的体积效应使坯体内产生相当大的内应力,导致裂纹产生,从而影响陶瓷的抗热振性和机械强度(6)釉料中的石英对其性能有很大影响。

长石:是陶瓷生产中的主要熔剂性原料。

钾长石:异成分熔融,高温下熔体粘度大。

钾长石的熔融温度不是太高,且其熔融温度范围宽。

高温下钾长石熔体的粘度很大,且随着温度的增高其粘度降低的较慢,在陶瓷生产中有利于烧成控制和防止变形。

钠长石:同成分熔融,高温熔体的粘度小。

钠长石的开始熔融温度比钾长石低,熔化时没有新的晶相产生,液相组成和未熔长石的组成相似,但液相的粘度较低。

钠长石的熔融范围较窄,且其粘度随温度的升高而降低的速度较快,因而在烧成过程中易引起产品的变形。

长石在陶瓷生产中的作用:1. 长石是熔剂性原料,高温下熔融形成粘稠的玻璃熔体,是坯料中碱金属氧化物的主要来源,能降低陶瓷坯体组分的熔化温度,有利于成瓷和降低烧成温度。

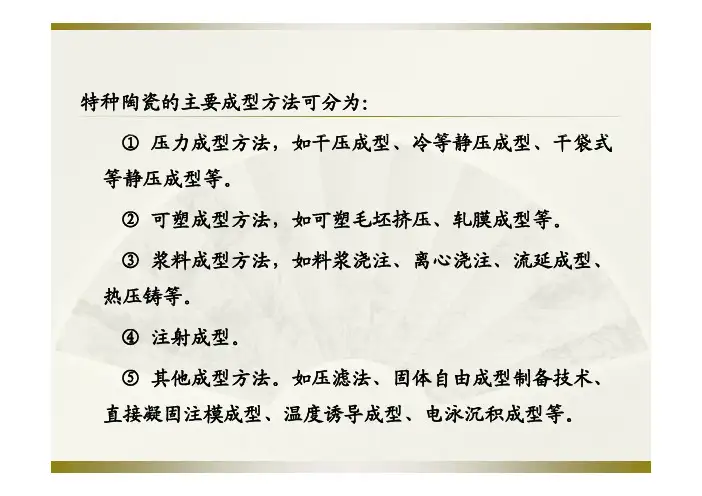

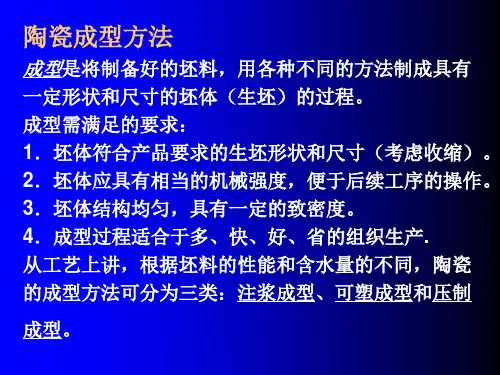

2 坯料的成型2.1 可塑泥团的成型2.2 泥浆的成型2.3 粉料的成型2.4 调整坯料性能的添加剂成型概述 P279成型的目的:将坯料加工成具有一定形状和尺寸、并具有一定的致密度和必要的强度的坯体。

常用成型方法:包括可塑法成型、注浆成型和压制成型可塑成型——塑性坯料注浆成型——浆料压制成型——粉料可塑成型拉坯成型:车坯成型旋压成型滚压成型挤压成型轧膜成型适合成型带有回转中心的杯碟状、圆柱状、圆筒状等的制品。

注浆成型:石膏模注浆成型热压铸成型流延法成型适合成型形状复杂、规格尺寸比较大、坯体比较薄的产品压制成型:干压成型半干压成型等静压成型适合成型形状简单的扁平状类制品成型方法选择:根据制品的形状、大小、厚薄、坯料性能、产品的产量和质量要求、成型设备及技术能力、经济效益等.2.1 可塑泥团的成型可塑成型原理:利用模具或刀具等的运动所造成的压力、剪力,挤压等外力对具有可塑性的坯料进行加工,迫使坯料在外力的作用下发生可塑变形,制成坯体。

受外力塑性泥团————塑性变形————坯体2.1.1 塑性坯料成型性能2.1.1.1 可塑泥团的流变特性可塑性泥团由固相、液相、少量气相(空气<0.5%~1%)组成的弹性—塑性系统可塑性泥团受到应力发生形变时既有弹性性质,又有假塑性变形。

当σ>σy,则出现假塑性变形,不可逆。

假塑性变形:除去泥团受到的应力,会部分地回复到原来状态(用εy表示),剩下的不可逆变形部分εn 叫做假塑性变形。

屈服值:由弹性变形过渡到假塑性变形的极限应力σy,称为流动极限(或称流限)σ>强度极限σp,泥团会开裂破坏当应力很小时,受应力σ的作用产生形变ε,两者呈直线关系,且可逆。

泥团的成型性能的评价指标一般可以近似地用屈服值和最大变形量的乘积(σy* εp)评价泥料的成型能力。

——一定含水率屈服值σy:泥团开始假塑性变形时须加的应力;σy高——防受偶然的外力产生变形,保证成型时有足够的稳定性屈服值随泥团中水分增加而降低 变形量εp:出现裂纹前的最大变形量。

陶瓷工艺学复习资料一.名词解释:1.可塑性:是指粘土与适量的水结合后所形成的泥团,在外力作用下产生变形但不开裂。

当外力去掉后仍保持其形状不变的能力。

2.触变形:粘土泥浆或可塑泥团受到振动或搅拌时,粘度会降低而流动性增加,静置后逐渐恢复原状。

此外,泥料放置一段时间后,在维持原有水分的情况下也会出现变稠和固化现象,这种性质统称为触变性。

3.烧结温度:到达初始烧结温度后随着温度的继续升高,粘土的气孔率不断降低,收缩不断增大,当其密度达到最大状态时(一般以吸水率等于或小于5%为标志),称为完全烧结,相应于此时的温度叫烧结温度(T2)。

4.烧结温度范围:通常把烧结温度到软化温度之间粘土试样处于相对稳定阶段的温度范围称为烧结范围(T2~T3)。

5.原料标准化:将开采的陶瓷原料用科学的方法按化学组成、颗粒组成分成若干个等级,使每个等级的原料其化学组成、颗粒组成在一个规定的范围内波动,这就是原料的标准化、系列化。

6.酸度系数:指组分中的酸性氧化物与碱性氧化物的摩尔比,一般以C.A表示。

7.生料釉:将全部原料直接加水,制备成釉浆。

8.熔块釉:将原料中部分可溶于水的原料及铅化合物,先经1200~1300℃的高温熔化,然后投入冷水中急冷,制成熔块,再与其余生料混合研磨而成釉浆。

9.造粒:在细粉料中添加粘结剂,做成流动性好的颗粒,且该类颗粒是由几种大小不同的球状颗粒(团粒)组成的。

10.可塑成型:利用模具或刀具等工艺装备运动所造成的压力、剪力或挤压力等外力,对具有可塑性的坯料进行加工,迫使坯料在外力作用下发生可塑变形而制作坯体的成型方法。

11.干压成型:将干粉坯料在钢模中压成致密坯体的一种成型方法。

12.等静压成型:对密封于塑性模具中的粉料各向同时施压的一种成型工艺技术。

13. 热转导:物体各部分无相对位移,仅依靠物质分子、原子及自由电子等微观粒子热运动而使热量从高温部分向低温部分传递的现象。

14.湿传导:物料表面的水蒸气向干燥介质中移动的气相传质(外扩散过程);内部水向表面扩散的内部传质(内扩散过程)。

9种常用耐火材料制品的成型方法介绍目录刖§1.机压成型法11.可塑成型法2.注浆成型法32.等静压成型法4.振动成型法43.捣打成型法5.挤压成型法54.熔铸成型法7.热压成型法71—刖S耐火材料的成型是指借助于外力和模型将坯料加工成规定尺寸和形状的坏体的过程。

成型方法很多,传统的成型方法按坯料含水量的多少可分为半干法(坯料水分5%左右)、可塑法QK分15%左右)和注浆法(水分40%左右)。

耐火制品生产中根据坯料的性质、制品的形状、尺寸和工艺要求来选用成型方法。

由于耐火材料工业的不断发展,成型工艺也在不断发展,连续铸钢用的铝碳制品采用等静压成型,特大型砖采用挤压法成型;微型制品采用热压注法成型等。

不管用哪一种方法,成型后的耐火制品坯体均应满足下列要求:(1)形状、尺寸和精度符合设计要求;(2)结构均匀、致密,表面及内部无裂纹;(3)具有足够的机械强度;(4)符合逾期的物理性能要求。

1.机压成型法机压成型法是目前耐火材料生产中使用最多的成型方法。

该方法使用压砖机和钢模具将泥料压制成坯体。

因一般机压成型均指含水量为4%〜9%的半干料成型方法,因面也称半干法成型。

该法常用的设备有摩擦压砖机、杠杆压砖机和液压机等。

机压成型过程实质上是一个使坯料内颗粒密集和空气排出、形成致密坯体的过程。

机压成型的砖坯具有密度高、强度大、干燥收缩和烧成收缩小、制品尺寸容易控制等优点,所以该法在耐火材料生产中占主要地位。

机压成型时为获得致密的坯体,必须给予坯料足够的压力。

这压力的大小应能够克服坯料颗粒间的内摩擦力,克服坯料颗粒与模壁间的外摩擦力,克服由于坯料水分、颗粒及其在模具内填充不均匀而造成的压力分布不均匀性,这三者之间的比例关系取决于坯料的分散度、颗粒组成、坯料水分、坯体的尺寸和形状等。

虽然压力与坯体致密化的关系有若干理论公式可供计算,如坯体气孔随压力成对数关系而变化等,但通常用试验方法近似地确定坯体所需的单位而积压力,并依此决定压砖机应有的总压力。

1.胎釉适应性——釉层与胎具有相匹配的膨胀系数,不致于使釉出现龟裂或剥落的性能。

2.可塑成型——在外力作用下,使可塑坯料发生塑性变形而制成坯体的方法。

3.滚压成型——用旋转的滚头,对同方向旋转的模型中的可塑坯料进行滚压,坯料受压延力的作用均匀展开而形成坯体的方法。

4.注浆成型——将泥浆注入多孔模型内,当注件达到所要求的厚度时,排除多余的泥浆而形成空心注件的注浆法。

5.二次烧成——生坯先经素烧,然后釉烧的烧成方法。

6.一次烧成——施釉或不施釉的坯体,不经素烧直接烧成制品的方法。

7.釉上彩——用釉上颜料或由它所制成的贴花纸及其他装饰材料,在制品釉面上进行彩饰,经900℃以下温度烤烧而成的装饰方法。

8.釉中彩——用能耐一定高温的颜料或由它所制成的贴花纸,在釉坯或制品釉面上进行彩饰,以釉烧时同一温度或接近温度下烧成,颜料沉入并熔合在釉中的装饰方法。

9.釉下彩——用釉下颜料或由它所制成的贴花纸,在精坯、素烧坯、釉坯的表面上进行彩饰,再覆盖一层釉,经高温烧制而成的装饰方法。

10.泥浆触变性——泥浆受到振动和搅拌时,粘度降低,流动性增加,静置一段时间后,泥浆又重新稠化的性能。

11.可塑性——含适量水的泥团,在一定外力作用下产生形变而不开裂,除去外力后仍保持其形变的性能。

3.一次粘土(原生粘土)和二次粘土(沉积粘土)各有什么特点?答:一次粘土:是母岩经风化、蚀变作用后形成的残留在原生地,与母岩未经分离的粘土。

二次粘土:是一次粘土从原生地经风力、水力搬运到远地沉积下来的粘土。

特点:一次粘土颗粒粗,纯度高,耐火度高,可塑性差;二次粘土颗粒细,纯度低,耐火度低,可塑性高。

6.论述长石、粘土在陶瓷生产中的作用?答:(1)长石在陶瓷生产中的作用:①是坯料中氧化钾和氧化钠的主要来源;起熔剂作用,有利于成瓷和降低烧成温度。

②长石熔体能溶解部分高岭土分解产物和石英颗粒,在液相中氧化铝和氧化硅相互作用,促进莫来石生成。

③长石熔体填充于各晶体颗粒之间,提高坯体致密度,透明度等。

陶瓷制备工艺简介陶瓷制品的生产都要经过三个阶段:坯料制备、成型、烧结现就这三个部分做一一介绍:1、坯料制备通过机械或物理或化学方法制备粉料,在制备坯料时,要控制坯料粉的粒度、形状、纯度及脱水脱气,以及配料比例和混料均匀等质量要求。

按不同的成型工艺要求,坯料可以是粉料、浆料或可塑泥团。

2、成型将坯料用一定工具或模具制成一定形状、尺寸、密度和强度的制品坯型(亦称生坯)。

3、烧结生坯经初步干燥后,进行涂釉烧结或直接烧结。

高温烧结时,陶瓷内部会发生一系列物理化学变化及相变,如体积减小,密度增加,强度、硬度提高,晶粒发生相变等,使陶瓷制品达到所要求的物理性能和力学性能。

第一节粉体的制备粉体制备方法:1、粉碎法:机械粉碎,气流粉碎;杂质多,1μm以上;2、合成法:固相法、液相法和气相法;纯度、粒度可控,均匀性好,颗粒微细。

一、粉碎法:1、机械粉碎法:冲击式粉碎、球磨粉碎、行星式研磨、振动粉碎等。

1-动锥2-定锥3-破碎后的物料4-破碎腔1-电动机2-离合器操纵杆3-减速器4-摩擦离合器5-大齿圈6-筒身7-加料口8-端盖9-旋塞阀10-卸料管11-主轴头12-轴承座13-机座14-衬板;15-研磨2、气流粉碎法:扁平式气流粉碎机管道式气流粉碎机二、合成法:(1)固相法:通过从固相到固相的变化,来制造粉体1.烧结法:A(S)+B(S)→C(S)十D(G)2.热分解反应基本形式(S代表固相,G代表气相):Sl→S2十G13.化合反应法:A(s)+B(s)→C(s)+D(g)4.氧化还原法或还原碳化、还原氮化如:3SiO2+6C+2N2 →Si3N4+6CO(2)液相法:共同点是以均相溶液为出发点,通过各种方法使溶质与溶剂分离,溶质形成一定大小和形状的颗粒,得到所需粉末的前躯体,热解后得到粉体。

盐溶液→盐晶体或氢氧化物→粉末A.化学共沉淀法B.溶胶凝胶法C.喷雾热分解法(3)气相法:CVD方法原理及气象沉淀产物示意图第二节成型这里只讲普通日用陶瓷的成型工艺,高技术陶瓷成型工艺与它相差不大。