铣平面三种方式

- 格式:docx

- 大小:14.70 KB

- 文档页数:1

1、平面铣的特点:①所有刀路均属于二维刀路

②切削层刀路基本上形状一致

③加工刀路的生成快捷方便

2、平面铣的操作方法:①切削区域一般有边界定义

②需要指定加工底平面

③需要定义切削层的高度

3、应用范围:①精加工零件的顶平面,对于加工零件顶面采用平面

铣,可以使用直径较的盘铣刀加工,使用较大的步

距,从而可以提高精度和效率。

②加工具有平底直面的型腔,既可以加工侧面,也可以加工底面。

③也可以加工具有斜面的型腔壁,这时就需要设置刀具的

倾斜角,所使用的加工方法和平底直面的是一样的。

组织教学:1.学生按时整队,进入实习教室,师生互相问候。

2.检查出勤情况。

3.检查学生学习用具是否带齐(课本、笔记本、笔等)。

4.检查学生劳保用品是否穿戴整齐(工作服、安全帽)。

5.检查学生仪容仪表是否符合学校规定(发型,饰品等)。

6.宣布本课题的内容及任务复习旧课:用端铣刀铣平面端铣刀一般用于立式铣床上铣平面,有时也用于卧式铣床上铣侧面。

端铣刀一般中间带有圆孔。

通常先将铣刀装在短刀轴上,再将刀轴装入机床的主轴上,并用拉杆螺丝拉紧。

用端铣刀铣平面与用圆柱铣刀铣平面相比,其特点是:切削厚度变化较小,同时切削的刀齿较多,因此切削比较平稳:再则端铣刀的主切削刃担负着主要的切削工作,而副切削刃又有修光作用,所以表面光整;此外,端铣刀的刀齿易于镶装硬质合金刀片,可进行高速铣削,且其刀杆比圆柱铣刀的刀杆短些,刚性较好,能减少加工中的振动,有利于提高铣削用量。

因此,端铣既捉高了生产率,又提高了表面质量,所以在成批大量生产中,端铣已成为加工平面的主要方式之一。

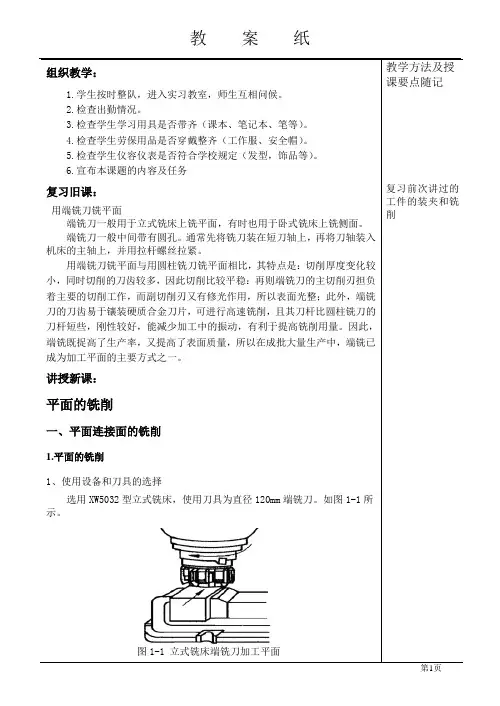

讲授新课:平面的铣削一、平面连接面的铣削1.平面的铣削1、使用设备和刀具的选择选用XW5032型立式铣床,使用刀具为直径120mm端铣刀。

如图1-1所示。

教学方法及授课要点随记复习前次讲过的工件的装夹和铣削2、顺铣和逆铣顺逆铣是铣削加工的两种常见方式。

铣刀对工件的作用力在进给方向上的分力与工件进给方向相同的铣削方式,称为顺铣。

顺铣切削时,切屑厚度开始最大,刀具切入工件中没有挤压。

顺铣刀齿切削距离短,切屑变形小,顺铣可以采用较高主轴转速和进给量,加工效率高。

如图1-2(a)所示。

采用顺铣时;1)机床应具有间隙消除机构,以防止铣削中产生振动。

2)工件表面无硬化层。

3)工艺系统应有足够刚性。

难加工材料应采用顺铣,可以减小切削变形降低切削力和功率消耗,还可以提高刀具寿命。

铣刀对工件的作用力在进给方向上的分力与工件进给方向相反的铣削方式,称为逆铣。

逆铣切削时,切屑由薄变厚,刀具从已加工表面切入。

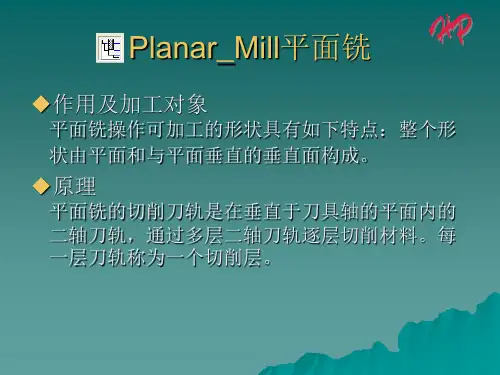

一、平面铣加工操作创建一般平面铣加工操作,它能够创建更加灵活的平面铣加工方法,包括了表面铣(是一种专门用于加工表面几何体的模板,可以直接选择表面来指定加工区域,也可以通过选择边界几何体来指定。

包括Face_milling主要是针对平面而设置的加工方法;face_milling _area是加工平面的同时也可以作壁加工;UG NX4中的“Face Milling Manual”翻译成中文:手工铣削面)、粗加工平面铣加工(包括ROUGH_FOLLOW、ROUGH_ZIGZAG、ROUGH_ZIG三种加工模板,可以直接选择表面来指定加工区域,也可以通过选择面、边界、曲线、点来指定边界几何体)、精铣底面加工操作(FINISH_FLOOR)、精铣侧壁加工操作(FINISH_WALLS)、平面轮廓铣加工操作(,此方法主要是加工零件外形),这些平面铣加工方法都是基于一般平面定制的加工模板。

二、平面铣部件和隐藏体边界选择:编辑边界里面的材料侧的内部或外部是指不被切削的部分。

三、平面铣加工切削方式1.往复式(Zig-Zag)走刀方式,此加工方法能够有效地减少刀具在横向跨越的空刀距离,提高加工的效率,但往复式走刀方式在加工过程中要交替变换顺铣、逆铣加工方式,因此比较适合粗铣表面加工。

2.单向(Zig)走刀方式,此加工方法能够保证整个加工过程中保持同一种加工方式,比较适合精铣表面加工。

3.跟随周边(Follow Periphery)走刀方式,它是沿切削区域轮廓产生一系列同心线来创建刀具轨迹路径,该方式在横向进刀的过程中一直保持切削状态。

4.跟随工件(Follow Part)走刀方式,它是沿零件几何体产生一系列同心线来创建刀具轨迹路径,该方式可以保证刀具沿所有零件几何体进行切削,对于有孤岛的型腔域,建议采用跟随零件的走刀方式。

5.单向带轮廓铣(Zig With Contour)走刀方式6.轮廓(Profile)走刀方式,可以沿切削区域的轮廓创建一条或多条切削轨迹,轮廓走刀的方法可以在狭小的区域内创建不相交的刀位轨迹,避免产生过切现象。

平面铣削加工2.1 任务加工如图4-1所示零件的上表面及台阶面(其余表面已加工)。

毛坯为100mm ×80mm ×32mm 长方块,材料为45钢,单件生产。

图4-1 平面铣削零件1.1 数控加工概述2.2 知识链接2.2.1 平面铣削的工艺知识 1.平面铣削的加工方法平面铣削的加工方法主要有周铣和端铣两种。

2.平面铣削的刀具 1)立铣刀立铣刀的圆周表面和端面上都有切削刃,圆周切削刃为主切削刃,主要用来a) b)周铣和端铣a) 周铣 b) 端铣铣削台阶面。

一般¢20mm ~¢40mm 的立铣刀铣削台阶面的质量较好。

2)面铣刀面铣刀的圆周表面和端面上都有切削刃,端部切削刃为主切削刃,主要用来铣削大平面,以提高加工效率。

3.平面铣削的切削参数1)背吃刀量(端铣)或侧吃刀量(圆周铣)的选择背吃刀量和侧吃刀量的选取主要由加工余量和对表面质量的要求决定: ①在要求工件表面粗糙度值Ra 为12.5~25微米时,如果圆周铣削的加工余量小于5mm ,端铣的加工余量小于6mm ,粗铣一次进给就可以达到要求。

但余量较大、数控铣床刚性较差或功率较小时,可分两次进给完成。

②在要求工件表面粗糙度值Ra 为3.2~12.5微米时,可分粗铣和半精铣两步进行,粗铣的背吃刀量与侧吃刀量取同。

粗铣后留0.5~1mm 的余量,在半精铣时完成。

③在要求工件表面粗糙度值Ra 为0.8~3.2微米时,可分为粗铣、半精铣和精铣三步进行。

半精铣时背吃刀量与侧吃刀量取 1.5~2mm ,精铣时,圆周侧吃刀量可取0.3~0.5mm ,端铣背吃刀量取0.5~1mm 。

2)进给速度υf 的选择进给速度υf 与每齿进给量fz 有关。

即 υf = nZfz每齿进给量参考切削用量手册或表4-3选取。

工件材料每齿进给量/(mm/z)粗铣精铣高速钢铣刀硬质合金铣刀 高速钢铣刀硬质合金铣刀钢 0.1~0.15 0.10~0.250.02~0.050.10~0.15铸铁0.12~0.200.15~0.303)切削速度a) b)图4-3 铣削用量n=1000υc/(πD)式中:υc—切削线速度,m/min;n—为主轴转速,r/min;D—刀具直径,mm。

第一章1、工艺系统:机械制造系统中机械加工所使用的机床、刀具、夹具和工件组成了一个相对独立的系统,称为工艺系统。

2、生产纲领:企业根据市场需求和自身的生产能力制定生产计划。

在计划期内应当生产的产品产量和进度计划称为生产纲领。

3、生产类型:①大量生产②成批成产③单件生产第二章1、金属切削加工:利用金属切削刀具切除工件上多余的金属,从而使工件的几何形状、尺寸精度及表面质量都符合预订要求,这样的加工称为金属切削加工。

2、切削运动由主运动、进给运动组成。

3、切削过程中,三个变化着的表面:待加工表面、已加工表面、过渡表面4、切削用量三要素:切削速度、进给量、背吃刀量5、构成刀具标注角度参考系的参考平面:基面切削平面正交平面6、常用刀具材料:高速钢、硬质合金钢其他刀具材料工具钢、涂层刀具、陶瓷、立方氮化硼、金刚石。

积屑瘤现象:在切削速度不高而又能形成连续性切屑的情况下,加工钢料等塑性材料时,常在前刀面切削处粘着一块剖面呈三角状的硬块,这块冷焊在前刀面上的金属称为积屑瘤7、积屑瘤的形成原因:切削加工时,切削与前刀面发生强烈摩擦而形成新鲜表面接触。

当接触面具有适当的温度和较高的压力时就会产生粘结(冷焊)。

于是切屑底层金属与前刀面冷焊而滞留在前刀面上。

连续流动的切削从粘在刀面的底层上流过时,在温度、压力适当的情况下,也会被阻滞在底层上。

使粘结层逐层在前一层上积聚,最后长成积屑瘤。

8、积屑瘤对切削过程的影响①增大前角②增大切削厚度③增大已加工表面粗糙度④影响刀具使用寿命在精加工时应避免或减小积屑瘤,措施是:(1)控制切削速度,尽量避开易生成积屑瘤的中速区(2)使用润滑性能好的切削液,以减小摩擦(3)增大刀具前角,以减小刀屑接触区压力(4)提高工件材料硬度,减少加工硬化倾向。

9、切屑的种类:带状切屑、节状切屑、粒状切屑、崩碎切屑10、切削力的来源:有两个(1)切削金属层、切屑和工件表面金属的弹塑性变形所产生的抗力(2)刀具与切屑、工件表面间的摩擦阻力切削力:在切削加工中,刀具作用到工件上的力称为切削力。

铣平面三种方式

铣平面

铣平面可以用圆柱铣刀、端铣刀或三面刃盘铣刀在卧式铣床或立式铣床上进行铣削。

1、用圆柱铣刀铣平面

圆柱铣刀一般用于卧式铣床铣平面。

铣平面用的圆柱铣刀,一般为螺旋齿圆柱铣刀。

铣刀的宽度必须大于所铣平面的宽度。

螺旋线的方向应使铣削时所产生的轴向力将铣刀推向主轴轴承方向。

圆柱铣刀通过长刀杆安装在卧式铣床的主轴上,刀杆上的锥柄与主轴上的锥孔相配,并用一拉杆拉紧。

刀杆上的键槽与主轴上的方键相配,用来传递动力。

安装铣刀时,先在刀杆上装几个垫圈,然后装上铣刀,如图4-14a所示。

应使铣刀切削刃的切削方向与主轴旋转方向一致,同时铣刀还应尽量装在靠近床身的地方。

再在铣刀的另一侧套上垫圈,然后用手轻轻旋上压紧螺母,如图4-14b所示。

再安装吊架,使刀杆前端进入吊架轴承内,拧紧吊架的紧固螺钉,如图4-14c所示。

初步拧紧刀杆螺母,开车观察铣刀是否装正,然后用力拧紧螺母,如图4-14d

所示。

操作方法:根据工艺卡的规定调整机床的转速和进给量,再根据加工余量的多少来调整铣削深度,然后开始铣削。

铣削时,先用手动使工作台纵向靠近铣刀,而后改为自动进给;当进给行程尚未完毕时不要停止进给运动,否则铣刀在停止的地方切入金属就比较深,形成表面深啃现象;铣削铸铁时不加切削液(因铸铁中的石墨可起润滑作用;铣削钢料时要用切削液,通常用含硫矿物油作切削液)。

用螺旋齿铣刀铣削时,同时参加切削的刀齿数较多,每个刀齿工作时都是沿螺旋线方向逐渐地切入和脱离工作表面,切削比较平稳。

在单件小批量生产的条件下,用圆柱铣刀在卧式铣床上铣平面仍是常用的方法。

2、用端铣刀铣平面:端铣刀一般用于立式铣床上铣平面,有时也用于卧式铣床上铣侧面。

端铣刀一般中间带有圆孔。

通常先将铣刀装在短刀轴上,再将刀轴装入机床的主轴上,并用拉杆螺丝拉紧

用端铣刀铣平面与用圆柱铣刀铣平面相比,其特点是:切削厚度变化较小,同时切削的刀齿较多,因此切削比较平稳;再则端铣刀的主切削刃担负着主要的切削工作,而副切削刃又有修光作用,所以表面光整;此外,端铣刀的刀齿易于镶装硬质合金刀片,可进行高速铣削,且其刀杆比圆柱铣刀的刀杆短些,刚性较好,能减少加工中的振动,有利于提高铣削用量。

因此,端铣既提高了生产率,又提高了表面质量,所以在大批量生产中,端铣已成为加工平面的主要方式之一。