活性焦相关技术资料

- 格式:doc

- 大小:88.50 KB

- 文档页数:5

活性焦吸附法活性焦法脱硫技术已经有近四十年研究应用历史,早期的技术研究及应用主要集中在德国、日本、美国等。

目前,国外已有规模为120×104m3/h的活性焦法脱硫装置及装机容量为300MW的同时脱硫脱硝装置,600MW活性焦干法烟气脱硫装置。

活性焦吸附法是西德BF(Bergbau-Forschung)公司在1967年开发的,日本的三井矿山(株)公司根据日本的环境标准对其进行了改进,吸收了西德BF公司的成功经验,于1981年到1983年进行了1000/ Nm3h-1规模的试验,在此基础上又于1984年10月在自家的燃煤电厂建立了处理能力3万/ Nm3h-1的工业试验装置。

经过改进和调整,达到长期、稳定、连续地运转,脱硫率几乎100%,脱氮率在80%以上,被日本通商产业省认定为第一号商品化装置。

(根据设备运转结果,获得了各种资料,肯定了该技术,并定名为三井BF法。

同时建立了3000/ta-1成型活性焦的商品化制造厂。

在我国1991年,由辽宁省环境保护科学研究所承担“同时脱硫脱氮综合利用一体化”项目,并于2001年通过了辽宁省科技厅技术鉴定。

该成果主要在三井BF方法基础上进行改进,利用我国煤炭特点(灰分高>10%)研制出活性焦,其比表面积低,强度高,脱硫率90%,脱氮率80%,并且初期脱硫率、脱氮率均高于三井BF法,取得满意效果。

该法是用活性焦进行烟气吸收的同时脱硫和脱氮。

SO2是通过活性焦的微孔催化吸附作用,生成硫酸储存于焦碳微孔内,通过热再生,生成总量虽少,但含SO2浓度很高气体,根据需要再去转换成各种有价值的副产品,如高纯硫磺、液态SO2、浓硫酸、化肥等。

NOx是在加氨的条件下,经活性焦的催化作用生成水和氮气再排入大气。

该工程的主要设备是脱硫脱氮塔,活性焦在塔内由上往下移动,烟气横向交叉通过活性焦炭层,因此烟气中的尘也被除掉。

活性焦和活性炭是不同的两种炭质吸附材料。

活性炭的综合强度(耐压、耐磨损、耐冲击)低,而且表面积大,若用移动床,因吸附、再生往返使用损耗大,存在着经济性问题,因此人们研究出比活性炭比表面积小,但强度高的成型活性焦炭,具有更好的脱硫、脱氮性能,用于烟气吸收的同时脱硫脱氮。

活性焦干法烟气脱硫技术

工艺原理

SO2

净化技术。

吸附SO2

释放出浓度大于20%的SO2混合气体,活性焦恢复吸附性能,重新投入吸附塔循环使用。

活性焦再生过程中产生的高浓度SO2混合气体通过成熟的工艺技术可用于生产硫酸等含硫化工产品。

系统组成及工艺流程

活性焦脱硫系统由活性焦吸附脱硫装置、解吸再生系统、脱硫剂输送系统和SO2气体加工处理系统组成。

烟气通过活性焦吸附脱硫装置被净化而排空。

吸附SO2达到饱和的活性焦移动至解吸再生系统加热再生。

再生中回收的高浓度SO2混合气体送入副产品转换设备。

解吸过的活性焦经筛选后由脱硫剂输送系统送入吸附脱硫装置而再次进行吸附。

破损活性焦颗粒经输送系统进入锅炉燃烧。

模块化设计

根据活性焦脱硫技术的特点,脱硫装置采用模块化设计思想,使不同容量的锅炉脱硫时进行较为简单的模块组合,提高了工程效率。

系统布置

脱硫系统安装于除尘器与烟囱之间。

脱硫装置由吸附反应器、再生反应器构成,采用一体化布置。

烟气从烟道进入脱硫装置净化以后,返回烟道排空。

在装置进出口烟道和装置旁路烟道上设置了关闭挡板风门,通过控制挡板风门,可方便地投入或切除该装置。

脱硫风机用于克服吸附反应器对烟气的阻力,整个脱硫装置与原有烟气并联布置,

呈一个相对独立的脱硫岛。

SO2气体加工处理根据情况可以相对独立布置。

德国WKV公司活性焦吸附法脱硫脱硝技术简介活性焦对流脱硫技术简介活性焦法脱硫技术已经有近四十年研究应用历史,早期的技术研究及应用主要集中在德国、日本、美国等。

目前,国外已有规模为120×104m3/h的活性焦法脱硫装置及装机容量为300mw的同时脱硫脱硝装置,600mw活性焦干法烟气脱硫装置。

活性汪烟气脱硝原理活性焦内具有较多的大孔(>50nm)、中孔(2.0~50nm),较少的微孔(<2nm),孔隙已连贯的形态存在与活性焦内。

活性焦吸附污染物时有二种作用机理,一种为物理吸附,一种为化学吸附。

物理吸附作用依赖于活性焦多孔比表面积大的特性,将烟气中的污染物截流在活性焦内,利用微孔与分子半径大小相当的特征,将污染物分子限制在活性焦内。

化学吸附依靠的是活性焦表面的晶格有缺陷的c原子、含氧官能团和极性表面氧化物,利用它们所带的化学特征,有针对性的固定污染物在活性焦内表面上。

活性汪烟气脱硝工艺流程120~160℃的烟气通过增压风机加压进入脱硫岛烟气以一定气速进入吸附塔,烟气均匀的穿过活性焦吸附层,在吸附层内二氧化硫、汞、砷等重金属、hf、hcl和二噁瑛等大分子氧化物被脱除,脱除后的净烟气经净烟道汇集通过烟囱排放。

吸附so2达到饱和的活性焦从吸附塔底部排出,通过输送系统运至解析塔进行加热再生;再生的活性焦经筛分后会同补充的新鲜活性焦再送入吸附系统进行循环吸附使用。

经筛分破损活性焦从活性焦循环系统分离出来可以进入锅炉燃烧或再加工成其他产品。

再生回收的高浓度so2混合气体送入硫回收系统作为生产浓硫酸的原料。

活性汪烟气系统共同组成活性焦脱硫系统由烟气系统、吸附系统、解析系统、活性焦储存及输送系统、硫回收系统等组成。

溶解塔专利技术概述烟气均布装置(见下图)该烟气均布装置就是溶解塔对流溶解以求同时实现的核心技术,通过该技术可以并使烟气在溶解层内光滑流动,同时可以贯穿活性汪,同时实现饱和状态活性汪光滑简洁的被排泄,提升了活性汪的利用率,确保了烟气的烟气效率。

日本Isogo #1/#2机组使用活性焦技术简介※ReACT的脱硝效率为95%以上※ReACT的脱硝效率为20-40%,如果另喷氨,可提高到50-70%。

※Isogo的1号机组于2002年投运,2号机组于2009年投运。

※ReACT也被成功地运用在美国EPRI的一个名叫Sierra Pacific Power at its North ValmyStation.Valmy的脱硫效率为97.6-99.9%,脱氮效率为25.7-48%,脱汞效率为97.1-99.6%。

活性焦有着与其他的催化剂不同的特性。

通常催化剂会随着时间老化、污染、中毒等而活性减退。

活性焦则由于再生扩展了新鲜的表面和微粒使得活性增加。

下面是解吸塔的简图吸附着SO2、NOx和汞的活性焦和烟气从解吸塔的顶部通过一个锁气器进入解吸塔并在重力的作用下经过预热、加热和冷却三个热交换阶段向下流动,然后通过塔底部的锁气器排到细粉分离器并回到吸收塔。

这个设计是通过控制在壳内加热和冷却空气的温度和流量向解吸塔内的再生化学反应提供其需要的温度,此反应将硫份析出。

H2SO4* + 1/2 C → SO2 + 1/2 CO2 + H2O(NH4)2SO4* → SO3 + NH3 + 2 H2ONH4HSO4* → SO3 + 2 NH3 + H2O3 SO3 + 2 NH3 → 3 SO2 + 3 H2O + N2富硫份气析出区是位于解吸塔的预热段和加热段之间。

富硫气(SO2, N2, CO2, and H2O)流入一个生产硫酸的设备。

在冷却活性焦使其可回到吸收塔之前,NH3气可喷入活性焦以增强对NOx的控制。

烟气中的汞化合物也是在大于400℃下被热解成汽态。

这个温度在加热区达到,汞在加热区的底部被完全解析出来。

汞和其他的析出气体向上,与活性焦反向流动并且在较低的温度下与活性焦表面接触。

在加热区的顶部,活性焦在200℃下有效地将汞蒸汽反吸附出来。

汞在解吸塔的这个区域被有效地管制起来,活性焦对汞的吸附非常好,Isogo电厂中在间隔2-3年的大修期中提取的汞为100t,或者每年小于0.1t/MW。

活性焦干法烟气集成净化技术(脱硫脱硝一体化CSCR技术)工艺原理活性焦干法烟气集成净化技术是利用活性焦炭同时脱硫脱氮的一体化处理技术。

它的处理过程在一个反应器内进行,能够一步达到脱硫脱氮的处理效果。

其中活性焦炭是这一处理过程的关键,它既作为优良的吸附剂,又是催化剂与催化剂载体。

脱硫是利用活性焦炭的吸附特性,除氮是利用活性焦炭作催化剂,通过氨、NO/NO2发生催化还原反应除去。

其中主要化学反应方程式如下:4NO+4NH3+O2===4N2+6H2O6NO2+8NH3===7N2+2H2O工艺介绍活性焦干法烟气集成净化技术的核心在于吸收塔和解吸塔的设计。

活性焦炭吸收塔分为两部分,烟气由下部往上部升,活性炭在重力作用下从上部往下部降,与烟气进行逆行流接触。

烟气从空气预热器中出来的温度在(102-160)℃之间,该温度区域是此工艺的最佳温度,能达到最高的脱除率。

烟气首先进入吸收塔下部,在这一段SO2被脱出,然后烟气进入上面部分,喷入氮气与NOX反应脱硝。

饱含SO2的焦炭从吸收塔底部排出来通过震动筛,不合大小的颗粒焦炭催化剂在进入解析塔之前被筛选出来。

经过筛选的活性焦炭再被送到解析塔顶部。

活性焦炭解析塔包括三个主要的区域:上层区域是加热区,中间部分是热解析区,下面是冷却区。

天然气燃烧器用来加热通过换热器间接加热活性焦炭。

在解析塔底部,空气从20℃被加热到250℃,接着天然气燃烧器将空气加热到550℃,这部分空气将在解析塔的上部用于预加热活性焦炭。

排除的富含SO2的气体将会用来生产硫酸或其它高纯度硫系列产品。

工艺流程锅炉烟气通过增压风机加压进入吸附塔,进入塔内的烟气在穿过活性焦层时烟气中的二氧化硫、氮氧化物、汞等重金属以及HF、HCL、二噁英等污染物被活性焦吸附,净化后的烟气经净烟道汇集通过烟囱排出。

吸附饱和的活性焦从吸附塔底部排出,通过输送系统运至解析塔加热解析;再生后的活性焦经筛分再被返回吸附塔内重复。

活性炭(焦)到底是什么?三分钟告诉你答案文章导读如今我国使用的焦炉烟气脱硫脱硝技术共有四种,但其传统的半干法脱硫、SCR脱硝工艺已经不能适应日益增长的工业效率和环保需求,不能适应有关方面的国家新规、新政策。

本文主要介绍了利用活性炭(焦)的吸附性和催化性,与烟气在吸附塔内逆向流动的脱硫脱硝工艺,以迎合新时代的工业发展方向,节能降耗,实现效益最大化。

2019年,国家环保产业迈入一个新的元年。

纵观历年来环保产业的发展,无疑2019年将开启截然的局面,水土固废气的大监管格局已形成。

活性炭(焦)脱硫脱硝工艺技术是国家“十三五”863 课题——“可资源化烟气脱硫技术”的引进、研发及工程应用项目,“活性焦干法烟气脱硫技术”被国家工业和信息化部列为清洁生产技术推行方案。

新的格局下,环保产业已从政策播种时代进入到全面的政策深耕时代,加强先进适用环保技术装备推广应用和集成创新刻不容缓。

1、活性炭(焦)性质简介1.1活性炭(焦)是一种什么物质活性炭(焦)是以煤炭为主要原材料,经过磨粉、混捏成型、炭化、活化及洗涤等一系列工序研制而成得到的,特异性吸附能力较强的环保材料。

不但能够当作高分散催化体系,还能够当作还原剂使用。

1.2活性炭(焦)的物理、化学特性活性炭(焦)的主要物理特性是其孔结构和比表面积。

活性炭在结构方面,因为是不规则排列的微晶炭,所以在固定的地方会有一些小间隙,小间隙之间的相互组合产生数量较多的微孔,较大的内比表面积,让活性炭质材料有良好的吸附功能。

另外,这种材料较大的比表面和数量较多的孔结构让分子更加容易进行扩散。

活性炭(焦)的化学特性即在活性炭质材料的表面上,有很多的含氧、含氮官能团。

产生吸附作用的活性中心就是表面官能团,它让活性炭质材料具有弱极性,使吸附剂的催化性能更加强大,让炭对有机物、无机物的吸附选择性发生变化2、活性炭(焦)应用场景2.1活性炭(焦)的好处活性炭(焦)因为自身的吸附特性和催化特性,对于烟气有良好的净化效果,跟传统SCR、SICS等工艺相比,在活性炭(焦)脱硫脱硝工艺的过程中,没有废水、废渣、废气等二次污染产生,能够去除湿法难以去除的三氧化硫,具有运行费用低,维护方便,系统能耗低的优点。

活性焦法脱硫技术及经济分析1、 工艺技术介绍活性焦法烟气脱硫主要是通过烟气中的SO2等组分在活性焦上吸附和催化氧化反应实现的。

烟气经过吸附脱硫塔的活性焦床层时,在110~150 ℃的适宜条件下,烟气中的SO2与氧气及水蒸气在活性焦上发生化学吸附,生成硫酸或水合硫酸,贮存在活焦的微孔内,这样SO2被除去。

在脱硫的同时可对重金属离子、类金属离子、粉尘、二噁英和卤化氢等污染物有完全或一定协同脱除的作用。

吸附饱和的活性焦在重力的作用下移出吸附塔,经过物料输送系统输送到脱附再生塔,经过预热段预热后,在加热段350~400 ℃的温度下解吸,活性焦得到再生,浓SO2脱附气被导出,活性焦经过冷却段冷却后,输送到吸附反应塔上部完成一个循环。

工艺原理:活性焦法烟气脱硫可分为吸附和再生两个过程。

吸附过程:活性焦脱硫是发生在活性焦表面的吸附和催化氧化反应。

当烟气中有氧和水蒸气存在时,SO2首先吸附在活性炭材料上,然后通过活性焦发达的比表面和丰富的孔结构进行扩散和传递至微孔,被烟气中的O2氧化为SO3,SO3再和水蒸气反应生成稀硫酸并贮存于活性焦微孔中,实现SO2的脱除。

实际反应步骤应该分为两步,即物理吸附和化学吸附。

SO2(g)→SO2*O2(g)→2O*H2O(g)→H2O*2SO2*+O2*→2SO3*SO3*+H2O*→H2SO4*前三步发生在催化剂表面上,主要是物理吸附,然后通过吸附在表面的SO2与O2生反应,生成的SO3与H2O应生H2SO4,所以后面两步主要是化学吸附。

化学吸附的总反应式如下:2SO2+2H2O +O2→2H2SO4再生过程:活性焦再生是将SO2吸收饱和的活性焦经加热后再生,可获得高SO2浓度的再生气,再生气通过制酸工序可制作商品硫酸等副产品。

再生反应:2H2SO4+C=2SO2+CO2+ 2H2O活性焦法脱硫在应用过程中存在如下几个方面的问题:(1)活性焦磨损:化学再生和物理循环过程中活性焦会气化变脆;破碎及磨损而粉化,并因微孔堵塞丧失活性。

活性焦烟气净化技术及其在我国的应用前景

活性焦烟气净化技术及其在我国的应用前景

活性焦烟气净化技术是利用活性焦的吸附、催化功能对烟气进行深度净化的干法处理技术,可达到同时脱硫脱硝的目的.通过加热再生活性焦,可获得高浓度的SO2气体,用于生产硫酸、液体二氧化硫或硫磺,有效回收硫资源.该技术具有流程简单、占地面积小、无二次污染、费用低、应用范围广等特点.从机理、流程及经济可行性等方面对该技术进行了分析.针对我国国情及硫资源状况,提出活性焦烟气净化技术在我国有着良好的应用前景.

作者:翟尚鹏刘静杨三可曾艳肖友国Zhai Shangpeng Liu Jing Yang Sanke Zeng Yan Xiao Youguo 作者单位:翟尚鹏,刘静,曾艳,肖友国,Zhai Shangpeng,Liu Jing,Zeng Yan,Xiao Youguo(南京电力自动化设备总厂,环保部,江苏,南京,210003)

杨三可,Yang Sanke(贵州宏福实业开发有限总公司,贵州,福泉,550501)

刊名:化工环保ISTIC PKU英文刊名:ENVIRONMENTAL PROTECTION OF CHEMICAL INDUSTRY 年,卷(期):2006 26(3) 分类号:X7 关键词:活性焦烟气脱硫脱硝废气处理。

活性焦同时脱硫脱硝技术(AC)活性焦具有较大的比面积,从19世纪起就已广泛的用作空气清洁剂和废水处理剂。

人们很早就知道活性焦吸收SO2、氧和水产生硫酸。

到了20世纪70年代后期,已有数种工艺在日本、德国、美国得到工业应用。

其典型方法有:日立法、住友法、鲁奇法、BF法等。

目前已由电厂应用扩展到石油化工、硫酸及肥料工业领域。

在活性焦吸收脱硫系统中加入氨,即可同时脱除NO x。

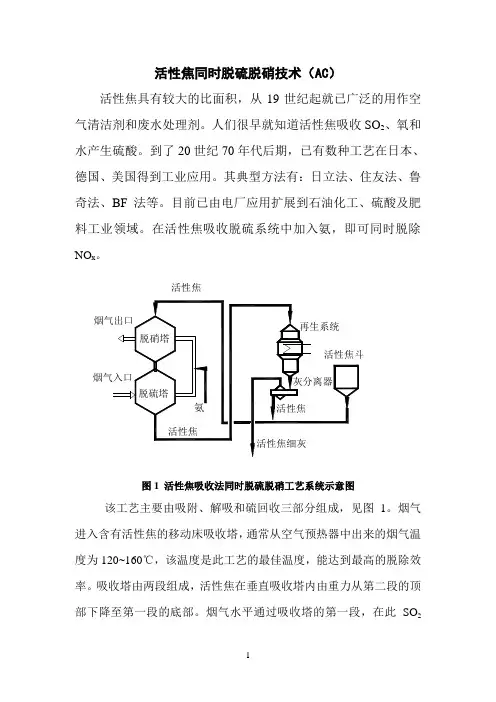

图1 活性焦吸收法同时脱硫脱硝工艺系统示意图该工艺主要由吸附、解吸和硫回收三部分组成,见图1。

烟气进入含有活性焦的移动床吸收塔,通常从空气预热器中出来的烟气温度为120~160℃,该温度是此工艺的最佳温度,能达到最高的脱除效率。

吸收塔由两段组成,活性焦在垂直吸收塔内由重力从第二段的顶部下降至第一段的底部。

烟气水平通过吸收塔的第一段,在此SO2被脱除,烟气进入第二段后,在此通过喷入氨除去NO x。

其中脱硫的主要反应是:SO2 +1/2O2→SO3 (1)SO3+H2O→H2 SO4 (2)在吸收塔的第二段中,活性焦又充当了SCR工艺中的催化剂,在100~200℃时向烟气中加入氨就可脱除NOx。

脱硝的主要反应是:4NH3+6NO→5N2+6H2O (3)8NH3+6NO2→7N2+12H2O (4)2NH3+2NO+1/2O2→2N2+3H2O (5)同时有以下副反应:SO2+2NH3+H2O +1/2O2→(NH4)2SO4(6)在再生阶段,饱和态的吸附剂被送到再生器加热到400℃,解吸出浓缩后的SO2气体,每摩尔的再生活性焦可以解吸出2摩尔的SO2。

再生后的活性焦又通过循环送到反应器。

活性焦脱硫脱硝技术具有如下优点:①能够在同一温度区域,100~200℃,同时进行脱硫和脱硝。

②活性焦脱硫技术为干法脱硫技术,与湿法相比,不需要烟气再加热和排水设备,占地面积小,不腐蚀,运行管理容易。

③具有高的脱硫和脱硝效率,脱硫效率几乎达到100%,脱硝效率在80%以上。

活性焦是以褐煤为主要原料研制出的一种具有吸附剂和催化剂双重性能的粒状物质。

活性焦具有活性炭的特点,但同时它又克服了活性炭价格高、机械强度低、易粉碎的缺点。

活性焦是-种用于化工生产中的固体吸附剂,主要用于干法脱硫技术。

活性焦烟气脱硫原理是:利用活性焦的吸附特性和催化特性使烟气中SO2与烟气中的水蒸气和氧反应生成H2SO4吸附在活性焦的表面,吸附SO2的活性焦加热再生,释放出高浓度SO2气体,再生后的活性焦循环使用,高浓度SO2气体可加工成硫酸、单质硫等多种化工产品。

活性焦脱硫技术的应用2008年10月09日来源:中国滤材网关键词:活性焦脱硫技术燃煤烟气[ 摘要] 介绍活性焦脱硫技术的原理, 阐述瓮福磷肥厂活性焦脱硫装置的运行情况, 该装置以煤作为活性焦的原料, 成本低; 装置负荷灵活, 烟气 SO2 体积分率可在 30%~100%之间波动, 通过在线控制活性焦床层移动速度, 可快速调整系统达到最佳脱硫效果。

该装置脱硫效率可达 95.91%, 除尘效率达72.22%, 产生良好的环保效益和资源效益。

[ 关键词] 活性焦; 脱硫技术; 燃煤烟气我国煤炭资源总量 10 142 亿 t, 居世界第三位。

我国是世界上以煤为主要能源的国家, 煤炭在我国能源消费结构中占 75%左右。

煤炭作为一种非洁净燃料, 含有硫、汞等对环境有害杂质, 燃烧过程中产生 SO2 是形成“酸雨”和“酸雾”的主要原因。

燃煤 SO2 排放量占 SO2 总排放量的 85%以上,1t SO2 的污染损失超过 5000 元; 燃煤还产生 NOx、烟尘等污染物, 严重破坏生态环境。

防止污染和治理污染已经是一个刻不容缓的问题。

瓮福磷肥厂热电装置现有 2 ×75 t /h 锅炉, 原设计锅炉尾气为水膜除尘、除硫, 设计效率5%。

由于使用地方高硫煤, 煤质平均含硫达到 4.5%,排放烟气的 SO2 浓度和粉尘浓度超标。

按我国现行的排污收费标准, 每年需缴纳大量的排污费。

碳材料烟气脱硝综述之活性焦炭材料(活性炭、活性焦、活性炭纤维等)因其特有的吸附催化特性,已成为干法烟气脱硝使用的吸附剂,此工艺具有较高的竞争力和较大的发展空间,是一种具有发展前景的脱硝工艺。

目前活性炭基材料吸附剂可归结为 4 类:活性炭、活性焦、活性炭纤维和活性半焦。

活性焦是将弱粘性煤和粘接剂混合成型后,经热解、活化、氧沉积及热脱附等改性而制得。

活性焦属炭系吸附剂,具有活性炭的特性。

即活性焦本身即是吸附剂,又是催化剂,同时还可以用作催化剂载体。

广泛用于净化锅炉(燃煤、燃油)排气、重油裂化排气、垃圾烧炉排气、燃烧炉排气,借以除去硫化物(脱硫)、氮氧化物硝、烟尘(除尘)、二恶英(脱DXN )、重金属等污染物,可改大气环境状态。

工作原理:燃煤烟气经过活性焦吸附塔时,烟气中的SO2、NO x、H2O及通入的NH3 被吸附在活性焦孔隙中。

在活性焦催化用下,SO2 和O2 及H2 O发生反应,最后以H2 SO4形式附着活性焦孔隙中;NO 与O2及NH3 反应生成N2,NO 与NH应生成N2,从而达到脱除燃煤烟气中SO 和NO x 的目的。

试验证明影响活性焦脱硫脱硝效果的关键是活性焦本身的活性。

活性焦的性状:活性焦是以煤为原料制成的多孔质碳质材料。

其制法活性炭相似,但是活性焦的比表面积比活性炭的比表面小,强度高,细孔结构独特,非常适合于脱硫、脱硝,而且价低。

因此,极受用户欢迎。

活性焦的性状见下表。

活性焦的特征:活性焦有片状与扁核桃型两种。

活性焦法与通用湿式脱硫法+金属催化高温脱硫法不同,主要特征如下:(1)在相同温度范围(100 ℃~200 ℃),排气处理功能全流程简单化;(2)无排气再加热装置;(3)用水量极少。

无大型排水处理装置;(4)可除去湿法不能除去的SO2;(5)脱硫、脱硝效率高。

同时除去烟尘、DXN 以及重金属等污染物;(6)消除微粒子形成的烟尘(可见烟气);(7)与必须保持湿法石膏纯度,限制入口灰尘浓度不同,即使入口灰尘浓度达300 mg/Nm3也能高效除尘;(8)回收硫磺,失效的AC微粒可作为燃料使用。

活性焦烟气脱硫技术相关技术资料

一、生产工艺

生产工艺:活性焦的生产方法是按重量百分比将褐煤与焦煤混合并粉碎制得煤粉,加入煤焦油和水基乳化剂捏合制成煤膏,煤膏经液压挤条制成条状颗粒,在炭化炉中一次完成烘干、炭化,在具有氧化氛围的活化炉中,通入水蒸汽活化制成活化料,活化料经自然氧化形成具有丰富表面官能团结构的活性焦。

用褐煤作为制作活性焦的主原料,不仅价格相对便宜,所制作活性焦的性能除具有强度高,中孔发达和同时脱硫脱硝的特点外,还可在脱硫脱硝的同时应用于烟气除尘。

大约1.5T至2.1T生产一吨活性焦。

二、活性焦烟气脱硫技术成本

国内目前已投入连续稳定运行的某工业活性焦干法脱硫装置年运行成本分析见表2。

以此计算,

活性焦的消耗占烟气脱硫技术总成本的约65%,是影响活性焦脱硫技术经济性能的关键因素。

由试验研究和实际运行表明,活性焦的消耗主要包括两部分,其一为脱附再生反应时消耗的活性焦,其二为活性焦颗粒在移动

床自上而下移动时因为磨损消耗的数量。

一般而言,磨损消耗的活性数量与其质量紧密相连,活性焦质量差则消耗高,使脱硫成本增加。

因此,降低烟气脱硫技术成本的主要途径是提高活性焦性能,尤其是提高其耐压强度和耐磨强度,同时又不降低其脱硫性能,从而降低活性焦的消耗和生产成本。

目前,可以采用的主要工艺方法包括配煤技术,通过配煤技术改善活性焦的原料性能,达到改善孔隙结构和吸附脱附性能的目的;另外,也可以通过工艺参数的改变或采取添加催化剂的方法,以达到提高脱硫用活性焦综合使用性能的目的,以降低活性焦在烟气脱硫过程中的使用成本,从而最终降低烟气脱硫技术成本。

三、活性焦干法烟气脱硫技术应用情况

目前活性焦干法烟气脱硫技术在电厂应用中,主要是在一些小型机组上使用,如5万千瓦、10万千瓦,最大的30万千瓦机组。

目前国内尚无投产运行使用此技术的大型机组。

在建的主要是神华在锡林浩特市的胜利电厂,规模是2×660MW空冷超临界机组。

整个活性焦干法烟气脱硫系统招标价8亿元。

四、哈密电厂项目设计采用活性焦干法烟气脱硫技术情况

哈密目前规划的电厂项目采用活性焦干法烟气脱硫技术的主要有5个项目共932万千瓦,都是在山南哈密市区域,分别是华能2×660MW电厂、国电2×1000MW电厂、华电2×1000MW 电厂、中电投2×1000MW电厂、大唐2×1000MW电厂。

五、采用活性焦干法烟气脱硫技术投资成本和发电成本

根据华能、国投、中电投、国网能源可研设计相关资料,建设成本和发电成本比较如下:

哈密地区煤电项目脱硫工艺参数比较

从上表数据对比,2×660MW电厂项目:采用活性焦干法烟气脱硫技术比采用湿法脱硫技术,每千瓦投资增加约450元,发电成本基本一致,都是0.158元/Kw·h;上网电价高约0.012元/Kw·h;耗水减少约39.4%。

2×1000MW电厂项目:采用活性焦干法烟气脱硫技术比采用湿法脱硫技术,每千瓦投资增加约265元,发电成本高0.069元/Kw·h;上网电价高约0.023元/Kw·h;耗水减少约37%以上。

备注:以上选取的电厂项目不具有完全代表性,各电厂项目在可研设计上数据差别较大,不能以此类推。

以上比较数据仅供参考。

六、活性焦干法烟气脱硫技术主要不足

活性焦干法烟气脱硫技术脱硫过程不消耗水,仅消耗以煤为原料生产的活性焦,不产生废水、废渣等二次污染问题,脱硫过程回收的硫可作为资源利用,是适合我国国情的可资源化烟气脱硫技术。

但也有其不足,主要是:

1、工程初投资较大、运行费用较高,系统的运行维护

管理难度大。

根据目前电厂设计估算,活性焦干法烟气脱硫技术每千瓦约增加投资450元左右,整体投资视规模增加5-8亿元。

神华胜利电厂活性焦干法烟气脱硫系统总体投资8亿元。

2、活性焦干法烟气脱硫技术对活性焦技术要求较高。

目前活性焦的消耗占烟气脱硫技术总成本的60%以上,

因此活性焦性能和生产成本是影响烟气脱硫技术经济性能的关键因素。

烟气脱硫用活性焦是一种特殊的活性炭产品,对硫容、强度、粒度、抗氧化性和抗毒化性等性能有特殊要求,一般活性炭产品难以满足此特殊要求,只有生产出高硫容、高强度,大颗粒,抗毒化能力强和抗氧化性能好、低成本的活性焦,才能使烟气脱硫技术在我国成为既有环保效益,又有经济效益,市场前景广阔的烟气净化技术。

3、采用活性焦干法烟气脱硫技术电耗高,厂用电率约1.2%。

4、占地面积大。

采用活性焦干法烟气脱硫技术,需建设多单元吸附塔和解析塔,设备体积庞大,附属系统复杂,占地面积大。