第九章压延成型总结

- 格式:ppt

- 大小:767.00 KB

- 文档页数:33

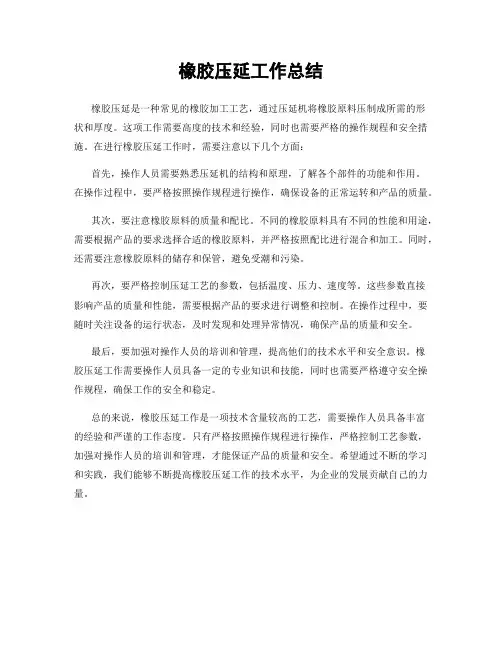

橡胶压延工作总结

橡胶压延是一种常见的橡胶加工工艺,通过压延机将橡胶原料压制成所需的形

状和厚度。

这项工作需要高度的技术和经验,同时也需要严格的操作规程和安全措施。

在进行橡胶压延工作时,需要注意以下几个方面:

首先,操作人员需要熟悉压延机的结构和原理,了解各个部件的功能和作用。

在操作过程中,要严格按照操作规程进行操作,确保设备的正常运转和产品的质量。

其次,要注意橡胶原料的质量和配比。

不同的橡胶原料具有不同的性能和用途,需要根据产品的要求选择合适的橡胶原料,并严格按照配比进行混合和加工。

同时,还需要注意橡胶原料的储存和保管,避免受潮和污染。

再次,要严格控制压延工艺的参数,包括温度、压力、速度等。

这些参数直接

影响产品的质量和性能,需要根据产品的要求进行调整和控制。

在操作过程中,要随时关注设备的运行状态,及时发现和处理异常情况,确保产品的质量和安全。

最后,要加强对操作人员的培训和管理,提高他们的技术水平和安全意识。

橡

胶压延工作需要操作人员具备一定的专业知识和技能,同时也需要严格遵守安全操作规程,确保工作的安全和稳定。

总的来说,橡胶压延工作是一项技术含量较高的工艺,需要操作人员具备丰富

的经验和严谨的工作态度。

只有严格按照操作规程进行操作,严格控制工艺参数,加强对操作人员的培训和管理,才能保证产品的质量和安全。

希望通过不断的学习和实践,我们能够不断提高橡胶压延工作的技术水平,为企业的发展贡献自己的力量。

压花玻璃成型工艺和操作总结.(项目技术总结)(仅供公司内部参考使用)一.压延玻璃成型概况1:成型系统简介1.1.流溢口1.2.悬挂系统1.3.压延机1.4退火窑2:连续压延玻璃成型工艺过程2.1.连续压延生产玻璃时,玻璃液从成型部尾端流溢口,经唇砖流到压延机的上、下辊间,再经过一定间隙的转动的上下压辊,在辊子的外力作用下压制成所要求厚度的玻璃板。

2.2.压辊内部通冷却水,使流经辊间的玻璃液迅速冷却,由液态变成塑性状态,在玻璃板表面形成半硬性的塑性壳,压延辊转动时,压辊、玻璃带之间的摩擦力使玻璃带运动,经托辊(托板)进入退火窑退火。

3.压延连续进行的条件3.1.压延辊成型时的拉力3.2.玻璃液在压辊间的静压差。

4.影响压延成型的因素影响压延玻璃成型的因素很多:如料性、玻璃液的质量、流溢口结构、压延操作及辊径大小,以及退火工艺等。

4.1.料性.所谓料性长、短,是指玻璃在进入模具内凝固时间的长短。

在相对料性短的玻璃熔融态液体中含碱多一些,凝固时间会变长,碱少一些凝固时间会短一些。

一般吹制的要求料性长一些,压制的要求料性短一些。

4.2.流溢口结构和唇砖的形状:釆用设计结构合理的流溢口结构和唇砖的几何形状的流溢口结构和唇砖是确保压延辊工作的重要条件;4.3.落差对压延成型的影响:所谓落差是指确保出压延辊的玻璃原板与进退火窑时其位置高度,一般要求250MM左右.也是压延机副辊的倾斜角度的控制.能确保压花玻璃原板在尚无成形硬化前花形不变异的重要保证.是工艺设计中的一重要内容.4.4.液面高度对成型的影响.液面过高:原板会变宽, 辊子温度升高.液面过低:玻璃凉边,边部析晶.无论高低对厚度都有影响。

所以也是工艺设计中的一重要内容.4.5.影响压延成型的工艺因素主要有:液面高度、窑压、玻璃液的温度、成型速度速比、压延辊的表面温度、唇砖的位置。

4.5.1速比对成型的影响,上下辊速比和压延机与退火窑的速比.主要影响板面平整度、厚度.4.5.2.窑压对成型的影响.流溢口的窑压一般为微正压,范围为±0.5mm.过高:废气喷向辊子,造成辊子温度高;硫化物易沉积在辊子上,影响玻璃的光洁度;过小:冷空气从流溢口边部钻入,降低流溢口温度,造成边部温度低.4.5.3.玻璃液的温度对成型的影响;过低:析晶.压口,夹丝时易暴露在外;过高:造成辊子对玻璃冷却不够易发热.花纹不清,玻璃板易钻托板4.5.4.成型速度对压延玻璃成型的影响,所谓成型速度就是指压延辊的角速度.速度受熔化量限制,生产薄玻璃要求快;生产厚玻璃要慢些.4.5.5.压延玻璃的成型温度; 通路出口作业部温度 1180-1200℃ ;4.5.6.压延辊表面温度对成型的影响;压延辊表面温度高:拉引量受限,易沾辊子,花纹不清晰;压延辊表面温度低:对玻璃冷却太强烈,易出压口,压辊线,皱纹等,压辊温度:随玻璃液的液面高度、温度、窑压、压延速度变化外还受辊子的直径、内径、冷却水的水温、水量、水压、水垢等影响.辊子的水冷方式也直接影响辊子温度.二.压延玻璃常见的成形缺陷及解决方案影响压延成形的因素很多,例如玻璃的料性、熔融玻璃液的质量、溢流口的结构、压延辊径、退火窑等,甚至外界气温变化也会有影响。

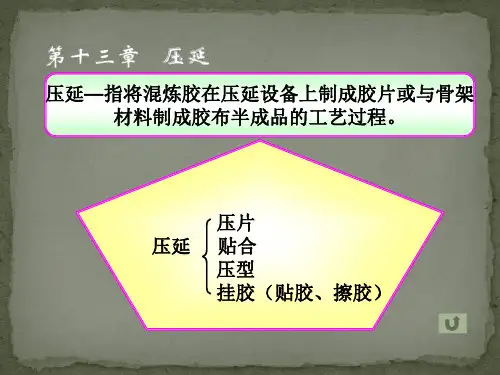

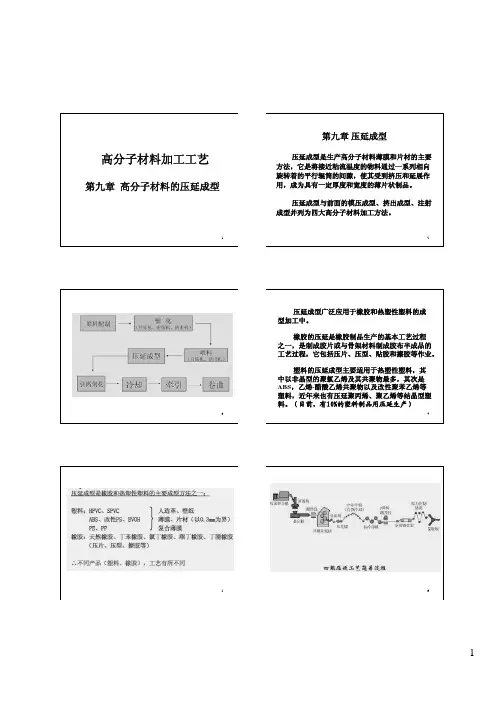

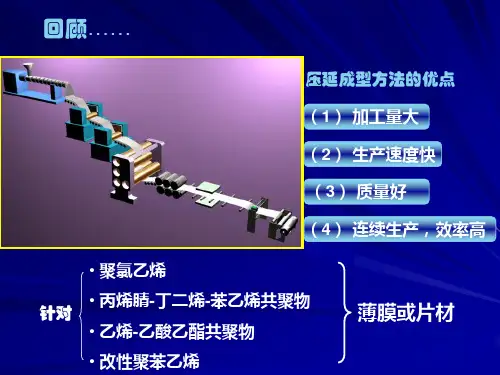

压延成型工艺压延成型是热塑性塑料的主要成型方法之一,主要是通过压延机来完成的。

将树脂(塑料)和各种添加剂经捏合机、密炼机及挤出喂料机(或开炼机)捏合、密炼塑化和过滤掉杂质后再让它通过两个或多个相向转动的压延辊的间隙加工成薄膜或片材,调节最后一道辊间隙以控制制品的厚度,然后通过引离辊把制品从压延机上剥离下来,再经冷却辊使料片冷却定型。

压延成型常用的材料有PVC、PE、ABS、PV A等,而以PVC最常见。

压延成型的工艺过程:1、配料。

将树脂及各种助剂按配方比例准确称取。

2、捏合。

将配料各组分按预定顺序加入捏合机进行充分混合,确保各组分均匀分散、浸润。

3、塑化。

使用密炼机、高速捏合机或挤出机,将混合料加热到粘流温度,通过塑化机械强烈的剪切作用使各组分相互间充分剪切、混合、浸润、熔融、以达到原材料混合均匀、温空均匀、粘度均匀。

4、供料。

可以用辊压机,也可以用挤出机,通过传递装置将塑化后的料供给压延机。

同时有进一步塑化作用。

5、压延。

使用压延机,在预置的温度√速度内将塑料压挤成预定尺寸的薄膜或片材。

6、引离。

通过引离辊的作用,使薄膜或片材从压延辊上脱离。

7、压花。

压花辊和橡胶辊共同作用,使制品表面得到一定的花纹。

8、冷却。

薄膜或片材成型后经过若干组冷却辊,以降温定型。

9、输送。

定型后的制品通过输送带,制品呈松弛状态运送到下道工序。

10、卷取、切割。

使制品成卷状以便储存、运输。

压延成型是利用两个以上相对旋转的辊筒间隙,将加热塑化的热塑性塑料挤压和延展成为规定尺寸的连续性片状制品的成型方法。

它是生产塑料薄膜和片材的主要成型方法。

压延成型工艺:1、工艺流程压延薄膜和片材的成型一般要经过塑化喂料、压延成型工序。

a、塑化喂料这道工序是将材料进行塑化、挤出过滤或通过开炼机进一步炼塑,最后将塑化好的物料送入压延机成型。

b、压延成型这道工序是将喂入压延机的料坯在连续通过压延机延展后进一步塑炼并压延成一定厚度的薄膜或片材。

356压延薄膜制品主要用于农业、工业包装、室内装饰以及各种生活用品等,压延片材制品常用作地板、软硬唱片基材、传送带以及热成型或层压用片材等。

所以压延制品在国民经济各个领域应用相当广泛。

8 1116 171819辊筒按斜Z型排列的压延机,物料与辊筒的接触时间短,可防止塑料过热分解或橡胶焦烧;特别适合织物贴合。

但是由于物料的包辊程度低,产品的表面光洁度较低,所以此类压延机目前广泛应用于加工双层辊压贴合或层合的橡胶薄片制品,加轮胎帘布或橡22 3)辊筒的工作表而应有较高的加工精度,以保证尺寸的精确和表面粗糙度压延制品的质量。

4)辊筒材料应具有良好的导热性。

辊筒内部可通蒸汽、过热水或冷水来控制表面温度,其结构有空心式和钻孔式两种。

通常采用以下三种方法来补偿辊筒弹性变形对薄膜横向厚度分布均匀性的影响。

中高度法,亦称凹凸系数法。

即把辊筒的工作表面加工成中部直径大,两端直径小的腰鼓型,沿辊筒的长度方向有一定的弧度。

轴交叉法。

如果将压延机相邻的两个平行辊筒中的一个辊筒绕其轴线的中点的连线旋转一个微小角度,使两轴线成交叉状态,在两个辊筒之间的中心间隙不变的情况下将增大两端的间隙。

从而达到补偿的目的。

313334 353839二、物料在压延辊筒间隙的流速分布处于压延辊筒间隙中的物料主要受到辊筒的压力作用而产生流动,辊筒对物料的压力是随辊缝的位置不同而递变的,因而造成物料的流速也随辊缝的位置不同而递变。

即在等速旋转的两个辊筒之间的物料,其流动不是等速前进的,而是存在一个与压力分布相应的速度分布。

4142切变形,使物料的塑化混炼更好。

第三节压延成型工艺完整的压延成型工艺过程可以分为供料和压延两个阶段。

供料阶段是压延的备料阶段,主要包括塑料的配制、混合、塑化和向压延机传输喂料等几个工序。

压延阶段是压延成型的主要阶段,包括压延、牵引、刻花、冷却定型、输送及卷绕或切割等工序。

所以压延成型工艺过程实际上是从原料开始经过各种聚合物加工步骤的整套连续生产线。

压延车间工作总结

在压延车间工作已经有一段时间了,我深刻体会到了这个工作的重要性和挑战。

压延车间是生产线上至关重要的一环,它直接关系到产品的质量和生产效率。

在这段时间里,我不断总结经验,不断提高自己的工作能力,下面就我对压延车间工作的总结做一下分享。

首先,对于压延车间的工作,我们需要具备一定的专业知识和技能。

压延车间

的设备复杂,操作起来也需要一定的技巧。

在工作中,我不断学习和钻研,提高自己的专业水平,熟练掌握了各种设备的操作技巧,确保了生产线的正常运行。

其次,压延车间的工作需要高度的责任心和细心。

生产线上的每一个环节都需

要我们严格把关,任何一个细节的疏忽都可能导致产品质量的下降甚至是安全事故的发生。

因此,我们要时刻保持高度的警惕,严格按照操作规程进行操作,确保产品的质量和生产的安全。

最后,压延车间的工作需要团队合作精神。

在生产线上,每一个岗位都是相互

关联的,只有团结协作,才能确保生产线的顺畅运行。

在工作中,我和同事们密切配合,互相帮助,共同解决生产中遇到的问题,确保了生产线的高效运转。

总的来说,压延车间的工作对我们提出了很高的要求,但也锻炼了我们的专业

素养和团队合作精神。

在今后的工作中,我会继续努力学习,不断提高自己的工作能力,为生产线的稳定运行做出更大的贡献。

一、实习背景压延成型是一种高分子材料加工的重要工艺过程,广泛应用于橡胶、塑料、纸张等行业。

为了深入了解压延成型工艺,提高自己的实践操作能力,我于20xx年xx月xx日至xx月xx日在某橡胶制品有限公司进行了为期两周的压延生产成型实习。

二、实习目的1. 了解压延成型工艺的基本原理和操作流程;2. 掌握压延机、加热设备、冷却设备等主要设备的操作方法;3. 学会压延成型的质量控制要点;4. 提高自己的实践操作能力和团队协作精神。

三、实习内容1. 压延成型工艺原理及操作流程实习期间,我首先了解了压延成型工艺的基本原理和操作流程。

压延成型是将橡胶、塑料等高分子材料加热塑化后,通过两个或两个以上相向旋转的辊筒间隙,使其连续成型为规定尺寸的薄膜或片材的一种方法。

2. 压延机操作在实习过程中,我学会了压延机的操作方法。

首先,将原料倒入料斗,通过输送带送入辊筒;然后,通过加热辊筒使原料塑化,使其具有可塑性;最后,通过压延辊筒使原料连续成型。

3. 加热设备、冷却设备操作实习期间,我还学会了加热设备、冷却设备等辅助设备的操作方法。

加热设备主要用于加热原料,使其具有可塑性;冷却设备主要用于冷却成型后的薄膜或片材,使其具有规定的物理性能。

4. 压延成型的质量控制要点在实习过程中,我了解到压延成型的质量控制要点主要包括:原料质量、温度控制、压力控制、冷却速度控制等。

只有严格控制这些因素,才能保证产品质量。

5. 团队协作实习期间,我与同事们共同完成了多项任务,充分体现了团队协作精神。

在操作过程中,我们互相学习、互相帮助,共同提高了操作技能。

四、实习体会1. 理论与实践相结合通过本次实习,我深刻体会到理论与实践相结合的重要性。

在实习过程中,我将所学理论知识应用于实际操作,提高了自己的实践能力。

2. 安全生产意识实习期间,我严格遵守安全生产规定,确保自身和他人的安全。

这使我认识到安全生产意识的重要性。

3. 团队协作精神在实习过程中,我与同事们共同完成任务,培养了团队协作精神。