熔模铸造案例分析-机匣

- 格式:pdf

- 大小:1.82 MB

- 文档页数:41

第1篇一、熔模铸造工艺的定义熔模铸造工艺,又称精密铸造,是一种将金属熔化后注入预先制成的型腔中,冷却凝固后取出金属制品的铸造方法。

该工艺主要用于制造形状复杂、尺寸精度要求高的零件。

二、熔模铸造工艺的原理熔模铸造工艺的基本原理是将可熔化的材料(如蜡、塑料等)制成所需形状的熔模,再将熔模组装成型腔,将熔融金属注入型腔,冷却凝固后取出金属制品。

具体过程如下:1. 制作熔模:将可熔化的材料制成所需形状的熔模,通常采用手工或机械加工方法。

2. 组装型腔:将熔模组装成型腔,并固定在型腔架上。

3. 熔化金属:将金属加热至熔化状态。

4. 注入金属:将熔融金属注入型腔,使其填充熔模形成的型腔。

5. 冷却凝固:将型腔冷却至室温,使金属凝固。

6. 脱模:将型腔从金属制品中取出,得到所需的金属制品。

三、熔模铸造工艺的过程1. 熔模制作:根据零件图纸,采用手工或机械加工方法制作熔模。

熔模应保证形状、尺寸和精度符合要求。

2. 组装型腔:将熔模组装成型腔,并固定在型腔架上。

3. 熔化金属:选择合适的金属材料,将其加热至熔化状态。

4. 注入金属:将熔融金属注入型腔,确保填充完全。

5. 冷却凝固:将型腔冷却至室温,使金属凝固。

6. 脱模:将型腔从金属制品中取出,得到所需的金属制品。

7. 后处理:对金属制品进行清理、去毛刺、抛光等后处理。

四、熔模铸造工艺的应用熔模铸造工艺广泛应用于以下领域:1. 航空航天:制造发动机叶片、涡轮盘、机匣等高精度零件。

2. 汽车:制造发动机缸体、缸盖、曲轴等关键部件。

3. 电子:制造集成电路封装、精密模具等。

4. 医疗器械:制造心脏支架、人工关节等精密医疗器械。

5. 机械制造:制造齿轮、轴承、凸轮等精密零件。

五、熔模铸造工艺的优缺点1. 优点:(1)高精度:熔模铸造工艺可以制造形状复杂、尺寸精度高的零件。

(2)高复杂度:可以制造形状复杂、尺寸精度高的零件,满足各种复杂结构的制造需求。

(3)高质量:金属熔化后注入型腔,减少了氧化、污染等不良因素的影响,保证了金属制品的质量。

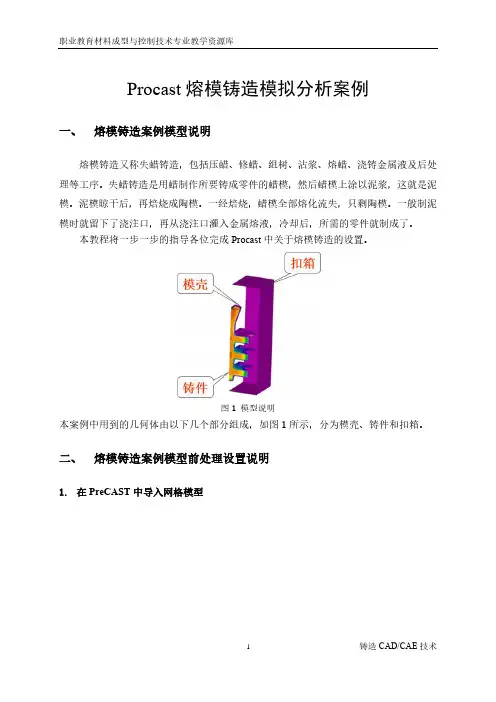

Procast熔模铸造模拟分析案例一、熔模铸造案例模型说明熔模铸造又称失蜡铸造,包括压蜡、修蜡、组树、沾浆、熔蜡、浇铸金属液及后处理等工序。

失蜡铸造是用蜡制作所要铸成零件的蜡模,然后蜡模上涂以泥浆,这就是泥模。

泥模晾干后,再焙烧成陶模。

一经焙烧,蜡模全部熔化流失,只剩陶模。

一般制泥模时就留下了浇注口,再从浇注口灌入金属熔液,冷却后,所需的零件就制成了。

本教程将一步一步的指导各位完成Procast中关于熔模铸造的设置。

图1 模型说明本案例中用到的几何体由以下几个部分组成,如图1所示,分为模壳、铸件和扣箱。

二、熔模铸造案例模型前处理设置说明1.在PreCAST中导入网格模型图2 网格导入说明如图2所示,在网格导入界面,选择网格所在的文件夹,然后在case中输入需要导入的计算模型名称,软件会自动根据路径和文件名称导入相应的几何网格信息。

读入后程序会自动显示模型、网格、节点信息。

(材料数,总的节点和单元数以及单位和轮廓尺寸),见图3所示。

注意,在辐射计算时存在一个扣箱。

图3 几何网格导入信息显示2.检查几何体网格导入后,PreCAST能够自动标示材料序号,总的结点和单元数。

也可以显示出单位和轮廓尺寸。

这些信息及各部件的体积都可以通过File menu->Check geometry 选项得到。

图4几何检查选项3.设置工件材料属性点选图5红色显示区域,再次点选相应材料牌号,点击assign最终设定,为铸件和模壳分别指定为铬镍铁合金718及一种壳材料。

图5材料定义4.创建并设置各部件之间界面换热面该步骤主要是对模型各个材料交接面设定界面换算系数,以确保材料各部分的准确换热。

图6换热界面及系数定义5.设置工艺边界条件该界面是定义铸造工艺边界条件,以实现不同的铸造工艺种类。

在熔模铸造中,需要通过该界面设置注入孔处的温度和浇注速度边界条件以及整个外扣箱的温度和辐射参数边界条件,具体见图7所示。

图7 边界条件定义6.设置重力该步骤是根据实际工艺重力方向来定义,见图8所示。

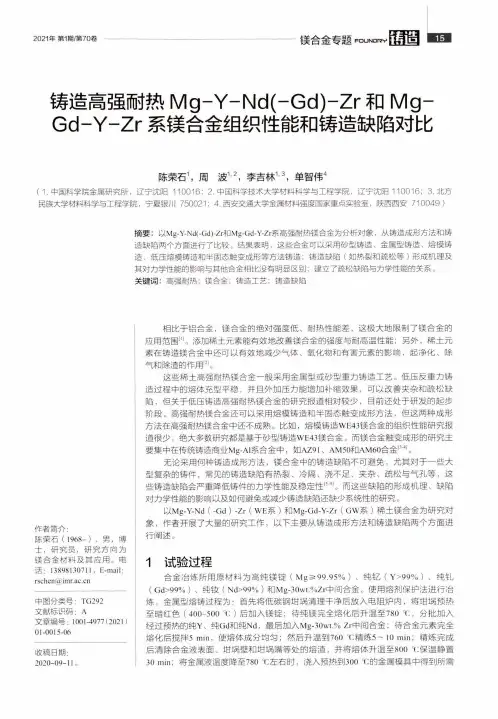

2021年第1期/第70卷镁合金专题iW\B15铸造局强耐热M g-丫-N d(_G d)-Z r和M g- G d-丫—Z r系镁合金组织性能和铸造缺陷对比陈荣石1,周波1’2,李吉林1’3,单智伟4(1.中国科学院金属研究所,辽宁沈阳110016; 2.中国科学技术大学材料科学与工程学院,辽宁沈阳110016; 3.北方 民族大学材料科学与工程学院,宁夏银川750021; 4.西安交通大学金属材料强度国家重点实验室,陕西西安710049)摘要:以Mg-Y-Nd(-Gd>-Zr和Mg-Gd-Y-Zr系高强耐热镁合金为分析对象,从铸造成形方法和铸造缺陷两个方面进行了比较。

结果表明,这些合金可以采用砂型铸造、金属型铸造、熔模铸造、低压熔模铸造和半固态触变成形等方法铸造;铸造缺陷(如热裂和疏松等)形成机理及其对力学性能的影响与其他合金相比没有明显区別;建立了疏松缺陷与力学性能的关系。

关键词:高强耐热;镁合金;铸造工艺;铸造缺陷作者简介:陈荣石(1968-),男,博 士,研究员,研究方向为镁合金材料及其应用。

电 话:138****0711,E-mail: rschen@im 中图分类号:TG292文献标识码:A文章编号:|〇〇1-4977(2021 ) 01-0015-06收稿曰期:2020-09-11。

相比于铝合金,镁合金的绝对强度低、耐热性能差,这极大地限制了镁合金的应用范围111。

添加稀土元素能有效地改善镁合金的强度与耐高温性能;另外,稀土元素在铸造镁合金中还可以有效地减少气体、氧化物和有害元素的影响,起净化、除 气和除渣的作用121。

这些稀土高强耐热镁合金一般采用金属型或砂型重力铸造工艺。

低压反重力铸造过程中的熔体充型平稳,并且外加压力能增加补缩效果,可以改善夹杂和疏松缺陷,但关于低压铸造高强耐热镁合金的研究报道相对较少,目前还处于研发的起步阶段。

高强耐热镁合金还可以采用熔模铸造和半固态触变成形方法,但这两种成形方法在高强耐热撲合金中还不成熟。

第1篇一、引言熔模精密铸造是一种先进的铸造技术,具有精度高、表面光洁、机械性能好等优点,广泛应用于航空航天、汽车、医疗器械等领域。

本报告主要对熔模精密铸造的实践过程进行总结,分析存在的问题及改进措施,以期为今后类似项目的实施提供参考。

二、熔模精密铸造实践过程1. 原材料准备熔模精密铸造的原材料主要包括蜡、石英砂、粘土、水、耐火材料等。

在实践过程中,首先要对原材料进行筛选和加工,确保其质量符合要求。

2. 熔模制作熔模制作是熔模精密铸造的关键环节。

具体步骤如下:(1)蜡模制作:根据产品图纸,采用手工或机器加工方法制作蜡模,要求蜡模表面光滑、尺寸准确。

(2)蜡模组合:将多个蜡模组合成一个整体,以便后续进行熔模铸造。

(3)熔模组装:将蜡模组合体放入砂箱中,进行熔模组装,确保砂箱内的蜡模组合体与砂箱内壁之间形成良好的密封。

3. 熔模铸造熔模铸造主要包括以下步骤:(1)预热:将砂箱内的熔模预热至一定温度,以降低蜡模熔化时的收缩应力。

(2)熔化蜡模:将预热后的熔模放入熔化炉中,熔化蜡模。

(3)浇注:将熔化的金属液浇注到砂箱内的蜡模中,使金属液填充蜡模空腔。

(4)冷却凝固:待金属液凝固后,取出砂箱,去除砂模,得到铸件。

4. 铸件后处理铸件后处理主要包括以下步骤:(1)打磨:对铸件表面进行打磨,去除浇注系统和浇注冒口等。

(2)热处理:根据铸件材料性能要求,进行相应的热处理。

(3)检验:对铸件进行尺寸、形状、表面质量、机械性能等方面的检验。

三、存在问题及改进措施1. 问题一:蜡模精度不足原因分析:蜡模制作过程中,手工加工误差较大,导致蜡模精度不足。

改进措施:采用高精度加工设备,如数控机床等,提高蜡模加工精度。

2. 问题二:熔模铸造过程中出现缩孔、裂纹等缺陷原因分析:熔模铸造过程中,金属液冷却速度过快,导致缩孔、裂纹等缺陷。

改进措施:优化熔模设计,采用合理的浇注系统,降低冷却速度,提高铸件质量。

3. 问题三:铸件表面质量差原因分析:铸件表面质量受多种因素影响,如熔模表面质量、浇注温度、冷却速度等。

熔模铸造的铸件缺陷分析与防止时间:2009-10-12 07:22来源:未知作者:吴光来点击: 60次熔模铸造的铸件缺陷分析与防止内容提要 1 铸件尺寸超差 1) 模料及制模工艺对铸件尺寸的影响 2) 制壳材料及工艺对铸件尺寸的影响 3) 浇注条件对铸件尺寸的影响 2 铸件表面粗糙 1) 影响熔模表面粗糙度的因素 2) 影响型壳表面粗糙度的因素 3) 影响金属液精确复熔模铸造的铸件缺陷分析与防止内容提要§ 1 铸件尺寸超差1)模料及制模工艺对铸件尺寸的影响2)制壳材料及工艺对铸件尺寸的影响3)浇注条件对铸件尺寸的影响§ 2 铸件表面粗糙1)影响熔模表面粗糙度的因素2)影响型壳表面粗糙度的因素3)影响金属液精确复型的因素4)其它影响表面粗糙度的因素§ 3 铸件表面缺陷1)粘砂2)夹砂、鼠尾和凹陷3)斑纹4)麻点5)金属刺(毛刺)6)金属珠(铁豆)§ 4 孔洞类缺陷1)气孔(集中气孔)2)弥散型气孔3)缩孔、缩松4)缩陷§ 5 裂纹和变形1)热裂、冷裂2)铸件脆动和变形§ 6 其它缺陷1)砂眼2)渣孔3)冷隔、浇不到4)跑火熔模铸件缺陷的主要因素有:易熔模质量、型壳质量和金属液质量等§ 1、铸件质量超差1、模料及制模工艺对铸件尺寸的影响熔模尺寸偏差主要由于制模工艺不稳定而造成的,如合型力大小、压蜡温度(压蜡温度越高,熔模线收缩率越大)、压注压力(压注压力越大,熔模线收缩率越小)、保压时间(保压时间越长其收缩越小)、压型温度(压型温度越高,线收缩也越大)、开型时间、冷却方式、室温等因素波动而造成熔模尺寸偏差。

2、制壳材料及工艺对铸件尺寸的影响型壳热膨胀影响着铸件尺寸。

而型壳热膨胀又和制壳材料及工艺有关。

3、浇注条件对铸件尺寸的影响浇注时型壳温度、金属液浇注温度、铸件在型壳中的位置等均会影响铸件尺寸为防止铸件尺寸超差,应对影响铸件尺寸精度的众多因素都加以重视,严格控制原材料质量及工艺,以稳定铸件尺寸。

熔模铸造蜡模缺陷分析与案例——气孔、缩陷与裂纹当前的熔模铸造企业,尤其是中小企业的技术人员严重缺失、断层;对减少、预防熔模铸造缺陷缺少思路、缺少方法、缺少经验;已经严重的制约了企业的竞争力、效率和效益,成为企业发展的瓶颈。

蜡模(也称“熔模”)制作是生产中的第一道、也是重要的一道工序,是获得优质铸件的首要条件。

蜡模产生缺陷,浪费了制模的人工费用、生产时间和有效的资源;不合格的蜡模流入制壳工序,甚至浇注工序,产生了不良品。

会增加工厂的生产成本、交货期,影响企业的信誉和经济效益。

因此,应重视和解决蜡模缺陷。

压制熔模是用模料经过配置、压制、冷却、修模和组焊等工序组成,如图1:当前,压制蜡模广泛使用蜡基低温模料,或中温蜡料(如K521)。

一般情况下,蜡模存在气孔、缩陷和裂纹等13种缺陷。

现分述如下:1一、气孔1.缺陷特征蜡模的局部表面上,留有表面光滑的气穴,如图2所示。

2.产生原因(1)配置蜡料卷入过多的气体,没有充分回性处理。

生产中,配置低温蜡料常采用化蜡、刨蜡片、搅蜡膏和回性四个工序,常选用螺旋式叶片搅拌机搅拌蜡料(或“蜡膏”)。

在搅拌蜡料的过程中,不可避免地卷入很多气体;并且随着搅拌机转数的增加,卷入的气体越多。

尤其是蜡料搅拌后,没有进行充分的回性处理,使卷入的大量气体从蜡料中溢出,而是仍然残留在蜡料中。

(2)注蜡孔的位置不当,注蜡过程中卷入气体。

注蜡孔的位置设置不当,使蜡料在注入型腔的过程中产生涡流,卷入了过多的气体。

(3)压型设计不当,不利于型腔排气。

蜡料充满型腔的距离太长,并且型腔排气不良。

3.防止措施(1)严格遵守蜡料配置工艺和操作规程。

配置石蜡—硬脂酸蜡料时,注意加料顺序,即先加硬脂酸,待其全部熔化后再加入石蜡或回收蜡,加热至全熔状态,其温度≤90℃。

开始搅拌时,搅拌机的转数可以高些(如400r/min),蜡料温度升高后,可以降低搅拌机的转数(200~300r/min)。

蜡料搅拌合适后,要进行回性处理,时间在0.5h以上,使卷入蜡料中的气体充分溢出。