数控机床及编程中常用术语

- 格式:doc

- 大小:27.50 KB

- 文档页数:4

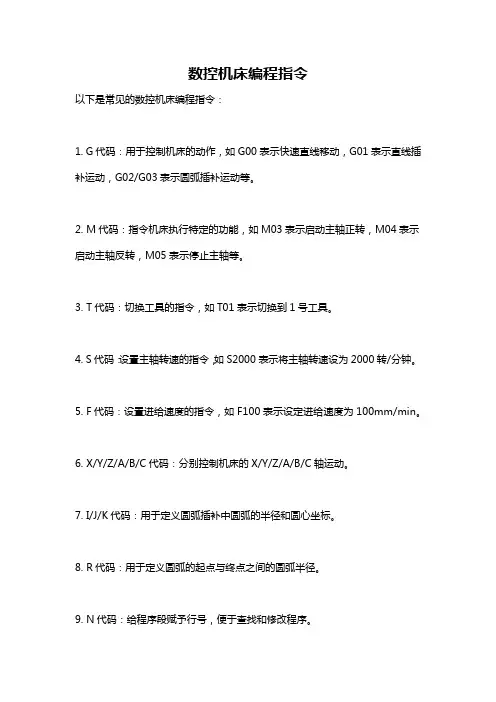

数控机床编程指令以下是常见的数控机床编程指令:1. G代码:用于控制机床的动作,如G00表示快速直线移动,G01表示直线插补运动,G02/G03表示圆弧插补运动等。

2. M代码:指令机床执行特定的功能,如M03表示启动主轴正转,M04表示启动主轴反转,M05表示停止主轴等。

3. T代码:切换工具的指令,如T01表示切换到1号工具。

4. S代码:设置主轴转速的指令,如S2000表示将主轴转速设为2000转/分钟。

5. F代码:设置进给速度的指令,如F100表示设定进给速度为100mm/min。

6. X/Y/Z/A/B/C代码:分别控制机床的X/Y/Z/A/B/C轴运动。

7. I/J/K代码:用于定义圆弧插补中圆弧的半径和圆心坐标。

8. R代码:用于定义圆弧的起点与终点之间的圆弧半径。

9. N代码:给程序段赋予行号,便于查找和修改程序。

10. G56代码:切换工件坐标系,使机床能够在不同位置加工工件。

11. G90/G91代码:G90表示绝对坐标运动,G91表示增量坐标运动。

12. G98/G99代码:G98表示返回初始平面,G99表示返回R点。

13. G61/G64代码:G61表示精确加工,G64表示标准加工。

14. G17/G18/G19代码:分别表示XY平面、ZX平面和ZY平面。

15. G43/G44/G49代码:G43表示刀具长度补偿,G44表示切削长度补偿,G49表示取消长度补偿。

16. G21/G22/G23代码:分别表示英制单位、公制单位和旋转坐标系。

17. G43.4/G43.3/G43.2代码:G43.4表示半径补偿,G43.3表示磨损补偿,G43.2表示长度与半径补偿。

18. G70/G71代码:G70表示英制单位,G71表示公制单位。

19. M02/M30代码:M02表示程序结束停机,M30表示程序结束自动返回原点。

20. G15/G16代码:G15表示极坐标插补,G16表示固定角度插补。

数控加工程序名词解释

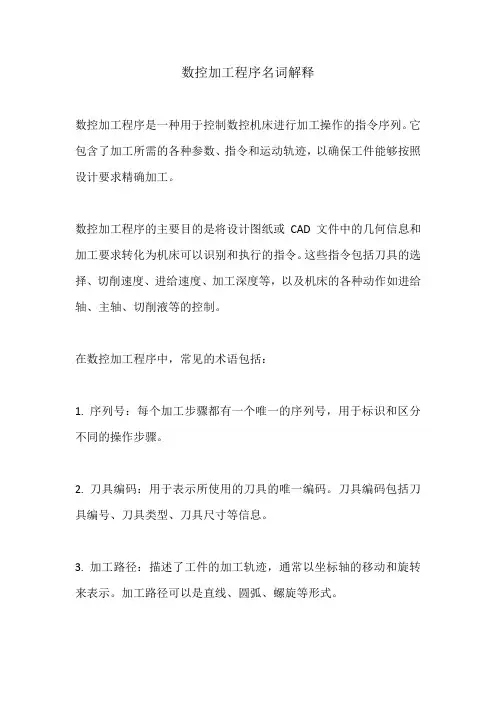

数控加工程序是一种用于控制数控机床进行加工操作的指令序列。

它包含了加工所需的各种参数、指令和运动轨迹,以确保工件能够按照设计要求精确加工。

数控加工程序的主要目的是将设计图纸或CAD文件中的几何信息和加工要求转化为机床可以识别和执行的指令。

这些指令包括刀具的选择、切削速度、进给速度、加工深度等,以及机床的各种动作如进给轴、主轴、切削液等的控制。

在数控加工程序中,常见的术语包括:

1. 序列号:每个加工步骤都有一个唯一的序列号,用于标识和区分不同的操作步骤。

2. 刀具编码:用于表示所使用的刀具的唯一编码。

刀具编码包括刀具编号、刀具类型、刀具尺寸等信息。

3. 加工路径:描述了工件的加工轨迹,通常以坐标轴的移动和旋转来表示。

加工路径可以是直线、圆弧、螺旋等形式。

4. 切削参数:包括切削速度、进给速度、切削深度等,用于控制刀具在加工过程中的运动和切削条件。

5. 进给方式:描述了刀具在加工过程中的进给方式,可以是沿直线、圆弧、螺旋等形式进行。

6. 循环指令:用于重复执行一组指令,常用于加工相同或相似的几何形状。

7. 加工顺序:描述了加工步骤的顺序和优先级,确保加工操作按照正确的顺序进行。

数控加工程序的编写需要熟悉机床的操作和编程语言,常用的编程语言包括G代码和M代码。

编写一个准确无误的数控加工程序对于确保工件加工的精度和质量至关重要。

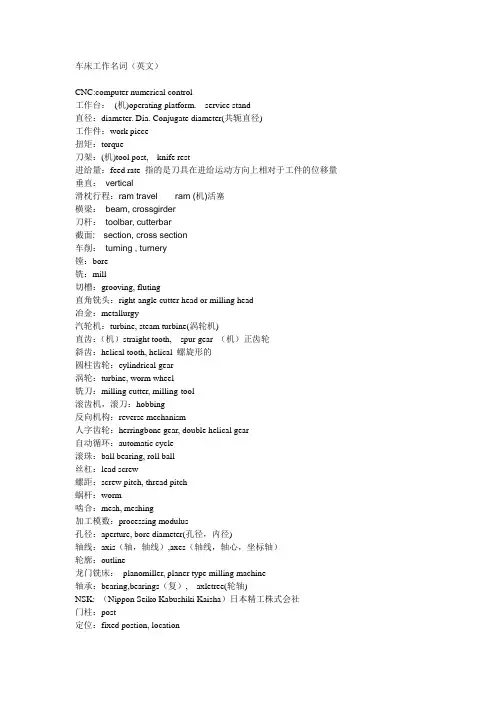

车床工作名词(英文)CNC:computer numerical control工作台:(机)operating platform. service stand直径:diameter. Dia. Conjugate diameter(共轭直径)工作件:work piece扭矩:torque刀架:(机)tool post, knife rest进给量:feed rate 指的是刀具在进给运动方向上相对于工件的位移量垂直:vertical滑枕行程:ram travel ram (机)活塞横梁:beam, crossgirder刀杆:toolbar, cutterbar截面: section, cross section车削:turning , turnery镗:bore铣:mill切槽:grooving, fluting直角铣头:right-angle cutter head or milling head冶金:metallurgy汽轮机:turbine, steam turbine(涡轮机)直齿:(机)straight tooth, spur gear (机)正齿轮斜齿:helical tooth, helical 螺旋形的圆柱齿轮:cylindrical gear涡轮:turbine, worm wheel铣刀:milling cutter, milling-tool滚齿机,滚刀:hobbing反向机构:reverse mechanism人字齿轮:herringbone gear, double helical gear自动循环:automatic cycle滚珠:ball bearing, roll ball丝杠:lead screw螺距:screw pitch, thread pitch蜗杆:worm啮合:mesh, meshing加工模数:processing modulus孔径:aperture, bore diameter(孔径,内径)轴线:axis(轴,轴线),axes(轴线,轴心,坐标轴)轮廓:outline龙门铣床:planomiller, planer type milling machine轴承:bearing,bearings(复), axletree(轮轴)NSK: (Nippon Seiko Kabushiki Kaisha)日本精工株式会社门柱:post定位:fixed postion, location精度:precision(精度,), accuracy(数)精确度,准确性承重:load-bearing三轴:triaxial硬轨:pathway矩形:rectangle滑道:slideway, slide rail导轨:guide rail, lead rail底座:foundation, base, bottom case力流原理:power(weight,force) flow principle滑鞍:carriage, saddle超音频:superaudio, superaudio frequency硬化处理:hardening treatment, curing研磨:grind注塑:injection molding摩擦力:friction, frictional force预紧:Pre-tighten。

数控车床专业术语大全数控车床专业术语是数控车床领域中专门的术语和名词,涵盖了数控车床的使用、操作、维护、加工工艺和相关领域的各种专业名词。

以下是一份涵盖丰富内容的数控车床专业术语大全,供广大数控车床工程师、操作人员和爱好者参考使用。

1. 数控车床基础术语:数控:Numerical Control,简称NC,是在数控系统的控制下对机床进行自动化加工的工艺过程。

数控车床:Computer Numerical Control Lathe,简称CNC车床,是利用数控技术控制的工具机床,具有高精度、高效率、灵活性强等特点。

2. 数控车床结构术语:主轴:机床上的主要旋转部件,用于安装刀具和工件。

刀塔:用于刀具的夹持和自动换刀的部件。

滑枕:主轴箱床上的纵向移动部件,用于调整主轴和工件的相对位置。

床身:数控车床的主体结构,用于支撑和固定各个部件。

3. 数控车床操作术语:程序输入:将加工过程的指令通过编程装置输入数控系统。

自动运行:启动数控系统执行预设的加工程序。

手动操作:通过手轮或按钮进行机床的手动移动和操作。

4. 数控车床加工术语:车削:利用车刀对工件进行外圆形加工。

车削内孔:利用车刀对工件进行内孔加工。

车削外表面:利用车刀对工件进行外表面加工。

铣削:利用铣刀对工件进行平面、曲面、齿轮等复杂形状的加工。

5. 数控车床测量术语:刀具测量:使用专门的刀具测量仪对刀具进行尺寸和几何测量。

工件测量:使用三坐标测量机或其他测量仪器对工件进行尺寸和形状的测量。

6. 数控车床维护术语:润滑系统:数控车床的润滑装置,用于对机床各部件进行润滑保养。

故障排除:对数控车床在运行中出现的故障进行及时排除和维修。

以上所列数控车床专业术语大全旨在为数控车床行业从业人员提供专业的知识参考,帮助他们更好地了解和掌握数控车床技术。

希望这份术语大全对广大数控车床领域的专业人士和爱好者有所帮助。

数控专业涉及到一些英文单词,有些朋友不是十分了解每个处的含义,在此,为了方便读者阅读相关数控资料和国外数控产品的相关手册,在此选择了常用的数控词汇及其英语对应单词,所选用的数控术语主要参考国际标准ISO 2806和中华人民共和国国家标准GB 8129—1987 以及近年新出现的一些数控词汇。

1)计算机数值控制(Computerized Numerical Control, CNC)用计算机控制加工功能,实现数值控制。

2)轴(Axis)机床的部件可以沿着其作直线移动或回转运动的基准方向。

3)机床坐标系(Machine Coordinate Systern )固定于机床上,以机床零点为基准的笛卡尔坐标系。

4)机床坐标原点(Machine Coordinate Origin )机床坐标系的原点。

5)工件坐标系(Workpiece Coordinate System )固定于工件上的笛卡尔坐标系。

6)工件坐标原点(Wrok-piexe Coordinate Origin)工件坐标系原点。

7)机床零点(Machine zero )由机床制造商规定的机床原点。

8)参考位置(Reference Position )机床启动用的沿着坐标轴上的一个固定点,它可以用机床坐标原点为参考基准。

9)绝对尺寸(Absolute Dimension)/绝对坐标值(Absolute Coordinates)距一坐标系原点的直线距离或角度。

10)增量尺寸(Incremental Dimension ) /增量坐标值(Incremental Coordinates)在一序列点的增量中,各点距前一点的距离或角度值。

11)最小输人增量(Least Input Increment)在加工程序中可以输人的最小增量单位。

12)命令增量(Least command Increment)从数值控制装置发出的命令坐标轴移动的最小增量单位。

13)插补(InterPolation)在所需的路径或轮廓线上的两个已知点间根据某一数学函数(例如:直线,圆弧或高阶函数)确定其多个中间点的位置坐标值的运算过程。

数控机床技术常用术语一、引言随着科技的不断发展,机械加工领域也在不断的向着数字化、智能化的方向发展。

其中,数控机床技术就成为了机械加工领域中最为先进的一种技术,是现代工业生产中不可或缺的一种工具。

数控机床技术具有高效、精度高、可靠性高等多种优点,因此在制造、航空航天、汽车、电子、医疗等多个领域得到广泛应用。

对于从事数控机床技术相关工作的人员来说,掌握一些常用的技术术语十分必要。

本文将对数控机床技术中的常用术语进行详细介绍。

二、常用术语1. 数控机床数控机床是指能自由编程,通过控制系统控制动力装置进行各种切削加工的机床。

它能实现高精度、高效率的加工,具有可重复性好、自动化程度高、生产周期短等优点。

常见的数控机床有铣床、车床、钻床、卡盘类机床等。

2. NC编程NC编程是指将加工标准化后,根据产品的加工要求,用指令编写出加工程序,使得数控机床能根据程序参数进行切削加工的一项技术,是数控加工的基本环节。

3. NURBS曲线NURBS曲线是非均匀有理B样条曲线的简称,是数学上的一种弧线曲线表示法。

它适用于3D模型建模中进行曲面的精确表示,并可用于进行加工路径的规划与控制。

4. CAD/CAMCAD/CAM 是指计算机辅助设计/计算机辅助制造的缩写。

CAD 是指将图纸、模型等通过计算机进行建模和绘制。

而CAM则是计算机辅助制造,它利用计算机控制技术和数学模型,将NC程序自动生成传递给数控机床,完成产品的全过程制造。

5. 刀具半径补偿刀具半径补偿是指在进行切削加工时,由于切削刃上的切削边缘不是一个完美的圆弧或曲线,因此实际加工出的工件尺寸与预定尺寸会有所差别。

为了弥补这种误差,需要通过编写NC程序对刀具半径进行一定程度的补偿。

6. G代码G代码是数控机床中最为常用的一种指令语言。

它是指一些控制型指令,例如“G00”是快速移动指令、G01是线性插补指令、G02是圆弧插补指令等。

通过对G代码的正确编写和应用,可以完成对数控机床的准确控制。

数控机床常用编程指令(功能字)功能字也叫程序字或指令,是机床数字控制的专用术语。

他的定义一组有规定次序的代码符号,可以作为一个信息单元存贮、传递和操作。

(1)坐标字:用来设定机床各坐标的位移量由坐标地址符及数字组成,一般以X、Y、Z、U、V、W等字母开头,后面紧跟“+”或“-”及一串数字。

该数字一般以脉冲当量为单位,不使用小数点,如果使用小数表示该数,则基本单位为mm。

(2)准备功能字(简称G功能):指定机床的运动方式,为数控系统的插补运算作准备,由准备功能地址符“G”和两位数字所组成,G功能的代号已标准化,一些多功能机床,已有数字大于100的指令。

常用G指令:坐标定位与插补;坐标平面选择;固定循环加工;刀具补偿;绝对坐标及增量坐标等。

(3)进给功能字:指定刀具相对工件的运动速度,进给功能字以地址符“F”为首,后跟一串字代码,单位mm/min,在进给速度与主轴转速有关时,如进行车螺纹、攻丝或套扣等加工时,使用的单位还可为mm/r。

三位数代码法:F后跟三位数字,第一位为进给速度的整数位数加“3”,后二位是进给速度的前二位有效数字。

如1728mm/min指定为F717。

二位数代码法:F后跟二位数字,规定了与00—99相对应的速度表,除00与99外,数字代码由01向98递增时,速度按等比关系上升,公比为。

如F21速度/min,F54速度500mm/min。

一位数代码法:对速度档较少的机床F后跟一位数字,即0—9来对应十种预定的速度。

直接指定法:在F后按照预定的单位直接写上要求的进给速度。

(4)主轴速度功能字:指定主轴旋转速度,以地址符S为首,后跟一串数字。

数字的意义、分档方法及对照表与进给功能字通用,只是单位为:r/min。

(5)刀具功能字:当系统具有换刀功能时,刀具功能字用以选择替换的刀具,以地址符T为首,其后一般跟二位数字,该数代表刀具的编号。

(6)辅助功能字:用于机床加工操作时的工艺性指令,以地址符M为首,其后跟二位数字(M00—M99),常用M指令:主轴的转向与启停;冷却液的开与停;指定机械的夹紧与松开;指定工作台等的固定直线与角位移;说明程序停止或纸带结束等。

数控机床技术中常用指令解析数控机床是一种以数字信号控制运动准确度和位置的高精度自动控制设备,它通过指令来控制刀具的运动和加工过程。

在数控机床技术中,常用的指令有许多种,下面将对一些常用指令进行解析,以帮助读者更好地理解和应用数控机床技术。

1. G指令:G指令是数控机床中最常用的指令之一,用于设定在加工过程中的刀具运动方式和运动轨迹。

G指令后面的数值表示运动方式和轨迹。

例如,G00表示快速移动,G01表示线性插补,G02和G03表示圆弧插补等。

通过合理地运用G 指令,可以实现高效、精确的刀具运动路径。

2. M指令:M指令是数控机床中用于设定辅助功能的指令,常用于控制刀具的开关和冷却液的供给等工作。

例如,M03表示主轴正转,M04表示主轴逆转,M08表示冷却液开启等。

正确使用M指令可以提高加工效率和安全性。

3. F指令:F指令是数控机床中用于设定切削速度的指令,表示每分钟的进给速度。

通过合理地设置F指令,可以控制切削速度,避免切削过快或过慢。

切削速度的选择需要根据材料的硬度、刀具的性能和加工要求等因素进行合理确定。

4. S指令:S指令是数控机床中用于设定主轴转速的指令,表示每分钟的转速。

通过调整S指令,可以控制主轴的转速,适应不同材料和刀具的加工要求。

合理设置主轴转速有助于提高加工精度和加工效率。

5. T指令:T指令是数控机床中用于选择刀具的指令,用于控制刀具的更换和选择。

在加工过程中,不同形状和尺寸的刀具将完成不同的加工任务。

通过使用T指令,可以选择合适的刀具,保证加工质量和工艺要求。

6. X、Y、Z指令:X、Y、Z指令分别用于控制刀具在X轴、Y轴和Z轴上的运动坐标。

通过设置这些指令,可以控制刀具在工件上的移动轨迹和位置。

合理设置X、Y、Z指令可以确保加工精度和工件质量。

7. I、J、K指令:I、J、K指令用于控制刀具进行圆弧插补时的圆心位置。

当需要进行圆弧加工时,可以通过设置I、J、K指令来确定圆弧的半径和圆心位置。

可编辑修改精选全文完整版一、数控车床常用指令(一)主轴转速控制指令和主轴功能指令1、主轴功能指令主轴功能指令(S指令)是设定主轴转数的指令。

⑴主轴最高转速的设定(G50或G92)用来设定主轴的最高转速。

格式为:G50 S_ ; S_ 跟着主轴最大速度(r/min);⑵恒线速度控制指令(G96)系统执行G96后,认为用S指定的数值表示工件上任一点的线速度一样,主要用于车工件的端面、锥度或圆弧等,单位为m/min 。

如G96 S200⑶主轴转速控制指令(G97)G97是取消恒线速度控制的指令,这时S指定的数值表示主轴每分钟的转速,单位为r/min。

如G97 S30表示主轴转速为:30r/min2、固定循环切削固定循环切削是指对于在加工过程中,必须重复加工多次才能完成轮廓加工的典型切削形式,刀具运动的路径预先编好,存储在存储器中,用专门的G代码进行指令。

有单一形状固定循环和复合形状固定循环之分。

⑴单一形状固定循环指令(G90、G94)外圆切削循环指令格式为:G90 IP_ F__ ; (其中IP_是外径、内径切削终点坐标,F_是切削加工时刀具的进速度,其他都是按照快速进给速度进行的)该指令主要用于轴类零件的外圆、内圆和锥面的加工。

⑵端面切削循环指令(G94)该指令用于加工圆柱端面或角度大的圆锥面。

A.则切削圆柱端面的输入格式为: G94 X(U)_ Z(W)_ F_ ;其中,X_ Z_ 表示切削终点的绝对坐标,而U_ W_ 表示切削终点相对于刀具起点的增量坐标。

B.切削大锥面的输入格式为;G94 X(U)_ Z(W)_ K _ F_ ;其中,X(U)_ Z(W)_ 同圆柱端面,K_ 表示锥面轴向尺寸之差而且,当所切削的锥面起始点Z坐标大于终点Z坐标时为正,反之为负.(3)复合固定循环切削(G70---G76)用这些加工指令,只需给定最终精加工路径、循环次数和每次加工余量,机床就能自动确定粗加工的刀具路径。

cnc技能常用术语大全1)谋划机数值控制(Computerized Numerical Control, CNC)用谋划机控制加工作用,实现数值控制。

2)轴(Axis)机床的部件可以沿着其作直线移动或反转展转活动的基准方向。

3)机床坐标系(Machine Coordinate Systern )稳固于机床上,以机床零点为基准的笛卡尔坐标系。

4)机床坐标原点(Machine Coordinate Origin )机床坐标系的原点。

5)工件坐标系(Workpiece Coordinate System )稳固于工件上的笛卡尔坐标系。

6)工件坐标原点(Wrok-piexe Coordinate Origin)工件坐标系原点。

7)机床零点(Machine zero )由机床制造商法则的机床原点。

8)参考位置(Reference Position )机床启动用的沿着坐标轴上的一个稳固点,它可以用机床坐标原点为参考基准。

9)尽对尺寸(Absolute Dimension)/尽对坐标值(Absolute Coordinates)距一坐标系原点的直线隔断或角度。

10)增量尺寸(Incremental Dimension ) /增量坐标值(Incremental Coordinates)在一序列点的增量中,各点距前一点的隔断或角度值。

11)最小输人增量(Least Input Increment)在加工步骤中可以输人的最小增量单位。

12)下令增量(Least command Increment)从数值控制装置发出的下令坐标轴移动的最小增量单位。

13)插补(InterPolation)在所需的路径或形状线上的两个已知点间根据某一数学函数(比方:直线,圆弧或高阶函数)确定其多此中央点的位置坐标值的运算进程。

14)直线插补(Llne Interpolation)这是一种插补方法,在此方法中,两点间的插补沿着直线的点群来逼近,沿此直线控制刀具的活动。

数控技术常用术语大全2007年数控技术常用术语大全2007年07月15日星期日 12:59数控技术常用术语大全为了方便读者阅读相关数控资料和国外数控产品的相关手册,在此选择了常用的数控词汇及其英语对应单词,所选用的数控术语主要参考国际标准ISO 2806和中华人民共和国国家标准GB 8129—1987 以及近年新出现的一些数控词汇。

1)计算机数值控制(Computerized Numerical Control, CNC)用计算机控制加工功能,实现数值控制。

2)轴(Axis)机床的部件可以沿着其作直线移动或回转运动的基准方向。

3)机床坐标系( Machine Coordinate Systern )固定于机床上,以机床零点为基准的笛卡尔坐标系。

4)机床坐标原点( Machine Coordinate Origin )机床坐标系的原点。

5)工件坐标系( Workpiece Coordinate System )固定于工件上的笛卡尔坐标系。

6)工件坐标原点( Wrok-piexe Coordinate Origin)工件坐标系原点。

7)机床零点( Machine zero )由机床制造商规定的机床原点。

8)参考位置( Reference Position )机床启动用的沿着坐标轴上的一个固定点,它可以用机床坐标原点为参考基准。

9)绝对尺寸(Absolute Dimension)/绝对坐标值(Absolute Coordinates)距一坐标系原点的直线距离或角度。

10)增量尺寸( Incremental Dimension ) /增量坐标值(Incremental Coordinates)在一序列点的增量中,各点距前一点的距离或角度值。

11)最小输人增量(Least Input Increment)在加工程序中可以输人的最小增量单位。

12)命令增量(Least command Increment)从数值控制装置发出的命令坐标轴移动的最小增量单位。

西门子数控系统中要用到的基本名词术语1插补功能:指定刀具沿直线轨迹或圆弧轨迹移动的功能称为插补功能。

它属于准备功能,用G代码后跟若干位数字来表示。

2进给功能:用于指定刀具运动速度的功能。

单位为mm/min。

用F指令3参考点:一个固定的点,是机床生产商通过行程开关设定的一个特定位置。

在数控操作中所谓的“回零”回的就是此点。

4机床原点(零点):即机床坐标系的原点,也是一个固定点。

它是机床制造商在制造、校正机床时设定的一个特殊位置。

5坐标系:在数控系统中提到共四个坐标系,即机床坐标系、机床参考坐标系、工件坐标系和编程坐标系。

数控系统中的坐标系均为右手笛卡尔坐标系,如图示:5.1机床坐标系:是机床制造商在设计机床时设定的一个坐标系5.2机床参考坐标系:是机床生产商通过行程开关设定的一个坐标系5.3工件坐标系:为确定工件在机床中的准确位置而建立的一个坐标系,即后面所学到的可设定零点偏置确定的坐标系。

5.4编程坐标系:在程序编制过程中,在零件图纸上建立的坐标系6主轴功能:用于确定主轴转速的功能,即S指令主轴定位用SPOS=XX格式表示7切削速度:切削工件时刀具与工件的相对速度称为切削速度v.S=1000v/Πd其中:S:主轴转速V:切削速度D:刀具直径例:假设用直径φ160mm的刀具,以100m/min的切削速度加工工件,试求其主轴转速?注:进给速度Vf=机床转速n*刀具齿数Z*每齿切削深度fz,单位是毫米/分钟8辅助功能:指令机床部件启停操作的功能。

用M指令表示9主程序和子程序:10准备功能:用来控制刀具(或工作台)运动轨迹的机能。

即G 指令11刀具长度与半径补偿功能:12极坐标:以极点用圆周半径(极半径)和角度(极角)来表示工件的坐标的位置13绝对尺寸、增量尺寸即所谓的G90\G9114模态、非模态用于说明指令的时效性,如果一个指令指定以后直到被同组的其他指令取代才失效,否则持续有效。

这样的指令即为具有模态转发到朋友圈吧,你的朋友也在找这篇文章呢!。

数控机床常用英语词汇数控机床常用英语词汇分类:机械、自动化-数控发布时间:2022/12/25 15:17:01 langfly T WORD ERROR 〔T 码错误〕LOW OIL LEVEL 〔油位低〕SPINPLE FAULT 〔主轴故障〕SPINDLE ALARM 〔主轴报警〕EXTERNAL EMG STOP 〔急停按钮被按下〕 AC NOT READY 〔交流盘未准备好〕SPINPLE LUBE FAULT 〔主轴润滑故障〕 T CODE ERROR 〔T 代码出错,非法T 代码〕 M CODE ERROR 〔M 代码出错,非法M代码〕 SERVO NOT READY 〔伺服未准备好〕NC NOT READY 〔NC 没准备好〕 TURRET FAULT 〔转塔故障〕 TURRET LIMIT 〔转塔限位〕 DC 24V OPEN 〔直流24断开〕+24V NOT READY 〔+24V 没准备好〕 GRAR DRIFT 〔档位漂移〕PLEASE AXIS RETURN HOME 〔轴未回零〕PLEASE DRUM RETURN HOME 〔刀库未回零〕AIRPRESS FAILURE 〔气压故障〕UNCL TOOL FALL 〔松刀失败〕AIR PRESSURE DROP 〔压缩空气压力过低〕CLAMP TOOL FALL 〔夹刀失败〕DRUM NOT PARKED 〔刀库未在原值〕X ZERO POINT NOT REACHED 〔X 轴未回零〕Y ZERO POINT NOT REACHED 〔Y 轴未回零〕Z ZERO POINT NOT REACHED 〔Z 轴未回零〕4TH ZERO POINT NOT REACHED 〔第4轴未回零〕X AXIS OVERTRAVL 〔X 轴超限〕Y AXIS OVERTRAVL 〔Y 轴超限〕Z AXIS OVERTRAVL 〔Z 轴超限〕COUNTER SWITCH REEOR 〔计数开关故障〕MASTERT RANSFER OVER TEMP 主变压器过热Z AXIS NOT AT FIRST REF POSITION 〔Z 轴未在第一参考点〕SPINDLE ORIENTATION FALLURE 主轴定向失败TOOL DESENT OR TOOL DATA REEOR 〔刀具数据错误〕PLEASE UNLOAD THE TOOL ON SPRINELK 〔请卸下主轴上的刀〕PLEASE LOAD TOOL ON APINDLE 〔请装上主轴上的刀〕A AXIS UNCLAMP FAIL 〔A 轴松开失败〕A AXIS CLAMP FAIL 〔A 轴夹紧失败〕DRUM OUT TO APRONDLEIS FALL 〔刀库摆向换刀位失败〕 MG SWING OVERLOAD 〔刀库摆动过载〕DRUM BACK PARK IS FALL 〔刀库摆回原始位失败〕TURRENT MOTOR1 OVERLOAD 〔刀库移动电机过载〕COOLANT MOTOR OVERLOAD 冷却泵过载DRUM ATC FAULT 〔自动换刀失败〕 TOOLS UNLOCKED 〔刀具未锁紧〕 BATTERY ALARM 〔电池报警〕DRUM POSITION SWITCH ERROR 〔刀库位置检测开关故障〕 DRUM NOW NOT AT PARK 刀库未在原始位置IT DANGOU TO MOVE DRUM 〔刀库禁动〕POT UO FAILOR POT NOT AT UP POSITION 〔刀套未在水平位〕 POT DOWN FAIL 〔刀套翻下动作失败〕IT IS DANGOUR TO MOVE ARM 机械手禁动THE SPINDLE STATU IS ERROR 主轴状态错误。

数控加工术语表此术语表简要定义了某些Pro/ENGINEER 特定的术语,以及某些通用的NC Manufacturing 术语。

术语定义3 轴铣削工件或刀具可利用三个线性轴运动进行移动的铣削操作。

4 轴车削使用CNC 车床加工执行的车削,至少有两个刀架同步工作。

此方法主要用于区域车削。

4 轴平面包括三个线性轴和一个旋转轴运动。

FROM 点APT 程序的起始点。

如未设置,则使用缺省值(0,0,0)。

HOME 点刀具运动的起点位置。

¡NC 检测¡过程¡NC 检测¡是在计算机屏幕上对材料去除进行的动态模拟。

通过它可以按刀具切削工件的实际过程逐步查看对材料去除的模拟。

NC 序列表示单个刀具路径的组件(或工件) 特征。

安全平面间隙距离处的平面,与工件的加工曲面平行。

半精加工高速加工期间,介于粗加工和精加工之间的中间NC 序列。

半径替代某些EDM 线机在加工拐角时难于控制;因此在高功率设置情况下创建的初始通路过程中,零件经常被过切。

使用半径替代可修改选定的参照零件半径,以便能准确加工零件。

包络包络是为了简化制造工艺,而为非圆形剖面创建的外罩。

对于非圆形剖面,Pro/ENGINEER 会通过围绕车削轴(即¡车削包络¡坐标系的Z 轴) 旋转参照零件或工件生成¡车削包络¡,然后使旋转型体的外部周界与此坐标系的XZ 平面相交。

背面镗孔背面镗孔是绞孔或镗孔的加工工艺。

避免过切可避免刀具与参照模型干涉。

步进循环步进钻孔循环是使破断形成切屑的特殊孔加工循环,使切屑小到足以穿过刀具凹槽,而不会造成曲面损坏或加快刀具磨损。

步进循环使钻头进入材料指定距离,之后将刀具完全拉出孔外,然后再重新使刀具钻入该孔内。

此步骤会一直重复,直至达到孔的最终深度。

材料去除在某项加工操作之后,从工件中去除材料的过程。

层切面与退刀平面平行的切削刀路。

超程机床超出指定行程限制后所行进的线性距离。

为了方便读者阅读相关数控资料和国外数控产品的相关手册,在此选择了常用的数控词汇及其英语对应单词,所选用的数控术语主要参考国际标准ISO 2806和中华人民共和国国家标准GB 8129—1987 以及近年新出现的一些数控词汇。

CAE:(Computer Aided Engineering,简称CAE) 计算机辅助工程分析。

优化设计:是以数学规划为理论基础,以计算机为求解工具,寻找最佳方案的行进设计方法。

有限元分析:将物体划分成有限个单元,这些单元之间通过有限个节点相互连接,单元看作是不可变形的刚体,单元之间的力通过节点传递,然后利用能量原理建立各单元矩阵;在输入材料特性、载荷和约束等边界条件后,利用计算机进行物体变形、应力和温度场等力学特性的计算,最后对计算结果进行分析,显示变形后物体的形状及应力分布图。

CAM:(Computer Aided Manufactury)计算机辅助制造。

NC:(Numerical Control,数字控制,简称数控),指用离散的数字信息控制机械等装置的运行。

CNC:(Computer Numerical Control,计算机数控),指用计算机作为一般数控系统中的控制装置。

数控编程:指编制控制机械装置运行所需的指令程序。

数控系统:主要指控制数控机械所需的专用软件及相应的硬件装置。

网络制造:致力于网络商业应用研究,主要包括电子商务、网络营销、网络广告、商业网站规划和网页设计等。

全球制造:跨国公司分布于世界各地的内部相互协调结合的,具有分享、节约机制及动态反应能力的生产制造系统。

CAD: (Computer Aided Design,简称CAD)计算机辅助设计。

CAPP:(Computer Aided Pocess Planning,简称CAPP)计算机辅助工艺规程设计二战结束之前的制造技术,可以统称为传统的制造技术,二战结束之后,进入20世纪下半叶以来,各个国家、各个地区由于发展经济和增强国防的需要,也由于剧烈的市场竞争的刺激,纷纷将传统的制造技术与新发展起来的科技成就相结合,发展了先进制造技术。

数控机床及编程中常用术语

为了方便读者阅读相关数控资料和国外数控产品的相关手册,在此选择了常用的数控词汇及其英语对应单词,所选用的数控术语主要参考国际标准ISO 2806和中华人民共和国国家标准GB 8129—1987以及近年新出现的一些数控词汇。

1)计算机数值控制(Computerized Numerical Control, CNC)用计算机控制加工功能,实现数值控制。

2)轴(Axis)机床的部件可以沿着其作直线移动或回转运动的基准方向。

3)机床坐标系(Machine Coordinate Systern)固定于机床上,以机床零点为基准的笛卡尔坐标系。

4)机床坐标原点(Machine Coordinate Origin)机床坐标系的原点。

5)工件坐标系(Workpiece Coordinate System)固定于工件上的笛卡尔坐标系。

6)工件坐标原点(Wrok-piexe Coordinate Origin)工件坐标系原点。

7)机床零点(Machine zero)由机床制造商规定的机床原点。

8)参考位置(Reference Position)机床启动用的沿着坐标轴上的一个固定点,它可以用机床坐标原点为参考基准。

9)绝对尺寸(Absolute Dimension)/绝对坐标值(Absolute Coordinates)距一坐标系原点的直线距离或角度。

10)增量尺寸(Incremental Dimension )/增量坐标值(Incremental Coordinates)在一序列点的增量中,各点距前一点的距离或角度值。

11)最小输人增量(Least Input Increment)在加工程序中可以输人的最小增量单位。

12)命令增量(Least command Increment)从数值控制装置发出的命令坐标轴移动的最小增量单位。

13)插补(InterPolation)在所需的路径或轮廓线上的两个已知点间根据某一数学函数(例如:直线,圆弧或高阶函数)确定其多个中间点的位置坐标值的运算过程。

14)直线插补(Llne Interpolation)这是一种插补方式,在此方式中,两点间的插补沿着直线的点群来逼近,沿此直线控制刀具的运动。

15)圆弧插补(Circula : Interpolation)这是一种插补方式,在此方式中,根据两端点间的插补数字信息,计算出逼近实际圆弧的点群,控制刀具沿这些点运动,加工出圆弧曲线。

16)顺时针圆弧(Clockwise Arc)刀具参考点围绕轨迹中心,按负角度方向旋转所形成的轨迹.方向旋转所形成的轨迹.

17)逆时针圆弧(Counterclockwise Arc)刀具参考点围绕轨迹中心,按正角度方向旋转所形成的轨迹。

18)手工零件编程(Manual Part Prograrnmiog)手工进行零件加工程序的编制。

19)计算机零件编程(Cornputer Part prograrnrnlng)用计算机和适当的通用处理程序以及后置处理程序准备零件程序得到加工程序。

20)绝对编程(Absolute Prograrnming)用表示绝对尺寸的控制字进行编程。

21)增量编程(Increment programming)用表示增量尺寸的控制字进行编程。

22、

22)宇符(Character)用于表示一组织或控制数据的一组元素符号。

23)控制字符(Control Character)出现于特定的信息文本中,表示某一控制功能的字符。

24)地址(Address)一个控制字开始的字符或一组字符,用以辨认其后的数据。

25)程序段格式(Block Format)字、字符和数据在一个程序段中的安排。

26)指令码(Instruction Code) /机器码(Machine Code)计算机指令代码,机器语言,用来表示指令集中的指令的代码。

27)程序号(Program Number)以号码识别加工程序时,在每一程序的前端指定的编号

28)程序名(Prograo Name)以名称识别加工程序时,为每一程序指定的名称。

29)指令方式(Command Mode)指令的工作方式。

30)程序段(Block)程序中为了实现某种操作的一组指令的集合.

31)零件程序(P art Program)在自动加工中,为了使自动操作有效按某种语言或某种格式书写的顺序指令集。

零件程序是写在输人介质上的加工程序,也可以是为计算机准备的输人,经处理后得到加工程序。

32)加工程序(Machine Program)在自动加工控制系统中,按自动控制语言和格式书写的顺序指令集。

这些指令记录在适当的输人介质上,完全能实现直接的操作。

33)程序结束(End of Program)指出工件加工结束的辅助功能

34)数据结束(End of Data)程序段的所有命令执行完后,使主轴功能和其他功能(例如冷却功能)均被删除的辅助功能。

35)程序暂停(Progrom Stop)程序段的所有命令执行完后,删除主轴功能和其他功能,并终止其后的数据处理的辅助功能.

36)准备功能(Preparatory Functton)使机床或控制系统建立加工功能方式的命令.

37)辅助功能(MiscellaneouS Function)控制机床或系统的开关功能的一种命令。

38)刀具功能(Tool Funetion)依据相应的格式规范,识别或调人刀具。

39)进给功能(Feed Function)定义进给速度技术规范的命令。

40)主轴速度功能(Spindle Speed Function)定义主轴速度技术规范的命令。

41)进给保持(Feed Hold)在加工程序执行期问,暂时中断进给的功能。

42)刀具轨迹(Tool Path)切削刀具上规定点所走过的轨迹。

43)零点偏置(Zero Offset)数控系统的一种特征.它容许数控测量系统的原点在指定范围内相对于机床零点移动,但其永久零点则存在数控系统中。

44)刀具偏置(Tool Offset)在一个加工程序的全部或指定部分,施加于机床坐标轴上的相对位移.该轴的位移方向由偏置值的正负来确定。

45)刀具长度偏置(Tool Length Offset)在刀具长度方向卜的偏晋。

46)刀具半径偏置(Tool Radlus OffseO)刀具在两个坐标方向的刀具偏置。

47)刀具半径补偿(Cutter Compensation)垂直于刀具轨迹的位移,用来修正实际的刀具半径与编程的刀具半径的差异。

48)刀具轨迹进给速度(Tool Path Feedrate)刀具上的基准点沿着刀具轨迹相对于工件移动时的速度,其单位通常用每分钟或每转的移动量来表示。

49)固定循环(Fixed Cycle , Canned Cycle)预先设定的一些操作命令,根据这些操作命令使机床坐标袖运动,主袖工作,从而完成固定的加工动作。

例如,钻孔、铿削、攻丝以及这些加工的复合动作。

50)子程序(Subprogram)加工程序的一部分,子程序可由适当的加工控制命令调用而生效。

51)工序单(Planning sheet)在编制零件的加工工序前为其准备的零件加工过程表。

52)执行程序(Executlve Program)在CNC系统中,建立运行能力的指令集合。

53)倍率(Override)使操作者在加工期间能够修改速度的编程值(例如,进给率、主轴转速等)的手工控制功能。

54)伺服机构(Servo-Mwchanisnt)这是一种伺服系统,其中被控量为机械位置或机械位置对时间的导数。

55)误差(Error)计算值、观察值或实际值与真值、给定值或理论值之差。

56)分辨率(Resolution)两个相邻的离散量之间可以分辨的最小间隔。