玻璃生产线温度控制系统设计

- 格式:doc

- 大小:867.50 KB

- 文档页数:31

基于PLC的玻璃生产流水线控制系统设计牛玉琳; 李嘉豪; 张可菊【期刊名称】《《湖北农机化》》【年(卷),期】2019(000)022【总页数】1页(P135)【关键词】可编程控制; 玻璃生产流水线; 发展现状【作者】牛玉琳; 李嘉豪; 张可菊【作者单位】沈阳工学院信息与控制学院辽宁抚顺113122【正文语种】中文本设计主要完成了基于PLC 的玻璃生产流水线控制系统的设计。

玻璃生产流水线主要是对玻璃原料进料、加热炉加热、冷却水冷却、出货等工序的设计,完成玻璃生产流水线系统运行的任务。

这次设计主要利用PLC 进行控制,使加热炉的4 个加热管按预定要求加热,使加热炉中的玻璃原料能够均匀地受热融化,以及对水冷系统的控制,使其完成生产过程中冷却和报警的功能。

1 玻璃生产流水线运行过程简述启动系统开关,加热炉加热管开始加热,水槽开始注水。

加热炉中4 个加热管温度到达设定温度时加热管停止加热。

生产线进料,当玻璃原料进入加热炉后加热炉对其加工。

后经过水冷系统冷却,冷却出货。

玻璃生产流水线过程分析图,如图1 所示。

图1 玻璃生产流水线过程分析图2 系统I/O 地址分配本系统需使用9 个输入点,10 个输出点来对系统的各个运行状态进行输出指示。

具体系统I/O 地址分配表,如表1 所示。

3 控制系统的控制要求玻璃生产流水线控制系统应具有启停、进料、加热炉加热、水冷却系统冷却、出货等功能。

玻璃生产流水线控制系统的启动和停止功能应该由操作人员通过启、停按钮来进行控制。

具体生产动作通过预先编好的PLC 程序来控制,得到启动命令后,过程按照PLC 的程序完成运行要求。

系统上电启动后,加热炉内4 个加热管开始加热,当加热温度达到设定值时4 个加热管关闭,这时设备就启动,同时进料工作,同时进入加热炉加热控制程序,加热炉有温度传感器检测加热管的温度,当温度低于设定温度时打开一个加热管,过一定时间再检测加热管温度,若温度还是低于设定值,则再开一个加热管加热;反之,若温度传感器检测到温度高于设定值,就会相应地关闭一个加热管,以此类推用来保证设定温度使玻璃原料融化。

玻璃窑炉的结构及工作原理玻璃窑炉是一种用于玻璃制造的设备,其结构和工作原理对于玻璃生产至关重要。

玻璃窑炉的结构主要包括四个部分:窑体、燃烧系统、温度控制系统和废气处理系统。

首先是窑体部分,它是玻璃窑炉的主体结构,通常由耐火材料构成,以承受高温和化学腐蚀。

窑体通常呈圆筒形,内部分为不同的区域,包括熔化区、保温区和冷却区。

熔化区是玻璃原料在高温下熔化的地方,保温区用于保持玻璃的恒温,冷却区则用于使玻璃逐渐降温。

其次是燃烧系统,它提供燃料和氧气以产生高温,使玻璃原料熔化。

燃烧系统通常由燃料供应系统和燃烧器组成。

燃料供应系统负责供应燃料,常见的燃料包括天然气、液化石油气和重油等。

燃烧器是将燃料和氧气混合并点燃的装置,以产生高温火焰。

温度控制系统是玻璃窑炉的关键部分,它通过监测和调节窑炉内部的温度,使其能够保持在玻璃制造所需的恒定温度范围内。

温度控制系统通常由温度传感器和控制器组成。

温度传感器负责测量窑炉内部的温度,将其信号传输给控制器。

控制器根据接收到的信号,调节燃烧系统的工作状态,以控制窑炉的温度。

最后是废气处理系统,它用于处理窑炉燃烧过程中产生的废气。

废气处理系统通常包括烟气净化器和废气排放装置。

烟气净化器主要用于去除废气中的有害物质,如颗粒物和气态污染物。

废气排放装置则负责将经过净化的废气排放到大气中,以保护环境。

玻璃窑炉的工作原理是利用燃烧系统产生的高温将玻璃原料熔化成液态,然后通过温度控制系统保持玻璃在恒定的温度范围内,最后通过废气处理系统处理废气。

具体工作过程如下:燃烧系统点燃燃料,产生高温火焰。

火焰的温度通常在1500℃至1600℃之间,可以熔化玻璃原料。

火焰通过燃烧器喷射进入窑炉内,形成熔化区。

接着,玻璃原料被投入到窑炉内,与高温火焰接触。

在高温下,玻璃原料逐渐熔化成液态,形成玻璃池。

熔化过程需要一定时间,通常需要几个小时甚至几天。

然后,温度控制系统开始工作。

温度传感器监测玻璃池的温度,并将其信号传输给控制器。

日产300吨浮法玻璃窑炉课程设计一、引言浮法玻璃是一种广泛应用于建筑、汽车等领域的重要材料,其生产过程中的关键设备是浮法玻璃窑炉。

本课程设计旨在设计一台日产300吨浮法玻璃窑炉,以满足生产需求。

二、浮法玻璃窑炉原理及流程1. 原理浮法玻璃窑炉是通过将玻璃原料加热至熔融状态后,由玻璃熔池通过浮法工艺在液面上形成一层均匀的玻璃带,然后经过冷却固化形成平整的玻璃板。

2. 流程浮法玻璃窑炉的生产流程主要包括玻璃原料的配料、熔化、成带、冷却和切割等环节。

具体流程如下:(1) 玻璃原料的配料:根据玻璃成分的要求,按一定比例配制玻璃原料,包括二氧化硅、碳酸钠、石灰石等。

(2) 熔化:将配制好的玻璃原料送入玻璃窑炉,通过高温加热使其熔化成为玻璃熔浆。

(3) 成带:熔融的玻璃熔浆在玻璃窑炉中形成一层均匀的玻璃带,通过浮法工艺在液面上浮动。

(4) 冷却:玻璃带通过冷却区域,逐渐降温并固化成平整的玻璃板。

(5) 切割:将冷却固化的玻璃板按照要求进行切割成标准尺寸的玻璃产品。

三、日产300吨浮法玻璃窑炉设计要点1. 窑炉容量:根据日产量为300吨,需要设计具备足够容量的窑炉,以满足生产需求。

2. 燃料选择:选择适合的燃料,如天然气、重油等,保证窑炉的高效运行。

3. 温度控制:合理设计温度控制系统,确保玻璃熔浆在窑炉中达到适宜的熔化温度,并且在成带和冷却过程中保持稳定。

4. 玻璃带成型:通过合理的玻璃带成型机构,使得玻璃带在浮法工艺中形成均匀、平整的带状结构。

5. 冷却系统:设计合理的冷却系统,使得玻璃带能够逐渐降温并固化成平整的玻璃板。

6. 切割系统:设计高效的玻璃板切割系统,确保按照要求将玻璃板切割成标准尺寸的产品。

四、日产300吨浮法玻璃窑炉课程设计步骤1. 确定窑炉规格和参数,包括窑炉容量、燃料种类、温度控制范围等。

2. 设计窑炉结构,包括炉体、隔热层、加热系统、玻璃带成型机构、冷却系统和切割系统等。

3. 设计温度控制系统,包括温度传感器、温度控制器和加热控制装置等。

玻璃窑炉冷却风

玻璃窑炉冷却风系统是确保窑炉稳定运行和延长其使

用寿命的关键组成部分之一。

在玻璃熔制过程中,窑炉内部温度极高,达到上千摄氏度,为了防止过热及保持窑炉结构的完整性,必须有有效的冷却措施。

冷却风系统通常设计为:

冷却风箱与管路:窑炉两侧配备冷却风箱,通过连接的冷却管路向窑炉表面或特定部位(如电极、碹顶、池底等)输送冷风进行冷却。

温度控制:冷却风可能经过恒温控制系统调节,例如采用热电偶监测外界环境风温度,并根据窑炉不同部位的实际需求自动调整冷却风的温度,以保证窑炉各部分不会因冷却过度而损坏,也不会因冷却不足导致过热。

压差控制:通过压差计监测冷却风的压力变化,确保冷却风能够均匀、有效地吹向窑炉,维持稳定的气流状态。

安全与节能:除了冷却功能外,良好的冷却风管理还能降低能耗,减少不必要的热量损失,同时避免因窑炉局部过热引发的安全隐患。

因此,玻璃窑炉的冷却风系统是精密设计且需实时监控的重要子系统,对于窑炉的整体性能和生产效率有着直接的影响。

玻璃炉窑温度控制、玻璃进给控制系统设计一.任务书专业测控技术与仪器班级学号学生姓名设计题目:玻璃炉窑温度控制、玻璃进给控制系统设计1.1、设计实验条件过程控制系统实验室1.2、设计任务1、设计玻璃炉窑温度控制控制工艺,画出控制工艺流程图。

2、写出温度控制、进给控制的工作过程,绘出系统框图。

3、用PLC控制进给过程,设计PLC进给控制硬件图,列出输入输出功能对应表。

4、编制PLC进给控制梯形图,写出语句表。

5、采用单片机对炉温进行检测控制。

系统的硬件电路设计。

要求单片机采用89S51,数据存储器采用串行存储器。

(24LC系列)字符型液晶显示器方案如(16×2LCD显示器)扩展8155矩阵键盘或分立式键盘。

A/D转换采用双积分MC14433或ICL7135,设计采集电路。

热电偶检测温度。

多路转换器实现多点检测。

可控硅温度控制电路采用固态继电器方案。

编制温度控制系统各模块流程图。

(数据采集、处理;数据存储;炉温控制;键盘、显示等)附加:1、单片机与PC机串行通信电路及通讯程序设计。

(传输温度等参数)。

2、采用智能调节器、热电偶温度变送器、可控硅温度控制模块等组成温度控制系统设计控制系统控制框图及接线图。

说明各种仪表结构及工作原理。

1.3、设计说明书的内容设计题目与设计任务(设计任务书)前言(绪论)(设计的目的、意义等)主体设计部分结束语参考文献1.4、设计时间与设计时间安排1、设计时间:2周2、设计时间安排:熟悉实验设备、实验、收集资料: 4 天设计计算、绘制技术图纸: 3 天编写课程设计说明书: 4 天答辩: 1 天二.前言2.1温室温度控制系统设计的意义随着社会的发展,科技的进步,以及测温仪器在各个领域的应用,智能化已是现代温度控制系统发展的主流方向。

特别是近年来,温度控制系统已应用到人们生活的各个方面,但温室温度控制一直是一个未开发的领域,却又是与人们息息相关的一个实际问题。

针对这种实际情况,设计一个温室温度控制系统,具有广泛的应用前景与实际意义。

玻璃生产线温度控制系统设计摘要本文介绍了对传统玻璃生产线退火窑输送装置的改进及其温度控制系统完善的设计过程。

文中首先对玻璃生产线退火窑的国内外发展现状,以及其温度控制系统的结构组成和原理进行了简单介绍。

然后针对连续式退火窑的结构特点,设计了一套可灵活改变输送装置的三维输送机构。

结合转位机构的特点,采用步进电机带动齿轮副,实现各输送装置的灵活转换。

各类输送装置速度的调节是采用PLC控制变频器来实现的。

在温度控制系统的设计方面,本设计在退火窑各个温度区均采用周波控制系统,来对各温度区进行温度调节。

设计后的退火窑和温度控制系统可以在提高玻璃制品生产效率的同时,也可使退火窑的退火质量得以优化。

关键词:退火窑,输送装置,转位机构,温度控制系统,PLC控制Production line of the glass annealing kiln and its temperature control system designAbstractThis paper introduces the traditional glass production line annealing kiln feeding device and the improvement of the temperature control system design process. In this paper, glass production line annealing kiln development status at home and abroad, as well as its temperature control system structure and principle were introduced. Then according to the continuous annealing kiln structure characteristics, design a set of flexible change of three-dimensional conveying mechanism conveying device. Combined with the indexing mechanism characteristics, using a stepper motor to drive the gear pair, each conveying device realize flexible conversion. Various types of conveyor speed adjustment is the use of PLC control of frequency converter to realize. In the temperature control system design, the design of each temperature zone in annealing furnace adopts frequency control system, to each temperature zone is used for temperature regulation. Design of annealing furnace and temperature control system to improve the glass products production and efficiency at the same time, also can make the annealing furnace annealing quality can be optimized.Keywords:annealing kiln, conveying device, indexing mechanism, temperature control system,PLC control目录第一章绪论11.1概述11.2国内外发展现状及趋势11.3退火窑的基本结构和温度控制系统的工作原理3 1.3.1退火窑的基本结构31.3.2温度控制系统的工作原理41.4 设计技术方案的改进51.5 本设计的主要完成的任务6第二章关于玻璃生产线退火窑的设计72.1玻璃的退火与退火窑72.1.1退火的概念、目的和过程72.1.2玻璃制品内应力的类型及成因72.2退火窑的分类及要求82.2.1 退火窑的分类82.2.2对退火窑的要求92.3 退火窑的分区92.3.1保温区(A区、B区、C区)92.3.2缓冷区(D区、E区)102.3.3快冷区(F区)102.4 退火窑输送装置的改进102.4.1传统退火窑输送装置的介绍102.4.2改进后的退火窑三维输送装置112.4.3主要零部件的设计计算与说明13第三章温度控制系统的硬件组成及软件设计163.1温度控制系统的硬件组成163.1.1 可编程控制器(PLC)的简介、选用及端口分配16 3.1.2 变频调速器的应用173.1.3热电偶的概述及工作原理183.1.4 周波控制系统的组成、原理及性能分析193.1.5 温度控制系统的硬件组成及性能分析203.2温度控制系统的软件设计213.2.1 软件部分的组成及分析213.2.2顺序功能图223.2.3梯形图22第四章结论25参考文献26致谢错误!未定义书签。

第一章绪论1.1概述退火窑是玻璃生产线上的三大热工设备之一,也是生产线上的主要设备。

在玻璃生产实践中归纳总结出四句话:“原料是基础,熔化是保证,成形是关键,退火是效益[1]”。

退火是效益的原因在于:如果退火窑设计不合理,确定的工艺参数不恰当,会直接影响玻璃的退火质量,造成严重的经济损失。

由于所需退火的玻璃制品不同,退火窑的窑型也不尽相同,但无论哪一种退火窑都应保证实现规定的退火工艺制度,使退火窑断面上的温度保持均匀;在优化质量、降低能耗的基础上做到高效率生产;在确保退火质量的前提下尽可能使退火窑结构简单,操作方便。

因此玻璃的退火工艺是玻璃生产过程中的一个重要环节,其过程是将玻璃置于退火窑中,使其在某一温度下保持足够时间后再缓慢冷却,从而使玻璃应力不超过允许值。

当然要实现这一目的,就要对退火窑各区温度进行有效的控制。

温度控制系统可以实现对退火窑内保温区和非保温区的温度控制。

由各控制部分的协调配合,可以使玻璃的温度控制在需要的范围之内。

总之,退火窑性能的好坏直接影响玻璃制品的质量和生产成本,而退火窑温度控制系统不仅是生产高质量玻璃制品的前提,而且也是提高生产效率和退火窑寿命的必要保障。

因此,在保证退火窑性能的基础上,优化退火窑温度控制系统对玻璃制品的生产具有重要意义。

1.2国内外发展现状及趋势我国目前的工厂广泛采用的是连续式退火窑,原因在于其生产效率高,连续性强,较易形成自动化经管运行模式,可以实现大批量生产。

其中输送装置则因玻璃制品的特点而定,但速度控制系统落后,不能实现灵活调节,因此存在综合性不强,生产品种单一的缺点:即一个工厂只能对一种玻璃制品进行简单退火,若生产玻璃制品的品种增多,则需要相应增加退火窑的数量,这样不仅使投资成本增加,而且使车间的空间利用率降低。

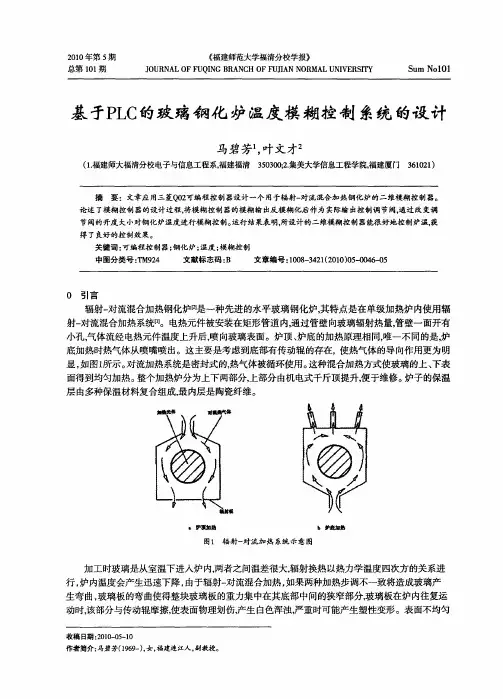

对于退火窑内的加热方式,目前采用的有明焰式、隔焰式、半隔焰式和电加热式。

明焰式的火焰与制品直接接触;隔焰式的火焰不与制品接触,通过薄片砖或退火窑外壳体间接传热;半隔焰式的火焰部分与制品接触,另一部分对制品间接加热。

三种加热方式各有自己的优缺点。

针对冷却介质,由于空气的来源广泛,设备简单,经济效益性好,故在国内外得到普遍采用。

但由于空气中的杂质会对玻璃制品产生一定的影响,在实际中又不易通过改善风机的性能来得到净化空气的目的。

就这一缺陷,法国公司在生产质量要求较高的玻璃制品时,采取水冷的方式进行冷却,效果可靠、技术成熟,玻璃制品的质量可以得到保证,值得我国的借鉴与引用。

在退火窑结构方面,比利时克纳德(CNUD)式退火窑,增加了可以方便拆卸的喷镀区,其上可以安装喷镀设备来生产镀膜玻璃。

在加热区增加了抽屉式电加热器和管束式辐射冷却器,来更好地调节退火窑顶部、底部和边部的温度。

图1-1克纳德(CNUD)式退火窑A区结构简图法国的斯坦因(STEIN)式在此方面采用热风循环逆流间接冷却玻璃板,其中电加热器不直接布置在窑内,而是安装在窑外的冷却风系统中,通过调节辐射冷却器进口的空气流量和初始温度来达到控制窑内温度的目的。

图1-2斯坦因(STEIN)式退火窑热风循环逆流冷却装置1.3退火窑的基本结构和温度控制系统的工作原理1.3.1退火窑的基本结构玻璃生产线退火窑为钢壳隧道式结构,按退火特点可分为间歇式、半连续式和连续式。

就连续式退火窑而言,其结构一般由窑膛、传动装置、加热及温度控制系统组成。

由于玻璃制品的不同,又可将连续式退火窑分为网带式、辊轮式和蜗杆式。

网带式退火窑的网带用钢丝编织而成,在退火窑的高温段,网带由无缝钢管或钢轨托住,在低温带由钢辊托住。

网带的传动装置包括主动轮、张紧装置和纠偏装置等。

图1-3 网带式退火窑传动装置简图辊轮式退火窑的辊子由吊挂式轴承支承,通过无级调速驱动传动轴,由固定在传动轴和辊子轴端的螺旋齿轮副带动。

窑的宽度取决于玻璃制品的产量及窑长,一般从1.2m~2.5m,不希望大于2.5m。

窑膛的长度根据退火曲线、网带移动速度及厂房条件等因素来确定。

退火窑沿长度方向可分为A区、B区、C区、D区、E区、和F区。

其中,A、B、C区的钢壳内有保温层,内设电加热器和辐射冷却器,故称为保温区;D和E区为封闭钢壳结构,内设热风循环冷却装置,故为缓冷区;F区有封闭式和敞开式两种类型,内设强制冷却装置,故为快冷区。

退火窑的长度可以根据季节和外部环境气温来调节。

1.3.2温度控制系统的工作原理就目前广泛采用的连续式退火窑而言,其工作特点是玻璃制品在退火窑内连续移动,但退火窑内各区温度恒定不变。

因此,合理控制玻璃的温降速度,保持各区温度的连续均匀性,成为退火窑在退火操作中的关键。

在退火窑工作时,通过输送装置的连续移动,将玻璃制品以特定的速度输送到退火窑内进行退火。

退火过程是很严格的一项操作,之所以这么说,是因为对于不同的玻璃制品,其厚度、形状、大小、质量等因素不尽相同,这就决定了其退火曲线的不同。

退火曲线又与温度和时间有着密不可分的联系,其中温度与时间的比值称为温降速度(K),用公式表示为:∆=(1-1)TtK∆在玻璃制品退火之前要先明确它们的退火曲线,并根据玻璃制品的形状和尺寸选择合适的输送装置。

退火曲线与输送装置的合理选择是很重要的,然而控制合理的温降速度才是关键的。