模具开发生产计划表

- 格式:xlsx

- 大小:90.56 KB

- 文档页数:1

模具开发生产计划表

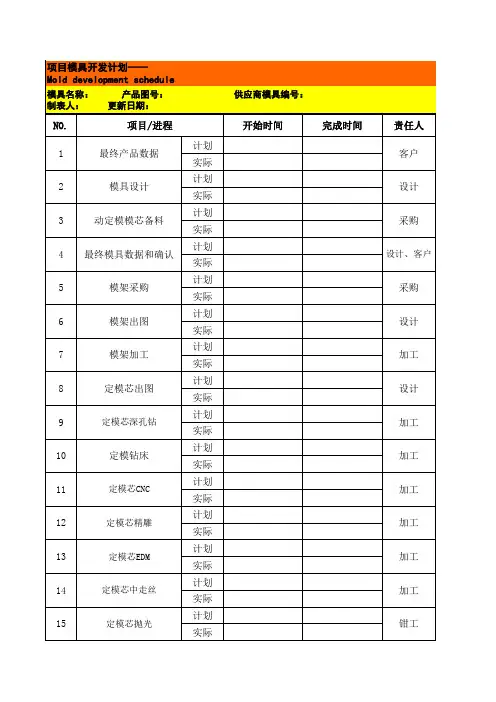

一、开发进度

1、研发计划形成:

在确定新产品结构及成型的机械性能后,根据产品所需模具的需求进行设计,结合客户的要求,把模具设计内容具体化,把模具的各项参数细化,最后形成模具研发计划。

2、模具设计:

根据客户提供的零件图纸,在计算机软件上进行模具各部件的设计,把零件图转换成匹配到计算机软件识别的符号,通过软件设计模具结构和外形,经过不断修改和完善,最后完成模具的三维设计和模具结构分析。

3、模具加工:

根据设计好的模具图纸及模具结构分析,选取所需材料,准备合成好模具的全套零件和标准件,把零件全部加工完毕以后,经过调整,进行组装,焊接等组装工序。

4、模具试模:

首先,验证模具加工后的几何尺寸和各种细节要求,确定模具模型与零件公差;其次,试模时,对模具型腔的温度、模具结构排料、模零件的保护等进行详细检查,以确保模具模型的完好性;最后,进行模具加工,生产准确程度,质量,不良,生产效率等性能的测试。

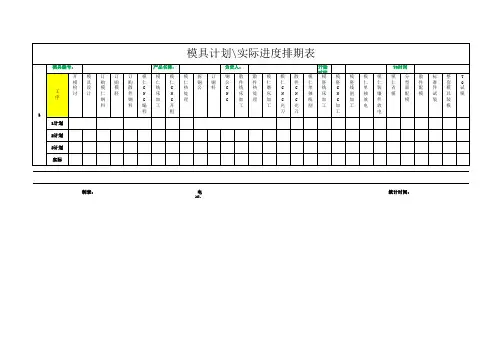

二、生产进度

1、模具生产:。

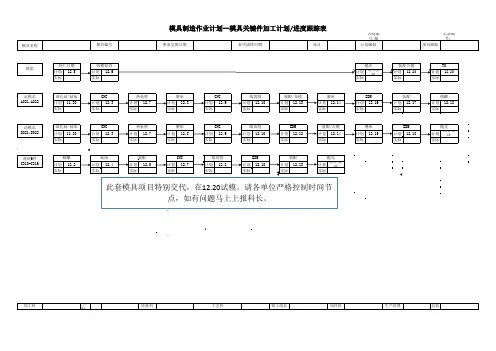

设备工装模具开发计划进度表项目名称:设备工装模具开发项目目标:开发适用于生产线的设备工装模具,提高生产效率,降低生产成本,提升产品质量。

项目开发周期:6个月项目进度表:项目阶段,项目内容,开始日期,结束日期,进度,备注-------,-------,-------,-------,----,----阶段一:需求分析,1.与生产部门沟通,了解需求,2024年1月1日,2024年1月15日,完成,沟通需求2.制定需求文档,2024年1月16日,2024年1月20日,进行中,待生产部门确认3.评审需求文档,2024年1月21日,2024年1月25日,未开始,待确认4.最终确定需求,2024年1月26日,2024年1月30日,未开始,待确认阶段二:设计开发,1.制定设计方案,2024年2月1日,2024年2月10日,未开始,待需求确认2.初步设计,2024年2月11日,2024年2月20日,未开始,待设计方案确定3.详细设计,2024年2月21日,2024年2月28日,未开始,待初步设计完成阶段三:制造调试,1.制造样品,2024年3月1日,2024年3月31日,未开始,待设计完成2.样品调试,2024年4月1日,2024年4月10日,未开始,待样品制造完成阶段四:测试验收,1.内部测试,2024年4月11日,2024年4月20日,未开始,待样品调试完成2.用户测试,2024年4月21日,2024年4月30日,未开始,待内部测试完成3.项目验收,2024年5月1日,2024年5月15日,未开始,待用户测试完成阶段五:发布与维护,1.产品发布,2024年5月16日,2024年5月20日,未开始,待项目验收通过2.售后维护,2024年5月21日,2024年6月30日,未开始,待产品发布完成项目风险评估:风险等级,风险描述,影响,应对措施-------,-------,----,-------高,生产部门需求不明确,延迟项目进度,加强与生产部门的沟通,提前明确需求中,设计方案复杂度高,造成设计进度延误,建立设计评审机制,及时调整设计方案低,样品制造或调试出现问题,影响项目进度与质量,确保制造过程的质量控制,加强样品调试过程的沟通与配合项目资源需求:1.项目经理:负责整体项目管理与协调,制定项目计划。

模具加工计划表范文一、项目背景随着制造业的快速发展,模具加工成为制造业的重要环节。

模具在生产过程中起着关键性的作用,能够提高生产效率和产品质量。

因此,制作一份模具加工计划表对于企业的生产经营至关重要。

二、加工目标1.提高生产效率:通过合理的安排生产工序,减少模具加工的时间,达到提高生产效率的目标。

2.降低生产成本:通过合理的资源配置,控制原材料和人力成本,实现生产成本的降低。

3.提高产品质量:通过精细化加工和质量检测,确保模具的精度和质量,提高产品的可靠性和持久性。

三、加工计划根据企业实际情况,制定以下加工计划:1.原材料准备阶段:a.根据设计要求和产品规格,确定所需原材料的种类、规格和数量。

b.与供应商进行洽谈,确定原材料的价格和交货时间。

c.制定原材料采购计划,确保原材料的及时供应。

2.设计阶段:a.根据产品要求,进行模具设计和工艺方案的制定。

b.设计模具的结构和尺寸,制定加工工艺和工序。

c.制定设计审核计划,确保设计的准确性和可行性。

3.加工准备阶段:a.确定加工设备和工具的选择和购买计划。

b.建立加工工艺和工序文件,制定加工工艺和质量标准。

c.培训操作人员,确保其掌握相应的加工技能和安全操作规程。

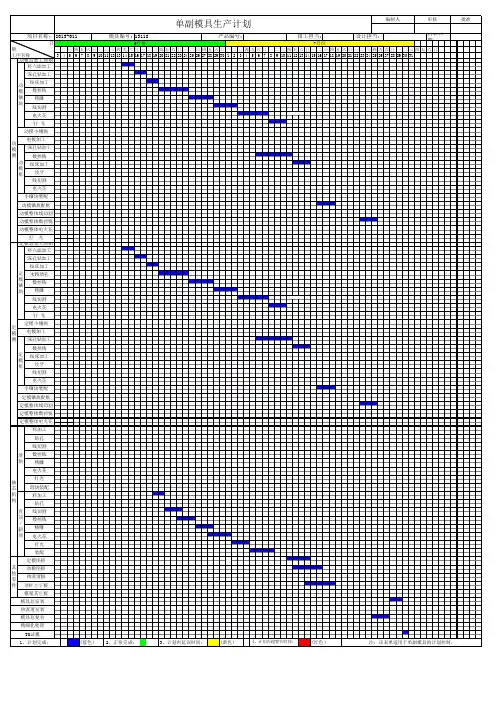

4.加工生产阶段:a.根据加工计划和工艺流程,组织加工生产。

b.安排生产工序,确保生产进度的严格控制。

c.对模具加工过程进行监控和质量检测,及时发现和解决问题。

5.检验和调试阶段:a.对加工完成的模具进行装配和调试,确保其性能和质量。

b.进行模具性能测试和产品试制,完善相关技术和工艺参数。

c.对模具的尺寸精度和加工质量进行检验和评估。

6.交付和使用阶段:a.将加工完成的模具交付给生产部门,实现生产效益的最大化。

b.培训使用人员,确保其正确操作和维护模具的知识和技能。

c.建立模具使用和维护记录,及时进行维护和保养,保证模具的寿命。

四、风险控制在模具加工过程中,存在一些风险和隐患,需要进行有效的风险控制:1.原材料供应风险:与供应商签订合同,明确交货时间和质量标准,并建立备选供应商的关系,确保原材料的及时供应。

模具开发生产计划表1.背景信息模具开发是指通过设计和制造模具来生产产品的过程。

模具开发通常包括模具设计、模具制造和模具测试等阶段。

在模具开发过程中,需要根据产品的要求设计和制造适用的模具,确保产品的质量和生产效率。

2.目标和目标目标:确保模具开发过程的顺利进行,最大程度地满足产品的质量和生产需求。

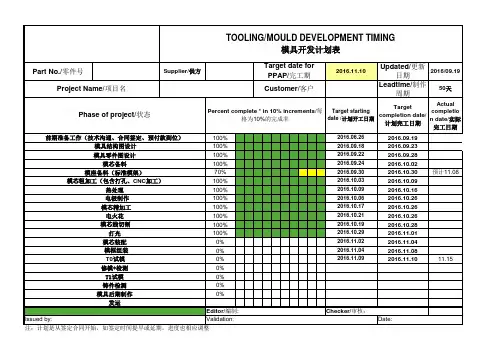

目标:-在规定的时间内设计和制造出满足产品要求的模具-提高模具设计和制造的效率和生产效益-降低模具开发过程中的成本3.流程和方法模具开发通常包括以下步骤:-产品需求分析和规划:根据产品的要求和规格进行需求分析,并制定合理的模具开发计划。

-模具设计:根据产品的要求和规格进行模具的设计,包括模具结构、尺寸、材料等方面的确定。

-模具制造:根据设计图纸进行模具的制造,包括模具加工、装配、试模等环节。

-模具测试和调试:对制造完成的模具进行测试和调试,确保其能够正常运行。

-模具改进和优化:根据实际生产情况对模具进行改进和优化,提高模具的质量和生产效率。

4.时间和资源模具开发需要合理调配时间和资源,确保在规定的时间内完成模具的设计和制造。

具体的时间和资源安排需根据实际情况进行具体规划。

一般来说,模具开发周期较长,需要几周甚至几个月的时间。

在资源方面,需要考虑到人力、设备和材料等方面的投入。

5.考虑的问题和挑战在进行模具开发时,需要考虑一些问题和挑战,如:-产品的要求和规格:需要明确产品的要求和规格,确保模具的设计和制造符合产品的要求。

-模具设计和制造的技术要求:需要具备一定的模具设计和制造技术,确保模具的设计和制造质量。

-设备和材料的选择:需要选择合适的设备和材料,确保模具的质量和生产效率。

-成本控制和效益评估:需要控制模具开发过程中的成本,并进行效益评估,确保模具开发的经济效益。

6.监控和评估在模具开发过程中,需要进行监控和评估,确保模具开发的顺利进行。

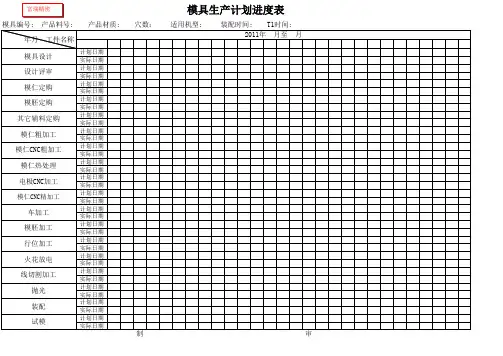

具体的监控和评估方法包括:-进度监控:跟踪模具开发的进度,确保在规定的时间内完成模具的设计和制造。

模具生产计划表范文1.项目简介为了满足市场需求,公司决定进行模具生产。

本项目将生产用于各种产品制造的模具,包括注塑模具、压铸模具、模切模具等。

本项目将充分利用公司现有的设备和技术,提供高质量的模具产品。

2.项目目标-提供高质量的模具产品,满足客户的需求;-提高生产效率,实现规模化生产;-提升产品设计和技术能力,满足市场变化;-提高员工的技能和工作满意度;3.生产规划本项目计划在一个年度内完成,包括以下几个阶段:3.1设计和开发阶段-定义产品需求和规格;-进行产品设计和模具结构设计;-制定产品测试和验证计划;-开展产品样品制作和测试。

3.2生产准备阶段-完善模具设计和制造工序;-购置必要的材料和设备;-培训员工和提升技能;-确定生产流程和质量控制计划。

3.3批量生产阶段-根据订单量确定生产计划;-组织生产,确保按时交付;-进行质量控制和过程监控;-提供售后服务和技术支持。

4.生产资源需求本项目需要以下资源支持:4.1人力资源-设计师和工程师,负责产品设计和模具结构设计;-技术工人和操作员,负责模具制造和生产操作;-质量控制员,负责质量控制和检验。

4.2设备和设施-CAD/CAM软件和计算机,用于产品设计和模具结构设计;-模具制造设备,如数控机床、磨床和线切割机等;-模具试模设备和测试仪器,用于产品测试和验证。

4.3材料和供应商-高硬度和高韧性材料,如工具钢和合金钢;-模具耗材和附件,如电极、冷却器和模具背板等;-合作伙伴和供应商,提供必要的材料和零部件。

5.生产计划和风险管理-制定详细的生产计划,包括产品数量、交付日期和质量要求等;-定期评估生产进展和风险,及时调整计划;-配备备用设备,以应对设备故障和维修延迟的风险;-确保质量控制和检验过程的有效性,防范产品质量风险;-和合作伙伴和供应商建立良好的沟通和合作关系,确保及时供应和协作。

6.项目预算和时间表本项目的预算将根据具体规模和需求确定,包括人力、设备、材料和其他成本等。