常规统计控制图8项判异准则

- 格式:doc

- 大小:91.50 KB

- 文档页数:2

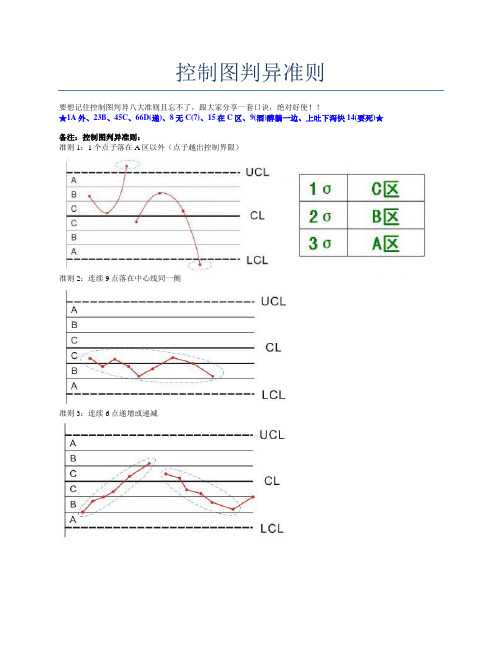

控制图判异准则

要想记住控制图判异八大准则且忘不了,跟大家分享一套口诀,绝对好使!!

★1A外、23B、45C、66D(递)、8无C(7)、15在C区、9(酒)醉躺一边、上吐下泻快14(要死)★

备注:控制图判异准则:

准则1:1个点子落在A区以外(点子越出控制界限)

准则2:连续9点落在中心线同一侧

准则3:连续6点递增或递减

准则4:连续14点中相邻点子总是上下交替

准则5:连续3点中有2点落在中心线同一侧B区以外准则6:连续5点中有4点子落在中心线同一侧C区以外

准则7:连续15点落在中心线同两侧C区之内

准则8:连续8点落在中心线两侧且无1点在C区中。

本人因记性差,对八大判异准则总记不下,所以就想到用把内容精简提练后,编成顺口溜。

这样好记一些,再也不会忘记了。

大家提提意见,觉得怎么样?

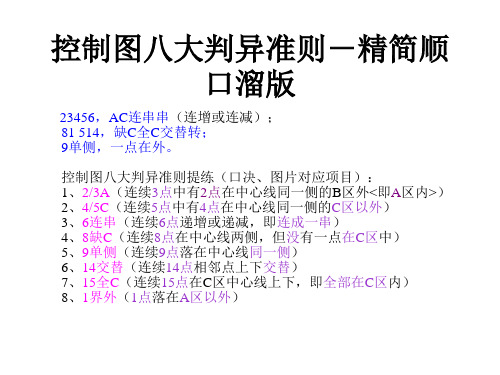

控制图八大判异准则-精简顺口溜版口决:(就三句,很简单吧!只要记住以下兰色部分的三句话就行了,不过第一次要对照下面附件中的图看才明白。

)

23456,AC连串串(连增或连减);

81 514,缺C全C交替转;

9单侧,一点在外。

控制图八大判异准则提练(口决、图片对应项目):

1、2/3A(连续3点中有2点在中心线同一侧的B区外<即A区内>)

2、4/5C(连续5点中有4点在中心线同一侧的C区以外)

3、6连串(连续6点递增或递减,即连成一串)

4、8缺C(连续8点在中心线两侧,但没有一点在C区中)

5、9单侧(连续9点落在中心线同一侧)

6、14交替(连续14点相邻点上下交替)

7、15全C(连续15点在C区中心线上下,即全部在C区内)

8、1界外(1点落在A区以外)

解说:

23456,AC连串串(连增或连减);

---2/3、4/5、6分别对应A、C、连串串;即2/3A;4/5C;6连串。

81514,缺C全C交替转

---8、15、14分别对应缺C、全C、交替转;即8缺C;15全C;14上下交替。

9单侧,一点在外

---9点在同一侧;一点出A区外。

各位看完成如果觉得还有点用处请给点鼓励!

[本帖最后由 waywang2006 于 2007-5-23 22:06 编辑]

控制图八大判异准则.JPG(45.26 KB, 下载次数: 1048)。

8张图直观讲解SPC八大判异原则(燃爆质量圈)当我们要求供应商使用SPC进行过程控制的时候,必然会涉及到的一个问题就是8大判异原则。

也就是说,管制图中出现下面的8种点位分布的时候,我们就认为过程出现了特殊原因,我们必须找出点位分布异常的特殊原因,将其消除,从而提前遏制不良品的产生。

作为SQE,你有没有被供应商问及,为啥这8种分布叫做异常分布?今天就从统计学角度,跟大家解释一下,我们通常所说的8大判异原则为啥能够判异,其暗示的潜在异常原因是什么!首先所有SQE必须要清醒地认识:异常的出现就是小概率事件产生了!首先给大家解释下正态分布的概率比例,见下图:在这张图上,请大家忽略SQE供应商质量平台的logo和名称,专注地记住左A,左B,左C,右C,右B,右A这6个分区;同时在ABC分区的下方都有一个相同颜色的小数:0.023,0.136,0.341(这是样本点出现在相应分区的概率,查表可得,有兴趣,大家可以自己去查表,我们在本文结束的时候有表哦)好,接下来,我给大家一一解释8大判异入选异常判断准则的缘由:2/3A(连续3点中有2点在中心线同一侧的B区外<即A区内>)解释:0.023的平方=0.00529,就是说抽1000数据,才会出现6次这样的情况,小概率事件产生了,肯定有特殊原因导致!原因:一般认为是新员工,工艺方法错误,机器故障,原材料不合格,测量错误,计算错误,检验方法或标准变化。

4/5C(连续5点中有4点在中心线同一侧的C区以外)解释:(0.136 0.023)的4次方=0.000639,就是说这种情况出现的概率是千分之六,小概率事件产生了,肯定有特殊原因导致!原因:一般认为是新员工,工艺方法错误,机器故障,原材料不合格,测量错误,计算错误,检验方法或标准变化。

6连串(连续6点递增或递减,即连成一串)解释:规律分布,必有异因!原因:刀具模具等工具的磨损,维护保养水平降低,操作工的技能越来越熟练。

【SPC 8种波动】SPC 8种波动的检验标准是什么?导语:SPC 8种波动,即八种判断异常的检验准则,每一种检验准则代表一种异常现象,应用SPC 控制图进行过程评估与监控,首先应掌握此八种波动检验模式《常规控制图》国家标准GB/T4091——2001明确给出了变差的可查明原因的八种波动模式,那么SPC 8种波动的检验标准是什么?下面我们将做详细介绍:图示:SPC 8种波动的检验标准是什么?SPC控制图检验1:1个点落在A区以外检验1给出了对控制图的基本解释:点出界就判异。

当过程处于统计控制状态时,点子落在控制限内的概率为99.73%,落在控制限外的概率为1-99.73%=0.27%。

检验1可以对过程中的单个失控做出反应,如计算、测量误差、原材料不合格、设备故障等。

SPC控制图检验2:连续9点落在中心线同一侧当过程处于统计控制状态时,连续9点落在中心线同一侧的概率为P(连续9点落在中心线同一侧)=2*(0.5)9=0.003906=0.3906%即虚发报警的概率为0.3906%,第一类错误的概率为α=0.3906%。

在SPC控制图中心线同一侧连续出现的点成为链,链可能位于中心线的上测也可能位于中心线的下侧。

注意:连必须由“连续”出现的点子构成。

链中包含的点子数目成为链长。

链长≥9,判断出现了异常。

连续9点落在中心线同一侧”判断出现异常的一个重要原因是:模式2的α=0.3906%与“点出界就判异”的模式1的α=0.27%最接近。

出现检验2此种模式,主要是过程平均值减小的缘故。

SPC控制图检验3:连续6点递增或递减当过程处于统计控制状态时,连续6点递增或递减的概率为P(连续6点递增或递减)=0.2733%即须发报警的概率为0.2733%,第一类错误的概率为α=0.2733%。

点子逐点上升或下降的状态称为倾向或趋势。

注意,递减的下降倾向,后面的点子一定要低于或等于前面的点子,否则倾向中断,需要重新计算。

控制图判定异常情况的主要原理控制图通常要考察数据的位置、分布和排列情况来判断过程是否继续保持稳定或抑发生异常。

控制图判定异常情况的设计,是统计学家根据概率原理设计的,有充分的科学依据。

控制图判定异常通常都能找到可查明的原因,以便考虑采取措施。

为避免对异常情况判定的盲目性,此将判断的原理作初步分析。

控制图判定异常情况的主要原理是:1,“小概率事件实际上不发生”,如果概率很小的事发生了那就要分析原因了,小概率“小”到多少呢,要具体分析,一般说发生概率在0.01%以下,就应考虑了。

2,计量值一般服从正态分布的随机规律,其主要是:(1)在平均值两边随机分布,各占约50%,表现了强烈的对称性;(2)±1西格玛区间分布占68%,即有约2/3的值应在±1西格玛区间内,表现了相对集中性;(3)±2西格玛区间分布占95%,即在±2西格玛区间外的值约不到5%;(4)±3西格玛区间外的值只有不到0.3%,也就是“小概率”,几乎不应发生;3,其他破坏随机分布的情形。

如相当多的值连续上升的情况等等。

控制图判定异常情况的主要情况有:1,点子出了控制界限。

稳定合格的控制图,控制界限在规格范围里面,凡在控制界限内的点都在规格范围内,解决了合格性的问题。

如果点子出了控制界限,稳定性出了问题;如果点子甚至出了规格范围,那就是合格性出了问题。

点子出控制界限的概率是不到0.3%,如果时不时就出界,就破坏了正态分布的规律,判定异常就无疑了。

但如果是偶而出界,例如:35个点以上有一个出界,100点有两个出界,1/35=2.8%,2/100=2.0%,和0.3%差异不到一个数量级,那就有可能是正常现象(特别是出界不多的情形),具体问题要具体分析。

2,而要解决其稳定性,主要是通过观察点子的分布和排列情况来判断。

如果分布和排列情况发生了异常的变化,也就是其稳定性受到破坏,也就要发出警告。

一般说分布和排列情况发生的异常有下列几种情况:(将以中心线为对称的上下控制线均匀分为6个小区(一个小区相当于1 s),以中心线为对称的两个小区分别称C,B,A区,靠着中心线两边的小区称C区,稍外的两区称B区,最外的两区称A区。

常规控制图8项判异准则(参考GB/T 4091 -2001) 注:此8项原则适用于均值图和单值图,前提为计量值满足正态分布

准则1:一个点子落在A 区之外

准则2:连续9点在中心线同一侧

准则3:连续6点增加或减少

准则4:连续14点相邻点交替上下

准则5:连续3点中有2落在中心线同一侧的B 区之外

UCL

LCL X 一个点落在A 区以外

UCL

LCL X 连续9点落在中心线同一侧

UCL

LCL X 连续6点递增或递减

UCL

LCL X

连续14点中相邻点交替上下UCL

LCL

X

连续3点中有2点落在中心线同一侧的B 区以外

准则6:连续5点中有4落在中心线同一侧的C 区之外

准则7:连续15点在C 区中心线内

准则8:连续8点在中心线两侧,却无一点在C 区

UCL

LCL X

连续5点中有4点落在中心线同一侧的C 区以外

UCL

LCL X

连续15点落在中心线两侧的C 区内UCL

LCL X

连续8点落在中心线两侧且无一点在C 区内。