无缝钢管无损检测

- 格式:ppt

- 大小:77.50 KB

- 文档页数:23

无缝钢管检测报告随着工业生产的不断发展,各种管道在工业领域得到了广泛的应用。

无缝钢管作为其中的一种重要的管材,在石化、化工、机械、电力等领域扮演着重要的角色。

然而,由于其使用环境的严峻和其本身的质量问题,无缝钢管检测报告对于现代工业生产来说也变得异常重要。

一、无缝钢管检测报告的重要性无缝钢管的质量问题存在多种,如管材生产过程中的质量问题、原料质量问题等。

其中,钢管的缺陷是最主要的质量问题之一,如管材表面存在裂纹、气孔,引起管材内部失钢等。

如果这类缺陷未能得到及时发现,那么将给使用管道的安全带来严重威胁。

因此,在生产过程中,对无缝钢管进行检测是非常必要的,而这也是制定无缝钢管检测报告的主要原因。

一份检测报告可以全面记录无缝钢管的生产情况、检测方法、检测结果和评价等内容,确保无缝钢管产品的安全性能和质量,为现代工业的生产提供必要的保障。

二、无缝钢管检测报告的检测方法无缝钢管检测报告的检测方法有很多种,如钢管外观检测、尺寸检测、材质成分检测、物理性能检测等。

其中,超声波探伤和射线探伤是无缝钢管检测中最常用的两种方法。

超声波探伤是利用超声波在材料中传播时的声波特性,通过探伤头对材料的内部进行检测。

这种方法可以检测出管道内部的各种缺陷,如气孔、裂纹、夹杂等,具有很高的检测精度和可靠性。

射线探伤是利用射线通过被检测管道后,通过照片进行分析来判断管道内部存在的缺陷。

该方法可以检测出管道内部的各种缺陷,如气孔、裂纹、夹杂等,具有极高的灵敏度和可靠性。

三、无缝钢管检测报告的内容要素无缝钢管检测报告应该包含的内容要素十分重要,主要包括破坏性试验结果、无损检测结果、化学成分、金相结构以及技术性能等各方面的内容,全面详实地反映出无缝钢管的质量情况,为无缝钢管的使用提供保障。

其中,破坏性试验结果反映出管道的奇强抗压、抗拉等性能,是管道质量的重要评价指标。

无损检测结果反映出管道内部的缺陷情况,是管道质量的重要检测指标。

化学成分和金相结构反映出管道材料的成分和组织结构,是管道质量的重要技术参数。

无缝钢管常见缺陷分析及在线无损检测方法探讨作者:张建平来源:《科教导刊·电子版》2018年第05期摘要随着中国制造的快速的发展,无缝钢管的产量也在持续增长,对发展国民经济所起的作用日益突出。

近几年,我国钢管行业陆续建成部分钢管机组,无缝钢管的质量问题日渐突出,且随着轧管生产技术的不断发展、进步,质量问题的表现形式与种类也出现了较大变化,因此,本文对无缝钢管常见缺陷、进行了详细分析,阐述了在线无损检测方法及其应用。

关键词无缝钢管缺陷产生原因在线无损检测方法探讨1无缝钢管常见缺陷概述1.1外表面缺陷(1)折叠缺陷无规律分布。

若连铸坯表面的局部有保护渣残存,则轧管的外表面会出现较深的折叠缺陷,且呈纵向分布,表面的部分位置还会出现“掉块”现象。

轧管的折叠深度约为0.5~1mm,分布的折叠方向为40€啊?0€啊#?)大折叠缺陷纵向分布。

连铸坯的表面出现裂纹缺陷与大折叠缺陷,且呈纵向分布。

无缝钢管表面大多数的折叠深度约为1~10mm。

(3)小裂纹缺陷。

对无缝钢管进行探伤时管体的外壁存在肉眼无法观察到的表面缺陷。

无缝钢管表面存在多处小折叠缺陷,最深深度约为0.15mm,无缝钢管的表面覆有一层氧化铁,在氧化铁的下面有脱碳层,深度约为0.2mm。

(4)直线型缺陷。

无缝钢管的外表面存在直线型缺陷,具体特点为深度较浅、开口较宽、可见底、宽度一定。

无缝钢管的横截面外壁可见深度1.2内表面缺陷(1)凸包缺陷。

宏观特征:无缝钢管的内壁有随机分布的纵向小凸包缺陷出现,这些小凸包缺陷的高度约为0.2mm~1mm。

微观特征:无缝钢管横截面的内壁凸包两侧的尾部、中间及四周存在链状黑灰色夹杂物。

该类黑灰色链状物含有铝酸钙及少量复合氧化物(氧化铁、氧化硅、氧化镁)。

(2)直道型缺陷。

宏观特征:无缝钢管出现直道型缺陷,深度与宽度一定,与划痕类似。

微观特征:无缝钢管横截面内壁的划痕呈深1~2cm的凹沟形状,凹沟边缘氧化脱碳现象未出现,凹沟四周组织有金属流变与变形挤压特征,凹沟底部通常会出现定径过程中由于定径挤压而出现的微裂纹。

浅析无缝钢管生产中的无损探伤方法季晓鹏(中冶东方工程技术有限公司上海分公司,上海201203)摘要:通过对目前几种无缝管生产中常用的无损探伤方法进行分析比较,针对无缝钢管生产中对探伤设备的选择提出合理的建议;并对今后钢管无损检测研究方向提出预测。

关键词: 无损探伤,无缝钢管,方法The Study on Inspection Method Of Seamless Steel TubesJI Xiao-peng(BERIS Engineering And Research (Shanghai) Corporation ,Shanghai,201203 China)Abstract: Through the research and comparison on the inspection method of seamless steel tubes, Reasonable suggestion to the inspection device in the production of seamless steel tube is raised and forecast of research direction on the non-destructive inspection of seamless steel tube in future is made.Key words: non-destructive inspection,seamless steel tube,method前言无损探伤的检测方法有很多种,针对表面缺陷有涡流、漏磁、磁粉、渗透和目测等,可以使用超声、射线等方式进行内部探伤,最新还有声发射、声全息、远红外、中子射线、核磁共振和电磁超声等多种方式。

根据涉及到的物理性能基本可以分成几种,通过射线照射下的物理性能的方式称为射线检测(简称:RT);采用弹性波方式的称为超声检测(简称:UT)包括声全息等;利用钢铁的电磁特性的电磁检测包括磁粉(简称:MT)、涡流(简称:ET)、漏磁(简称;EMI);利用金属表面特性的渗透检测(简称:PT)。

变型横波反射法在超厚壁钢管检测中的应用摘要:现阶段,各行业对无缝钢管的质量要求越来越高,大量研究已经证实超声波无损检测技术是一种有效的检测方法。

目前,有关变型横波反射法的无损检测研究成为热点,文章主要介绍了变型横波反射法的原理和在超厚壁钢管无损探伤中的应用,具有准确率高、实用性强、应用方便等优点。

标签:超声波;无损探伤;超厚壁钢管引言在超声波探伤的基本方法中,按声耦合方式来分类,可分为接触法和水浸法两大类。

对于无缝钢管管壁的超声波探伤,目前运用最为广泛的方法是水浸法,它是将探头发射的超声波经过一定厚度的水层后再进入工件的探伤方式。

在水浸法中,对于不同壁厚的探伤方式主要有两种,一种为横波反射法,一种为变型横波反射法。

在进行超声波检测时,面对钢管壁径比t/D大于0.2的超厚壁钢管,常用的横波反射法已经不能完整地探查到钢管内壁上的缺陷。

为实现对钢管进行完整的探伤,必须保证折射横波与钢管内壁相切,所以就需要使用变型横波反射法进行探伤。

1 变型横波反射法的检测原理当t/D>0.2时,横波反射法已经无法探测到钢管内壁的缺陷,应采用特殊方法进行探伤,因此,变型横波反射法得到了应用。

其中,变型横波反射法与横波反射法的入射角就有所不同,前者的入射角要小于第一临界角α1,这样就可以保证,钢管中的横波和纵波同时存在,然后利用折射纵波在钢管外壁上产生的反射横波,进行超厚壁钢管内壁缺陷的检测。

为了获得较大折射纵波分量,角度选择小于第一临界角,这样折射纵波既能透射到管材一个壁面,又能分离出较强的反射横波投射到管材的内表面,如图1。

为了保证变型横波能探测到钢管内壁,这个角度也有它的最大值上限,根据数学推导可得由公式(1)可以看出,探头入射角的最大值,跟钢管的内外径尺寸比有直接关系。

如表1,列出了几种常见规格所允许的最大入射角[1]。

这样,就可以根据不同超厚壁钢管的尺寸来选取相应的探头,检测其内部缺陷,满足生产的需要。

无缝钢管无损检测技术的比较和研究摘要无缝钢管作为一种经济断面钢材在个别领域中得到了广泛的应用。

因此作为一种高应用价值的材料而对其无损检测的方式和理论的研究就显得尤为重要了。

通过专业仪器设备的无损检测,能够在不损坏产品的前提下,将产品内在的质量问题尽可能地检测出来,最大程度地杜绝有质量缺陷的产品出厂,有效的避免质量事故的发生。

轴类零件是机器中经常遇到的典型零件之一。

它主要用来支承传动零部件,传递扭矩和承受载荷。

轴类零件是旋转体零件,其长度大于直径,一般由同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面所组成。

根据结构形状的不同,轴类零件可分为光轴、阶梯轴、空心轴和曲轴等。

关键词:断面钢材,无损检测,专业,前提ABSTRACTSeamless steel tube as an economic profile steel in individual domain has been widely applied. Therefore, as a kind of high application value for the material of nondestructive testing and theoretical research is particularly important.Through professional equipment, can be in nondestructive testing of products do not damage, under the precondition of product the quality problem of the inner as far as possible to the greatest extent, prevent the products with quality defects, avoid quality accident.Machine shaft is frequently encountered one of the typical components. It is mainly used to support transmission parts, transmission torque and load to bear. Shaft is rotating body parts, its length greater than diameter, generally cylindrical shaft concentric cylinder, cone, bore and thread, and composed of the corresponding end. According to the structure of different shapes, can be divided into the optical axis shaft, stepped shaft, hollow shaft and the crank.KEY WORDS:section steel, nondestructive testing, professional, premise目录前言 (1)第一章无缝钢管简介 (2)1.1 无缝钢管的介绍 (2)1.2 无缝钢管的分类 (3)第二章无缝钢管的特征 (5)2.1 无缝钢管的制造工艺 (5)2.2 无缝钢管的执行标准 (6)第三章无缝钢管的性能 (8)3.1 无缝钢管的力学性能 (8)3.2 无缝钢管的热处理 (10)3.3无缝钢管质量的计算 (11)第四章无缝钢管的用途 (13)4.1 轴类零件的功用、结构特点及技术要求 (13)4.2 轴类零件的毛坯和材料 (14)第五章无缝钢管无损检测技术 (15)5.1 电磁超声波技术在钢管无损检测中的应用 (15)5.1.1 罗伦兹力机理 (15)5.1.2 磁致伸缩力机理 (15)5.1.3 电磁超声波探伤系统 (16)5.2 组合无损检测技术 (17)5.2.1 常规无损检测分析 (18)5.3 无缝钢管硬度检测 (23)参考文献 (28)附录 (30)外文资料翻译 (34)前言随着中国当前的经济形势的日趋好转,在“实现中华民族的伟大复兴”口号的倡引下,中国的制造业也日趋蓬勃发展;而无缝钢管无损检测技术已成为衡量一个国家制造业水平的重要标志之一,无缝钢管工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。

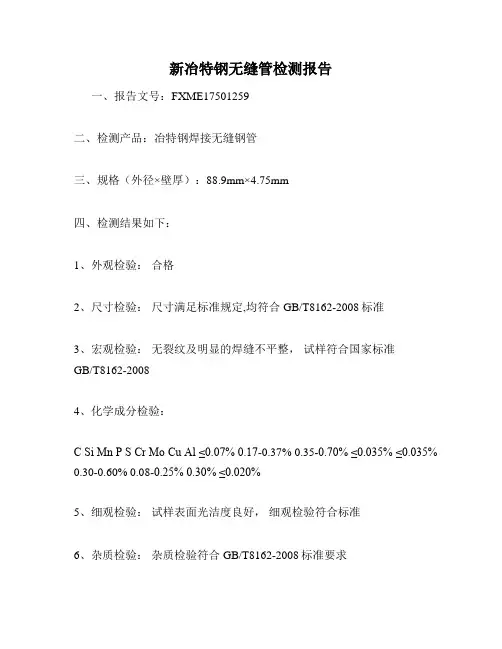

新冶特钢无缝管检测报告

一、报告文号:FXME17501259

二、检测产品:冶特钢焊接无缝钢管

三、规格(外径×壁厚):88.9mm×4.75mm

四、检测结果如下:

1、外观检验:合格

2、尺寸检验:尺寸满足标准规定,均符合GB/T8162-2008标准

3、宏观检验:无裂纹及明显的焊缝不平整,试样符合国家标准

GB/T8162-2008

4、化学成分检验:

C Si Mn P S Cr Mo Cu Al ≤0.07% 0.17-0.37% 0.35-0.70% ≤0.035% ≤0.035%

0.30-0.60% 0.08-0.25% 0.30% ≤0.020%

5、细观检验:试样表面光洁度良好,细观检验符合标准

6、杂质检验:杂质检验符合 GB/T8162-2008标准要求

7、抗拉强度和屈服强度检测:

抗拉强度满足452MPa(满足标准要求),屈服强度满足304 MPa(满足标准要求)

8、无损检测:根据GB/6314-2008标准要求无损检测完成,无损检测结果合格。

综上所述,冶特钢焊接无缝钢管检验全部合格,符合GB/T8162-2008标准要求。

种控制模式:温度模式下,系统根据设定或菜单下载的温度设定来自动控制水的流量;流量模式和手动模式,都必须输入相应的值才行。

F T是流量变送器,它直接把MV1的实际值转化为模拟量输入到PLC进行处理。

5)换向阀(divert valve)EV1、次级阀(secondary valve)EV211-EV213:EV1用来控制冷却水流向水箱或泄流槽内。

在自动模式下,系统根据HMD 信号,自动控制阀门的开与关。

EV211-213次级阀主要是控制喷嘴的水流压力使之达到最大。

在自动状态下(即在RA TIO状态),系统会根据各管路内的水压,自动有序地控制各次级阀的开或关。

6)泄压阀(flume press valve)MV2:位于换向阀的后面,用来控制水流换向到泄压槽内时的水箱回流压力。

一般情况用自动模式(即RA TIO模式),此时系统能自动地根据水流的流量(平均压力/平均流量)来计算压力设定。

7)水清扫阀(water stripper valve)EV3及空气清扫阀(air stripper valve)EV4:EV3和EV4均位于水箱的出口端,它们的功能一是清除轧件从水箱出来时带出的水,二是清除轧件表面的氧化铁皮。

当换向阀开启时,水清扫阀及空气清扫阀也会同时打开,而在换向阀关闭后它们会延时自动关闭。

3 结语MOR G AN系统在高线投产以来,运行稳定、可靠,一般情况下吐丝温度能控制在±10℃的范围内,对高线产品的质量保证起到了至关重要的作用。

但该系统也有不足之处,在温度模式下,控制不是很平稳,这主要是由冷却水压及空气压力的不平稳造成。

而在流量模式和手动模式下,控制效果相当不错。

收稿日期:20050914审稿:朱初标编辑:魏海青 浙江冶金2006年2月 第一期无缝钢管涡流探伤和漏磁探伤比较姚舜刚(浙江省特种设备检验中心 杭州 310020)摘 要:阐述了无缝钢管在轧制过程中产生的表面和内部缺陷的两种探伤方法,即涡流探伤和漏磁探伤。

无缝钢管出厂检测标准及流程说明下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!无缝钢管出厂检测标准及流程详解无缝钢管,因其独特的制造工艺和优异的性能,在建筑、石油、化工、电力等领域有着广泛的应用。

油气管道无损检测技术管道作为大量输送石油、气体等能源的安全经济的运输手段,在世界各地得到了广泛应用,为了保障油气管道安全运行,延长使用寿命,应对其定期进行检测,以便发现问题,采取措施。

一、管道元件的无损检测(一)管道用钢管的检测埋地管道用管材包括无缝钢管和焊接钢管。

对于无缝钢管采用液浸法或接触法超声波检测主要来发现纵向缺陷。

液浸法使用线聚焦或点聚焦探头,接触法使用与钢管表面吻合良好的斜探头或聚焦斜探头。

所有类型的金属管材都可采用涡流方法来检测它们的表面和近表面缺陷。

对于焊接钢管,焊缝采用射线抽查或100 %检测,对于100 %检测,通常采用X射线实时成像检测技术。

(二)管道用螺栓件对于直径> 50 mm 的钢螺栓件需采用超声来检测螺栓杆内存在的冶金缺陷。

超声检测采用单晶直探头或双晶直探头的纵波检测方法。

二、管道施工过程中的无损检测(一)各种无损检测方法在焊管生产中的配置国外在生产中常规的主要无损检测配置如下图一中的A、B、C、E、F、G、H工序。

我国目前生产中的检测配置主要岗位如下图中的A、C、D、E、F、G、H工序。

图一大口径埋弧焊街钢管生产无损检测岗位配置(二)超声检测全自动超声检测技术目前在国外已被大量应用于长输管线的环焊缝检测,与传统手动超声检测和射线检测相比,其在检测速度、缺陷定量准确性、减少环境污染和降低作业强度等方面有着明显的优越性。

全自动相控阵超声检测系统采用区域划分方法,将焊缝分成垂直方向上的若干个区,再由电子系统控制相控阵探头对其进行分区扫查,检测结果以双门带状图的形式显示,再辅以TOFD (衍射时差法)和B扫描功能,对焊缝内部存在的缺陷进行分析和判断。

全自动超声波现场检测时情况复杂,尤其是轨道位置安放的精确度、试块的校准效果、现场扫查温度等因素会对检测结果产生强烈的影响,因此对检测结果的评判需要对多方面情况进行综合考虑,收集各种信息,才能减少失误。

(三)射线检测射线检测一般使用X 射线周向曝光机或γ射线源,用管道内爬行器将射线源送入管道内部环焊缝的位置,从外部采用胶片一次曝光,但胶片处理和评价需要较长的时间,往往影响管道施工的进度,因此,近年来国内外均开发出专门用于管道环焊缝检测的X 射线实时成像检测设备。

无缝钢管常见缺陷产生原因分析及对在线无损检测的影响张忠文发布时间:2021-12-13T10:51:39.572Z 来源:《城市建设》2021年10月下30期作者:张忠文[导读] 随着我国工业、制造业生产加工技术水平逐渐提升,在产品生产阶段使用的设备与技术取得了前所未有的进展,对我国工业领域的推动作用十分明显。

天津钢管集团股份有限公司张忠文天津市东丽区摘要:随着我国工业、制造业生产加工技术水平逐渐提升,在产品生产阶段使用的设备与技术取得了前所未有的进展,对我国工业领域的推动作用十分明显。

进年来,我国钢管加工领域的需求逐渐提升,在快节奏生产加工的同时也发现了其中存在的问题。

无缝钢管加工的缺陷众多,严重影响钢管生产加工的质量水平,不利于企业成长。

在本文的研究中将针对无缝钢管生产加工阶段常见的缺陷进行分析,并提出在线无损检验的有效方式,力求能够为企业的生产及加工工作提供借鉴和参考。

关键词:无缝钢管;缺陷;产生原因;在线无损检测近年来,我国钢管产业的发展速度较快,且取得了相对理想的阶段性进展,有效提升了钢管行业在世界范围内的影响力,为我国生产加工行业带来了丰厚的经济效益。

但是在生产加工中,钢管行业缺少便捷可行的检验方式,导致钢管生产加工中经常受到质量问题的影响,不利于钢管行业稳定、持续发展。

鉴于此,需要将钢管生产中易出现的缺陷问题进行总结,并且提出行之有效的检验措施,助力我国钢管行业的稳步推进。

1无缝钢管常见缺陷1.1外表面缺陷1.1.1折叠缺陷无规律分布外观上会出现连铸胚上深度较大的折痕,并且折痕的方向呈纵向分布,钢管表面会出现大量“掉块”的现象,内部露出深灰色的块状物质。

在钢管外部出现的折痕深度基本上为0.5mm-1.00mm,分布折痕的方向在钢管全场的40cm-60cm之间。

1.1.2大折叠缺陷纵向分布连铸坯的表面出现裂纹缺陷与大折叠缺陷,钢管表面的折痕深度约为1mm-10mm,对折痕进行化学分析能够看出其中含有大量的氧化铁,并且折痕的内部与周围并未出现其他形式的缺陷。

特殊零部件无损检测限制说明公司技术部、生产部:近年来,生产任务较重,无损检测的范围、种类也很繁多,有些产品的零部件在技术要求和工艺要求上已超出了标准范围和实际检测能力,无法按现有手段进行检测。

根据探伤室现有设备能力,本着尽可能满足图纸要求的原则,对不能检测和部分不能检测的情况,作如下说明。

1.RT:1.1 插入式接管与筒体或封头相焊的焊缝,只要接管端部与内壁齐平的可进行RT。

当端部伸出10mm以上时,无法进行。

斜插管与筒体的角焊缝,可进行可探部位的RT(夹角处无法进行)。

1.2 安放式接管与筒体或封头相焊的角焊缝,接管内径≥100mm时,可进行RT。

当两接管间距较小时(如:螺纹锁紧式换热器的管箱与接管相焊的角焊缝),视实际情况可进行可探部位的RT;接管内径小于100mm时,无法进行RT。

1.3 接管直接与筒体相焊后再从中间钻孔的焊缝,无法进行RT。

1.4 其他有结构限制(如:夹套、内件、管束等遮挡)的部位,视实际情况再确定是否能进行RT。

无法进行RT时,探伤室会及时反馈。

2.UT检测:2.1 碳素钢、低合金钢锻件:JB/T4730.3-2005要求筒形和环形锻件应增加横波检测,但对于内外经之比小于0.8的,因为不符合标准要求,故不能进行周向检测;有些环形锻件轴向长度小,且厚度大,轴向横波检测时探头没有足够的检测面,故无法作。

对于以上两种情况,建议取消横波检测。

要求横波检测的锻件,订货时在锻件轴向长度或厚度上,应留有一定的余量,以便加工横波检测时的对比试块。

2.2 奥氏体钢锻件:因JB/T4730.3-2005规定奥氏体钢锻件斜探头的检测需合同双方商定,况且斜探头检测难度很大。

因此一般不进行斜探头检测。

2.3 弯管UT:某些弯管进料时为无缝管材,制造时要煨弯、组焊和检测。

工艺要求组焊前按管材标准进行UT。

由于该类弯管的规格及材料种类较多,来不及加工对比试块,有的也无余量。

因此建议物供部门在订货合同上附加UT合格证,取消制造中的原材料UT.对无法取消的,建议只进行纵波检测。