对讲机外壳注塑模具设计与仿真研究

- 格式:doc

- 大小:11.95 KB

- 文档页数:2

毕业设计(论文)开题报告题目:对讲机上盖塑料模具设计系别专业机械设计制造及其自动化班级姓名学号导师2019年11月18日图2.1塑件三维图2.2塑件零件图(3)拟定模具设计方案(4)确定模具的设计方案,进行模具整体设计;(5)主要部件设计计算及校核并绘制塑料件零件图与模具装配图;(6)编写设计说明书。

2.2拟定方案及方案分析在开题和做开题报告之间的这段时间里,完成了塑件准备和塑件三维的绘制及塑件二维零件图的绘制。

通过对塑件结构以上分析,拟定以下可供参考方案:方案类别方案一方案二方案三分型面位置塑件上表面塑件下表面塑件下表面型腔数目一模两腔一模四腔一模两腔浇口形式侧浇口侧浇口点浇口抽芯机构斜导柱+滑块斜推杆斜导柱+滑块推出系统推板推杆推杆以下是对各个方案的优缺点进行分析:①教材中分型面时一般应遵循以下几项基本原则:1)分型面应选在塑件外形最大轮廓处;2)便于塑件顺利脱模,尽量使塑件开模时留在动模一边;3)保证塑件的精度要求;4)满足塑件的外观质量要求;根据以上原则,结合塑件本身结构,分析分型面最佳位置,对于此类盒盖产品,通常选在塑件的下表面最大轮廓处做为模具设计分型面,本次模具设计的分型面也在下表面,如图所示分型面位置②型腔数目的确定:型腔数目是由塑性制件的生产批量、质量控制要求、塑件的形状尺寸、及所选用的注射机的技术规范等条件综合考虑。

大多数小型件常用多型腔注射模,此处生产批量为中批量生产,综合考虑生产批量,此塑件体积虽然很大,但是单个塑件需要设置多达5处侧抽芯机构,分布在三个侧壁上,只能采用一模一腔和一模两腔,但是一模一腔效率比较低,所以选择一模两腔。

③浇口形式:浇口按形式和大小分,直接浇口,侧浇口,点浇口,护耳式浇口。

塑件模具设计型腔结构采用的一模2腔,塑件本身表面质量要求不高,而且侧浇口常用于一模多腔的模具,所以采用侧浇口比较好。

④在分析塑件分型面位置的时候已经提到,塑件上的5个侧凹,需借助侧抽芯成型该结构,由于都属于外侧抽芯,采用斜导柱+滑块即可成型,斜推杆常用于成型内抽芯,所以不适合,所以采用斜导柱+滑块成型。

对讲机盒盖塑料模具设计中期报告1. 引言1.1 项目背景与意义随着通讯技术的迅速发展,对讲机作为重要的通信工具,被广泛应用于公共安全、交通运输、户外作业等多个领域。

对讲机盒盖作为对讲机的关键部件之一,其质量直接影响到对讲机的整体性能和用户体验。

而塑料模具设计是对讲机盒盖批量生产的关键环节,具有高效、精密、低成本等优点。

本项目的开展,旨在提高我国对讲机盒盖塑料模具设计水平,满足日益增长的市场需求,降低生产成本,提高产品质量,增强企业竞争力。

1.2 报告目的与内容安排本中期报告旨在总结项目前期工作,阐述对讲机盒盖塑料模具设计要求、设计方案及分析、关键技术研究等内容,同时指出当前存在的问题,提出改进措施和下一步工作计划。

报告内容安排如下:1.对讲机盒盖塑料模具设计要求2.设计方案及分析3.模具关键技术研究4.模具设计中期成果展示5.存在问题与改进措施6.结论通过本报告,希望能够为我国对讲机盒盖塑料模具设计提供有益的参考和启示。

2 对讲机盒盖塑料模具设计要求2.1 产品概述对讲机盒盖作为通信设备的重要组成部分,其质量直接影响到对讲机的使用性能及用户体验。

盒盖采用塑料材质,具有轻便、耐磨损、抗冲击等特点。

在模具设计中,需充分考虑产品的功能需求、外观设计以及生产效率等因素,确保模具设计合理且高效。

2.2 模具设计基本要求1.模具结构应简单、合理,便于制造、调试和维护。

2.模具应具有良好的成型性能,确保产品尺寸精度和表面质量。

3.模具应具备较高的生产效率,降低生产成本。

4.模具设计应符合我国相关标准和行业规定。

2.3 技术指标与验收标准1.产品尺寸精度:模具应保证产品尺寸在±0.2mm以内。

2.产品表面质量:无明显的成型缺陷,如气泡、裂纹等。

3.模具寿命:模具应满足至少30万次成型周期。

4.生产效率:单周期成型时间不超过3秒。

5.模具安全性:符合国家相关安全生产标准,确保生产过程中的人身安全和设备完好。

基于UG的电话机机座下盖塑料模具设计与仿真分析基于UG的电话机机座下盖塑料模具设计与仿真分析ﻭﻭﻭ摘要:模具在国民经济中占有重要地位,其生产技术水平的高低,己成为衡量1个国家产品制造水平高低的重要标志.为了进行注塑过程的CAE模拟,本文先根据实物用UG软件进行实体建模,再用UG下的注塑模具向导模块进行模具设计,最后对电话机底座壳体的前壳部的实体CAD模型进行了有限元网格的划分和修改.塑料熔体的充填、流动和模具的冷却等是注塑过程中几个重要的过程。

在注塑过程中,各种工艺参数如压力、温度、时间等都是影响塑料制品质量高低的重要因素。

本文采用CAE软件Idflow对充填、流动和模具的冷却等过程进行了模拟分析。

根据模拟分析结果,对注塑工艺参数进行了修改和优化,得出了比较合理的工艺参数,设计了电话机壳体的模具。

关键词:模具; UG ;CADﻭﻭAccording to UG telephone machine thelower cover enjection lddesignand imitate trueanalysisﻭﻭAbstract: ld industry occupies an imrtant place inthe national economy. The level of the ld manufacturing techuesh asbee a sigficant symbol of nationalmanufacturing. At the same time, this papercanvasses the CAE software1ldflow and its application in engineering. In order to apply the ldflow, this paper enlarges the plasticmaterials database andestablishes a localplastic materials databasewhich lay a foundation of setting our own d omestic one.For the uld plastics CAEanalysis, this papercarrie son division and dification of thenet of the puter’sforeelement CADdel。

毕业设计(论文)(成教)题目:院 (系):专业:姓名:学号:指导教师:毕业设计(论文)任务书摘要分析了电话机外壳上盖的塑件工艺特点,介绍了电话机外壳上盖注射成型模结构及模具的工作过程。

重点介绍了电话机外壳上盖注射模结构的设计方法。

分析和阐述了模芯零件的选材、热处理工艺,电话机外壳上盖的塑件的结构要素,塑件的尺寸公差和精度的选择,塑件的体积和质量的计算方法。

此电话机外壳注射模设计的结构特点是点浇口形式的单分型面的注射模。

经过生产验证,该模具结构设计巧妙,操作方便,使用寿命长,塑件达到技术要求。

关键词:电话机外壳上盖; 注射模;Abstract : The technological characteristics of the above shell of telephone were analyzed. The die structure and working process of injection forming were introduced. The design methods of injection structure of above shell of telephone were mainly introduced. The selection of material for mould core ,the heat treatment of mould ,the main parts of structure of the spare parts of the plastics of the above shell of telephone ,the selection of size tolerance and accurate degree of the spare parts of the plastics ,the calculate method of volume and quality of the spare parts of the plastics were analyzed and stated. The structure peculiarity of the project is simple minutes to touch the runner shape the standard injecting ,and the cross range is whipped the rush pith and is injected the standard. Production proved that the mould structure was designed cleverly ,the mould can be operated easily ,the service life of mould is long and plastic parts products meet technical requirement.Keywords : Above Case of Telephone Shell ; Injection Mould ;目录第1节塑件工艺分析 (3)第2节模具设计要点 (5)第3节模具结构设计 (7)第4节模具结构零件设计 (7)第5节型腔的设计 (9)第6节注射机的选择 (13)第7节排气 (16)第8节冷却系统 (17)第9节脱模机构 (18)第10节模具结构及工作过程 (19)第11节模具的按装说明 (22)第12节模具的特点 (22)参考文献 (23)电话机外壳上盖注射模的设计塑料成形性能塑料是以高分子量的合成树脂为主要成分,在一定条件下(如温度,压力等)可塑制成一定形状且在常温下保持形状不变的材料。

对讲机后盖注塑模具设计对讲机作为一种常见的通讯工具,使用范围广泛,如行车、野外探险、警用、消防等行业。

而对讲机后盖注塑模具的设计则是制造对讲机过程中不可或缺的一部分。

因此,对讲机后盖注塑模具设计的重要性不言而喻。

一、对讲机后盖的用途对讲机的外部结构,前面板是关键部分,但后盖也有它的用处。

首先,对讲机后盖可以起到防尘、防水和防震的作用,具有保护对讲机内部元件的重要任务。

其次,后盖还提供一个打开的便利,方便维修人员对对讲机内部进行检修或维护工作。

因此,在对讲机的整体设计中,后盖的结构和材质至关重要。

其中,注塑技术在后盖制造过程中广泛应用。

二、注塑模具的种类注塑模具是在生产注塑制品时必不可少的设备之一,用于将众多的塑胶料熔化后,通过高压力注射成形。

在对讲机后盖制造中,应根据实际需要,设计不同的注塑模具。

1. 普通注塑模这种模具适用于制造简单的产品形状和结构,并且生产效率高。

但需要注意的是,模具材质应根据生产的对讲机后盖材料类型进行选择,以确保生产出的产品质量。

2. 薄壁注塑模由于对讲机后盖主要为薄壁产品,因此需要使用针尖式注塑模具,通过提高注射速度和模具温度,能够有效减少毛刺和缺陷的产生。

3. 双色注塑模双色注塑模具在生产对讲机后盖时也有广泛应用,可以通过选择不同颜色的塑料料片,注塑出具有不同功能和美观的产品。

这样的模具通常包含注塑模具和转盘模两部分。

三、注塑模具设计要点在设计对讲机后盖注塑模具时需要注意以下要点:1. 模具结构设计模具结构设计应该清晰明了,逐步分段,从而方便生产过程控制和维护。

2. 空气排气设计在注塑过程中,空气往往会被困在模具中,导致气泡和其他缺陷的产生。

因此,在注塑模具设计中,要合理设置排气通道,以有效地解决空气排出问题。

3. 温度控制设计模具通过加热来加热塑料,减轻模具和塑胶的变形及增加模具出现气泡的机会,所以温度控制非常重要。

对于对讲机后盖注塑模具而言,温度控制应该合理考虑,从而确保注塑过程的平稳进行。

对讲机后盖注塑模具设计一、引言在电子产品制造行业中,注塑模具在产品的生产过程中起着至关重要的作用。

对讲机作为一种常见的通讯工具,其后盖作为保护电子元件的重要结构,需要采用注塑模具来完成生产。

本文将对对讲机后盖注塑模具设计进行详细阐述,并且提供一些设计中需要考虑的要点。

二、注塑模具设计要点1. 材料选择在对讲机后盖注塑模具设计中,材料的选择是非常关键的。

合适的材料可以保证模具的耐磨性和稳定性,从而提高模具的使用寿命和生产效率。

常用的注塑模具材料包括钢铁、铝合金、高强度塑料等。

钢铁具有较高的强度和硬度,适用于对讲机后盖的注塑模具设计。

同时,根据具体的要求,可以选择不同的钢铁材料,如优质合金钢、精密异型冷模具钢等。

2. 结构设计对讲机后盖注塑模具的结构设计需要考虑以下几个方面:•模具的整体结构:模具的整体结构应该简洁合理,方便制造和使用。

同时,需要考虑到后期模具的维护和保养,保证模具的长时间稳定运行。

•模腔的设计:模腔的设计是保证注塑制品质量的关键。

合理的模腔设计可以减少产品缺陷和废料率。

此外,需要结合对讲机后盖的形状和尺寸,设计合适的模腔结构。

•出料系统:出料系统是指产品从模具中取出的过程,包括取料机构和顶出机构。

对讲机后盖注塑模具设计时,需要合理设计出料系统,以保证产品的顺利脱模。

3. 冷却系统设计冷却系统设计是注塑模具设计中的重要环节。

合理的冷却系统设计可以有效地控制模具温度,提高注塑成型的效率和产品质量。

在对讲机后盖注塑模具设计中,冷却系统应该位于模具的核心部位,以确保模具温度的均匀分布。

同时,需要注意冷却系统的布局和通道设计,以提高冷却效果并减少产品的变形。

4. 模具表面处理模具表面处理是注塑模具设计的关键环节之一。

合适的表面处理可以提高模具的耐磨性和降低摩擦系数,从而减少模具磨损和延长使用寿命。

一般而言,对讲机后盖注塑模具的表面处理可以采用硬质铬镀、氮化处理或喷硬化等方式。

这些表面处理方法可以有效地提高模具的硬度和耐磨性,同时减少模具生产中的粘连现象。

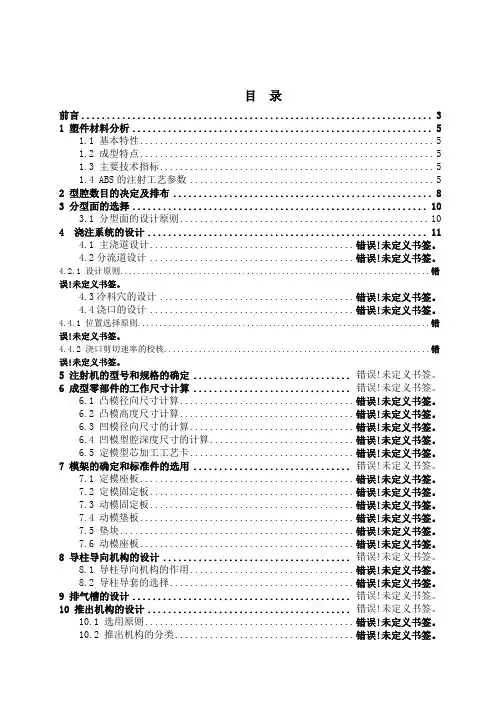

目录前言 (3)1 塑件材料分析 (5)1.1 基本特性 (5)1.2 成型特点 (5)1.3 主要技术指标 (5)1.4 ABS的注射工艺参数 (5)2 型腔数目的决定及排布 (8)3 分型面的选择 (10)3.1 分型面的设计原则 (10)4 浇注系统的设计 (11)4.1 主浇道设计........................................ 错误!未定义书签。

4.2分流道设计........................................ 错误!未定义书签。

4.2.1 设计原则.......................................................................错误!未定义书签。

4.3冷料穴的设计...................................... 错误!未定义书签。

4.4浇口的设计........................................ 错误!未定义书签。

4.4.1 位置选择原则...................................................................错误!未定义书签。

4.4.2 浇口剪切速率的校核.............................................................错误!未定义书签。

5 注射机的型号和规格的确定 .............................. 错误!未定义书签。

6 成型零部件的工作尺寸计算 .............................. 错误!未定义书签。

6.1 凸模径向尺寸计算.................................. 错误!未定义书签。

6.2 凸模高度尺寸计算.................................. 错误!未定义书签。

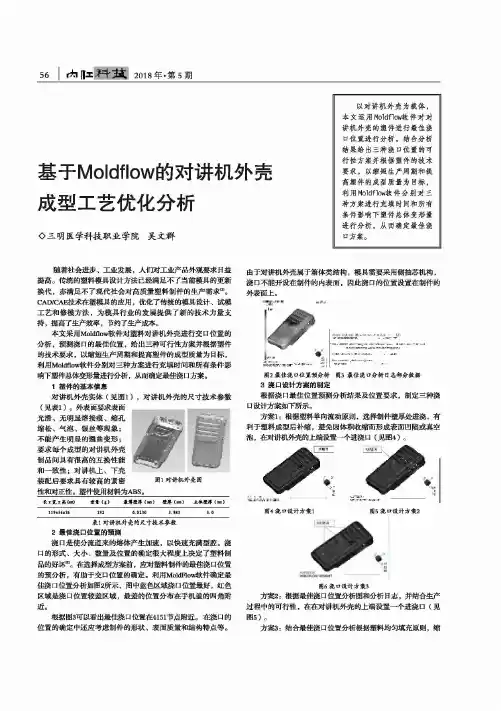

56 士枯科試 2018年•第5期基于Moldflow 的对讲机外壳 成型工艺优化分析◊三明医学科技职北学院吴文群以对讲机外壳为载体, 本文运用Moldflow 软件对对 讲机外壳的塑件进行最佳浇 口位置进行分析,结合分析 结果给出三种浇口位置的可 行性方案并根据塑件的技术 要求,以缩短生产周期和提 高塑件的成型质量为目标, 利用Moldflow 软件分别对三 种方案进行充填时间和所有 条件影响下塑件总体变形量 进行分析,从而确定最佳浇 口方案。

随着社会账:D K 展,人们对品外■求日益 提髙。

传统的塑料模具设计方法已经满足不了当前模具的更新 换代,亦满足不了现代社会对高质置塑料制件的生产需求B l 。

CAD /CAE 技术在塑模具的应用,优化了传统的模具设计、试模 工艺和修模方法,为模具行业的发展提供了新的技术力量支 持,提高了生产效率,节约了生产成本。

本文采用Moldflow 软件对塑料对讲机外壳进行交口位置的 分析,预测浇口的最佳位置,给出三种可行性方案并根据塑件 的技术要求,以缩短生产周期和提高塑件的成型质量为目标,利用Moldflow 软件分别对三种方案进行充填时间和所有条件影 响下塑件总体郷*行分析,从赚定最佳绕口方案。

1塑件的基本傕息对讲机外壳实体(见图1),对讲机外壳的尺寸技术参数 (贼1)。

外表面要求表面 光滑、无明显熔接痕、缩孔 缩松、气泡、银丝等现象;不能产生明显的翘曲变形;要求每个成型的对讲机外壳 制品间具有很高的互换性能 和一致性;对讲机上、下壳 装配后要求具有较高的紧密 性和对正性。

塑件使用材料为ABS 〇长I 宽X 高too )*4 (g )最薄壁厚丨壁厚(m m )主体壁厚 <態)119x 5<z 3f im0.82303.9833.0表1对讲机外壳的尺寸技术参数2最佳浇口位置的预测浇口是使分流道来的培体产生加速,以快速充满型腔。

浇 口的形式、大小、数量及位置的确定很大程度上决定了塑料制 品的好坏明。

收音机外壳精密塑料模具的设计与制造【优秀】(文档可以直接使用,也可根据实际需要修订后使用,可编辑推荐下载)本科毕业设计(论文)(小初号,宋体,加粗,居中)题目:收音机外壳精密塑料模具的设计与制造(二号,宋体,加粗居中)院(系):工业中心专业:机械设计制造及其自动化班级:学生:学号:指导教师:××××年××月(四号,宋体、居中)收音机外壳精密塑料模具的设计与制造摘要塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本论文介绍了注射成型的基本原理,对注塑产品提出了基本的设计原则,详细介绍了注射模具分型面的选择,浇注系统、温度调节系统和顶出系统的设计过程,并对模具强度要求做了说明。

设计成型零部件以及设计合理的推出机构。

对设计进行验证主要是对注射机的相关重要参数进行验证,包括模具闭合厚度、模具安装尺寸、模具开模行程、注射机的锁模力等。

在校验合格后,进行成型零件加工工艺过程的制定,既要保证塑件的质量,又要兼顾经济性。

最后则是模具的装配环节,包括制定装配步骤、明确注意事项等。

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理;通过对AutoCAD的学习,可以建立较简单零件的零件库,从而有效的提高工作效率。

关键词:注射模;成型零件;分型面AbstractPlastic industry is grows now one of quickest industry classes in the world, but casts the mold is development quick type, therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance.This design introduced the injection takes shape the basic principle, to cast the product to propose the basic principle of design; Introduced in detail Divides the profile 、the cold flow channel injection evil spirit mold pours the system, the temperature control system and goes against the system the design process, and has given the explanation to the mold intensity request. Design shaped parts,reasonable drawing mechanism and so on.The design should be certification.Primarily related to the injection machine of important parameters for the certification including die close thickness sizes,the name distance,injection machine of the die draw force and so on.After Qualified in check,the molding parts machining process design must ensure that the quality of Supervision taking into account the economy.Final assembly is part of the mold,which including the design of assembly steps,clear proceeding required attention.Through this design, may to cast the mold to have a preliminary understanding, notes in the design certain detail question, understands the mold structure and the principle of work; Through to the PROGRAM study, may establish the simple components the components storehouse, thus effective enhancement working efficiency.Key word:Injection mold;Shaped parts;Divides the profile目录1绪论 (6)1.1课题的背景和现实意义............... 错误!未定义书签。

手机壳注塑模具设计及仿真1.确定产品需求:首先需要明确手机壳产品的需求,包括尺寸、形状、材料等方面的要求,这些要求将会对模具设计产生影响。

2.绘制产品草图:根据产品需求,绘制产品的草图,包括外形和内部结构等方面。

这些草图将作为模具设计的基础。

3.模具结构设计:根据产品草图,设计模具的结构。

手机壳注塑模具通常包括上模具、下模具、侧模板、顶针、顶针座等部分。

在设计模具结构时,需要考虑产品的开模方式、脱模方式、废料排出等因素。

4.模具零件设计:根据模具结构设计,进行模具零件的具体设计。

模具零件包括模板、拉杆、顶针、翻板、定位销等部分。

在设计模具零件时,需要考虑零件的材料选择、尺寸精度、加工工艺等因素。

5.仿真分析:进行模具的仿真分析,包括注塑工艺分析、模具流道分析、模具结构强度分析等。

通过仿真分析,可以评估模具的合理性和可行性,发现并解决可能存在的问题。

模具仿真分析主要包括以下几个方面:1.注塑工艺分析:通过仿真软件可以模拟注塑过程中的材料流动、充填模具的情况,以评估充填时间、充填压力、充填速度等参数的合理性,预测可能出现的缺陷,如短充、翘曲、气泡等。

2.模具流道分析:模具流道是将塑料熔体引导到模具腔内的通道,其设计合理与否对于产品的注塑质量具有重要影响。

通过仿真软件,可以优化流道设计,使得熔体在流道中保持稳定的流动状态,减少熔体的剪切、温度分布不均等问题。

3.模具结构强度分析:模具在使用过程中要承受高压力和高温的作用,所以模具的结构强度是非常重要的。

通过仿真软件,可以模拟模具在注塑过程中的受力情况,包括模板的变形、拉杆的应力等。

通过分析受力情况,可以判断模具是否存在强度不够、变形过大等问题。

总之,手机壳注塑模具设计及仿真是一项复杂的工艺,需要综合考虑产品需求、模具结构设计、模具零件设计等因素。

通过合理的设计和仿真分析,可以提高手机壳产品的质量和性能,同时降低模具开发和生产成本。

对讲机后壳注射模设计

赵雪妮;章明

【期刊名称】《模具工业》

【年(卷),期】2006(32)12

【摘要】通过对对讲机后壳的使用要求以及工艺分析,确定零件的生产方案并设计了三次分型注射模具。

外表面侧凹用滑块抽芯,内表面2处倒钩用斜推杆及通过控制运动方向的特殊斜推杆成型。

实践证明,模具设计合理,完全满足客户要求,取得了良好的经济效益。

【总页数】3页(P47-49)

【关键词】注射模;三分型面;斜推杆;倒钩

【作者】赵雪妮;章明

【作者单位】陕西科技大学机电学院

【正文语种】中文

【中图分类】TQ320.662

【相关文献】

1.基于UG灯罩后壳注射模设计 [J], 李明亮;刘泳壮;顾琪;陆从相

2.MoldFlow软件在50英寸LED平板电视机后壳注射模设计中的应用 [J], 陈垂根;杨海明

3.大型音响后壳注射模设计 [J], 田书竹

4.手机电池后壳注射模设计 [J], 郭晓

5.基于UG NX 8.0的电暖扇后壳注射模设计 [J], 黄伯有

因版权原因,仅展示原文概要,查看原文内容请购买。

对讲机注射模设计管理论文近年来,对讲机已成为社会中不可或缺的通信工具,被广泛应用于警察、消防员、工程人员等人群中。

而对讲机注射模的设计管理则是保证对讲机生产质量的关键一环。

本文将对对讲机注射模设计管理进行探讨。

一、对讲机注射模对讲机注射模指对讲机塑胶外壳的注射成型模具。

由于对讲机具有轻便、方便等特点,因此对其注射模具的严格要求是必不可少的。

其模具的设计既需要满足对讲机的使用效果和生产效率,还要考虑成本控制等方面。

二、注射模设计1.模具设计的基本原则在注射模设计时,应按照以下原则进行设计:(1)保证对讲机的外观效果通过改善注射模的加工和设计,在寻找对讲机外壳材料的最佳比例和比例时,可以保证对讲机外观的高质量和一致性。

(2)提高生产效率并控制成本在设计注射模的时候,需要选择高效的注射设备和注射设备的其他材料,以保证注射模能够实现更快的生产效率,并控制生产成本。

(3)考虑模具的寿命注射模的质量需要经过严格检验,以保证其寿命和使用寿命。

因此,在模具设计时,必须根据预期使用寿命和材料的质量选择合适的设计方案和模具材料。

2.设计的要素在设计注射模时,需考虑以下要素:(1)材料选择:在材料选择时,应根据对讲机实际应用和需求选择合适的材料,保证对讲机质量和注射模质量,以及降低成本。

(2)减少模具时间:通过设计更强的标准材料和注射模具,可以有效提高模具制造的速度,缩短时间。

(3)尽可能减少模具锁定时间:减少锁定时间的最好方式是减少模具结构的复杂性。

通常,完全开放式模具是最快的,但仅适用于生产更简单的产品。

3.质量监控质量监控是评估注射模质量的关键。

我们需要在整个过程中进行标准的质量监控和改进,仔细观察每个制造过程,以确保注射模质量得到保证,同时降低产品缺陷率和维修保养率。

三、模具管理模具管理是注射模生产的重要部分,主要任务是确保制造过程的质量,并持续改进。

模具管理包括梳理注射模的设计和生产过程,制定维护计划和维护标准,规避现有的问题,并制定应对计划。

摘要针对对讲机后盖进行了注塑模具设计。

通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对注塑机的选择及有关参数的校核、模具的分型面、浇注系统、模具成型部分的结构、推出系统、冷却系统进行了设计。

同时运用三维pro/E制图软件绘制该模具,与平面图相比更具立体感。

关键词:注塑模具;浇注系统;冷却系统;校核AbstractThis topic is mainly for radio shell mold design, plastic parts through the process of analysis and comparison to the final design an injection mold. Process from the product structure on the subject of, specific mold structure to the sub-surface of the mold, pouring system, the mold forming part of the structure, launch systems, cooling systems, injection molding machine of choice and the parameters of the calibration, are detailed design.At the same time drawing zhe molds use to three-dimensional mapping program of pro/E,this computer graphics system has the impasto compared to the plain view drawing.Key words:injection mold;system of gating;system of cooling;checking.目录摘要 (I)Abstract (II)第1章绪论 (1)1.1模具工业的应用概况 (1)1.2我国塑料模具工业的发展概况 (2)第2章方案选择 (4)2.1注射模的组成与分类 (4)2.1.1注射模的组成 (4)2.1.2注射模的分类 (5)2.2塑件成型工艺分析 (5)2.2.1注射模的设计方法与研究现状 (5)2.2.2塑件分析 (6)2.2.3制品材料的成形特性与工艺分析 (8)2.3注射成型机的选择 (10)2.3.1注射量的计算 (10)2.3.2浇注系统凝料体积的初步估算 (10)2.3.3注射机的选择 (10)2.4分型面设计 (11)2.4.1分型面作用、形式和设计原则 (11)2.4.2分型面的确定 (12)2.5型腔设计 (14)2.5.1型腔数目的确定 (14)2.5.2型腔排列形式的确定 (15)2.5.3 型腔壁厚尺寸的确定 (15)2.6模具结构形式的设计 (15)2.7模具材料的选用 (18)第3章部件的设计计算 (19)3.1浇注系统设计 (19)3.1.1 浇注系统的设计原则 (19)3.1.2主流道的设计 (19)3.1.3分流道的设计 (21)3.1.4浇口设计 (23)3.1.5冷料穴与拉料杆设计 (24)3.2成型零件工作尺寸的计算 (25)3.2.1定模板及其支撑板 (25)3.2.2动模板及其支撑板 (26)3.2.3垫块 (27)3.2.4导向机构 (28)3.2.5侧向抽芯机构: (28)3.3推出机构的设计 (29)3.3.1推出机构的设计原则 (29)3.3.2推出机构的分类 (30)3.3.3推出力的计算 (30)3.3.4推出零件尺寸的确定 (31)3.3.5推杆位置的确定 (32)3.4冷却回路设计 (33)3.4.1冷却系统的设计原则 (33)3.4.2 冷却水路的形式 (33)d与总长度l) (34)3.4.3冷却计算(水道的直径w第4章校核 (37)4.1注射量的校核 (37)4.2 锁模力校核 (37)4.3最大注射压力的校核 (38)4.4最小模厚的校核: (38)4.5推出零件的强度和刚度校核 (38)4.6冷却水流动状态——Re的校核 (39)结论 (40)致谢 (41)参考文献 (42)CONTENTSAbstract (II)Chapter 1 Introduction (1)1.1 Plastic mould (1)1.2 Injection mould development situation at home and abroad (2)Chapter 2 Selection of scheme (4)2.1 Injects mould composition and the classification (4)2.1.1 The form of Injection mould (4)2.1.2 The sort of Injection mould (5)2.2 The analysis of plastic molding process (5)2.2.1 Injects mould design method and the situation (5)2.2.2 The analysis of plastic (6)2.2.3 Product material formed characteristic and process (8)2.3 Injection maxhine (10)2.3.1 Calculation of injection quantity (10)2.3.2 The volume estimate of material gating system (10)2.3.3 The injection (10)2.4 The selection parting surface (11)2.4.1 The design principles of selection parting (11)2.4.2 The selection parting surface (12)2.5 Design of the cavity (14)2.5.1 The number of cavity (14)2.5.2 The arrangement of cavity (15)2.5.3 The arrangement of cavity (15)2.6 The form of mould structure (15)2.7 Mould materials chosen (18)Chapter 3 Parts of the design and calculation (19)3.1 Design gating system (19)3.1.1 The design principles of design gating system (19)3.1.2 Design of the mainstream (19)3.1.3 Design of the shunting (21)3.1.4 Design of the runner (23)3.1.5 Design of cold material point (24)3.2 Calculation of molding parts size (25)3.2.1 Calculation of the cavity (25)3.2.2 Calculation of the cores (26)3.2.3 Block (27)3.2.4 Design of orientation and position (28)3.2.5 To the side core agencies: (28)3.3 Design of launch institutions (29)3.3.1 The design principles of launch institutions (29)3.3.2 the sort of launch institutions (30)3.3.3 Calculation of stripping force (30)3.3.4 Promotes the components size the determination (31)3.3.5 A position to determine (32)3.4 Selection of formwork (33)3.4.1 The design principles of cooling system (33)3.4.2 The form of cooling system (33)3.4.3 Design of orientation and position (34)Chapter 4 Checking (37)4.1 Checking of full shot (37)4.2 Checking of the clamping force (37)4.3 Checking of pressure (38)4.4 Checking of thickness (38)4.5 Checking of putting strength (38)4.6 Checking of Re (39)Conclusion (40)Thanks (41)References (42)第1章绪论1.1 模具工业的应用概况模具工业是制造业中的一项基础产业,是技术成果转化的基础,同时本身又是高新技术产业的重要领域,在欧美等工业发达国家被称为“点铁成金”的“磁力工业”;美国工业界认为“模具工业是美国工业的基石”;德国则认为是所有工业中的“关键工业”;日本模具协会也认为“模具是促进社会繁荣富裕的动力”,同时也是“整个工业发展的秘密”,是“进入富裕社会的原动力”。

摘要本次设计主要是收音机后盖塑件的模具设计。

首先分析塑件工艺结构,了解塑件的技术要求,测量塑件尺寸,绘制塑件图,选用ABS材料,设计出一模一腔的塑料模具。

同时,详细叙述了设计过程如何分析塑件制品的结构、性能,确定成型方案,成型部分的设计,导向机构、浇注系统、顶出机构、排气、冷却系统等。

本套模具设计通过三维软件Pro/E对其造型,分析以及建模。

使用solidworks进行组装,并详细介绍了一套塑料模具设计的全部过程。

关键词:型腔;型芯;塑料模具;分型面; ABSABSTRACTThis design is mainly the mold design of plastic parts of radio back cover.First of all, the craft structure of plastics parts should be analyzed and the technical requirements of plastic parts should be mastered. Next is measuring the sizes of those parts and drawing plastic parts diagram. The last one is the selection of ABS material, designing a model of a cavity and a plastic mold.At the same time, how to analyze the structure and function of plastic products and how to determine forming program during the design process are described in details in this thesis, including the design of forming part, guiding mechanism, pouring system, ejector mechanism, cooling system and so on.This set of mould is analyzed and modeled by three-dimensional software Pro / E . It is installed through the use of Solid Works. This paper also introduces the whole process of designing a set of plastic mold exhaustively.Key word:Cavity; Type core; Plastic mold; Parting surface; ABS目录1 绪论 (1)1.1 课题来源及意义 (1)1.2 模具在加工工业中的地位 (1)2 塑件工艺分析与注射机工艺参数 (4)2.1 塑件工艺结构分析 (4)2.2 塑料材料的成型特性与工艺参数 (5)2.2.3 ABS的注塑工艺参数 (6)2.3 脱模斜度的确定 (7)2.4 注射量的计算 (7)2.5 锁模力的计算 (7)2.6 注射机型号的确定 (8)2.7 注射机工艺参数的校核 (8)2.7.1 注射量的校核 (8)2.7.2 开模行程的校核 (8)3 模具结构零部件的设计 (10)3.1 制件在模具中的分布 (10)3.1.1 型腔的布置 (10)3.1.2 分型面的选择 (10)3.2 注射模架确定 (10)3.3 浇注系统的设计 (11)3.3.1 确定浇口形式及位置 (11)3.3.2 主流道的设计 (12)3.3.3 分流道设计 (13)3.3.4 冷料穴设计 (14)3.3.5 排气槽的设计 (14)3.4 合模导向机构的设计 (14)3.4.1 导柱导向机构 (15)3.4.2 导套设计 (15)3.5 推出机构的设计和计算 (15)3.5.1 设计原则 (15)3.5.2 推出力的计算 (16)3.5.3 脱模机构的选用 (17)3.5.4 浇注系统凝料脱出机构 (17)3.6 外侧抽芯机构 (18)3.6.1 斜导柱设计 (18)3.6.2 滑块设计 (19)3.6.3 导滑槽设计 (19)3.7 内侧抽芯机构 (19)3.8 冷却系统的设计 (20)3.9 模具的开合模动作 (21)4 成型零部件的设计和计算 (23)4.1 成型零部件的结构设计 (23)4.2 成型零部件工作尺寸计算 (24)4.2.1 成型零部件的性能要求 (24)4.2.2 型腔、型芯工作部位尺寸的确定 (24)4.3 成型零部件的强度与刚度计算 (26)5 模具三维示意图 (28)6 总结 (30)7 致谢 (31)参考文献 (32)附录 (35)1 绪论1.1 课题来源及意义本课题来自日常生活中常见的塑料制品。

目前,随着塑料工业迅猛发展,塑料制品已遍布到现代工业和日常生活的每个角落。

塑料模具工业已经有了空前的发展。

塑料模具行业成为国家工业发展的重要基础行业,各种先进技术广泛应用于模具行业。

为了了解塑件的制造过程,模具设计过程,本论文以前盖为例,系统地分析了注塑模的设计过程,并运用三维CAD工具Pro-E 软件绘制塑件零件图,建立模具装配模型。

本文综述了国内外注塑模研究成果,提出了我国注塑模的发展方向;根据制品的图纸及其使用性能,选择了塑料的牌号及注射成型的方法;分析了塑件的性能及尺寸精度;阐述了塑料的性能,成型特性及工艺参数;选择了成型设备及模具各个部件的材料;论文重点讨论了模具结构设计的详细过程,包括进料系统设计、成型零部件的工作尺寸计算及结构设计与强度计算、合模导向结构设计、顶出脱模结构设计、排气结构设计、冷却系统设计。

在Pro-E环境下,将三维零件模型进行装配建模。

关键词塑件;注射模具;模具设计和制造;Pro-E;CAD/CAMAt present, with the fast and abroad development of the plastic industry, Application of the plastic products is becoming more and more common in industry and our daily life. Now,great progress has been made in the industry of plastic mold. Plastic mould industry has become an important part of the national industry that advanced manufacturing technology should be applied deeply and wildly. In order to understand the manufacturing process of plastic mold and know how to design injection mould, the characteristic of the upper plate of the Remote control and the process of designing the plastic mold are analyzed systematically in the thesis. The part models, assembly model are established by Pro-E software of 3D mold design.Research results of the home and abroad are summarized and then developmental direction of the injection mould is brought forward in the thesis。

对讲机外壳注塑模具设计与仿真研究

随着社会进步、工业发展,人们对工业产品外观要求日益提高。

这使得各个行业对成型塑料制件的生产模具提出了更高的要求,传统的塑料模具设计方法已经满足不了当前模具的更新换代,亦满足不了现代社会对高质量塑料制件的生产需求。

为适应用户对模具制造的高精度、低成本、短交货期的要求,模具设计软件化、数控化已成为主流趋势。

为了完成制造强国的目标,我国更加重视和加大投入发展模具工业,主要发展方向聚焦在大型、微型、高效、精密、自动化、高质量等先进模具设计和制造能力的提升。

本文以对讲机外壳为研究对象进行模具CAD/CAE/CAM技术的应用研究,利用UG8.0软件创建对讲机外壳三维实体模型,利用CAD完成模具装配图和零件图的绘制。

结合对讲机外壳的的结构特点及要求,为使塑件成型后顺利的从模具型腔内取出,模具采用了 4面侧向抽芯机构和内侧抽芯机构相结合。

模具结构合理、结构紧凑、操作简单、工作平稳、冷却效果好、能实现自动化生产、效率高、满足塑件成型精度要求、成本低。

利用UG软件根据对讲机外壳的特点设计出模具各零部件结构的三维模型。

结合生产经验和注射模理论知识,对模具的浇注系统、冷却系统、侧向分型与抽芯机构、脱模机构等进行了详细的结构设计,给出三维实体模型和模具的总装配图。

利用Moldflow软件的MPI/Fow模块对制品进行CAE分析,主要包含成型温度、翘曲变形分析、冷却分析。

最后利用正交试验设计方法对优化后的参数进行实际成型验证,获得合理的成型工艺参数和模具结构。