浮法玻璃生产线的制作流程

- 格式:pdf

- 大小:121.54 KB

- 文档页数:9

浮法玻璃成型工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!浮法玻璃成型工艺流程浮法玻璃是一种广泛应用于建筑、汽车、电器等领域的高级玻璃制品。

浮法联合车间玻璃生产工艺流程窑头料仓的混合料经两台斜毯式投料机推入熔窑,熔窑以重油为燃料烧油将配合料熔化成玻璃液,再经澄清、均化、冷却后通过玻璃液流入锡槽成型。

在流道上没有安全闸板和调节闸板。

并没有板宽流量控制装道。

玻璃液在锡液面上自摊平,展开,再经机械拉引挡边和接边机的控制,形成所需要的玻璃带,然后被拉引出锡槽,经过渡辊合,进入退火窑。

为避免锡液氧化,锡槽内空间充满氮氢保护气体。

进入退火窑的玻璃带在退火窑内,严格按照制定的退火温度曲线进行退火,使玻璃的残余应力控制在要求范围内。

出退火窑的玻璃带随即进入冷端。

玻璃带在冷端经过切割掰断,加速分离、掰边、纵掰纵分后,通过斜坡道,并经吹风清扫,然后进入分片线,人工取片装箱包装堆垛成品由叉车送人成品库。

在冷端机组中,预留了洗涤干燥,缺陷自动检测、喷粉和中片自动取板装箱堆垛设备的位置。

生产线上设有紧急落板、掰边、欠板落板三个落板装置。

使型不合格板不进入切割区。

使掰不合格的板不进入装箱堆垛区。

经破碎和搅碎的碎玻璃通过1#胶带输送机由生产线后部向前部输送,送到2#胶带机上运至退火切裁工段厂房外侧的3#胶带输送机上。

正常生产时,3#胶带输送机顺转将碎玻璃送入4#胶带输送机,经提升机进入窑头碎玻璃仓仓内碎玻璃由电振给料机送出经电子秤称量。

然后撒到配合料胶带输送机上送窑头料仓。

生产不正常时过多的碎玻璃由3#胶带输送机逆转送入碎玻璃堆场。

分片处和成品库产生的少量碎玻璃由人工运送到碎玻璃堆场。

堆场的碎玻璃由装载车运到碎玻璃地坑处经破碎后由提升机进入室外碎玻璃储仓。

使用埋单仓下电振给料机送入4#胶带输送机送往窑头碎玻璃仓使用。

熔窑燃油各项指标参数:熔制温度曲线;液面高度投料速度由中央控制系统自动控制。

锡槽玻璃成型温度曲线;玻璃液流量;拉引速度;玻璃带宽度和厚度由中央控制系统自动控制。

退火窑玻璃带退火温度曲线和冷却速度,各项指标参数由中央控制.浮法玻璃生产工艺是平板玻璃生产中最先进的生产工艺,而玻璃熔窑是浮法玻璃生产工艺中重要的热工设备,其能耗占生产线总能耗的70%以上。

超薄浮法玻璃生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!揭秘超薄浮法玻璃的神奇生产工艺流程超薄浮法玻璃,以其优良的光学性能、平整度和均匀性,广泛应用于电子显示屏、太阳能电池、光学仪器等领域。

玻璃厂浮法生产线工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!玻璃厂浮法生产线工艺流程主要包括以下几个步骤:1. 原料制备:需要准备好生产玻璃所需的原料,如石英砂、纯碱、石灰石、长石等。

筒述浮法平板玻璃工艺流程-回复浮法平板玻璃是一种常见的工程玻璃材料,广泛应用于建筑、汽车、家电等方面。

它的制造工艺主要包括原材料准备、熔化、成型、退火和检测等步骤。

下面将详细介绍浮法平板玻璃的工艺流程。

第一步:原材料准备浮法平板玻璃的原材料主要有石英砂、纳碱石灰等。

首先,将这些原材料按一定比例混合,并经过粉碎和筛分处理,确保原料的均匀性和纯度。

准备好的原材料将被称为“痘痘料”。

第二步:熔化熔化是制造浮法平板玻璃的关键步骤。

首先,将痘痘料放入一座大型焊炉中,并逐渐加热到约1500摄氏度的温度,使痘痘料熔化成玻璃液。

随后,通过控制炉膛的温度和加热时间,以及通过底部控制玻璃液的流动速度,确保玻璃液的均匀性和稳定性。

第三步:成型在熔化完成后,玻璃液将流入一个称为浮融槽的巨大池中。

浮融槽的底部涂有锡,使得玻璃液能够在上面浮动,形成匀厚的玻璃带。

然后,通过调整浮融槽和玻璃液的温度,控制玻璃带的宽度、厚度和平整度。

第四步:退火在成型后,玻璃带还需要经过退火处理。

退火是将玻璃带在高温条件下保温一段时间,以使内部应力得到释放,强化玻璃的物理和力学性能。

这里的高温可以达到约600-650摄氏度,并且延续几小时以上,具体的退火工艺会根据玻璃的种类和规格而有所不同。

第五步:检测最后一步是对制成的平板玻璃进行质量检测。

这一步通常包括外观检测、尺寸测量、力学性能测试、光学性能测试等。

只有通过了严格的检测标准,才能保证所制造的玻璃产品能够满足客户的要求并投入市场。

总结:浮法平板玻璃的制造工艺流程可以简化为原材料准备、熔化、成型、退火和检测。

这些步骤任何一个环节的失误都可能会影响玻璃的质量和性能。

因此,在实际生产中,需要严格控制每个环节的参数和操作,并不断提升工艺技术,以保证所生产的玻璃产品的质量和稳定性。

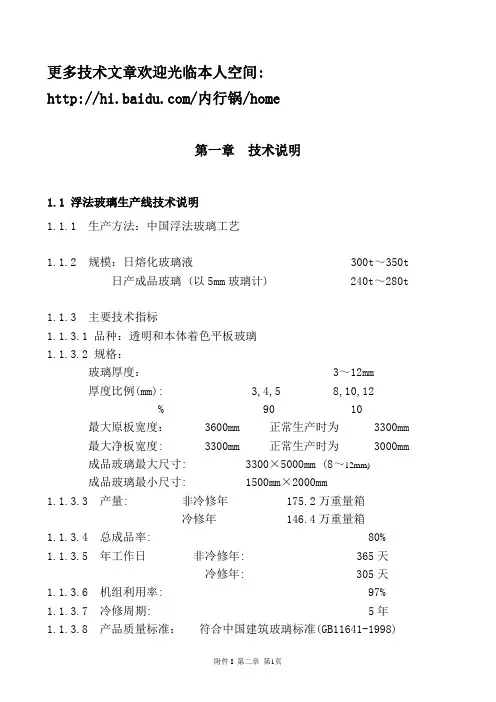

更多技术文章欢迎光临本人空间:/内行锅/home第一章技术说明1.1 浮法玻璃生产线技术说明1.1.1 生产方法:中国浮法玻璃工艺1.1.2 规模:日熔化玻璃液 300t~350t日产成品玻璃 (以5mm玻璃计) 240t~280t1.1.3 主要技术指标1.1.3.1 品种:透明和本体着色平板玻璃1.1.3.2 规格:玻璃厚度: 3~12mm厚度比例(mm): 3,4,5 8,10,12% 90 10 最大原板宽度: 3600mm 正常生产时为 3300mm最大净板宽度: 3300mm 正常生产时为 3000mm成品玻璃最大尺寸: 3300³5000mm (8~12mm)成品玻璃最小尺寸: 1500mm³2000mm1.1.3.3 产量: 非冷修年 175.2万重量箱冷修年 146.4万重量箱1.1.3.4 总成品率: 80%1.1.3.5 年工作日非冷修年: 365天冷修年: 305天1.1.3.6 机组利用率: 97%1.1.3.7 冷修周期: 5年1.1.3.8 产品质量标准:符合中国建筑玻璃标准(GB11641-1998)1.1.4 三大热工设备技术指标1.1.4.1 熔窑熔窑主要经济技术指标1、熔化量 300~350t/d2、熔化率 1.80t/ m2.d3、熔化面积 196 m24、熔化部面积 293.51 m25、末对小炉中心线外1米至冷却部末端面积 F=271.77 m26、玻璃液热耗 7327KJ/Kg(1800Kcal/Kg)7、池深 1200mm8、小炉对数 6对9、燃料消耗量 67t/d(窑老期73.7t/d)1.1.4.2锡槽锡槽主要工艺技术指标生产能力 300~350t/d玻璃原板量大宽度 3600mm生产玻璃厚度范围 3~12mm玻璃液进锡槽温度 1050~1100玻璃液出锡槽温度 600~610℃锡槽总长 45.6m锡容量~120t装机功率 3490KW锡槽冷修周期 5年耗水量 300t/d宽段长 27.8m窄段长 14.8m收缩段长 3.0m宽段外宽 7.5m窄段外宽 5.0m1.1.4.3 退火窑退火窑主要工艺技术指标生产能力300~350t/d玻璃原板最大宽度3600mm生产玻璃厚度范围3~12mm玻璃板进口处温度600±10℃玻璃板出口处温度~70℃总长87.75m内宽 4.3m电加热功率~588KW1.1.5 原料技术说明1.1.5.1 主要原料技术指标:●硅砂颗粒度:≤ 0.7mm水份:≤5%SiO2含量≥98.7%Fe2O3含量≤0.09%合格散装料进厂1.1.5.2 长石、白云石、石灰石均以合格袋装粉料进厂纯碱、芒硝、碳粉均以防潮袋装进厂1.1.5.3 原料储存1) 硅砂储存于硅砂库或堆棚内。

本书较系统地叙述了浮法玻璃生产从原料制备、电子称量及混合、玻璃熔制、浮法成型、玻璃退火到玻璃切割包装等工艺过程的特点及其控制原理和要求;并着重介绍了浮法玻璃生产的主要设备——电子称量混合系统、熔窑、锡槽、退火窑和切装系统的工作原理、结构形式、材质选用及其主要的设计要求和计算。

同时,对浮法玻璃生产中出现的问题,简要地作了理论分析,并介绍了处理的方法。

此外,叙述了锡槽用保护气体的制备和净化处理及其输送和配气的要求。

本书可供从事平板玻璃工业的设计、生产、教学和科研人员参考。

第一章绪论第一节浮法工艺的产生一、概述二、浮法工艺的产生三、浮法工艺的优点第二节浮法玻璃的发展概况一、国外浮法玻璃的发展概况二、我国浮法玻璃的发展概况第三节浮法玻璃成型工艺的特点一、成型时不需克服玻璃自身的重力二、可以充分发挥玻璃表面张力的作用三、玻璃带横向温度均匀四、可以比较容易地生产特薄和特厚玻璃五、成型过程中温度降落慢、拉引速度快六、避免了玻璃结晶缺陷、作业周期长七、板宽加大比较容易八、可以在线生产镀膜玻璃九、容易实现切装机械化自动化十、可以比较容易地生产特大片玻璃第二章原料工艺及其技术装备第一节浮法玻璃的化学成分一、玻璃中各种氧化物的作用二、浮法玻璃的化学成分第二节原料的质量要求一、浮法玻璃对原料化学组成的要求二、浮法玻璃对原料粒度组成的要求三、浮法玻璃对原料中难熔矿物含量的要求第三节原料均化一、原料均化系统二、物料均匀性的评价和计算三、均化类型及堆取料方式第四节贮料仓一、物料在贮仓中流动现象二、整体流仓斗第五节配合料的制备一、配料过程的设备及其功能二、配合料的混合三、配合料制备过程的控制系统第三章浮法玻璃成型原理第一节玻璃的粘度一、粘度的定义及其作用二、温度和成分对玻璃粘度的影响三、玻璃粘度的计算方法第二节玻璃的抛光原理一、抛光的概念二、表面张力三、成型特性和平衡厚度四、玻璃液表面波的特性及其衰减第三节拉薄原理一、拉薄的适宜粘度二、拉薄方法三、自由拉薄过程分析四、控制拉薄过程分析第四节厚玻璃生产原理第四章锡槽中的物理化学反应第一节金属浮抛液一、金属浮抛液的选择二、锡的性质第二节锡槽中的化学反应一、玻璃液与耐火材料之间的化学作用二、氧化还原反应三、锡的化合物对玻璃质量的影响第三节保护气体成分和质量要求一、保护气体成分二、保护气体消耗量三、保护气体纯度的理论计算第四节锡槽中的离子交换反应一、产生离子交换反应的机理二、离子交换反应及其产生的影响第五节氢和氧对形成“雾点”的影响第五章浮法玻璃的成型工艺第一节浮法玻璃的成型方法一、6mm玻璃的生产二、薄玻璃的生产三、厚玻璃的生产第二节锡槽日常操作一、引头子二、砸头子三、换流槽(唇砖)四、换闸板五、加锡六、清锡渣七、锡的存放第三节锡槽的附属设施一、拉边机二、直线电机三、八字砖四、挡边轮五、冷却器六、扒渣机第四节锡槽生产指标及操作注意事项一、锡槽生产指标二、锡槽操作注意事项第六章玻璃熔窑第一节玻璃熔窑的发展概况第二节熔窑的结构一、投料池的结构和尺寸二、熔化部尺寸的确定及其结构三、卡脖和冷却部的结构四、小炉和蓄热室的结构五、烟道和烟囱第三节燃烧器的选型及其安装布置一、概述二、燃烧器的设计选型及其要求三、重油燃烧器的安装位置四、天然气燃烧器的布置安装方式及其要求五、几个值得注意的问题第四节玻璃熔窑用耐火材料一、窑体侵蚀的一般机理二、各部位耐火材料的选择和要求第五节熔窑的节能途径一、提高熔化率是熔窑节能最有效的途径二、改进蓄热室结构、提高蓄热效能三、熔窑保温第六节熔窑的生产操作及其控制一、概述二、投料方式与液面控制三、熔窑的燃烧控制四、熔窑压力的检测和控制五、换向系统六、冷却风系统第七章锡槽第一节概述第二节锡槽尺寸的确定一、锡槽的热平衡二、锡槽面积计算公式的推导三、锡槽尺寸的确定四、计算举例和说明五、锡槽的工艺分区六、锡槽的深度第三节锡槽的结构和材质一、槽体二、顶盖三、胸墙四、钢结构五、入口端六、出口端第四节锡槽热工制度一、玻璃在锡槽中浮抛冷却过程的传热问题二、玻璃带在锡槽中冷却过程的表面热流三、玻璃带的表面温度与介质温度的关系四、玻璃带在锡槽中的冷却速度问题第五节锡槽电功率的计算和分配一、锡槽烘烤加热二、锡槽保温加热三、锡槽生产加热四、燃气辅助加热第六节锡槽电加热元件和温度控制一、电加热元件的选择二、三相硅碳棒的特性及其安装要求三、铁铬铝电阻丝的特性及其安装要求四、锡槽的温度控制第八章玻璃退火窑第一节概述一、玻璃退火的定义和目的二、玻璃中内应力的成因和检验方法三、玻璃退火的标准第二节玻璃退火温度的确定一、阿达姆斯和威廉逊法二、玻璃退火上限温度的近似计算三、根据玻璃化学成分计算退火温度四、计算举例和说明第三节玻璃退火工艺制度的计算一、加热均热预退火区(A区)二、重要冷却区(B区)三、冷却区(亦称后退火区,C区)四、热风循环强制对流冷却区(Ret区)五、室温风强制对流冷却区(F区)六、举例计算和说明第四节退火窑的结构和传动一、退火窑结构概述二、钢壳体的退火窑结构三、退火窑辊道及其传动装置第五节退火窑的温度制度及其控制一、退火的温度制度二、退火窑的温度控制第六节玻璃在退火中出现的问题和处理方法一、玻璃带上下表面不对称冷却二、玻璃带横向温度不均匀三、玻璃板横向温度不对称分布四、玻璃在退火中出现的缺陷和处理方法第七节退火窑的热工计算一、退火窑加热系统的设计计算二、退火窑冷却系统的设计计算三、冷却风管的布置和风机选型第九章冷端设备及其自动控制和玻璃的储存第一节工艺对冷端设备的要求一、概述二、冷端工艺流程第二节冷端设备的功能和结构一、概述二、冷端各项设备的功用、结构、性能和特点三、浮法玻璃检测装置四、玻璃的切裁系统五、浮法玻璃表面保护六、玻璃的堆垛与装箱第三节冷端自动控制系统一、概述二、切割区控制系统三、输送堆垛区控制系统四、碎玻璃系统的控制第四节玻璃的储存(成品库)一、成品库的面积二、成品库装备三、其他要求第十章保护气体第一节氮氢混合气的制备和净化一、氮和氢的物化性质及其在保护气体中的作用二、氮、氢气的制备方法三、氮气的制备——空气分离法四、水电解制氢五、氨分解制氢六、氢的净化第二节保护气体的输送和混合一、保护气体的输送二、保护气体的混合。

TCO玻璃生产工艺及设备本文主要介绍了TCO玻璃生产工艺过程和TCO玻璃生产线的主要设备及其功能。

标签:TCO;玻璃;工艺;设备0 引言TCO部是浮法玻璃的深加工车间,有一条超白玻璃镀膜生产线,该生产线用于生产具有一定导电能力的薄膜电池基板玻璃。

1 TCO玻璃生产工艺TCO玻璃生产线主要由玻璃预处理、上片、磨边、清洗、加热、镀膜、再加热、退火、冷却、在线检测、喷粉、下片等生产工序组成。

TCO玻璃生产工艺过程分述如下:1.1 玻璃预处理玻璃预处理设备由切割机、玻璃清洗干燥机组成。

大片玻璃由装有吸盘的上片机送到上片台上;对于小片玻璃,则可由人工上片至上片台。

玻璃清洗过程主要包括普通水清洗和空气干燥。

玻璃清洗为连续进行,首先采用一般清水清洗,分冷热水二道,其中热水清洗水温35℃~45℃。

预处理后存放等待镀膜。

1.2 磨边与清洗(1)本工艺磨边为湿法磨边。

由上片机将玻璃片放在输送辊台上,进入第一次磨边,磨长边;转向后第二次磨边,磨短边。

(2)清洗分为两次,第一次使用自來水清洗,第二次使用去离子水清洗。

清洗过后将玻璃烘干。

1.3 加热本工艺采用格拉司通加热炉,格拉司通加热炉是目前世界上最为先进的加热设备,整个炉体内部各个点的温差不大于2度,保证玻璃在加热过程中受热均匀,为镀膜做准备。

两次再加热是为了保持工艺温度。

1.4 镀膜本工艺镀膜分为两种,一种是镀氧化硅膜,另一种是镀TCO膜。

氧化硅膜层直接镀在玻璃基板表面,TCO膜层镀在氧化硅膜层上。

镀膜臂将原料融合成气溶胶,在常压600度高温的情况下均匀的镀在玻璃上。

1.5 光谱性能检测在玻璃前、后处理,镀膜和过渡层沉积等工序均实现了全线在线检测、实时数据采集和自动形成图表,自主设计生产线各环节的自动控制软件及工艺窗口,实现生产线的全线自动控制。

1.6 卸片、包装、入库镀膜后的玻璃由机械或人工卸片,根据检验结果分类包装。

2 TCO玻璃生产设备2.1 TCO镀膜设备TCO部的核心设备是镀膜设备,由Beneq公司提供,由三层镀膜设备以及原料混合、供应设备组成。

浮法玻璃生产工艺流程浮法玻璃生产,是由各种原料混合后制成配合料,然后将合格的配合料送入玻璃熔窑,在1500~1600度温度范围内,经过融化、澄清、均化和冷却等环节获得均匀的玻璃液。

玻璃液经过流道、流槽进入充满氮、氢保护气体的锡槽,锡槽中盛有熔融状态的金属锡,由于玻璃的密度比锡液密度小,玻璃液浮在锡液表面如同油浮在水上。

然后完成玻璃液的自然摊平、展薄、抛光、冷却后,玻璃带经过渡帽台托起离开锡槽进入退火炉中退火冷却。

退火后的玻璃带引到工作台进行切割、包装,就得到了我们常见的平板玻璃。

一、浮法玻璃熔窑浮法玻璃熔窑是浮法玻璃生产线的三大热工设备之一,通过先进的技术能大大地提高生产力。

浮法玻璃熔窑的全氧燃烧技术:浮法玻璃熔窑全氧燃烧技术是在浮法玻璃熔制过程中利用浓度为90%以上的氧气代替空气与重油或者天然气等燃料进行燃烧,全氧燃烧技术与传统的玻璃熔窑空气燃烧技术相比,具有节能、可大幅度降低NOX和粉尘等有害物质的排放量以及熔化率高等显著特点,被誉为玻璃熔化技术发展历史上的第二次革命。

二、浮法玻璃锡槽锡槽是浮法玻璃生产工艺的成型部分,也是浮法玻璃生产过程的三大热工设备之一。

温度在1050-1100。

C的玻璃液从流液道流入锡槽内的锡液面上,玻璃液在锡液表面上进行摊平、抛光,经机械拉引、挡边和浮法玻璃拉边机的控制,形成所要求宽度和厚度的玻璃带,并在前行中逐渐冷却至600。

C左右时由过渡辐台托起离开锡槽进入退火窑中退火。

中国洛阳浮法锡槽的主要特点是采用窄流槽、前宽后窄的槽体主体结构形式和使用过渡辐台等,是中国洛阳浮法技术的核心。

对锡槽的要求(1)气密性:目的是为了防止锡槽中的锡液氧化后污染玻璃液。

(2)锡槽的可调性:包括纵向和横向的温度、玻璃液流量、玻璃带在锡槽中的形状和尺寸、锡液对流、保护气体纯度、成分和分配量等的调节与控制。

a—玻璃液流量的调节:通过调节节流闸板的开度来实现。

b—白加热元件的调节:一般用于调节锡槽的横纵口温度曲线。

浮法玻璃一窑两线工艺流程英文回答:The float glass process is a widely used method for manufacturing flat glass sheets. It involves two production lines running simultaneously in a single glass furnace. Let me explain the process in detail.First, the raw materials, such as silica sand, soda ash, limestone, and dolomite, are mixed together and melted in the furnace at a temperature of around 1600°C. This molten glass is then poured onto a bath of molten tin, which acts as a liquid mirror. The glass floats on top of the tin, hence the name "float glass."As the glass floats on the tin bath, it spreads out and forms a continuous ribbon. The thickness of the glass is controlled by the speed at which it is pulled out of the furnace. The glass ribbon then goes through a series of rollers to ensure its smoothness and uniform thickness.Once the glass ribbon has solidified, it is transferred to the annealing lehr, where it is slowly cooled to relieve any internal stresses. This process is crucial to ensure the glass's strength and durability.After annealing, the glass ribbon is cut intoindividual sheets of desired sizes. These sheets are then inspected for any defects or imperfections. Any defective sheets are rejected, while the good ones move on to the next stage.The next stage involves further processing of the glass sheets, such as grinding, polishing, and coating. These processes are carried out to meet specific requirements for different applications, such as architectural glass, automotive glass, or solar panels.Once the sheets are processed, they are packed and prepared for shipment to customers. The finished glass products are then used in various industries, including construction, automotive, electronics, and solar energy.中文回答:浮法玻璃是一种广泛使用的制造平板玻璃板的方法。

浮法玻璃生产工艺浮法玻璃是一种广泛应用于建筑、汽车、电子、光学等领域的高品质玻璃。

它具有平整度高、透光性好、耐热、耐腐蚀等优点,因此被广泛应用于各种领域。

浮法玻璃的生产工艺是一项复杂的过程,需要经过多道工序才能得到高品质的玻璃产品。

本文将介绍浮法玻璃生产工艺的基本原理、工艺流程、关键技术和未来发展趋势等方面。

一、基本原理浮法玻璃生产工艺是利用玻璃的高温熔融状态和液态特性,在一定条件下将玻璃液均匀地浮在锡液上,形成一层均匀的玻璃膜。

玻璃膜在锡液上自由流动,逐渐降温凝固,最终形成一块平整、透明、硬度高的玻璃板。

浮法玻璃生产过程中,玻璃液和锡液之间形成的界面称为浮法槽,玻璃板从浮法槽的一端进入,经过一系列处理后从另一端出口。

二、工艺流程浮法玻璃的生产工艺主要包括原材料准备、玻璃熔制、浮法成型、冷却、切割和检验等过程。

下面将具体介绍每个工艺环节的主要流程。

1. 原材料准备浮法玻璃的主要原料是石英砂、碳酸钠、石灰石、铝矾土等。

这些原料经过混合、研磨、筛分等处理后成为玻璃熔料。

同时,还需要准备锡液、氧化铝、硼酸、氟化物等辅助材料。

2. 玻璃熔制将准备好的原料放入玻璃窑中进行熔融,熔融温度一般在1500℃左右。

在熔融过程中,要控制玻璃的成分、温度、气氛等参数,以确保玻璃质量的稳定性和均匀性。

3. 浮法成型将熔融的玻璃液从玻璃窑中倒入浮法槽中,浮法槽内填充有锡液。

玻璃液在锡液表面形成一层均匀的玻璃膜,然后在锡液上自由流动,逐渐降温凝固。

在浮法成型过程中,需要控制浮法槽的温度、厚度、速度等参数,以确保玻璃板的平整度和透明度。

4. 冷却玻璃板从浮法槽中出口后,经过一段时间的冷却,使其逐渐凝固成硬的玻璃板。

在冷却过程中,需要控制温度、湿度等参数,以确保玻璃板的质量和稳定性。

5. 切割和检验玻璃板经过冷却后,需要进行切割和检验。

切割过程中,玻璃板被分割成不同尺寸的玻璃板。

检验过程中,对玻璃板的平整度、透明度、硬度等进行检测,以确保玻璃板符合质量标准。

图片简介:本公开涉及一种浮法玻璃生产线,包括锡槽(1)、退火窑(2)以及位于所述锡槽(1)和所述退火窑(2)之间的过渡辊台(3),其中,还包括用于密封所述过渡辊台(3)的密封室(4),所述锡槽(1)的出口端(11)和所述退火窑(2)的入口端(21)分别位于所述密封室(4)内并与所述过渡辊台(3)相连。

通过密封室的设置将过渡辊台完全封闭,与外界环境隔离,不受外界环境变化波动的影响,从而能够保持稳定的操作环境,保证玻璃基板的生产品质。

技术要求1.一种浮法玻璃生产线,包括锡槽(1)、退火窑(2)以及位于所述锡槽(1)和所述退火窑(2)之间的过渡辊台(3),其特征在于,还包括用于密封所述过渡辊台(3)的密封室(4),所述锡槽(1)的出口端(11)和所述退火窑(2)的入口端(21)分别位于所述密封室(4)内并与所述过渡辊台(3)相连。

2.根据权利要求1所述的浮法玻璃生产线,其特征在于,所述密封室(4)由耐热阻燃材料制成。

3.根据权利要求2所述的浮法玻璃生产线,其特征在于,所述耐热阻燃材料为玻璃和/或钢材。

4.根据权利要求1所述的浮法玻璃生产线,其特征在于,所述密封室(4)上开设有用于更换所述过渡辊台(3)内辊子(31)的操作门。

5.根据权利要求1所述的浮法玻璃生产线,其特征在于,所述过渡辊台(3)位于所述密封室(4)的中心位置,所述密封室(4)的外侧壁由第一侧壁(41)、第二侧壁(42)、第三侧壁(43)以及第四侧壁(44)依次拼接构成,所述过渡辊台(3)分别与所述第一侧壁(41)和所述第三侧壁(43)的间距在0.5m~3m,与所述第二侧壁(42)和所述第四侧壁(44)的间距在1m~3.5m。

6.根据权利要求1所述的浮法玻璃生产线,其特征在于,所述密封室(4)与所述锡槽(1)和所述退火窑(2)连通处分别填充有耐火棉。

7.根据权利要求1-6中任意一项所述的浮法玻璃生产线,其特征在于,所述密封室(4)上连通有废气回收装置(5)。

8.根据权利要求7所述的浮法玻璃生产线,其特征在于,所述废气回收装置(5)包括相互连通的收集管(51)和废气处理池(52),所述收集管(51)与所述密封室(4)相连通,并且所述收集管(51)中设置有排风设备(7)。

9.根据权利要求8所述的浮法玻璃生产线,其特征在于,所述收集管(51)包括连通到所述密封室(4)顶壁(45)上的多个吸气导管(511)以及连通到所述废气处理池的排气导管(512),所述吸气导管(511)内设置有吸气设备(6),所述排气导管(512)内设置有所述排风设备(7)。

10.根据权利要求8所述的浮法玻璃生产线,其特征在于,所述收集管(51)的材料为不锈钢。

11.根据权利要求1-6中任意一项所述的浮法玻璃生产线,其特征在于,所述密封室(4)内设置有用于检测其温度和压力的检测设备(8),所述浮法玻璃生产线还包括用于朝向所述密封室(4)通风的送风设备(9)以及用于控制所述送风设备(9)的风量和风温的控制设备(10),所述检测设备(8)与所述控制设备(10)电连接,所述控制设备(10)与所述送风设备(9)电连接。

12.根据权利要求11所述的生产线,其特征在于,所述检测设备(8)包括分别用于检测所述密封室(4)内压力的压力传感器(81)和检测所述密封室(4)温度的温度传感器(82)。

13.根据权利要求11所述的生产线,其特征在于,所述送风设备(9)的送风管道设置有缓冲罐(20)。

技术说明书浮法玻璃生产线技术领域本公开涉及浮法玻璃生产领域,具体地,涉及一种浮法玻璃生产线。

背景技术对于浮法玻璃生产线来说,工艺大致分为溶解、澄清、成型、退火,其中,成型的设备为锡槽,退火的设备为退火窑,连接锡槽和退火窑的设备为过渡辊台。

一般浮法玻璃生产中在过渡辊台处会通入二氧化硫,用于解决玻璃表面的锡点、污斑、锡划伤等缺陷,这就要求过渡辊台具有较高的工艺稳定性。

由于过渡辊台作为连接锡槽与退火窑的工艺设备,其内部环境不仅受到锡槽内废气及退火窑气流的影响,还会受到外部环境的气流扰动的影响,其内部压力、温度很难保证平稳。

过渡辊台控制参数波动大,一方面会影响到玻璃基板的退火质量;另一方面还会造成过渡辊台内部压力、温度不稳定、气流紊乱,使二氧化硫对玻璃表面保护不完全,从而形成玻璃表面的锡点、污斑、锡划伤等缺陷。

实用新型内容本公开的目的是提供一种浮法玻璃生产线,该生产线的过渡辊台与外界分隔,不受外界环境变化的影响。

为了实现上述目的,本公开提供一种浮法玻璃生产线,包括锡槽、退火窑以及位于所述锡槽和所述退火窑之间的过渡辊台,其中,还包括用于密封所述过渡辊台的密封室,所述锡槽的出口端和所述退火窑的入口端分别位于所述密封室内并与所述过渡辊台相连。

可选地,所述密封室由耐热阻燃材料制成。

可选地,所述耐热阻燃材料为玻璃和/或钢材。

可选地,所述密封室上开设有用于更换所述过渡辊台内辊子的操作门。

可选地,所述过渡辊台位于所述密封室的中心位置,所述密封室的外侧壁由第一侧壁、第二侧壁、第三侧壁以及第四侧壁依次拼接构成,所述过渡辊台分别与所述第一侧壁和所述第三侧壁的间距在0.5m~3m,与所述第二侧壁和所述第四侧壁的间距在1m~3.5m。

可选地,所述密封室与所述锡槽和所述退火窑连通处分别填充有耐火棉。

可选地,所述密封室上连通有废气回收装置。

可选地,所述废气回收装置包括相互连通的收集管和废气处理池,所述收集管与所述密封室相连通,并且所述收集管中设置有排风设备。

可选地,所述收集管包括连通到所述密封室顶壁上的多个吸气导管以及连通到所述废气处理池的排气导管,所述吸气导管内设置有吸气设备,所述排气导管内设置有所述排风设备。

可选地,所述收集管的材料为不锈钢。

可选地,所述密封室内设置有用于检测其温度和压力的检测设备,所述浮法玻璃生产线还包括用于朝向所述密封室通风的送风设备以及用于控制所述送风设备的风量和风温的控制设备,所述检测设备与所述控制设备电连接,所述控制设备与所述送风设备电连接。

可选地,所述检测设备包括分别用于检测所述密封室内压力的压力传感器和检测所述密封室温度的温度传感器。

可选地,所述送风设备的送风管道设置有缓冲罐。

本技术的有益效果是:通过在过渡辊台外侧设置密封室,将其完全封闭与外界隔离,减缓外界环境对于过渡辊台内部的影响,保证过渡辊台的稳定性,从而进一步能够保证玻璃基板的表面品质。

本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。

在附图中:图1是本公开提供的浮法生产线的主视图;图2是本公开提供的浮法生产线的侧视图(未包含锡槽、退火窑等设备);图3是本公开提供的浮法生产线的俯视图(未包含控制设备);图4是本公开提供的吸气导管和密封室的顶壁之间的连接结构示意图;图5是本公开提供的密封室的侧视图(包含控制设备、检测设备以及吸气导管);图6是本公开提供的废气回收装置的结构示意图。

附图标记说明1 锡槽 11 出口端2 退火窑21 出口端 3 过渡辊台 31 辊子4 密封室 41 第一侧壁 42 第二侧壁43 第三侧壁 44 第四侧壁 45 顶壁5 废气回收装置 51 收集管 511 吸气导管512 排气导管 52 废气处理池 6 吸气设备7 排风设备 8 检测设备 81 压力传感器82 温度传感器 9 送风设备 10 控制设备20 缓冲罐 30 密封垫 40 压紧环50 螺栓具体实施方式以下结合附图对本公开的具体实施方式进行详细说明。

应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

如图1至图6所示,本公开提供一种浮法玻璃生产线,包括锡槽1、退火窑2以及位于锡槽1和退火窑2之间的过渡辊台3,其中,还包括用于密封过渡辊台3的密封室4,锡槽1的出口端11和退火窑2的入口端21分别位于密封室4内并与过渡辊台3相连。

通过设置独立的密封室4,将过渡辊台3完全密封,减缓外界环境对于过渡辊台3内部的影响,保证过渡辊台3的稳定性,从而进一步能够保证玻璃基板的表面品质。

并且,为了使得过渡辊台3与外界环境完全隔绝,在本实施方式中,还需要将分别与密封室4连通的锡槽1的出口端11与退火窑2的入口端21一并封闭到密封室4内,隔绝密封室4与外界气流的流通。

进一步地,为了保证连接处的密封性,在本实施方式中,还将密封室4 与锡槽1和退火窑2连通处分别填充耐火棉。

同时,由于密封室4的应用环境温度较高,因此,在本实施方式中,密封室4由耐热阻燃材料制成。

其中,耐热阻燃材料可以为玻璃、钢材等或者玻璃和钢材的结合,只要能够在高温状态下保证密封室4的密封工作即可。

在本实施方式中,为了方便操作人员能够观察密封室4内部的工作情况,可以选择钢材和玻璃的结合构成密封室4,由于玻璃具有透明性,这样,操作人员可以透过玻璃观察密封室4的内部情况,方便巡检。

另外,在本实施方式中,密封室4上还开设有用于更换过渡辊台3内辊子31的操作门。

该操作门可以在生产线工作的情况下始终保持关闭状态,在需要检修过渡辊台3内部辊子31的情况下,开启操作门进行检修。

这样,可以不影响过渡辊台3的密封性。

由于在过渡辊台3的外部设置了单独的密封室4,因此,为了能够不影响生产线的正常运行,如图3所示,在本实施方式中,可以将过渡辊台3置于密封室4的中心位置,同时根据过渡辊台3的外形尺寸,设定密封室4的尺寸大小,具体地,密封室4的外侧壁由第一侧壁41、第二侧壁42、第三侧壁43以及第四侧壁44相互拼接构成,过渡辊台3分别与第一侧壁41和第三侧壁43的间距在0.5m~3m,与第二侧壁42和第四侧壁44的间距在 1m~3.5m。

其中,连接锡槽1和退火窑2的第一侧壁41和第三侧壁43与过渡辊台3的间距范围设定在0.5m ~3m,既能够满足锡退的操作工艺,又能够避免密封室4的空间过大,占用其他设备空间,可以保证生产线的正常运行。

为了进一步保证过渡辊台3的内部温度和压力的稳定性,如图5所示,在本实施方式中,可以在密封室4内设置有用于检测其温度和压力的检测设备8,浮法玻璃生产线还包括用于朝向密封室4通风的送风设备9以及用于控制送风设备9的风量和风温的控制设备10,检测设备8与控制设备10电连接,控制设备10与送风设备9电连接。

即,通过检测设备8将检测到的密封室4内的温度信号和压力信号分别传送到控制设备10,控制设备10根据收到的信号信息,及时调节送风设备9通入到密封室4内的气体流量和气体温度,从而能够进一步控制密封室4 内的温度和压力的稳定性,提高玻璃基板的生产品质。

为了不妨碍锡槽1和退火炉2的操作,在本实施方式中,可以将控制设备10安装到与退火炉2 和锡槽1不同的侧壁上,例如,在本实施方式中,可以安装到上述的密封室4的第二侧壁42或第四侧壁44上。