轴承的摩擦系数

- 格式:doc

- 大小:26.50 KB

- 文档页数:2

端面轴承摩擦阻力计算公式摩擦阻力是指在两个物体相对运动时,由于接触面之间的摩擦力而产生的阻碍运动的力。

在工程中,摩擦阻力是一个重要的参数,特别是在轴承设计中,摩擦阻力的大小直接影响着轴承的性能和使用寿命。

因此,准确地计算端面轴承的摩擦阻力是非常重要的。

端面轴承是一种常见的轴承结构,它通常由内圈、外圈、滚动体和保持架组成。

在端面轴承中,摩擦阻力主要来自于滚动体与内外圈之间的摩擦。

为了准确地计算端面轴承的摩擦阻力,我们可以使用以下的公式:F = μ N。

其中,F表示摩擦阻力,μ表示摩擦系数,N表示受力的大小。

在端面轴承中,摩擦系数μ可以通过以下公式计算得到:μ = (0.005 + 0.01 (V/1000)) (1 + 0.3 (d/D))。

其中,V表示滚动体的线速度,d表示滚动体的直径,D表示内外圈的直径。

通过这个公式,我们可以根据端面轴承的具体参数来计算出摩擦系数μ的数值。

在计算摩擦阻力时,还需要考虑到端面轴承的受力情况。

通常来说,端面轴承的受力可以分为径向受力和轴向受力两种情况。

在径向受力的情况下,摩擦阻力可以通过以下公式计算得到:F = μ N。

其中,N表示径向受力的大小。

在轴向受力的情况下,摩擦阻力可以通过以下公式计算得到:F = μ N (d/D)。

其中,N表示轴向受力的大小,d表示滚动体的直径,D表示内外圈的直径。

通过这两个公式,我们可以根据端面轴承的具体受力情况来计算出摩擦阻力的大小。

除了上述的计算公式外,我们还可以通过实验来测量端面轴承的摩擦阻力。

在实验中,我们可以通过测量端面轴承在不同受力情况下的摩擦力来得到摩擦阻力的大小。

通过实验测量和计算公式的结合,我们可以得到更加准确的端面轴承摩擦阻力的数值。

总之,端面轴承的摩擦阻力是一个重要的参数,它直接影响着轴承的性能和使用寿命。

通过合理地计算和测量端面轴承的摩擦阻力,我们可以更好地设计和选择轴承,从而提高设备的性能和使用寿命。

希望上述的公式和方法可以对端面轴承摩擦阻力的计算和应用提供一定的参考和帮助。

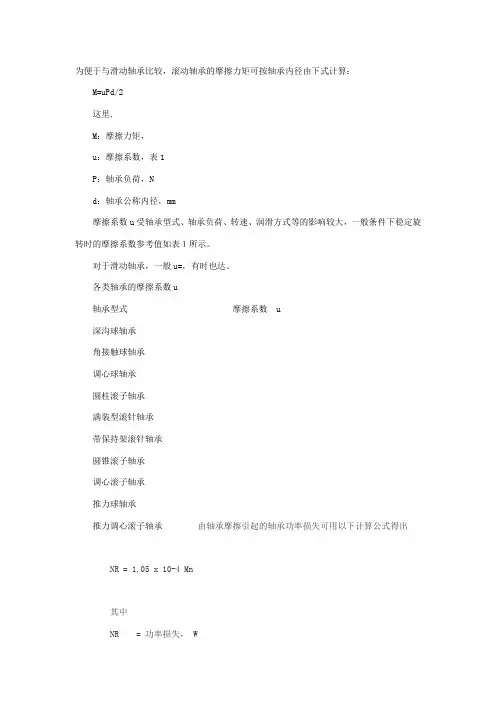

便于与滑动轴承比拟,滚动轴承的摩擦力矩可按轴承内径由下式计算:

M=uPd/2

这里,

M:摩擦力矩,

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

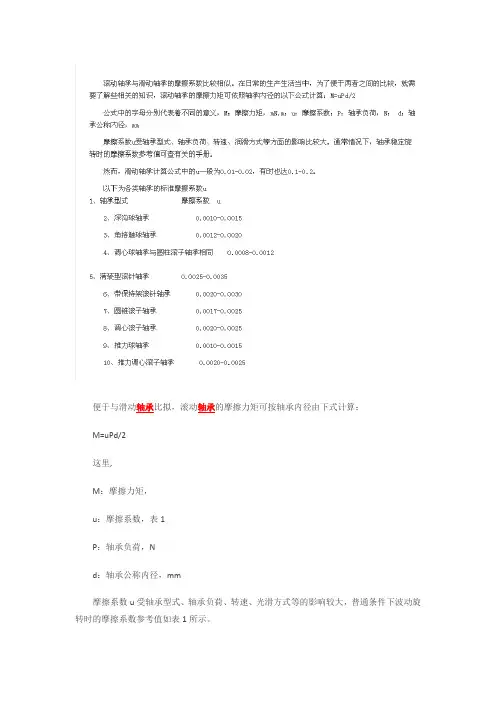

摩擦系数u受轴承型式、轴承负荷、转速、光滑方式等的影响较大,普通条件下波动旋转时的摩擦系数参考值如表1所示。

关于滑动轴承,普通u=,有时也达。

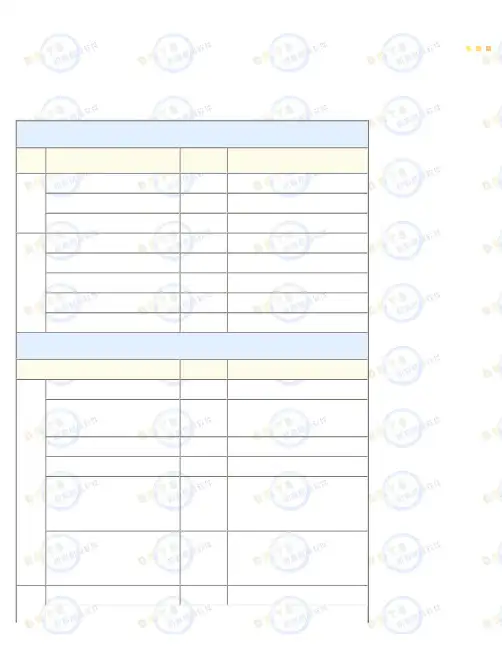

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承角接触球轴承调心球轴承圆柱滚子轴承满装型滚针轴承带坚持架滚针轴承圆锥滚子轴承调心滚子轴承推力球轴承推力调心滚子轴承。

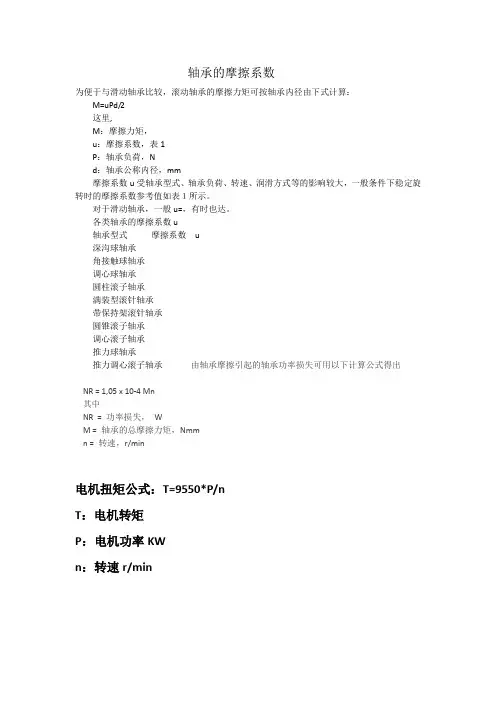

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=,有时也达。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承

角接触球轴承

调心球轴承

圆柱滚子轴承

满装型滚针轴承

带保持架滚针轴承

圆锥滚子轴承

调心滚子轴承

推力球轴承

推力调心滚子轴承由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n

T:电机转矩

P:电机功率KW

n:转速r/min。

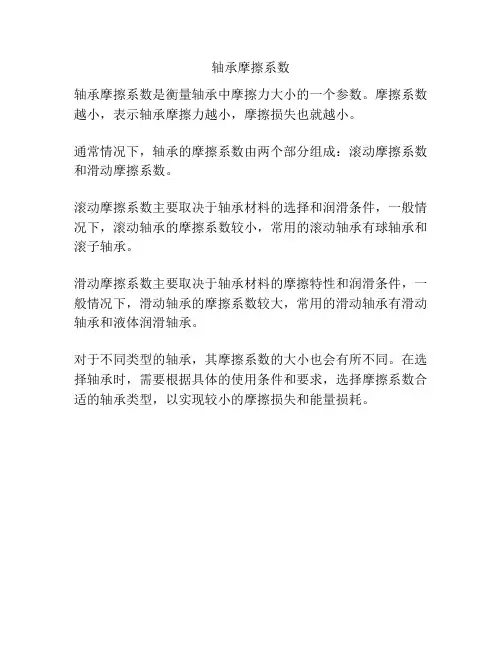

轴承摩擦系数

轴承摩擦系数是衡量轴承中摩擦力大小的一个参数。

摩擦系数越小,表示轴承摩擦力越小,摩擦损失也就越小。

通常情况下,轴承的摩擦系数由两个部分组成:滚动摩擦系数和滑动摩擦系数。

滚动摩擦系数主要取决于轴承材料的选择和润滑条件,一般情况下,滚动轴承的摩擦系数较小,常用的滚动轴承有球轴承和滚子轴承。

滑动摩擦系数主要取决于轴承材料的摩擦特性和润滑条件,一般情况下,滑动轴承的摩擦系数较大,常用的滑动轴承有滑动轴承和液体润滑轴承。

对于不同类型的轴承,其摩擦系数的大小也会有所不同。

在选择轴承时,需要根据具体的使用条件和要求,选择摩擦系数合适的轴承类型,以实现较小的摩擦损失和能量损耗。

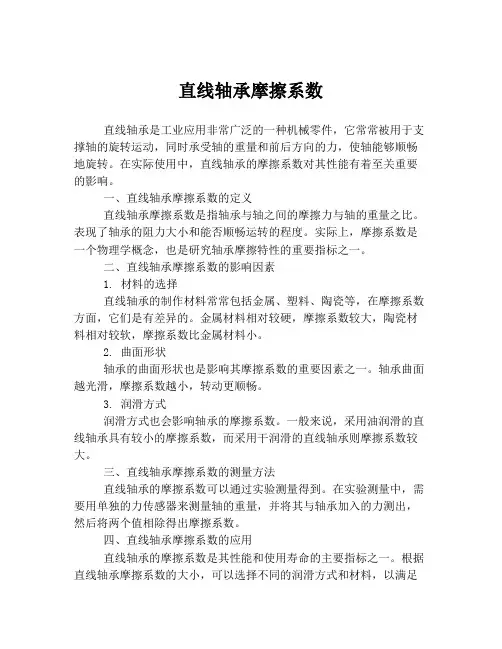

直线轴承摩擦系数直线轴承是工业应用非常广泛的一种机械零件,它常常被用于支撑轴的旋转运动,同时承受轴的重量和前后方向的力,使轴能够顺畅地旋转。

在实际使用中,直线轴承的摩擦系数对其性能有着至关重要的影响。

一、直线轴承摩擦系数的定义直线轴承摩擦系数是指轴承与轴之间的摩擦力与轴的重量之比。

表现了轴承的阻力大小和能否顺畅运转的程度。

实际上,摩擦系数是一个物理学概念,也是研究轴承摩擦特性的重要指标之一。

二、直线轴承摩擦系数的影响因素1. 材料的选择直线轴承的制作材料常常包括金属、塑料、陶瓷等,在摩擦系数方面,它们是有差异的。

金属材料相对较硬,摩擦系数较大,陶瓷材料相对较软,摩擦系数比金属材料小。

2. 曲面形状轴承的曲面形状也是影响其摩擦系数的重要因素之一。

轴承曲面越光滑,摩擦系数越小,转动更顺畅。

3. 润滑方式润滑方式也会影响轴承的摩擦系数。

一般来说,采用油润滑的直线轴承具有较小的摩擦系数,而采用干润滑的直线轴承则摩擦系数较大。

三、直线轴承摩擦系数的测量方法直线轴承的摩擦系数可以通过实验测量得到。

在实验测量中,需要用单独的力传感器来测量轴的重量,并将其与轴承加入的力测出,然后将两个值相除得出摩擦系数。

四、直线轴承摩擦系数的应用直线轴承的摩擦系数是其性能和使用寿命的主要指标之一。

根据直线轴承摩擦系数的大小,可以选择不同的润滑方式和材料,以满足不同的工作条件和要求。

同时,通过优化轴承的曲面形状和润滑方式,可以有效地降低轴承的摩擦系数,减少损耗,延长使用寿命。

总之,直线轴承摩擦系数是直线轴承的重要性能指标之一,了解其定义、影响因素、测量方法和应用对于优化轴承的选择和设计具有重要意义。

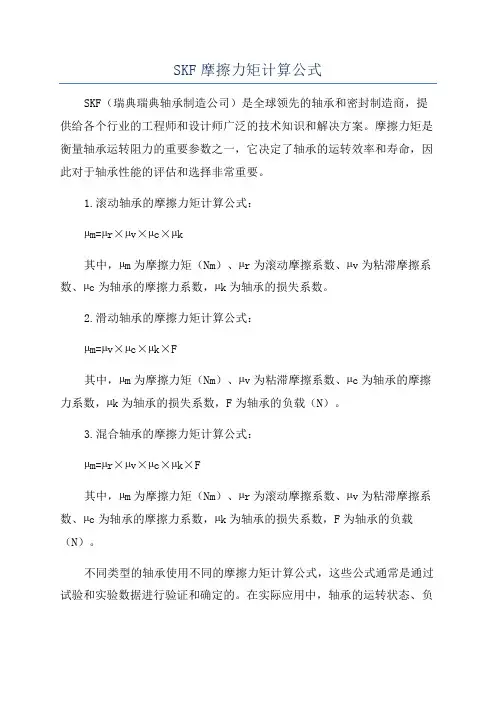

SKF摩擦力矩计算公式SKF(瑞典瑞典轴承制造公司)是全球领先的轴承和密封制造商,提供给各个行业的工程师和设计师广泛的技术知识和解决方案。

摩擦力矩是衡量轴承运转阻力的重要参数之一,它决定了轴承的运转效率和寿命,因此对于轴承性能的评估和选择非常重要。

1.滚动轴承的摩擦力矩计算公式:µm=µr×µv×µc×µk其中,µm为摩擦力矩(Nm)、µr为滚动摩擦系数、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数。

2.滑动轴承的摩擦力矩计算公式:µm=µv×µc×µk×F其中,µm为摩擦力矩(Nm)、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数,F为轴承的负载(N)。

3.混合轴承的摩擦力矩计算公式:µm=µr×µv×µc×µk×F其中,µm为摩擦力矩(Nm)、µr为滚动摩擦系数、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数,F为轴承的负载(N)。

不同类型的轴承使用不同的摩擦力矩计算公式,这些公式通常是通过试验和实验数据进行验证和确定的。

在实际应用中,轴承的运转状态、负载、润滑方式以及环境条件等因素都会对摩擦力矩产生影响,因此在计算摩擦力矩时需要考虑这些因素。

除了摩擦力矩的计算公式,SKF还提供了多种工具和软件来辅助工程师和设计师进行轴承选择和计算。

例如,SKF Bearing Calculator是一个在线工具,可以根据特定的应用条件和需求来选择和计算最佳的轴承类型和尺寸。

此外,SKF还提供了技术手册和培训课程,以帮助用户更好地理解和应用轴承摩擦力矩的相关知识。

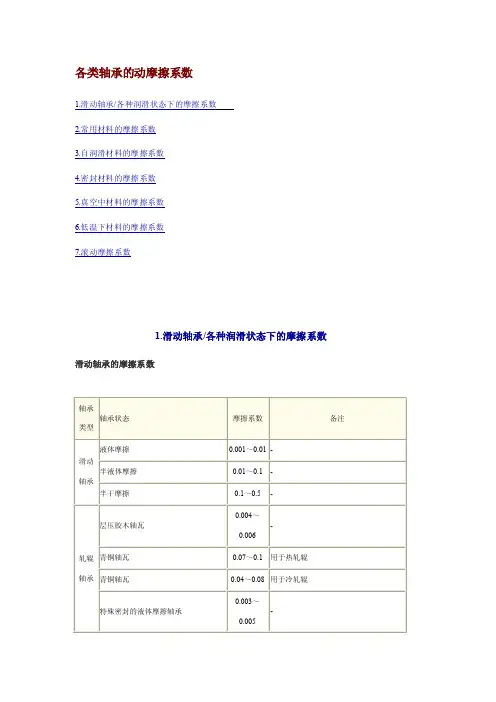

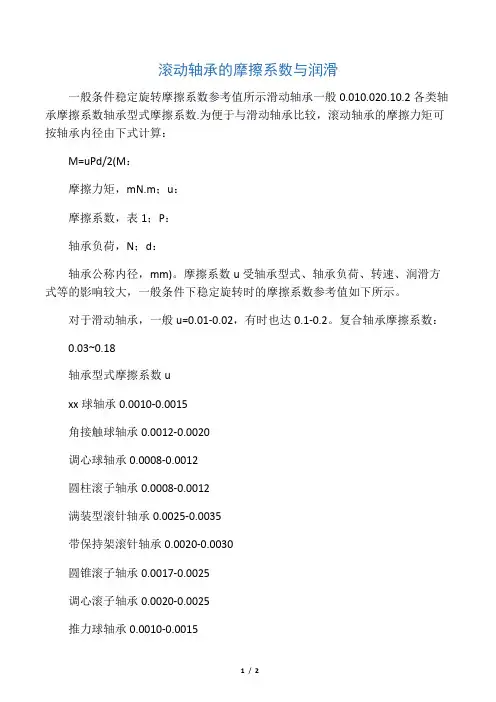

滚动轴承的摩擦系数与润滑一般条件稳定旋转摩擦系数参考值所示滑动轴承一般0.010.020.10.2各类轴承摩擦系数轴承型式摩擦系数.为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2(M:摩擦力矩,mN.m;u:摩擦系数,表1;P:轴承负荷,N;d:轴承公称内径,mm)。

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如下所示。

对于滑动轴承,一般u=0.01-0.02,有时也达0.1-0.2。

复合轴承摩擦系数:0.03~0.18轴承型式摩擦系数uxx球轴承0.0010-0.0015角接触球轴承0.0012-0.0020调心球轴承0.0008-0.0012圆柱滚子轴承0.0008-0.0012满装型滚针轴承0.0025-0.0035带保持架滚针轴承0.0020-0.0030圆锥滚子轴承0.0017-0.0025调心滚子轴承0.0020-0.0025推力球轴承0.0010-0.0015推力调心滚子轴承0.0020-0.00254、滚动轴承润滑方式的选择滚动轴承是一种重要的机械元件,一台机械设备的性能能否充分发挥出来要取决于轴承的润滑是否适当,可以说,润滑是保证轴承正常运转的必要条件,它对于提高轴承的承载能力和使用寿命起着重要作用。

不论采用何种润滑形式,润滑在滚动轴承中都能起到如下作用:(1)减少金属间的摩擦,减缓其磨损。

(2)油膜的形成增大接触面积,减小接触应力。

(3)确保滚动轴承能在高频接触应力下,长时间地正常运转,延长疲劳寿命,(4)消除摩擦热,降低轴承工作表面温度,防止烧伤。

(5)起防尘、防锈、防蚀作用。

因此,正确地润滑对滚动轴承的正常运转非常重要。

滚动轴承的润滑设计的内容主要包括:合理的润滑方法的确定,润滑剂的正确选用,润滑剂用量的定量汁算及换油周期的确定。

滚动轴承润滑一般可以根据使用的润滑剂种类分为油润滑、脂润滑和和固体润滑三大类。

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=,有时也达。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承

角接触球轴承

调心球轴承

圆柱滚子轴承

满装型滚针轴承

带保持架滚针轴承

圆锥滚子轴承

调心滚子轴承

推力球轴承

推力调心滚子轴承由轴承摩擦引起的轴承功率损失可用以下计算公式得出NR = 1,05 x 10-4 Mn

其中

NR = 功率损失, W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

如果冷却系数 (轴承与环境的每一度温差将从轴承带走的热量值)已知,可以通过以下方程式估算出轴承的温度增加值:

ΔT = NR /Ws

其中

ΔT = 温度增加值,C

NR = 功率损失,W

Ws = 冷却系数,W/C

轧机上用的四列短圆柱轴承壁厚的选取

热轧:外圈壁厚=内圈壁厚,外圈壁厚<内圈壁厚,

外圈壁厚>内圈壁厚

冷轧:外圈壁厚=内圈壁厚,还是外圈壁厚>内圈壁厚,外圈壁厚<内圈壁厚。

滚动轴承的摩擦系数与润滑一般条件稳定旋转摩擦系数参考值所示滑动轴承一般0.010.020.各类轴承摩擦系数轴承型式摩擦系数.为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2(M:摩擦力矩,;u:摩擦系数,表1;P:轴承负荷,N;d:轴承公称内径,mm)。

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如下所示。

对于滑动轴承,一般u=,有时也达。

复合轴承摩擦系数:~轴承型式摩擦系数u深沟球轴承角接触球轴承调心球轴承圆柱滚子轴承满装型滚针轴承带保持架滚针轴承圆锥滚子轴承调心滚子轴承推力球轴承推力调心滚子轴承4、滚动轴承润滑方式的选择滚动轴承是一种重要的机械元件,一台机械设备的性能能否充分发挥出来要取决于轴承的润滑是否适当,可以说,润滑是保证轴承正常运转的必要条件,它对于提高轴承的承载能力和使用寿命起着重要作用。

不论采用何种润滑形式,润滑在滚动轴承中都能起到如下作用:(1)减少金属间的摩擦,减缓其磨损。

(2)油膜的形成增大接触面积,减小接触应力。

(3)确保滚动轴承能在高频接触应力下,长时间地正常运转,延长疲劳寿命,(4)消除摩擦热,降低轴承工作表面温度,防止烧伤。

(5)起防尘、防锈、防蚀作用。

因此,正确地润滑对滚动轴承的正常运转非常重要。

滚动轴承的润滑设计的内容主要包括:合理的润滑方法的确定,润滑剂的正确选用,润滑剂用量的定量汁算及换油周期的确定。

滚动轴承润滑一般可以根据使用的润滑剂种类分为油润滑、脂润滑和和固体润滑三大类。

其中油润滑具有比其他润滑方式更宽的温度使用范围,更适用于高速和高负荷条件下工作的轴承;同时,由于油润滑还具有设备保养和润滑剂更换方便、系统中摩擦副如齿轮等可以同时润滑的优点,所以迄今为止,轴承使用油润滑最为普遍。

脂润滑具有密封装置简易、维修费用低以及润滑脂成本较低等优点,在低速、中速、中温运转的轴承中使用很普遍。

滚动轴承的摩擦系数与润滑之答禄夫天创作一般条件稳定旋转摩擦系数参考值所示滑动轴承一般0.010.020.10.2各类轴承摩擦系数轴承型式摩擦系数.为便于与滑动轴承比力,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2(M:摩擦力矩,mN.m;u:摩擦系数,表1;P:轴承负荷,N;d:轴承公称内径,mm).摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较年夜,一般条件下稳定旋转时的摩擦系数参考值如下所示.对滑动轴承,一般u=0.01-0.02,有时也达0.1-0.2.复合轴承摩擦系数:0.03~0.18轴承型式摩擦系数u深沟球轴承 0.0010-0.0015角接触球轴承 0.0012-0.0020调心球轴承 0.0008-0.0012圆柱滚子轴承 0.0008-0.0012满装型滚针轴承 0.0025-0.0035带坚持架滚针轴承 0.0020-0.0030圆锥滚子轴承 0.0017-0.0025调心滚子轴承 0.0020-0.0025推力球轴承 0.0010-0.0015推力调心滚子轴承 0.0020-0.00254、滚动轴承润滑方式的选择滚动轴承是一种重要的机械元件,一台机械设备的性能能否充沛发挥出来要取决于轴承的润滑是否适当,可以说,润滑是保证轴承正常运转的需要条件,它对提高轴承的承载能力和使用寿命起着重要作用.不论采纳何种润滑形式,润滑在滚动轴承中都能起到如下作用:(1)减少金属间的摩擦,减缓其磨损.(2)油膜的形成增年夜接触面积,减小接触应力.(3)确保滚动轴承能在高频接触应力下,长时间地正常运转,延长疲劳寿命,(4)消除摩擦热,降低轴承工作概况温度,防止烧伤.(5)起防尘、防锈、防蚀作用.因此,正确地润滑对滚动轴承的正常运转非常重要.滚动轴承的润滑设计的内容主要包括:合理的润滑方法简直定,润滑剂的正确选用,润滑剂用量的定量汁算及换油周期简直定.滚动轴承润滑一般可以根据使用的润滑剂种类分为油润滑、脂润滑和和固体润滑三年夜类.其中油润滑具有比其他润滑方式更宽的温度使用范围,更适用于高速和高负荷条件下工作的轴承;同时,由于油润滑还具有设备调养和润滑剂更换方便、系统中摩擦副如齿轮等可以同时润滑的优点,所以迄今为止,轴承使用油润滑最为普遍.脂润滑具有密封装置简易、维修费用低以及润滑脂本钱较高等优点,在低速、中速、中温运转的轴承中使用很普遍.特别是近年来抗磨添加剂的问世,提高了脂的润滑性能,使脂润滑获得了更广泛的应用.如果使用油润滑和脂润滑达不到轴承所要求的润滑条件,或无法满足特定的工作条件时,则可以使用固体润滑剂,或设法提高轴承自身的润滑性能.。

轴承摩擦系数与载荷关系引言轴承是一种常见的机械元件,用于支撑和定位旋转机械零件。

轴承在工业生产中起着至关重要的作用,它能够减小摩擦、降低能量损失,并保证机械设备的正常运转。

轴承的摩擦系数与载荷之间存在着密切的关系,本文将深入探讨这一关系。

轴承摩擦系数的定义摩擦系数是指轴承摩擦力与载荷之间的比值,用于描述轴承在运转过程中的摩擦特性。

它反映了轴承内部摩擦的大小,是衡量轴承摩擦性能的重要指标。

摩擦系数越小,表示轴承的摩擦损失越小,能量转化效率越高。

轴承摩擦系数与载荷的关系轴承摩擦系数与载荷之间存在着一定的关系,这是由轴承的结构和工作原理所决定的。

下面将从轴承的类型、润滑方式和材料等方面探讨这一关系。

1. 轴承的类型不同类型的轴承具有不同的摩擦系数与载荷关系。

常见的轴承类型包括滚动轴承和滑动轴承。

滚动轴承由滚子或滚珠组成,其摩擦系数相对较小,适用于高速运转的机械设备。

滑动轴承由滑动面直接接触,其摩擦系数较大,适用于低速高载荷的场合。

2. 润滑方式润滑方式对轴承的摩擦系数与载荷关系也有一定影响。

常见的润滑方式包括干摩擦、润滑膜润滑和油脂润滑。

干摩擦时轴承的摩擦系数较大,载荷能力较小;润滑膜润滑时摩擦系数较小,载荷能力较大;油脂润滑时摩擦系数介于两者之间。

3. 材料轴承的材料也对摩擦系数与载荷关系有一定影响。

常见的轴承材料包括金属、陶瓷和塑料等。

金属材料具有较大的摩擦系数和较高的载荷能力,适用于高载荷的场合;陶瓷材料具有较小的摩擦系数和较低的载荷能力,适用于高速运转的场合;塑料材料具有较小的摩擦系数和较小的载荷能力,适用于低载荷的场合。

轴承摩擦系数与载荷的测试方法为了准确测量轴承的摩擦系数与载荷关系,需要采用合适的测试方法。

常见的测试方法包括试验台测试和实际工作条件下的测试。

1. 试验台测试试验台测试是一种常用的轴承摩擦系数与载荷关系测试方法。

通过在试验台上模拟轴承的工作条件,测量不同载荷下轴承的摩擦系数。

轴承极限转速的高低与轴承的类型、尺寸、负荷、润滑、精度、游隙、保持架及冷却条件等多种因素有关。

但是,最主要的因素是润滑剂或轴承材料所容许的工作温度。

各种型号轴承的极限转速列于《滚动轴承产品样本》轴承尺寸与性能表中,它们分别是在脂润滑和油润滑(含油浴润滑)的条件下确定的,其适用范围为:(1)标准(G)级公差轴承;(2)向心轴承仅承受径向负荷推力轴承仅承受轴向负荷;(3)P<=0.1C(C为轴承的基本额定动负荷);(4)刚性的轴承座和轴;(5)润滑冷却条件正常。

当轴承在P>=0.1C的负荷条件下运转时,由于滚动体与滚道接触表面间的接触应力增大,致使轴承工作温度升高,润滑剂的性能相对恶化,因此,轴承的极限转速将会相应降低。

对于C/p>=10的范围,由于极限转速降低很小,故可不予考虑,即按f1=1取值。

对于承受联合负荷作用的向心轴承,由于其承受负荷的滚动体数量增多,摩擦阻力增加,发热量升高,润滑与冷却条件变差,而且作用于保持架上的力也增大,因此,必须根据轴承类型和负荷角的大小,将轴承的极限转速乘以一个降低系数f2加以调整。

如果所选取轴承的极限速度转速不能满足使用要求时,可采用某些改进技术措施予以提高,以达到较满意的要求。

如提高轴承公差差级;适当增大游隙;改用特殊材料和改进保持架的结构;改变润滑方式,如采用油气、油雾和喷射润滑;改善冷却条件等。

轴承的摩擦系数为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2(M:摩擦力矩,mN.m;u:摩擦系数,表1;P:轴承负荷,N;d:轴承公称内径,mm)。

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=0.01-0.02,有时也达0.1-0.2。

各类轴承的摩擦系数u轴承型式摩擦系数u深沟球轴承 0.0010-0.0015角接触球轴承 0.0012-0.0020调心球轴承 0.0008-0.0012圆柱滚子轴承 0.0008-0.0012满装型滚针轴承 0.0025-0.0035带保持架滚针轴承 0.0020-0.0030圆锥滚子轴承 0.0017-0.0025调心滚子轴承 0.0020-0.0025推力球轴承 0.0010-0.0015推力调心滚子轴承 0.0020-0.0025。

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,mN.m

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=0.01-0.02,有时也达0.1-0.2。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承 0.0010-0.0015

角接触球轴承 0.0012-0.0020

调心球轴承 0.0008-0.0012

圆柱滚子轴承0.0008-0.0012

满装型滚针轴承0.0025-0.0035

带保持架滚针轴承0.0020-0.0030

圆锥滚子轴承 0.0017-0.0025

调心滚子轴承 0.0020-0.0025

推力球轴承 0.0010-0.0015

推力调心滚子轴承0.0020-0.0025

由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

如果冷却系数(轴承与环境的每一度温差将从轴承带走的热量值)已知,可以通过以下方程式估算出轴承的温度增加值:

ΔT = NR /Ws

其中

ΔT = 温度增加值,C

NR = 功率损失,W

Ws = 冷却系数,W/C

轧机上用的四列短圆柱轴承壁厚的选取

热轧:外圈壁厚=内圈壁厚,外圈壁厚<内圈壁厚,

外圈壁厚>内圈壁厚

冷轧:外圈壁厚=内圈壁厚,还是外圈壁厚>内圈壁厚,外圈壁厚<内圈壁厚。