南通宝钢热轧产线工艺设备基本情况

- 格式:doc

- 大小:116.50 KB

- 文档页数:14

【视频】宝钢热轧车间工艺全流程动画演示【视频】港珠奥大桥施工动画【视频】美的收购的德国库卡机器人牛的不止是部件,控制和数据分析是核心【视频】实拍卷尺生产制造全过程,又可以去吹牛了【视频】本是励志歌,童版更励志【视频】可口可乐罐装生产全过程,12小时造360万个【视频】常温金属胶水,可在诸多应用中代替焊接和钎焊【视频】一分钟了解闯红灯拍照知识【视频】你会给Ta打几分?【视频】2分钟了解热轧无缝钢管生产全过程!【视频】不锈钢焊管生产自动化【视频】看一看,我们确实还有差距【视频】涨见识,国外这管儿弯的够任性!【视频】多用途旋转铝铸锭夹钳起重机【视频】看看冷轧板厚度如何测量【视频】超炫机械五分钟【视频】北海诚德不锈钢生产全过程,值得珍藏!【视频】铝板带热连轧生产视频【视频】莱芜钢铁钢板桩生产视频【视频】看百变钢铁【视频】原来人生是这样的一个过程【德国】3D打印与机床的结合,甩我们几条街?【视频】京唐公司冷轧部轧制模型创新工作室【视频】我小儿子是省台的记者、大儿子是公安厅的【视频】神奇的激光除锈机,能不能应用到轧钢领域呢?【视频】你只知道小孩从车里掉下来,可你并不知道后面发生的这些事!【视频】八个环节看懂狙击枪的工作原理【视频】“小苹果”-炼钢厂版本【视频】BERIS托盘运输系统【视频】一个老外的讲述:我妈就是让毛主席“忽悠”来的【视频】轴承的加工流程【视频】当全世界都不看好你,该怎么办?【视频】拒绝精神殖民!【视频】5分钟了解太阳能光伏发电原理【视频】人生最大的悲剧,莫过于进入钢厂!【视频】钢水上连铸机【视频】炼钢厂生产流程三维动画(工业动画)【视频】各种水阀门的工作原理【视频】1000英里/时的铝合金温锻轮毂生产,太精彩了!【视频】这是神话吗?【视频】德国自由锻件加工过程【视频】动起手来,原来打火机可以这么玩。

【视频】八个环节看懂狙击枪的工作原理【视频】易拉罐与拉环罐盖的制作工艺过程视频详解【视频】震撼视听!首钢汽车板宣传片首曝光【视频】一代辉煌唐山西郊热电厂爆破【视频】七分钟了解液态金属【视频】3分钟了解变频器是怎样工作的【视频】钢水上连铸机【视频】央视为什么要封杀这段精彩绝伦的视频?【视频】铁姆肯高逼格连铸视频【视频】又一款万能扳手,可以扔掉你的工具箱啦【视频】宝钢全流程炼钢工艺动画【视频】3分钟了解变频器是怎样工作的【视频】太可怕了,歪果仁的机械化水平普及太广了,看了很敬畏,值得学习【视频】自动弯管、机器手焊接,这个健身设备原来是这样制造的【视频】酸连轧生产视频【视频】小小的铁钉,制作过程竟如此复杂...【视频】还有多少年华让你疯狂,还有多少时光支撑你的梦想【视频】美国军工厂探秘:一颗子弹的诞生【视频】据说炸弹过期后也用这种方法处理【视频】首个无绳磁悬浮电梯,即将诞生!。

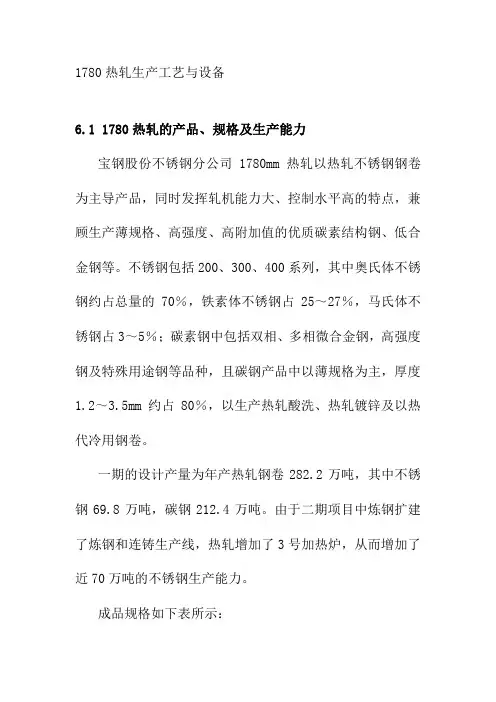

1780热轧生产工艺与设备6.1 1780热轧的产品、规格及生产能力宝钢股份不锈钢分公司1780mm热轧以热轧不锈钢钢卷为主导产品,同时发挥轧机能力大、控制水平高的特点,兼顾生产薄规格、高强度、高附加值的优质碳素结构钢、低合金钢等。

不锈钢包括200、300、400系列,其中奥氏体不锈钢约占总量的70%,铁素体不锈钢占25~27%,马氏体不锈钢占3~5%;碳素钢中包括双相、多相微合金钢,高强度钢及特殊用途钢等品种,且碳钢产品中以薄规格为主,厚度1.2~3.5mm约占80%,以生产热轧酸洗、热轧镀锌及以热代冷用钢卷。

一期的设计产量为年产热轧钢卷282.2万吨,其中不锈钢69.8万吨,碳钢212.4万吨。

由于二期项目中炼钢扩建了炼钢和连铸生产线,热轧增加了3号加热炉,从而增加了近70万吨的不锈钢生产能力。

成品规格如下表所示:6.2 1780热轧的生产设备及工艺流程6.2.1热轧生产线的主要工艺设备:1-三座加热炉;2-高压水除鳞箱(HSB);3-粗轧除鳞;4-粗轧前大立辊(VE);5-粗轧机(RM);6-热卷箱(CB);7-飞剪(CS);8-精轧前除鳞装置;9-精轧前立辊(F1E);10-7机架的精轧机;11-层流冷却;12-两台地下卷取机(DC)。

6.2.2 生产工艺流程热轧和碳钢连铸及不锈钢连铸毗邻布置,碳钢1号连铸出坯辊道与热轧加热炉上料辊道直接连接,碳钢2号连铸出坯辊道与热轧轧制线直接连接,不锈钢连铸与热轧板坯库用3号板坯运输辊道连接。

另外,热轧板坯库与连铸车间之间设有板坯运输台车。

连铸板坯由连铸车间通过板坯运输辊道,从三个入口点(A1、B1、C1)进入热轧板坯库,当板坯到达入口点前,有关该板坯的技术数据已由连铸车间的计算机系统送到了热轧厂的计算机系统,并在监视器上显示板坯有关数据,以便工作人员进行无缺陷合格板坯的核对和接收;同时,高温检测仪表将在接受点处检测板坯温度。

另外,运过来的合格的冷坯和外来坯也需核对和验收,并输入计算机。

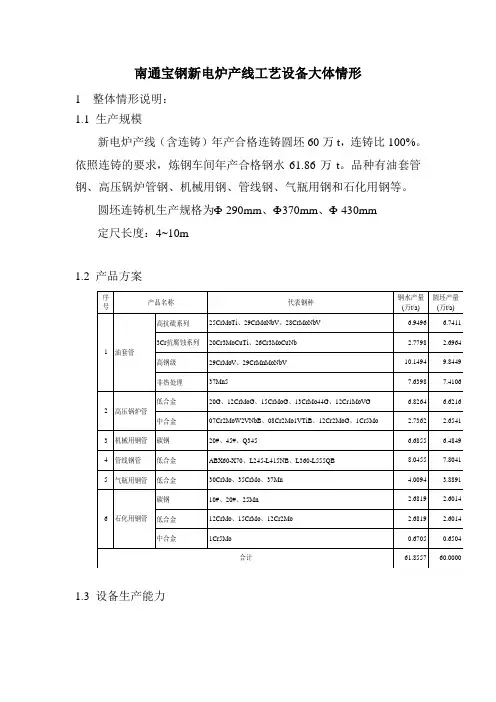

南通宝钢新电炉产线工艺设备大体情形1 整体情形说明:1.1 生产规模新电炉产线(含连铸)年产合格连铸圆坯60万t,连铸比100%。

依照连铸的要求,炼钢车间年产合格钢水61.86万t。

品种有油套管钢、高压锅炉管钢、机械用钢、管线钢、气瓶用钢和石化用钢等。

圆坯连铸机生产规格为Φ 290mm、Φ370mm、Φ 430mm定尺长度:4~10m1.2 产品方案1.3 设备生产能力1.4 工艺流程采纳的工艺流程:高炉铁水(预留脱硫站)+废钢→电炉→LF→VD→连铸机。

经LF处置后,钢水中含氢量可降到≤4ppm,含氮量可降到≤100ppm,关于对氢和氮比较灵敏的钢种,在LF处置后,再经VD 处置,使钢中含氢量可降到≤2ppm,含氮量可降到≤60ppm。

炼钢产线按100%钢水经VD处置设计。

1.4.1 炼钢工艺流程1.4.2 连铸工艺流程2 炼钢区域要紧设备介绍2.1 100t电炉设备情形介绍.1 要紧功能(1)熔化金属料;(2)通过炉盖加料系统和炉壁多功能氧枪,造出泡沫渣,实现钢水脱磷、脱碳的目的,并能实现吹氧助熔;(3)使钢水升到所需的温度;(4)通过炉后加料系统,实现出钢钢水合金化。

2.1.2 电炉工艺流程2.1.3 电炉要紧性能参数LF炉设备情形介绍要紧功能(1)加热升温并准确操纵钢水温度;(2)成份微调;(3)均匀钢水成份、温度;(4)脱硫;(5)脱氧;(6)改变夹杂物形态、去除夹杂物;(7)和谐电炉与连铸机之间的生产,提高连铸机的连浇率。

LF炉工艺流程LF炉(单加热工位双小车)要紧性能参数VD炉设备情形介绍要紧功能在真空条件下,增进[C]、[O]间化学反映生成CO气体逸出;同时促使钢中[H]、[N]逸出。

钢包底吹氩搅拌,均匀钢水温度、成份,促使钢中夹杂物上浮,钢—渣充分接触,有良好的脱硫、去除夹杂物的作用。

在VD真空脱气进程中,使得钢中的[O]、[H]、[N]显著下降,夹杂物数量减少,硫含量降低,提高钢的纯洁度,提高机械性能。

1780热轧生产工艺与设备6.1 1780热轧的产品、规格及生产能力宝钢股份不锈钢分公司1780mm热轧以热轧不锈钢钢卷为主导产品,同时发挥轧机能力大、控制水平高的特点,兼顾生产薄规格、高强度、高附加值的优质碳素结构钢、低合金钢等。

不锈钢包括200、300、400系列,其中奥氏体不锈钢约占总量的70%,铁素体不锈钢占25〜27%,马氏体不锈钢占3〜5%;碳素钢中包括双相、多相微合金钢,高强度钢及特殊用途钢等品种,且碳钢产品中以薄规格为主,厚度 1.2〜3.5mm约占80%,以生产热轧酸洗、热轧镀锌及以热代冷用钢卷。

一期的设计产量为年产热轧钢卷282.2万吨,其中不锈钢69.8万吨,碳钢212.4万吨。

由于二期项目中炼钢扩建了炼钢和连铸生产线,热轧增加了3号加热炉,从而增加了近70万吨的不锈钢生产能力。

成品规格如下表所示:代表钢种成品厚度(mm) 成品宽度(mm)碳钢SPHC,SPHD,SPHE,10PCuRE,低合金钢SPA-H,SM400A—CSM490A-C,15MnV,09MnNb1.2〜12.75 750~1630不锈钢304,304L,316,316L,410,420,409,4302.0〜10.0 750~1600 6.2 1780热轧的生产设备及工艺流程6.2.1热轧生产线的主要工艺设备:⑥ G© O@ ©⑯膻1 \ \!'二⑪」 -1 。

j TK.——..... i_661-三座加热炉;2-高压水除鳞箱(HSB); 3-粗轧除鳞;4-粗轧前大立辊(VE); 5-粗轧机(RM); 6-热卷箱(CB); 7-飞剪(CS); 8-精轧前除鳞装置;9-精轧前立辊(F1E);10-7 机架的精轧机;11-层流冷却;12-两台地下卷取机(DC)。

6.2.2生产工艺流程热轧和碳钢连铸及不锈钢连铸毗邻布置,碳钢1号连铸出坯辊道与热轧加热炉上料辊道直接连接,碳钢2号连铸出坯辊道与热轧轧制线直接连接,不锈钢连铸与热轧板坯库用3 号板坯运输辊道连接。

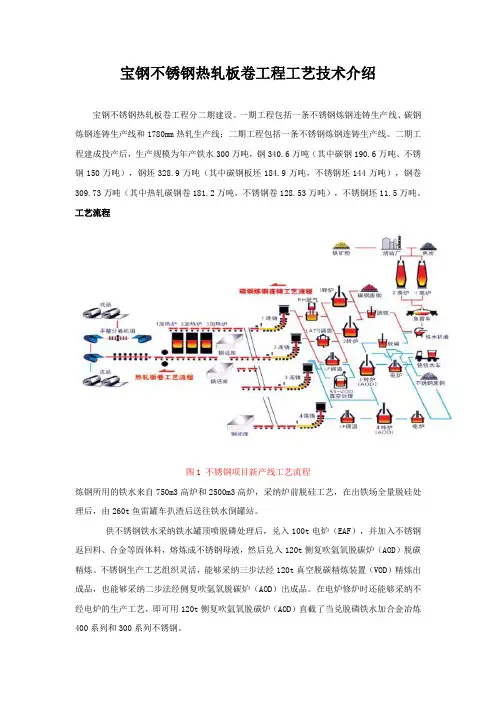

宝钢不锈钢热轧板卷工程工艺技术介绍宝钢不锈钢热轧板卷工程分二期建设。

一期工程包括一条不锈钢炼钢连铸生产线、碳钢炼钢连铸生产线和1780mm热轧生产线;二期工程包括一条不锈钢炼钢连铸生产线。

二期工程建成投产后,生产规模为年产铁水300万吨,钢340.6万吨(其中碳钢190.6万吨、不锈钢150万吨),钢坯328.9万吨(其中碳钢板坯184.9万吨,不锈钢坯144万吨),钢卷309.73万吨(其中热轧碳钢卷181.2万吨,不锈钢卷128.53万吨),不锈钢坯11.5万吨。

工艺流程图1 不锈钢项目新产线工艺流程炼钢所用的铁水来自750m3高炉和2500m3高炉,采纳炉前脱硅工艺,在出铁场全量脱硅处理后,由260t鱼雷罐车扒渣后送往铁水倒罐站。

供不锈钢铁水采纳铁水罐顶喷脱磷处理后,兑入100t电炉(EAF),并加入不锈钢返回料、合金等固体料,熔炼成不锈钢母液,然后兑入120t侧复吹氩氧脱碳炉(AOD)脱碳精炼。

不锈钢生产工艺组织灵活,能够采纳三步法经120t真空脱碳精炼装置(VOD)精炼出成品,也能够采纳二步法经侧复吹氩氧脱碳炉(AOD)出成品。

在电炉修炉时还能够采纳不经电炉的生产工艺,即可用120t侧复吹氩氧脱碳炉(AOD)直截了当兑脱磷铁水加合金冶炼400系列和300系列不锈钢。

供碳钢铁水采纳铁水罐搅拌脱硫处理,兑入2×150t脱磷脱碳双联复吹转炉进行高速少渣冶炼,钢水再经真空脱气装置(RH)或成份调整密封吹氩站(LATS)进行炉外精炼。

另设LF炉,既可用于不锈钢又可用于碳钢的保温顺精炼,以配合连铸作业。

在一样情形下1#、2#转炉也可采纳单联法即单炉脱磷脱碳生产。

连铸单元设四台一机一流板坯连铸机,经转炉吹炼及精炼后的不锈钢钢水送往二台不锈钢板坯连铸机;经转炉吹炼及精炼后的碳钢钢水送往两台碳钢板坯连铸机。

不锈钢和碳钢板坯连铸机的机型统一,无缺陷不锈钢板坯直送热轧板坯库,部分板坯(约20%)需下线修磨后送板坯库。

宝钢热连轧工艺流程(一)宝钢热连轧工艺引言•热连轧是宝钢公司的核心生产工艺之一,它是将加热后的钢坯进行连续轧制,制成所需的板材或线材。

工艺流程1.钢坯配料–从仓库中取出所需的钢坯,并进行配料。

–配料包括选择合适的钢种和计算相应比例的不同钢坯。

2.预处理–将钢坯送入预处理设备中。

–预处理设备对钢坯进行加热,提高其塑性,为后续轧制工艺做准备。

3.粗轧–加热后的钢坯经过粗轧机组进行轧制。

–粗轧机组通过辊间的力和冷却设备对钢坯进行塑性变形。

4.中轧–经过粗轧后的板材进入中轧机组。

–中轧机组通过多道次的轧制,进一步降低板材的厚度和宽度。

5.精轧–经过中轧后的板材进入精轧机组。

–精轧机组通过多道次的轧制,进一步提高板材的平整度和表面质量。

6.除去硫气–精轧后的板材进入除去硫气工序。

–除去硫气的目的是降低板材中的硫含量,提高钢材的质量。

7.最终检测–经过所有工艺步骤后,将板材送入最终检测设备中。

–最终检测设备对板材的尺寸、表面质量等进行检测,确保产品符合标准。

8.储存和运输–合格的板材经过检测后,将根据要求进行分类、储存和运输。

–运输过程中需注意防止板材的碰撞和损坏。

•宝钢热连轧工艺是一套完整的连续轧制工艺流程,经过配料、预处理、粗轧、中轧、精轧、除去硫气、最终检测等步骤,生产出具有高质量的板材和线材产品。

该工艺流程经过多年的实践和优化,为宝钢公司赢得了良好的声誉。

钢坯配料•钢坯配料是宝钢热连轧工艺的第一步。

在这个步骤中,宝钢公司必须选择适合的钢种,并计算不同钢坯的比例。

•钢坯配料涉及到对不同钢种的了解和对产品要求的准确把握。

宝钢公司根据市场需求和产品质量要求,合理选择激光材料和定向压铸材料等不同的钢坯。

•通过合理的配料,宝钢公司可以满足市场需求,同时最大限度地利用原材料,提高生产效率。

预处理•钢坯经过配料后,进入预处理设备。

这个步骤是为了提高钢坯的塑性,为后续的轧制工艺做好准备。

•预处理设备通常是一台大型的加热炉。

质量—是咱班组的名片宝钢不锈钢有限公司热轧厂轧钢分厂乙班作业区轧线组一、班组概况 1、班组人员 宝钢不锈 (原宝钢股份不锈钢事业部) 热轧厂轧钢分厂乙班作 业区轧线组,现有职工 12 人,平均年龄 36 岁,其中党员 8 人, 本科 2 人,大专 6 人,高级技师 2 人,高级工 7 人,全部具有中 级以上技能等级,是一支年纪轻、技能强、觉悟高的队伍。

图 1.班组人员简图2、工作职责 乙班轧线组是热轧厂的主要生产班组之一,负责着将 200mm 的板坯加热后轧制成 1.5~12.0mm 成品卷。

主要设置三个岗位,分 别是粗轧、精轧和卷取岗位。

1粗轧区域RM CB HSB VE CS FSB F1E F1 F2精轧区域F3 F4 F5 F6 F7 多功 能仪 表面 检测 仪卷取区域DC1DC2层流冷却图 2.轧线设备工艺设备流程图3、生产产品及用途 宝钢不锈作为中国不锈钢重要的不锈钢精品生产基地, 引进了 世界上第一条先进的碳钢不锈钢混合轧制的热轧生产线。

宝钢不 锈热轧年产量 350 万吨,其中碳钢 182 万吨,不锈钢 168 万吨。

产品主要以奥氏体、铁素体、马氏体为主,还可生成双相钢、超 低碳、氦等不锈钢产品,广泛应用于餐饮厨具、卫生洁具、化工 设备、家用电器、食用机械、汽车配件、电子原件、建筑装潢、 核电等领域,广销国内外。

加拿大代表处 宝钢欧洲贸易有限 公司 宝钢意大利钢材集散中心有限公司 底特律代表处 宝钢西班牙有限公司 洛杉矶代表处 休斯顿代表处 宝钢美洲贸易有限公司 中东代表处 宝钢不 锈钢 首尔事务所 越南代表处 印度代表处 泰国代表处里约代表处宝钢新加坡贸易有限公司宝澳公司图 3.不锈钢产品销售布置图24、班组荣誉 班组全体员工紧紧围绕提高产能、保证质量、降低成本来开 展各项工作。

为使班组的各项工作得以顺利开展,全面完成热轧 厂和轧钢分厂下达的各项指标,班组在安全、质量、产量、班组 建设、基础管理等方面开展了大量的工作,并取得了优异的成绩。

南通宝钢热轧产线工艺设备基本情况1 总体情况说明1.1 生产规模热轧产线为生产规模年产50万t低合金钢棒材,考虑控制冷却技术及小规格切分轧制技术。

φ10为三切分工艺,φ12、φ14为两切分工艺,φ16为两切分和单线两种工艺,其余规格为单线轧制工艺。

1.2产品方案序号品种钢种代表规格年产量比例钢号(mm)(万吨) (%)1螺纹钢低合金钢HRB335、HRB335E、HRB400、HRB400E、HRB500、HRB500Eφ10~φ14 11.25 22.52 φ16~φ18 12 243 φ20~φ25 19.5 394 φ28~φ365 105 φ40 2.25 4.5合计50 100.00 注:连铸坯规格为:150mm×150mm×8000mm,加热炉能力要求不低于100t/h。

1.3生产工艺流程1.3.1 车间生产工艺流程框图连铸吊运至上料台辊道输送推钢入炉加热出炉(不合格坯剔除)粗轧切头中轧控制冷却切头倍尺分段冷床冷却冷剪剪切定尺移送、检查、计数打捆称重标志收集入库精轧1.3.2 生产工艺过程简述合格的连铸钢坯由炼钢连铸车间用电动平车运输至本车间,然后用吊车吊运至上料台架,坯料由上料台架推入坯料输送辊道,并输送到加热炉入炉端后由推钢机将其从加热炉的端部推到推钢式加热炉中加热。

根据钢种的要求,钢坯在加热炉内加热到1030~1130℃后,按轧制节奏由出钢机从加热炉侧面单根推出炉。

如果钢坯有缺陷,由剔除装置从出炉辊道上剔除。

出炉后的热坯,经辊道输送,钢坯开始进入连轧机组轧制。

钢坯首先在粗轧机组轧制6个道次,然后轧件由1#飞剪切头后,进入中轧机组轧制,轧成工艺规程要求的断面。

出中轧机组的轧件,再由2#飞剪切去头尾,继续进入精轧机组轧成最终要求的成品断面尺寸。

当轧制过程出现事故时,1#、2#飞剪手动启动,进行连续剪切,将轧件碎断,防止事故进一步扩大。

φ10~φ40mm低合金钢在轧制后立即进入水冷装置进行余热淬火回火处理。

在水冷装置之后设有分段飞剪用来将轧件切成冷床长度(成品倍尺),倍尺飞剪采用优化剪切,随后倍尺轧件沿冷床输入辊道输送,并由升降裙板制动后进入冷床冷却。

轧件齐头后由链式移送机按一定间距和数量形成棒材层,然后由托出小车成层移入冷床输出辊道。

冷床输出辊道将从冷床卸下的钢材组运送到冷剪处,剪切成定尺长度。

定尺材由剪后辊道运走,经挡板齐头后,由横移机横移至移送台架上,再由移送台架送到成品跨内。

移送台架由一套链式运输机组成。

定尺材在移送台架运送的过程中进行检查、分选、人工计数,然后落在带有立辊的收集辊道上收集成束,并由人工进行捆扎,最后送到收集台架上进行钢材捆的称重、挂标牌和收集。

成品料捆由成品库内的吊车吊到堆放区成“井”字形堆放。

轧制过程由人工在冷床上取试样检查,物理检验用试样在冷剪处选取。

轧制中产生的切头、尾和废料首先由切头箱收集,再运出车间。

主车间内全部轧机为平/立交替布置,除切分轧制因工艺要求、部分道次需扭转外,其余均实现无扭转轧制,不同规格的产品从相应的机架轧出。

精轧机组的16#、18#轧机采用平/立转换机型。

φ10-16mm带肋钢筋采用切分法轧制,此时第16架轧机和18架轧机由立辊位置转换为平辊位置。

其余规格钢筋采用单线轧制。

粗轧和中轧机组为微张力轧制。

精轧机组各机架前设有活套,可进行无张力轧制,以保证轧件的最终尺寸精度。

生产线为全连续式棒材轧机,主轧机共18架,分为3组,最高终轧速度为13 m/s。

2 热轧区域主要设备介绍2.1 加热炉9.37m*25.788m推钢式油气混烧连续加热炉1座,主要功能:将坯料加热到符合要求的温度。

加热炉能力要求不低于100t/h。

2.2 轧机2.2.1轧机组成粗轧机组由6架二辊轧机组成,其中第1、3、5架为水平机架,第2、4、6为立式机架。

中轧机组由6架无牌坊拉杆式短应力线二辊轧机组成,平立交替布置。

轧辊双支承多轧槽,采用四列圆柱滚子轴承,上下辊弹性阻尼减振器平衡,轧辊径向调整采用液压马达自动和手动对称调节辊缝,轧制线固定;轧辊轴向调整采用内藏式蜗杆—齿轮—前后双螺纹结构;机架液压夹紧、松开、横移和倾翻。

设有液压横移台车式快换机架系统。

轧辊和导卫调整均在轧辊间预先完成。

各架由一台直流电机经联合减速机、万向接轴驱动。

精轧机组由6架二辊轧机组成,其中第13、15、17架水平机架,第14为立式轧机、16架、18架为平/立可转换机架。

机架型式与结构与中轧机组机架相同。

2.2.2主轧机基本性能参数名称机架道次形式辊径(mm)主电机功率(Kw)减速比(I)转速(rpm)粗轧机组R1 1 H φ610×800L DC400Kw 1/94.5 560-1400 R2 2 V φ610×800L DC400Kw 1/74.24 560-1400 R3 3 H φ610×800L DC400Kw 1/66.99 560-1400 R4 4 V φ610×800L DC400Kw 1/45.7 560-1400 R5 5 H φ495×700L DC520Kw 1/22 450-1070 R6 6 V φ495×700L DC600Kw 1/20.751 550-1200中轧机组M1 7 H φ470×650L DC450Kw 1/5.4545 175/525 M2 8 V φ470×650L DC500Kw 1/9.6217 500/1200 M3 9 H φ470×650L DC450Kw 1/3.4375 175/525 M4 10 V φ470×650L DC700Kw 1/3.6267 260/675 M5 11 H φ470×650L DC450Kw 1/3.625 250/625 M6 12 V φ470×650L DC800Kw 1/5.783 560/1400精轧机组F1 13 H φ370×650L DC450Kw 1/1.536 250/625 F2 14 V φ370×650L DC700Kw 1/2.52 560/1400 F3 15 H φ370×650L DC600Kw 1/1.925 280/1120 F4 16 H/V φ370×650L DC700Kw 1/2.378 560/1400 F5 17 H φ370×650L DC700Kw 1/2.1622 560/1400 F6 18 H/V φ370×600L DC900Kw 1/1.229 450/11002.3 飞剪2.3.1 1#飞剪1台位置:布置在6V轧机与7H轧机之间作用:正常生产时,对轧件进行切头;事故时,对轧件进行连续碎断;保证轧制顺利进行,缩短事故处理时间。

2.3.2 2#飞剪1台位置:布置在12V轧机与13H轧机之间作用:正常生产时,对轧件进行切头和切尾;事故时,对轧件进行连续碎断;保证轧制顺利进行,缩短事故处理时间。

2.3.3 3#飞剪1台位置:布置在控制水冷装置后。

作用:将轧后棒材剪切成倍尺长度。

2.4可移式变频辊道及穿水冷却装置1套2.4.1概述布置在精轧机后,成品倍尺飞剪前。

变频辊道与穿水冷却装置同装在可横向移动的小车上。

生产螺纹钢轧后不水冷时,将变频辊道移入轧制线,供运输轧件用;生产螺纹钢筋(轧后进行快速水冷)时,将穿水冷却装置移入轧制线,对轧后轧件进行快速水冷,使轧件表面生成淬火马氏体,芯部仍为奥氏体,并利用轧件芯部余热进行自回火,最终生成表面为回火马氏体,芯部为珠光体加铁素体的组织,提高轧件机械性能和焊接性能。

根据工艺要求轧制分单根轧制和切分轧制两种轧法,设计方案如下:在精轧机至飞剪之间的29900mm距离内设2个水冷箱,2个水冷箱结构相同。

每个水冷箱长10m,中间间隔4m做为复热和安装控制飞剪动作的热金属检测器之用。

余下的间距做为安装水冷器出入口导卫装置之用。

2.4.2设备构成水冷箱、替换辊道、横移小车2.4.3水质、水量水系统总水量为700 m3/h,自循环率≥95%,水压0.8~1.6Mpa (水冷器处),水温≤35℃,水质≤50mg/l2.4.4压缩空气扑水器气压0.6Mpa,用气量3m3/min2.4.5控制管线2.5活套器2.5.1 1#~5#•单线立活套器共5套位置:布置在中轧机组最后两架以及中轧与精轧机组、精轧机组13#~16#各架轧机之间。

作用:为过渡状态下轧件的储存提供一定空间,并根据储存轧件多少给自动控制系统发出信号,调整上游轧机速度,确保各架轧机之间进行无张无扭轧制。

技术参数:型式:气动起套导辊间距:2000mm活套稳定套位高度:300mm2.5.2 6#、7#•单/双/三线立活套器2套位置:16#、17#、18#精轧机之间作用:为过渡状态下轧件的储存提供一定空间,并根据储存轧件多少给自动控制系统发出信号,调整上游轧机速度,确保各架轧机之间进行无张无扭轧制。

技术参数:型式:气动起套导辊间距:2000mm活套稳定套位高度:300mm2.6上钢辊道2.6.1倍尺剪后辊道位置:位于倍尺飞剪之后,共分三段,第一段与倍尺剪后导槽连接,每段长度4800mm;总长约14400mm。

功能:将飞剪出口的轧件往冷床辊道方向输送,速度可变频调速,可略高于终轧速度,避免前后轧件的追尾。

2.6.2转折辊道位置:位于倍尺剪后辊道与冷床上钢辊道之间,共一段,长度4800mm 功能:将飞剪出口的轧件往冷床辊道方向输送,速度可变频调速,可略高于终轧速度,避免前后轧件的追尾;同时,该段辊道实现辊面由水平向冷床上钢辊道20度倾斜角之间的平缓转折。

2.6.3冷床上钢辊道及升降裙板位置:位于转折辊道之后,总长:111000mm。

功能:将轧件减速制动,并在工艺要求的时间内将前后轧件分离,并将轧件拨入冷床齿板上。

2.7步进冷床本体设备参数12.5m*75m传动直流电机:型号:Z4-315-31 功率:132 kW转速:20~400/1200 r/min 数量:1台2.8 冷剪机两台300t冷剪机,分别剪切定尺材和非定尺材。

2.9控制冷却用水(浊环水系统)主要设备:2.9.1. 沉淀池提升泵(P1):型号:2.4G200WFB-BD 3台,2用1备性能:Q=350m3/h H=37m N=75kW Y2-250M-42.9.2. 控冷给水泵(P2):型号:200DL280-30(I)*6立式多级泵4台,3用1备流量:Q=180-200-250-280-300-324m3/h扬程:H= 191.4-190.2-186-180-171.6-166.8 m配电机Y315L2-4型,N=200kW V=380V启动方式:每台泵的电机控制都选择一台变频器用于控制。