新能源车高压预充电预充电阻规格书

- 格式:pdf

- 大小:227.82 KB

- 文档页数:5

新能源汽车预充电路一、预充电阻的概念BMS系统对动力电池内部电芯的电压,温度,母线的绝缘检测合格后,动力电池控制器才接通预充继电器,这时车载动力电池为外部负载所有电容器进行充电,当充电电压与动力电池电压差值为5伏时预充结束,系统控制正极继电器闭合,对外负载上电,正极继电器闭合10毫秒后预充继电器断开,仪表显示OK或ready,上电正常结束预充电阻是在整车高压上电初期对电容进行缓慢充电的电阻,如果没有预充电阻,充电电流过大会击穿电容。

高压电直接加在电容上,相当于瞬间短路,过大的短路电流会损坏高压电气元件。

所以,设计回路时计入预充电阻确保电路安全。

预充电阻的类型有铝壳电阻(又称黄金电阻)、热敏电阻(PTC电阻)、功率电阻、水泥电阻(陶瓷电阻),目前通常使用的是铝壳电阻。

如图所示,电池所带的电机控制器负载,前端都有较大的电容C,在冷态启动时,C上无电荷或只有很低的残留电压,当无预充电时,正极继电器开关、负极继电器开关直接与C接通,此时电池电压V1有50V以上高压,而负载电容C 上V3电压接近0,相当于瞬间短路,负载电阻仅仅是导线和继电器触点的电阻,一般远小于20mΩ。

按根据欧姆定律,回路电阻按20mΩ计算,VB和VC压差按300V计算,瞬间电流I=300/0.02=15000A。

继电器开关必损坏无疑。

加入预充电过程,正极继电器开关先断开,让阻抗较大的预充继电器开关和预充电阻构成的预充电回路先接通,我们一般选择预充电电阻为100到200欧姆,这里我们用的200欧姆。

V1与V3压差仍然按300V计算,在接通一瞬间,流过预充电回路进入电容C的最大电流Ip 300/200=1.5A。

而预充继电器容量是10A,所以预充回路安全。

当预充电电路工作时,负载电容C上的电压V3越来越高(预充电电流Ip越来越小),当接近电池电压V1时(图中的电压差足够小),这时,切断预充电,接通正极继电器开关,不再有大电流冲击。

因为I=(V1-V3)/R,此时V1-V3很小,所以电流小。

电动汽车预充电阻的选型方法

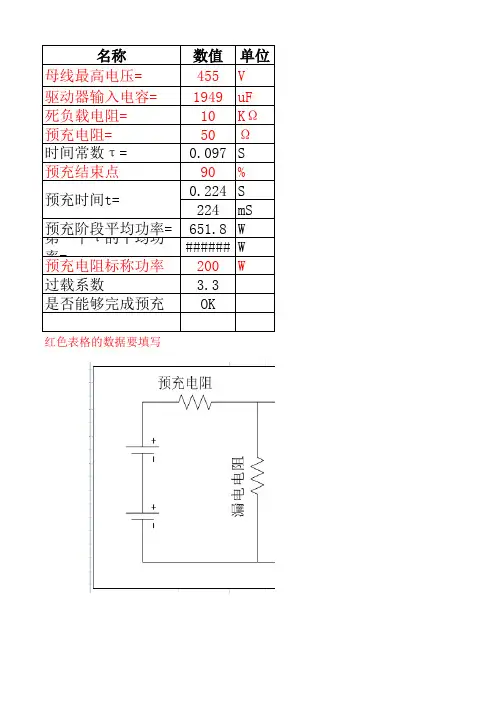

1.预充电阻功率的计算:

预充电阻功率的计算是选型的基础。

一般情况下,预充电阻的功率应

该足够大,以满足预充电的需求。

根据预充电时间和所需的预充电电流,

可以通过以下公式计算预充电阻的功率:

功率=电流x电流x电阻

2.预充电时间的确定:

预充电时间要根据电动汽车电池和电机的额定功率来确定。

一般来说,预充电时间不宜过长,以减少能量损失和系统时间的消耗。

预充电时间一

般在几秒钟到几十秒钟之间。

3.预充电阻的电阻值的选择:

预充电阻的电阻值要根据电动汽车系统的设计要求来选择。

电阻值过

大会导致预充电过程时间过长,能量损失较大;电阻值过小则会导致预充

电电流过大,可能会对电动汽车系统造成损坏。

4.预充电阻的散热设计:

预充电阻在工作过程中会产生较大的热量,需要进行散热设计,以确

保其正常运行。

针对不同的使用环境和工作条件,可以选择适当的散热方式,如风冷、水冷等。

5.预充电阻的选材:

预充电阻的选材要考虑电阻值稳定性、耐高温性能、耐腐蚀性能等因素。

常用的预充电阻材料有铬铝电阻合金、铜镍合金等。

6.安全考虑:

在选型过程中,需要考虑预充电阻的安全性能,以防止因工作异常而引发火灾等危险情况。

选择具有过载保护、过温保护等功能的预充电阻,能够提高系统的安全性。

总之,在选型预充电阻时,需要综合考虑电动汽车系统的设计要求、电池和电机的额定功率,以及预充电阻的功率、电阻值、散热设计和安全性能等因素。

合理选型预充电阻能够提高电动汽车系统的效率和安全性。

电动汽车高压线束的电阻标准概述及解释说明1. 引言1.1 概述电动汽车作为一种清洁能源交通工具,在近年来得到了广泛的关注和推广。

而电动汽车的核心部件之一是高压线束,它负责将大量的电能传输到车辆各个系统中。

然而,由于高压线束所承受的电压较高,其内部存在着一定程度上的电阻,这也就意味着能量损耗及安全风险可能会增加。

1.2 文章结构本文将对电动汽车高压线束的电阻标准进行详细概述和解释说明。

首先,我们将介绍什么是高压线束以及电阻在其中的重要性。

然后,我们将讨论目前相关标准和规定的概述,并解释推行这些标准的背后动机。

接下来,我们将深入探讨电阻标准对安全性、车辆性能和效率以及线束设计和制造的指导作用。

最后,我们将详细解读当前常见的电阻标准,并探讨供应商自家标准与行业一致性问题。

1.3 目的本文旨在提供有关电动汽车高压线束电阻标准的全面了解。

通过对标准的解释说明,我们将展示电阻标准的重要性,并帮助读者认识到合理制定和遵守这些标准的必要性。

此外,我们还将分析目前的电阻标准与行业趋势的关系,展望未来可能出现的发展方向,并激励读者在电动汽车高压线束领域做出更多有益的研究贡献。

以上是“1. 引言”的内容,清晰地概述了本文主题和结构、引入了高压线束电阻标准问题并阐述了论文撰写的目的。

2. 高压线束的电阻标准概述2.1 电动汽车高压线束的定义在电动汽车中,高压线束是指承载电能传输的导线组成的系统。

它由多个导线、绝缘材料和保护层组成,用于将高压直流电源从电池传输到汽车各部件,如驱动电机、充电系统等。

2.2 电阻在高压线束中的重要性在高压线束中,电阻是一个至关重要的因素。

它对整个系统的性能和安全性有着直接影响。

如果线束内的电阻过大,会导致能量损失增加和热量积聚,甚至可能引发过热或火灾等严重事故。

2.3 相关标准和规定概述为了确保电动汽车高压线束的安全性和可靠性,许多国际标准化组织(ISO)以及行业内通用标准都对高压线束中的电阻进行了规定和要求。

电动汽车高压箱预充电阻计算电动汽车高压箱预充电阻计算是为了在电动汽车充电过程中保护电池和控制充电速度。

在进行高压箱充电时,预充电阻起到限制电流的作用,确保电流稳定并防止电池过载。

下面将详细介绍电动汽车高压箱预充电阻的计算方法。

首先,需要了解以下几个参数:1.电压(V):电池系统电压,通常为400V以上。

2.电池容量(Ah):电池的储存容量,单位为安时(Ah)。

3.要求的充电时间(T):电池需要充满的时间,通常为几小时到十几小时。

4.预充电电压(Vp):预充电电阻抵消的电压,通常为100V左右。

计算步骤如下:1.计算电池的容量(C):C=电池系统电压(V)x电池容量(Ah)2.计算预充电电阻的阻值(Rp):Rp=预充电电压(Vp)/预充电电路限制电流(Ip)3.计算预充电电路的限流值(Ip):Ip=电池容量(Ah)x充电时间(T)4.计算预充电电阻的功率(Pp):Pp=预充电电压(Vp)x预充电电流(Ip)5.计算预充电电阻的额定功率(Pr):Pr=预充电电压(Vp)^2/Rp6.计算预充电电阻的额定电流(Ir):Ir=预充电电压(Vp)/Rp通过以上计算步骤可以得到预充电电阻的阻值(Rp)、功率(Pp)、额定功率(Pr)和额定电流(Ir)。

根据这些参数,可以选择合适的预充电电阻并安装在高压箱的充电回路中。

需要注意的是,预充电电阻的选取需要满足以下条件:1.预充电电阻的功率(Pp)不能过大,以免引起电阻发热过多。

2.预充电电阻的额定电流(Ir)不能过大,以免影响电池的寿命和充电效果。

3.预充电电阻的阻值(Rp)需要根据电池容量和充电时间进行计算,确保在充电开始时电流能够逐渐增加直至达到设计充电电流。

因此,在进行电动汽车高压箱预充电阻计算时,需要综合考虑电池容量、充电时间和预充电电路的限流值,选择合适的预充电电阻参数。

通过合理设置预充电电阻,可以保护电池和控制充电速度,确保电池的安全和寿命。

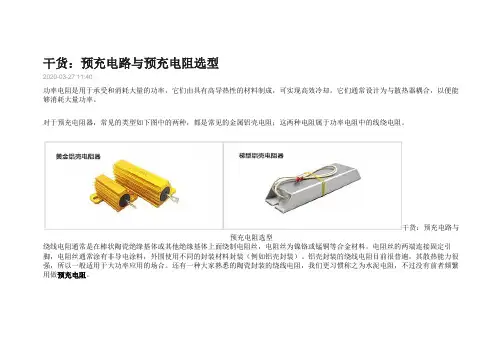

干货:预充电路与预充电阻选型2020-03-27 11:40功率电阻是用于承受和消耗大量的功率,它们由具有高导热性的材料制成,可实现高效冷却。

它们通常设计为与散热器耦合,以便能够消耗大量功率。

对于预充电阻器,常见的类型如下图中的两种,都是常见的金属铝壳电阻;这两种电阻属于功率电阻中的线绕电阻。

干货:预充电路与预充电阻选型绕线电阻通常是在棒状陶瓷绝缘基体或其他绝缘基体上面绕制电阻丝,电阻丝为镍铬或锰铜等合金材料,电阻丝的两端连接固定引脚,电阻丝通常涂有非导电涂料,外围使用不同的封装材料封装(例如铝壳封装)。

铝壳封装的绕线电阻目前很普遍,其散热能力很强,所以一般适用于大功率应用的场合。

还有一种大家熟悉的陶瓷封装的绕线电阻,我们更习惯称之为水泥电阻,不过没有前者频繁用做预充电阻。

干货:预充电路与预充电阻选型在预充电阻选型前,我们首先要清楚地了解使用工况及参数要求,归纳如下:1、高压电池电源输出电压2、继电器的额定电流3、母线电容容值4、启动时可能的最高环境温度5、电阻的温升要求6、电容预充所需达到的电压7、达到充电电压时所需的时间8、单次脉冲还是连续脉冲?9、如果是连续脉冲,电阻能抵抗连续脉冲的次数和脉冲的间隔时间分别是?10、电池被滥用时,要求电阻保持正常工作状态持续的时间11、电阻的安装结构和接线方式12、绝缘电压的要求在了解以上参数后就需要做一些基本的计算。

通常情况下预充电被要求在300ms到500ms内完成,在这么短的时间内,电流通过电阻丝或电阻体所产生的高热量来不及被电阻的骨架吸收,电阻丝或电阻体本身将不得不承担绝大部分脉冲的能量。

所以我们要先计算启动时的脉冲能量,然后再选择合适的电阻方案。

如果是单个脉冲,能量计算如下:干货:预充电路与预充电阻选型如果是连续脉冲,当脉冲的间隔时间很短(比如小于1s)时,实际应用中耗散能量的比例很小,我们一般可以用线性累积来计算总的脉冲能量。

干货:预充电路与预充电阻选型总能量=单个脉冲能量x连续脉冲数量然后再确定一下预充电阻的阻值:干货:预充电路与预充电阻选型T = RC * Ln[(Us - U0)/( Us - Vt)]其中:T=预充电时间R=预充电阻C=负载端电容Us=电池包电压U0=负载端闭合高压前的电压(可表示为0)Ut=预充结束时负载端电压一般来说,Ut选择为总电压Us的90%或者95%,这里认为是90%,所以公式可以表示如下:T = RC * Ln10则R = T / (C * Ln10)接下来举一个预冲电阻具体的例子:假设整车中,电池的电压为Us=400V,负载电容C=1000uF,要求的充电时间为500ms,即在500ms后,电容充电到90%*Us,即Ut=360V,那么据此来计算预充电阻R的阻值。

新能源汽车高压预充电路简析发布时间:2022-03-06T06:03:11.340Z 来源:《探索科学》2021年11月上21期作者:董超[导读] 为了提高电动车辆的动力性及续时里程等车辆必备特性,电动车辆使用的电机功率越来越大,动力电池的电压及存储电能越来越大。

因此,电动汽车的可靠性及安全性是有待提升的重中之重。

根据电动车自身特点,在车辆上电瞬间,电池上的大电压会瞬间加在用电器正负极,如果此时回路没有吸收大电压产生的大电流的能力,则会造成用电器瞬间被大电流冲击烧毁。

因此,需要在回路中设计可以吸收大电流的能力,在吸收完成后用电器达到可工作电压,并且时间相对较短。

电压型变频器用电容储能,电流型变频器用电感储能。

安徽江淮汽车集团股份有限公司董超安徽省合肥市 230601摘要:为了提高电动车辆的动力性及续时里程等车辆必备特性,电动车辆使用的电机功率越来越大,动力电池的电压及存储电能越来越大。

因此,电动汽车的可靠性及安全性是有待提升的重中之重。

根据电动车自身特点,在车辆上电瞬间,电池上的大电压会瞬间加在用电器正负极,如果此时回路没有吸收大电压产生的大电流的能力,则会造成用电器瞬间被大电流冲击烧毁。

因此,需要在回路中设计可以吸收大电流的能力,在吸收完成后用电器达到可工作电压,并且时间相对较短。

电压型变频器用电容储能,电流型变频器用电感储能。

目前行业中多使用电压型变频器,回路需增加母线电容。

母线电容的作用是保护逆变器或者变频器不受电网瞬时峰值冲击,吸收急停状态时所有功率开关器件关断下的电机去磁能量。

因为有母线电容,需要在回路中增加分压作用的电阻,也称为预充电阻,否则母线电容会被击穿。

关键词:电动汽车;预充电阻;预充电电路引言随着国家政策的积极引导及能源消耗和环境污染等方面的问题,使得高效节能的新能源汽车成为汽车领域的发展趋势。

目前新能源汽车在人们的日常生活中已经非常普遍,了解新能源汽车预充电过程对动力系统部件的选型及整车安全可靠性研究有至关重要的影响。

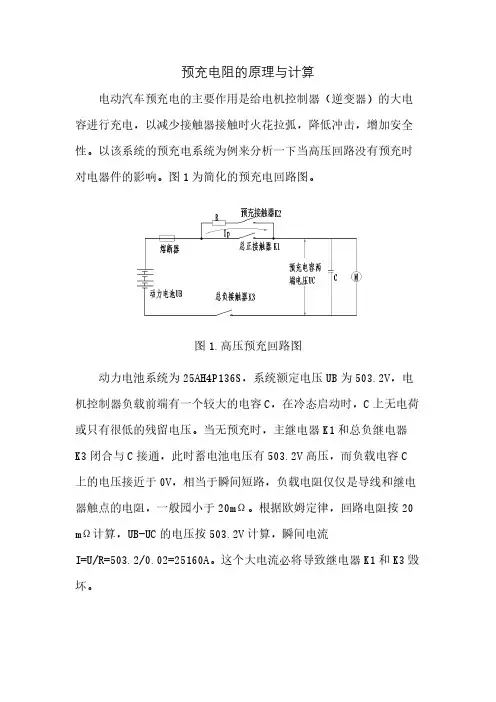

预充电阻的原理与计算电动汽车预充电的主要作用是给电机控制器(逆变器)的大电容进行充电,以减少接触器接触时火花拉弧,降低冲击,增加安全性。

以该系统的预充电系统为例来分析一下当高压回路没有预充时对电器件的影响。

图1为简化的预充电回路图。

图1.高压预充回路图动力电池系统为25AH4P136S,系统额定电压UB为503.2V,电机控制器负载前端有一个较大的电容C,在冷态启动时,C上无电荷或只有很低的残留电压。

当无预充时,主继电器K1和总负继电器K3闭合与C接通,此时蓄电池电压有503.2V高压,而负载电容C 上的电压接近于0V,相当于瞬间短路,负载电阻仅仅是导线和继电器触点的电阻,一般园小于20mΩ。

根据欧姆定律,回路电阻按20 mΩ计算,UB-UC的电压按503.2V计算,瞬间电流I=U/R=503.2/0.02=25160A。

这个大电流必将导致继电器K1和K3毁坏。

图2预充电波形图当高压电路中加入预充电阻R和预充接触器K2,预充电波形如图2所示。

上电时,预充接触器K2和总负K3闭合,预充电路工作,负载电容C上的电压Uc越来越高(预充电电流IP=(UB-UC)/R 越来越小),当接近蓄电池电压时,即△U足够小,一般小于总电压的10%,切断预充电继电器K2,接通总正继电器K1,就不会再有大电流冲击。

因为此时的UB-UC很小,所以电流很小。

通常预充电阻的选择范围为20-200Ω,此项目选择的预充电阻是100Ω,在预充回路接通时,流过预充回路进入电容C的电流为IP=U/R=503.2/100=5.032A,预充回路安全,同时保证了总正接触器K1闭合时没有冲击电流存在。

对于预充电阻的计算,该项目的电机电容:C=1600uF(1F=10^6uF),预充时间t=0.4s。

预充时电压的计算公式如下:UB=I*R+Uc(Uc是电容上电压,I是回路电流(充电电流),均是时间的函数。

)UB=(C*dUc/dt)*R+Ucdt/(RC)=dUc/(UB-Uc)积分两边后(RC)=-ln(UB-Uc)+K(K是一个常数,由初始条件决定,这里可知K=ln(Uin))于是得:Uc=UB*(1-exp(-t/RC))Ic=(UB/R)*exp(-t/RC)以预充到92%计算:利用公式:Uc=UB*(1-exp(-t/RC))Uc/Uin =1-exp(-t/RC) =>exp(-t/RC)=1-0.92=>-t/RC=ln(0.08) =>t/RC=-ln(0.08)=>R=t/2.5C=0.4s/2.5*0.0016F=100Ω所以该项目的预充电阻选为250W/50Ω。

如何选择适合的电动汽车电池预充电阻?

随着电动汽车的不断普及,预充电阻也成为了电池系统中不可或

缺的一部分。

预充电阻的作用是为了将电池充电时的流量限制在适当

的范围内,以保护电池的寿命和安全性。

在选择适合的预充电阻时,

需要考虑以下几个因素:

1.额定电压:

预充电阻的额定电压应该和电动汽车电池系统的额定电压相匹配,否则会出现无法正常工作的情况。

2.额定功率:

预充电阻的额定功率应该与电动汽车电池系统的最大功率相匹配,否则会出现过热和烧坏的情况。

3.接口尺寸:

预充电阻的接口尺寸应该与电动汽车电池系统的接口尺寸匹配,

否则会无法连接。

4.使用环境:

在选择预充电阻时,还需要考虑所处的使用环境。

如果是在极端

温度的环境中使用,预充电阻需要能够承受高温或低温。

5.品牌和质量:

选择知名品牌的预充电阻,能够保证其质量和可靠性。

需要注意的是,选择预充电阻不仅需要满足电动汽车电池系统的要求,还需要考虑成本和可维护性。

如果是大规模的生产,成本会成为一个不可忽视的因素。

同时,保证预充电阻的易于维护,能够减轻后期的维护难度和费用。

选择适合的预充电阻能够确保电动汽车电池系统的正常工作和长寿命,作为车主,应该充分考虑以上因素,选择适合的预充电阻。

电池管理系统高压预充电简化说明及注意事项1.正常预充电原理简述1.1为什么要预充电?如图1所示,电池所带的电机控制器负载,前端都有较大的电容C,在冷态启动时,C上无电荷或只有很低的残留电压,当无预充电时,主继电器K+、K-直接与C接通,此时电池电压VB有300V以上高压,而负载电容C上电压接近0,相当于瞬间短路,负载电阻仅仅是导线和继电器触点的电阻,一般远小于20mΩ。

按根据欧姆定律,回路电阻按20mΩ计算,VB和VC压差按300V计算,瞬间电流I=300/0。

02=15000A.继电器K+及K—必损坏无疑。

加入预充电过程,K+先断开,让阻抗较大的Kp和R构成的预充电回路先接通,我们一般选择预充电电阻为100到200欧姆,这里我们用的200欧姆。

VB与VC压差仍然按300V计算,在接通一瞬间,流过预充电回路进入电容C的最大电流Ip=300/200=1.5A.而预充继电器容量是10A,所以预充回路安全。

当预充电电路工作时,负载电容C上的电压VC越来越高(预充电电流Ip越来越小),当接近电池电压VB时(图中的ΔV足够小),这时,切断预充电,接通主继电器K+,不再有大电流冲击.因为I=(VB—VC)/R,此时VB—VC很小,所以电流小.图1正常预充电简化示意图1.2要点为什么叫预充电?这里的充电就是电池组对负载的充电.因此,预充电是电箱和外部负载共同作用的。

外部负载的状况会影响预充电进程,有两种异常情况:a)负载开路导致假预充电完成。

比如说负载线未接,或负载上还有一级继电器处于断开状态(比如吉工大的电机端预充电路),此时,BMS通过输出口检测到的VC不是真正的负载电容上电压,而是电池组的开路电压(OCV),马上得到虚假的VC=VB的信息,可能导致预充电结束,直接接通主继电器,但因为输出开路,并无危险。

但是如果此时负载突然加上,因为预充电已结束,没有预充电路的电阻R限制电流,将会产生超大电流,损害线路或继电器。

整车高压附件选型计算书目录1.0选型计算输入项 (3)1.1整车系统参数表 (3)2.0选型计算 (3)2.1整车高压附件耐压 (3)2.2预充回路的选型计算 (3)2.2.1预充电阻选型计算 (3)2.3主继电器、熔断器选型计算 (5)2.4空调继电器选型计算 (8)2.5DC-DC选型计算 (8)2.6快充选型计算 (9)2.7交流充电选型计算 (9)2.8附件规格参数表 (9)1.0选型计算输入项1.1整车系统参数表XX项目整车高压系统参数表2.0选型计算2.1整车高压附件耐压根据整车电气方案的整车电压参数,电压范围为243~378V,结合保险选型耐压等级,所以采用高压附件耐压不应低于450V。

2.2预充回路的选型计算2.2.1预充电阻选型计算整车高压电气回路的零部件包括电机控制器、空调压缩机、车载充电机和DCDC 变换器。

电容分布情况如下:——MCU:330μF——空调压缩机:4*3.3μF——车载充电机:270μFC R =C1+C2+C3=330μF +4*3.3μF+270μF=613.2μF预充完成时间的确定,理想状态下预充时间选取200~500ms,取整车预充时间选取t=0.2S。

P=(1/2U2C)/TR=T/{C*Ln(U/(U-Ut)) }预充完成条件:当目标电压达到电池电压的90%,即当电机控制器检测母线电压为电池电压的90%。

故预充电阻规格。

Uc=U*90%=378*0.9=340VRR =t/(2.3CR)=0.2/(2.3*0.0006132)≈142ΩP=(1/2x3402x0.0006132)/0.2≈177W预充电阻额定功率主要取决于预充电阻散热额定功率,考察的是预充电阻持续过流能力。

在车辆使用的各工况下不存在预充电阻连续通电的状态,纯电动汽车EV 预充电时间一般在200~500ms,可以忽略预充电阻与环境的热交换。

耐冲击能力与预充电阻丝耐温能力和热容量有关,与额定功率无关,故预充电阻额定功率不具备参考意义。

关于电池管理系统高压预充电电阻的说明

什么是预充电电阻,简单地说就是上电初期要向电容充电,如果不加以限制,充电电流过大,对电源,整流原件造成很大冲击,所以用电阻限流。

这里用到的电阻就是预充电电阻。

对于电动汽车,混合动力汽车的电池管理系统都会涉及高压预充环节,高压系统所带的负载主要有电机控制器电动附件等,特别是电机控制器带有较大的母线电容,冷态启动当无预充电时,主继电器直接接通,此时电池电压有高压,而负载电容上压接近相当于瞬间短路,瞬间电流较大继电器必损坏无疑。

加入预充电阻后在接通一瞬间,流过预充电回路进入电容的最大电流变小,确保预充回路安全。

这对预充电阻的材料及工艺整体品质要求比较高,首先电阻芯体磁棒不能有丝毫裂纹,否则在电阻灌封好以后藏留在裂缝中的空气与电流冲击发热时膨胀会导致电阻爆炸,电阻芯体退出电阻端子断裂等情况。

其次对电阻丝,电阻浆料,灌封工艺都有特殊要求。

天辰力瑞预充电阻利用成熟技术和国内最先进的设备整体铸压工艺,军工陶瓷芯体及线材造就而成,符合军用规范MIL-R-18546标准。

产品有效防止上电瞬间充电电流太大造成电容损坏接触器等开关器件损坏,杜绝产品遇热电流冲击电阻芯体爆裂等不良现象。

产品广泛用于电动汽车锂动力电池系统,锂离子动力蓄电池、电池箱、BMS电池管理等系统。

预充电阻建议尽量选择功率较大产品,可配合技术部设计超薄型,表贴型,无感耐冲击厚膜型电阻。

希望广大厂商确保预充电阻的质量可靠国家为新能源产业,为国家电动汽车行业做好配套工作!。

电动汽车高压线束的电阻标准

电动汽车高压线束的电阻标准因车型和具体要求而异,但一般来说,高压线束的电阻应满足以下要求:

1.导线电阻:高压线束的导线电阻应较小,通常在几欧姆至

几十欧姆之间。

具体电阻值的大小取决于导线截面、长度、材料等因素。

2.绝缘电阻:高压线束的绝缘电阻应大于100MΩ,以防止

漏电和电击事故的发生。

3.连接电阻:高压线束的连接部分应接触良好,连接电阻应

较小,通常在几mΩ以下。

在检测高压线束的电阻时,应注意以下几点:

1.应使用高精度的万用表进行测量,以减小测量误差。

2.测量时应将车辆放置在干燥的环境中,以避免因潮湿等因

素影响测量结果。

3.在测量前应先断开电源,并确保车辆的高压部分已经关闭,

以保障安全。

如果高压线束的电阻不符合标准,应及时进行维修或更换。

高压上电预充电阻

高压上电预充电阻是一种用于电路中的元件,主要用于控制高压电源在上电时对电路的冲击。

在某些电路中,当电源上电时,会产生瞬时的大电流冲击,可能对电路中的其他元件造成损坏或故障。

为了减小这种冲击,可以通过引入预充电电阻来限制电流的增长速度。

预充电电阻通常会连接在电源正极和电路之间,起到缓冲电流的作用。

在电源上电初期,预充电电阻会限制电流的流动,使电路中的电容器慢慢充电,从而减小了电流的冲击。

当电路中的电容器充电到一定程度后,预充电电阻会自动绕过,使电流能够正常流动。

预充电电阻的阻值会根据具体的电路需求进行选择,一般会根据电路的特性和所需的电流限制来确定合适的数值。

使用预充电电阻可以有效地保护电路中的其他元件,提高整个系统的可靠性和稳定性。